网络首发时间: 2017-09-30 11:28

利用落管研究微重力对TC20合金凝固行为的影响

中国科学技术大学材料科学与工程学院

中国科学院金属研究所中国科学院核用材料与安全评价重点实验室

摘 要:

利用50 m长真空落管研究了TC20合金在微重力下与重力下的籽晶外延凝固行为。采用金相显微镜观察了样品在微重力和重力下凝固组织, 用图像分析软件统计分析了重熔区纵截面晶粒数量、形态和尺寸, 用电子探针 (EPMA) 对重熔区轴向成分分布进行了分析。结果显示, 合金重熔凝固组织均为等轴晶组织, 但其数量、尺寸和形态不同。相对于微重力环境, 重力环境下凝固的组织中晶粒数量较多、轴径比更大且尺寸多分布在小尺寸区间。样品凝固初期形成细小等轴晶, 后期则形成较多拉长晶粒。其中重力环境形成一些沿径向水平生长的晶粒, 而微重力下则多为倾斜向上生长的晶粒。此外, 重力和微重力样品中合金元素沿生长方向分布都很均匀, 未发生宏观偏析。结果表明, 合金样品整体凝固速度较快, 使重力引发的对流效应和溶质输运效应对凝固组织影响微弱, 凝固过程主要受热扩散控制。

关键词:

中图分类号: TG146.23

作者简介:王亚亚 (1992-) , 男, 安徽亳州人, 硕士研究生, 研究方向:微重力材料科学;E-mail:yywang15s@imr.ac.cn;;*罗兴宏, 研究员;电话:024-23971968;E-mail:xhluo@imr.ac.cn;

收稿日期:2017-09-04

基金:载人航天领域预先研究项目 (030302) 资助;

Solidification Behavior of TC20 Alloy under Microgravity Researched Using Drop Tube

Wang Yaya Luo Xinghong

School of Material Science and Engineering, University of Science and Technology of China

CAS Key Laboratory of Nuclear Materials and Safety Assessment, Institute of Metal Research, Chinese Academy of Sciences

Abstract:

The epitaxial solidification behavior from seed crystal of TC20 alloy under both microgravity and normal gravity was investigated by using a 50 m long drop tube. The solidification microstructure of samples solidified under microgravity and normal gravity were observed under optical microscope. The grain amounts, morphologies together with sizes on longitudinal section of the remolten regions were measured and analyzed with the assistance of image analysis software. Moreover, the axial element distributions in the remolten regions were studied by electron probe microanalysis (EPMA) . The results showed that the solidification microstructure obtained under microgravity and normal gravity was both composed of equiaxed grains, but the amount, size and morphology of the grains were different. Compared with that obtained under microgravity environment, the amount and diameter ratio of the grains obtained under normal gravity were larger, and grain sizes were distributed more in small size range. Fine equiaxed grains formed at early solidification stage while more elongated grains arose later on. Some of the long grains grew along radial direction under normal gravity but mostly were obliquely upward under microgravity. In addition, the solute elements were distributed homogeneously along the growth direction of under both normal gravity and microgravity, no macrosegregation occurred. The results revealed that the solidification speed of the samples was rapid, and consequently convection effect and solute transport effect caused by gravity had little influence on the solidification microstructure. Therefore, the solidification process was mainly controlled by thermal diffusion.

Keyword:

TC20 alloy; microgravity; drop tube; solidification;

Received: 2017-09-04

钛合金具有密度低、比强度高、加工性能好、耐蚀性强等一系列优良性能, 在航天领域应用广泛[1,2,3]。随着航天技术的不断发展, 人们不再满足直接把成品构件发射入太空, 而是寻求在太空原位增材制造[4,5,6]。微重力环境下不存在浮力对流、流体静压力、沉降分层等现象, 会对合金凝固会产生重要影响[7,8], 导致枝晶组织、规则共晶组织会产生明显变化, 一些合金的一次枝晶间距会变大, 一些共晶合金的共晶层片间距会变大, 第二相面积百分比会变小[9,10,11]。不同于常见的柱状凝固组织, 双相钛合金在凝固后一般为等轴多晶组织[12], 而目前对于微重力对等轴多晶组织的影响还鲜有研究。作为一种典型的钛合金结构材料, TC20合金有可能作为备选材料在未来进行空间增材制造。因此研究微重力环境对TC20合金凝固行为的影响对于其空间增材制造的实现具有重要指导意义。

落管设备能产生优良的微重力环境, 效果明显, 是地面模拟太空环境的良好的方法之一[13,14]。本文拟利用50 m真空落管研究微重力环境对TC20合金凝固行为的影响。

1 实验

本文所采用的TC20合金是经过挤压成型, 直径6 mm、长28 mm的圆棒, 合金成分如表1所示。实验设备是50 m真空落管, 该设备真空度可达1×10-4Pa, 微重力水平为1×10-3~1×10-5g0, 时长约3.2 s。微重力实验步骤如下:将装有样品的刚玉坩埚上端放入落管顶部的感应线圈中, 利用机械泵与分子泵机组, 将管内抽真空到1×10-3Pa。调节样品高度以选择合适的熔化长度并保留样品下端为固态。然后利用高频感应线圈将样品上端加热到一定时间后停止加热, 并同时释放样品使之在自由下落中以下端未熔段为基底凝固, 加热过程中采用METIS MI16单色红外测温仪测量样品上端顶部温度。最后样品在落管底部落入盛放硅油的接收装置中快淬。重力下的对比实验在相同真空和加热条件下进行, 只是停止加热后样品不释放, 在静置条件下冷却3.2 s, 然后在硅油中快淬。样品重熔时虽然会和坩埚发生反应, 但是由于加热速度与凝固速度很快, 坩埚表面Al2O3来不及脱落, 并没有进入熔体内部, 因此不会对实验产生明显影响[15]。初步试验后观察样品纵截面, 发现初始熔化界面以下的未熔区域温度超过β相变点使得熔化界面不明显, 很难区分。因此, 为了确定初始熔化界面, 改进实验方法如下:把圆棒样品沿中轴切开, 然后再把两半样品放到坩埚中, 使切界紧密接触, 以防熔化时熔体从切口向下渗透。这样, 试验后样品上端重熔凝固部分将形成一个整体, 而下端未熔部分中间的切缝则得以保留, 切缝开始熔合的位置即为样品初始熔化界面位置。为方便叙述, 下文中微重力样品称为样品μg, 重力样品称为样品g。样品具体实验参数列于表2。

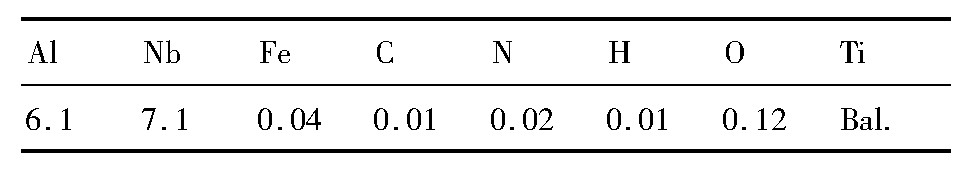

表1 合金的化学成分Table 1 Chemical composition of alloy (%, mass fraction) 下载原图

表1 合金的化学成分Table 1 Chemical composition of alloy (%, mass fraction)

将微重力与重力实验后获得的样品沿中轴切开获取纵截面。经磨样、抛光、腐蚀之后用金相显微镜 (OM) 进行组织观察。所用腐蚀剂为HF (2ml) +HNO3 (5 ml) +H2O (93 ml) 。利用图像编辑、IPP金相分析软件对金相照片进行处理, 然后进行形核率、晶粒形态、尺寸的统计分析;利用电子探针仪对纵截面合金成分分布进行线扫描分析。

2 结果与讨论

2.1 红外测温曲线

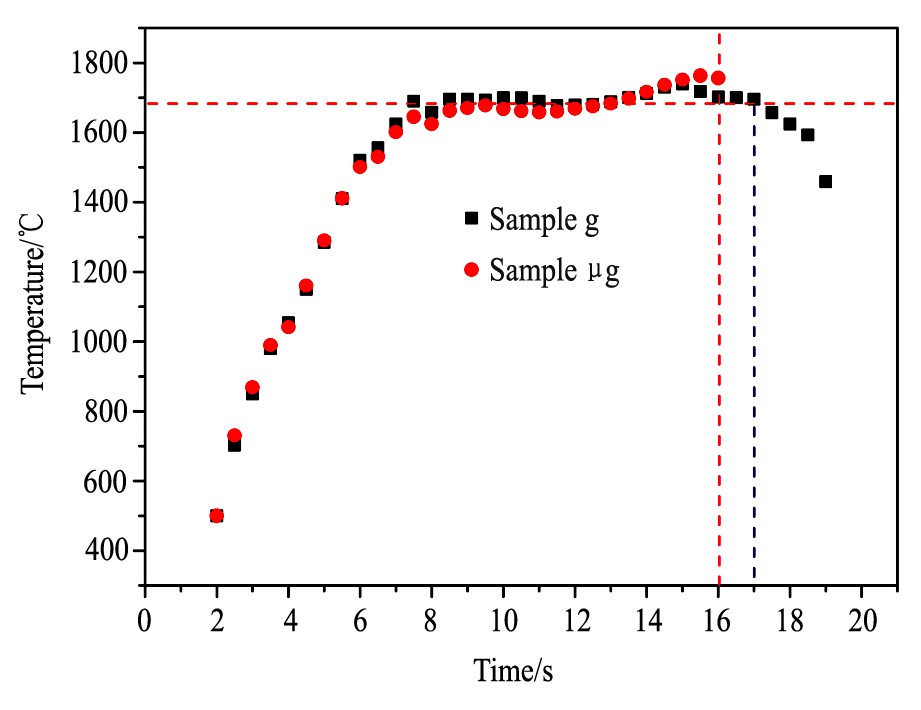

采用单波长红外测温仪测量样品顶部温度变化情况, 结果如图1所示。样品g加热到大约8 s时, 样品温度升高速度快速下降并出现一个平台, 表明样品开始熔化。之后又经过8 s加热过程, 16s时停止加热, 温度开始下降, 约1 s后已降至熔点之下, 表明已完全凝固。样品μg由于16 s时被释放下落, 之后的温度测不到。但可以看出, 16 s内的曲线重合度非常高, 说明样品μg与样品g具有相同的加热环境。鉴于两者随后的外部冷却环境皆为相同室温真空环境, 因此可合理推测两者冷却过程基本相同, 这保证了凝固中唯一的变量就是重力水平。根据样品g的温度-时间曲线, 可以推测样品μg凝固时间大致也是1 s左右, 即在3.2 s的下落过程中已完成凝固。加热过程中样品熔化界面温度为初始熔化温度, 顶端温度为最高温度, 依此可以估算样品纵向平均温度梯度为7.92~9.83℃·mm-1。

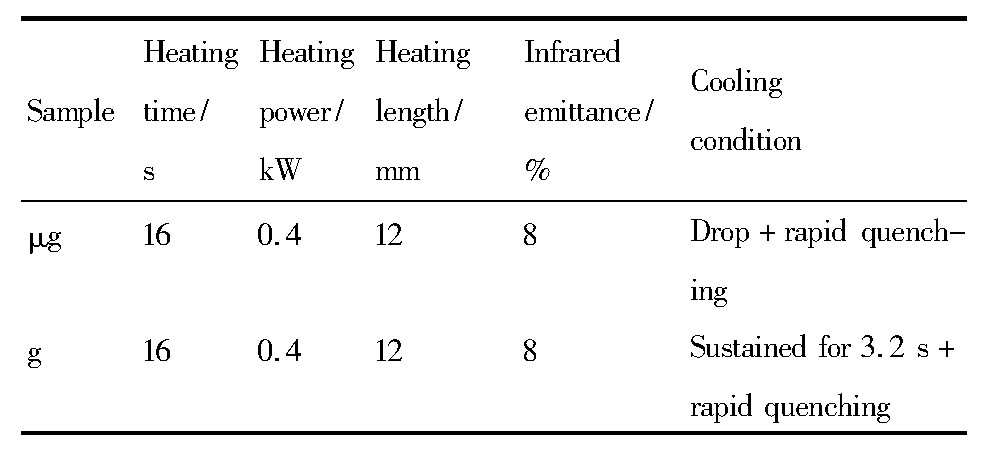

表2 实验参数Table 2 Experimental parameters 下载原图

表2 实验参数Table 2 Experimental parameters

图1 样品μg与样品g的温度-时间曲线Fig.1 Temperature-time profile of sampleμg and sample g

2.2 凝固组织

图2是把样品沿轴向与切口垂直方向切开得到的TC20合金在微重力与重力下凝固组织纵截面图。通过测量切线消失的部位来判断初始熔化界面。图片中箭头所指位置即为切线消失位置。在两组样品熔化长度都控制在12 mm的情况下, 测量从熔化界面到缩孔底部的距离L, 发现微重力的距离Lμg为10.28 mm, 重力的距离Lg为10.08 mm。可以推断本实验过程中两组样品纵向平均凝固速度基本相当, 都在10 mm·s-1以上。在如此高的凝固速度下, 重力导致的对流和沉降效应很微弱, 热流的影响更明显一些。

两组样品重熔组织都为等轴晶组织而非常见的定向凝固柱状组织。究其原因, 本实验中熔体虽然依赖于未熔端定向生长, 但是凝固速度很大 (10 mm·s-1以上) , 而温度梯度很小 (7.92~9.83℃·mm-1) , 这些都有利于形成等轴晶组织[16]。

图2 样品纵截面组织Fig.2Longitudial section microstructure of Sampleμg (a) and Sample g (b)

两组样品顶部区域外形有明显差异, 主要表现在样品μg上端很大一部分熔体在脱壁条件下凝固, 顶端轮廓弧度明显大于样品g, 缩孔深度也较大。与重力下相比, 微重力下不存在流体静压力, 导致熔体表面张力作用突显, 熔体对坩埚的润湿效果变差, 与周边热交换系数较低, 热流沿样品未熔端及周边进行热传导效率低于重力下的情况, 可以推判重力下总的凝固速度会略大于微重力下的凝固速度[17]。

排除坩埚壁边缘的一部分杂晶干扰, 对两组样品缩孔以下凝固组织的晶粒个数进行统计得出, 在面积大致相同的情况下, 样品μg晶粒数为90, 样品g晶粒数为111。在形核时间大致相同的条件下, 样品μg的形核率比样品g低了23.3%。由于凝固速度很快, 重力和微重力样品中的浓度场和流场来不及发生改变, 因此两者在这方面差别不大, 形核率的差别主要与温度场有关。根据经典形核理论[18,19], 当过冷度小于临界过冷度 (约为0.4Tm, Tm为熔点温度, 本文条件下0.4Tm≈660℃) 时, 形核率与过冷度成正相关关系。而钛合金过冷度一般在200℃以内, 满足这一条件。从实验结果来看, 重力样品中的形核率更高, 表明其过冷度较大, 这显然可归因于重力样品具有更好的散热条件。此外, 在流体静压力作用下, 熔体与坩埚壁润湿效果更好, 这也会导致重力条件下异质形核率较高[20]。

用图像编辑软件对图2中轴向生长区域进行处理, 利用灰度来显示轴径比大小, 颜色越亮表明轴径比越大。结果显示 (图3) , 宏观上无论是没样品μg还是样品g, 底部大部分晶粒呈等轴状, 顶部大部分晶粒呈拉长状。且底部晶粒尺寸明显小于顶部大部分晶粒。对比可以发现样品μg整体上颜色要比样品g要深很多, 显示样品μg中等轴化的晶粒偏多。由于熔体底端与未熔端接触, 开始凝固时熔体温度与未熔端温差较大, 热扩散较为容易, 凝固速度较快, 导致熔体激冷形成细小的等轴晶, 此时热流以轴向传输为主。在样品上半部分, 即凝固末端, 由于前期热扩散的结果及凝固潜热的释放, 使得无论是已凝固下端固体还是未凝固上端熔体温度都明显升高, 凝固速度下降, 热流的方向也随之改变, 晶粒趋向沿着热流逆方向生长, 如箭头所示。对比可以发现, 凝固后期两种样品中的热流方向明显不同。样品μg晶粒呈沿径向偏上排布, 样品g晶粒沿径向水平分布, 样品μg轴径比小于样品g, 显示此时的样品μg热流虽然向径向流转但径向热流强度低于样品g。结果显示, 重力条件下样品径向散热效果明显更强。

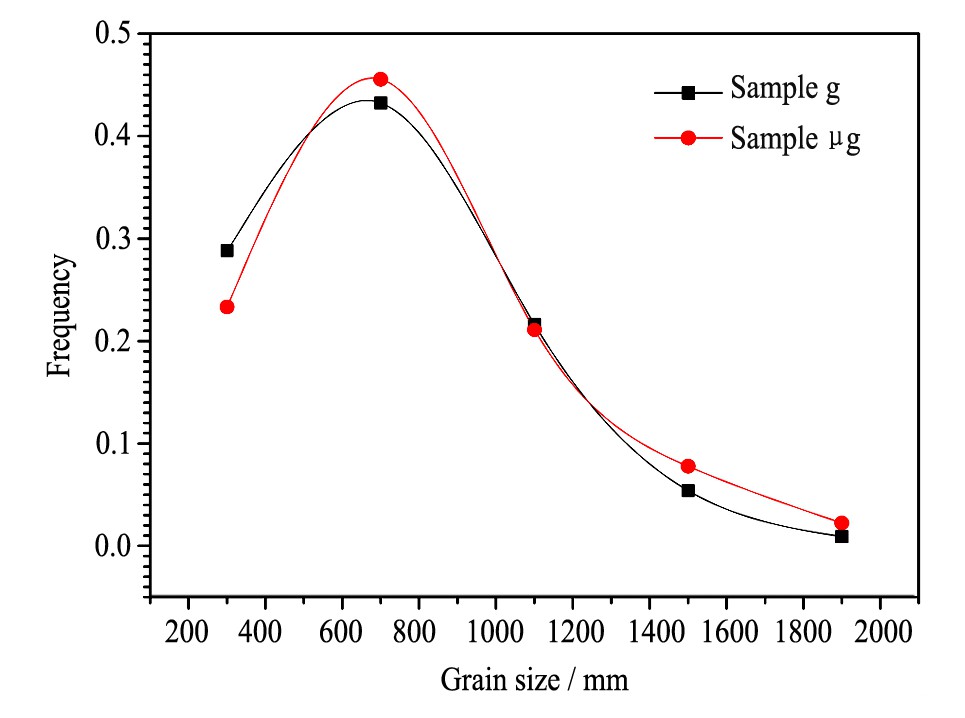

利用等面积圆法对轴向凝固区纵截面晶粒尺寸 (晶粒直径μm) 进行频率分布统计, 结果如表3和图4所示。

图3 两组样品轴向生长区晶粒形态Fig.3 Grain morphology in axial solidification area

(a) Sampleμg; (b) Sample g

表3 晶粒尺寸统计Table 3 Grain size statistics (μm) 下载原图

表3 晶粒尺寸统计Table 3 Grain size statistics (μm)

图4 两组样品的晶粒尺寸频率分布曲线Fig.4Grain size frequency distribution curve of Sampleμg and Sample g

从表3可知, 微重力样品的最小晶粒尺寸、最大晶粒尺寸和平均晶粒尺寸都大于重力样品。图4上看, 两组样品晶粒尺寸都呈单峰分布, 分布趋势与分布范围大致相同。都主要集中在100~1300μm之间, 分布峰值在500~900μm区间。样品μg在100~500μm的小尺寸区间分布频率为23%左右, 明显低于样品g的28%。而在500~2100μm的大尺寸区间分布频率则高于样品g。由此分析, 与重力样品相比较, 微重力样品中含有更多的粗晶组织。这主要与前面提到的微重力样品形核率较低有关。

2.3 成分分布

样品μg与样品g从熔化界面 (图2箭头所指位置) 到缩孔底端沿轴向成分分布如图5所示, 可以看出, 两组样品各元素含量沿轴向几乎无变化, 即都不存在宏观偏析。由于熔体温度与室温温差很大, 达1670℃, 且从Ti-Al相图中几乎看不出凝固区间, Ti-Nb相图中凝固区间不到100℃, 再加上籽晶导热三方面因素影响的存在, 结合红外测温数据, 熔体在1 s的时间内快速完成凝固, 总的凝固速度高达10 mm·s-1以上。从溶质扩散和对流角度来说, Al元素在TC20合金熔体中质量传输系数的数量级为1×10-2~1×10-1mm·s-1[21], 而根据Yeoh等[22]的结果估测熔体中的自然对流速度在1 mm·s-1量级, 两者均小于本实验获得的凝固速度10 mm·s-1。即溶质扩散和自然对流对溶质分布的影响非常微弱。因此, 即使是重力样品中溶质分布也很均匀, 不存在宏观偏析, 且重力和微重力样品的成分分布基本一致, 无明显差别。上述结果表明, 造成不同重力水平下TC20合金凝固组织差异的原因并不是常见的对流和物质输运因素, 而主要与散热热流, 即热扩散, 有关。

图5 两组样品轴向凝固区合金成分线扫描曲线Fig.5 Line analyses of elements distribution along solidification direction for Sampleμg (a) and Sample g (b)

综合以上实验和分析结果可知, 重力环境除了因导致浮力对流和沉降而影响合金凝固过程中熔体中的浓度场和温度场, 从而影响凝固组织之外, 重力导致的流体静压同样会因影响界面效应等而改变熔体中的热扩散, 从而对凝固组织造成不可忽视的影响。仅就本文获得的实验结果而言, 在空间增材制造条件下, 由于凝固速度快, 熔池尺寸小, 微重力对TC20合金凝固组织和成分分布的影响将很微弱。而至于微重力合金对于增材制造工艺的影响则还需要进一步的研究。

3 结论

1.重力和微重力条件下TC20钛合金重熔凝固组织均为等轴晶组织, 但其数量、尺寸和形态有所不同。重力环境中, 流体静压等作用使得样品中沿轴向, 特别是径向热扩散效率更高, 因而形核率更高, 过冷度更大, 造成晶粒数量较多、轴径比更大且尺寸多分布在小尺寸区间, 而微重力样品则相反。

2.TC20钛合金凝固组织主要特征为:初始凝固组织为细小等轴晶, 主要受轴向热流控制;凝固后期径向热流影响逐渐增大, 形成向径向方向偏斜并拉长的晶粒。重力环境中, 径向热流的作用更加显著, 形成沿径向水平生长的晶粒;而微重力样品中则多为倾斜向上生长的晶粒。

3.TC20合金样品整体凝固速度较快, 使重力引发的对流效应和溶质输运效应对凝固组织影响微弱, 凝固过程主要受热扩散控制。因此, 重力和微重力样品中合金元素沿生长方向分布都很均匀, 未发生宏观偏析。

参考文献

[7] Dhindaw B K. Solidification under microgravity[J].Sadhana, 2001, 26 (1) :59.