文章编号:1004-0609(2010)08-1545-07

Incoloy800合金的高温微动磨损特性

张晓宇1,任平弟1, 2,张亚非1,朱旻昊1,周仲荣1

(1. 西南交通大学 牵引动力国家重点实验室,成都 610031;

2. 西南交通大学 生命科学与工程学院,成都 610031)

摘 要:

采用PLINT高温微动磨损试验机,研究核电用管材Incoloy800合金的高温微动磨损机制和动力学特性。Incoloy800合金圆管试件与0Cr18Ni9不锈钢配副件圆柱体在水平面上垂直交叉接触,控制法向载荷为80 N、位移幅值为2~20 μm、循环次数为3×104次,在不同温度(25 ℃、300 ℃和400 ℃)下进行微动磨损试验。结果表明:当载荷、温度一定时,随着位移幅值的增大,Incoloy800合金的微动运行经历从部分滑移区向混合区和滑移区规律性的转变。温度升高并未对微动运行的区域特性以及部分滑移区的稳态摩擦系数产生显著影响,但在混合区和滑移区,稳态摩擦系数随温度的升高而明显降低。Incoloy800合金的高温微动磨损机制主要表现为摩擦氧化、磨粒磨损与剥层的共同作用。

关键词:

核电材料;Incoloy800合金;蒸汽发生器;高温;微动磨损;

中图分类号:TH 117.1 文献标志码:A

Fretting wear behavior of Incoloy800 alloy at high temperature

ZHANG Xiao-yu1, REN Ping-di1, 2, ZHANG Ya-fei1, ZHU Min-hao1, ZHOU Zhong-rong1

(1. National Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China;

2. School of Life Science and Engineering, Southwest Jiaotong University, Chengdu 610031,China)

Abstract: The fretting wear behavior of nuclear power material Incoloy800 was investigated by PLINT high temperature fretting tester with the Incoloy800 cylinder against 0Cr18Ni9 cylinder at vertical cross contact under different temperatures (25, 300 and 400 ℃). During testing, the normal load of 80 N was applied, the displacement amplitudes were from 2 μm to 20 μm, and the number of fretting cycles was 3×104. The fretting wear mechanism at high temperature and kinetic character of Incoloy800 steam generator tube materials were analyzed. The results show that the fretting course of Incoloy800 is transformed from partial slip regime into mixed fretting regime and gross slip regime by its fretting behavior with increasing displacement amplitude under the same normal load and temperature. Increasing temperature has no significant effect on fretting regime features and friction coefficients of partial slip regime, however, the friction coefficients decrease with the increase of temperature in mixed fretting regime and gross slip regime. The friction oxidation, abrasive wear and delamination are main fretting wear mechanisms of Incoloy800 at high temperature.

Key words: nuclear power material; Incoloy800 alloy; steam generator; high temperature; fretting wear

微动产生接触表面的磨损[1-2],引起构件咬合、松动,并进一步导致材料表层裂纹的萌生和扩展,使零部件的使用寿命显著降低。核电设备中的微动损伤现象普遍存在[3],几乎涉及整个系统的各个构成部分,如反应堆燃料组件、控制棒组件、堆内构件、蒸汽发生器、压力容器、主泵和冷却剂泵等。蒸汽发生器是核电关键设备,存在的微动损伤问题已成核电站安全运行的一个重要因素[4]。因此,防止蒸汽发生器传热管过早的损坏和提高核电设备安全性和使用寿命,是核能工程的重大课题。对核电蒸汽发生器传热管材料的研究目前主要集中在晶间组织[5-6]、腐蚀与防护[7-9]、疲劳断裂[10]和微动磨损[11-13]等方面,针对高温微动损伤及其机理的研究[14]相对较少。本文作者针对核电蒸汽发生器传热管新型材料Incoloy800合金,与0Cr18Ni9不锈钢配副件采用交叉圆柱接触方式,在300 ℃和400 ℃高温下研究Incoloy800合金的微动运行特征和损伤机理,并与常温状况[15]作对比。结果表明:温度升高并未对微动运行的区域特性以及部分滑移区的稳态摩擦系数产生显著影响;在混合区和滑移区,稳态摩擦系数随温度升高而显著下降;Incoloy800合金的高温微动磨损机制主要表现为摩擦氧化、磨粒磨损与剥层的共同作用等重要结论。这对于改进核电站关键部件的设计与应用水平,提高设备稳定性和使用寿命具有实际应用价值,也对丰富微动摩擦学基础理论具有重要意义。

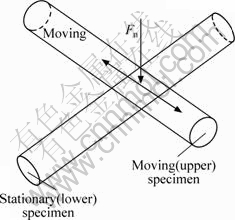

1 实验

试验材料为直径为22 mm,厚度为1.5 mm的Incoloy800合金管,表面粗糙度Ra=0.02 μm。对偶件为0Cr18Ni9不锈钢实心圆柱体(d=10 mm,Ra= 0.02 μm)。微动试验在PLINT高温微动磨损试验机上进行。采用圆柱/圆柱水平“十”字交叉接触方式,如图1所示。

微动磨损试验参数: 法向载荷(Fn)80 N,位移幅值分别为2、5、10、14、20 μm,循环次数3×104次,频率为2 Hz。试验在敞开大气环境中进行,大气相对湿度(RH)为50%~60%。试验温度分别为25、300 和400 ℃。试验开始前将试件温度升至设定温度,稳定40 min后开始试验;试验结束后,自然空冷至室温。用扫描电镜(SEM)、电子能谱(EDX)和台阶仪(AMBIOS XP-2)进行磨痕的表面微观分析。

图1 圆柱交叉接触方式示意图

Fig.1 Schematic diagram of pattern of cross contact cylinder

2 结果与讨论

图2所示为在温度分别为25、300和400℃ 条件下,微动摩擦力(Ft)、位移幅值(D)与循环次数(N)的三维曲线图(Ft—D—N),它记录了微动的动态运行过程。根据三维摩擦特性图(Ft—D—N)的曲线形状特征,可以将微动运行分为3个区域[15]:即部分滑移区、混合区和滑移区。由图2可以看出,当位移幅值D≤5 μm时,3种温度下,Ft—D曲线均呈一组封闭直线。这时微动处于部分滑移区,即出现接触边缘的环形微滑区和接触中心的圆形粘着区,其位移主要由接触表面的弹性变形来协调,摩擦力相对稳定;当位移幅值D≥20 μm时,3种温度下,Ft—D曲线完全打开,呈平行四边形,微动主要通过相对滑移来实现,此时微动运行于滑移区。当D=10 μm时,3种温度下,Ft—D曲线形状特征介于封闭直线与平行四边形二者之间,在微动运行初期,由于表面膜的存在,微动运行状态以滑移为主;随着循环次数的增加,摩擦力的逐渐增大,几百次循环后Ft—D曲线趋于椭圆形,数千次循环后Ft—D曲线逐渐打开,并呈平行四边形,2种特征曲线可反复转变多次,最后逐渐趋于稳定,并多呈椭圆形,即微动运行于混合区。

从图2可知,在相同载荷与温度下,随位移幅值的增加,Incoloy800合金微动运行经历从部分滑移区向混合区和滑移区的规律性的转变。试验结果表明,改变温度并未对微动运行区域特性产生显著的影响。

图3所示为3个不同微动运行区,摩擦因数与循环次数的关系。在部分滑移区(D=5 μm),摩擦因数随循环次数的变化曲线可分为3个阶段:初始跑合期、上升期和稳定期。初始跑合期经历几次到几十次循环,随后进入上升期,在103次以后,摩擦因数进入稳定期。达到稳定期后,摩擦因数的数值常数,随温度和循环次数的增加,变化较小。

在混合区(D=10 μm)和滑移区(D=20 μm),摩擦因数随循环次数的变化曲线可以分为5个阶段:初始跑合期、上升期、峰值、下降期和稳定期。在曲线的不同阶段,摩擦因数值随温度和循环次数的变化较为复杂。在初始跑合期,由于试件存在初始表面膜,摩擦系数较低;在上升期,因材料界面直接接触,摩擦因数上升;在下降期,磨屑逐渐形成并充当“第三体”保护层,磨屑参与承载,摩擦因数下降;在稳定期,磨屑连续不断形成和溢出,形成了动态平衡。

图2 Incoloy800合金在不同温度和位移幅值下微动摩擦特性三维图(Fn=80 N)

Fig.2 Evolution of fretting wear behaviors observed on Incoloy800 alloy at different temperatures and displacements (Fn=80 N): (a) 25 ℃, 5 μm; (b) 300 ℃, 5 μm; (c) 400 ℃, 5 μm; (d) 25 ℃, 10 μm; (e) 300 ℃, 10 μm; (f) 400 ℃, 10 μm; (g) 25℃, 20 μm; (h) 300 ℃, 20 μm; (i) 400 ℃, 20 μm

图3 不同位移幅值下摩擦因数与循环次数的关系(Fn=80 N)

Fig.3 Relationship between friction coefficient and cycle numbers at different displacement amplitudes (Fn=80 N): (a) D=5 μm; (b) D=10 μm; (c) D=20 μm

图4所示为不同温度下摩擦因数与位移幅值的关系。由图4可看出,当温度为25 ℃时,稳态摩擦因数随位移幅值的变化曲线可分为两个阶段:上升期和稳定期。随位移幅值的增加,稳态摩擦因数先持续增大,后逐渐稳定。

当温度为300 ℃和400 ℃时,稳态摩擦因数随位移幅值的变化曲线可以分为4个阶段:上升期、峰值、下降期和稳定期。在混合区和滑移区,由于摩擦状态的改变,随温度的升高,摩擦氧化作用加剧,有利于以氧化物为主要成分的“第三体”的形成,并发挥承载和减摩作用,使稳态摩擦因数降低。随位移幅值的进一步增加,微动进入滑移区的稳定期,稳态摩擦因数的变化趋缓。

结合图3和4的实验结果可以看出,在不同温度(25 ℃、300 ℃和400 ℃)下,当微动处于部分滑移区时,稳态摩擦因数接近,温度对稳态摩擦因数的影响较小。在混合区和滑移区,稳态摩擦因数随温度的升高而降低,温度对稳态摩擦因数影响较大。温度升高虽然未对部分滑移区的稳态摩擦因数产生显著影响,但在混合区和滑移区,稳态摩擦因数随温度的升高而明显降低,显示“第三体”容易在高温与摩擦作用下形成,并发挥承载和减摩作用。

图4 不同温度下摩擦因数与位移幅值的关系(Fn=80 N)

Fig.4 Relationship between friction coefficient and displacement amplitudes at different temperatures (Fn=80 N)

图5所示为Incoloy800合金微动磨痕表面轮廓。由图5可看出,在部分滑移区,变形处于弹性范围,损伤极为轻微,即使温度升高,磨痕深度变化也较小(见图5(a)和(b)的曲线1所示)。随微动位移幅值的增加,微动运行进入混合区和滑移区,表面轮廓呈现较深凹坑,并有明显材料损失的特征,磨痕深度显著增加,磨痕面积扩大。当温度升高时,磨损程度急剧增大(见图5(a)和(b)的曲线2和3),因温度升高材料的力学性能降低,发生严重的塑性变形和氧化磨损现象,导致材料流失严重。

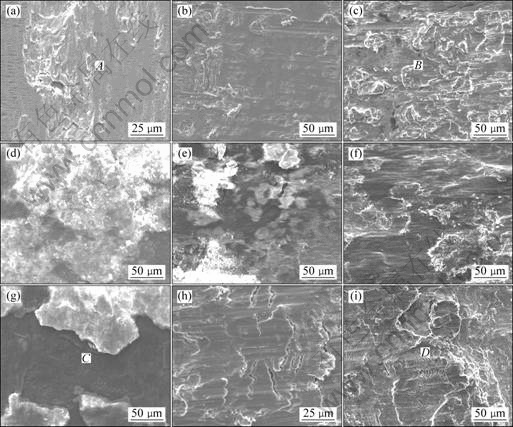

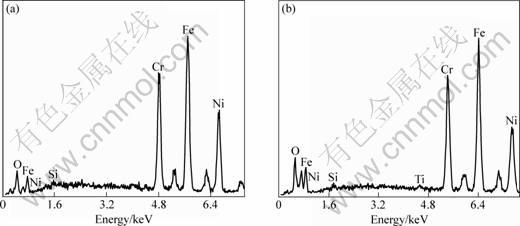

图6所示为Incoloy800合金在3个微动区域,不同温度时的磨痕形貌。由图6可看出,当法向载荷Fn=80 N,位移幅值分别为5、10和20 μm时,微动分别处于部分滑移区、混合区和滑移区。在部分滑移区,温度为25 ℃,接触中心区域因粘持作用而磨损轻微,磨损主要发生于接触边缘的环形区域;在温度为300 ℃时,可见磨损产生的轻微犁削划痕和少量的磨屑;随着温度升到400 ℃,磨屑量有所增加,可见尺寸较小的剥落颗粒,磨痕形貌显示存在犁削和颗粒剥落的特征。EDX分析表明,磨痕A和B的能谱图有氧峰出现(见图7(a)和(b)所示),说明有氧化作用,并随着温度的升高,氧化效应略增。在混合区,材料磨损严重,磨屑堆积并呈松散的颗粒状分布在温度为25 ℃时,可观察到大量呈颗粒状的磨屑堆积于接触区域;在温度为300 ℃和400 ℃时,由于摩擦氧化和材料表面的塑性增加,以及磨损产物的分散性增加,而覆盖在接触区的磨屑有所减少,可以观察到材料塑性流变的痕迹。滑移区,磨损加剧,磨痕面积较大,片状磨屑以剥层方式剥落。在温度为25 ℃时,滑移区磨损最严重,磨屑成大片状剥落;在温度为300 ℃时,厚的磨屑层由片状颗粒剥落并经过反复碾压、碎化和氧化后粘接而成;随着温度升到400 ℃,可以观察到显著的高温氧化效应和片状磨屑以剥层方式剥落;在接触表面相对滑动的过程中,发生严重的塑性变形,EDX分析表明,磨痕C和D的能谱图有明显的氧峰存在(见图8(a)和(b)所示)。综合图7和8的氧峰特征可以看出,在同一微动区域,随着温度的升高,氧化作用加剧,EDX图中氧峰增高;当温度相同时,随着微动位移的增加,微动运行区域由部分滑移区向混合区及滑移区发展,由于摩擦作用加剧,也会导致氧化作用加剧,EDX图中氧峰也随之增高。由此可见,高温和微动位移增加是加剧磨擦氧化的两个主要因素。综上所述,Incoloy800合金材料的磨损机制主要表现为摩擦氧化、磨粒磨损与剥层的共同作用。

图5 Incoloy800合金在不同位移幅值下磨痕表面轮廓(Fn=80 N)

Fig.5 Wear surface profiles of Incoloy800 at different displacement amplitudes(Fn=80 N): (a) 300 ℃; (b) 400 ℃

图6 Incoloy800合金在不同温度和位移幅值时的磨痕形貌(Fn=80 N)

Fig.6 Morphologies of worn scars of Incoloy800 alloy at different temperatures and displacements (Fn=80 N): (a) 25 ℃, 5 μm; (b) 300 ℃, 5 μm; (c) 400 ℃, 5 μm; (d) 25 ℃, 10 μm; (e) 300 ℃, 10 μm; (f) 400 ℃, 10 μm; (g) 25 ℃, 20 μm; (h) 300 ℃, 20 μm; (i) 400 ℃, 20 μm

图7 Incoloy800合金在不同温度下的磨痕A和B的EDX谱图

Fig.7 EDX patterns of wear scars A (a) and B (b) of Incoloy800 at different temperatures (D=5 μm, Fn=80 N)

图8 Incoloy800合金在不同温度下的磨痕C和D的EDX谱(D=20 μm,Fn=80 N)

Fig.8 EDX patterns of wear scars C (a) and D (b) of Incoloy800 at different temperatures (D=20 μm, Fn=80 N)

3 结论

1) 在温度和法向载荷一定时,随着位移幅值的增加,Incoloy800合金微动运行状态经历从部分滑移区向混合区和滑移区的规律性转变。温度上升对微动运行区域特性无显著影响。

2) 在混合区和滑移区,稳态摩擦因数随温度的升高而明显降低,反映温度升高,摩擦氧化作用加剧,以氧化物为主要成分的“第三体”形成并具有减摩作用。在部分滑移区,摩擦氧化作用有限,温度对摩擦因数影响较小。

3) Incoloy800合金材料的磨损机制主要表现为摩擦氧化、磨粒磨损与剥层的共同作用。

REFERENCES

[1] 周仲荣, 朱旻昊. 复合微动磨损[M]. 上海: 上海交通大学出版社, 2004.

ZHOU Zhong-rong, ZHU Min-hao. Composite fretting[M]. Shanghai: Shanghai Jiao Tong University Press, 2004.

[2] REN Ping-di, CHEN Guang-xiong, ZHU Min-hao, ZHOU Zhong-rong. Influence of oil and water mediums on fretting behaviour of AISI 52100 steel rubbing against AISI 1045 steel[J]. Trans Nonferrous Met Soc China, 2004, 14(S2): 364-369.

[3] 唐 辉. 世界核电设备与结构将长期面临的一个问题——微动磨损[J]. 核动力工程, 2000, 21(3): 222-231.

TANG Hui. Fretting damage, one of world wide difficulties in the field of nuclear power equipment and structures for a long term[J]. Nuclear Power Engineering, 2000, 21(3): 222-231.

[4] LOW M B J. Fretting problems and some solutions in power plant machinery[J]. Wear, 1985, 106(1/3): 315-336.

[5] 夏 爽, 周邦新, 陈文觉. 形变及热处理对690合金晶界特征分布的影响[J]. 稀有金属材料与工程, 2008, 37(6): 999-1003.

XIA Shuang, ZHOU Bang-xin, CHEN Wen-jue. Effect of deformation and heat-treatments on the grain boundary character distribution for 690 alloy[J]. Rare Metal Materials and Engineering, 2008, 37(6): 999-1003.

[6] 李 惠, 夏 爽, 周邦新, 倪建森, 陈文觉. 镍基690合金时效过程中晶界碳化物的形貌演化[J]. 金属学报, 2009, 45(2): 195-198.

LI Hui, XIA Shuang, ZHOU Bang-xin, NI Jian-sen, CHEN Wen-jue. Evolution of carbide morphology precipitated at grain boundaries in Ni-based alloy 690[J]. Acta Metallurgica Sinica, 2009, 45(2): 195-198.

[7] ALVARZ M G, OLMEDO A M. Corrosion behaviour of alloy 800 in high temperature aqueous solutions: Long-term autoclave studies[J]. Nuclear Materials, 1996, 229(1): 93-101.

[8] DUTTA R S. Microstructural aspects of the corrosion of Alloy800[J]. Corrosion Science, 2004, 46(12): 2937-2953.

[9] MANN B S, ARYA V. HVOF coating and surface treatment for enhancing droplet erosion resistance of steam turbine blades[J]. Wear, 2003, 254(7/8): 652-667.

[10] KAAE J L. High-temperature low-cycle fatigue of alloy800H[J]. International Journal of Fatigue, 2009, 31(2): 332-340.

[11] LIM M K, OH S D, LEE Y Z. Friction and wear of Inconel 690 and Inconel 600 for steam generator tube in room temperature water[J]. Nuclear Engineering and Design, 2003, 226(3): 97-105.

[12] ATTIA M H, MAGEL E. Experimental investigation of long-term fretting wear of multi-span steam generator tubes with U-bend sections[J]. Wear, 1999, 225/229(part1): 563-574.

[13] ATTIA H, GESSESSE Y B, OSMANC M O M. New parameter for characterizing and correlating impact-sliding fretting wear to energy dissipation—Experimental investigation[J]. Wear, 2007, 263(1/6): 419-429.

[14] HONG S M, KIM I S. Impact fretting wear of alloy 690 tubes at 25 ℃ and 290 ℃[J]. Wear, 2005, 259(1/6): 356-360.

[15] 张晓宇, 任平弟, 李长香, 蔡振兵, 朱旻昊. I-800合金微动磨损特性研究[J]. 核动力工程, 2009, 30(5): 67-70.

ZHANG Xiao- yu, REN Ping-di, LI Chang-xiang, CAI Zhen-bing, ZHU Min-hao. Fretting wear behavior of alloy-800 steam generator tube materials[J]. Nuclear Power Engineering, 2009, 30(5): 67-70.

基金项目:国家自然科学基金资助项目(50625515);国家重点基础研究发展计划资助项目(2007CB714704)

收稿日期:2009-11-20;修订日期:2010-03-26

通信作者:任平弟,教授,博士;电话:028-87634734;E-mail:rpdd@21cn.com