文章编号: 1004-0609(2005)02-0305-05

不同基材上装饰性镀铑的电化学行为及镀层性能

肖耀坤1, 2, 张 峰2, 王旭辉2, 陈宗璋1, 余 刚1

(1. 湖南大学 化学化工学院, 长沙 410082; 2. 广州杰赛科技股份有限公司, 广州 510310)

摘 要:

利用电化学工作站, 探讨了不同基材上硫酸铑体系镀铑的开路电位和极化曲线, 并讨论研究了不同基材上电沉积铑的电流效率。 同时通过中性盐雾实验、 镀层结合力测试, 研究和比较了不同基材上铑镀层的性能。 结果表明: 不同的电镀基材在硫酸铑体系中对其阴极极化的影响不明显; 以镍为基材镀铑时, 具有开路电势低、 电流效率低、 白度高、 结合力好等特点; 以钯为基材时, 具有开路电势高、 耐蚀性强等特点; 以银为基材时, 具有电流效率高、 结合力好等特点。

关键词: 电镀基材; 电沉积; 镀铑; 电流效率; 耐蚀性 中图分类号: TQ153.1

文献标识码: A

Electrochemistry behavior and coating performance research about rhodium plating on different substrate metal material

XIAO Yao-kun1, 2, ZHANG Feng2, WANG Xu-hui2, CHEN Zong-zhang1, YU Gang1

(1. College of Chemistry and Chemical Engineering,

Hunan University, Changsha 410082, China;

2. GCI Science and Technology Co Ltd, Guangzhou 510310, China)

Abstract: The effect of different substrate on open circuit potential of rhodium plating and polarization curve was investigated by using electrochemical workstation. And the current efficiency about rhodium plating on different substrate was researched. Various performance tests (neutral salt spray, metallic coating binding force) about rhodium plating on different substrate metal material were also studied. The results show that lower open circuit potential and current efficiency, higher whiteness, better coating binding force were found when the substrate was nickel; when palladium as the substate, higher open circuit potential and stronger corrosion resistance were found. And higher current efficiency and better coating binding force were shown with silver substrate.

Key words: plating substrate; electrodeposit; rhodium plating; current efficiency; corrosion resistance

铑为铂族元素, 密度为12.4g/cm3, 在铂族元素中铑的电阻系数最小, 对可见光的反射率最高。 酸性铑镀层外观呈银白色, 稍带青蓝色并有光泽, 具有耐磨损, 不发暗, 抗电弧, 低而稳定的接触电阻等特性[1]。 作为表面镀层, 铑不仅被广泛地应用于装饰性电镀方面, 而且在电子触点、 插拔件等功能性电镀方面也有着广阔应用[2-4]。

鉴于装饰性和功能性电镀不同的要求, 以及铑本身具有的物理、 化学特性, 决定了铑作为表面镀层, 一般不直接镀在镀件的表面上。 通常在镀铑之前, 先镀一层打底的金属或合金材料, 即所谓的基材, 然后再镀铑。 目前作为镀铑的基材金属主要为金、 银、 钯、 镍以及钯钴、 钯镍合金等。 主要的镀铑工艺类型有硫酸型、 磷酸型、 氨基磺酸型等几种[5], 在实际电镀过程中, 特别是对铑镀层厚度有要求的工程或工业应用中, 使用最广泛的是硫酸铑体系, 而硫酸铑的电镀参数对电镀质量的影响已有相关报道[6, 7], 但电镀基材对铑镀层的影响鲜见报道。

本文作者采用硫酸铑体系镀液, 通过开路电位、 阴极极化、 电流效率等手段探讨了电极表面的电化学行为, 研究和比较了不同基材对装饰性电镀铑的影响, 并对不同基材上的装饰性铑镀层进行了各种性能测试和实验, 例如盐雾实验、 镀层结合力实验、 镀层外观白度实验等, 其实验结果对实际生产中电镀铑的基材选择具有广泛的指导意义[8, 9]。

1 实验

1.1 实验溶液

实验溶液成分列于表1。 铑是以硫酸铑(香港heraeus公司生产)的形式加入, 硫酸采用分析纯级别, RHAD06为镀铑的添加剂。 实验用水均为蒸馏水。 表中参数为装饰性镀铑的常规配方。

表1 实验溶液成分

Table 1 Compositions of experimental solution

1.2 电化学行为

1.2.1 开路电位、 极化曲线

采用三电极体系, 工作电极分别为直径2mm的镀金电极、 镀银电极、 镀镍电极、 镀钯电极、 镀钯钴 (Pd>90%) 电极、 镀钯镍(Pd〈60%)电极, 辅助电极为大面积铂片电极, 参比电极为饱和甘汞电极, 测试仪器采用CHI600B电化学分析仪(上海辰华仪器有限公司)。

在1号和2号实验镀液中测各工作电极的开路电位, 作开路电位—时间曲线, 采样间隔为0.01s, 时间25s, 温度28℃。

采用线性扫描法, 扫描电位范围为-0.75~-0.62V, 扫描速率0.005V/s, 灵敏度0.002A/V, 温度28℃, 在2号实验镀液中作各工作电极的阴极极化曲线。

1.2.2 电流效率的测试

采用10cm 7.5cm的进口抛光黄铜片, 经过表面处理后镀上不同的基材镀层作为阴极, 阳极为铂金钛网, 阴阳极面积比例为1∶1, 120L生产槽。 在温度28℃, 电流1.5 A(电流密度1A/dm2), 时间300s的条件下, 分别在1号镀液和2号镀液中镀铑, 根据镀铑前后的质量差及黄铜片的面积、 电流、 时间计算出其电流效率。

1.3 镀层性能实验

采用YWXQ-250型盐雾实验箱(无锡苏威试验设备有限公司), 按GB/ T10125-97对本文1.2.2中镀出的试片进行中性盐雾实验, 实验周期为48h, 然后依据GB/T 6461-86来进行检测和评价镀层保护等级, 比较不同基材上铑镀层的耐腐蚀性。

通过划痕实验, 在本文1.2.2中镀出的试片上, 用刃口成30°锐角的硬质划刀划长宽均为5排、 边长1mm的正方形格子, 观测格子内的镀层是否脱落, 并用强力胶布采用垂直试片方向拉格子内的镀层, 比较结合力的强弱。

采用爱色丽(亚太)有限公司 X-Rite生产的SP-62型便携式分光光度仪, 比较不同基材上的铑镀层的外观和白度。

2 结果与讨论

2.1 电化学实验

2.1.1 不同基材对开路电位—时间曲线的影响

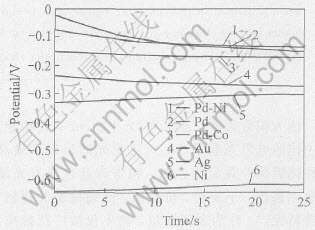

镀金电极、 镀银电极、 镀镍电极、 镀钯电极、 镀钯钴电极、 镀钯镍电极在2号镀液中的开路电位—时间曲线见图1。

图1 不同电极在2号镀液中开路电位—时间曲线

Fig.1 Open circuit potential—time curves on different substrate metal electrodes in plating solution 2

由图1可知, 在2号镀液中, 不同电极材料, 其开路电位有较明显的变化, 开路电位最负的镀镍电极(-0.622V)比最正的镀钯电极(-0.136V)负移了0.486V。 不同电极上的开路电位由高到低依次为: 钯、 钯镍合金、 钯钴合金、 金、 银、 镍。 同时曲线随时间的走向也分为向正或向负电位的两种趋势。 电极为镀钯、 钯镍合金、 钯钴合金、 镀金电极时, 其开路电位—时间曲线随时间的延长有向负向电位移动的趋势, 然后趋至稳定。 而基材为银、 镍时, 其电位有向正向移动的趋势。

图2所示为钯电极和钯钴合金电极分别在1号镀液和2号镀液中的开路电位—时间曲线。 由图可知, 1号镀液中, 在钯电极和钯钴合金电极上的开路电位分别为-0.0031、 -0.0300V, 而在2号镀液中, 则分别降为-0.1370、 -0.1900V, 同时开路电位的走向由1号镀液中的向正向电位移动, 变为在2号镀液中向负向电位移动, 由此可知, 添加剂对开路电位有明显的影响。

图2 添加剂对开路电位—时间曲线的影响

Fig.2 Effects of rhodium additive on open circuit potential—time curves

1号镀液中的开路电位—时间曲线变化的原因可能是由于金属电极在接触溶液的瞬间, 当金属电极中的正离子化学势高于溶液时, 从而因离子的转移使金属表面带负电, 相应的瞬间电位为负值(与开路电位—时间曲线的起始点电位为负相符), 随着电极在强酸性的镀液中浸泡的时间延长, 具有负电荷性质的电极表面吸引溶液中的正离子(如Rh3+及其络合物), 电位随时间向正电位区发展, 当电极/溶液界面最终构成稳定的双电层后, 电位随时间也达到相对稳定的电位值[10, 11]。

镀铑液中加入了有机添加剂RHAD06时, 当研究电极的表面分子与添加剂分子之间存在的化学作用大于分子间的静电作用[12], 同时添加剂分子的空间位阻有利于阻碍其正电性一端与研究电极的吸附时, 添加剂分子显示负电性的一端就较容易被吸附在研究电极的表面, 而带有正电的一端则分散在远离研究电极的一端, 从而形成了一个分布相对均匀的正电吸附膜, 该吸附膜阻止了溶液中正离子的接近, 选择性地吸附负离子, 若吸附膜很致密或吸附的负离子超过电极本身吸引正离子的影响时, 其电位将随时间向负向电位区发展, 否则会向正电位区发展[13]。 同时由于电极本身的催化作用和性质不同, 以及同一种有机物粒子在不同材料的电极上吸附能力有明显差别, 因而使得镀金电极、 镀银电极、 镀镍电极、 镀钯电极、 镀钯钴合金电极、 镀钯镍合金电极在1号和2号镀液中的开路电位及其走向各有差异。

在电镀操作过程中, 对于开路电位向负电位方向移动的基材, 在下镀槽到通电电镀的短时间内, 镀液对基材表面有一活化的作用[14], 有益于实际电镀。 而对于开路电位向正电位方向移动的基材, 在下镀槽的瞬间, 镀液会对基材表面进行钝化作用, 不利于镀层上镀, 对此可以采用带电下槽的方式进行电镀。

2.1. 2不同基材对阴极极化曲线的影响

图3所示为不同镀层电极在2号镀液中的阴极极化曲线。 从图中可看出, 镀钯电极上的阴极极化相对其他电极最小, 铑的析出电位最正; 这可能与钯本身的催化作用以及析氢特性有关。 其他金属电极上的阴极极化行为无明显差别, 其极化程度由弱到强依次为: 钯钴、 镍、 银、 钯镍、 金。

2.1.3 电流效率的影响

图3 不同电极在2号镀液中阴极极化曲线

Fig.3 Linear sweep voltammetry curves on different substrate metal electrodes in plating solution 2

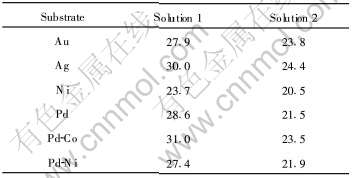

不同基材的试片在1号和2号镀液中的电流效率均存在较大的差异, 见表2。

表2 不同基材上镀铑的电流效率

Table 2 Current efficiency of rhodium plating on

different substrate metal materials(%)

电镀过程首先是在基体上镀铑, 这时沉积速度以及沉积外貌受到基体的影响, 之后的镀铑过程都是在铑上镀铑, 沉积行为会逐渐趋于一致, 基体影响会逐渐减弱。 作为装饰性电镀, 镀铑时间较短, 基材对电流效率的影响就显得尤为重要, 由表2可知, 在1号镀液中的各基材试片的电流效率普遍高于2号镀液, 即该添加剂能有效降低不同基材上镀铑的电流效率。 而对不同的基材, 添加剂影响的效果不一样, 影响最大的为钯钴和钯基材, 电流效率分别下降了7.5%和7.1%, 而影响最小的为镍基材, 只下降了3.2%。 在基材本身对镀铑的电流效率影响中, 钯钴和银基材的电流效率最高, 而镍的则最低。

对于镀铑液而言, 其电流效率在一定程度上与电流密度成反比, 与铑的浓度成正比。 而装饰性镀铑的电流密度相对较高, 一般为1~3A/dm2, 并且铑的浓度较低, 通常范围在1~2g/L内, 因而电流效率相对功能性电镀而言低很多, 一般都在40%以下[15]。 电流效率的降低固然会使析氢速度有所加快, 但该条件下的铑镀层在外观上明显比功能性铑镀层白和亮, 易达到装饰的目的。 同时, 因装饰性镀层厚度较薄, 电镀时间短, 故析氢对镀层的影响相对较小。

2.2 镀层性能的影响

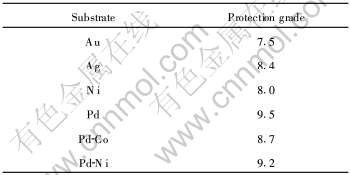

不同基材上镀铑层的耐蚀性列于表3。 由此可知, 同等电镀条件下, 基材为钯时, 耐蚀性最好, 银的则相对较差。

在镀层结合力试实验中, 铑镀层与不同基材的结合力普遍较好, 格子内的镀层均未脱落。 而采用强力胶布粘拉格子内镀层时, 基材为钯镍合金、 钯、 钯钴合金的都存在着不同程度镀层脱落现象, 而金、 银、 镍的则无异常。 可见铑镀层与基材为金、 银、 镍的结合力优于与钯镍合金、 钯、 钯钴合金的结合力。

表3 不同基材的铑镀层盐雾实验结果

Table 3 Results of neutral salt spray test about rhodium coating on different substrate metal materials

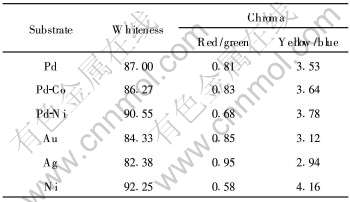

在装饰性镀铑中, 特别是在一些首饰、 配件的电镀中, 铑镀层的外观颜色和白亮程度是一个重要的影响参数, 不同基材上的铑镀层的白度列于表4。

表4 不同基材上铑镀层的白度

Table 4 Whiteness of rhodium coating on different substrate metal materials

由表中可知, 镍基材上的镀铑层的白度最高, 钯镍合金次之, 而银则相对较差。

3 结论

1) 除钯以外, 其他被研究基材对硫酸体系镀铑液的阴极极化行为影响不大。

2) 以镍为基材进行镀铑时, 具有开路电位低、 电流效率小、 镀层白亮、 结合力好等特点, 但耐蚀性一般。 电镀时应带电下槽。

3) 在钯基材上进行镀铑时, 具有开路电位高、 耐蚀性强等特点, 其他性能相较一般。

4) 在银基材上进行镀铑时, 具有电流效率高、 结合力好等特点, 但镀层白度较差, 耐蚀性一般, 电镀时宜带电下槽。

5) 在其他基材上进行镀铑时, 其性能较一般。

REFERENCES

[1]杨富国. 不锈钢件镀铑工艺[J]. 表面技术, 2000, 29(6): 48-49.

YANG Guo-fu. Rhodium plating technology on stainless steel[J]. Surface Technology, 2000, 29(6): 48-49.

[2]Abys J A, Dullaghan C A, Epstein P, et al. Rhodium sulfate compounds and rhodium plating[P]. US Patent 6241870, 2001-06-05.

[3]Sing M W, Sing F Y. Pulse Electroplating Process[P]. US Petent 4789437, 1988-12-06.

[4]Yamazaki H. Process for Preparing Rhodium Nitrate Solution[P]. EP Patent 0349698, 1990-01-10.

[5]张允诚, 胡如南, 向荣. 电镀手册[M]. 北京: 国防工业出版社, 1997. 478-482.

ZHANG Yun-cheng, HU Ru-nan, XIANG Rong. Electroplating Handbook[M]. Beijing: National Defence Industry Press, 1997. 478-482.

[6]Derek P, Rose I U. Electrodeposition of rhodium[J]. Journal of Electroanalytical Chemistry, 1997, 421: 145-151.

[7]骆汝简, 罗素华, 郑章模. 添加剂对硫酸铑镀液的稳定作用[J]. 贵金属, 1988, 9(2): 1-5.

LUO Ru-jian, LUO Su-hua, ZHENG Zhang-mo. Effect of additive on stabilization of rhodiumsulfate solution[J]. Precious Metal, 1988, 9(2): 1-5.

[8]Christopher M A B, Maria O B. Electrochemistry—Principles, Methods, and Applications[M]. London: Oxiford University Press, 1993. 65-82.

[9]Bockris J O M, Reddy A K N. Modern Electrochemistry[M]. New York: Plenum Press, 1970. 103-114.

[10]郭鹤桐, 覃奇贤. 电化学教程[M]. 天津: 天津大学出版社, 2000. 115-120.

GUO He-tong, QIN Qi-xian. Electrochemistry Tutorial[M]. Tianjin: Tianjin University Press, 2000. 115-120.

[11]佟浩, 王春明. 硅电极/溶液界面开路电位—时间谱和原子力显微镜在化学镀银中的研究[J]. 化学学报, 2002, 20(11): 1923-1928.

TONG Hao, WANG Chun-ming. Application study of open circuit potential-time technology and atomic force microscopy on Si(100)/solution interface in Ag electroless deposition[J]. Acta Chimica Sinica, 2002, 20(11): 1923-1928.

[12]查全性, 路君涛, 刘佩芳, 等. 电极过程动力学导论[M]. 北京: 科学出版社, 2002. 56-72.

ZHA Quan-xing, LU Jun-tao, LIU Pei-fang, et al. Dynamics of Electrode Processes[M]. Beijing: Science Press, 2002. 56-72.

[13]曾振欧, 黄慧民. 现代电化学[M]. 昆明: 云南科技出版社, 1999. 208-210.

ZENG Zhen-ou, HUANG Hui-min. Modern Electrochemistry[M]. Kunming: Yunnan Science and Technology Press, 1999. 208-210.

[14]袁国伟, 于欣伟, 吴培金, 等. 六种无氰镀铜络合物溶液的开路电位—时间曲线研究[J]. 材料保护, 2004, 36(9): 98-102.

YUAN Guo-wei, YU Xin-wei, WU Pei-jin, et al. Study on the open circuit potential-time curves of six complexing solution for cyanidefree electroplating copper[J]. Materials Protection, 2004, 36(9): 98-102.

[15]吴祖昌, 李静波, 朱庚惠. 印刷电路板镀铑新工艺的研究与应用[J]. 材料保护, 2001, 34(5): 24-25.

WU Zu-chang, Li Jing-bo, ZHU Geng-hui. Rh-odiumelectoplating of printed circuit board[J]. Materials Protection, 2001, 34(5): 24-25.

收稿日期: 2004-09-08; 修订日期: 2004-11-30

作者简介: 肖耀坤(1965-), 男, 高级工程师, 博士研究生.

通讯作者: 陈宗璋, 教授, 博士生导师; 电话: 0731-8822276; 传真:0731-8824525; E-mail: gzgcizf4829@163.com

[1]杨富国. 不锈钢件镀铑工艺[J]. 表面技术, 2000, 29(6): 48-49.

[3]Sing M W, Sing F Y. Pulse Electroplating Process[P]. US Petent 4789437, 1988-12-06.

[4]Yamazaki H. Process for Preparing Rhodium Nitrate Solution[P]. EP Patent 0349698, 1990-01-10.

[5]张允诚, 胡如南, 向荣. 电镀手册[M]. 北京: 国防工业出版社, 1997. 478-482.

[7]骆汝简, 罗素华, 郑章模. 添加剂对硫酸铑镀液的稳定作用[J]. 贵金属, 1988, 9(2): 1-5.

[9]Bockris J O M, Reddy A K N. Modern Electrochemistry[M]. New York: Plenum Press, 1970. 103-114.

[10]郭鹤桐, 覃奇贤. 电化学教程[M]. 天津: 天津大学出版社, 2000. 115-120.

[11]佟浩, 王春明. 硅电极/溶液界面开路电位—时间谱和原子力显微镜在化学镀银中的研究[J]. 化学学报, 2002, 20(11): 1923-1928.

[12]查全性, 路君涛, 刘佩芳, 等. 电极过程动力学导论[M]. 北京: 科学出版社, 2002. 56-72.

[13]曾振欧, 黄慧民. 现代电化学[M]. 昆明: 云南科技出版社, 1999. 208-210.

[14]袁国伟, 于欣伟, 吴培金, 等. 六种无氰镀铜络合物溶液的开路电位—时间曲线研究[J]. 材料保护, 2004, 36(9): 98-102.

[15]吴祖昌, 李静波, 朱庚惠. 印刷电路板镀铑新工艺的研究与应用[J]. 材料保护, 2001, 34(5): 24-25.