文章编号: 1004-0609(2006)03-0417-05

变形量对接触线用Cu-Cr-Zr-Y合金

时效特性和力学性能的影响

刘 勇1, 2, 刘 平1, 董企铭1, 田保红1, 娄花芬3

(1. 河南科技大学 材料科学与工程学院, 洛阳 471003;

2. 西安理工大学 材料科学与工程学院, 西安 710048;

3. 洛阳铜加工集团有限公司, 洛阳 471039)

摘 要:

探讨了不同变形量对电气化铁路接触线用Cu-0.42Cr-0.13Zr-0.11Y合金时效性能和力学性能的影响。 研究结果表明, 合金经950℃、 1h固溶处理后施以不同程度冷变形, 再进行480℃时效处理, 比合金固溶后直接时效可显著提高合金的电导率和显微硬度; 随变形量逐渐增大, 合金强度不断升高, 抗拉强度最高可达645MPa, 而延伸率和导电率略有降低。 当二次拉拔变形量为75.0%时, 合金的抗拉强度、 导电率和延伸率分别为605.6MPa、 80.79%IACS和10.2%。

关键词: 接触线; Cu-Cr-Zr-Y合金; 冷变形; 时效; 力学性能 中图分类号: TG146.1

文献标识码: A

Effect of cold working on aging characteristics and

mechanical properties of Cu-Cr-Zr-Y alloy contact wire

LIU Yong1, 2, LIU Ping1, DONG Qi-ming1, TIAN Bao-hong1, LOU Hua-fen3

(1. School of Materials Science and Engineering, Henan University of Science and Technology,

Luoyang 471003, China;

2. School of Materials Science and Engineering, Xian University of Technology,

Xian 710048, China;

3. Luoyang Copper Working Group Co. Ltd., Luoyang 471039, China)

Abstract: The influences of various cold working on properties of Cu-0.42Cr-0.13Zr-0.11Y alloy contact wire for electrified railway were studied. The results show that the tested alloy after solution at 950℃ for 1h, various deformation and aging at 480℃, can attain higher electrical conductivity and microhardness than those of the alloy in solution-aged condition. The strength of the tested alloy increases with the increase of cold working, and the highest tensile strength value is 645MPa, while the elongation and electrical conductivity drop a little. The values of tensile strength, electrical conductivity and elongation are 605.6MPa, 80.79%IACS and 10.2% when the deformation of second drawing increases to 75.0%.

Key words: contact wire; Cu-Cr-Zr-Y alloy; cold working; aging; mechanical properties

随着电气化列车向高速、 重载发展, 对接触网用接触线的性能也提出了愈来愈高的要求[1-3], 如要求其具有高的强度(≥600MPa)、 高的导电性(≥80%IACS)、 高的耐磨性和抗软化性能等。 铜及铜合金由于具有许多优良特性, 而被广泛应用于各行各业, 如集成电路引线框架材料[4-6]、 高强磁场的导体材料、 沿海电厂的热交换材料和耐蚀部件[7]、 电车及电力机车的架空导线 [8, 9]等。

作为时效析出强化型[10]的Cu-Cr-Zr系合金, 因具有良好的导热导电性、 较高的强度以及优良的耐磨性能, 已在高速电气机车的架空导线等方面得到广泛使用[11, 12]。 但与国外相比, 国内相关研究尚不足, 尤其在变形量对接触线强度影响方面缺乏深入、 细致的研究。 为更好地满足高强、 高导材料方面需求, 本文作者研究了时效温度和时效前冷变形对Cu-Cr-Zr-Y合金导电率和显微硬度的影响规律, 以及该合金在不同拉拔变形量下的力学性能, 以期为今后接触线材料的相关研究提供参考。

1 实验

实验用Cu-Cr-Zr-Y合金经真空中频感应熔炼而成, 合金的最终成分为: Cu-0.42Cr-0.13Zr-0.11Y。 浇铸后的合金铸锭经切除冒口和去除表皮后锻造成d25mm的棒材。 经950℃、 1h固溶处理后, 将未变形及进行40%~80%冷变形的试样, 按最佳时效温度(480℃)进行时效处理, 并分别测量其导电率和硬度。 对棒材进行480℃、 2h时效处理和二次拉拔变形, 得到不同尺寸线材(不同变形量)作为力学性能测试用材料。

合金的固溶和时效处理, 均在SRJK-2-12型氮气保护的管式炉中进行, 采用PID控温, 炉子工作时温度波动为±2℃; 冷变形在自制小型轧机上进行; 电阻测量在ZY9987型数字式微欧计上进行, 试样长度≥100mm, 宽度≥2mm, 厚度约为0.3mm, 测量误差为±0.02μΩ; 显微硬度用HVS-1000型数显显微硬度计测量, 载荷为1N, 加载时间10s, 每个试样测量次数不少于5次, 测量误差±5%; 拉伸试样按GB6397-86进行制样, 拉伸性能测试在SHIMADZU(岛津)AG-I 250kN型精密万能实验机上进行, 每种状态不少于3根; 透射电子显微镜(TEM)试样经双喷减薄, 电解液为V(H3PO4)∶V(CH3OH)=1∶3的混合溶液, 在日产H-800型透射电子显微镜(TEM)上进行组织观察和分析; 拉伸断口则利用JSM JEOL-5610LV扫描电子显微镜(SEM)进行形貌观察和分析。

2 结果与分析

2.1 固溶—冷变形—时效处理后的导电率和显微硬度

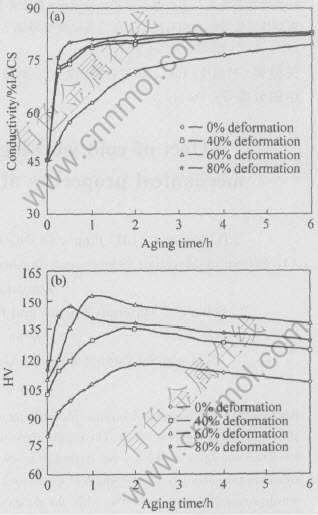

Cu-Cr-Zr-Y合金经950℃、 1h固溶处理后, 再经不同程度冷轧变形, 然后在480℃时效后测定其导电率和显微硬度, 它们随时效时间变化的规律曲线如图1所示。

图1 固溶态Cu-Cr-Zr-Y合金经不同冷变形、 480℃时效后

的导电率(a)和显微硬度(b)与时效时间的关系曲线

Fig.1 Curves of conductivity(a) and microhardness(b) of soluted alloy with aging time after aging at 480℃ under various cold working

影响铜合金导电性的主要因素是基体中固溶原子对电子的散射作用。 合金基体中固溶元素的含量越多, 对电子的散射作用就越强, 导电率就越低[13]。 如图1(a)所示, 在时效初期, 由于基体的过饱和度大, 第二相析出动力大, 析出速度快, 因此导电率在这一阶段快速上升。 随时效时间的延长, 基体中固溶的合金元素不断析出, 因此导电率一直保持上升的趋势; 同时, 基体中溶质元素随析出过程的不断进行而呈现“贫化”, 使析出速度变缓, 因而导电率的增幅趋于平缓。

合金在时效初期由于析出相弥散分布, 并与基体保持着共格关系[14], 故其硬度得以迅速提高。 由于时效前进行了冷变形, 析出相析出速度加快, 显微硬度也在更短的时间内达到峰值, 如图1(b)所示。 这说明合金时效前加以冷变形, 可以大大增加合金内部位错、 空位等缺陷的数量, 造成点阵畸变及内能的升高, 为析出相的形核及生长提供了有利条件[15]。 且随时效前冷变形量的提高, 析出相析出速度加快, 显微硬度在时效初期的升幅也就越大, 如图1(b)所示。 合金在480℃时效时, 由于温度较高, 析出相容易长大, 故随着时效时间的延长, 出现“过时效”现象, 因此在时效过程中显微硬度曲线出现了峰值, 随后曲线呈现缓慢下降趋势。

从图1(b)还可看出, 随变形量的增加, 未变形、 40%变形和60%变形的合金到达硬度峰值所用时间越短, 所达到的峰值也越高; 而80%变形合金, 虽然在最短时间内达到硬度峰值, 但与60%变形合金相比, 其硬度峰值略低于后者。 这是由于80%变形合金在时效初期即快速完成析出过程, 随即进入析出相长大阶段, 导致其硬度峰值略低于60%变形合金。

综上所述, 固溶态Cu-Cr-Zr-Y合金60%变形后再经480℃时效处理2h, 可以获得较好的综合性能: 其显微硬度和导电率分别可达HV148和80.72%IACS。

2.2 微观组织观察与分析

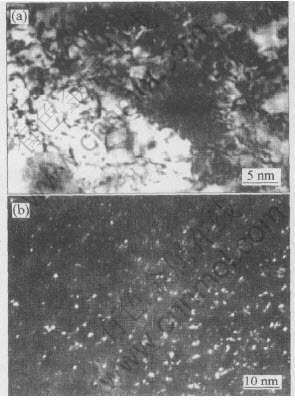

图2所示为固溶态Cu-Cr-Zr-Y合金进行经60%变形后, 再经480℃时效处理2h后的微观形貌。从图2(a)可以看出, 基体上分布着高密度位错; 图2(b)所示为暗场像, 可观察到细小析出相弥散分布的形态。 这与图1所示固溶态Cu-Cr-Zr-Y合金经60%变形后再进行480℃、 2h时效处理可获得良好的综合性能, 尤其是可获得较高硬度是相一致的。

图2 固溶态Cu-Cr-Zr-Y合金经60%变形、 480℃时效处理2h后的位错组态(a)和析出相形貌(b) (TEM)

Fig.2 Morphologies of dislocation(a) and precipitate(b) of Cu-Cr-Zr-Y alloy after deformation of 60% and then aging at 480℃ for 2h

2.3 力学性能

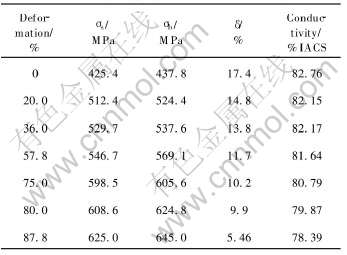

对固溶后的Cu-Cr-Zr-Y合金棒材, 进行一次拉拔变形(变形率约为40%)—480℃、 2h时效—二次拉拔变形(变形率为0%~87.8%)处理, 随后进行拉伸实验和导电率测试, 所得结果如表1所列。

表1 Cu-Cr-Zr-Y合金经一次拉拔—时效—不同程度

二次拉拔变形后的力学性能和导电率

Table 1 Mechanical properties and conductivity of Cu-Cr-Zr-Y alloy after drawing—aging—various drawing

随着二次拉拔变形量的升高, 加工硬化效应增大, 使合金的强度升高, 而延伸率和导电率略有降低。 当二次拉拔变形量为75.0%和80.0%时, 其抗拉强度(分别为605.6MPa和624.8MPa)、 导电率(分别为80.79%IACS和79.87%IACS)和延伸率(分别为10.2%和9.9%)等, 基本满足高速电气化铁路对接触线高强(≥600MPa)、 高导(≥80%IACS)和延伸率(≥5%)等方面的要求。

考虑到加工硬化效应增大的同时, 会使接触线的内应力相应升高, 从而给架设线路及接触线使用寿命带来不利影响, 因而推荐接触线加工工艺为: 950℃、 1h固溶—变形率为40%的一次拉拔变形—480℃、 2h时效—变形率为75%的二次拉拔变形。

2.4 拉伸断口形貌观察

图3所示为Cu-Cr-Zr-Y合金拉伸试样断口形貌(SEM)。

图3 Cu-Cr-Zr-Y合金拉伸试样断口的低倍(a)和高倍(b)形貌(SEM)

Fig.3 Morphologies of Cu-Cr-Zr-Y alloy tensile sample

观察拉伸试样断口低倍形貌(图3(a)), 不难看出拉伸试样在断裂前发生了明显的“颈缩”现象; 而观察拉伸试样断口高倍形貌(图3(b)), 可以看到断面上分布有大量韧窝, 拉伸断口呈现出典型的韧性断裂特征。

3 结论

1) Cu-Cr-Zr-Y合金经950℃、 1h固溶处理后, 再经60%变形, 480℃、 2h时效处理可以获得较好的综合性能, 其显微硬度和导电率分别可达HV148和80.72%IACS。

2) 经950℃、 1h固溶—一次拉拔变形(变形率为40%)—480℃、 2h时效—二次拉拔变形(变形率为75%)工艺加工所得接触线, 其抗拉强度、 导电率和延伸率分别达到605.6MPa、 80.79%IACS和10.2%, 可以满足高速电气化铁路对接触线高强(≥ 600MPa)、 高导(≥80%IACS)和延伸率(≥5%)等性能方面的要求。

REFERENCES

[1]黄崇祺. 轮轨高速电气化铁路接触网用接触线的研究[J]. 中国铁道科学, 2001(1): 1-5.

HUANG Chong-qi. On contact wire line used in catenary of high speed wheel-rail electrified railway[J]. Railway Science in China, 2001(1): 1-5.

[2]Tu J P, Qi W X, Liu F, et al. Effect of aging treatment on the electrical sliding wear behavior of Cu-Cr-Zr alloy[J]. Wear, 2002, 49(2): 1021-1027.

[3]HUANG Fu-xiang, MA Ju-sheng, NING Hong-long. Analysis of phases in a Cu-Cr-Zr alloy[J]. Scripta Materialia, 2003, 48: 97-102.

[4]黄崇祺. 我国电力牵引用接触线的发展与展望[J]. 电线电缆, 2003(2): 3-8.

HUANG Chong-qi. Development and forecast of the contact wires for electrical traction in China[J]. Electric Wire and Cable, 2003(2): 3-8.

[5]丁雨田, 李来军, 许广济, 等. 接触线材料的现状及研究热点[J]. 电线电缆, 2004(2): 3-9.

DING Yu-tian, LI Lai-jun, XU Guang-ji, et al. The status-quo of contact wire and popular topics of its research[J]. Electric Wire and Cable, 2004(2): 3-9.

[6]ZHAO Dong-mei, DONG Qi-ming, LIU Ping, et al. Aging transformation in Cu-3.2Ni-0.75Si alloy[J]. Trans Nonferrous Met Soc China, 2003, 13(2): 258-261.

[7]王吉会, 姜晓霞, 李诗卓. 硼对铜合金组织和性能的影响[J]. 材料研究学报, 1997, 11(4): 381-385.

WANG Ji-hui, JIANG Xiao-xia, LI Shi-zhuo. The effect of the boron to the structure and property of copper alloy[J]. Chinese Journal of Materials Research, 1997, 11(4): 381-385.

[8]Nagasawa H, Kato K. Wear mechanism of copper alloy wire sliding against iron-base strip under electric current[J]. Wear, 1998, 216: 179-183.

[9]He D H, Manory R R, Grady N. Wear of railway contact wires against current collector materials[J]. Wear, 1998, 215: 146-155.

[10]青木久纯, 叶娟. 析出强化铜合金(PHC)在接触导线上的应用[J]. 国外机车车辆与工艺, 2000, 31(7): 9-12.

Hisazyun A, YE Juan. Application of precipitation hardened copper (PHC) on contact wire[J]. Foreign Locomotive Vehicle and Technics, 2000, 31(7): 9-12.

[11]Batra I S, Dey G K, Kulkarni U D, et al. Microstructure and properties of a Cu-Cr-Zr alloy[J]. Journal of Nuclear Materials, 2001, 99(2): 91-100.

[12]Singh R P, Lawley A, Friedman S. Microstructure and properties of spray cast Cu-Cr alloys[J]. Materials Science and Technology A, 1991, A145: 243-255.

[13]刘平, 曹兴国, 康布熙, 等. 快速凝固Cu-Cr合金导电性分析[J]. 洛阳工学院学报, 1998, 19(4): 1-5.

LIU Ping, CAO Xing-guo, KANG Bu-xi, et al. Factors account for the electrical conductivity of rapidly solidified Cu-Cr alloy[J]. Journal of Luoyang Institute of Technology, 1998, 19(4): 1-5.

[14]刘平, 康布熙, 曹兴国, 等. 快速凝固Cu-Cr-Zr-Mg合金的时效析出与再结晶[J]. 中国有色金属学报, 1999, 9(2): 241-246.

LIU Ping, KANG Bu-xi, CAO Xing-guo, et al. Aging precipitation and recrystallization of rapidly solidified Cu-Cr-Zr-Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(2): 241-246.

[15]董志力, 唐祥云. Cu-Zr和Cu-Zr-Si的时效析出特性及冷变形对时效析出的影响[J]. 金属学报, 1989, 25(6): 462-465.

DONG Zhi-li, TANG Xiang-yun. Aging precipitation of Cu-Zr and Cu-Zr-Si alloys and affected by cold working[J]. Acta Metallurgica Sinica, 1989, 25(6): 462-465.

基金项目: 国家高技术研究发展计划资助项目(2002AA331110); 河南省杰出人才基金资助项目(0521001200); 河南省教育厅自然科学基金资助项目(2006430004); 河南科技大学科研基金资助项目(2004ZY003)

收稿日期: 2005-01-14; 修订日期: 2005-12-10

作者简介: 刘 勇(1967-), 男, 副教授, 博士研究生

通讯作者: 刘 勇, 副教授; 电话: 0379-62851700; E-mail: liuyong@mail.haust.edu.cn

(编辑何学锋)

[1]黄崇祺. 轮轨高速电气化铁路接触网用接触线的研究[J]. 中国铁道科学, 2001(1): 1-5.

[4]黄崇祺. 我国电力牵引用接触线的发展与展望[J]. 电线电缆, 2003(2): 3-8.

[5]丁雨田, 李来军, 许广济, 等. 接触线材料的现状及研究热点[J]. 电线电缆, 2004(2): 3-9.

[7]王吉会, 姜晓霞, 李诗卓. 硼对铜合金组织和性能的影响[J]. 材料研究学报, 1997, 11(4): 381-385.

[10]青木久纯, 叶娟. 析出强化铜合金(PHC)在接触导线上的应用[J]. 国外机车车辆与工艺, 2000, 31(7): 9-12.

[13]刘平, 曹兴国, 康布熙, 等. 快速凝固Cu-Cr合金导电性分析[J]. 洛阳工学院学报, 1998, 19(4): 1-5.

[14]刘平, 康布熙, 曹兴国, 等. 快速凝固Cu-Cr-Zr-Mg合金的时效析出与再结晶[J]. 中国有色金属学报, 1999, 9(2): 241-246.

[15]董志力, 唐祥云. Cu-Zr和Cu-Zr-Si的时效析出特性及冷变形对时效析出的影响[J]. 金属学报, 1989, 25(6): 462-465.