化学镀铂法制备质子交换膜燃料电池膜电极

中国科学院上海冶金研究所!上海200050,北京有色金属研究总院!北京100088,北京理工大学!北京100081

摘 要:

用化学镀铂法制备质子交换膜燃料电池膜电极 , 提出了膜电极的微观结构模型及膜电极的化学镀铂机理。通过考察镀铂工艺对膜电极性能的影响 , 确定了化学镀铂法制备膜电极的最佳工艺条件 :在Nafion 117膜的两侧先镀上一层铂 , 压上碳黑或碳载铂 , 然后用低浓度的与氯铂酸等浓度的肼溶液化学镀铂。

关键词:

中图分类号: TM911.48

收稿日期:1999-05-25

Preparation of Membrane Electrode Assembly of Proton Exchange Membrane Fuel Cell by Chemical Platinum Deposition

Abstract:

The MEAs of PEMFC were made with the method of chemical platinum deposition.The microstructure of MEA and the principle of chemical platinum deposition were described, the best method to manufacture the MEA of PEMFC was determined by studying the effect of deposition conditions on the property of MEA, that is, platinum was deposited chemically onto the surface of the membrane of Nafion117 and C or Pt/C was compacted onto it, then platinum was deposited chemically to the membrane with the solution of N 2H 4 and the solution of H 2PtCl 6 which are of equal equivalent concentration.

Keyword:

Proton exchange membrane fuel cell (PEMFC) ; Membrane electrode assembly (MEA) ; Chemical platinum deposition;

Received: 1999-05-25

近年来, 随着世界各地汽车数量的增加, 汽车尾气 CO2 等的排放不仅加剧了温室效应, 导致地球温度升高, 而且直接威胁着人类的身心和健康;再者, 世界范围内的石油资源日益柘竭。节约能源、保护环境的呼声越来越强烈。因此, 世界各国都在开发和研制无污染、高效能的电动汽车。其中, 质子交换膜燃料电池 (PEMFC) 是电动汽车动力源的最佳选择, 而膜电极 (MEA) 又是 PEMFC 的心脏部分, 其性能的优劣直接关系到燃料电池的整体性能。目前通用的质子交换膜燃料电池膜电极的制备方法

1 实验

质子交换膜燃料电池膜电极的制备过程主要包括三个方面: (1) 对市售的 Nafion 117 膜用 H2O2 和 H2SO4 进行处理以除去其中的杂质; (2) 用 Nafion 液做粘结剂将碳载铂 (Pt/C) 或碳黑铺在处理过的 Nafion117 膜的两侧并在热压机中热压; (3) 用氯铂酸溶液和肼溶液对质子交换膜进行化学镀铂。具体实验过程中, 为了考察镀铂工艺对膜电极性能的影响, 本文做了两组对比实验, 其中上述 (2) 、 (3) 进行的顺序有所不同或交叉进行, 其具体条件如下:

第一组实验:肼溶液的浓度为氯铂酸溶液的10倍

1# 电极 Nafion117 膜两边直接化学镀铂

2# 电极 Nafion117 膜两边化学镀铂两次后压上碳黑再化学镀铂

3# 电极:Nafion117 膜两边压上碳黑后化学镀铂

第二组实验:肼溶液的浓度与氯铂酸溶液相等

4#电极:Nafion117 膜两边压上碳黑后化学镀铂

5#电极:Nafion117 膜两边化学镀铂两次后压上碳黑再化学镀铂

6#电极:Nafion117 膜两边压上碳载铂 Pt/C 后化学镀铂

将制备好的膜电极放入测试台中, 一侧通H2, 一侧通 O2 , 在 H2、O2 压力均为 1.013×105 Pa 时测量电池的开路电压 Emax、0.6V 时的工作电流 I0.6V和短路电流 Imax, 并作出它们随镀铂次数 n 的变化关系曲线。

2 结果与讨论

2.1 膜电极的微观结构模型及其化学镀铂机理:

本文用 Nafion 液取代 PTFE 作为粘结剂制备质子交换膜燃料电池膜电极。因为 Nafion 液的晶型转化温度为 125℃, 低于 125℃为固态, 高于 125℃为粘稠状的液态。因此, 在本文所用的热压温度 (~130℃) 范围内 Nafion 膜表面必有部分熔化态的 Nafion 渗入到碳载铂 (Pt/C) 或碳黑的缝隙中, 当从热压机中取出后, 渗入到碳载铂 (Pt/C) 或碳黑的缝隙中的 Nafion 便转化为交联结构的固态 Nafion, 这样不仅 Nafion 较强的粘合力将催化层 Pt/C 牢固地结合在 Nafion 膜的两侧使催化层不易脱落, 而且由于催化层中的粘合剂是由 Nafion 本身提供的, 因而使得催化层中的 Nafion 和质子交换膜中的 Nafion 形成连续的质子传输通道。

质子交换膜的网络结构极其复杂, 在众多描述质子交换膜结构的理论中, 离子簇网络模型 (如图1所示) 是大家公认的一种模型, 各离子簇间的网络结构是膜内离子和水分子迁移过程中的唯一通道

根据上述情况, 本文提出了膜电极催化层的局部模型, 如图2所示。

图1 离子簇网络模型

在放电的过程中, 负极的氢气通过毛细孔 B 到达催化剂铂 (D点) 的表面, 在铂催化作用下失去电子生成 H+ 与 H2O 结合生成 H3O+, H3O+ 通过离子簇网络 A 中的-SO-3 的层层传递, 经过负极催化区、Nafion 膜, 到达正极的催化区。在正极催化区, H3O+ 经离子簇网络中的 -SO-3 的传递到达碳表面的 D 点即催化剂铂的表面, 与毛细孔中的 O2 结合生成 H2O 从毛细孔排出。

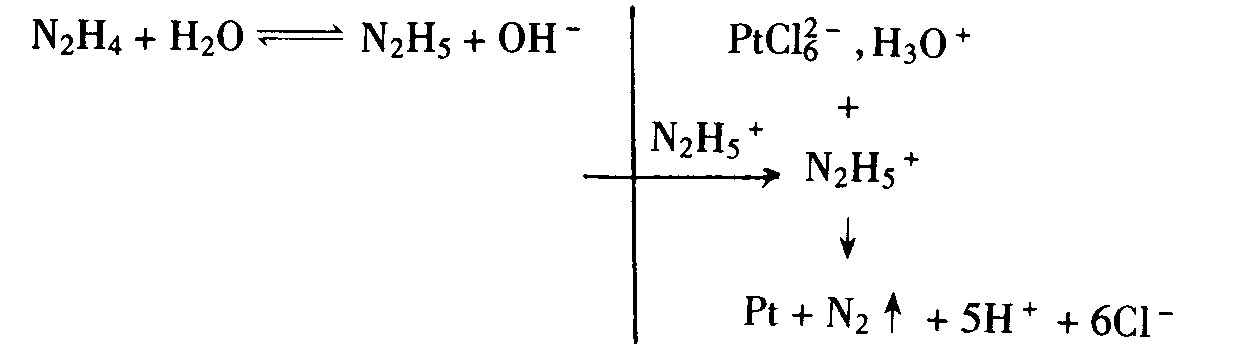

化学镀铂法就是将质子交换膜放在中央, 两边分别放上氯铂酸溶液和肼溶液, 实验中 N2H5+ 离子通过膜的网络结构到达催化活性中心碳粒或碳上载铂的位置与毛细孔中的 PtCl62- 反应生成铂。具体地讲, 用肼和氯铂酸溶液对质子交换膜化学镀铂的反应机理如下 (中间的竖线代表质子交换膜, 两边分别为肼溶液和氯铂酸溶液) :

首先, 肼 H2H4 水解平衡, 氯铂酸 H2PtCl6 电离平衡:

这里, N2H5+与 H3O+ 均为阳离子, 但由于 H3O+体积较小, 所以优先通过质子交换膜与 OH-反应生成水:

图2 膜电极催化层的局部模型

A—Nafion 离子簇网络;B—毛细孔;C—碳黑颗粒;D—碳上载铂的位置

因此, 随着 H3O+ 不断通过质子交换膜, 肼的水解平衡右移, 膜左右两边 H3O+ 浓度梯度逐渐减小, N2H5+ 浓度梯度逐渐增大, 到一定程度后, N2H5+ 优先于 H3O+ 通过质子交换膜与 PtCl

结合图2可以定性说明该反应的具体过程:

刚开始, 氯铂酸溶液中的 H3O+ 通过毛细孔 B 后与 -SO3- 结合, 在 H3O+ 浓度梯度的作用下, 被-SO3- 逐级传递到膜的另一侧。随后, N2H5+ 也同样被传递过来, 到达 D 点时以碳粒 (或碳上所载的铂) 表面作为活性中心, 与毛细孔中的 PtCl62- 反应生成铂原子, 附着在碳粒 (或已有的铂) 表面。然后, 先生成的铂原子作为进一步反应的活性中心, 铂粒逐渐长大, 经过多次化学镀后即成为膜电极。

2.2 化学镀铂后电极的性能

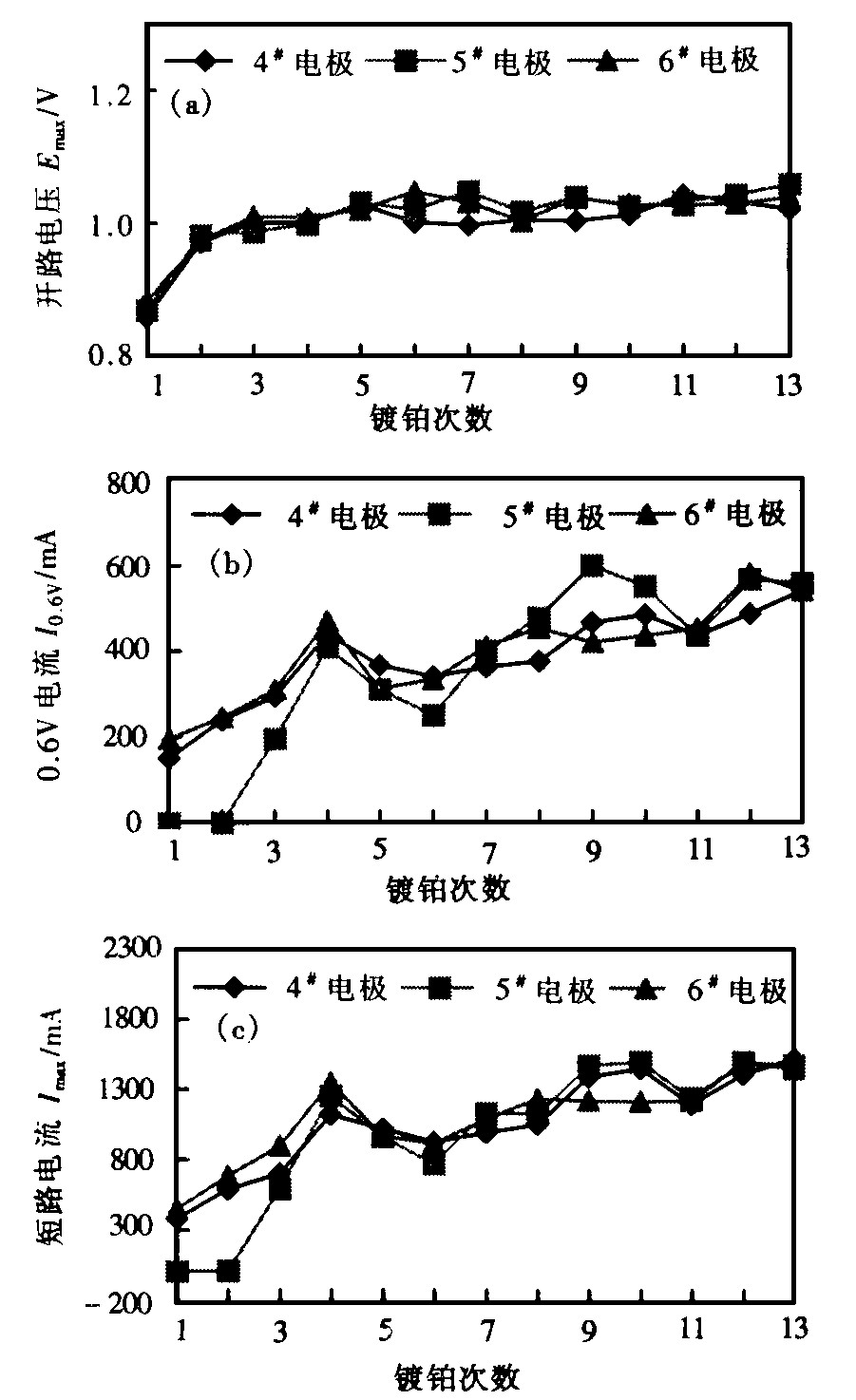

对比实验中各电极的 Emax、I0.6V、Imax 随镀铂次数 n 的变化关系如图3、4所示。

从图3可以看出, 1# 电极的开路电压 Emax、0.6V 工作电流 I0.6V和短路电流 Imax均远低于 2#、3# 电极, 这种现象可以用图2加以解释:在镀铂的过程中, 对于 1# 电极, 由于 N2H5+沿膜的网络结构迁移过程中没遇到活性中心, 直到膜的表面才与本体溶液中的氯铂酸反应, 初生的铂成为以后反应的活性中心。这样, 随着镀铂次数的增加, 膜的表面形成一层近于平面且相互聚集在一起的铂。虽然铂的量并不少, 但比表面小, 而且表面催化层对电池反应不但没有作用, 反而会阻碍气体的传输, 因此电流非常小。由此看来, 在膜两边直接镀铂并不可取。

图3 第一组实验各电极的性能

(a) Emax随镀铂次数的变化; (b) I0.6V随镀铂次数的变化; (c) Imax随镀铂次数的变化

对比实验中, 3#和4#、2#和5# 电极制作工艺基本相同, 只是还原剂肼的浓度不同。由图3和图4可以看出:用低浓度的肼镀出的电极, 开路电压很快上升到1V, 而用高浓度肼镀出的电极开路电压却上升很慢;低浓度的肼镀出的电极其 0.6 V 工作电流、短路电流均远高于用高浓度的肼镀出的电极。这是因为:当用高浓度的肼溶液时膜两侧 N2H5+ 浓度梯度较大, 因此 N2H5+ 在溶液中迁移的速度很快, 到达 D点时与毛细孔中的 PtCl

图4 第二组实验各电极的性能

(a) Emax随镀铂次数的变化; (b) I0.6V随镀铂次数的变化; (c) Imax随镀铂次数的变化

由图3 (b) 、 (c) 可以看出, 2#电极的 I0.6V 先于3#电极到达峰值, 2#电极的 Imax 较3#电极大。本文认为这主要是因为 2# 电极底层的铂起到了活性中心的作用, 使有效催化层中铂的增加速度比 3#电极快。

由图4可以看出:经过2~3次化学镀铂后, 4#、5#、6#电极性能差别不是很明显。本文认为这主要是因为在低浓度的肼中化学镀铂时在膜的底层优于表面, 而且浓度较低时肼溶液中 N2H5+ 传递缓慢, 成为整个化学镀反应过程的速度控制步骤。因此, 不论底层的催化活性中心是碳、碳载铂还是铂, 其效果的差别只存在于化学镀的最初期阶段 (前几次) , 当经过几次化学镀铂后其催化活性中心全都是铂, 此时的效果差别并不明显。

综合以上实验结果可以得出:用低浓度的肼溶液对质子交换膜进行化学镀铂是制备膜电极的可行方案。其中, 在开路电压 Emax、短路电流 Imax差别不很明显的情况下, 5#电极的 0.6V 电流 I0.6V达到最大并远高于其它电极, 所以本文认为其制作工艺为化学镀铂法制备质子交换膜燃料电池膜电极的最佳工艺条件。

3 结论

对传统的质子交换膜燃料电池膜电极的制备工艺进行了改进, 用化学镀铂法制出了性能优良的膜电极;提出了膜电极的微观结构模型和膜电极化学镀铂的机理;通过考察镀铂工艺对膜电极性能的影响, 确定了化学镀铂法制备膜电极的最佳工艺条件:在 Nafion117 膜的两侧先镀上一层铂、压上碳黑或碳载铂, 然后用低浓度的与氯铂酸等物质的量浓度的肼溶液化学镀铂。

参考文献

[1] SasiKumarGetal.J .PowerSources , 1995 , 40 (3) :2 85