文章编号:1004-0609(2011)03-0680-07

还原剂对高磷鲕状赤铁矿直接还原同步脱磷的影响

徐承焱1, 孙体昌1, 祁超英2, 李永利 1, 莫晓兰1, 杨大伟1, 李志祥2, 邢宝林3

(1. 北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083;

2. 武汉钢铁集团矿业有限责任公司,武汉430080;

3. 河南理工大学 材料科学与工程学院,焦作 454003)

摘 要:

讨论还原剂对鄂西高磷鲕状赤铁矿直接还原同步脱磷的影响,研究在固定脱磷剂用量下,还原剂用量对还原铁中铁、磷含量及铁回收率的影响,并研究其焙烧产物。结果表明:还原剂中固定碳及挥发分对还原铁中铁品位及铁回收率的影响较大,灰分对还原铁中磷品位的影响较大;当使用同一还原剂时,焙烧产物中金属铁含量随还原剂用量的增加而增加,浮氏体含量随还原剂用量的增加而降低,还原剂用量的增加会减弱脱磷剂与矿石中主要脉石矿物生成铝硅酸钠的趋势;当还原剂用量相同时,活性炭、焦炭、无烟煤和褐煤所得焙烧产物中金属铁含量逐渐增加,浮氏体含量逐渐降低;在这4种还原剂中,褐煤直接还原同步脱磷的效果最好,无烟煤和焦炭次之,活性炭的效果最差。

关键词:

高磷鲕状赤铁矿;直接还原;同步脱磷;还原剂;固定碳;挥发分;

中图分类号:TD925; TF55 文献标志码:A

Effects of reductants on direct reduction and synchronous dephosphorization of high-phosphorous oolitic hematite

XU Cheng-yan1, SUN Ti-chang1, QI Chao-ying2, LI Yong-li1, MO Xiao-lan1,

YANG Da-wei1, LI Zhi-xiang2, XING Bao-lin3

(1. Key Laboratory of High-Efficient Mining and Safety of Metal Mines, Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China;

2. Wuhan Iron & Steel Group Minerals Co., Ltd., Wuhan 430080, China;

3. School of Materials Science and Engineering, Henan Polytechnic University, Jiaozuo 454003, China

Abstract: With a high-phosphorus oolitic hematite ore as the sample, the effects of reductants on direct reduction and synchronous dephosphorization were investigated, the effects of different solid reductant dosages on the contents of Fe and P as well as iron recovery in direct reduced iron (DRI) at a fixed dephosphorization agent dosage were studied, and the roasted products were also discussed. The results show that the fixed carbon and volatile in the reductants have a great influence on Fe grade and recovery of direct iron, and the ash has a great effect on P grade of the direct iron. The contents of Fe and wustite in the roasted products increase and decrease respectively by increasing the dosage of reductants, the trend of sodium aluminosilicate generated from the reaction of dephosphorization agent and the gangue minerals can be reduced by increasing the dosage of reductants. Under the same dosage of reductants, the highest content of Fe in the roasted product is produced by using activated carbon as reductant, followed by coke, anthracite and lignite, the content of wustite in the roasted products is gradually decreased. Among these solid reductants, lignite has the best effect of direct reduction and synchronous dephosphorization, while anthracite and coke take the second place, and activated carbon has the worst effect.

Key words: high-phosphorus oolitic hematite; direct reduction; synchronous dephosphorization; reductant; fixed carbon; volatile

随着我国经济的快速发展,对铁矿石的需求量日益增加,使得一些原来认为难以处理的铁矿具有开发利用价值。其中,高磷鲕状赤铁矿就是一个典型的代表。我国铁矿资源储量的1/9为鲕状赤铁矿,其中,高磷鲕状赤铁矿的储量约为30~40 亿t,对于这一资源的研究和利用具有重要的战略意义[1-2]。

国内外对于该类矿石已进行了很多研究。其中,闫武和张欲书[3]采用脱泥-阴离子反浮选工艺脱磷,可获得总铁含量(Fet)为58.12%及磷含量为0.37%的铁精矿;朱江等[4]采用重选法和强磁选法不能得到满意的选别指标,而采用反浮选工艺,得到了全铁品位为57.09%及磷含量为0.163%的选别指标;易小祥等[5]采用磁化焙烧-反浮选工艺处理该类矿石获得铁品位为60.14%及磷含量为0.22%的铁精矿;肖巧斌等[6]进行了重选、磁选、浮选及联合流程实验,但铁的富集和磷的去除效果都不明显。此外,对鲕状赤铁矿进行还原、改变其物相的研究也较多;其中一种方法是将鲕状赤铁矿进行磁化焙烧,使弱磁性的赤铁矿转变成强磁性的磁铁矿,然后用弱磁选回收,但所得铁精矿中磷含量大于0.2%[7-8];另一种方法是将鲕状赤铁矿直接还原为金属铁,然后也进行弱磁选回收,此种方法可以获得直接还原铁产品[9-10],但有些文献中未提及还原铁中磷的含量,有些还原铁中磷含量为0.3%。综上所述,虽然对高磷鲕状赤铁矿提铁降磷的研究较多,也有一定的进展,但仍有一些问题未得到解决,主要问题在于鲕粒结构中铁矿物和含磷矿物嵌布情况复杂且粒度极细,用以上方法提铁降磷较难。

在直接还原铁氧化物、铁矿石或(复合)球团矿的研究中,研究者使用不同种类的碳或煤作为还原 剂[11-14]。其中,张清岑等[15]通过试验发现,煤的反应性、灰分和挥发分含量对还原反应的影响较大。HALDER和FRUEHAN[16]在旋转炉模拟器中研究复合球团矿的还原速率时发现,在原生的赤铁矿或铁燧岩复合球团矿中,木炭的还原速率比煤焦的快。在铁矿石还原动力学研究中发现煤比木炭有更高的反应速率,这是因为煤在热解过程中释放出还原性物质[17]。STREZOV等[18]研究认为,当温度为580~920 ℃时,煤的种类对还原反应的影响不是主要的。

近年来,徐承焱等[19-20]针对难选铁矿石进行了原矿直接还原研究;杨大伟等[21-22]对高磷鲕状赤铁矿进行了传统的选矿和添加脱磷剂还原焙烧-磁选的研究。结果表明:后者可取得较好的选别指标,以煤为还原剂在直接还原焙烧时添加脱磷剂,既可以提高铁的品位又可以达到脱磷的目的,在添加脱磷剂时不同还原剂所起的还原和脱磷作用不同,因此,有必要对不同还原剂在高磷鲕状赤铁矿直接还原同步脱磷过程中产生的影响进行研究。

1 试样性质

试验用高磷鲕状赤铁矿石(以下简称原矿)中铁和磷的品位分别为43.65%和0.83%(质量分数),其主要有用矿物为赤铁矿和少量褐铁矿,97.82%的铁以赤褐铁矿形式存在。脉石矿物主要为石英等二氧化硅矿物(含玉髓及蛋白石),其次为绿泥石(鲕绿泥石及鳞绿泥石)及粘土类(高岭石及水云母)。磷主要以胶磷矿形式存在,矿石性质详见文献[11]。

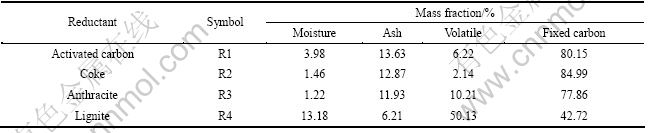

在原矿直接还原同步脱磷过程中,选用性质不同的还原剂,对其产生的不同影响进行研究。为叙述方便以代号表示不同的还原剂,其代号和工业分析结果见表1。

从表1可以看出,所选还原剂中的固定碳、挥发分、灰分和水分含量都有明显的区别。其中,褐煤的水分最高,达到13.18%,无烟煤的水分最低,为1.22%;活性炭、焦炭、无烟煤的灰分相近,都在12%左右,褐煤的灰分最低,仅为6.21%;褐煤的挥发分最高,为50.13%,焦炭的最低,为2.14%;焦炭的固定碳含量最高,达到84.99%,褐煤的最低,仅为42.72%。

表1 试验用固态还原剂的代号及工业分析结果

Table 1 Symbol and proximate analysis of reductants used in tests

2 实验

矿石和还原剂都破碎至粒度小于2 mm,脱磷剂为分析纯的混合钠盐,其代号为SY1和SY2。将矿石、还原剂和脱磷剂按一定比例混匀后,装入石墨坩埚,在马弗炉中进行还原焙烧,焙烧温度为950 ℃,焙烧时间为40 min。对焙烧产物进行X射线衍射测试和两阶段磨矿:一段磨矿细度小于74 ?m的矿粒占67.05%;二段磨矿细度小于25 ?m的矿粒占97.15%,两段磁选磁选场强度都均为89.13 kA/m。磨矿设备为实验室用RK/BR三辊四筒智能棒磨机,磁选设备为0~200 kA/m的弱磁选管。为区别直接还原磁选与一般的磁化焙烧过程,将所获得的磁性产品称为直接还原铁,简称为还原铁。

3 结果与讨论

首先讨论在固定脱磷剂用量下的还原剂用量对还原铁指标的影响,实验的其他条件:脱磷剂为混合脱磷剂,比例为m(SY1):m(SY2)=2:1,总用量为30%。还原剂和脱磷剂的用量是指所添加的还原剂或脱磷剂与矿石的质量比,用百分数表示。

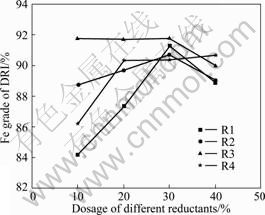

还原剂种类和用量对还原铁铁品位的影响如图1所示。R1铁品位、R1磷品位及R1铁回收率分别是指以R1为还原剂时所得还原铁中全铁的品位、磷的含量和铁的回收率,其他类似。

图1 还原剂用量对还原铁铁品位的影响

Fig.1 Effects of reductant’s dosage on Fe grade of DRI

从图1可以看出,还原剂种类及用量的变化对其还原铁产品中铁品位的影响不同。使用R1及R2为还原剂时所得还原铁的铁品位随还原剂用量的增加先增加后降低,当用量为10%~30%时,铁品位随其用量增加而增加,且以R1为还原剂时铁品位增加的幅度较大。当用量超过30%后,铁品位随其用量的增加而降低,这可能是由于R1及R2中灰分含量较高,随着还原剂用量的增加,会消耗部分脱磷剂,从而减弱了脱磷剂对铁还原的促进作用。当还原剂用量小于30%时,使用R3时的铁品位随其用量的增加变化不大,且R3铁品位最高,这是由于其固定碳含量较高,且挥发分含量高于R1及R2的。当用量超过30%后,R3铁品位有所降低。由于R4中挥发分含量最高,它对还原反应的活化作用随其用量的增加而凸显出来,R4铁品位从其用量为10%时的86.21%增加到用量为20%时的90.35%。当其用量超过10%后,R4铁品位随其用量的增加变化不大,仅当其用量超过30%后稍有增加,这是由于随着还原剂用量的增加,还原气氛接近饱和,还原反应的速率开始变慢,从而铁品位的增加趋于平缓。

总体来看,对于挥发分含量较低的还原剂(R1和R2),其固定碳含量对所得还原铁铁品位的影响较显著,固定碳含量越高,所得还原铁铁品位越高。对于固定碳含量低而挥发分含量高的褐煤(R4),其挥发分对还原反应的活化作用可以弥补固定碳含量低而导致铁还原效果不好的不足。对于煤阶最高的无烟煤(R3),其所得还原铁铁品位高于其他还原剂的。当还原剂用量为30%时,所得还原铁铁品位都能达到90%以上。

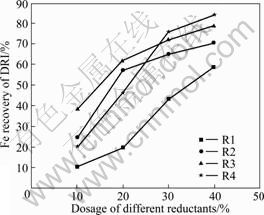

还原剂种类和用量对还原铁铁回收率的影响如图2所示。由图2可以看出,铁回收率随着还原剂用量的增加而增加,但增加的幅度不同。当用量为10%~20%时,R2的铁回收率增加的幅度最大,其次是R4和R3,R1增加的幅度最小,这是由于R2的固定碳含量最高,在还原过程中发生的碳气化反应速率比其他还原剂的快,从而使R2的还原效果优于其他还原剂的[23]。当用量为20%~30%时,R4铁回收率增加的幅度较大,其次是R1,R3和R2增加的幅度较小,这是由于R4的挥发分含量较高,其对于还原反应的活化作用优于其他还原剂。当用量超过30%后,R2、R3和R4的铁回收率增加的幅度变得平缓,仅有R1增加的幅度较大。在试验用量范围内,铁回收率由大到小的顺序为R3,R2,R1,R4铁回收率在其用量为20%~30%时逐渐高于R2和R3铁回收率,在其用量大于30%后,R4铁回收率最高。

由此可见,当还原剂用量小于30%时,煤阶较高的无烟煤(R3)由于其固定碳含量较高且挥发分含量高于焦炭(R2)和活性炭(R1)的,从而其总还原效果较好,所得还原铁铁回收率高于焦炭(R2)和活性炭(R1)的。当还原剂用量超过30%后,褐煤(R4)的挥发分含量较高,它对铁回收率还原反应的活化作用优于其他还原剂的,从而其所得还原铁中铁回收率高于其他还原剂的。

图2 不同还原剂用量对还原铁铁回收率的影响

Fig.2 Effects of different reductants’ dosage on Fe recovery of DRI

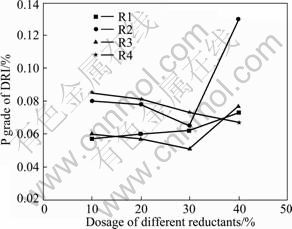

不同还原剂用量对所得还原铁磷品位的影响如图3所示。由图3可以看出:当还原剂用量小于30%时,R2、R3和R4为还原剂时所得还原铁磷品位随其用量的增加而降低,但降低的幅度都很平缓,其中R2磷品位在其用量为20%~30%时,其降低的幅度有所增加。R1磷品位则是随其用量的增加变化不大,基本都在0.06%左右。当用量超过30%后,R1、R2和R3磷品位随其用量的增加开始呈现增加的趋势,且R2所得还原铁磷品位增加的幅度较大,只有R4磷品位随其用量的增加而降低,这可能是由于R1、R2和R3的灰分含量比R4的高,在相同还原剂用量时,会消耗部分脱磷剂,从而导致脱磷效果较差。当还原剂用量小于30%时,4种还原剂所得还原铁磷品位都低于0.1%。

综上所述,还原剂种类对于所得还原铁指标有很大影响,且挥发分含量越高的还原剂对还原铁指标的影响越大。当还原剂用量较大时,随着还原剂中灰分含量的增加,所得还原铁铁品位随之降低,磷品位随之增加,铁回收率则是随着挥发分含量的增加而增加。当固定脱磷剂用量时,所有还原剂都可以通过增加用量同时达到提铁降磷的效果,但用量过高时,所得还原铁铁品位降低,磷品位增加。还原剂中固定碳和挥发分对于所得还原铁铁品位和铁回收率的影响较大,灰分对其还原铁磷品位的影响较大。

图3 不同还原剂用量对还原铁磷品位的影响

Fig.3 Effects of different reductants’ dosage on P grade of DRI

4 还原剂对原矿直接还原同步脱磷的作用机理

为探明还原剂对原矿直接还原同步脱磷过程产生不同影响的作用机理,对其焙烧产物进行了X射线衍射分析。

图4所示为还原剂用量不同时焙烧产物的XRD谱。由图4可以看出:原矿中主要矿物为赤铁矿和石英,还有少量的方解石、白云石、绿泥石和磷灰石,经还原焙烧后,物相发生了较大的变化。当还原剂用量为10%时,活性炭所得的焙烧产物中几乎都是浮氏体。焦炭所得的焙烧产物中出现金属铁的衍射峰,但强度较弱。褐煤的所得焙烧产物中也是如此。只有无烟煤为还原剂时所得的焙烧产物中金属铁和浮氏体的衍射峰强弱相当,从而验证了前面的试验结果,在此用量下,无烟煤所得还原铁铁回收率较高。另外,焙烧产物中生成了新物相铝硅酸钠,这是因为脱磷剂中的钠盐与原矿中的脉石矿物SiO2和Al2O3发生如下反应[24]:

![]() =Na2O·Al2O3·

=Na2O·Al2O3· ![]() (1)

(1)

图4 还原剂用量不同时焙烧产物的XRD谱

Fig.4 XRD patterns of roasted products at different reductant’s dosages (R0—Raw ore, R1—Activated carbon, R2—Coke, R3—Anthracite,R4—Lignite): (a) 10%; (b) 20%; (c) 30%; (d) 40%

![]() =

= ![]() (m=4, 6) (2)

(m=4, 6) (2)

由于上述反应破坏了原矿的鲕粒结构,使含磷的脉石矿物可以通过细磨磁选的方式与含铁矿物分 离[25]。此外,在使用不同还原剂所得的焙烧产物中,石英的衍射峰都有明显的减弱,其原因正是发生如式(1)和(2)所述反应而造成的。

当还原剂用量为20%时,活性炭所得的焙烧产物中出现金属铁的衍射峰,但其强度较弱。20%焦炭所得的焙烧产物中金属铁的衍射峰较10%时的增强,浮氏体的衍射峰减弱,且其减弱的程度较大,这是当其用量为10%~20%时,焦炭所得还原铁铁回收率增加的幅度较大的原因。20%无烟煤和褐煤所得焙烧产物中各种矿物的变化规律与之相似,但两者金属铁衍射峰较10%时的都有明显的增强,且其增强的幅度较大,这也是在此用量范围内,褐煤所得还原铁铁品位增加的幅度较大的原因。

当还原剂用量为30%时,活性炭所得的焙烧产物中金属铁的衍射峰强度开始大于浮氏体的,从而可以说明,当活性炭用量为20%~30%时,其所得还原铁铁回收率增加的幅度较大。30%焦炭所得的焙烧产物中金属铁和浮氏体的衍射峰较20%时分别明显增强和减弱,从而所得还原铁铁品位增加幅度较大。30%无烟煤和褐煤所得焙烧产物中各种矿物的变化规律与之相似,金属铁和浮氏体的衍射峰均有所增强和减弱,但幅度都很小,因此,所得还原铁铁品位增加缓慢。

当还原剂用量为40%时,活性炭所得的焙烧产物中浮氏体的衍射峰明显减弱,从而可以说明当还原剂用量为30%~40%时,活性炭所得还原铁铁回收率增加的幅度较大,金属铁的衍射峰增强,但与使用其他还原剂的情况相比,其强度还是较低,这也正是当还原剂用量为40%时,活性炭所得还原铁铁回收率仍较低的原因。焦炭所得的焙烧产物中金属铁的衍射峰较30%时的有所增强。40%无烟煤和褐煤所得焙烧产物中各种矿物的变化规律与用量30%时的相似。

当还原剂用量为10%~20%时,铝硅酸钠和石英的衍射峰在无烟煤和褐煤所得的焙烧产物中增强,这是因为褐煤和无烟煤的挥发分较高,从而在其还原过程中CO的浓度较高,促进了反应(1)和(2)的进行。而在焦炭和活性炭所得焙烧产物中,铝硅酸钠的衍射峰有所减弱,是由于其挥发分含量较低,还原焙烧过程中CO的浓度较低,反应(1)和(2)的速度较慢,从而使铝硅酸钠的含量降低,而石英的峰变化不大。

当还原剂用量为20%~40%时,在活性炭、无烟煤、褐煤所得的焙烧产物中,铝硅酸钠和石英的衍射峰明显减弱,这可能是因为随着还原剂用量的增加,还原气氛接近饱和, CO的浓度开始降低;而在焦炭所得的焙烧产物中铝硅酸钠和石英的衍射峰增强,这是因为焦炭的灰分含量较高,当其用量较高时,灰分中的SiO2和Al2O3也部分参与了反应(1)和(2),导致铝硅酸钠含量增加。

综上所述,当还原剂用量相同时,活性炭所得焙烧产物中浮氏体的含量较高,而焦炭、无烟煤和褐煤所得焙烧产物中金属铁含量逐渐增加,浮氏体含量逐渐降低,从而其铁还原效果以褐煤最佳,无烟煤、焦炭、活性炭依次降低;铝硅酸钠和石英的衍射峰在不同还原剂所得焙烧产物中总体呈现减弱的趋势。使用同一还原剂时,还原剂用量的增加会减弱脱磷剂与原矿中的脉石矿物生成铝硅酸钠的趋势。关于铝硅酸钠和石英在不同还原剂所得焙烧产物中的变化规律与脱磷的关系,有待于进一步研究。

5 结论

1) 不同还原剂用量试验表明:还原剂种类对于所得还原铁指标有很大影响,且对于挥发分含量较高的还原剂来说,其对于还原铁指标的影响更大。当固定脱磷剂用量为30%和还原剂用量为30%时,都可以得到铁品位高于90%,磷品位低于0.1%的还原铁,褐煤的铁回收率最高,其次为无烟煤和焦炭,活性炭的最低。

2) 还原剂中固定碳和挥发分对于所得还原铁铁品位和铁回收率的影响较大;灰分对其还原铁磷品位影响较大。

3) X射线衍射分析表明:使用同一还原剂时,随着还原剂用量的增加,焙烧产物中浮氏体的含量逐渐降低,金属铁的含量逐渐增加,铝硅酸钠和石英的衍射峰弱的逐渐减弱;还原剂用量的增加会减弱脱磷剂与矿石中主要脉石矿物生成铝硅酸钠的趋势。当还原剂用量相同时,活性炭、焦炭、无烟煤和褐煤所得焙烧产物中金属铁含量逐渐增加,浮氏体含量逐渐降低,因此,铁还原效果以褐煤最佳,无烟煤、焦炭和活性炭依次降低。

4) 在所设计的4种还原剂中,褐煤的直接还原同步脱磷效果较好,无烟煤和焦炭次之,活性炭较差。由于焦炭和活性炭在相同用量时所得还原铁铁回收率较低,因此,不推荐使用。

REFERENCES

[1] 孙炳泉. 近年我国复杂难选铁矿石选矿技术进展[J]. 金属矿山, 2006(3): 11-13.

SUN Bin-quan. Progress in Chinese beneficiation technology for complex refractory iron ore[J]. Metal Mine, 2006(3): 11-13.

[2] 张锦瑞, 胡力可, 梁银英, 杨慧平, 孙 达. 难选鲕状赤铁矿的研究利用现状及展望[J]. 中国矿业, 2007, 16(7): 74-76.

ZHANG Jin-rui, HU Li-ke, LIANG Yin-ying, YANG Hui-ping, SUN Da. The research on refractory oolitic hematite and expectation[J]. China Mining Magazine, 2007, 16(7): 74-76.

[3] 闫 武, 张裕书. 鄂西难选鲕状铁矿脱泥–反浮选试脸研究[J]. 金属矿山, 2008(S): 183-185.

YAN Wu, ZHANG Yu-shu. Experimental research on the desliming-inverse flotation for Exi refractory oolitic iron ores[J]. Metal Mine, 2008(S): 183-185.

[4] 朱 江, 萧 敢, 汪桂萍. 湖北宜昌某高磷赤铁矿的选矿工艺研究[J]. 金属矿山, 2006(S): 189-191.

ZHU Jiang, XIAO Gan, WANG Gui-ping. Research on beneficiation technology for certain high phosphorous hematite ore from Yichang, Hubei[J]. Metal Mine, 2006(S): 189–191.

[5] 易小祥, 杨大兵, 李亚伟. 赫章南部地区鲕状赤铁矿提铁降磷选矿技术研究[J]. 金属矿山, 2008(S): 179-182.

YI Xiao-xiang, YANG Da-bing, LI Ya-wei. Research on dressing technology of iron increase phosphorous reduction of oolitic hematite ore in southern Hezhang[J]. Metal Mine, 2008(S): 179-182.

[6] 肖巧斌, 戈保梁, 杨 波, 胡秀梅, 邵伟华. 云南某鲕状赤铁矿选矿试验研究[J]. 金属矿山, 2005(S): 153-155.

XIAO Qiao-bin, GE Bao-liang, YANG Bo, HU Xiu-mei, SHAO Wei-hua. Test research onbeneficiation of Yunnan oolitic iron ore[J]. Metal Mine, 2005(S): 153-155.

[7] 王成行, 童 雄, 孙吉鹏. 某鲕状赤铁矿磁化焙烧-磁选试验研究[J]. 金属矿山, 2009(5): 57-59.

WANG Cheng-hang, TONG Xiong, SUN Ji-peng. Research on the magnetizing roasting and magnetic separation of an oolitic hematite ore[J]. Metal Mine, 2009(5): 57-59.

[8] 艾光华, 余新阳, 魏宗武. 某难选高磷赤褐铁矿提铁降磷选矿试验研究[J]. 矿冶工程, 2009, 29(2): 43-45.

AI Guang-hua, YU Xin-yang, WEI Zong-wu. Research on iron increase and dephosphorization of refractory high-phosphorus hematite-limonite ore[J]. Mining and Metallurgical Engineering, 2009, 29(2): 43-45.

[9] 沈慧庭, 周 波, 黄晓毅, 张延军, 林乡伟. 难选鲕状赤铁矿焙烧-磁选和直接还原工艺的探讨[J]. 矿冶工程, 2008, 28(5): 30-34.

SHEN Hui-ting, ZHOU Bo, HUANG Xiao-yi, ZHANG Yan-jun, LIN Xiang-wei. Roasting-magnetic separation and direct reduction of a refractory oolitic-hematite ore[J]. Mining and Metallurgical Engineering, 2008, 28(5): 30-34.

[10] 孙永升, 李淑菲, 史广全, 韩跃新, 李艳军. 某鲕状赤铁矿深度还原试验研究[J]. 金属矿山, 2009(5): 80-83.

SUN Yong-sheng, LI Shu-fei, SHI Guang-quan, HAN Yue-xin, LI Yan-jun. Research on deep reduction of an oolitic hematite[J]. Metal Mine, 2009(5): 80-83.

[11] FRUEHAN R J. The rate of reduction of iron oxides by carbon[J]. Metallurgical and Materials Transactions B, 1977, 8(1): 279-286.

[12] LIU G S, STREZOV V, LUCAS J A, WIBBERLEY L J. Thermal investigations of direct iron ore reduction with coal[J]. Thermochimica Acta, 2004, 410(1): 133-140.

[13] COETSEE T, PISTORIUS P C, de VILLIERS E E. Rate-determining steps for reduction in magnetite-coal pellets[J]. Minerals Engineering, 2002, 15(S): 919-929.

[14] DONSKOI E, OLIVARES R I, MCELWAIN D L S, WIBBERLEY L J. Experimental study of coal based direct reduction in iron ore/coal composite pellets in a one layer bed under nonisothermal, asymmetric heating[J]. Ironmaking and Steelmaking, 2006, 33(1): 24-28.

[15] 张清岑, 邱冠周, 肖 奇. 煤种对低品位铁矿煤基直接还原的影响[J]. 中南工业大学学报: 自然科学版, 1997, 28(2): 126-129.

ZHANG Qing-cen, QIU Guan-zhou, XIAO Qi. The effect of coal kind on coal based direct reduction of low grade iron ore[J]. Journal of Central South University of Technology: Natural Science, 1997, 28(2): 126-129.

[16] HALDER S, FRUEHAN R J. Reduction of iron-oxide-carbon composites: Part II. Rates of reduction of composite pellets in a rotary hearth furnace simulator[J]. Metallurgical and Materials Transactions B, 2008, 39(6): 796-808.

[17] SUN S, LU W K. A theoretical investigation of kinetics and mechanism of iron ore reduction in an ore/coal composite[J]. ISIJ International, 1999, 39(2): 123-129.

[18] STREZOV V, LIU G S, LUCAS J A. Computational calorimetric study of the iron ore reduction reactions in mixtures with coal[J]. Industrial and Engineering Chemistry Research, 2005, 44(3): 621-626.

[19] 徐承焱, 孙体昌, 杨慧芬, 莫晓兰, 杨大伟, 贾 岩. 煤种对某难选铁矿石直接还原的影响[J]. 金属矿山, 2009, (12): 64-67.

XU Cheng-yan, SUN Ti-chang, YANG Hui-fen, MO Xiao-lan, YANG Da-wei, JIA Yan. Effects of different types of coal on direct reduction of refractory iron ore[J]. Metal Mine, 2009(12): 64-67.

[20] 徐承焱, 孙体昌, 杨慧芬, 莫晓兰, 路 超, 曹志成. 某难选铁矿石直接还原焙烧磁选的研究[J]. 矿冶工程, 2010, 30(3): 36-39.

XU Cheng-yan, SUN Ti-chang, YANG Hui-fen, MO Xiao-lan, LU Chao, CAO Zhi-cheng. Study on the recovery of iron from refractory iron ore by direct reduction roasting magnetic separation[J]. Mining and Metallurgical Engineering, 2010, 30(3): 36-39.

[21] 杨大伟, 孙体昌, 徐承焱, 祁超英, 李志祥. 鄂西某高磷鲕状赤铁矿提铁降磷试验研究[J]. 金属矿山, 2009(10): 81-83.

YANG Da-wei, SUN Ti-chang, XU Cheng-yan, QI Chao-ying, LI Zhi-xiang. Beneficiation test on iron increase and phosphorous reduction of a high-phosphorous oolitic hematite in western Hubei[J]. Metal Mine, 2009(10): 81-83.

[22] 杨大伟, 孙体昌, 徐承焱. 高磷鲕状赤铁矿还原焙烧同步脱磷工艺研究[J]. 矿冶工程, 2010, 30(1): 29-31.

YANG Da-wei, SUN Ti-chang, XU Cheng-yan. Reducing roasting and a synchronized dephosphorization of a high-phosphorous oolitic hematite[J]. Mining and Metallurgical Engineering, 2010, 30(1): 29-31.

[23] SEATON C E, FOSTER J S, VELASCO J. Redution kinetics of hematite and magnetite pellets containing coal char[J]. Transactions of the Iron and Steel Institute of Japan, 1983, 23(6): 490-496.

[24] 姜 涛, 刘牡丹, 李光辉, 孙 娜, 曾精华, 邱冠周. 钠盐对高铝褐铁矿还原焙烧铝铁分离的影响[J]. 中国有色金属学报, 2010, 20(6): 1226-1233.

JIANG Tao, LIU Mu-dan, LI Guang-hui, SUN Na, ZENG Jing-hua, QIU Guan-zhou. Effects of sodium-salt on Al-Fe separation by reduction roasting for high-aluminum content limonite[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1226-1233.

[25] 杨大伟. 鄂西高磷鲕状赤铁矿直接还原同步脱磷工艺及机理研究[D]. 北京: 北京科技大学土木与环境学院, 2010: 104-105.

YANG Da-wei. Study on the technology and mechanism of removing phosphorus from an high-phosphorus oolite hematite by using direct reduction roasting[D]. Beijing: School of Civil and Environmental Engineering, University of Science and Technology Beijing, 2010: 104-105.

基金项目:国家自然科学基金资助项目(51074016); 冶金工程研究院基础理论研究基金资助项目(YJ2010-001)

收稿日期:2010-05-10;修订日期:2010-07-02

通信作者:孙体昌,教授,博士;电话:010-62333603;E-mail: suntc@ces.ustb.edu.cn