网络首发时间: 2015-04-07 09:26

合金碳含量和烧结气氛对WC-6%Co超细硬质合金表面形貌及成分的影响

自贡硬质合金有限责任公司

中南大学粉末冶金国家重点实验室

摘 要:

通过对WC-6%Co(质量分数)超细硬质合金烧结后的表面形貌进行扫描电镜(SEM)和能谱(EDS)分析,分析和讨论造成合金表面麻点、呈灰黑色和出现黑斑的原因,得出合金碳含量和烧结气氛对合金表面贫钴和吸附杂质、富钴的影响机制,及该实验条件下造成合金表面形貌及成分差异的原因。合金碳含量比烧结气氛碳浓度低时,合金表面极易出现贫钴现象,同时表面会吸附烧结气氛中夹杂的C,O,Ca,S杂质元素;反之,会出现合金表面富钴现象,合金表面不会吸附O,Ca,S杂质元素。合金碳含量与烧结气氛碳浓度高低变化,而使合金表面既有富钴区、又有贫钴区时,合金表面有麻点或呈灰黑色;合金渗碳时,合金表面易有黑斑出现;合金表面富钴且一致时,合金具有正常金属光泽。

关键词:

中图分类号: TG135.5

作者简介:刘小胡(1986-),男,湖南隆回人,学士,研究方向:硬质合金耐磨零件与切削刀片产品的研究开发;E-mail:liuxiaohu241@163.com;;吴翔,高级工程师;电话:13018183218;E-mail:wuxiang@zgcc.com;

收稿日期:2014-02-21

基金:国家自然科学基金项目(50801037)资助;

Surface Morphology and Composition of WC-6%Co Ultrafine Cemented Carbide with Different Carbon Contents and Sintering Atmospheres

Liu Xiaohu Shi Kaihua Min Zhaoyu Yang Xinyu Liao Jun Wu Xiang

Zigong Cemented Carbide Co.,Ltd.

State Key Laboratory of Powder Metallurgy,Central South University

Abstract:

The surfaces of sintered WC-6% Co( mass fraction) ultrafine cemented carbide samples were tested by means of scanning electron microscope( SEM) and energy dispersed spectroscopy( EDS),and the reasons which caused pitting,grayish black and dark spots on the surfaces were analyzed and discussed. The mechanism of poor cobalt,adsorption of impurities and rich cobalt on the alloys' surface caused by carbon content and sintering atmosphere was obtained. The reason for the differences of morphology and composition on the alloy surface in the experimental conditions was also analyzed. When the carbon content was lower than the carbon concentration in sintering atmosphere,poor cobalt phenomenon on the surface was easy to appear,and C,O,Ca and S impurities in the sintering atmosphere were adsorbed. On the contrary,there would be rich cobalt phenomenon,and O,Ca,S impurity elements were not adsorbed. The changes of carbon content and carbon concentration in sintering atmosphere would cause Co-rich and Co-poor areas on the surface,thus leading to pitting,grayish black or dark spots on carburizing alloy surface. The alloy would have normal metallic luster when cobalt was rich and consistent on the surface.

Keyword:

ultrafine cemented carbide; carbon content; sintering atmosphere; surface morphology; composition;

Received: 2014-02-21

超细硬质合金是WC晶粒度≤0. 5 μm的硬质合金,这类合金因具有高强度和高硬度等优异性能而成为高效精密刀具的理想材质,也是硬质合金的发展方向[1,2]。超细硬质合金在微型钻头、精密工模具、难加工材料刀具、高强硬耐磨零部件、整体孔加工刀具、特种工具和军工产品等航空制造领域的各个方面得到了广泛的应用[3]。1997年,紫钨原位还原法技术的诞生开创了中国生产纳米、超细钨粉、碳化钨粉的先河,至今,中国已经成为世界纳米、超细钨原料和超细晶硬质合金的最大生产国[4]。

超细硬质合金在烧结过程中WC晶粒会迅速长大,为了控制WC晶粒的异常长大,VC和Cr3C2是经常使用的晶粒生长抑制剂[5,6,7,8]。Zhang和刘刚等[9,10]的研究结果显示,由于纳米粉体有很高的表面活性,周围环境中存在的杂质元素很容易被其表面所吸附形成新的物相,使其表面性质发生变化,这对合金基体与涂层之间的附着力存在致命的影响。此外,超细合金中会存在Cr,V分布的不均匀性。还有研究表明[11,12]: 超细硬质合金中部分WC晶粒的长大在液相烧结前已经开始,VC则在液相烧结前已经开始发挥抑制WC晶粒长大的作用,而Cr3C2要到液相烧结时才开始发挥作用。大量的研究集中在超细硬质合金的制备和性能提高方面,对超细硬质合金制备过程中合金表面状态的差异关注较少。

本文以WC-6% Co( 质量分数,下同) 超细硬质合金为研究基体,通过调整合金碳含量,以及采用不同装炉量,进行负压烧结转0. 9 MPa氩气压力烧结的烧结工艺,制备了一系列合金样品。探讨了碳含量及烧结气氛在该烧结工艺条件下对WC-6% Co超细硬质合金表面形貌和成分的影响。

1实验

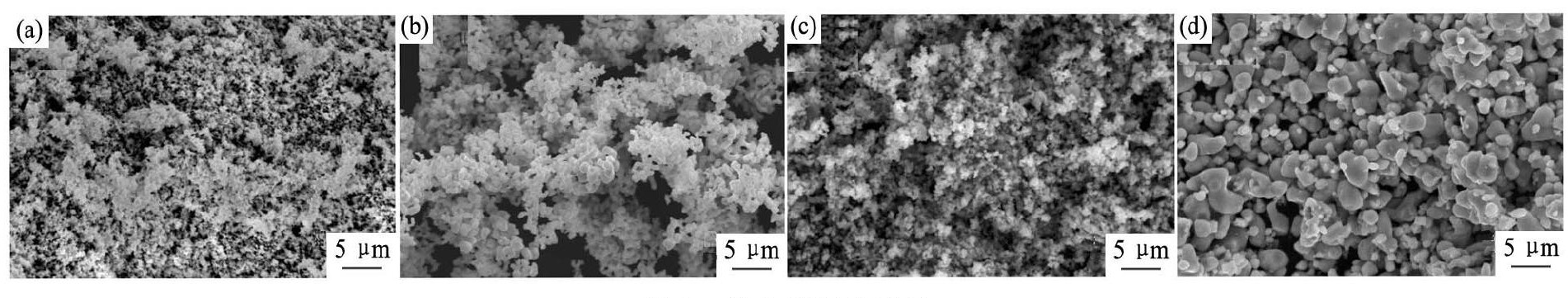

以WC-6% Co超细硬质合金为研究对象,采用WC、类球形钴粉( 纯度99. 92% ,费氏粒度( FSSS) 为1. 03 μm) 等原料进行配料球磨,原料的技术参数见表1,粉末形貌见图1。分别采用己烷和石蜡作为球磨介质和成型剂,研磨体为合金棒,棒料比5∶ 1,液固比500 ml·kg- 1,加入少量硬脂酸作为表面活性剂,按表2所示配比进行1 kg原料的配备, 球磨时间48 ~ 56 h,球磨后卸料、干燥和过筛,制得7种混合料。

在万能试验机上压制尺寸为20. 00 mm × 6. 50 mm × 5. 25 mm的试样,压制压力120 MPa。采用日本岛津公司生产的PHSGR30 cm × 30 cm × 90 cm型烧结炉进行差压脱蜡-真空烧结-0. 9 MPa压力烧结( 1350 ℃时开始填充氩气) ,装炉体积占比见表2,烧结温度1380 ℃[13,14],保温时间90 min。

利用法国塞塔拉姆公司的D6025型钴磁仪测量合金的钴磁; 利用德国布鲁克公司S4 PIONEER X射线荧光光谱仪( XRF) 检测烧结后合金的钴含量; 利用EASSON-EV2515型影像测量仪对合金表面形貌进行取像; 利用JSM-5500LV扫描电子显微镜( SEM) 对烧结样品表面形貌进行观察和元素能谱分析。

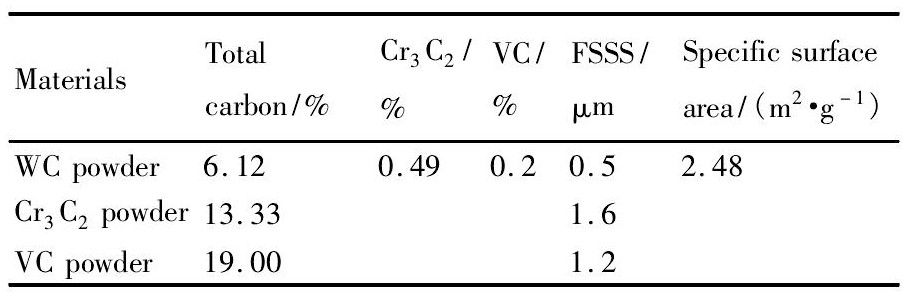

表1 实验使用原料的技术参数 Table 1 Parameters of raw material 下载原图

表1 实验使用原料的技术参数 Table 1 Parameters of raw material

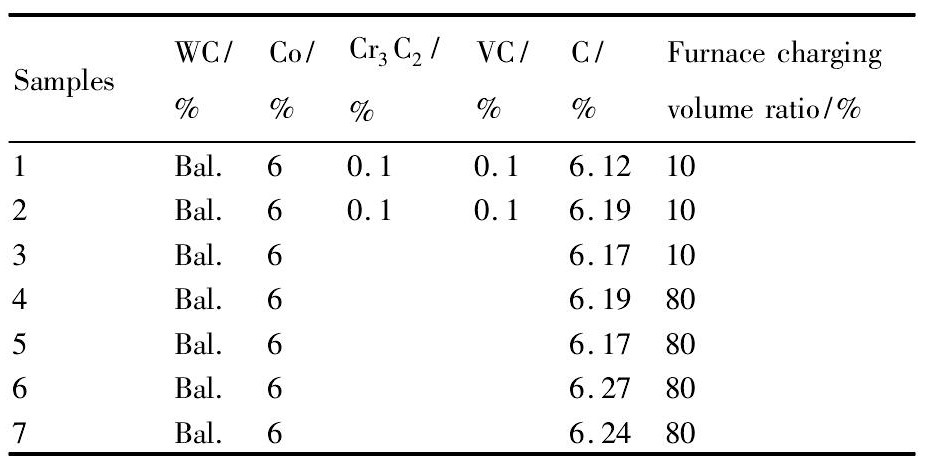

表2 原料配比方案及烧结装炉体积占比 Table 2Experimental scheme and furnace charging volume ratio 下载原图

表2 原料配比方案及烧结装炉体积占比 Table 2Experimental scheme and furnace charging volume ratio

图1 粉末原料的形貌 Fig.1 SEM images of raw materials

( a) WC; ( b) Co; ( c) VC; ( d) Cr3C2

2结果与讨论

2.1合金钴磁及合金钴含量

合金样品1 ~ 7的钴磁和合金钴含量如表3所示,其中钴因为烧结时少量挥发,而使合金钴含量比实际配钴量偏低约0. 05%~ 0. 13% ; 钴磁值用于反映合金样品中的碳含量情况,钴磁值越高,合金碳含量相应越高,反之,合金碳含量就越低。

2.2表面形貌

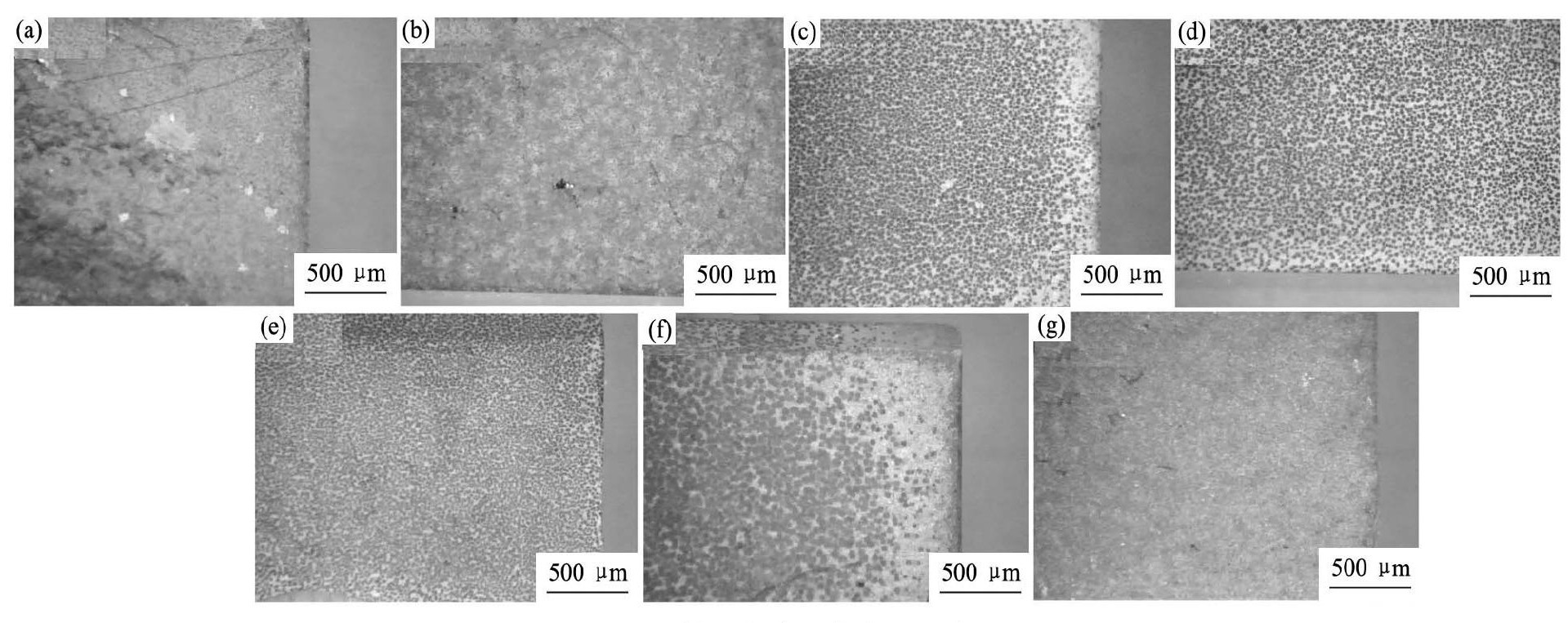

图2为样品烧结后的表面形貌,从图2可以看出,7组样品中共有6种明显不同的表面形貌。 样品1 ~ 6都不具有正常合金的金属光泽,表面有麻点或呈灰黑色; 而样品7颜色均匀一致,有正常金属光泽; 其中样品3,4表面形貌相似,同时样品3,6边缘区域形貌与其他位置存在明显的差异。

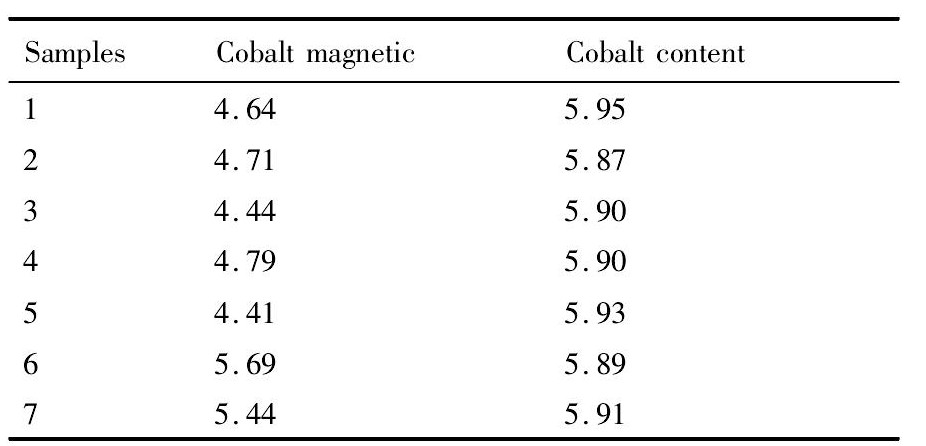

表3 合金样品的钴磁和合金钴含量 Table 3Cobalt magnetic and cobalt content of Samples 1 ~ 7 ( %) 下载原图

表3 合金样品的钴磁和合金钴含量 Table 3Cobalt magnetic and cobalt content of Samples 1 ~ 7 ( %)

2.3液相迁移

液相迁移在以液相烧结为主的硬质合金制备过程中是一个非常重要的现象,液相钴迁移的方向是从高钴含量向低钴含量,从粗WC粒度向细WC粒度,从高碳含量向低碳含量,另外也受Ti, N含量的影响。具有高钴含量、粗WC粒度、高碳含量WC-Co硬质合金的液相迁移力小于低钴含量、细WC粒度、低碳含量的WC-Co硬质合金[15]。 因此,WC-6% Co超细硬质合金同比具有非常大的液相迁移力,这种液相钴迁移的现象也更为明显。 同时,硬质合金在烧结过程中受烧结气氛影响,合金表面的碳含量接近烧结气氛的碳浓度,造成合金表面和合金内部出现一定的碳含量差异,进而促使合金出现液相钴迁移而造成合金表面富钴或贫钴现象。

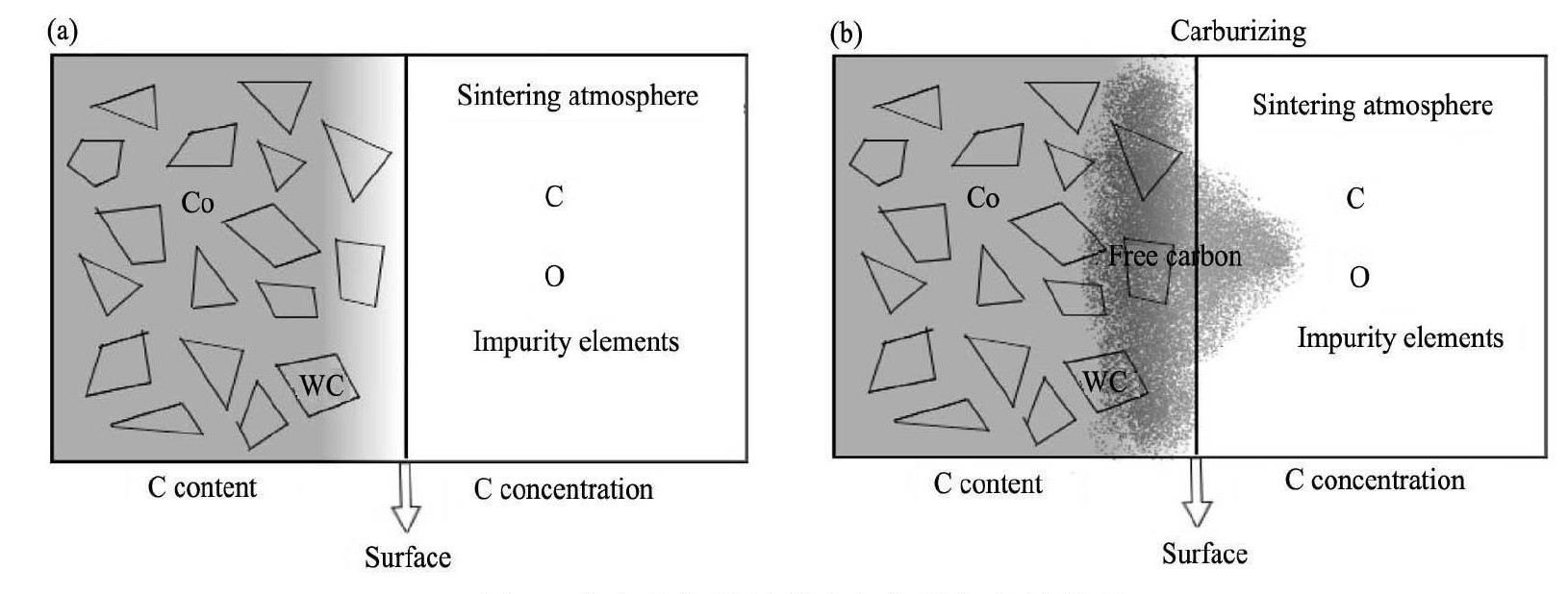

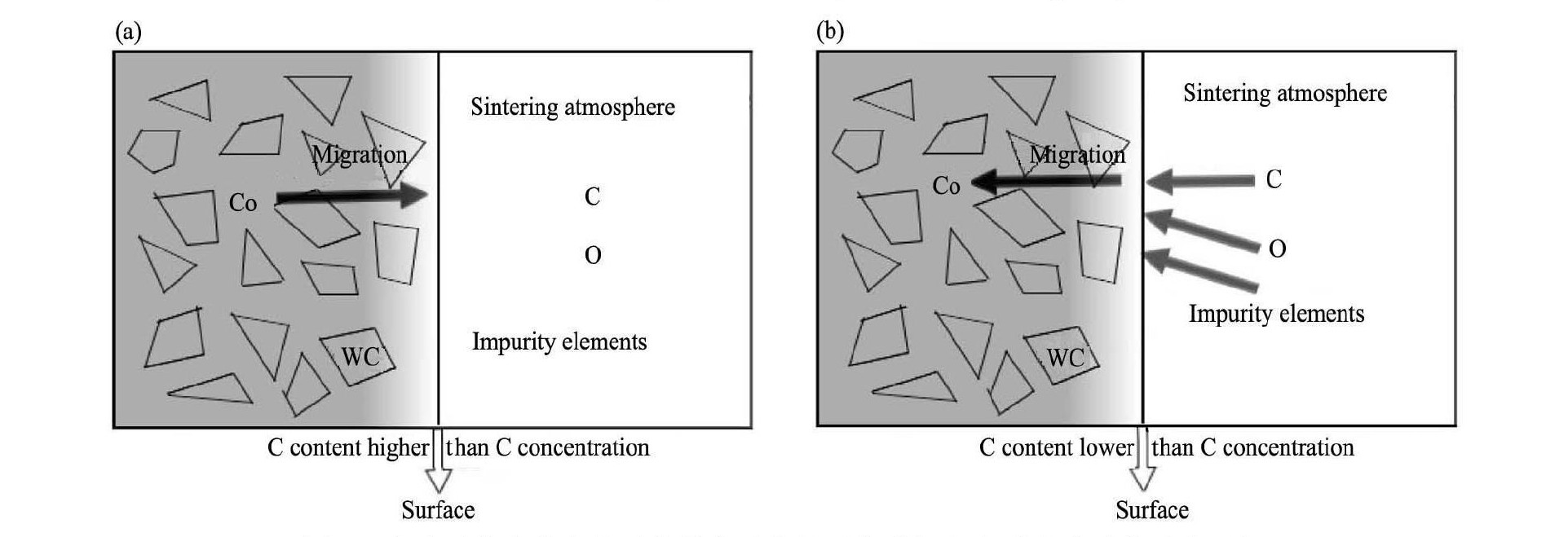

如图3和4所示,对于未渗碳合金,当合金碳含量高于烧结气氛中碳浓度时,液相钴将向表面迁移,形成表面富钴层; 反之,液相钴将向内部迁移,形成表面贫钴层,同时烧结气氛中的C,O和其他杂质元素将吸附在合金表面。对于渗碳合金, 除与未渗碳合金一样发生液相钴迁移外,还将发生游离碳向表面及烧结气氛中的扩散挥发。

合金碳含量和烧结气氛中碳浓度的差异,以及烧结气氛中所含的C,O和其他杂质元素通过液相钴迁移和元素吸附作用,最终影响了合金表面的形貌和成分。

图2 样品烧结后的表面形貌 Fig.2 OM images of surface morphology of samples after sintering

( a) Sample 1; ( b) Sample 2; ( c) Sample 3; ( d) Sample 4; ( e) Sample 5; ( f) Sample 6; ( g) Sample 7

图3 合金在烧结过程中与烧结气氛的关系 Fig.3 Relationship between alloy and sintering atmosphere during sintering ( a) No carburizing( normal) alloy; ( b) Carburizing alloy

图4 未渗碳合金在合金碳含量高于和低于烧结气氛中碳浓度时的迁移现象 Fig.4 Migration phenomena in normal alloy with C content higher ( a) and lower ( b) than C concentration in sintering atmosphere

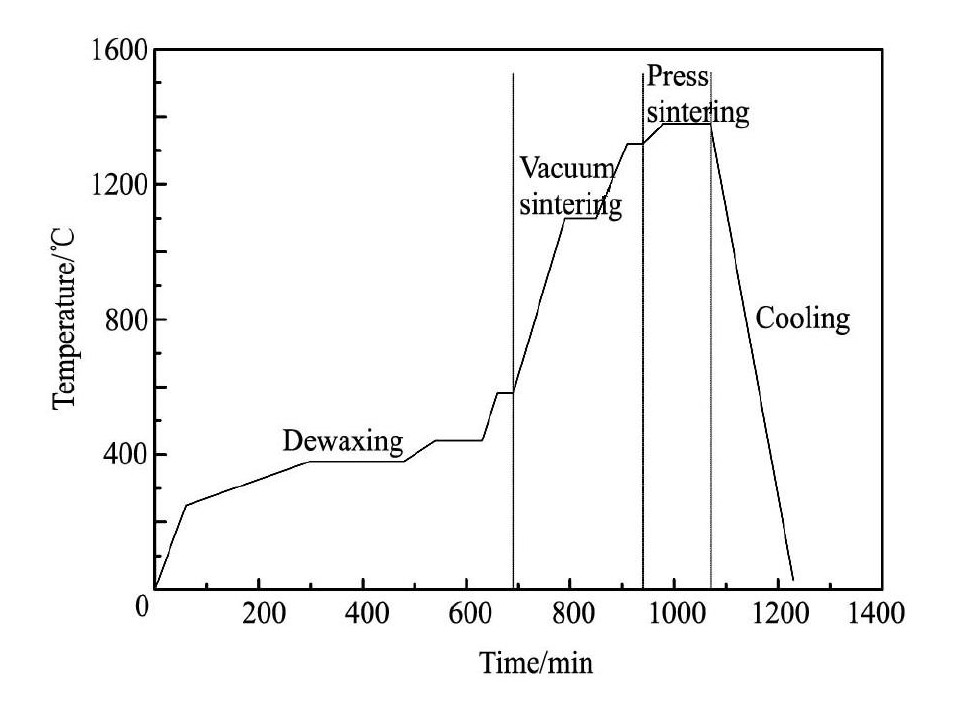

2.4烧结过程

实验烧结过程采用常用的脱蜡-真空-压力烧结方式,脱蜡过程采用氩气进行差压脱蜡,真空烧结过程运行真空泵以维持真空状态,在1350 ℃ 开始充入氩气进行压力烧结( 压力0. 9 MPa) ,烧结工艺如图5。

液相迁移发生在液相烧结阶段,硬质合金在1300 ℃ 左右出现液相,对应烧结过程主要为真空烧结和压力烧结阶段( 冷却阶段在转变为固相之前炉内仍然具有一定压力) 。

根据理想气体状态公式,气体的摩 尔体积浓度

式中,n为气体的摩尔数( mol) ; R是摩尔气体常量( 8. 31 J·mol- 1·K- 1) ; T为气体温度( K) ; p指气体压强( Pa) ; V指气体体积( m3) 。

图5 烧结工艺曲线 Fig.5 Sintering process curve

从式( 1) 可知,当气体温度不变时,压强增大, 气体摩尔体积浓度增大; 当气体摩尔数一致时,气体体积越小,气体摩尔体积浓度( n /V) 越大。

本研究中在非理想状态下,由于压力烧结充入氩气时炉内各位置碳气氛分布不均匀、烧结炉内含碳辅助材料等不断挥发增加气氛中的碳浓度等复杂原因,难以对烧结气氛中碳浓度进行定量分析,所以仅进行定性分析。在真空烧结阶段,由于真空泵维持抽真空状态,此时炉内部分碳元素能被抽除,炉内的碳浓度维持在相对较低水平。当压力烧结充入氩气时,气体整体摩尔体积浓度增大,但靠近样品和石墨舟皿区域的碳浓度比其他空间相对更高,氩气入口处及炉壁区域碳浓度相对最低,这使得样品周围烧结气氛中碳浓度比真空烧结阶段更高。炉内烧结装炉占比越高,则气体空间越小,气体体积越小直接导致烧结气氛中碳浓度越高。

2.5表面能谱分析

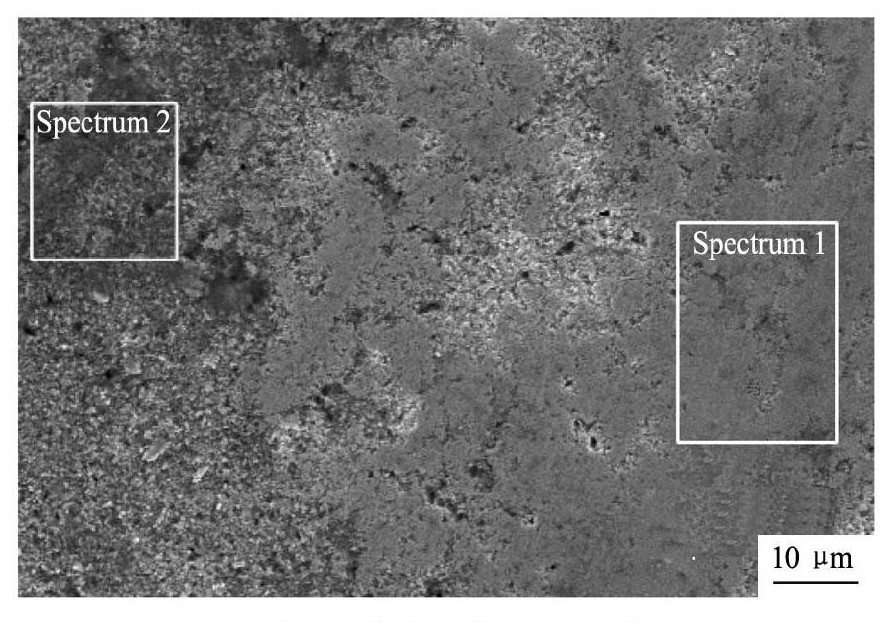

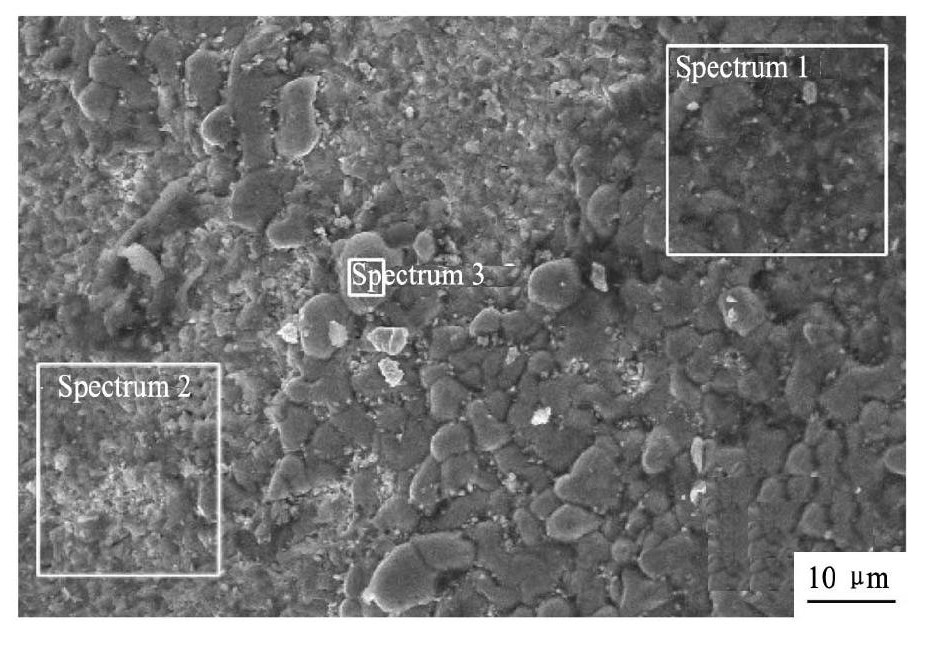

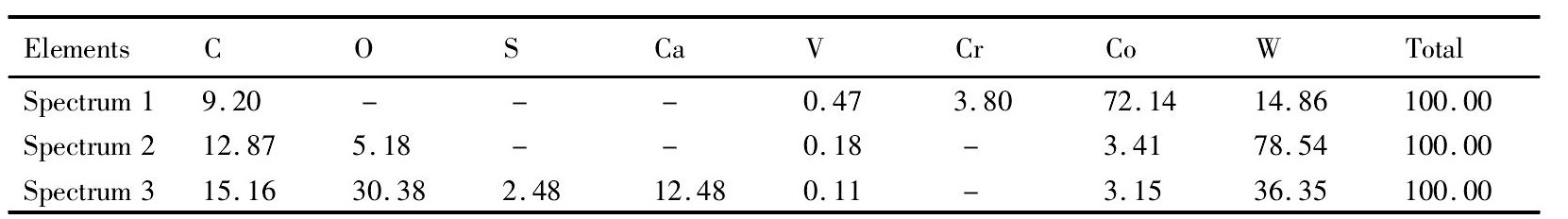

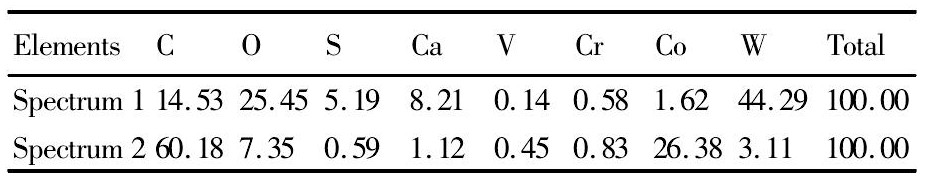

样品1碳含量仅6. 12% ,如图6中表面谱图1和谱图2区域钴含量都低于合金钴含量。这说明真空烧结和压力烧结阶段烧结气氛中的碳浓度都比合金碳含量高,烧结时液相向合金内部迁移而使表面贫钴,同时部分区域( 谱图2) 伴随吸附有Ca, S,O元素的杂质,如表4中元素能谱分析结果所示。此外,谱图1和谱图2位置C,O的差异可能主要是合金中Cr3C2和VC分散不均造成的。

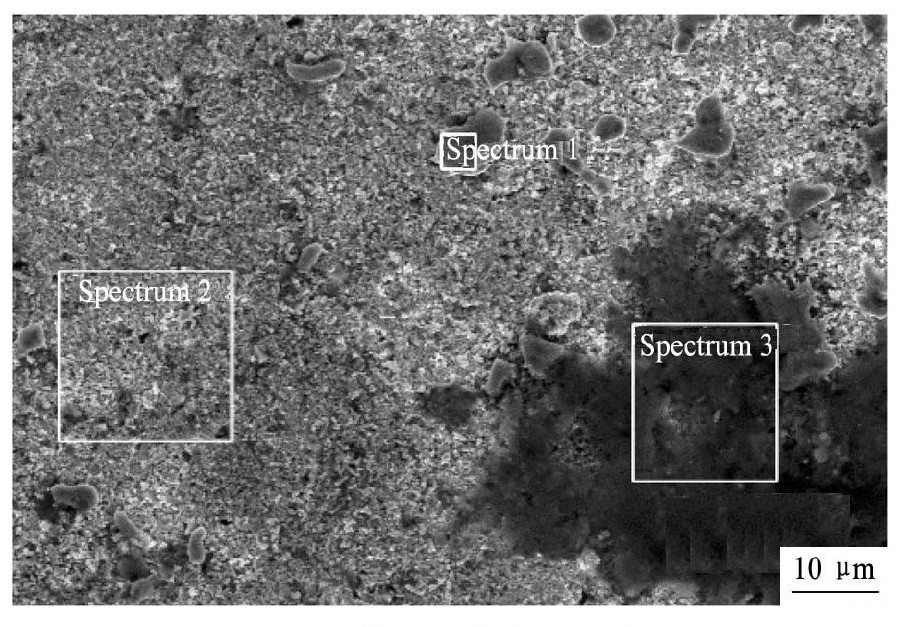

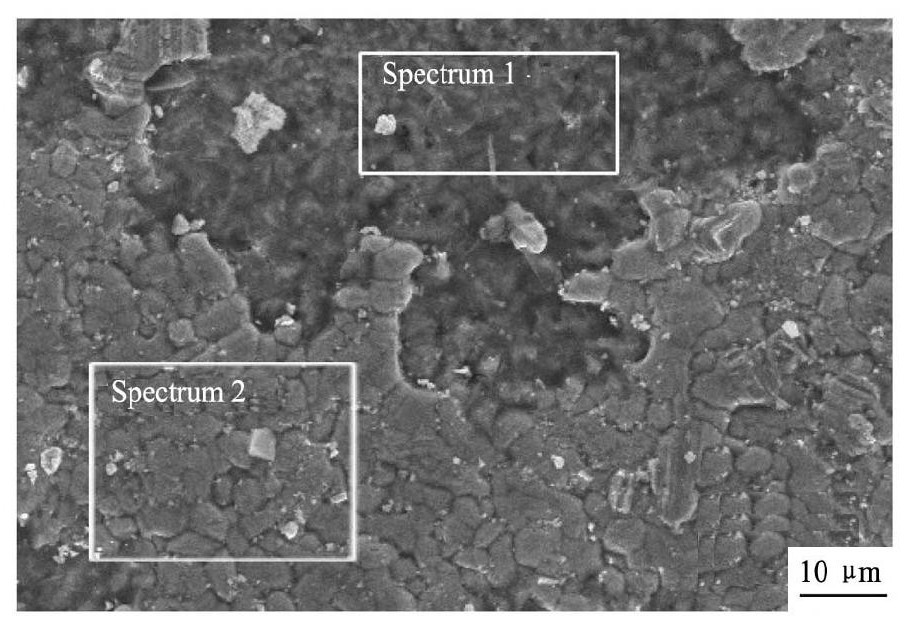

对于样品2,如图7中谱图2、谱图3区域与样品1中谱图1、谱图2有类似的情况。此外,还存在富钴颗粒( 如谱图1) 。这种富钴颗粒的产生, 是由于真空烧结时气氛中碳浓度比合金碳含量 ( 6. 19% ) 低,液相向表面迁移; 转变为压力烧结后,气氛中碳浓度增大,甚至高于合金碳含量,此时液相反而向合金内部迁移,并留下部分如谱图1所示的局部钴相颗粒。如表5中元素能谱分析结果所示,钴相颗粒含钴量为72. 14% 。

图6 样品 1 的表面形貌 Fig.6 SEM image of Sample 1

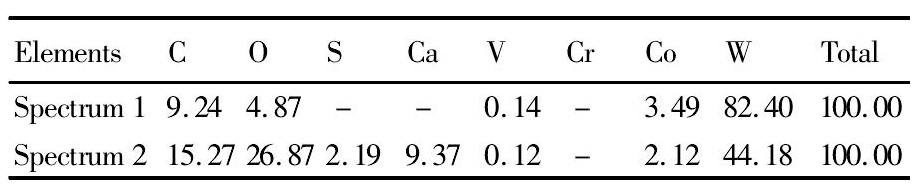

表4 样品 1 的 EDS 结果 Table 4 EDS results of Sample 1( %,mass fraction) 下载原图

表4 样品 1 的 EDS 结果 Table 4 EDS results of Sample 1( %,mass fraction)

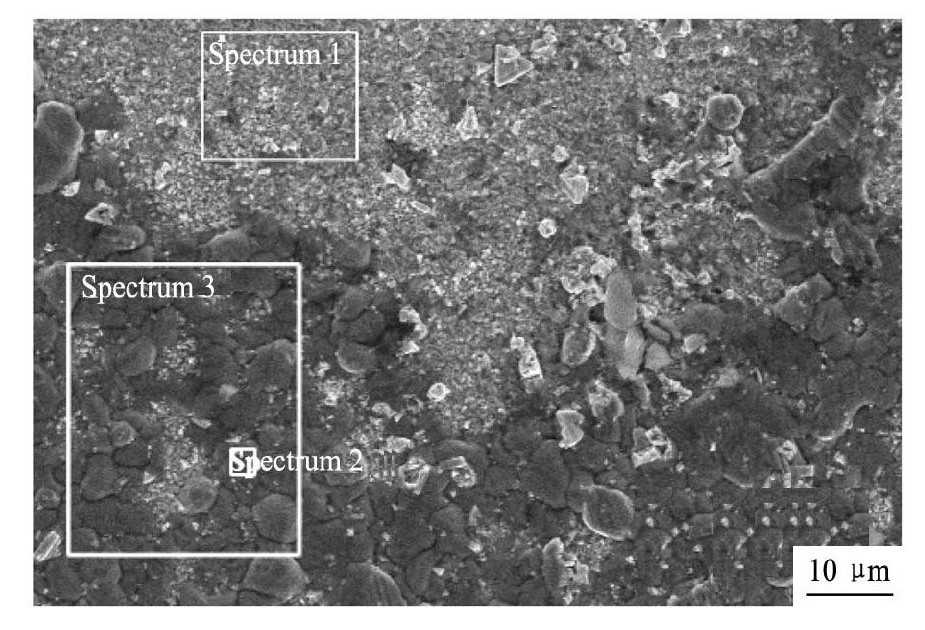

样品3存在表面富钴现象( 如图8中谱图3) , 这是因为真空烧结时烧结气氛中碳浓度比合金碳含量( 6. 17% ) 低,此时液相向表面迁移出现富钴现象; 转变为压力烧结后,气氛中碳浓度增大,比合金碳含量稍高,出现轻微的液相向合金内部迁移,谱图1区域仍有5. 6% 的钴含量( 见表6中元素能谱分析结果) ,仅稍低于合金6% 的配钴量, 也没有吸附Ca,S和O等元素,而谱图3富钴区域一直保持到烧结结束。

图2( c) 显示样品周边黑点明显减少,这是样品周边与烧结气氛接触面积更大,液相迁移更容易发生,这些区域的形貌更接近谱图1。

图7 样品 2 的表面形貌 Fig.7 SEM image of Sample 2

表5 样品 2 的 EDS 结果 Table 5 EDS results of Sample 2 ( %,mass fraction) 下载原图

表5 样品 2 的 EDS 结果 Table 5 EDS results of Sample 2 ( %,mass fraction)

图8 样品 3 的表面形貌 Fig.8 SEM image of Sample 3

表6 样品 3 的 EDS 结果 Table 6 EDS results of Sample 3 ( %,mass fraction) 下载原图

表6 样品 3 的 EDS 结果 Table 6 EDS results of Sample 3 ( %,mass fraction)

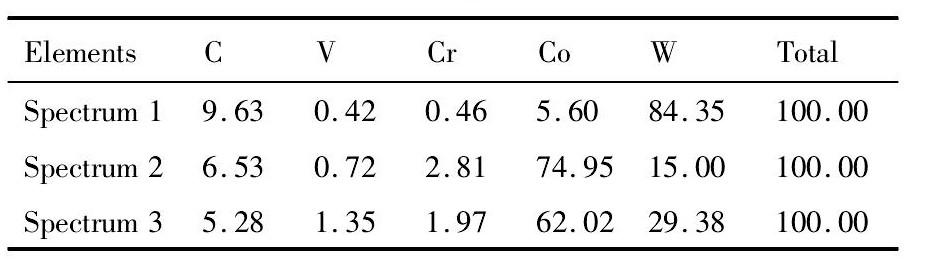

样品4与样品3较类似,不同的是烧结装炉占比更大,造成气氛中碳浓度更高,真空烧结时气氛中碳浓度比合金碳含量( 6. 19% ) 低,但差异更小, 使液相向合金表面迁移的程度减弱; 转变为压力烧结后,气氛中碳浓度增大,比合金碳含量高出更多,使液相向合金内部迁移的程度加强。如表7中元素能谱分析结果所示,最终贫钴区域( 如图9谱图2) 的钴含量仅1. 26% ,合金表面同样出现了Ca,S,O杂质元素。

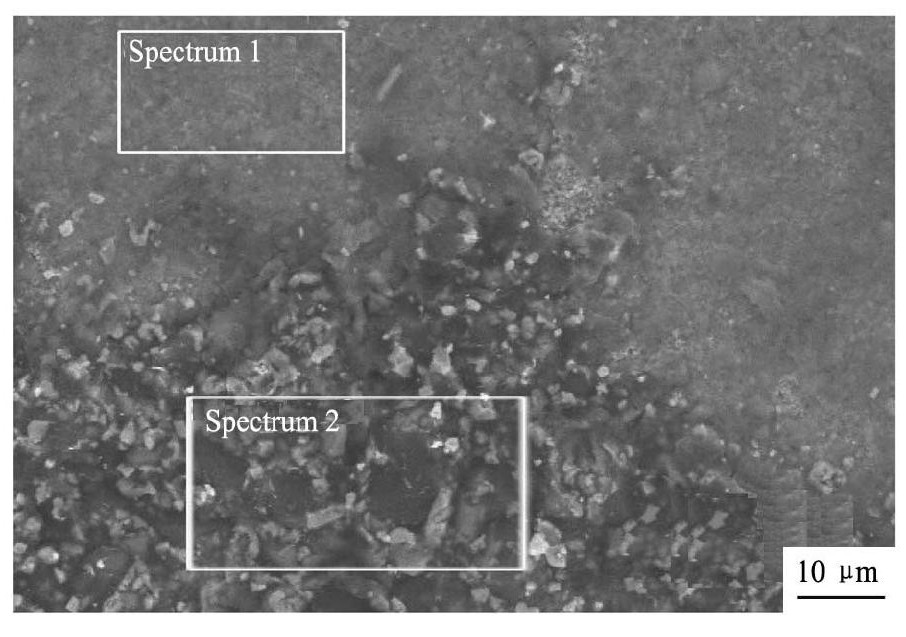

样品5中如图10谱图1属贫钴区域,钴含量只有0. 76% ( 如表8元素能谱分析结果所示) ,也含有O,Ca,S杂质元素。与样品4相比,样品5合金碳含量低( 6. 17% ) ,压力烧结时,气氛中碳浓度比合金碳含量高出更多,液相向合金内部迁移的程度加强。

图9 样品 4 的表面形貌 Fig.9 SEM image of Sample 4

表7 样品 4 的 EDS 结果 Table 7 EDS results of Sample 4 ( %,mass fraction) 下载原图

表7 样品 4 的 EDS 结果 Table 7 EDS results of Sample 4 ( %,mass fraction)

图10 样品 5 的表面形貌 Fig.10 SEM image of Sample 5

表8 样品 5 的 EDS 结果 Table 8 EDS results of Sample 5( %,mass fraction) 下载原图

表8 样品 5 的 EDS 结果 Table 8 EDS results of Sample 5( %,mass fraction)

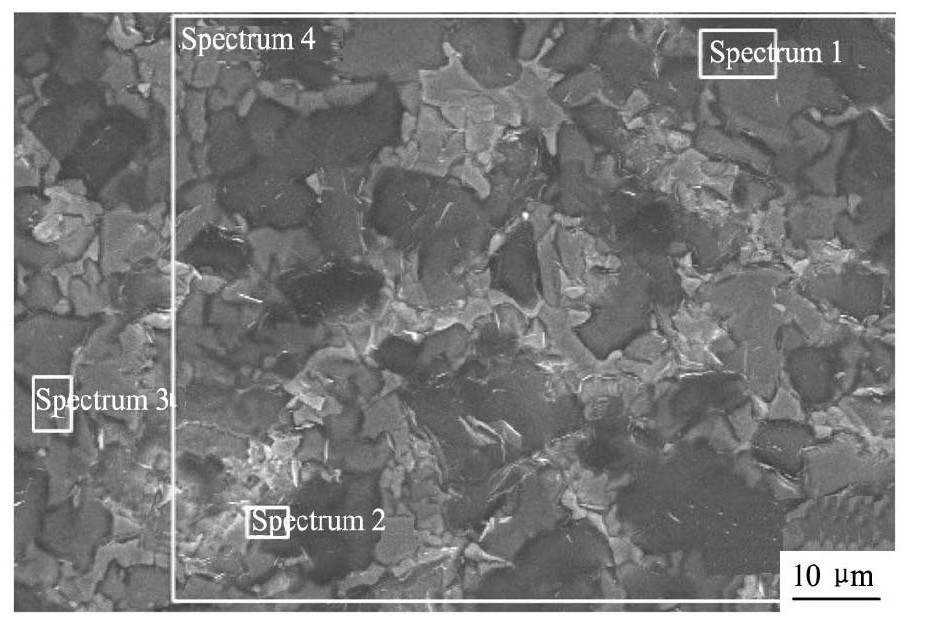

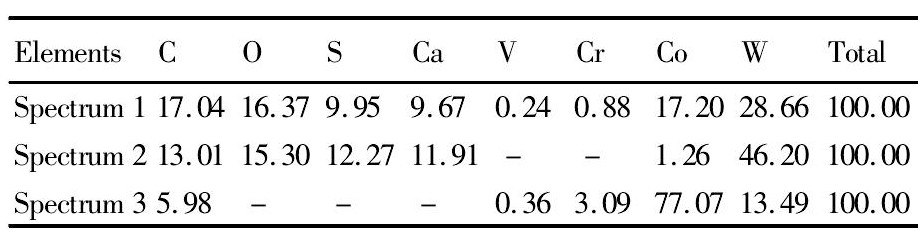

样品6合金碳含量极高( 6. 27% ) ,如图11谱图2为合金渗碳区形貌,此区域主要存在C和Co元素的渗出。压力烧结过程中,合金中游离碳渗出到烧结气氛中,部分区域合金碳含量因此降低,气氛中碳浓度不断提高,并高于合金中部分区域( 如谱图1区域) 合金碳含量,液相向合金内部迁移,形成如谱图1处的贫钴区( 1.62%,如表9所示) 。此外,图2( f) 显示,在合金边缘区域,表面形貌更接近正常,这是样品边角区域游离碳更易渗出到烧结气氛中的原因。

图11 样品 6 的表面形貌 Fig.11 SEM image of Sample 6

表9 样品 6 的 EDS 结果 Table 9 EDS results of Sample 6( %,mass fraction) 下载原图

表9 样品 6 的 EDS 结果 Table 9 EDS results of Sample 6( %,mass fraction)

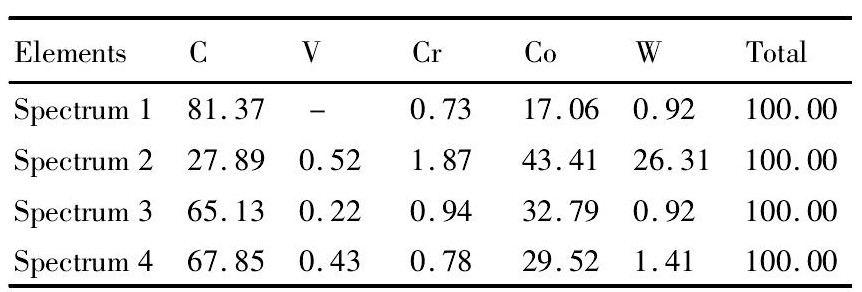

样品7低倍表面形貌正常,如图2( g) ,如图12能谱分析显示,表面存在富钴层,而没有Ca, S,O等杂质元素,如表10中元素能谱分析结果所示。该样品在真空烧结时气氛中碳浓度低于合金碳含量,液相向表面迁移; 压力烧结时,气氛中碳浓度的提高并未超过合金碳含量,液相没有向合金内部扩散。

图12 样品 7 的表面形貌 Fig.12 SEM image of Sample 7

表10 样品 7 的 EDS 结果 Table 10 EDS results of Sample 7( %,mass fraction) 下载原图

表10 样品 7 的 EDS 结果 Table 10 EDS results of Sample 7( %,mass fraction)

2.6实验结果的对比讨论

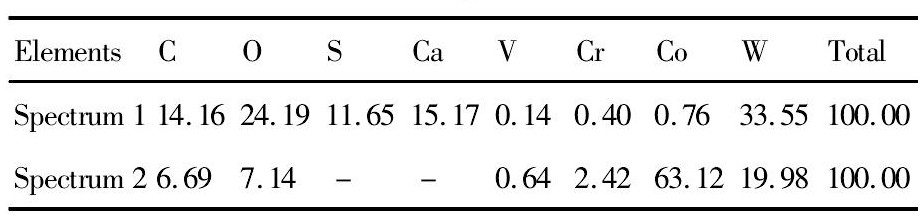

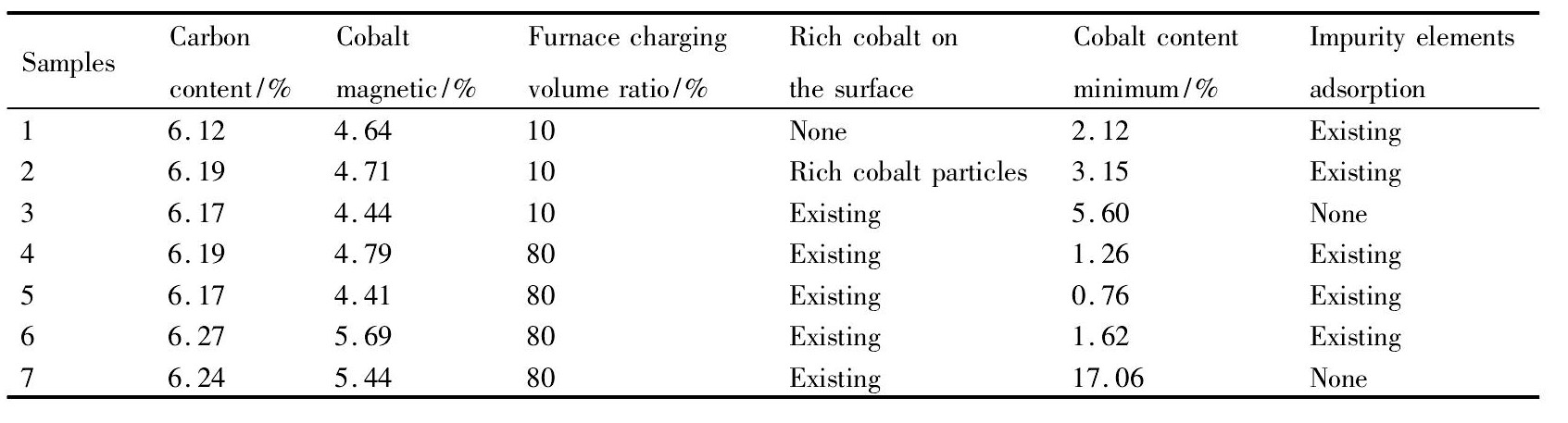

如表11所示,试验样品中,样品1合金碳含量最低,真空烧结和压力烧结时烧结气氛中碳浓度均高于合金碳含量,所以合金无表面富钴现象, 而其他6组样品均有不同程度的表面富钴现象。

样品2,4和5均有表面富钴现象,说明真空烧结时烧结气氛中碳浓度低于合金碳含量; 转为压力烧结后,因为烧结气氛中碳浓度提高,并高于合金碳含量,反而出现液相钴向合金内部迁移的情况,在合金表面形成贫钴区,同时吸附了大量杂质元素; 合金碳含量低、烧结气氛碳浓度高的样品5最低钴含量仅0. 76% 。

样品3因为烧结装炉占比小,转为压力烧结后烧结气氛中碳浓度仍然未显著高于合金碳含量, 贫钴现象不明显( 钴含量5. 6% ) ,也未出现杂质元素吸附; 样品7因为合金碳含量较高,转为压力烧结后烧结气氛中碳浓度仍然未高于合金碳含量, 仍然保持真空烧结时的表面富钴状态,未出现杂质元素吸附。

样品6合金碳含量过高导致合金渗碳,游离碳渗出到烧结气氛中导致部分区域合金碳含量降低, 烧结气氛中碳浓度提高,并高于合金中部分区域的合金碳含量,最终液相向合金内部迁移,在合金表面形成贫钴区,并有杂质元素吸附。

表11 各合金样品碳含量、烧结装炉体积占比和表面形貌及成分对比 Table 11 Carbon,furnace charging volume ratio,surface morphology and composition of alloy samples 下载原图

表11 各合金样品碳含量、烧结装炉体积占比和表面形貌及成分对比 Table 11 Carbon,furnace charging volume ratio,surface morphology and composition of alloy samples

3结论

1. WC-6% Co超细硬质合金由于具有较大的液相迁移力,液相钴迁移的现象非常明显; 合金碳含量与烧结气氛碳浓度差异越大,液相钴的迁移就越显著。

2. WC-6% Co超细硬质合金碳含量比烧结气氛碳浓度低时,极易使合金表面出现贫钴现象,同时表面会吸附烧结气氛中夹杂的C和O,Ca,S杂质元素; 反之,会出现合金表面富钴现象,此时合金表面不会吸附O,Ca,S杂质元素。

3. 当WC-6% Co超细硬质合金碳含量与烧结气氛碳浓度高低变化,而使合金表面既有富钴区、 又有贫钴区时,合金表面有麻点或呈灰黑色; 合金渗碳时,合金表面易有黑斑出现; 合金表面富钴且一致时,合金具有正常金属光泽。