中国有色金属学报 2004,(08),1377-1381 DOI:10.19476/j.ysxb.1004.0609.2004.08.021

闭孔泡沫铝材料制备过程中气泡的形成与演化

东北大学材料与冶金学院,东北大学材料与冶金学院,东北大学材料与冶金学院,东北大学材料与冶金学院,东北大学材料与冶金学院 沈阳110004 ,沈阳110004 ,沈阳110004 ,沈阳110004 ,沈阳110004

摘 要:

以熔体直接发泡法制备闭孔泡沫铝材实验为基础, 通过获得不同实验阶段的泡沫铝样品, 以及对实验样品切面或断面进行观察和分析, 描述了在熔体发泡法制造泡沫铝过程中TiH2加入熔体后的分解过程, 原始气泡的形成方式以及产生的气泡和未分解TiH2的存在状态;解释了气泡进一步长大的原因和未分解的TiH2如何释放气体;表述了气泡的合并和无泡层的形成。结果表明:未分解的TiH2颗粒粘附在熔体内形成的较小气泡表面, 即气/液相界面上;在恒温发泡过程中气泡壁上吸附的尚未分解的TiH2颗粒进一步分解并向气泡内释放气体, 使气泡长大;相邻气泡壁上的TiH2局部浓度较高并集中释放气体, 导致气泡壁破裂及气泡间的合并。

关键词:

中图分类号: TB383

收稿日期:2003-12-02

Formation and evolution of bubble in fabricating closed-cell aluminum foam

Abstract:

The closed-cell aluminum foam was fabricated by direct foaming in melt. Through sampling aluminum foam in different stages the cross-section of them were observed and analyzed. It was explained how TiH2 was decomposed after entered into the melt, how initial bubbles were formed and what was the state that generated bubbles and undecomposed TiH2 lay in. The reason that why bubbles grew and how the gas was released from undecomposed TiH2 were stated. The merging of bubbles and formation of bubble-free layer were also described. The results show that the particles of undecomposed TiH2 adhere to the surface of small bubbles formed in the melt, that is on the surface of gas/liquid phase. During foaming of constant temperature, the particles of undecomposed TiH2 adhering to cell wall decompose and release gas into bubbles and make them grown up. If the local concentration of TiH2 of adjacent cell wall is high and it releases gas intensively, fracture of cell wall and merging of bubbles will be generated.

Keyword:

aluminum foam; closed cell; foaming in melt; bubble;

Received: 2003-12-02

泡沫铝是一种新型的结构和功能性材料, 其生产方法多种多样。 生产闭孔泡沫铝的方法主要有: 气泡法

本文作者采用熔体发泡法制备闭孔型泡沫铝材料, 实验过程包括铝或铝合金的熔化、 熔体增粘、 搅拌混合、 恒温发泡和冷却定型。 具体的实验过程及条件如下: 称取1 kg铝硅合金, 放入坩埚内熔化, 当熔体温度上升到800~900 ℃时, 加入3% (质量分数, 下同) 的金属钙; 将增粘后的熔体降温至700 ℃以下, 并开始高速搅拌, 待熔体被搅动起来后, 向熔体中加入1.5%的TiH2粉末 (粒度为50 μm) ; 搅拌完成后的熔体即进行恒温发泡和冷却。 为了观察气泡的形成和变化方式, 在实验过程中随时根据需要取出一定数量的发泡熔体, 急冷并切割, 以便比较分析。

1 气泡的产生

熔体发泡法是一种内生气源的发泡过程

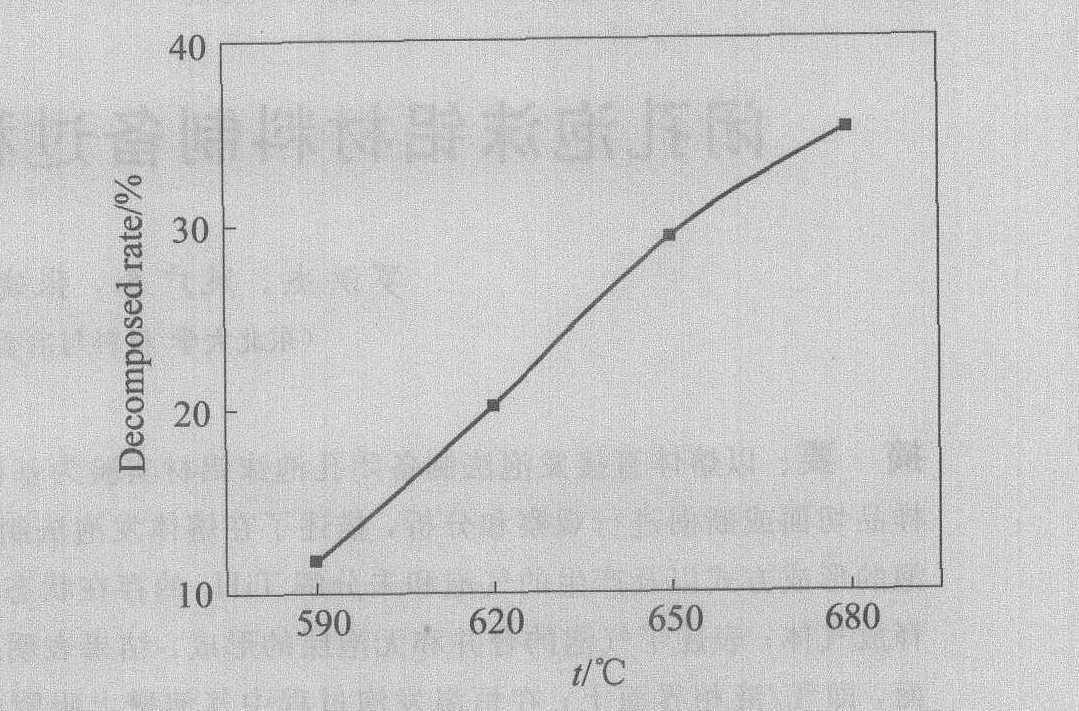

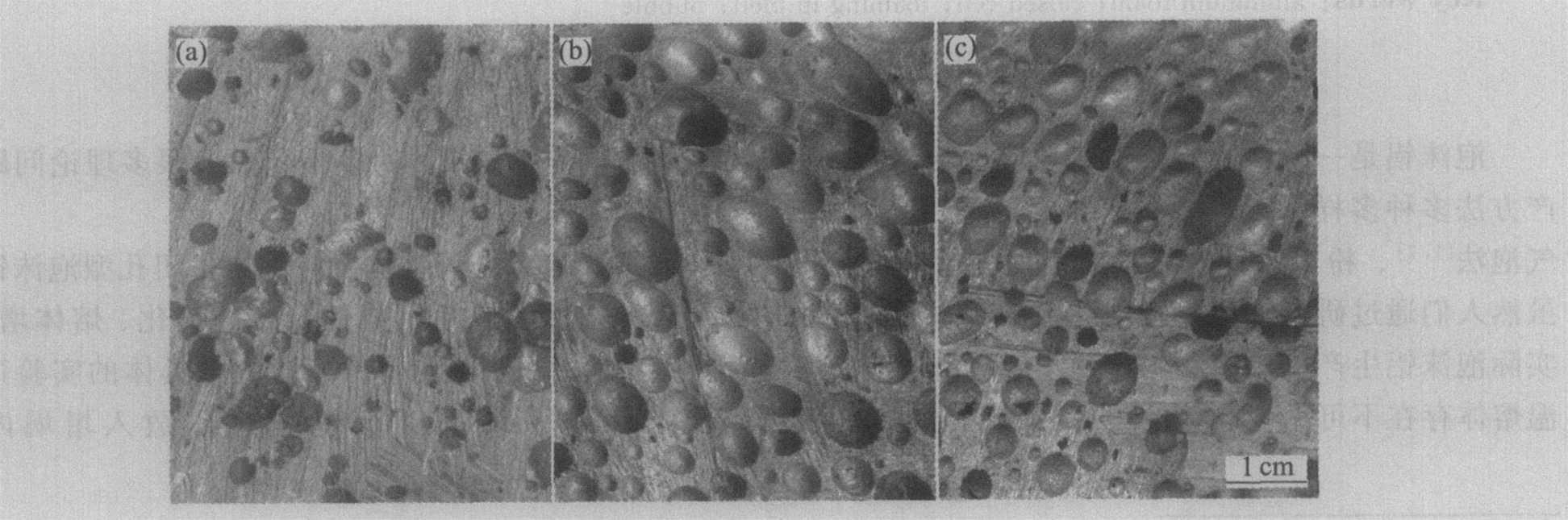

TiH2的分解率—温度曲线表明, 温度为680 ℃时的分解率达到35%。 由于TiH2的加入温度接近这个温度, 当TiH2加入熔体后一部分表面活性大的TiH2在熔体表面便分解, 形成表面烧损; 另一部分表面活性较大的TiH2颗粒随搅拌进入熔体内部, 其迅速分解产生的氢气引起熔体快速膨胀。 但在高速搅拌的条件下, 熔体内形成的较大气体空腔被搅拌桨击碎, 一部分气体从熔体表面排出, 遇氧燃烧; 另一部分仍被熔体包裹着的气体则以较小的气泡形式存在, 并跟随搅拌逐渐均匀分布于熔体中。 图2所示为气泡形成初期, 泡沫凝固体被切割后的纵切面扫描像 (ScanMaker 4700型扫描仪; 图像类型: RGB色彩; 分辨率: 600; 缩放比: 50%, 下同) 。 由图2可以看出, 开始时生成的气泡体积较小且稀疏 (2 (a) ) ; 随后气泡变大 (2 (b) ) ; 经搅拌后气泡数量增多且分布趋向均匀 (2 (c) ) 。

图1 TiH2分解率—温度曲线

Fig.1 Decomposed rate—temperature curve of TiH2

熔体中颗粒的存在状态可用斯托克斯公式进行描述:

u0=d2 (ρs-ρ) g/18μ (1)

式中 u0为固体颗粒的运动速度; d为固体颗粒的平均直径; ρs为固体颗粒的密度; ρ为熔体的密度; g为重力加速度; μ为熔体的粘度。

TiH2的理论密度为3. 912 g/cm3, Al-Si合金的密度为2.65 g/cm3, 两者之间存在密度差, 所以尚未分解的TiH2颗粒有下降的趋势。 但实验中采用的TiH2粒度为50 μm, 且熔体加钙后粘度值增大, 所以TiH2的下降速度很小。

图2 气泡形成初期的泡沫体

Fig.2 Bubbles in initial foam

(a) —Initial formation; (b) —After growth; (c) —After stir

以纯铝液669 ℃时的粘度 (μ=1.160 3 MPa·S) 为计算依据, TiH2颗粒直径d=0.05 mm, 则

u0=1.5×10-9 mm/s

实际上, 加钙后的铝硅合金液中TiH2的沉降速度比u0=1.5×10-9 mm/s还要小; 同时, 在强力搅拌作用下, TiH2难以表现沉降行为, 而是在熔体中悬浮并渐渐均匀分散开来。

斯托克斯公式同样也可以解释熔体内气泡的运动方式。 TiH2分解产生的气泡直径比TiH2颗粒直径要大得多, 而对熔体来说, 其密度则要小得多, 因此气泡上浮的速度较大; 并且, 直径越大的气泡上浮的速度越快。 这时, 快速搅拌的作用是击碎直径大的气泡, 把生成的小气泡驱散开, 降低并抑制小气泡的上浮, 使小气泡在熔体中逐渐均匀分布。

熔体内未分解的TiH2和生成的气泡都有较大的比表面积, 气泡的表面张力在减小的过程中产生了吸附作用, 使得大量的TiH2颗粒被粘附到气泡表面 (气/液相界面) 。 这种吸附作用对TiH2的下沉和气泡的上浮有中和能力, 增大了气泡在熔体中的稳定性。 同时, 由于铝液对TiH2颗粒只有部分润湿能力, 这样, 粘附在气/液相界面上的TiH2颗粒一部分被铝液所包裹, 另一部分则通过气/液界面伸到气相一侧。 图3所示为气泡吸附TiH2颗粒示意图, 图中数字1表示铝液, 2表示气泡, 3表示TiH2颗粒。 另外, 从降低能量的角度对图3的解释是: 气泡受表面张力的作用总是处于收缩状态, 气泡上的TiH2颗粒更多地伸向气相一侧有利于气泡收缩, 进而降低表面张力, 使表面能减小。

图3 气泡吸附TiH2颗粒示意图

Fig.3 Sketch of TiH2 particles adhering to a bubble

1—Liquid Al;2—Bubble;3—TiH2particle

2 气泡的生长

气泡的生长主要在恒温发泡和冷却定型阶段完成。 实验中采用的是高速搅拌, 搅拌结束后直接在炉内恒温发泡, 从搅拌混合结束到恒温发泡的时间间隔很短。 在搅拌均匀的条件下, 熔体内的TiH2颗粒主要粘附在气泡表面上, 并且气、 液、 固3相达到一种动态平衡。 就距熔体液面h深处的某个气泡而言, 气泡内气体所受的压力p内

p内=p0+P静+ps

=p0+ρgh+2σ/r

式中 p0为大气压力; p静为熔体施加于气泡上的静压力; ps为气泡的附加压力; ρ为熔体密度; g为重力加速度; σ为气泡的表面张力; r为气泡半径。

上述公式指出气泡所受的压力为大气压力、 熔体静压力和附加压力3项之和, 其中大气压力是一定的, 气泡所受的静压力虽然与气泡在熔体中的位置有关, 但静压力总体上所起的作用不大, 因此对气泡长大起主要作用的是附加压力。 与附加压力有关的因素当中表面张力σ是一定的, 这样气泡的半径基本上决定了气泡能否长大及生长多大。 由图3可以知道, 气泡上的TiH2释放气体的途径有2种, 即向气相释放还是向液相释放。 如果向液相释放, 放出的气体若要在液相熔体中再次形成气泡, 需要克服的附加压力十分巨大 (气泡半径近似于0) 。

以99.9%Al在空气介质中660 ℃下的理论计算为例, 设此条件下铝液的密度为2.45 g/cm3, 表面张力为0.91 N/m, 并设距铝液表面h=5 cm深处生成一个半径为1×10-5厘米的气泡, 则生成气泡需克服的压力, 即气泡内气体所受压力p内为1.806 7×107 Pa。

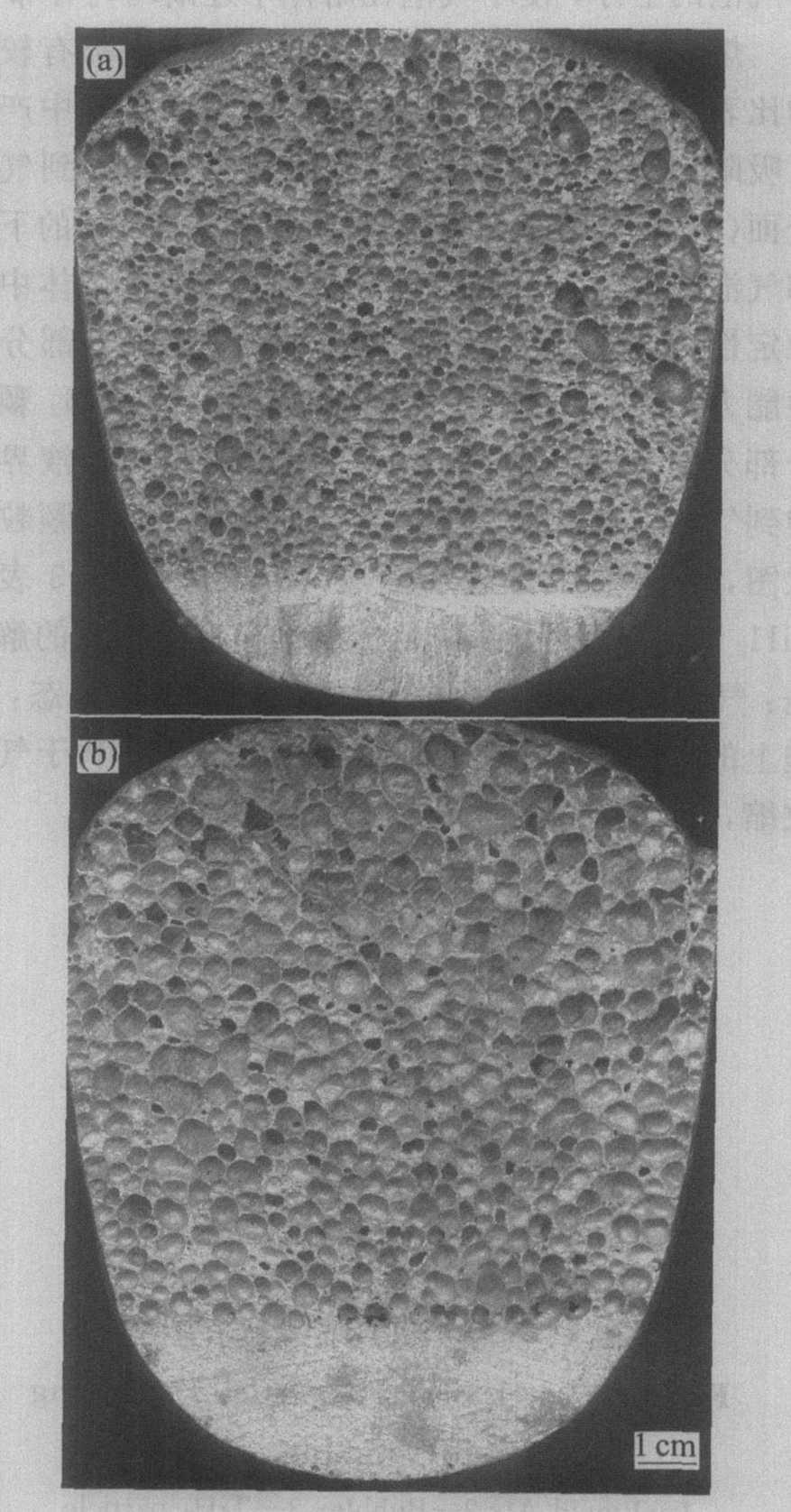

加钙后Al-Si合金熔体的粘度增大, 其表面张力比纯铝的表面张力大, 所以, 生成气泡需要克服的附加压力要比大气压力与静压力的和大上百倍。 于是, TiH2只能向气相 (气泡内部) 释放气体, 从而使原有的气泡进一步长大。 因此, 就熔体发泡法而言, 在恒温发泡期间再次形成新的气泡将是非常困难的。 如果气泡上的TiH2颗粒分布均匀, 释放气体的能力一样, 那么恒温发泡期间大的气泡优先生长, 小的气泡生长滞后, 但生长的比率应当接近一致。 而且, 如果搅拌后气泡分布均匀, 大小近似, 且TiH2在气泡上的分布也比较均匀, 最后得到的泡沫体孔径应当是均匀一致的。 图4所示为恒温发泡后得到的泡沫体纵切面扫描图, 图中 (a) , (b) 泡沫体的胞孔直径不一样, 泡沫体的密度也不相同。

3气泡的合并与无泡层的形成

气泡长大及上浮倾向挤压气泡壁周围的熔体, 使熔体沿重力方向向下流动, 即形成所谓的排液现象。 由于熔体具有一定的粘度, 导致气泡的表面张力较大, 气泡壁具有一定的强度, 所以排液过程并不能使气泡遭受破坏。 随着气泡的长大及排液的进行, 气泡壁变得越来越薄, 而且在相邻气泡之间的交界处形成共用的膜壁。 若TiH2分布不够均匀或发生团聚, 当局部膜壁的TiH2颗粒较多时, 集中的爆炸式释放气体会使这部分膜壁破裂, 造成气泡间的合并。

由于存在表面张力的作用, 局部连通的气泡并不能维持现有的形状, 而是逐渐变成长形气泡或椭圆形气泡。 图5所示为相邻气泡间共用膜壁 (胞壁) 断面的扫描电镜像 (SEM) , 图中间部位的灰黑色弯曲长条即为最终形成的共用膜壁, 其厚度还是比较均匀的。

图4 发泡后形成的泡沫体

Fig.4 Bubbles after foaming

(a) —Small size cell; (b) —Big size cell

图5 共用胞壁断面扫描电镜像

Fig.5 SEM micrograph of face between hollow cells

排液的最终结果是在坩埚底部形成无泡层。 在排液过程中, 裹在熔体中的TiH2绝大部分仍被吸附在已经长大的气泡壁和流经区域的气泡壁上, 并没有随熔体的向下流动而向底部聚集。 若不存在熔体中心温度高及降温速度缓慢这些问题, 最终形成的泡沫铝孔径应该更加均匀。 由于受到所用扫描电镜分析精度的限制 (误差为1%) , 又因为加入的TiH2量很少 (1.5%) , 所以能谱分析 (EDX) 尚不能证明钛在泡沫体中的存在部位。 图6所示为含有无泡层的泡沫体扫描像, 图中 (a) 、 (b) 泡沫体的无泡层厚度不同, 这与实验条件的选择有关。

图6 含有无泡层的泡沫体

Fig.6 Foam with bubble-free layer

(a) —Thin bubble-free layer; (b) —Thick bubble-free layer

4 结论

1) 闭孔泡沫铝形成之初气泡的产生, 是由于进入熔体中表面活性较大的TiH2遇热迅速分解, 形成的较大气体空腔不断被强力搅拌所打碎, 并以较小的气泡形式均匀分布于熔体中的结果。 未分解的TiH2颗粒粘附在气泡表面, 即气/液相界面上。

2) 搅拌结束后随之进行的恒温发泡过程中, 气泡壁上吸附的尚未分解的TiH2颗粒分解后产生的气体向已经形成的气泡内, 即气相一侧释放, 使气泡得以长大。

3) 当相邻气泡壁上的局部TiH2颗粒浓度较高时, 其集中释放气体将导致气泡壁 (膜壁) 破裂, 造成相邻气泡的合并。

参考文献