文章编号:1004-0609(2016)-08-1782-12

泡沫砂浆W型管长距离输送特性的CFD模拟

陈 新,史秀志,周 健,邱贤阳,吝学飞

(中南大学 资源与安全工程学院,长沙 410083)

摘 要:

针对泡沫砂浆三相流管道输送特性研究问题,以国内某铅锌矿为研究对象,运用计算流体力学(CFD)技术建立泡沫砂浆W型管长距离管道输送性能研究3D数值分析模型。在室内塌落度和流变特性试验的基础上,对不同配比及不同充填能力料浆输送中管道和弯管处压力、速度进行CFD模拟分析。结果表明:泡沫砂浆三相流可有效降低管道输送阻力,较普通两相流充填砂浆具有更好的流动性;通过弯管处压力、速度模拟可得,管道内压力、速度最大值点由管道中心线向管道内下侧方偏移,弯管处最大速度3.8 m/s,满足稳定性要求;当气泡率为10%、灰砂比为1:6、质量分数为72%、流量为60 m3/h时管道阻力最小为2.33 MPa,弯管处阻力最小为3.22 kPa,满足自流输送要求,为最佳配比方案。CFD技术能够为管道输送研究提供直观准确的依据,在流体流变特性和降阻方法创新方面还有更为广阔的应用空间。

关键词:

泡沫砂浆;W形管;长距离;管道输送特性;计算流体力学;气泡率;

中图分类号:TD853 文献标志码:A

随着矿井开采深度的增加,管道充填线路也逐步向超长、超深发展,充填倍线增大。高浓度胶结充填、膏体充填受到流动性差的制约,难以实现自流输送。另外,充填料浆输送速度也是影响管道输送的一个重要因素,速度太慢容易造成料浆中的固体颗粒在管道中发生沉降现象,反之速度过快容易造成管道的严重磨损[1-3]。BELTR N等[1]对充填料浆管道输送的策略和方式进行了阐述,认为在管道输送中必须对输送速度进行合理的设计。邓代强等[4]研究了充填料浆L型管道自流输送模拟试验,但L管过于简单不能全面反映矿井实际充填情况。COWPER等[5]总结了澳大利亚长距离管道充填输送技术,认为高浓度的膏体、似膏体料浆在实现自流输送方面是比较困难的。为解决高浓度充填砂浆自流输送问题,将泡沫轻质土技术应用到矿山充填中,借助其细密泡沫间互不连通的润滑作用,实现了高料浆浓度、低水灰比条件下的自流输送,该技术已经在道路桥梁施工中得到成功应用[6-7]。在矿山应用方面,张耀平等[8]和陈忠平等[9]研究了泡沫轻质土在矿山充填中的应用,认为泡沫充填在一定程度上能够提高料浆的流动性并节约充填成本。

N等[1]对充填料浆管道输送的策略和方式进行了阐述,认为在管道输送中必须对输送速度进行合理的设计。邓代强等[4]研究了充填料浆L型管道自流输送模拟试验,但L管过于简单不能全面反映矿井实际充填情况。COWPER等[5]总结了澳大利亚长距离管道充填输送技术,认为高浓度的膏体、似膏体料浆在实现自流输送方面是比较困难的。为解决高浓度充填砂浆自流输送问题,将泡沫轻质土技术应用到矿山充填中,借助其细密泡沫间互不连通的润滑作用,实现了高料浆浓度、低水灰比条件下的自流输送,该技术已经在道路桥梁施工中得到成功应用[6-7]。在矿山应用方面,张耀平等[8]和陈忠平等[9]研究了泡沫轻质土在矿山充填中的应用,认为泡沫充填在一定程度上能够提高料浆的流动性并节约充填成本。

为不断改善泡沫砂浆充填工艺,开展泡沫砂浆充填技术的管道输送特性研究十分必要。以往泡沫砂浆充填工艺传统的管道输送技术研究大多是通过类比法、经验公式及相关实验来确定充填管道运行特征参数,未能充分的了解料浆配比因素对管道中充填料浆流动规律、管道压力损失、弯管磨损情况的影响[10-11]。随着计算机技术的发展,在经典流体力学与数值计算方法的基础上,形成了计算流体动力学(Computational fluid dynamics,简称CFD)。CFD通过计算机数值计算和图像显示方法,在时间和空间上定量地描述流场的数值解,以获得理想的研究结果,这种方法解决了传统流体研究在设备和成本等方面条件的限制,可以借助流体方程和数值模型对流体流变特性进行研究[12]。WANG等[13]运用Fluent软件研究了深井似膏体充填管道输送特性,但其模拟为2D平面模拟,不能全面体现料浆在管道内的流变特性。吴迪等[14]运用CFD计算研究了充填管道固-液两相流输送的流场特性和弯管压力损失,但没有涉及三相流充填料浆方面。而国外主要是应用泵送充填工艺,对自流输送系统的研究报道较少。

基于以上分析,本文作者针对泡沫砂浆充填采矿工艺,运用CFD技术建立泡沫砂浆W型管长距离管道输送性能研究3D数值分析模型,对其管道和弯管处压力、速度进行模拟分析。同时,结合室内塌落度试验和流变性能剪切试验对其管道输送特性进行综合研究。

1 泡沫砂浆流变特性研究

以国内某铅锌矿为研究对象,根据矿山充填实际情况,对其灰砂质量比1:6;气泡率0%~30%和质量分数68%~74%条件下的不同充填配比方案进行研究。

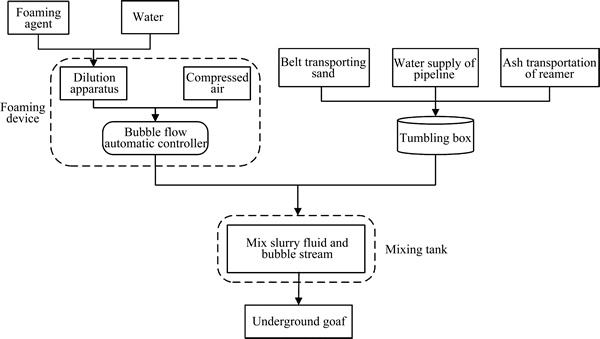

1.1 泡沫砂浆的制备流程

泡沫轻质土是指用物理方法将高性能发泡剂水溶液制备成泡沫,与水泥基胶凝材料、水、掺合料及必要的外加剂按照一定的比例混合搅拌,并经物理化学作用硬化形成的一种充填材料,它在高料浆浓度、低水灰比的情况下仍然具有良好的流动性[15]。泡沫砂浆的制备分如下3步完成,流程图见图1。

1) 泡沫的制备。将专用发泡剂与水按照一定的稀释倍率进行稀释,并使之充分混合均匀,制作成可生成泡沫的稀释液。稀释液与一定压力的压缩空气在发泡枪中混合制备出标准密度的泡沫。

2) 水泥砂浆的制备。将水泥、尾砂、水按照一定的配合比混合并均匀搅拌成水泥尾砂浆。

3) 泡沫砂浆的制备。将预先制好的水泥尾砂浆与发泡枪中发出来的标准密度的泡沫按照比例混合搅拌制备出富含泡沫的泡沫尾砂浆。

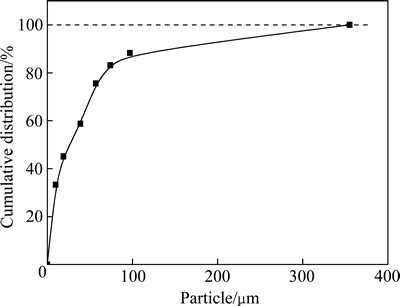

1.2 全尾砂基本性质

取尾砂样本进行沉降试验,尾砂密度2.71 t/m3,平均容重1.42 t/m3,孔隙率27.87%,渗透系数3.8 cm/h。该矿山尾砂粒级较细,粒径在57 μm以下的颗粒含量在70%以上,具体粒度分布见图2。尾砂中化学元素含量见表1,可知尾砂样本中硫含量为11.44%,含量较大,容易造成尾砂结块,不利于存储和运输。

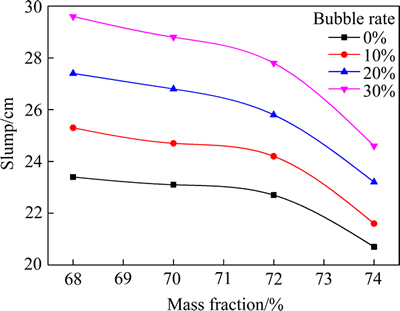

1.3 塌落度测试

塌落度是用来衡量充填砂浆塑化性和可泵性的量化指标。使用高度为30 cm,上口直径为10 cm,底部直径为20 cm的标准锥形塌落度仪[16]对灰砂比为1:6,气泡率为0%、10%、20%和30%,质量浓度为68%、70%、72%和74%的泡沫砂浆塌落度进行检测,测试方法如图3所示,塌落度变化规律如图4所示。由图4可知在灰砂比、气泡率一定的条件下,质量分数越高,塌落度越低,浆体流动性越差;在灰砂比、质量分数一定的条件下,气泡率越高,塌落度越高,浆体流动性越好。图4中塌落度变化规律曲线显示,当质量分数超过72%,塌落度值迅速减小,料浆流动性也随之变差。

图1 泡沫砂浆制备流程图

Fig. 1 Flow chart of foam slurry preparation.

图2 全尾砂粒径分布

Fig. 2 Particle size distribution of total tailings

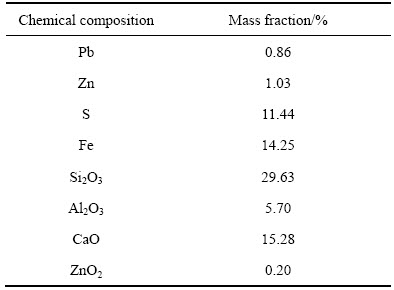

表1 全尾砂化学成分

Table 1 Chemical composition of total tailing

图3 塌落度测试图

Fig. 3 Picture of slump test

图4 不同气泡率和质量分数对塌落度的影响

Fig. 4 Influences of different bubble rate and mass fraction on slump

一般认为,泵送膏体塌落度为15~20 cm,自流输送料浆塌落度23~27 cm。当料浆质量分数为72%时,气泡率0%、10%、20%和30%分别对应塌落度为22.7、24.2、25.8和27.8 cm,气泡率为10%和20%时塌落度满足自流输送要求。在质量分数超过72%后,塌落度值发生突变,料浆流动性能不稳定。分析得气泡率和质量分数对塌落度有显著的影响,当质量分数为72%,气泡率10%和20%时料浆流动性较理想。

1.4 流变性能测试

该矿山固液气三相流态泡沫砂浆充填体质量分数较高、含水率低,泡沫与浆体混合均匀、整体性好,更倾向于膏体(似膏体)的浆体类型,浆体开始流动后,剪切率与剪切应力之间呈非线性递减关系,曲线凸向剪切应力轴,属于屈服-假塑性体,符合H-B模型[17]。所以,本模拟中选用H-B模型进行分析,其剪切应力表达式为

(1)

(1)

式中: 为剪切应力;

为剪切应力; 为屈服应力;

为屈服应力; 为塑性黏度;

为塑性黏度; 为剪切速率。

为剪切速率。

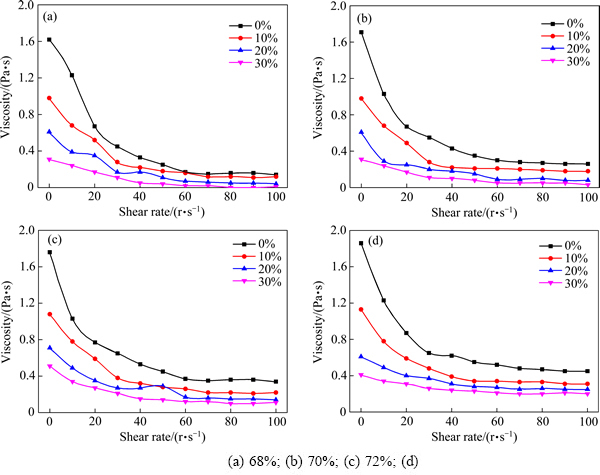

室内剪切试验采用布氏R/S型旋转流变仪,十字形转子可最大程度地减小对样品结构的破坏,克服圆柱面的滑移效应,提高测量的精度。灰砂比1:6条件下,质量分数68%、70%、72%和74%分别对应的气泡率0%~30%充填砂浆塑形黏度变化规律如图5所示。随着剪切速率的增大,剪切应力增加,塑形黏度呈递减趋势;当剪切速率超过60 r/s后,砂浆内部泡沫结构逐渐被破坏,剪切应力和塑性黏度趋于稳定。在一定质量分数下,随着气泡含量的增多,塑性黏度不断减小,表明气相成分的加入有效地降低了浆体的黏度,改善了浆体的流变性能。

图5 不同剪切速率下气泡率和质量分数对塑性黏度的影响

Fig. 5 Influence of different bubble rate and mass fraction on viscosity at different shearing rates

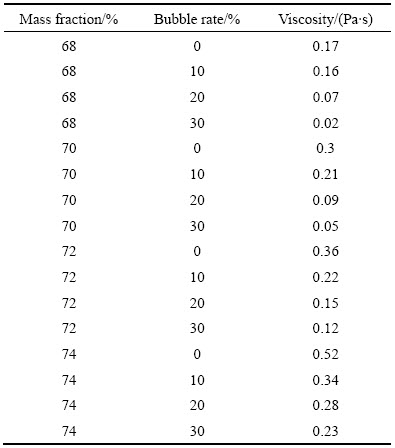

将剪切速率60 r/s时,不同质量分数和气泡率情况下塑形黏度统计于表2中。一般情况下,塑性黏度在0.1~0.4 Pa·s之间时料浆不会发生离析,且具有较好的流动性。由表2可知,质量分数为68%和70%时,塑性黏度偏低,容易引发离析;质量分数为74%时,塑性黏度偏大,料浆流动性差;质量分数为72%时,气泡率0%、10%、20%和30%分别对应塑性黏度0.36、0.22、0.15和0.12 Pa·s,满足塑性黏度要求。

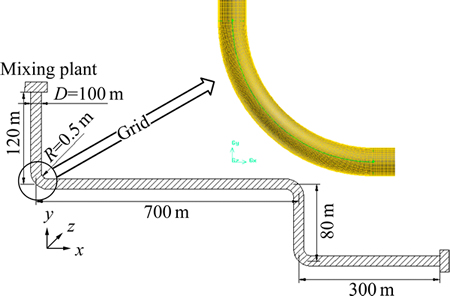

1.5 配比方案

综合全尾砂性质分析,塌落度和流变性能测试结果,为保证料浆具有较好的流动性,满足自流输送的需求,对灰砂比1:6,质量分数72%,气泡率0%、10%和20%条件下的配备方案进行模拟研究。如表3所列,将按照3种配比方案制作的充填体试块在恒温养护箱中进行养护,分别养护7和28 d后测定其单轴抗压强度均满足充填体强度要求(按照矿山充填要求,7和28 d单轴抗压强度分别不低于0.7和1.5 MPa)。

表2 剪切速率为60 r/s时不同气泡率和质量分数对塑性黏度的影响

Table 2 Influence of different bubble rate and mass fraction on viscosity when shearing rate is 60 r/s

表3 充填砂浆配比方案

Table 3 Proportioning scheme of filling slurry

2 CFD模拟

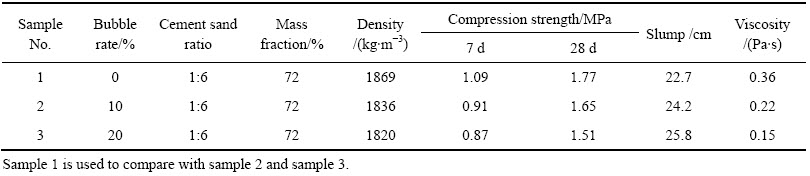

2.1 模型建立

该矿山充填管路线路为长距离输送,成W型。充填管首先由地表经120 m长竖井到达0 m水平,然后通过700 m平巷输送到达0~-280 m盲竖井口,向下80 m到达-80 m中段然后经300 m平巷到达需充填空区,充填管线简图见图6。使用Gambit软件建立充填管道3D立体模型,充填管为管径100 mm的无缝钢管,管道高程200 m,水平输送距离1000 m,充填倍线6,管道连接处选用90°圆弧弯管连接,半径为0.5 m,设计充填能力60~80 m3/h。模型共建立3处弯管,能够更详细地分析弯管处料浆速度和压力分布情况。将建好的3D充填管道模型网格化输出*.msh文件导入Fluent 12.0中计算,最后得到流体计算结果。

图6 充填管道线路简图及弯管处网格划分图

Fig. 6 Chart of backfilling pipeline and gridding of elbow

2.2 计算模型

2.2.1 入口速度计算

入口初速度计算公式为

(2)

(2)

式中:Q为料浆流量,m3/h;D为充填管道内径,m;k为安全系数取值,取1.1。

2.2.2 雷诺数计算

流体的流动状态可以通过雷诺数的计算来判断。一般情况下认为当雷诺数Re小于2300时,管道内流体的流动状态为层流;当雷诺数Re大于2300,但是小于4000时,流动状态为过渡状态,流动状态可能是层流也可能是紊流;当雷诺数Re大于4000时,流动状态为紊流状态。在数值模拟计算中,为了方便使用和判断流体状态,通常情况下当雷诺数大于2300,即认为流体处于紊流状态[18]。

三相流的泡沫砂浆为非牛顿体,采用基于塑性黏度定义的雷诺数公式为

(3)

(3)

式中:Re为雷诺数; 为砂浆密度,kg/m3;v为料浆流速,m/s;D为充填管道内径,m;k为安全系数取值,这里取1.1。

为砂浆密度,kg/m3;v为料浆流速,m/s;D为充填管道内径,m;k为安全系数取值,这里取1.1。

2.3 边界条件

模型计算的边界条件如下[19]:

1) 壁面边界:管道全程使用标准壁面条件;

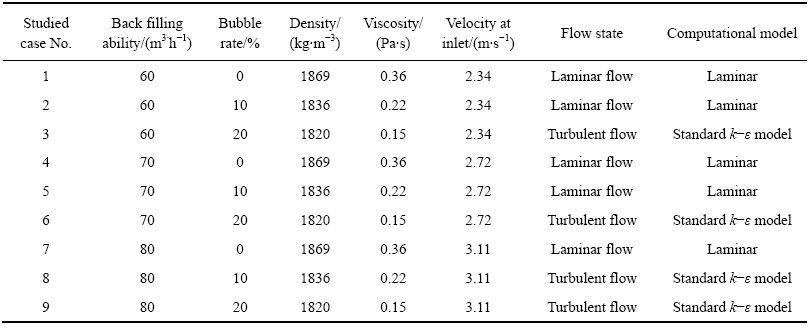

2) 入口边界:在管道入口使用速度入口边界条件,取值如表4所列。

3) 出口边界:在管道出口使用流体出口边界条件。

2.4 控制方程

充填料浆CFD计算通过连续性、动量、压力平衡方程来适应边界条件,料浆在考虑自重应力的影响下进入充填管道,并克服沿程阻力从管道出口流出。连续性、动量、压力控制方程公式如下:

(4)

(4)

表4 模型初始条件

Table 4 Initial condition of model

(5)

(5)

(6)

(6)

式中:t为时间; 为浆体的密度;v为浆体的速度;X,Y,Z表示流体微元在各个方向上的面力;F指流体微元面力合力;

为浆体的密度;v为浆体的速度;X,Y,Z表示流体微元在各个方向上的面力;F指流体微元面力合力; 表示流体黏度;F1、F2为相应位置处压力;g为重力加速度;hf表示流体从z1位置到z2位置的阻力;

表示流体黏度;F1、F2为相应位置处压力;g为重力加速度;hf表示流体从z1位置到z2位置的阻力; 为料浆重度。

为料浆重度。

模拟研究中假设充填浆体满足一下条件[20]:1) 充填料浆保持连续性,无间隙。浆体具有恒粘性,不随温度、时间变化而变化;2) 浆体不可压缩;3) 不考虑振动、应力波影响;4) 不考虑热交换。

计算区域和控制方程的离散采用有限体积法,并选取二阶迎风格式进行离散;流场数值计算采用分离解法中的压力耦合方程组的半隐式方法(SIMPLE算法),模型初始条件如表4所列。将表4中9种方案在Fluent12.0.1中进行求解。

3 结果与分析

3.1 管道阻力分析

为实现管道自流输送,必须要求料浆重力产生的压力必须大于或等于管道的压力损失。重力产生压力计算公式如式(7)所示,管道压力损失为管道入口和出口的全压力差,计算公式如式(8)所示[18]。

(7)

(7)

(8)

(8)

式中:p为重力产生压力;h为管道输送高差;hf阻力损失;py为进出口全压差,即管道阻力损失;pin入口全压;pout为出口全压。

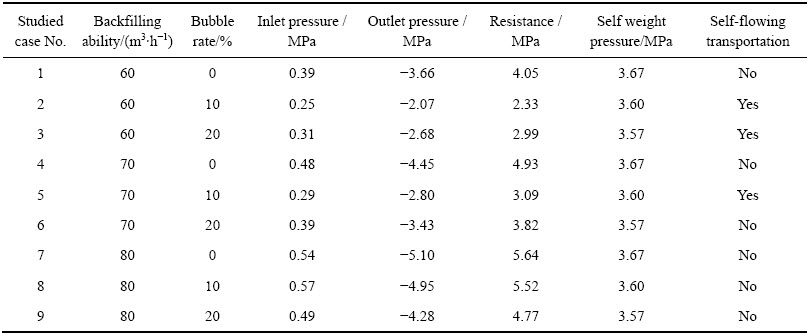

表5所列为不同条件下的管道阻力。由表5可知,方案2(充填能力60 m3/h,气泡率10%)、方案3(充填能力60 m3/h,气泡率20%)和方案5(充填能力70 m3/h,气泡率10%)的沿程阻力小于自身质量产生压力,满足充填自流输送要求。当充填能力一定时,气泡率越高,沿程阻力越小,越容易实现管道自流输送,泡沫砂浆比普通充填砂浆具有更好的流动性和输送性。其中,气泡率10%,流量为60 m3/h时阻力最小为2.33 MPa。

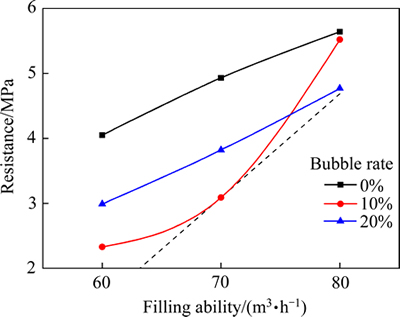

图7所示为不同气泡率和充填能力下的管道沿程阻力变化规律。由图7可知,在气泡率一定的情况下,阻力损失随流量的增加而增加。将不同条件下阻力损失情况绘制曲线图,观察气泡率10%曲线可知,随着流量的不断增大,浆体流动状态由层流逐渐过渡到湍流,局部阻力逐渐增大,导致流量在超过70 m3/h后发生突变,阻力损失迅速增大,对管道的磨损快速增强。

综合分析可得,方案2(气泡率10%,流量60 m3/h)时阻力最小为2.33 MPa,较气泡率为0%的充填砂浆4.05 MPa降低1.72 MPa,降低比例约为42.5%,大幅减小了对管道的磨损,且料浆保持较好的流动性。

表5 不同条件下的管道阻力

Table 5 Resistance of different studied cases

图7 不同气泡率和充填能力下的管道沿程阻力变化规律

Fig. 7 Resistance under different bubble rates and backfilling abilities

3.2 弯管分析

3.2.1 压力分析

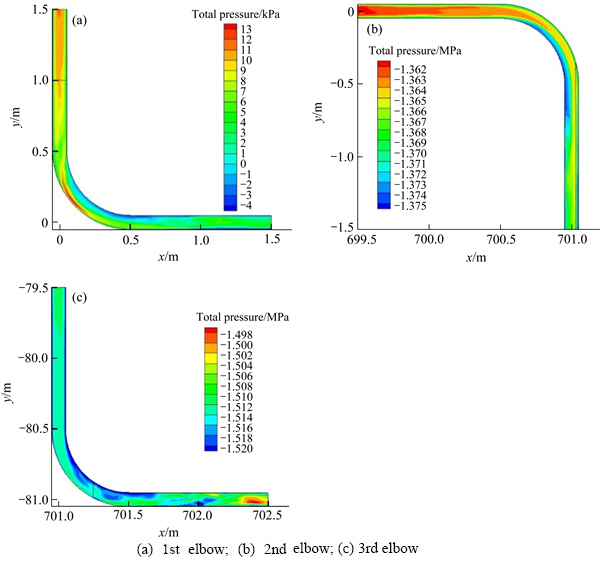

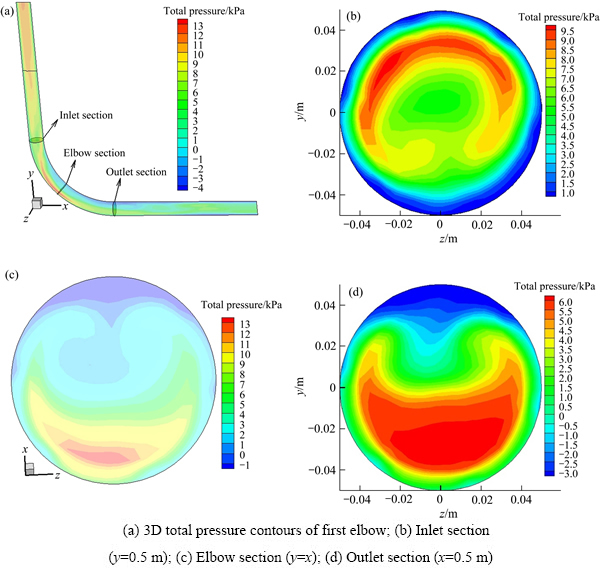

以沿程阻力最小的方案2(气泡率10%,流量60 m3/h)为研究对象对弯管处全压进行分析。3处弯管全压云图如图8所示。分析可得,弯管进出口全压差较大,说明料浆在弯管处阻力较大。料浆在进入管道时全压呈均匀降低趋势,在进入弯管部分和弯管出口部分,全压变化紊乱,最大全压值由管道中心转移到弯管内下侧壁,弯管内上、下侧壁压力差明显,说明弯管内下侧壁管道磨损更为严重。

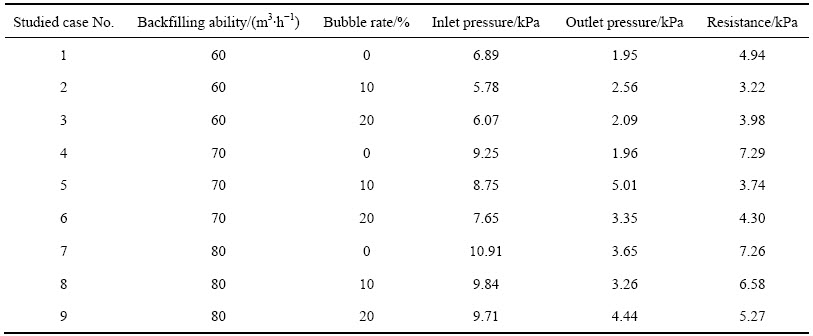

以模型中第1个弯管为例,将弯管处入口、出口的全压值统计于表6。分析得气泡率10%,流量60 m3/h时弯管处阻力最小为0.00322 MPa,较气泡率为0%的充填砂浆弯管处阻力0.00494 MPa减少了0.00172 MPa,降低比例约为34.8%,结果与4.1中全管沿程阻力分析结果基本一致。

取第1个弯管入口截面(y=0.5 m)、弯管截面(y=x)和出口截面(x=0.5 m),研究压力在管道垂直面上的变化情况,如图9所示。分析可知,管道内最大全压值由管道中心向下侧偏移,管道内下侧壁全压值快速增大,下侧壁磨损严重。

3.2.2 速度分析

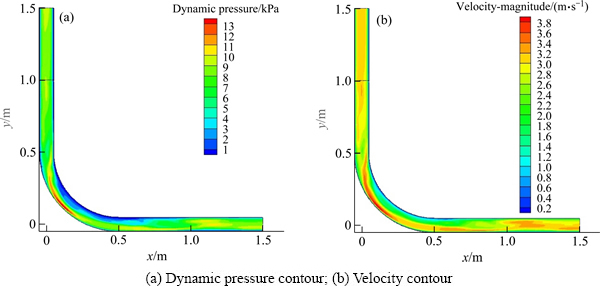

动压计算公式如下:

(9)

(9)

式中:pv为动压; 为密度;v为速度。当密度一定时,动压随速度的2次方指数增长。

为密度;v为速度。当密度一定时,动压随速度的2次方指数增长。

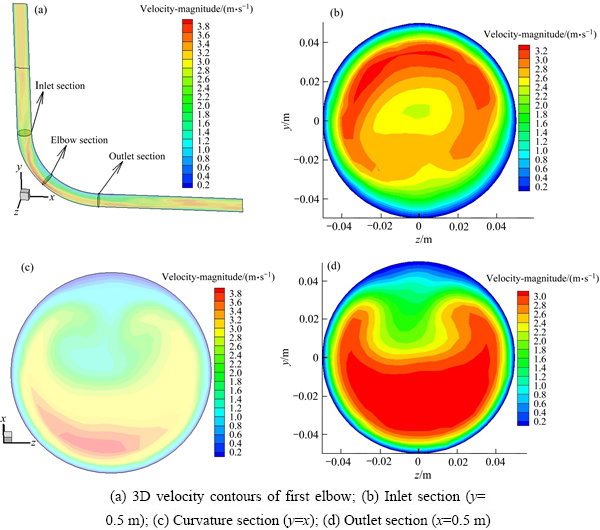

对方案2(气泡率10%,流量60 m3/h)时第1个弯管处流体速度情况进行分析。图10所示为第1个弯管处动压与速度云图。由图10可知,动压与速度的变化趋势基本保持一致,弯管处最大动压差达到0.012 MPa,速度差达到3.6 m/s。由于速度的突然增大会对料浆中固体颗粒施加作用力,使得相邻固体颗粒间的平衡被破坏,导致粒径较大颗粒发生沉降,在弯管处淤积,造成堵管。另外,料浆速度的增大使得料浆对管壁的冲击增强,摩擦阻力增大,容易造成管道内壁磨损,甚至管道发生变形。如图10所示,在弯管内侧壁,速度和动压局部快速增大,对弯管壁施加压力,容易造成对弯管内下侧壁磨损。

对第1处弯管入口截面(y=0.5 m)、弯管截面(y=x)和出口截面(x=0.5 m)研究流体速度在管道垂直面上的变化情况,结果如图11所示。由图10可知,管道内速度最大值点由管道中心线向管道内下侧方偏移,道内下侧壁速度快速增大,造成管壁磨损相对严重。料浆在通过弯管的过程中,料浆最高流速位于转弯处偏下位置,为3.8 m/s;按照高流速大于3 m/s统计,在弯管截面内超过一半的区域达到高流速,并且集中于管道内下侧方,弯管内下侧面磨损严重。最高流速小于4 m/s,满足管道输送速度要求。

图8 方案2中3处弯管全压云图

Fig. 8 Total pressure contours of three elbows in case 2

表6 方案2中第1处弯管处压力分析

Table 6 First elbow pressure analyze of case 2

图9 方案2中第1处弯管垂直面全压云图

Fig. 9 Total pressure contours of first elbow vertical surface in case 2

图10 方案2中第1处弯管动压和速度云图

Fig.10 Dynamic pressure and velocity contours of first elbow in case 2

图11 方案2中第1处弯管垂直面速度云图

Fig. 11 Velocity contours of first elbow vertical surface in case 2

3.3 综合分析

对于在弯管处容易出现最大流速,造成管道磨损、堵管、爆管等事故的问题,在工程实际中应当采取有效的措施来降低料浆对弯管处的冲击损坏。从增强耐磨性考虑,在弯管部分应该选用材质更加可靠的钢管。从降低管道磨损考虑,应适当地减小料浆的输入速度;采用变管径的方式输送料浆,尽量实现满管流输送;在弯管处使用具有降阻性能的缓冲弯头等方法。

综合上述分析,气泡率10%、灰砂比1:6、质量分数72%为最佳配比方案,在管道输送中克服阻力2.33 MPa,流动性最好在弯管处对管道的磨损最小,满足自流输送要求,输送能力为60 m3/h。

4 结论

1) 运用CFD技术建立泡沫砂浆W型管长距离管

道输送性能研究3D数值分析模型,对其管道和弯管处压力、速度进行模拟分析。通过对输送流量60~80 m3/h、气泡率0~30%不同配合方式模拟,结果表明泡沫砂浆三相流较普通两相流充填砂浆具有更好的流动性。灰砂比1:6、气泡率10%、流量60 m3/h时阻力最小为2.33 MPa,较气泡率为0%的充填砂浆4.05 MPa降低1.72 MPa,降低比例约为42.5%,满足自流输送要求,为最佳配比方案。

2) 通过对弯管处压力和速度模拟分析,泡沫砂浆较普通砂浆能有效地降低弯管处阻力损失。另外,在弯管处由于惯性力的存在,压力和料浆流速最大值在弯管处由管道中心向下偏移,且压力和料浆流速迅速增大,破坏料浆内平衡,料浆对弯管内下侧壁冲击增强,摩擦阻力增大,容易造成管道磨损、堵管,甚至爆管。在工程实际中应当采取选用耐磨材料、变管径输送等方法进行防治。

3) 结合室内试验和CFD模拟对泡沫砂浆管道输送性能进行研究,为充填料浆的管道输送研究与设计提供了新的思路。CFD技术能够为管道输送研究提供直观准确的依据,在流体流变特性和降阻方法创新方面还有更为广阔的应用空间。

REFERENCES

[1] BELTR N J P, CECI P, MIGUEZ P, CASALI P. Construction of slurry pipelines[J]. Procedia Engineering, 2016, 138: 27-130.

N J P, CECI P, MIGUEZ P, CASALI P. Construction of slurry pipelines[J]. Procedia Engineering, 2016, 138: 27-130.

[2] EVERY R L, HUGHES R C. Transportation of liquids and slurries: US, US 3389714 A[P]. 1968.

[3] COWPER S N T, COWPER J N T, THOMAS A D. Slurry pipelines: Past, present and future[J]. Australian Journal of Multi-disciplinary Engineering, 2015, 7(2): 189-196.

[4] 邓代强, 王 莉, 周 喻, 张友轩. 充填料浆L型管道自流输送模拟试验分析[J]. 广西大学学报(自然科学版), 2012, 37(4): 837-843.

DENG Dai-qiang, WANG Li, ZHOU Yu, ZHANG You-xuan. Experimental analysis on the transportation simulation of filling slurry in L-shape pipeline[J]. Journal of Guangxi University (Nature Science Edition), 2012, 37(4): 837-843.

[5] COWPER S N T, COWPER J N T, THOMAS A D. Slurry pipelines: Past, present and future[J]. Australian Journal of Multi-disciplinary Engineering, 2015, 7(2): 189-196.

[6] MARRADI A, PINORI U, BETTI G. The use of lightweight materials in road embankment construction[J]. Procedia-Social and Behavioral Sciences, 2012, 53(53): 1000-1009.

[7] AMRAN Y H M, ALI A A A, RASHID R S M, SAFIEE N A. Structural behavior of axially loaded precast foamed concrete sandwich panels[J]. Construction & Building Materials, 2016, 107: 307-320.

[8] 张耀平, 苏晓萍, 谭 伟, 杨双有, 郭维军. 泡沫砂浆充填体的应用价值研究[J]. 金属矿山, 2013, 42(10): 40-42.

ZHANG Yao-ping, SU Xiao-ping, TAN Wei, YANG Shuang-you, GUO Wei-jun. The application value of foam mortar filling body[J]. Metal Mine, 2013, 42(10): 40-42.

[9] 陈忠平, 翟淑花, 高 谦, 董 璐. 泡沫砂浆充填体力学特性及其应用研究[J]. 金属矿山, 2010, 39(8): 7-10.

CHEN Zhong-ping, ZHAI Shu-hua, GAO Xian, DONG Lu. Research on the mechanical prosperities of foam mortar backfill and its application[J]. Metal Mine, 2010, 39(8): 7-10.

[10] ZHANG W. Evaluation of effect of viscosity changes on bubble size in a mechanical flotation cell[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(9): 2964-2968.

[11] ZHANG Q L, CUI J Q, ZHENG J J, WANG X M, WANG X L. Wear mechanism and serious wear position of casing pipe in vertical backfill drill-hole[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(11): 2503-2507.

[12] HURTADO J P, ACU A E I. CFD analysis of 58 Adit main fans parallel installation for the 2015–2019 underground developments of the new level mine project[J]. Applied Thermal Engineering, 2015, 7(4): 2626-2637.

A E I. CFD analysis of 58 Adit main fans parallel installation for the 2015–2019 underground developments of the new level mine project[J]. Applied Thermal Engineering, 2015, 7(4): 2626-2637.

[13] WANG Xin-min, ZHAO Jian-wen, XUE Jun-hua, YU Guo-feng. Features of pipe transportation of paste-like backfilling in deep mine[J]. Journal of Central South University of Technology, 2011, 18(5): 1413-1417.

[14] 吴 迪, 蔡嗣经, 杨 威, 王文潇, 王 章. 基于CFD的充填管道固-液两相流输送模拟及试验[J]. 中国有色金属学报, 2012, 22(7): 2133-2140.

WU Di, CAI Si-jing, YANG Wei, WANG Wen-zhang, WANG Zhang. Simulation and experiment of backfilling pipeline transportation of solid-liquid two-phase flow based on CFD[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 2133-2140.

[15] KIM T H, KIM T H, KANG G C. Performance evaluation of road embankment constructed using lightweight soils on an unimproved soft soil layer[J]. Engineering Geology, 2013, 160(13): 34-43.

[16] 沈慧明, 吴爱祥, 姜立春, 王贻明, 焦华喆. 全尾砂膏体小型圆柱塌落度检测[J]. 中南大学学报(自然科学版), 2016, 47(1): 204-209.

SHEN Hui-ming, WU Ai-xiang, JIANG Li-chun, WANG Yi-ming, JIAO Hua-zhe. Small cylindrical slump test for unclassified tailings paste[J]. Journal of Central South University (Science and Technology), 2016, 47(1): 204-209.

[17] 杨 建, 王新民, 张钦礼, 柯愈贤. 含硫高黏性三相流态充填浆体管道输送性能[J]. 中国有色金属学报, 2015, 25(4): 1049-1055.

YANG Jian, WANG Xin-min, ZHANG Qing-li, KE Yu-xian. Pipeline transportation properties of high viscosity sulfur-content filling slurry in three-phase flow[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 1049-1055.

[18] 张钦礼, 刘 奇, 赵建文, 刘贱刚. 深井似膏体充填管道的输送特性[J]. 中国有色金属学报, 2015, 25(11): 3190-3195.

ZHANG Qin-li, LIU Qi, ZHAO Jian-wen, LIU Jian-gang. Pipeline transportation characteristics of filling paste-like slurry pipeline in deep mine[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(11): 3190-3195.

[19] KURNIA J C, SASMITO A P, MUJUMDAR A S. CFD simulation of methane dispersion and innovative methane management in underground mining faces[J]. Applied Mathematical Modelling, 2014, 38(14): 3467-3484.

[20] FU Y, YUAN J, YUAN S, PACE G, D’AGOSTINO L, HUANG P. Numerical and experimental analysis of flow phenomena in a centrifugal pump operating under low flow rates[J]. Journal of Fluids Engineering, 2014, 137(1): 205–207.

CFD simulation of transportation properties of W type and long distance pipeline for foam slurry backfilling

CHEN Xin, SHI Xiu-zhi, ZHOU Jian, QIU Xian-yang, LIN Xue-fei

(School of Resources and Safety Engineering, Central South University, Changsha 410083, China)

Abstract: A three-dimensional model, W type and long distance backfilling pipeline transportation model was developed by the computational fluid dynamics technology (CFD), which was used to study the pipeline transportation properties of three-phase flow foam slurry. Based on the laboratory slump and rheological properties test, the pressure and velocity of pipeline and elbow were studied by CFD under different ratios and backfilling ability. The results show that, the three-phase flow foam slurry can effectively reduce the pipeline transportation resistance and has better liquidity than ordinary slurry. Furthermore, at the elbow, the maximum pressure and velocity transfer to the lower side of the pipe from the pipe center, and the maximum velocity is 3.8 m/s, meeting the stability requirements. The best proportioning scheme is the bubble rate of 10%, the cement sand ratio of 1:6, the mass fraction of 72% and the backfilling ability of 60 m3/h. The resistance at pipeline and elbow are 2.33 and 3.22 kPa, respectively, and it can realize the self-flowing transportation. CFD technology is good at providing intuitive and accurate basis for pipeline transportation research, and would have a wider application space in the study of fluid rheological properties and resistance reduction methods.

Key words: foam slurry; W type pipeline; long distance; transportation property; computational fluid dynamics; bubble rate

Foundation item: Project(2013BAB02B05) supported by the National Science and Technology Pillar Program during the 12th “Five-year” Plan Period, China; Project(2015CX005) supported by Innovation Driven Plan of Central South University; Project(2016zzts096) supported by the Fundamental Research Funds for the Central Universities of Central South University

Received date: 2016-01-20; Accepted date: 2016-06-15

Corresponding author: SHI Xiu-zhi; Tel: +86-13974801752; E-mail: csublasting@163.com

(编辑 龙怀中)

基金项目:国家“十二五”科技支撑计划资助项目(2013BAB02B05 );中南大学“创新驱动计划”资助项目(2015CX005);中南大学中央高校基本科研业务费专项资金资助(2016zzts096)

收稿日期:2016-01-20;修订日期:2016-06-15

通信作者:史秀志,教授,博士;电话:13974801752;E-mail: csublasting@163.com

摘 要:针对泡沫砂浆三相流管道输送特性研究问题,以国内某铅锌矿为研究对象,运用计算流体力学(CFD)技术建立泡沫砂浆W型管长距离管道输送性能研究3D数值分析模型。在室内塌落度和流变特性试验的基础上,对不同配比及不同充填能力料浆输送中管道和弯管处压力、速度进行CFD模拟分析。结果表明:泡沫砂浆三相流可有效降低管道输送阻力,较普通两相流充填砂浆具有更好的流动性;通过弯管处压力、速度模拟可得,管道内压力、速度最大值点由管道中心线向管道内下侧方偏移,弯管处最大速度3.8 m/s,满足稳定性要求;当气泡率为10%、灰砂比为1:6、质量分数为72%、流量为60 m3/h时管道阻力最小为2.33 MPa,弯管处阻力最小为3.22 kPa,满足自流输送要求,为最佳配比方案。CFD技术能够为管道输送研究提供直观准确的依据,在流体流变特性和降阻方法创新方面还有更为广阔的应用空间。

[2] EVERY R L, HUGHES R C. Transportation of liquids and slurries: US, US 3389714 A[P]. 1968.

[4] 邓代强, 王 莉, 周 喻, 张友轩. 充填料浆L型管道自流输送模拟试验分析[J]. 广西大学学报(自然科学版), 2012, 37(4): 837-843.

[8] 张耀平, 苏晓萍, 谭 伟, 杨双有, 郭维军. 泡沫砂浆充填体的应用价值研究[J]. 金属矿山, 2013, 42(10): 40-42.

[9] 陈忠平, 翟淑花, 高 谦, 董 璐. 泡沫砂浆充填体力学特性及其应用研究[J]. 金属矿山, 2010, 39(8): 7-10.

[14] 吴 迪, 蔡嗣经, 杨 威, 王文潇, 王 章. 基于CFD的充填管道固-液两相流输送模拟及试验[J]. 中国有色金属学报, 2012, 22(7): 2133-2140.

[16] 沈慧明, 吴爱祥, 姜立春, 王贻明, 焦华喆. 全尾砂膏体小型圆柱塌落度检测[J]. 中南大学学报(自然科学版), 2016, 47(1): 204-209.

[17] 杨 建, 王新民, 张钦礼, 柯愈贤. 含硫高黏性三相流态充填浆体管道输送性能[J]. 中国有色金属学报, 2015, 25(4): 1049-1055.

[18] 张钦礼, 刘 奇, 赵建文, 刘贱刚. 深井似膏体充填管道的输送特性[J]. 中国有色金属学报, 2015, 25(11): 3190-3195.