文章编号:1004-0609(2014)01-0137-08

电流密度对柔性摩擦辅助电沉积镍镀层质量的影响

吕 镖1,2,胡振峰3,汪笑鹤2,徐滨士2

(1. 东北大学 材料与冶金学院,沈阳 110819;

2. 装甲兵工程学院 再制造技术国防科技重点实验室,北京 100072;

3. 装甲兵工程学院 机械产品再制造国家工程研究中心,北京 100072)

摘 要:

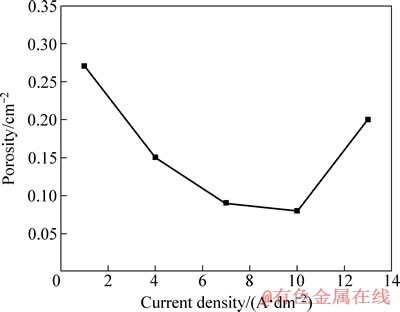

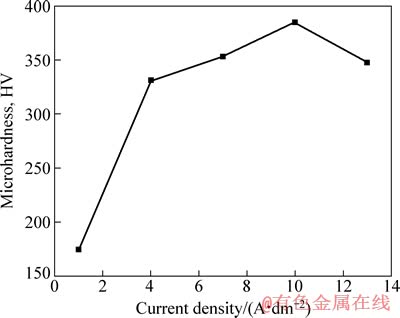

为提高镀层沉积速度和沉积质量,采用新型的柔性摩擦辅助电沉积技术在不同的电流密度下制备了镍镀层。利用SEM、XRD、X射线应力衍射仪以及硬度计等手段对镍镀层的组织结构和性能进行了表征。结果表明:电流密度对柔性摩擦辅助电沉积镍镀层的质量具有重要影响。在1~13 A/dm2的电流密度范围内,随着电流密度的增大,柔性介质的摩擦整平作用逐渐减弱,镀层的择优取向发生了(111)晶面向(200)晶面的过渡转变;当电流密度达到13 A/dm2时,镍镀层出现了(200)和(220)晶面的双择优取向,但择优取向程度不大;电流密度为10 A/dm2时,柔性摩擦辅助电沉积镍镀层具有最低的拉应力,为150 MPa左右,最小的表面粗糙度为Ra=0.48 μm,最小的孔隙率为0.08 cm-2,最高的硬度为385 HV。

关键词:

中图分类号:TG174.441 文献标志码:A

Effect of current density on quality of electrodeposited Ni coatings by flexible friction

Biao1, 2, HU Zhen-feng3, WANG Xiao-he2, XU Bin-shi2

Biao1, 2, HU Zhen-feng3, WANG Xiao-he2, XU Bin-shi2

(1. School of Materials and Metallurgy, Northeastern University, Shenyang 110819, China;

2. National Key Laboratory for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China;

3. National Engineering Research Center of Mechanical Products Remanufacturing,

Academy of Armored Forces Engineering, Beijing 100072, China)

Abstract: In order to improve the speed and quality of deposition, Ni coatings were prepared by a novel flexible medium friction assisted electrodeposition technology at different current densities. The microstructures and properties of the Ni electroplating were characterized by SEM, XRD, X-ray stress diffraction and micro hardness tester, respectively. The results show that the current density has important effect on the quality of electrodeposited Ni coatings by flexible medium friction. At the current density of 1-13 A/dm2, with increasing current density, the leveling power gradually becomes weaken by flexible medium friction, and the preferred orientation of Ni coatings transits from (111) crystal face to (200) crystal face. When the current density reaches 13 A/dm2, the electrodeposited Ni shows dual preferred orientation of (200) and (220) crystal face, but the degree is not too high. At the current density of 10 A/dm2, flexible medium friction assisted Ni electroplating has the lowest residual stress about 150 MPa, lowest surface roughness Ra of 0.48 μm, lowest porosity of 0.08 cm-2 and highest microhardness of 385 HV.

Key words: electrodeposition; current density; flexible friction; microstructure; preferred orientation

电镀镍广泛应用于汽车、机械、仪表及日用工业品中,作为防护装饰性镀层、镀银或镀金的扩散阻挡层、镀铬的中间层等[1-2]。但传统电镀镍在较大电流密度下,受阴极析氢、杂质、尖端放电效应等因素的影响,镀层表面存在诸如针孔、麻点、积瘤等缺陷,并且上述缺陷会随着沉积时间的延长迅速扩大,使镀层表面质量变坏,进而影响镀层的均匀性、性能及其生产效率,严重时会造成镀层烧焦、起皮、脱落等缺陷[3-4]。

采用阴极移动、阴极旋转、压缩空气和超声搅拌等方式可以改善液相传质过程[5],在一定程度上提高电沉积速度,但受阴极界面扩散层厚度的影响,沉积速度提高程度极其有限。以电镀镍为例,为了消除析氢的不利影响,并得到光亮平整的镀层,通常需要在镀液中添加一定量的润湿剂(如十二烷基硫酸钠)、光亮剂(如糖精)和整平剂(如香豆素)。润湿剂的添加虽会降低电极与溶液间的界面张力,有利于氢气的溢出,但镀液表面容易产生大量泡沫,既可能影响镀层正常的电沉积,又能导致工件移出带走镀液的流失。镀液中的添加剂一般会随着电沉积的进行而消耗,使镀液成分发生变化,一方面使镀液的维护变得困难,另一方面会导致镀层中含有更多的有机夹杂物,从而影响金属镀层的纯度,有时还会引起镀层脆性的增大以及镀层与金属基体结合不良等缺陷[6-9]。

为了既能降低添加剂的不利影响,又能够提高电沉积的速度和质量,很多学者在不含添加剂的镀液中进行了外力摩擦强化电沉积实验研究。如梁志杰等[10]等开发了摩擦电喷镀技术,使摩擦块在一定的压力作用下摩擦镀层表面,不仅对镀层进行了机械活化作用,而且限制了部分晶粒在垂直方向上的过快增长,去除镀层表面的浮层和粗晶粒层,改善了电沉积过程,因而镀层组织更加致密,晶粒更加细化,镀层性能得以提高,实现了镀层的大厚度和快速电沉积相结合;宁朝辉等[11]和NING等[12]通过采用机械振动装置驱动玻璃球运动撞击阴极表面,以此来改善晶粒的生长方式和镍镀层的组织结构;ZHU等[13]通过采用陶瓷微珠硬质粒子磨擦工件表面,提高回转体类零件电沉积镍镀层的光亮性和机械性能。

硬质摩擦块或非金属颗粒的磨损不仅容易造成镀层夹杂,而且在装配、更换或清洗等方面多有不便。不同于上述硬质材质摩擦阴极的方法,本文作者提出一种柔性摩擦辅助电沉积技术,即在电沉积过程中通过具有一定韧性和强度的柔性介质间断摩擦阴极表面,试图起到驱氢、除杂和整平等效果,研究电流密度对柔性摩擦辅助电沉积镍镀层组织结构和性能的影响,以期探索和揭示柔性介质摩擦在镍的电沉积过程中的作用规律,并提升传统电沉积镍的沉积速度、质量和性能。

1 实验

1.1 实验装置与方法

采用自行设计研制的平板类零部件柔性摩擦辅助电沉积装置,该装置由运动控制装置、刷板、阳极板和电沉积槽构成。刷板、阳极板固定安装在电沉积槽一侧,镀件安装在运动控制装置上且处于电沉积槽内,镀件的被镀面与阳极板平行相对,镀件、阳极板分别与直流电源的负极、正极连接,刷板上栽有的柔性介质朝向镀件的被镀面,镀件受运动控制装置控制在槽内作水平往复直线运动,当镀件运动到柔性介质前端时,镀件的被镀面与柔性介质之间作相对摩擦运动。柔性介质采用不导电、廉价且弹性较好的PA材质,其排列方式如毛刷结构,但介质与介质根部之间相距一定距离,并控制所有柔性介质与阴极平板镀件的接触过盈量在2 mm左右。图1所示为柔性摩擦辅助电沉积装置的示意图。

基体为A3钢,尺寸为50 mm×100 mm×2 mm,镀覆面积为0.3 dm2,余面用绝缘材料密封。镍板(99.9%)作为阳极。采用HP6012B直流电源和改进的Watts Ni镀液,其镀液组成为:硫酸镍(NiSO4·6H2O) 260~280 g/L,氯化镍(NiCl2·6H2O)40~50 g/L,硼酸(H3BO3)40 g/L,不含任何添加剂。工艺条件:室温,阴极移动速度为12 m/min,运动距离为26 cm,电沉积时间为30 min。电沉积工艺流程为电化学除油→强活化→弱活化→电沉积镍,每道工序之间用蒸馏水将镀件冲洗干净。

1.2 检测方法

采用Philips Quanta200型扫描电子显微镜(SEM)观察镍镀层的表面形貌;采用OLYMPUS LEXT OLS 4000 三维测量激光共焦显微镜非接触测量镀层的表面粗糙度,每个试样测量3次取其平均值;采用贴滤纸法(10 g/L铁氰化钾和20 g/L氯化钠)测试镀层的孔隙率[14];采用D8 Advance型多晶X射线衍射仪(XRD)分析镀层的择优取向。试验采用Cu靶(λ=0.154 06 nm),管电压为40 kV,管电流为40 mA。晶面择优取向的程度用晶面(hkl)织构系数TC(hkl)来表征[15]。

图1 柔性摩擦辅助电沉积装置示意图

Fig. 1 Schematic diagram of flexible friction assisted electroplating apparatus

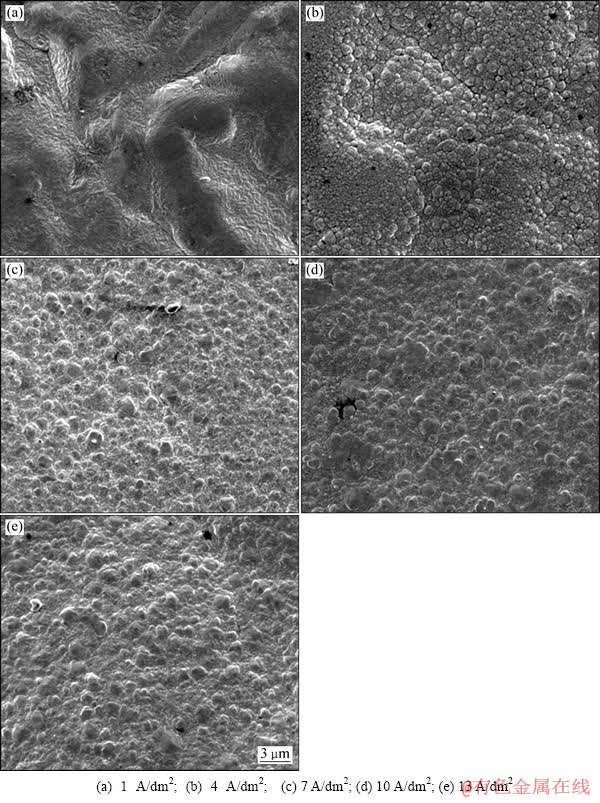

图2 电流密度对柔性摩擦辅助电沉积镍镀层表面形貌的影响

Fig. 2 Effect of current density on surface morphologies of flexible friction assisted Ni electroplating

(1)

(1)

式中:I(hkl)和I0(hkl)分别为电沉积试样和标准Ni粉末的(hkl)晶面的X射线衍射强度;n为衍射峰个数,n=4。

采用X-350A型X射线应力衍射仪测试镀层残余应力的大小。测量方法为侧倾固定Ψ法,Ψ角依次取为0、25、35和45°,衍射晶面为(220)晶面,应力常数-710 MPa/(°),2θ扫描起始角139°,终止角128°。

采用HVS-1000数显显微硬度计测定镀层的显微硬度,载荷1 N,加载时间15 s。每个试样测量6个数据,取其平均值作为最终结果。

2 结果与讨论

2.1 电流密度对镍镀层组织结构的影响

2.1.1 对镀层形貌的影响

图2所示为电流密度对柔性摩擦辅助电沉积镍镀层表面形貌的影响。由图2可见,不同电流密度下柔性摩擦辅助电沉积镍镀层的表面形态、颗粒的大小及分布并不完全相同,但表面均不同程度的存在抛平现象,且这种作用程度随着电流密度的增大而逐渐减弱。在1~4 A/dm2的电流密度范围内,镀层表面由平整区域和凹陷部分组成(见图2(a)和(b)),在1 A/dm2的电流密度下,镀层平整部分难以区分晶粒大小,凹陷部分由针状物构成;而在4 A/dm2的电流密度下,平整部分的球形颗粒很细小,凹陷部分或未摩擦部位的颗粒尺寸却很粗大。在7~13 A/dm2的电流密度范围内,与相同条件下电镀镍相同的是镀层表面由大小不一的球形颗粒构成,但不同的是球形颗粒的顶端被抛平(图2(c)~(e)),这种顶端被整平作用随电流密度的增加整体呈现降低的趋势。当电流密度在10 A/dm2时,镀层表面的平整度和粗糙度均很低;当电流密度在13 A/dm2时,镀层表面粗糙度开始增加,同时镀层的球形颗粒尺寸大小、分布也变的很不均匀。

传统电沉积理论认为[16-17],镀层在形成过程中,要经历液相传质、表面转化、电子转移以及电结晶等步骤。其中,在电结晶步骤,新生的吸附态金属原子沿电极表面扩散到生长点进入金属晶格生长,或与其它新生原子集聚而形成晶核并长大,从而形成晶体。在较低电流密度(1~4 A/dm2)下,镀层的形成主要受表面扩散控制[18]。此时,阴极反应过电位相对较低,晶体的形核速率和生长速率均较低,金属离子于平台或其它等地放电后形成的吸附原子沿电极表面向扭折、坎坷等生长点或生长线的扩散路径相对较长,其扩散速率较低,因而,镀层沉积速率很慢。而柔性介质的摩擦具有清除阴极表面吸附杂质和增加阴极微观缺陷作用,相当于增加了表面活性点,缩短了吸附原子向生长点的扩散途径,因而其扩散速率相对增加,导致低凹部位晶体生长速度加快。然而,在正常的电沉积过程中,不管电流密度大小,镀层的生长通常以局部突出部位的尖端放电生长为主。活化后的基体表面具有一定的粗糙度,存在微观凹坑和凸起,局部突出部位(凸起)因电流密度较大而生长过快。在摩擦辅助电沉积过程中,运动的柔性介质一方面会优先与尖端部位摩擦接触,从而部分覆盖或屏蔽突出部位,并抑制垂直于基体表面凸起部位晶体的生长,对凸起镀层起到很强的整平作用,同时也会迫使电力线在阴极表面重新分布,使低凹区域的局部电流密度增大,从而加速其低凹部位晶体生长(见图2(a)和(b));另一方面,通过摩擦搅动未放电的金属离子向低凹部位迁移扩散,增加低凹处放电离子浓度,或者通过摩擦加快尖端放电的吸附原子向低凹缺陷的生长点或生长线的表面扩散速度,使晶体并入晶格生长的速度加快,因而使摩擦部位的镀层表面平整,未摩擦到的低凹镀层部位结晶粗大。在较高电流密度(7~10 A/dm2)下,阴极反应过电位相对较高,金属离子倾向于多处放电、形核。此外,柔性介质的摩擦作用能压缩金属离子匮乏层(扩散层),从而有效降低浓差极化,加快金属离子的液相迁移,因而,镀层的形成受电荷转移控制。由于电流密度增加,晶体的形核和生长速度均加快,柔性介质摩擦抑制尖端放电作用相对减弱,导致其整平能力下降,但柔性介质一方面通过摩擦覆盖阴极表面而增加局部电流密度,从而增加形核率,一方面通过阻碍未摩擦部位产生的吸附原子向摩擦部位的生长点表面扩散,使结晶过电位增加,因而镀层的颗粒大小较细、但分布不均,底部表现为电镀颗粒的主体特征,而顶部表现为被整平的特征。在高电流密度(13 A/dm2)下,阴极析氢速度加快,镀液浓差极化增加,柔性介质的摩擦和搅拌强度作用进一步减弱,因而镀层整平效果继续降低,但在镀层表面却未发现针孔、麻点等缺陷,这表明柔性介质摩擦还可以起到阻止氢气和吸附杂质在阴极表面长期滞留,避免形成凹坑、针孔、麻点等镀层缺陷。

与硬质材质的摩擦不同,柔性介质与镀层的摩擦所产生的切应力不足以磨削镀层表面,因而镀层的整平另有机制。近期,日本学者WATANABE[4]研究认为,离子放电过程中释放大量的热被人们疏忽,镀层并非只是一种金属材料,而是一种超冷固体。即从金属离子到金属镀层这个过程中包含一个液态金属的快速凝固过程。由此推断,柔性介质摩擦不仅可以通过影响金属离子放电而整平镀层(电化学整平),还可以通过摩擦尖端部位高温吸附镍原子而抑制晶体垂直生长,使吸附镍原子表面扩散到低凹部位生长,因而起到整平镀层的作用(物理整平)。高电流密度下放电离子数目虽多,金属离子倾向于多处放电、形核,高温吸附原子数量虽相应增加,但镀层的生长速度过快,因此,柔性介质的摩擦作用相对减弱。

无论是基于传统电沉积理论,还是基于电沉积凝固理论,柔性介质的摩擦确实影响了电沉积过程,并通过电化学整平和物理整平作用来实现镀层的平整。但由于采用柔性的介质并不致密,并且阴极移动距离较长,导致正常电镀时间所占比例较大,摩擦辅助电沉积时间较短,因而整平效果有限,并随着电流密度的增加而降低。通过缩短电镀时间所占的比例,增加柔性材质致密度和摩擦时间所占比例,可进一步改善镀层组织。

图3所示为电流密度在10 A/dm2下制备的柔性摩擦辅助电沉积镍镀层的截面形貌。由图3可见,基体/镀层结合紧密,镀层致密、无夹杂、裂纹等缺陷。由于柔性介质的摩擦具有搅拌、撕裂油膜及氧化膜、清除固体杂质等作用,因而,柔性介质的摩擦有利于得到与基体结合良好的镀层。

图3 柔性摩擦辅助电沉积镍镀层的截面形貌

Fig. 3 Cross section morphology of flexible friction assisted Ni electroplating

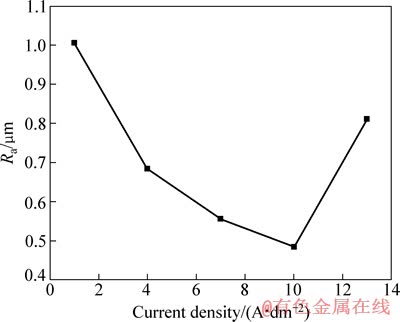

图4所示为电流密度对柔性摩擦辅助电沉积镍镀层表面粗糙度的影响。由图4可见,随着电流密度的增大,镀层的表面粗糙度先降低后增加,10 A/dm2时达到最小值Ra=0.48 μm,这种变化与表面形貌的观察结果相一致(图2(a)~(e))。在低电流密度下,尽管柔性摩擦的整平作用效果显著,但由于采用的柔性介质并不致密,因此,这种整平作用对镀层的突出部位影响较大,对凹陷部分影响较弱。此外,低电流密度下阴极反应的过电位较低,晶体的形核率也较低,镀层的晶粒尺寸较大,晶粒较大的镀层表面一般以倾斜的结晶平面为界,表面上的台阶相当高,同时晶粒边界形成深谷[18],从而镀层的表面粗糙度较高。随着电流密度的增大,柔性摩擦的整平作用虽减弱,但电化学极化增大,阴极反应过电位增高,晶核临界半径尺寸变小,晶体的形核率增加,使晶体的形核速度大于生长速度,因而镀层晶粒尺寸变得细小和致密,这种作用在电流密度为10 A/dm2达到最大,此时镀层的表面粗糙度最低;当电流密度达到13 A/dm2,柔性摩擦的整平作用继续减弱,阴极析氢变得更加严重,阴极/溶液界面处镍离子的反应消耗加快,镀液中的离子供应不充足,因此,镀层的表面粗糙度又开始增高。

图4 电流密度对柔性摩擦辅助电沉积镍镀层表面粗糙度的影响

Fig. 4 Effect of current density on surface roughness of flexible friction assisted Ni electroplating

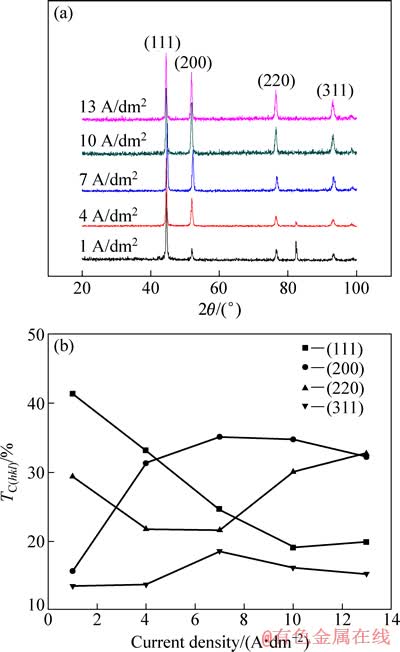

2.1.2 对镀层结构的影响

图5所示为不同电流密度下镍镀层的XRD谱及其织构系数(TC)。由图5(a)可判断出,电沉积镍镀层具有面心立方结构。随着电流密度的增加,镀层(111)晶面的衍射强度逐渐降低,而(200)晶面的衍射强度逐渐增加并趋于稳定;此外,在82.3°左右出现的衍射峰随电流密度的增大其衍射强度逐渐降低,直至消失。图5(b)可以解释这种衍射强度的变化,当电流密度较小、镀层较薄时,82.3°左右出现的是基体铁的衍射峰,随着镀层的加厚,铁峰的衍射强度逐渐变弱,直至消失;随着电流密度的增加,镀层的择优取向发生了改变,从以低电流密度下的(111)晶面择优取向为主向以(200)晶面为主转变过渡,最后出现(200)和(220)双择优取向,但择优取向程度不大。这表明电流密度对柔性摩擦辅助的晶体生长取向具有重要的影响,镀层择优取向发生的变化与阴极氢的吸附以及各个晶面生长速度的差异有关。由于各个晶面的表面能不同,对氢原子的吸附能力不同,自由生长条件下,高电流密度下容易出现(220)晶面高择优取向,而柔性摩擦会驱赶高能晶面氢原子的吸附,降低其对镍并入金属晶格生长的阻碍程度,因而,在高电流密度下,镀层(200)和(220)晶面的择优取向并不高。

图5 不同电流密度下柔性摩擦辅助电沉积镍镀层的XRD谱及其织构系数

Fig. 5 XRD patterns (a) and texture coefficient (b) of flexible friction assisted Ni electroplating at different densities

2.2 电流密度对镍镀层性能的影响

2.2.1 对孔隙率的影响

图6所示为电流密度对柔性摩擦辅助电沉积镍镀层孔隙率的影响。由图6可见,随着电流密度的增加,镍镀层的孔隙率先降低后增大,在电流密度为10 A/dm2时,镀层的孔隙率达到最小,为0.08 cm-2。一般情况下,镍镀层在大气等环境中具有很强的钝化能力,对基体钢铁材料具有较好的防护-装饰作用,但作为阴极性镀层,其防腐等性能与镀层组织的致密程度密切相关。而镀层的孔隙率在一定程度上恰恰反应了镀层组织的致密程度,并且主要受电流密度、温度等沉积条件以及镀层厚度、渗氢量等因素的影响。当电流密度为1~4 A/dm2时,柔性摩擦辅助电沉积镍镀层存在微观平整区和凹陷结晶粗大区(见图2(a)和(b)),其组织均匀性较差,同时镀层的厚度相对较薄,因而镀层的孔隙率较高;随着电流密度的增加,阴极过电位增加,临界形核半径减小,晶体的形核率和生长速率增加,但形核率增加大于生长速率增加,因而镀层结晶变得均匀和细小(见图2(c)和(d)),同时,镀层的厚度也随之增加,因而孔隙率逐渐降低,并在电流密度为10 A/dm2时降至最低;当电流密度为13 A/dm2,尖端诱导放电效应增强,局部晶体生长速度过快,柔性介质的摩擦整平作用极大减弱,镀层表面微观起伏较大(见图2(e)),镀层厚度均匀性又开始降低。同时,由于柔性介质只有在与阴极表面相对运动摩擦时才会极大的压缩离子匮乏层(扩散层),此时搅拌作用很强,其余正常的电镀时间内,搅拌作用强度有限,受电沉积过程中液相传质扩散速度步骤的限制,阴极析氢严重,镀液浓差极化加剧,导致阴极表面吸附大量的氢原子和氢气泡,大大增加镀层的渗氢量和镀层中的孔隙,因而使镀层表现出很高的孔隙率。

2.2.2 对残余应力的影响

图7所示为电流密度对柔性摩擦辅助电沉积镍镀层残余应力的影响。由图7可见,不管电流密度大小,在不含添加剂的Watts Ni镀液中得到的镍镀层均表现为拉应力;随着电流密度的增加,镀层的拉应力先急剧后缓慢降低,最后逐渐增加,在电流密度为10 A/dm2时达到最小。镀层应力过高易引起镀层翘曲、开裂,影响其性能和应用,因此,控制镀层的残余应力就显得至关重要。当电流密度为1 A/dm2时,由于镀层较薄,最初镀层沿基体外延生长,使其适应基体金属晶格,但基体A3钢为体心立方结构,镍镀层为面心立方结构,基体金属与镀层晶格不匹配,因而镀层具有很高的拉应力;随着电流密度的增大,镀层厚度增加,柔性介质摩擦辅助作用减弱,镀层的晶格畸变程度变轻,同时镀层的组织均匀性增加,因而,拉应力逐渐降低,当电流密度增加到10 A/dm2时,镀层的组织均匀性最好,晶格畸变程度较小,镀层拉应力最低,为150 MPa左右;当电流密度为13 A/dm2时,尽管柔性摩擦作用继续减弱,但阴极析氢较为剧烈,镀层内的渗氢机会和渗氢量增加,从而引起镀层的晶格膨胀,使镀层的晶格畸变加剧,因而使镀层的拉应力又稍有增加,达到180 MPa左右。

图6 电流密度对柔性摩擦辅助电沉积镍镀层孔隙率的影响

Fig. 6 Effect of current density on porosities of flexible friction assisted Ni electroplating

图7 电流密度对柔性摩擦辅助电沉积镍镀层残余应力的影响

Fig. 7 Effect of current density on residual stress of flexible friction assisted Ni electroplating

2.2.3 对硬度的影响

图8所示为电流密度对柔性摩擦辅助电沉积镍镀层硬度的影响。由图8可见,镍镀层的硬度随着电流密度的增加先增加后降低,当电流密度为10 A/dm2时,镀层硬度达到最大值385 HV。晶体材料的显微硬度不仅受镀层的晶粒尺寸、残余应力以及可动位错密度的影响,也与材料的致密度、纯度等因素有关。通常而言,晶粒尺寸增大和孔隙率增高会使镀层硬度降低,而镀层中渗氢量和残余拉应力增加会使镀层硬度增加。当电流密度小于10 A/dm2时,随着电流密度的增加,镀层的结晶逐步细化,孔隙率逐渐降低,镀层的均匀性增加,因而镀层的硬度增加。当电流密度为10 A/dm2时,柔性介质摩擦具有显著的去浓差极化效果,虽然阴极氢气析出量与渗入量对镀层硬度贡献较少,但阴极过电位较大,镀层的晶粒尺寸均匀细小、组织致密,因而镀层的硬度最高。当电流密度为13 A/dm2时,镀层拉应力虽略有增大,但此时镀层结晶较为粗大,孔隙率较高,镀层的均匀性相对较差,最终导致镍镀层硬度的下降。

图8 电流密度对柔性摩擦辅助电沉积镍镀层硬度的影响

Fig. 8 Effect of current density on microhardness of flexible friction assisted Ni electroplating

3 结论

1) 电流密度对柔性摩擦辅助电沉积镍镀层的显微组织具有重要影响。在1~4 A/dm2的电流密度下,金属离子放电点数量少,晶体生长速率慢,柔性介质的摩擦整平作用强,镍镀层表面由致密的平整部分和粗大的凹陷部分构成,但镀层的表面粗糙度较高;在7~10 A/dm2的电流密度下,金属离子放电点数量多,晶体生长速率快,柔性介质的摩擦整平作用减弱,镍镀层表面由大小不一且顶部抛平的球形颗粒组成,但表面粗糙度较低;当电流密度为13 A/dm2时,柔性介质的摩擦整平作用进一步降低,尖端诱导放电效应增强,使得镍镀层的表面起伏增大。

2) 电流密度对柔性摩擦辅助电沉积镍镀层的织构具有重要影响。随着电流密度的增加,柔性摩擦辅助电沉积镍镀层的择优取向发生了以(111)向(200)晶面为主的过渡转变。在电流密度为13 A/dm2时,镀层呈现(200)和(220)晶面的双择优取向,但择优取向程度不高。

3) 电流密度为10 A/dm2时,柔性摩擦辅助电沉积镍镀层具有最低的孔隙率,最小的拉应力和最高的硬度。

REFERENCES

[1] 陈天玉. 镀镍工艺基础[M]. 北京: 化学工业出版社, 2006: 54-55.

CHEN Tian-yu. Process foundation of Ni electroplating[M]. Beijing: Chemical Industry Press, 2006: 54-55.

[2] TORU M, YASUO U, KAZUTOSHI K. Nickel electroplating[J]. Transactions of Materids and Heat Treatment, 2004, 25(5): 1122-1124.

[3] 朱增伟, 朱 荻, 曲宁松. 力学-电沉积法制备纳米晶光亮镍[J]. 中国科学: E辑, 2008, 38(9): 1529-1530.

ZHU Zeng-wei, ZHU Di, QU Ning-song. Mechanical electroplating of bright nanocrystalline nickel[J]. Science in China: Series E, 2008, 38(9): 1529-1530.

[4] WATANABE T. Nano-plating: Microstructure control theory of plated film and data base of plated film microstructure[M]. Beijing: Chemical Industry Press, 2007: 6-19.

[5] VOGELAERE M D, SOMMER V, SPRINGBORN H, et al. High-speed plating for electronic applications[J]. Electrochimica Acta, 2001, 47: 109-116.

[6] EBRAHIMI F, BOURNE G R , KELLY M S, MATTHEWS T E. Mechanical properties of nanocrystalline nickel produced by electrodeposition[J]. NanoStructured Materials, 1999, 11(3): 343-350.

[7] EBRAHIMI F, AHMED Z. The effect of current density on properties of electrodeposited nanocrystalline nickel[J]. Applied Electrochemistry, 2003, 33: 733-739.

[8] 方景礼. 电镀添加剂理论与应用[M]. 北京: 国防工业出版社, 2007: 16-38.

FANG Jing-li. Theory and application of electroplating additives[M]. Beijing: National Defense Industry Press, 2007: 16-38.

[9] 査全性.电极过程动力学导论[M]. 北京: 科学出版社, 2002: 311.

ZHA Quan-xing. Kinetics introductory theory of electrode process[M]. Beijing: Science Press, 2007: 311.

[10] 梁志杰, 谢凤宽. 摩擦电喷镀技术[J]. 电镀与精饰, 1999, 21(5): 16-19.

LIANG Zhi-jie, XIE Feng-kuan. Rubbing spraying electroplating technology[J]. Plating and Finishing, 1999, 21(5): 16-19.

[11] 宁朝辉, 何业东. 机械研磨对电沉积镍镀层晶粒生长过程的影响[J]. 金属学报, 2008, 44(6): 751-756.

NINF Zhao-hui, HE Ye-dong. Effect of mechanical attrition on the grain growth of electrodeposition Ni coatings[J]. Acta Metallurgica Sinica, 2008, 44(6): 751-756.

[12] NING Zhao-hui, HE Ye-dong, GAO W. Mechanical attrition enhanced Ni electroplating[J]. Surface & Coatings Technology, 2008, 202: 2139-2146.

[13] ZHU Zeng-wei, ZHU Di, QU Ning-song. Effects of simultaneous polishing on electrodeposited nanocrystalline nickel[J]. Materials Science and Engineering A, 2011, 528: 7461-7464.

[14] 张景双, 石金声, 石 磊, 曹立新. 电镀溶液与镀层性能测试[M]. 北京: 化学工业出版社, 2003: 58-60.

ZHANG Jing-shuang, SHI Jin-sheng, SHI Lei, CAO Li-xin. Electroplating solutions and plating properties testing[M]. Beijing: Chemical Industry Press, 2003: 58-60.

[15] 刘天成, 卢志超, 李德仁, 孙 克, 周少雄, 卢燕平. 电沉积铁镍纳米合金薄膜的结构和性能研究[J]. 功能材料, 2007, 38(1): 138-141.

LIU Tian-cheng, LU Zhi-chao, LI De-ren, SUN Ke, ZHOU Shao-xiong, LU Yan-ping. Investigation on the microstructure and properties of electrodeposited iron-nickel alloy film with nano-structure[J]. Journal of Functional Materials, 2007, 38(1): 138-141.

[16] de RICCARDIS M F, CARBONE D. Electrodeposition of well adherent metallic clusters on carbon substrates[J]. Applied Surface Science, 2006, 252: 5403-5407.

[17] 李 荻. 电化学原理[M]. 修订版. 北京: 北京航空航天大学出版社, 2003: 419-420.

LI Di. The foundation of electrochemistry[M]. Revised edition. Beijing: Beijing University of Aeronautics and Astronautics Press, 2003: 419-420.

[18] 周绍民. 金属电沉积—原理与研究方法[M]. 上海: 上海科学技术出版社, 1987: 232, 290.

ZHOU Shao-min. Metal electroplating—Foundation and research methods[M]. Shanghai: Shanghai Science and Technology Press, 1987: 232, 290.

(编辑 李艳红)

基金项目:国家自然科学基金青年科学基金资助项目(51005244);国家重点基础研究发展计划资助项目(2011CB013403)

收稿日期:2013-04-27;修订日期:2013-09-01

通信作者:胡振峰,讲师,博士;电话:010-66717351;E-mail:hu_zhenfeng@sina.com

摘 要:为提高镀层沉积速度和沉积质量,采用新型的柔性摩擦辅助电沉积技术在不同的电流密度下制备了镍镀层。利用SEM、XRD、X射线应力衍射仪以及硬度计等手段对镍镀层的组织结构和性能进行了表征。结果表明:电流密度对柔性摩擦辅助电沉积镍镀层的质量具有重要影响。在1~13 A/dm2的电流密度范围内,随着电流密度的增大,柔性介质的摩擦整平作用逐渐减弱,镀层的择优取向发生了(111)晶面向(200)晶面的过渡转变;当电流密度达到13 A/dm2时,镍镀层出现了(200)和(220)晶面的双择优取向,但择优取向程度不大;电流密度为10 A/dm2时,柔性摩擦辅助电沉积镍镀层具有最低的拉应力,为150 MPa左右,最小的表面粗糙度为Ra=0.48 μm,最小的孔隙率为0.08 cm-2,最高的硬度为385 HV。

[1] 陈天玉. 镀镍工艺基础[M]. 北京: 化学工业出版社, 2006: 54-55.

[3] 朱增伟, 朱 荻, 曲宁松. 力学-电沉积法制备纳米晶光亮镍[J]. 中国科学: E辑, 2008, 38(9): 1529-1530.

[8] 方景礼. 电镀添加剂理论与应用[M]. 北京: 国防工业出版社, 2007: 16-38.

[9] 査全性.电极过程动力学导论[M]. 北京: 科学出版社, 2002: 311.

[10] 梁志杰, 谢凤宽. 摩擦电喷镀技术[J]. 电镀与精饰, 1999, 21(5): 16-19.

[11] 宁朝辉, 何业东. 机械研磨对电沉积镍镀层晶粒生长过程的影响[J]. 金属学报, 2008, 44(6): 751-756.

[14] 张景双, 石金声, 石 磊, 曹立新. 电镀溶液与镀层性能测试[M]. 北京: 化学工业出版社, 2003: 58-60.

[15] 刘天成, 卢志超, 李德仁, 孙 克, 周少雄, 卢燕平. 电沉积铁镍纳米合金薄膜的结构和性能研究[J]. 功能材料, 2007, 38(1): 138-141.

[17] 李 荻. 电化学原理[M]. 修订版. 北京: 北京航空航天大学出版社, 2003: 419-420.