文章编号:1004-0609(2015)04-0967-08

Cu/Sn-58Bi/Ni焊点液-固电迁移下Cu和Ni的交互作用

黄明亮,冯晓飞,赵建飞,张志杰

(大连理工大学 材料科学与工程学院,大连 116024)

摘 要:

采用浸焊方法制备Cu/Sn-58Bi/Ni线性焊点,研究5×103 A/cm2、170 ℃条件下液-固电迁移对Cu/Sn-58Bi/Ni线性焊点Cu、Ni交互作用以及界面反应的影响。无论电流方向如何,在液-固电迁移过程中焊点均表现为“极性效应”,即阳极界面金属间化合物(IMC)持续生长变厚,且一直厚于阴极界面的IMC。电迁移显著加快了Cu、Ni原子的交互作用。当电子由Ni流向Cu时,在化学势梯度和电子风力的耦合作用下,Ni原子扩散至阳极Cu侧参与界面反应生成(Cu,Ni)6Sn5类型IMC,同时一定量的Cu原子能够逆电子风扩散到Ni侧,参与界面反应生成(Cu,Ni)6Sn5类型IMC;当电子由Cu流向Ni时,大量的Cu原子扩散至Ni侧,并参与界面反应生成(Cu,Ni)6Sn5类型IMC,然而,Ni原子在逆电子风条件下无法扩散至Cu侧,从而使阴极Cu侧界面始终为Cu6Sn5类型IMC。此外,无论电流方向如何,焊点内都没有出现Bi的聚集。

关键词:

液-固电迁移;交互作用;Cu/Sn-58Bi/Ni焊点;界面反应;金属间化合物;

中图分类号:TG425.1 文献标志码:A

Cu-Ni cross-solder interaction in Cu/Sn-58Bi/Ni interconnect undergoing liquid-solid electromigration

HUANG Ming-liang, FENG Xiao-fei, ZHAO Jian-fei, ZHANG Zhi-jie

(School of Materials Science and Engineering, Dalian University of Technology, Dalian 116024, China)

Abstract: Cu/Sn-58Bi/Ni interconnect was prepared by dip-soldering, the effects of liquid-solid electromigration liquid-solid electromigration (L-S EM) on the Cu-Ni cross-solder interaction and the interfacial reaction in Cu/Sn-58Bi/Ni interconnects were investigated at current density of 5×103 A/cm2 and 170 ℃. Regardless of the current direction, a polarity effect is observed in Cu/Sn-58Bi/Ni interconnects undergoing liquid-solid electromigration (L-S EM), i.e., the interfacial intermetallic compound (IMC) at the anode grows continuously and is obviously thicker than that at the cathode. EM significantly enhances the interaction between Cu and Ni atoms. When electrons flow from Ni to Cu, the diffusion of Ni atoms are significantly enhanced by the combining effect of chemical potential gradient and electronic wind, resulting in the formation of (Cu,Ni)6Sn5 at the anode Cu interface, while a certain amount of Cu atoms diffuse to the Ni cathode interface under upwind diffusion, resulting in the formation of (Cu,Ni)6Sn5. When electrons flow from Cu to Ni, a large number of Cu atoms diffuse to the anode Ni interface, resulting in the formation of (Cu,Ni)6Sn5 IMC. However, Ni atoms are difficult to diffuse to the cathode Cu interface under upwind diffusion, thus, Cu6Sn5 IMC remains at the cathode. Furthermore, regardless of the current direction, Bi atoms do not segregate undergoing electromigration (EM).

Key words: liquid-solid electromigration; cross-solder interaction; Cu/Sn-58Bi/Ni interconnect; interfacial reaction; intermetallic compound

Sn-58Bi共晶钎料具有熔点低、力学性能优良和成本低等优点,被认为是最有可能取代Sn-Pb的钎料之一[1-2]。由于Cu、Ni具有良好的焊接性能和较低成本,其作为焊点中的凸点下金属层(Under bump metallization, UBM)在电子封装中得到了广泛的应用[3-4]。因此,Cu/钎料凸点/Ni结构焊点成为电子封装中常见的互连形式。近年来,电子产品逐渐向轻、薄、短、小的方向发展,焊点的尺寸不断减小,使得通过焊点的平均电流密度急剧上升,电迁移(Electromigration)已成为电子封装中重要的可靠性问题。

近年来,国内外对Sn-58Bi在电迁移作用下的界面反应以及Bi在阳极的聚集现象做了大量的研究[5-8]。黄明亮等[5]研究了Cu-Ni交互作用对Cu/Sn/Ni焊点液/固界面反应的影响,研究发现,250 ℃条件下,液固反应过程中Cu原子和Ni原子都能够扩散到对面的界面处并参与界面反应,使得Sn/Cu及Sn/Ni界面处金属间化合物由浸焊后的Cu6Sn5和Ni3Sn4转变为(Cu,Ni)6Sn5型。HE等[6]研究Cu/Sn-58Bi/Cu焊点电迁移对界面反应及共晶显微组织中相分离的影响,结果表明:电流促进阴极IMC层的生长而抑制阳极的IMC生长,这是由于阳极会出现Bi的聚集,作为阻挡层阻碍原子扩散进入阳极界面。CHEN等[7]研究不同电流密度(2.9×104~7.3×104 A/cm2)下Sn-58Bi钎料在电迁移作用下的原子迁移现象,结果表明:较低的电流密度下,电子风力加速Sn和Bi向阳极移动;而在高电流密度下,Bi在阳极聚集产生的背应力使得Sn向阴极扩散,最终出现两相分离的现象,Bi在阳极聚集降低了焊点的可靠性。

之前的研究主要集中在固-固电迁移,然而,随着电子封装密度不断上升,微凸点的尺寸不断减小,通过焊点的电流密度急剧上升(104~106 A/cm2),从而导致固-固电迁移过程中焦耳热效应越来越明显[9-10]。低熔点Sn-58Bi钎料接头可能在电迁移过程中出现局部溶解,熔化后焊点并不会立即失效,而是在表面张力的作用下保持原来的形状,焊点仍处于导通状态,那么固-固电迁移就会转变为液-固电迁移。HUANG等[11]研究Cu/Sn3.5Ag/Cu焊点在液-固电迁移作用下的界面反应,研究发现,Cu阳极的溶解率比固-固电迁移的大一个数量级。由于原子在液态钎料中的扩散速率远大于其在固态钎料中的,液-固电迁移过程中的界面反应和失效模式也会有明显的不同。

本文作者主要研究在Cu/Sn-58Bi/Ni线性焊点在液-固电迁移作用下Cu和Ni原子的交互作用、界面IMC的演变以及Bi原子的扩散聚集行为。

1 实验

采用浸焊的方法来制备Cu/Sn-58Bi/Ni线性焊点。焊接前先将Cu块和Ni块(5 mm×7 mm×10 mm )的待焊面进行预磨抛光,然后在抛光的Cu、Ni块上均匀涂抹一层可溶性助焊剂,并在之间放置两根直径为200 μm的不锈钢丝以控制接头的间距,将固定好的试样浸入含有200 g Sn-58Bi钎料的锡炉中(锡炉的温度控制在(200±2) ℃)进行焊接,15 s之后迅速取出置于冷水中进行冷却。将浸焊后的试样线切割成线性接头,并将其4个侧面预磨抛光制备成横截面尺寸为300 μm×300 μm的条状试样,最后放入到连接有直流源的恒温油浴箱进行电迁移实验。图1所示为线性焊点电迁移示意图。

图1 Cu/Sn-58Bi/Ni线性焊点电迁移示意图

Fig. 1 Schematic diagram of Cu/Sn-58Bi/Ni line-type interconnect during liquid-solid EM

Cu/Sn-58Bi/Ni焊点的电迁移实验在焊点温度为(170±4) ℃、电流密度为5.0×103 A/cm2的条件下进行,通电时间为1、2、4和8 h,分别以Cu作为阳极和阴极做了相同的实验。同时为了与电迁移的实验结果进行对比,还进行了相同温度下的液-固界面反应实验(无电流)。电迁移实验在油浴中进行,实验过程中定时将K型热电偶置于试样焊点表面进行温度测量。

将液-固界面反应和电迁移后的试样进行预磨抛光,再用腐蚀液(4% HCl+96% C2H5OH,体积分数)进行腐蚀,腐蚀时间为2 s。采用Zeiss Super 55型扫描电子显微镜(SEM)和其附带的能谱分析仪(EDX)分别对界面IMC的形貌及成分进行分析,利用Auto CAD软件对界面IMC层的厚度进行测量,每个界面取3个视场,每个视场测量3次后取平均值。

2 结果与分析

2.1 浸焊后Cu/Sn-58Bi/Ni焊点显微组织

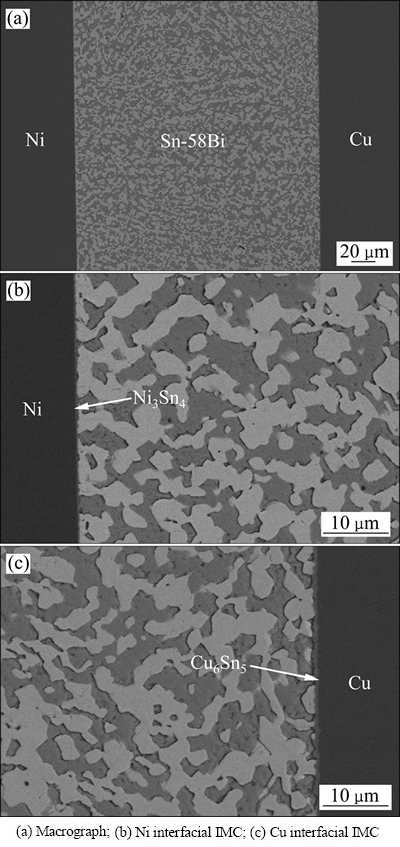

图2所示为Cu/Sn-58Bi/Ni焊点浸焊后的显微组织。由图2(a)可看出,Sn-58Bi钎料与Cu、Ni基板连接良好,没有产生孔洞等缺陷。由图2(b)和(c)可看出,焊点两侧界面上均形成薄层状界面IMC,钎料中仍为均匀的Sn-Bi共晶组织。EDX分析结果表明:Sn-58Bi/Ni界面处生成Ni3Sn4 IMC,其厚度为0.27 μm;Sn-58Bi/Cu界面处生成Cu6Sn5 IMC,其厚度为0.62 μm。由此表明,经过短时间的浸焊反应后,Cu、Ni原子并没有扩散至对面界面发生交互作用。但是WU等[12-13]发现,线性Ni/Sn(50~100 μm)/Cu焊点在260 ℃浸焊60 s后,Cu和Ni发生了交互作用,是由焊点间距较小且浸焊时间较长所致。本文作者采用的短时间浸焊就是为了消除浸焊过程中出现的Cu、Ni交互作用。

图2 Cu/Sn-58Bi/Ni线性焊点在200 ℃浸焊15 s后的显微组织

Fig. 2 Microstructures of as-soldered Cu/Sn-58Bi/Ni interconnect after soldering at 200 ℃ for 15 s

2.2 液-固界面反应过程中Cu/Sn-58Bi/Ni焊点的显微组织

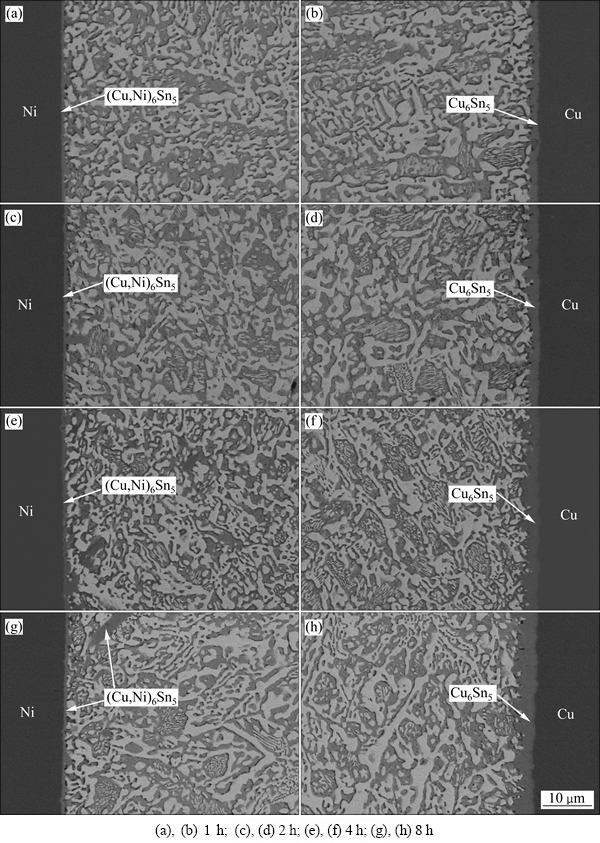

图3所示为Cu/Sn-58Bi/Ni焊点在170 ℃下液-固界面反应1、2、4和8 h后的显微组织。由图3可以看出,两侧界面IMC随时间延长而逐渐变厚,且钎料中没有析出大量IMC。图3(a)、(c)、(e)和(g)对应液-固界面反应不同时间后Ni侧界面显微组织变化图。液-固界面反应1 h后,界面层状IMC仍然很薄,EDX分析测定其IMC为(Cu0.56,Ni0.44)6Sn5,厚度由初始的0.27 μm变为0.67 μm,说明当液-固界面反应1 h后Cu原子已经扩散至对面的Ni侧处,并使得IMC由Ni3Sn4转变为(Cu,Ni)6Sn5。当液-固界面反应2和4 h后,EDX分析测定其IMC分别为(Cu0.57,Ni0.43)6Sn5和(Cu0.62,Ni0.38)6Sn5,经测量其厚度增加至0.90 μm和1.17 μm。当液-固界面反应8 h时,界面IMC仍然为层状,此时界面IMC厚度已增加至2.49 μm。随着液固反应时间的延长,Ni侧界面IMC一直为(Cu,Ni)6Sn5类型,但其成分中的Ni含量逐渐减少,Cu含量逐渐增加,这与陈雷达[14]研究Cu/Sn/Ni焊点在250 ℃条件下的液-固界面反应行为的Cu、Ni的交互作用是一致的。

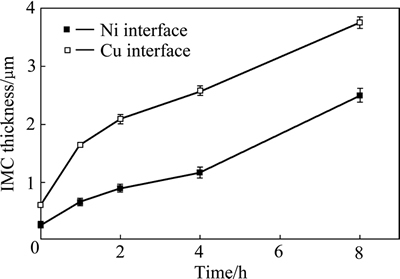

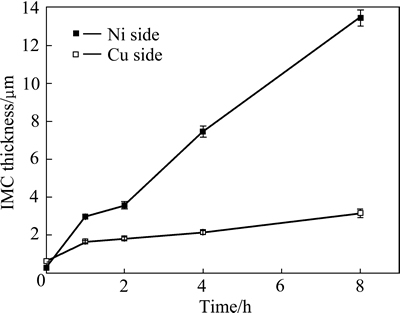

图3(b)、(d)、(f)和(h)所示为焊点液-固界面反应不同时间后Cu侧界面显微组织变化图。液-固界面反应不同时间后界面IMC均为Cu6Sn5,厚度从初始的0.62 μm生长到2.09 μm,至2.58 μm,最后增厚到3.75 μm。液-固界面反应后,Ni侧界面生成(Cu,Ni)6Sn5类型IMC(见图3(a)、(c)、(e)、(g)),可看出Cu侧界面IMC中没有发现Ni。相应的Cu/Sn-58Bi/Ni焊点界面IMC生长动力学曲线如图4所示。由图4可知,随着界面反应时间的延长,Sn-58Bi/Ni界面(Cu,Ni)6Sn5 IMC的厚度不断增加,同时,Sn-58Bi/Cu界面Cu6Sn5的厚度也明显增加,且其厚度一直大于Sn-58Bi/Ni界面IMC的厚度。

2.3 170 ℃时液-固电迁移焊点的显微组织

2.3.1 电子由Ni端流向Cu端

图5所示为Cu/Sn-58Bi/Ni焊点在170 ℃、5.0×103 A/cm2条件下液-固电迁移不同时间后的显微组织,电子从Ni端流向Cu端。图5(a)、(c)、(e)和(g)所示为Ni阴极界面显微组织变化图。由图5(a)可看出,液-固电迁移1 h后,Ni侧形成了较薄的层状IMC,且Ni/IMC界面变得凹凸不平,界面IMC的厚度为0.65 μm。EDX分析测定其IMC为(Ni0.59,Cu0.41)3Sn4,此时,Cu原子已经逆风扩散到Ni侧界面,并参与界面反应。液-固界面反应1 h后,Ni侧界面生成(Cu,Ni)6Sn5类型IMC的情况如图3(a)所示,说明电迁移阻碍了Cu原子在液态钎料中的扩散,使得阴极界面IMC仍为Ni3Sn4类型。当液-固电迁移时间2 h时,界面IMC的厚度增加到1.23 μm,EDX分析测定其IMC由(Ni,Cu)3Sn4转变为(Cu,Ni)6Sn5,说明此时对面的Cu元素已经大量扩散至Ni侧界面。进一步延长电迁移时间至4 h后(见图5(e)),界面处有突出的杆状和不规则的块状IMC出现,此时,IMC的厚度达到了1.42 μm, EDX分析测定IMC仍为(Cu0.87,Ni0.13)6Sn5化合物。当液-固电迁移8 h后(见图5(g)),界面IMC仍为层状(Cu0.83,Ni0.17)6Sn5,但其厚度减小到了0.64 μm。由此可见,相对于液-固界面反应来说,电子风力明显加快阴极Ni基板的溶解,使得Ni界面变得不平整;且阴极界面IMC的厚度先增加后减小,如图6所示。这主要和阴极界面IMCs的溶解有关,由于初始阴极界面IMC很薄,输入界面的原子通量大于输出的原子通量,从而使界面IMC的厚度增加;当IMC的厚度增加到一个临界值时,输入界面的原子通量会小于输出的原子通量,而使IMC的厚度减小,这与CHEN等[15]研究电迁移对Cu/Sn/Cu接头界面IMCs生长的影响是一致的。

图3 Cu/Sn-58Bi/Ni焊点在170 ℃下液-固反应过程中界面的显微组织演变

Fig. 3 Microstructural evolution of Cu/Sn-58Bi/Ni solder joints during liquid-solid interfacial reaction at 170 ℃

图4 170 ℃时液-固反应过程中界面IMC生长动力学

Fig. 4 Growth kinetics of interfacial IMC during liquid-solid reaction at 170 ℃

图5(b)、(d)、(f)和(h)为Cu阳极界面显微组织变化图。当液-固电迁移1 h后,如图5(b)所示,界面IMC的厚度为2.23 μm,EDX分析测定其IMC为(Cu0.94,Ni0.06)6Sn5,(Cu0.94,Ni0.06)6Sn5固溶了一定量的Ni原子。液-固反应1 h后Cu侧界面生成Cu6Sn5类型IMC的情况如图3(b)所示,说明电迁移加速了阴极Ni的溶解和扩散,同时电迁移促进阳极界面IMC的生长。液-固反应2、4和8 h时(见图5(d)、(f)和(h)),EDX分析测定界面IMC仍保持为(Cu0.95,Ni0.05)6Sn5、(Cu0.96,Ni0.04)6Sn5 和(Cu0.97,Ni0.03)6Sn5,界面IMC的厚度依次变成3.31、5.54和6.11 μm。由图6中的阳极Cu侧的界面IMC生长动力学曲线可知,随着液-固电迁移时间的延长,阳极Cu侧界面IMC的厚度不断增加,这与阴极Ni侧的IMC生长动力学不同。阳极Cu侧界面IMC的生长速率先增加后减小,这是由于Sn-Bi钎料中的Sn原子因生成化合物而不断被消耗使得参与界面反应的Sn元素减少,而Bi元素并不参与界面反应。

图5 170 ℃、5×103 A/cm2条件下Cu/Sn-58Bi/Ni焊点在液-固电迁移过程中界面的显微组织演变(电子由Ni流向Cu)

Fig. 5 Microstructural evolution of Cu/Sn-58Bi/Ni interconnects undergoing L-S EM at 170 ℃ and 5×103 A/cm2 (electrons flowing from Ni side to Cu side)

图6 170 ℃条件下液-固电迁移过程中界面IMC生长动力学(电子由Ni流向Cu)

Fig. 6 Growth kinetics of interfacial IMC during L-S EM at 170 ℃(electrons flowing from Ni side to Cu side)

2.3.2 电子由Cu端流向Ni端

图7所示为Cu/Sn-58Bi/Ni焊点在170 ℃、5.0× 103 A/cm2条件下液-固电迁移不同时间后的显微组织,电子从Cu端流向Ni端。其中图7(a)、(c)、(e)和(g)为Ni阳极界面显微组织变化图。当液-固电迁移1 h后,如图7(a)所示,Ni侧形成了较厚的不规则状IMC,EDX分析测定其IMC为(Cu0.93,Ni0.07)6Sn5,这时Cu原子在顺风扩散下到达Ni侧参与界面反应并改变了IMC的类型,此时界面层状IMC的厚度为2.97 μm。液-固界面反应1 h后,Ni侧界面生成0.67 μm厚(Cu,Ni)6Sn5类型IMC的情况如图3(a)所示,电子风力明显加强了Cu原子在液态钎料中的扩散速率,使得阳极Ni界面IMC厚度是液固反应时的4.43倍。延长电迁移时间到2 h时,如图7(c)所示,界面IMC保持为(Cu0.94,Ni0.06)6Sn5型化合物,界面IMC的厚度变成3.58 μm。延长液-固电迁移4 h后,如图7 (e)所示,界面IMC的形貌没有明显变化,EDX分析测定界面IMC为Cu6Sn5,此时,IMC的厚度达到了7.46 μm。说明电子从Cu端流向Ni端,抑制了Ni的溶解扩散,因此,使IMC中不再含Ni。当液-固电迁移8 h后,界面IMC Cu6Sn5的厚度增加到13.45 μm。

图7 170 ℃、5×103 A/cm2条件下Cu/Sn-58Bi/Ni焊点在液-固电迁移过程中界面显微组织演变(电子由Ni流向Cu)

Fig. 7 Microstructural evolution of Cu/Sn-58Bi/Ni interconnects undergoing L-S EM at 170 ℃ and 5×103 A/cm2 (electrons flowing from Cu side to Ni side)

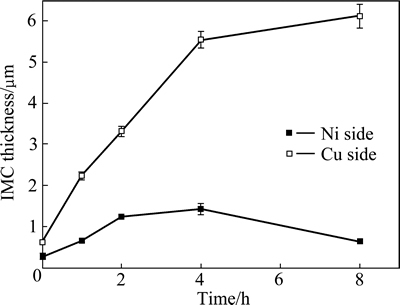

图7(b)、(d)、(f)和(h)所示为Cu阴极界面显微组织演变。从Cu阴极界面可以看出,液-固电迁移加速了阴极Cu的溶解和扩散,使得Cu基板表面因大量溶解而变得不平整,同时电迁移促进了阳极界面IMC的生长。当电迁移时间为1、2、4和8 h时,EDX分析测定Cu界面IMC一直保持为Cu6Sn5类型,界面IMC的厚度依次变成1.66、1.82、2.14和3.15 μm。

图8所示为170 ℃时液-固电迁移过程中界面IMC生长动力学。由图8中的阴极Cu侧界面IMC生长动力学曲线可知,随着液-固电迁移时间的不断延长,阴极Cu侧界面IMC的厚度不断增加,但其生长速率明显低于阳极Ni侧界面IMC。与图6中Ni作为阴极的IMC生长动力学曲线相比,说明在Cu为阴极的情况下,电迁移的极性效应更为显著。在图5和7中,随着电流加载时间的增加,Sn-Bi钎料组织出现组织细化和粗化的现象是由液-固电迁移反应之后不同的冷却速度造成的。

图8 170 ℃时液-固电迁移过程中界面IMC生长动力学(电子由Cu流向Ni)

Fig. 8 Growth kinetics of interfacial IMC during L-S electromigration at 170 ℃ (electrons flowing from Cu side to Ni side)

对比不同电流方向电迁移条件下的阴极基板消耗情况可以得出:当Cu为阴极时,Cu基板在整个液-固电迁移过程中消耗较为严重;而当Ni为阴极时,Ni基板消耗较小,但Cu基板有明显消耗。这主要是由于当Cu为阴极时,在Cu侧形成的化合物始终较薄,Cu原子在顺风扩散下很容易扩散至液态钎料中,且Cu在液态钎料中的饱和溶解度是Ni的3倍多,Cu到达Ni侧界面会生成较厚的Cu-Sn化合物,使得Cu被大量消耗,电迁移引起的Cu扩散通量和化学势梯度引起的Cu扩散通量方向一致,因此,Cu的溶解较为严重。而当Ni为阴极时,Ni侧界面处形成的IMC厚度也一直很薄,但其在液态钎料中的迁移速度和饱和溶解度都比较小,且两侧IMC均为Cu-Sn型化合物,因此,Ni基板消耗较小。

在整个液-固电迁移过程中,无论电流方向如何,钎料内并没有发现Bi的聚集现象,这与Cu/Sn-58Bi/Ni线性焊点固-固电迁移条件下的结果[16]不同,说明在液-固电迁移条件下存在很多影响和变化的因素,Bi原子在液态钎料中的扩散迁移速度比在固态钎料中的快很多,Bi在电迁移作用下向阳极迁移,而因阳极界面反应消耗Sn和电迁移作用使得阳极界面附近钎料中的Bi原子浓度高于阴极侧的,因此,化学式梯度与电迁移导致的扩散通量方向相反、大小相当,使得Bi原子不能大量迁移到阳极界面附近。且由于反应生成的界面IMC较薄,消耗的Sn原子少,并没有较多过剩的Bi原子,因此,即使在阳极侧IMC附近也没有出现Bi原子的聚集和组织粗化不均匀的现象。

3 结论

1) 浸焊后,Cu、Ni原子之间并未发生交互作用,在Ni侧和Cu侧界面处分别形成了很薄的层状Ni3Sn4和Cu6Sn5 IMC。在液-固界面反应过程中(无电流),两侧界面IMC厚度均随反应时间的延长而增加。Ni侧界面,Cu原子在化学势梯度的作用下迅速扩散至Ni侧界面,使IMC由Ni3Sn4转变(Cu,Ni)6Sn5类型;Cu侧界面,IMC仍为不含Ni原子的Cu6Sn5类型。

2) 当电子由Ni流向Cu时,阳极Cu侧界面上生成(Cu,Ni)6Sn5 IMC,且IMC的厚度持续增加;阴极Ni侧界面上,一定量的Cu原子在逆电子风作用下扩散到了Ni侧,并参与了Ni侧的界面反应形成(Cu,Ni)6Sn5类型 IMC,Ni侧界面IMC的厚度先增加后减小。液-固电迁移过程中电子风力加快了Cu、Ni原子的交互作用。

3) 当电子由Cu流向Ni时,阳极Ni侧界面上形成(Cu,Ni)6Sn5类型IMC,且IMC的厚度持续增加;阴极Cu侧界面 IMC始终为Cu6Sn5类型化合物。阴阳两极界面化合物的厚度均随电迁移时间的延长而增加,电迁移同样加快了Cu、Ni原子的交互作用。

4) 无论电流方向如何,Sn-58Bi钎料中均未出现Bi的聚集。

REFERENCES

[1] CHEN C M, HUANG C C. Effects of silver doping on electromigration of eutectic SnBi solder[J]. Journal of Alloys and Compounds, 2008, 461(1/2): 235-241.

[2] MIAO H W, DUH J G. Microstructure evolution in Sn-Bi and Sn-Bi-Cu solder joints under thermal aging[J]. Material Chemistry and Physics, 2001, 71(3): 255-271.

[3] TU K N, ZENG K. Tin-lead (SnPb) solder reaction in flip chip technology[J]. Materials Science and Engineering R, 2001, 34(1): 1-58.

[4] ZHANNG F, LI M, CHEM C C, SHAO Z C. Effects of substrate metallizations on solder/underbump metallization interfacial reactions in flip-chip packages during thermal aging[J]. Journal of Materials Research, 2003, 18(6): 1333-1341.

[5] 黄明亮, 陈雷达, 赵 宁. Cu-Ni交互作用对Cu/Sn/Ni焊点液/固界面反应的影响[J]. 中国有色金属学报, 2013, 23(4): 1073-1078.

HUANG Ming-liang, CHEN Lei-da, ZHAO Ning. Effects of Cu-Ni cross-solder interaction on liquid-solid interfacial reaction in Cu/Sn/Ni solder joint[J]. Tractions of Nonferrous Metals Society of China, 2013, 23(4): 1073-1078.

[6] HE H W, XU G C, GUO F. Electromigration-enhanced intermetallic growth and phase evolution in Cu/Sn-58Bi/Cu solder joints[J]. Journal of Materials Science, 2010, 45(4): 929-935.

[7] CHEN C M, HUANG C C. Atomic migration in eutectic SnBi solder alloys due to current stressing[J]. Journal of Materials Research, 2008, 23(4): 1051-1056.

[8] HE H W, ZHAO H Y, GUO F, XU G C. Bi Layer Formation at the anode interface in Cu/Sn-58Bi/Cu solder joints with high current density[J]. Journal of Materials Science & Technology, 2012, 28(1): 46-52.

[9] HUANG M L, ZHOU S M, CHEN L D. Electromigration- induced interfacial reactions in Cu/Sn/electroless Ni-P solder interconnects[J]. Journal of Electronic Materials, 2012, 41(4): 730-740.

[10] CHEN C, TONG H M, TU K N. Electromigration and thermomigration in Pb-free flip-chip solder joints[J]. Annual Review of Materials Research, 2010, 40: 531-555.

[11] HUANG J R, TSAI C M, LIN Y W, KAO C R. Pronounced electromigration of Cu in molten Sn-based solders[J]. Journal of Materials Research, 2008, 23(1): 250-257.

[12] WU W H, CHUNG H L, CHEN C N. The influence of current direction on the Cu-Ni cross-interaction in Cu/Sn/Ni diffusion couples[J]. Journal of Electronic Materials, 2009, 38(12): 2563-2572.

[13] WU W H, CHUNG H L, CHEN C B, HO C E. Critical current density for inhibiting (Cu,Ni)6Sn5 formation on the Ni Side of Cu/solder/Ni joints[J]. Journal of Electronic Materials, 2010, 39(12): 2653-2661.

[14] 陈雷达. 电迁移作用下无铅焊点中的交互作用及界面反应研究[D]. 大连: 大连理工大学, 2011: 1-140.

CHEN Lei-da. Effects of electromigration on cross-solder interaction and interfacial reaction in lead-free solder joints[D]. Dalian: Dalian University of Technology, 2011: 1-140.

[15] CHEN L D, HUANG M L, ZHOU S M. Effect of electromigration on intermetallic compound formation in line-type Cu/Sn/Cu interconnect[J]. Journal of Alloys and Compounds, 2010, 504(2): 535-541.

[16] GU X, CHAN Y C. Thermomigration and electromigration in Sn-58Bi solder joints[J]. Journal of Applied Physics, 2009, 105(9): 701-705.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51475072,51171036)

收稿日期:2014-07-28;修订日期:2014-12-11

通信作者:黄明亮,教授,博士;电话:0411-84706595;E-mail: huang@dlut.edu.cn

摘 要:采用浸焊方法制备Cu/Sn-58Bi/Ni线性焊点,研究5×103 A/cm2、170 ℃条件下液-固电迁移对Cu/Sn-58Bi/Ni线性焊点Cu、Ni交互作用以及界面反应的影响。无论电流方向如何,在液-固电迁移过程中焊点均表现为“极性效应”,即阳极界面金属间化合物(IMC)持续生长变厚,且一直厚于阴极界面的IMC。电迁移显著加快了Cu、Ni原子的交互作用。当电子由Ni流向Cu时,在化学势梯度和电子风力的耦合作用下,Ni原子扩散至阳极Cu侧参与界面反应生成(Cu,Ni)6Sn5类型IMC,同时一定量的Cu原子能够逆电子风扩散到Ni侧,参与界面反应生成(Cu,Ni)6Sn5类型IMC;当电子由Cu流向Ni时,大量的Cu原子扩散至Ni侧,并参与界面反应生成(Cu,Ni)6Sn5类型IMC,然而,Ni原子在逆电子风条件下无法扩散至Cu侧,从而使阴极Cu侧界面始终为Cu6Sn5类型IMC。此外,无论电流方向如何,焊点内都没有出现Bi的聚集。