文章编号:1004-0609(2015)-03-0626-08

基于材料非均匀性铝厚板预拉伸残余应力的预测方法

秦国华1,林 锋1,左敦稳1, 2

(1. 南昌航空大学 航空制造工程学院,南昌 330063;

2. 南京航空航天大学 机电学院,南京 210016)

摘 要:

摘 要:引入离散化思想将铝厚板划分为若干层,依据淬火残余应力定义各层的等效塑性应变;通过各层材料应力-应变曲线的线性近似后,根据等效塑性应变推导出误差不超过2%的屈服极限分布模型。此外,根据弹性模量随塑性变形进展而不断变化的实验数据,拟合出弹性模量的变化曲线。以淬火7075铝厚板的预拉伸为例,考虑淬火所引起的屈服极限与弹性模量的非均匀性,分别进行预拉伸率为1.8%、2.2%和2.5%的残余应力有限元仿真,无论是分布曲线还是应力的大小,残余应力仿真值与实验测量值均比较吻合,分布曲线拐点处残余应力的平均误差仅为13.5%。

关键词:

中图分类号:TG156;TP391.9 文献标志码:A

Prediction approach of residual stress distribution in aluminum alloy pre-stretched thick plate based on material non-uniformity

QIN Guo-hua1, LIN Feng1, ZUO Dun-wen1, 2

(1. School of Aeronautical Manufacturing Engineering, Nanchang Hangkong University, Nanchang 330063, China;

2. College of Mechanical and Electrical Engineering,

Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract: The discretization method was employed to separate the aluminum alloy thick plate into several levels. The equivalent plastic strain was defined for each level according to the residual stress during quenching. With the linear approximation of the stress-strain curve, the yield strength model with less than 2% difference was formulated as a function of the equivalent plastic strain. Moreover, the curve of elasticity modulus according to the variation of elasticity modulus with plastic deformation was fitted. Finally, by considering the non-uniformity of yield strength as well as elasticity modulus, the pre-stretching of the 7075 quenched aluminum alloy thick plate was simulated for the residual stresses when the pre-stretching rates are 1.8%, 2.2% and 2.5%, respectively. Whether the distribution curve or the stress magnitude, the simulated residual stresses obtained by the proposed method are in good agreement with the experimental data. The average error of the simulated residual stresses at the inflection points of the distribution curve is only 13.5%.

Key words: aluminum alloy thick plate; quenching; pre-stretching; material non-uniformity; residual stress

整体结构件在航空领域的使用能够减轻质量、增加效率、降低成本和提高可靠性等,其在飞机大型化发展的趋势下得到了越来越广泛的应用[1],而Al-Zn-Mg-Cu系合金因其能在不同的热处理工艺下实现材料性能的多样性,满足不同的强度和耐腐蚀性等性能的要求,在欧美国家中被广泛应用于整体结构件上[2]。近些年我国也兴起了铝厚板生产的浪潮,但生产的产品却难以满足航空要求[3]。造成该情况的主要原因是毛坯材料中的残余应力导致机械加工中出现变形甚至报废[1],且难以实现铝厚板表层和芯层的性能差异控制在10%内的性能均匀性要求[4]。为了达到控制加工变形的目的,预拉伸作为重要手段被广泛运用于铝厚板残余应力的消除[5]。据估计2015年底世界上投产的约55台厚板预拉伸机中我国占有的比例最大约21台,紧随其后的美国仅13台[6]。因此,在考虑铝厚板表层和芯层性能差异的同时,预测铝厚板在预拉伸后的残余应力分布,进而优化加工参数,提高铝厚板的加工质量和服役性能具有重要意义。

柯映林等[7]在使用ABAQUS获得7075铝合金厚板的淬火残余应力基础上,模拟了不同预拉伸量对淬火残余应力的消除效果,根据淬火后加工与预拉伸后加工的工件变形测试实验,间接推断出预拉伸量不宜超过3%。赵丽丽等[8]使用PATRAN仿真了铝厚板的轧制过程,获得了轧制残余应力随压缩量的变化规律,认为拉伸量为2%可以均匀细化、部分消除轧制残余应力。王桂伟等[9]利用MARC对7B04铝合金厚板的淬火、压光和拉伸过程进行了仿真,分析了淬火后的残余应力分布、压光对残余应力的消除效果及其对后续工序的影响,结果表明,虽然压光工艺能部分消除淬火残余应力,但是降低了预拉伸消除淬火残余应力的效果,使得最终的残余应力反而更大。因此,为了达到最佳的残余应力消除效果,应该略去压光步骤,并将预拉伸率控制在2.5%。袁望姣等[10]使用MARC对7075铝合金厚板进行了淬火和预拉伸模拟,分析了不同板厚下淬火残余应力的分布规律和不同预拉伸量的淬火残余应力消除效果,认为板厚越大,淬火残余应力越大,而为了有效地消除淬火残余应力,预拉伸量也随之增大。朱才朝等[11]使用ABAQUS模拟了7075铝合金厚板的预拉伸过程,分析了不同拉伸量对不同厚度铝厚板残余应力的消除效果及其对材料锯切量的影响,认为随着厚度的增加,预拉伸量和锯切量亦随之增加,且材料需切除的夹持区和过渡区应为板材厚度的60%~70%。韦绍杰等[12]利用MARC分析了上、下表面不同换热系数对7075铝合金厚板变形的影响,并研究了不同预拉伸量对铝合金厚板的矫直效果,认为上、下表面淬火强度的差异对板材变形的影响很大,而且预拉伸对板材具有很好的矫直效果,但拉伸量超过3%时矫直效果不再明显。然而,上述研究工作由于忽略了铝厚板各部分的材料性能差异,在预拉伸量超过一定界限后仿真结果严重偏离实际结果。

ZHANG等[13]考虑了7075铝厚板淬火后沿厚度方向的屈服极限性能差异和自然时效过程中弹性模量的变化,对铝厚板进行了不同预拉伸量的仿真计算,推断出屈服极限性能的非均匀性极大地影响着预拉伸消除残余应力的效果。该方法在一定程度上提高了预拉伸后残余应力的仿真精度,但没有进一步考虑铝厚板弹性模量的性能差异,依然存在预测精度低、分布线形偏差大的问题。实际上,弹性模量随塑性变形的变化而变化,该因素已经被证明对弯曲件的回弹量有很大影响[14]。由于淬火和预拉伸过程均伴随着塑性变形,为此,本文作者在考虑弹性模量变化的基础上,提出了厚度方向上铝厚板各部位应力-应变曲线的修正方法,通过7075铝合金在不同拉伸率下的拉伸力学实验,获得了弹性模量-塑性变形的曲线,极大地改善了预拉伸过程的仿真模型,因而能够大幅度地提高预拉伸轧制方向残余应力的预测精度,实现预拉伸后残余应力分布曲线特征的实际趋同性。

1 材料非均匀性分析机理

可热处理型铝合金厚板的固溶处理过程平衡了淬火前存在于铝厚板中的残余应力[15],因此预拉伸前的残余应力主要由淬火产生。铝厚板在淬火过程中存在温度场梯度,造成各部位冷却曲线的不同,导致各部位的力学性能有所差异。淬火过程是温度、微观组织、应力/应变相互耦合的变化过程[16]。但是可热处理强化铝合金的性能强化主要源于淬火后的时效析出,所以在淬火过程中进行迅速冷却,以期保留固溶处理后的过饱和状态。因此对于介质为20℃的水来说,工件在淬火过程中冷却迅速,可忽略相变影响。铝厚板表层和芯层性能不均匀的主要原因,是在淬火过程中各部位冷却曲线的差异。但是从淬火到预拉伸的时间间隔通常很短,期间的自然时效析出并不明显。因此可忽略时效析出强化的影响,认为预拉伸过程中材料性能的差异主要源于淬火过程中的不均匀塑性变形。

铝厚板在轧制方向和纵向方向上的尺寸远比厚度方向上的大,淬火过程中厚度方向上的温度梯度明显,轧制方向和纵向方向仅在边沿处出现明显的温度梯度。较高的温度梯度场将造成不均匀的塑形变形,基于边沿处区域的塑形变形相比于整个铝厚板的很小这一事实,因而可以忽略轧制方向和纵向方向塑形变形的不均匀,认为不均匀塑形变形仅沿厚度方向造成材料的性能差异。

1.1 等效淬火塑性应变

引入离散化思想将材料沿厚度方向分割为一层层的薄板,这里假设铝厚板被分割为n层。运用裂纹柔度法计算残余应力时,没有考虑材料厚度方向上的性能差异,使用的是代表铝厚板整体性能的弹性模量 ,因此反求应变量时同样使用该弹性模量

,因此反求应变量时同样使用该弹性模量 。这样,淬火铝厚板离散化后各层的弹性应变量可表示为

。这样,淬火铝厚板离散化后各层的弹性应变量可表示为

(1)

(1)

式中:i表示沿厚度方向的第i层(1≤i≤n); 为第i层的弹性应变量;

为第i层的弹性应变量; 为轧制方向上第i层的残余应力;

为轧制方向上第i层的残余应力; 为纵向方向上第i层的残余应力;

为纵向方向上第i层的残余应力; 和

和 分别为弹性模量与泊松比。

分别为弹性模量与泊松比。

由于拉伸残余应力与压缩残余应力基本相等,故假定拉伸塑性变形和压缩塑性变形也等效地成对出现。为了确定各层薄板间的相对塑性变形量,定义各层弹性应变量的平均值 为

为

(2)

(2)

最后,根据每层相对平均弹性应变量的应变量差值,可定义淬火后产生的等效塑性应变量,即

(3)

(3)

1.2 弹性模量的非均匀性

塑性变形造成弹性模量变化的解释很多[17],目前的主流观点认为,弹性模量随塑性应变量的改变是因为材料内位错密度的增加,并且在位错密度到达一定界限后难以继续增加,弹性模量在一定值附近波动[14]。由于塑性变形过后位错原子会向新的位置迁 移[18],弹性模量会随着时间的延长出现回复现象,且弹性模量的回升速度由极快变为极慢。

铝合金在塑性变形后弹性模量出现明显下降,但在接下来的再次加载过程中弹性模量出现了大幅度回升[17],亦即铝合金弹性模量的回复速度很快。当多次加载和单次加载到达相同塑性变形值时,多次加载明显造成弹性模量下降更多[14, 18]。因此,虽然弹性模量在塑性变形后出现了回复,但是本次的塑性变形过程对下次塑性变形过程弹性模量的降低效果具有显著影响。为此对预拉伸过程中的弹性模量进行如下合理的假设。

1) 淬火过程中的塑性变形造成的弹性模量沿厚度方向上的差异,在预拉伸前已经完全回复。也就是说,预拉伸前弹性模量沿厚度方向不变化。

2) 预拉伸后,弹性模量能在短时间内回复到原来水平。

为了完整地描述弹性模量,还需要对预拉伸过程中的弹性模量进行确定。基于淬火后塑性应变远小于预拉伸后塑性应变这一事实,预拉伸过程中的弹性模量则主要由两部分组成:一是淬火后塑性应变对弹性模量造成的影响,二是不考虑淬火影响的、在预拉伸过程中变化的弹性模量。因此,预拉伸过程中的弹性模量可描述为

(4)

(4)

式中: 为预拉伸过程中第i层的弹性模量;

为预拉伸过程中第i层的弹性模量; 和

和 分别为随预拉伸塑性应变

分别为随预拉伸塑性应变 、淬火后塑性应变

、淬火后塑性应变 变化的弹性模量。

变化的弹性模量。

1.3 屈服极限的非均匀性

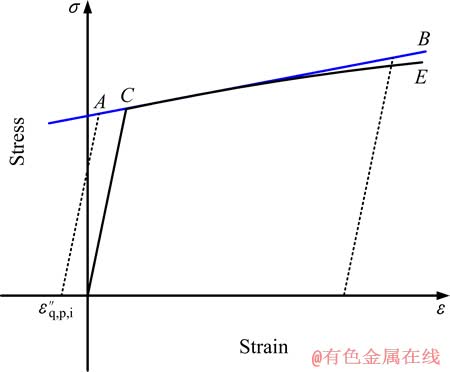

屈服极限是指材料在作用力下达到一定的变形应力后,金属开始从弹性状态非均匀地向弹-塑性状态过度,它标志着宏观塑性变形的开始,直接影响着最终的塑性变形量,进而影响预拉伸后铝厚板中各层的自由长度及残余应力的大小。由式(1)可知,淬火后各层的塑性变形量非常小,为此可在平均应力-应变曲线的弹性阶段和塑性阶段临界处,利用切线AB近似地替代塑性阶段的曲线,如图1所示。若记切线AB的斜率为k,则其方程为

(5)

(5)

式中: ;

; 为能够代表铝厚板整体性能的屈服极限;σ为近似后的屈服极限。

为能够代表铝厚板整体性能的屈服极限;σ为近似后的屈服极限。

图1 铝合金拉伸应力-应变关系曲线

Fig. 1 Stress-strain curve of stretching aluminum alloy

以第i层淬火后的等效塑性应变量 为基点,依据弹性模量E作平行直线与应力-应变曲线相交,交点A对应的应力即近似为该层的屈服极限。由式(5)可得淬火后各层对应的屈服极限为

为基点,依据弹性模量E作平行直线与应力-应变曲线相交,交点A对应的应力即近似为该层的屈服极限。由式(5)可得淬火后各层对应的屈服极限为

(6)

(6)

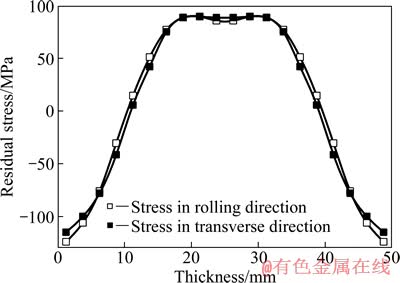

2 预拉伸的数值模拟

7075铝合金厚板尺寸为1200 mm×220 mm×50 mm,淬火后沿厚度方向的残余应力分布[13]如图2所示。实验中对该铝厚板进行预拉伸处理,预拉伸率分别为1.8%、2.2%和2.5%。

图2 淬火后7075钨合金沿厚度方向的残余应力分布

Fig. 2 Residual stress distribution along thickness direction for 7075 aluminum alloy after quenching

2.1 材料参数

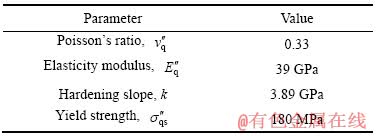

表1所列为预拉伸时刻能够代表铝厚板整体性能的材料参数[13]。将铝厚板分割为n=20层,每层的厚度均为2.5 mm,依据图2可得各层的残余应力。由于淬火后的残余应力关于厚度方向的中心面对称,为了简化运算仅对0~25 mm范围内(即铝厚板厚度方向上的一半)的铝厚板进行预拉伸仿真分析。

表1 7075铝合金的材料参数[13]

Table 1 Material parameters of 7075 aluminum alloy[13]

2.2 材料非均匀性

为了获得弹性模量随塑性应变的变化曲线,应对7075铝板进行拉伸试验。将7075铝合金板材在475 ℃下进行固溶处理保温2 h,然后以20 ℃的水为介质进行淬火。为保证介质温度不会过高,保持淬火介质一定的流动性。

由于拉伸试样的加工和拉伸试验这两个过程难以在短时间内完成,如果在淬火后快速进行拉伸试验,弹性模量在试验过程中势必发生较大变化,严重影响着测量精度。因此,拉伸试验选在淬火后72 h即材料性能稳定后进行。

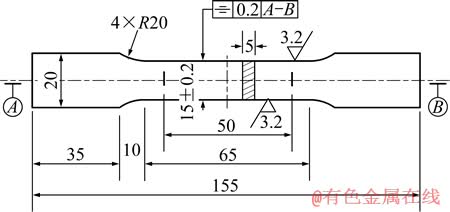

将淬火试件放置72 h后,进行拉伸试件的加工。尺寸依据GB/T 228-2002确定,试件尺寸示意图如图3所示。拉伸试验在WAW-2000D微机控制电液伺服万能试验机上进行,拉伸速度依据GB/T 228确定为5 MPa/s,实验测试结果如图4所示。

图3 7075铝合金拉伸试验试样尺寸示意图

Fig. 3 Schematic diagram of sample for stretching experiment of 7075 aluminum alloy (Unit: mm)

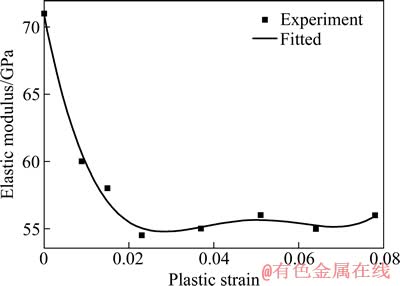

图4 7075铝合金拉伸塑性应变-弹性模量关系曲线

Fig. 4 Plastic stress-elasticity modulus curve of stretched 7075 aluminum alloy

将试验数据进行拟合可高精度地表示为四次多项式,即

(7)

(7)

式中:系数ak(1≤k≤5)分别为4057350、-797878.14299、55548.18636、-1596.19567与70.95154。

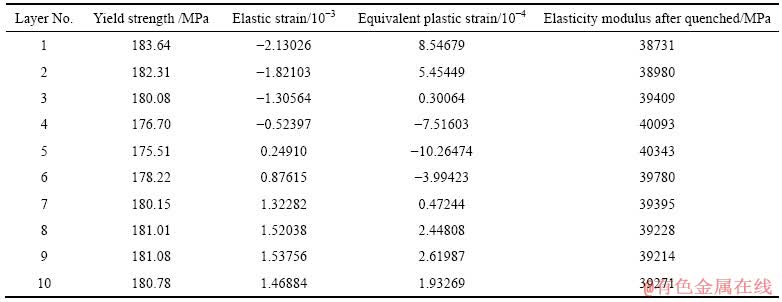

表2 7075铝合金厚板中各层的塑性应变、屈服极限与弹性模量

Table 2 Plastic strain, yield strength and elasticity modulus at each layer of 7075 aluminum alloy thick plate

因为铝合金厚板沿厚度方向上的每层均在同样环境下时效,故认为每层的时效效果相同,即每层弹性模量的增大幅度相同。 、

、 分别为预拉伸和时效后的平均弹性模量,则预拉伸后、时效前各层的弹性模量为

分别为预拉伸和时效后的平均弹性模量,则预拉伸后、时效前各层的弹性模量为

(8)

(8)

将表1中的初始参数分别代入式(1)、(3)、(6)与(7)中,获得各层的屈服极限、淬火后的弹性应变、等效淬火塑性应变及淬火后的弹性模量,如表2所列。

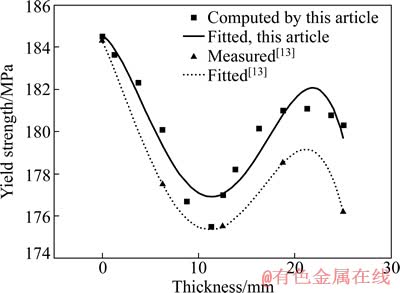

根据表2所列的数据,通过多项式拟合可得沿厚度方向上的屈服极限曲线,如图5中的实线所示。图5中的虚线则为ZHANG等[13]根据实验测试结果,通过比例缩放法所获得的预拉伸时刻沿厚度方向上的屈服极限。两者的相对误差不超过2%,从而验证了式(6)的可行性。

图5 7075铝合金厚板沿厚度方向上的屈服强度

Fig. 5 Yield strength of 7075 aluminum alloy thick plate along thickness direction

2.3 有限元分析

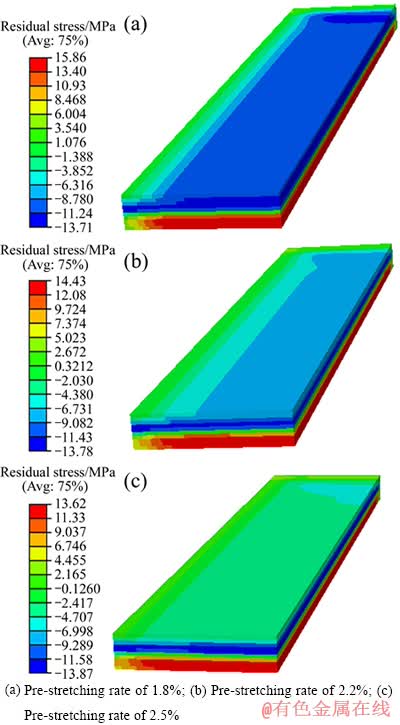

铝厚板中淬火后残余应力和预拉伸力均关于轧制方向和纵向方向对称,因此只需确定相应的边界条件就可将模型简化为原来的1/8进行分析。这里,认为拉伸过程非常缓慢,不考虑拉伸速度的影响。铝厚板采用C3D8R单元进行网格划分,利用Static General分析步进行分析,其结果如图6所示。

图6 预拉伸后残余应力云图

Fig. 6 Cloud chart of pre-stretching residual stresses

图7 7075铝合金厚板预拉伸后沿厚度方向的残余应力

Fig. 7 Pre-stretching residual stresses of 7075 aluminum alloy thickness plate along thickness direction

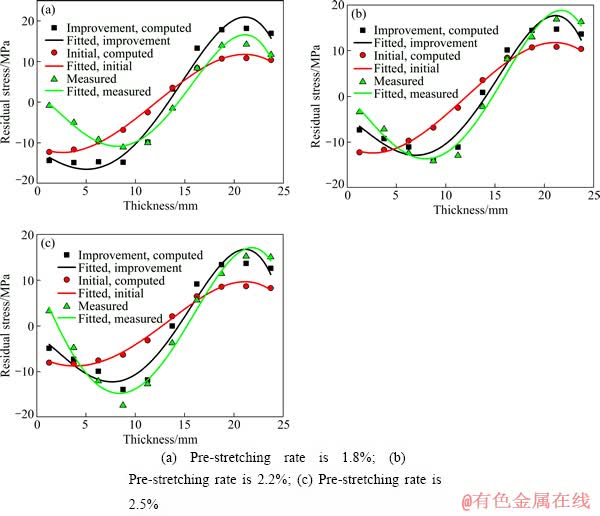

由于仿真时材料属性不是连续变化的,所以残余应力的仿真结果呈阶梯形分布。每一个阶梯的残余应力值代表该层残余应力的平均值,这里取各层中点处的残余应力值为这一平均值,根据仿真结果得残余应力分布曲线如图7所示。

2.4 实验对比分析

在轧制方向与纵向方向的中间部位,截取尺寸为120 mm×120 mm×50 mm的应力分布均匀区域,利用裂纹柔度法沿厚度方向上测量残余应力,测量结果如图7所示[13]。由图7可知,在轧制方向上,残余应力呈现类似“W”形的曲线分布,两个拐点分别在厚度为10 mm和20 mm附近。

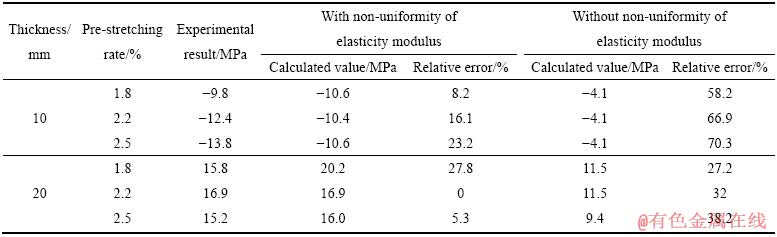

该方法的仿真结果与此趋势较为吻合,结果如表3所列。

除了考虑到弹性模量的回弹和屈服极限的非均匀性之外,若进一步考虑弹性模量非均匀性的话,无论是残余应力的分布规律,还是残余应力的幅值,预拉伸仿真的准确性均有大幅度的提高。尽管如此,在仿真厚度为20 mm、预拉伸率为1.8%的铝厚板预拉伸时,仿真误差达到27.8%,主要原因如下。

表3 7075铝合金厚板预拉伸残余应力仿真值与实验结果的比较

Table 3 Comparison of simulated values of pre-stretched 7075 aluminum alloy thick plate with experimental data

1) 实验结果是由裂纹柔度法测量所得[13]。该方法测量的主要为局部厚度方向上的残余应力,测量误差难以避免。

2) 预拉伸发生在淬火1 h后,自然时效对材料的非均匀性可能存在一定影响。

3) 铝厚板层数的划分密度,对有限元的仿真结果有一定影响。

4) 将材料非均匀性进行离散化考虑而不是连续的变化会带来一定误差。

3 结论

1) 根据铝厚板各层的弹性应变,提出了等效塑性应变的概念。依据各层淬火塑性应变的不均匀性,建立了屈服极限与弹性模量的计算模型,定量地描述了材料的非均匀性。

2) 在轧制方向上,弹性模量不均匀是导致残余应力在预拉伸率超过一定界限时呈现“W”形分布的主要因素。考虑到弹性模量的非均匀性,能使预测的残余应力与实验得到的“W”线形更加贴合。

3) 在考虑屈服极限与弹性模量的非均匀的基础上,能够有效地提高轧制方向上残余应力的仿真精度。在残余应力分布曲线的拐点,即厚度为10和20 mm处,与不考虑弹性模量非均匀所获得的残余应力进行比较。

4) 将塑性应变引起的弹性模量变化引入预拉伸仿真的回弹过程中,使预拉伸仿真结果与现实更加吻合。由此可见,该方法对生产实际具有较好的指导意义。

REFERENCES

[1] 韩念梅, 张新明, 刘胜胆, 宋丰轩. 预拉伸对 7050 铝合金断裂韧性的影响[J]. 中国有色金属学报. 2010, 20(11): 2088-2093.

HAN Nian-mei, ZHANG Xin-ming, LIU Sheng-dan, SONG Feng-xuan. Effect of prestretching on fracture toughness of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2088-2093.

[2] 冯迪口, 张新明, 邓运来, 刘胜胆, 吴泽政, 郭奕文. 预时效温度及回归加热速率7055铝合金组织及性能的影响[J]. 中国有色金属学报, 2014, 24(5): 1141-1150.

FENG Di-kou, ZHANG Xin-ming, DENG Yun-lai, LIU Sheng-dan, WU Ze-zheng, GUO Yi-wen. Effect of pre-ageing temperature and retrogression heating rate on microstructure and properties of 7055 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1141-1150.

[3] 王祝堂. 对当前铝厚板热轧与大挤压型材项目投资热的分析[J]. 世界有色金属, 2012(1): 58-60.

WANG Zhu-tang. Analysis of current investment boom for hot rolling and large extrusion of aluminum alloy thick plates[J]. World Nonferrous Metals, 2012(1): 58-60.

[4] 张新明, 谈 琦, 刘胜胆, 吴豫陇, 宋丰轩, 刘星兴. 淬火速率对 7085 铝合金时效行为的影响[J]. 中国有色金属学报, 2014, 24(4): 870-877.

ZHANG Xin-ming, TAN qi, LIU Sheng-dan, WU Yu-long, SONG Feng-xuan, LIU Xing-xing. Effect of quenching rate on aging behavior of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 870-877.

[5] KO M, CULP J, ALTAN T. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J]. Journal of Materials Processing Technology, 2006, 174(1/3): 342-354.

M, CULP J, ALTAN T. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J]. Journal of Materials Processing Technology, 2006, 174(1/3): 342-354.

[6] 王美琪, 王祝堂. 铝合金厚板精整与预拉伸[J]. 轻合金加工技术, 2014, 42(2): 9-17.

WANG Mei-qi, WANG Zhu-tang. Finishing and prestretching of aluminum alloy heavy plates [J]. Light Alloy Fabrication Technology, 2014, 42(2): 9-17.

[7] 柯映林, 董辉跃. 7075铝合金厚板预拉伸模拟分析及其在淬火残余应力消除中的应用[J]. 中国有色金属学报, 2004, 14(4): 639-645.

KE Ying-lin, DONG Hui-yue. Pre-stretching process and its application in reducing residual stress of quenched 7075 aluminum alloy thick-plates[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(4): 639-645.

[8] 赵丽丽,张以都. 预拉伸板轧制-拉伸残余应力的计算机仿真[J]. 北京航空航天大学学报, 2004, 30(7): 606-609.

ZHAO Li-li, ZHANG Yi-du. Computer simulation of residuals tress for cold rolling prestrectching board [J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(7): 606-609.

[9] 王桂伟, 方洪渊, 范成磊, 聂 波. 7B04 铝合金厚板生产过程优化的数值分析[J]. 材料科学与工艺, 2005, 3(1): 70-74.

WANG Gui-wei, FANG Hong-yuan, FAN Cheng-lei, NIE Bo. Numerical simulation of the manufacturing procedure optimize of the thick 7B04 aluminum alloy [J]. Materials Science & Technology, 2005, 3(1): 70-74.

[10] 袁望姣, 吴运新. 基于预拉伸工艺的铝合金厚板残余应力消除机理[J]. 中南大学学报: 自然科学版, 2011, 42(8): 2303-2308.

YUAN Wang-jiao, WU Yun-xin. Mechanics about eliminating residual stress of aluminum alloy thicken-plates based on pre-stretching technology [J]. Journal of Central South University: Science and Technology, 2011, 42(8): 2303-2308.

[11] 朱才朝, 罗家元, 李大峰, 丁华峰, 钟 渝. 7075铝合金板预拉伸工艺研究[J]. 机械工程学报, 2011, 47(24): 57-62.

ZHU Cai-cao, LUO Jia-yuan, LI Da-feng, DING Hua-feng, ZHONG Yu. Numerical simulation and experimental investigation of the aluminium alloy quenching process by considering the flow stress characteristic[J]. Journal of Mechanical Engineering, 2011, 47(24): 57-62.

[12] 韦绍杰, 廖 凯, 陈 磊. 预拉伸对铝合金淬火厚板变形的矫直仿真研究[J]. 热加工工艺, 2013, 42(9): 128-130.

WEI Shao-jie, LIAO Kai, CHEN Lei. Simulation on influence of pre-stretching on straightening process of quenched aluminum alloy thick plate[J]. Hot Working Technology, 2013, 42(9): 128-130.

[13] ZHANG S Y, WU Y X, GONG H. A modeling of residual stress in stretched aluminum alloy plate[J]. Journal of Materials Processing Technology, 2012, 212(11): 2463-2473.

[14] LIU Y L, ZHU Y X, DONG W Q, YANG H. Springback prediction model considering the variable Young’s modulus for the bending rectangular 3A21 tube[J]. Journal of Materials Engineering and Performance, 2013, 22(1): 9-16.

[15] 朱才朝, 罗家元, 李大峰, 钟 渝, 李 云. 基于流变应力特性的铝合金淬火残余应力数值模拟及试验研究[J]. 机械工程学报, 2010, 46(22): 41-46.

ZHU Cai-chao, LUO Jia-yuan, LI Da-feng, ZHONG Yu, LI Yun. Numerical simulation and experimental investigation of the aluminum alloy quenching-induced residual stress by considering the flow stress characteristic[J]. Journal of Mechanical Engineering, 2010, 46(22): 41-46.

[16]  . 3D FEM simulation of steel quenching and investigation of the effect of asymmetric geometry on residual stress distribution[J]. Journal of materials processing technology, 2008, 207(1/3): 211-221.

. 3D FEM simulation of steel quenching and investigation of the effect of asymmetric geometry on residual stress distribution[J]. Journal of materials processing technology, 2008, 207(1/3): 211-221.

[17] ZANG S L, GUO C, WEI G J, CHEN F, DONG W, ZHANG K. A new model to describe effect of plastic deformation on elastic modulus of aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(3): 1314-1318.

[18] MORESTIN F, BOIVIN M. On the necessity of taking into account the variation in the Young modulus with plastic strain in elastic-plastic software[J]. Nuclear Engineering and Design, 1996, 162(1): 107-116.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51165039,51465045);江西省科技支撑计划重点项目(2010BGB00300);江西省自然科学基金资助项目(2014GZC1410)

收稿日期:2014-07-10;修订日期:2014-11-14

通信作者:秦国华,教授,博士;电话:0791-83863038;E-mail:qghwzx@126.com

[1] 韩念梅, 张新明, 刘胜胆, 宋丰轩. 预拉伸对 7050 铝合金断裂韧性的影响[J]. 中国有色金属学报. 2010, 20(11): 2088-2093.

[2] 冯迪口, 张新明, 邓运来, 刘胜胆, 吴泽政, 郭奕文. 预时效温度及回归加热速率7055铝合金组织及性能的影响[J]. 中国有色金属学报, 2014, 24(5): 1141-1150.

[3] 王祝堂. 对当前铝厚板热轧与大挤压型材项目投资热的分析[J]. 世界有色金属, 2012(1): 58-60.

[4] 张新明, 谈 琦, 刘胜胆, 吴豫陇, 宋丰轩, 刘星兴. 淬火速率对 7085 铝合金时效行为的影响[J]. 中国有色金属学报, 2014, 24(4): 870-877.

[6] 王美琪, 王祝堂. 铝合金厚板精整与预拉伸[J]. 轻合金加工技术, 2014, 42(2): 9-17.

[7] 柯映林, 董辉跃. 7075铝合金厚板预拉伸模拟分析及其在淬火残余应力消除中的应用[J]. 中国有色金属学报, 2004, 14(4): 639-645.

[8] 赵丽丽,张以都. 预拉伸板轧制-拉伸残余应力的计算机仿真[J]. 北京航空航天大学学报, 2004, 30(7): 606-609.

[9] 王桂伟, 方洪渊, 范成磊, 聂 波. 7B04 铝合金厚板生产过程优化的数值分析[J]. 材料科学与工艺, 2005, 3(1): 70-74.

[10] 袁望姣, 吴运新. 基于预拉伸工艺的铝合金厚板残余应力消除机理[J]. 中南大学学报: 自然科学版, 2011, 42(8): 2303-2308.

[11] 朱才朝, 罗家元, 李大峰, 丁华峰, 钟 渝. 7075铝合金板预拉伸工艺研究[J]. 机械工程学报, 2011, 47(24): 57-62.

[12] 韦绍杰, 廖 凯, 陈 磊. 预拉伸对铝合金淬火厚板变形的矫直仿真研究[J]. 热加工工艺, 2013, 42(9): 128-130.

[15] 朱才朝, 罗家元, 李大峰, 钟 渝, 李 云. 基于流变应力特性的铝合金淬火残余应力数值模拟及试验研究[J]. 机械工程学报, 2010, 46(22): 41-46.