文章编号:1004-0609(2012)1-0121-07

椭圆旋扭管反复凝熔法制备半固态A356铝合金浆料

刘 文1, 2,谢水生2,贾志欣1,李继强1,吴红兵1

(1. 浙江大学 宁波理工学院,宁波 315100;2. 北京有色金属研究总院,北京 100022)

摘 要:

采用椭圆旋扭管反复凝熔法制备半固态A356铝合金浆料。结果表明:椭圆旋钮管反复凝熔技术具有旋扭强制对流促进初生晶核游离、自搅拌加强熔体剪切、反复凝熔促进形核的作用,可使初生α晶核演变为球形或近球形晶粒。椭圆管长短轴比、旋扭强度以及凝熔频率对半固态浆料的微观组织有显著影响。随着长短轴比、旋扭强度和凝熔频率的增大,晶粒细化和圆整效果显著提高;但长短轴比过大,容易堵塞流道;当旋扭强度超过13.5 (°)/cm时,晶粒细化和圆整效果没有明显提高;当凝熔频率超过40 μm-1时,晶粒细化作用不再增强,圆整度反而降低。在椭圆长短轴比为1.8:1、旋扭强度为13.5 (°)/cm、凝熔频率为40 μm-1的条件下可制得晶粒直径细小、形状圆整的半固态浆料。

关键词:

中图分类号:TG146.4 文献标志码:A

Preparation of semi-solid A356 Al alloy slurry by repeated heating-cooling method with elliptical-twisted tubes

LIU Wen1, 2, XIE Shui-sheng2, JIA Zhi-xin1, LI Ji-qiang1, WU Hong-bing1

(1. Ningbo Institute of Technology, Zhejiang University, Ningbo 315100, China;

2. Beijing General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: The semi-solid slurry of A356 aluminum alloy was prepared by the repeated heating-cooling method with the elliptical-twisted tubes. The results indicate that by the repeated heating-cooling method with elliptical-twisted tubes the microstructures of primary grains are transformed from dendritic or rosette-shaped to fine net-globular under the action of grains detachment due to the forced convection, shear caused by self-stirring and heterogeneous nucleation because of repeated heating/cooling. The axial ratio, twisting strength and heating-cooling frequency have significant influences on the microstructure of the semi-solid slurry. With the increase of axial ratio, twisting strength and heating-cooling frequency, the grain refinement and sphericity of particles have remarkable improvement. However, at the twisting strength over 13.5 (°)/cm and heating-cooling frequency over 40 μm-1, the grain refinement does not have a much improvement and the sphericity decreases on the contrary. At the axial ratio of 1.8:1, twisting strength of 13.5 (°)/cm and heating-cooling frequency of 40 μm-1, the favorable microstructure of semi-solid A356 aluminum alloy can be generated by the repeated heating-cooling method with the elliptical-twisted tubes.

Key words: A356 Al alloy; elliptical-twisted tube; repeated heating-cooling method; semi-solid; microstructure

材料的微观结构是材料科学与工程的核心内容,是材料加工和材料行为之间的纽带。材料微观组织形貌特征的形成依赖于生长前沿液固相界面的形状和条件以及在固态冷却时的相变过程。熔体固相生长前沿是一个自由边界层问题,在凝固过程中的演化十分复杂[1-2]。科研工作者对于凝固过程中的外在因素,如微重力场、电磁场和超声场等对微观组织的影响进行了深入广泛的研究。近年来,在机械搅拌、电磁搅拌、近液相线法制浆理论的基础上又开发出多种半固态制浆工艺,如倾斜板浇铸工艺[3-5]、直管法[6]、转动斜管 法[7]、阻尼冷却管法[8-9]、波浪形倾斜板[10]和多弯道蛇形管浇铸法等制备半固态A356铝合金浆料[11]。这些工艺的共同特点是不需要外加力场就可以对浆料进行搅拌,因而可以节省搅拌设备的投资费用,降低制备成本。与传统的机械搅拌和电磁搅拌制浆法相比,上述制浆方法更简便、灵活,具有很大的发展潜力。

本文作者根据金属凝固的原理,设计一种新颖的椭圆旋扭管反复凝熔浆料制备装置。利用管壁处初生α晶粒在椭圆旋扭管中流动时在旋扭壁的作用下游离管壁的原理,管壁和心部熔体进行强对流交换,温度场和溶质场的均匀化使得初生α晶粒在各个方向的生长速度基本一致,形状圆整;同时,液相流线发生扭转使熔体内部存在剪切;然后,反复凝熔循环,促进形核和晶粒细化,制备的半固态浆料微观组织优良。通过改变椭圆管长短轴比、旋扭强度以及凝熔频率制备半固态A356铝合金浆料,研究长短轴比、旋扭强度和凝熔频率对半固态淬火组织中初生α晶粒的影响,探讨该工艺条件下初生晶粒的球化规律。

1 实验

1.1 材料

实验材料选用A356铝合金,经光谱分析,其化学成分见表1。

表1 实验用A356铝合金的化学成分

Table 1 Chemical composition of experimental A356 Al alloy (mass fraction, %)

1.2 实验方法

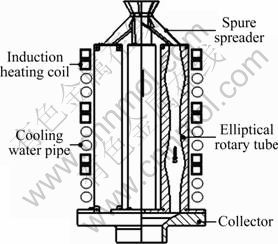

试验所用设备为自主设计研发的椭圆旋扭管反复凝熔制浆装置,如图1所示。椭圆旋钮管的材质为不锈钢,熔化设备为坩埚式电阻炉。铸型为45#钢,其尺寸为d 80 mm×150 mm,壁厚为2 mm。

图1 椭圆旋扭管反复凝熔法半固态浆料制备装置

Fig. 1 Schematic diagram of preparing semi-solid A356 Al alloy slurry by repeated heating-cooling method with elliptic twisted tube

先将A356铝合金坯料放入电阻炉中的石墨坩埚内熔化,加热到700 ℃时进行精炼除气,静置20 min,当达到预定的浇注温度后,迅速将铝合金液浇入椭圆旋扭管中,在分流器的作用下熔体流经4个椭圆旋扭管并最终浇入45#钢铸型中。在4个旋扭管的末端分别取样并进行水淬。淬火试样经磨平、抛光处理后用0.5%HF水溶液侵蚀,用GX40-V金相显微镜观察试样的金相组织,用Image Tool图像分析软件测定晶粒

的平均直径和平均周长。利用公式D=![]() 和F=

和F=

4πA/l2分别计算初生α相的平均晶粒直径D和形状因子F [12]。式中:A为晶粒面积;l为晶粒周长;n为视场中颗粒的统计数目。

2 结果与分析

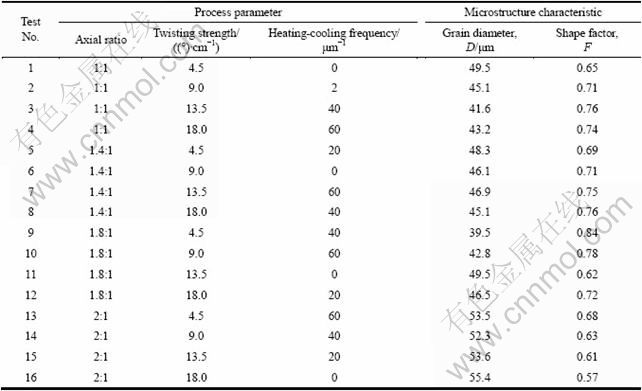

制备半固态A356铝合金浆料的正交试验工艺参数见表2。由表2可以看出,各次试验制备的半固态熔体的微观组织特征存在明显差异。正交试验结果表明,椭圆长短轴比对晶粒细化和圆整化的影响最大,凝熔频率的影响次之。当椭圆长短轴比为1.8:1、旋扭强度为4.5 (°)/cm、凝熔频率为40 μm-1时,可制备晶粒直径为39.5 μm、圆整度为0.84的优质半固态浆料。

为了研究各参数对微观组织的影响,进一步优化工艺参数,采用固定其他参数单因素变化的实验方法进行实验,所得的半固态试样的微观组织如图2~4所示。

表2 制备半固态A356铝合金浆料的工艺参数及淬火试样的微观组织特征

Table 2 Process parameters of preparing semi-solid A356 Al alloy slurry and microstructure characteristics of slurries

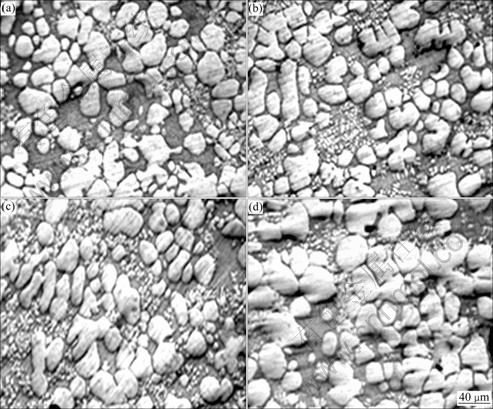

图2 旋扭强度为18.0 (°)/cm、熔凝频率为40 μm-1及不同旋扭管长短轴比下获得的半固态微观组织

Fig. 2 Semi-solid microstructures obtained at twisting strength of 18.0 (°)/cm, heating-cooling frequency of 40 μm-1 and different axial ratios: (a) 1:1; (b) 1.4:1; (c) 1.8:1; (d) 2:1

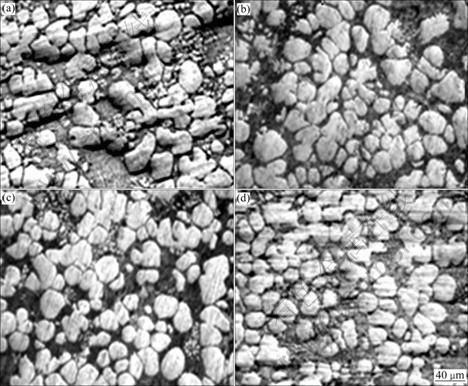

图3 长短轴比为1.8:1、熔凝频率为40 μm-1及不同旋扭强度下获得的半固态微观组织

Fig. 3 Semi-solid microstructures obtained at axial ratio of 1.8:1, heating-cooling frequency of 40 μm-1 and different twisting strengths: (a) 4.5 (°)/cm; (b) 9.0 (°)/cm; (c) 13.5 (°)/cm; (d) 18.0 (°)/cm

图4 长短轴比为1.8:1、旋扭强度为18.0 (°)/cm及不同熔凝频率下获得的半固态微观组织

Fig. 4 Semi-solid microstructures obtained at axial ratio of 1.8:1, twisting strength of 18.0 (°)/cm and different heating-cooling frequencies: (a) 0 μm-1; (b) 20 μm-1; (c) 40 μm-1; (d) 60 μm-1

3 讨论

3.1 椭圆旋扭管反复凝熔法制备半固体资料的微观组织演化机理

椭圆旋扭管反复凝熔法制备半固态浆料是利用旋扭的椭圆管使液态金属在流经时发生剧烈的剪切变形,通过反复凝熔,形成初生相细小且均匀、圆整的半固态浆料。椭圆旋钮管反复凝熔技术具有旋扭强制对流促进初生晶核游离、自搅拌加强熔体剪切、反复凝熔促进形核的作用,可使初生α晶核演变为球形或近球形晶粒。

在椭圆旋扭管内,初生晶核的形成以异质形核为主。椭圆旋扭管内熔体的浓度梯度、温度梯度和固-液界面前沿的挠动强度决定初生晶核的生长状态[13]。椭圆管旋扭强度决定管壁和心部发生强对流的程度,亦即温度场和溶质场的均匀化程度。根据费克第一定律,在相同扩散面积和扩散时间下,扩散流量与浓度梯度成正比,浓度梯度小时,溶质的扩散流量相应较小,晶粒长大速度也相应较慢,难以聚集成团。温度场和溶质场的均匀化使得初生α晶粒在各个方向的生长速度基本一致,利于球化[14]。

当合金熔体流经椭圆旋扭管时受到管路形状的影响而改变流动方向,造成熔体沿截面存在流动速度差异,进而产生剪切作用。剪切力使次枝晶臂变形和折断,游离晶核数目增加,并在旋扭力的作用下游离到管道心部,如图5所示,成为新晶核的衬底,新接近管壁的熔体又在激冷作用下形核,晶核数目不断增多。数目众多的游离晶核在生长过程中由于溶质浓度场和温度场耦合的重叠效应,以胞状或球状的方式生 长[15-16]。这种“旋转自搅拌”作用有力地促进了初生晶核向球形晶粒的演变。

合适的凝熔频率有助于晶粒的细化和圆整。加热升温过程中,在一个晶粒的内部,温度的升高使成分均匀化及固溶度提高,枝晶曲率半径减小,导致枝晶臂附近的溶质浓度降低,这样,两个枝晶之间就建立了一个扩散偶,溶质浓度梯度的存在将促使溶质从粗枝处向细枝处扩散,造成细枝熔化或溶解,甚至从细枝根部熔断[17]。合金的熔解从共晶组织开始,随着时间的延长,液相比例增多,已熔化的液相渗入晶界内,使得小晶粒分离并球化。同时,电磁加热时中频磁场对熔体也有一定的搅拌作用,使合金液的温度场均匀,加大同时凝固的区域,也有助于细化初生α晶粒。在熔体进入冷却管前,将其温度控制在液相线以上5~10 ℃,熔体温度场均匀,在进入冷却阶段前,整个熔体已经处于过冷状态,大量游离晶核均匀地生成。强制冷却时,由于水冷作用使本身无明显过热的金属液迅速冷却,晶核来不及长大就凝固了,因此,形成均匀细小的初生α晶粒[18]。

图5 椭圆旋扭管内合金熔体中晶核游离示意图

Fig. 5 Schematic diagram of ionization of particles in elliptic- twisted tubes

从椭圆旋扭管反复凝熔制浆法原理可知,旋扭强度、椭圆管长短轴比和凝熔频率是影响熔体微观组织演化的主要因素。

3.2 旋扭强度对微观组织的影响

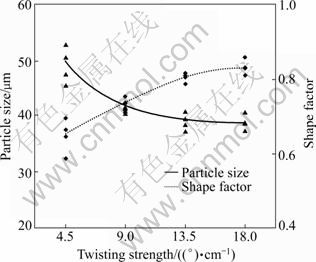

当椭圆管长短轴比为1.8:1、凝熔频率为40 μm-1时,旋扭强度对晶粒直径和圆整度的影响如图6所示。可见,随着旋扭强度的增大,平均晶粒直径由4.5 (°)/cm时的49.5 μm降到13.5 (°)/cm时的39.2 μm,细化了20.8%;圆整度由0.65提高到0.83,提高了 27.7%,因此,增大旋扭强度有利于提高制浆质量。但当旋扭强度由13.5 (°)/cm增大到18.0 (°)/cm时,晶粒细化不明显,圆整度却由0.83降至0.81,故旋扭强度取13.5 (°)/cm最佳。

图6 旋扭强度对半固体浆料微观组织特征的影响

Fig. 6 Influence of twisting strength on microstructural characteristics of semi-solid slurry

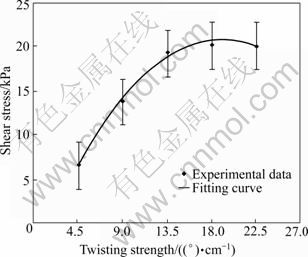

基于Fluent进行两相流数值模拟,当椭圆长短轴比为1.8:1时,熔体流动时内摩擦引起的剪切应力随着旋扭强度的增加而增大,如图7所示。随着自搅拌作用的增强,管壁和心部对流也随之加聚,促进了温度场和溶质场的均匀化,固-液界面前沿的干扰频率增大,这有利于初生晶核向球晶演变。

图7 旋扭强度对半固体浆料剪切力的影响

Fig. 7 Influence of twisting strength on shear stress of semi- solid slurry

3.3 椭圆管长短轴比对浆料微观组织的影响

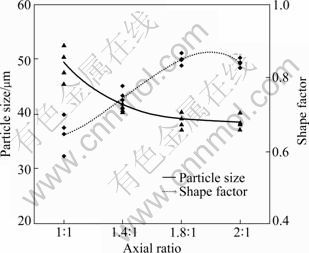

当椭圆管旋扭强度为18.0 (°)/cm、凝熔频率为40 μm-1时,椭圆长短轴比对制浆效果的影响如图8所示。图中光滑曲线是依据实验数据的平均值回归得到的。随着长短轴比的增大,平均晶粒直径由长短轴比1:1时的49 μm细化为1.8:1时的39 μm,细化率为20%;圆整度也由0.68提高到0.83,提高了22%。当长短轴比继续增大到2:1时,平均晶粒直径仅减小1.5 μm,而圆整度降低了0.3,晶粒细化和圆整效果不明显。故当椭圆长短轴比为1.8:1时,制浆效果最佳。当长短轴比过大即管道过于狭窄时,容易造成管道凝固 堵塞。

图8 长短轴比对半固体浆料微观组织特征的影响

Fig. 8 Influence of axial ratio on microstructural characteristics of semi-solid slurry

长短轴比直接影响椭圆管旋扭的程度,当长短轴比为1:1时,此时熔体流经的是圆管,熔体流动时没有因流动方向的改变而发生剪切,此时仅有管壁处熔体受到加热和激冷作用,心部熔体影响不大。随着长短轴比的增大,椭圆管旋扭度增加,熔体剪切应力增加,由于流速差异,距离管壁不同距离的熔体发生位置的交换,并在外部凝熔作用下,晶粒得到细化和 圆整。

3.4 熔凝频率对料浆微观组织的影响

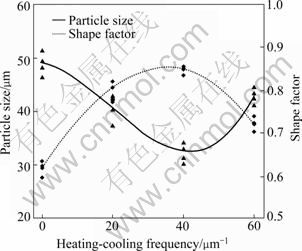

当椭圆管长短轴比为1.8:1、旋扭强度为18.0 (°)/cm时,晶粒直径和圆整度随凝熔频率的变化如图9所示。随着凝熔频率的增大,晶粒直径和圆整度均逐渐减小,而且颗粒数目逐渐增多。当凝熔频率为40 μm-1时,平均晶粒直径为33 μm,比没有凝熔时的49 μm细化了33%;平均圆整度为0.85,提高了35%。当凝熔频率为60 μm-1时,晶粒变得粗大,平均晶粒直径为43.5 μm,颗粒圆整度降为0.73,细化和圆整效果降低。

图9 凝熔频率对半固体浆料微观组织特征的影响

Fig. 9 Influence of heating-cooling frequency on micro- structural characteristics of semi-solid slurry

在椭圆管长短轴比和旋扭强度都相同的情况下,若凝熔频率过小,则在加热段有可能使熔体温度过高,初生晶粒完全熔化,强制冷却时,凝固壳容易在管壁处形成并向管道中心发展,因此,容易发生堵塞,获得半固态浆料的数量减少,严重时无法流通。在合适的转换频率下,加热使晶粒温度升高,促使二次枝晶臂熔断,晶粒数目增多,晶粒直径变小;冷却段管壁处较大的过冷度有利于大量形核。如此反复,不断有新生晶核出现,同时可以抑制原来的晶核长大和二次枝晶臂的生成,因此,制备的浆料晶粒数目增多,晶粒直径较小,且圆整度较高。当凝熔频率过大时,加热或冷却效果不明显,不利于管壁处晶粒表面的重熔和管壁激冷形核。

4 结论

1) 采用椭圆旋扭管反复凝熔法制备半固态A356铝合金浆料。当椭圆长短轴比为1.8:1、旋扭强度为13.5 (°)/cm、凝熔频率为40 μm-1时,可制得晶粒直径细小、形状圆整的半固态浆料。

2) 椭圆旋钮管反复凝熔技术具有旋扭强制对流促进初生晶核游离、自搅拌加强熔体剪切、反复凝熔促进形核的作用,可使初生α晶核演变为球形或近球形晶粒。

3) 椭圆管长短轴比、旋扭强度以及凝熔频率对半固态A356铝合金浆料的微观组织有显著影响。随着长短轴比、旋扭强度和凝熔频率的增大,晶粒细化和圆整效果显著。当长短轴比过大时,容易堵塞流道;当旋扭频率超过13.5 (°)/cm时,晶粒细化和圆整度效果没有明显提高;当凝熔频率超过40 μm-1时,晶粒细化作用不再提高,圆整度反而降低。

REFERENCES

[1] KURZ W, TRIV EDI R. Overview, solidification microstructures: Recent developments, future directions[J]. Acta Metall Mater, 1990, 38(1): 1-17.

[2] DAVIS S H. Theory of solidification[M]. London: Cambridge University Press, 2001: 20-36.

[3] LUKASSON M, APELIAN D, DASGUPTA R. Alloy characterization for the new UBE rheocasting process[J]. AFS Transactions, 2002, 110: 271-284.

[4] CARDOSO L E, ATKINSON H V, JONES H. Cooling slope casting to obtain thixotropic feedstock: I. Observation with a transparent analogue [J]. Journal of Materials Science, 2008, 43(16): 5448-5455.

[5] 谭建波, 李志勇, 王志杰. 倾斜冷却剪切流变参数对半固态AlSi9Mg合金组织的影响[J]. 中国有色金属学报, 2009, 19(4): 607-612.

TAN Jian-bo, LI Zhi-yong, WANG Zhi-jie. Effect of parameters of incline cooling and shearing on microstructure of semi-solid AlSi9Mg alloy [J]. The Chinese Journal of Nonferrous Metals, 2009, 19(4): 607-612.

[6] YANG Xiao-rong, MAO Wei-min, PEI Sheng. Preparation of semi-solid A356 alloy feedstock cast through vertical pipe [J]. Material Science and Technology, 2007, 23(9): 1049-1053.

[7] GUO H M, YANG X J. Rheocasting of aluminum alloy A356 by low superheat pouring with a shear field [J]. Acta Metallurgica Sinica, 2006, 19(5): 328-344.

[8] XIE S S, HUANG G J, ZHANG X L. Study on numerical simulation and experiment of fabrication magnesium semi-solid slurry by damper cooling tube method [J]. AIP Conference Proceedings, 2007, 908(1): 557-562.

[9] 张小立, 谢水生, 李廷举. 阻尼冷却管法制备A356铝合金半固态浆料的研究[J]. 稀有金属材料与工程, 2007, 36(5): 915-919.

ZHANG Xiao-li, XIE Shui-sheng, LI Ting-ju. A356 aluminum alloy semi-solid slurry prepared by damper cooling tube process [J]. Rare Metal Materials and Engineering, 2007, 36(5): 915-919.

[10] 管仁国, 李建平, 陈礼清. 波浪型倾斜板振动过程中合金组织的形成机理[J]. 材料研究学报, 2008, 22(4): 363-368.

GUAN Ren-guo, LI Jian-ping, CHEN Li-qing. Mechanism of alloy microstructure formation during vibrating wavelike sloping plate process [J]. Chinese Journal of Materials Research, 2008, 22(4): 363-368.

[11] 陈正周, 毛卫民, 吴宗闯. 多弯道蛇形管浇注法制备半固态A356铝合金浆料[J]. 中国有色金属学报, 2011, 21(1): 95-101.

CHEN Zheng-zhou, MAO Wei-min, WU Zong-chuang. Semi-solid A356 Al-alloy slurry prepared by serpentine pipe with multiple curves casting [J]. The Chinese Journal of Nonferrous Metals, 2011, 21(1): 95-101.

[12] 谭建波, 邢书明, 李立新. 半固态A356合金微观组织特征对充型能力的影响[J]. 中国有色金属学报, 2006, 16(4): 612-617.

TAN Jian-bo, XING Shu-ming, LI Li-xin. The influences of semi-solid A356 alloy microstructure characteristic on the filling ability [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 612-617.

[13] LIU Y Q, FAN Z. Magnesium alloy selection for semi-solid metal processing [C]// Proceedings of the 7th Inter Conf Semi- solid Processing of Alloys and Composites. Tsukuba: National Institute of Advanced Industrial Science and Technology, Japan Society for Technology of Plasticity, 2002: 587-592.

[14] DAS A, FAN Z. Morphological development of solidification structures under forced fluid flow: A Monte-Carlo simulation [J]. Acta Mater, 2002, 50: 4571-4585.

[15] VOGEL A, CANTOR B. Stability of a spherical particle growing from a stirred melt [J]. Journal of Crystal Growth, 1977, 37: 309-316.

[16] DOHERTY R D, HOZIN L, FEEST E A. Microstructure of stir- cast metals [J]. Materials Science and Engineering A, 1984, 65: 181-189.

[17] NAFISI S, GHOMASHCHI R. The microstructural characterization of semi solid slurries [J]. JOM, 2006, 58: 24-30.

[18] MARTINEZ R A, FLEMINGS M C. Evolution of particle morphology in semi-solid processing [J]. Metallurgical and Materials Transactions A, 2005, 36: 2205-2210.

(编辑 陈卫萍)

基金项目:宁波市自然科学基金资助项目(2011A610165); 宁波市博士后基金择优资助项目

收稿日期:2011-04-08;修订日期:2011-07-22

通信作者:刘 文,博士;电话:0574-88130078; E-mail: davynjtu@126.com

摘 要:采用椭圆旋扭管反复凝熔法制备半固态A356铝合金浆料。结果表明:椭圆旋钮管反复凝熔技术具有旋扭强制对流促进初生晶核游离、自搅拌加强熔体剪切、反复凝熔促进形核的作用,可使初生α晶核演变为球形或近球形晶粒。椭圆管长短轴比、旋扭强度以及凝熔频率对半固态浆料的微观组织有显著影响。随着长短轴比、旋扭强度和凝熔频率的增大,晶粒细化和圆整效果显著提高;但长短轴比过大,容易堵塞流道;当旋扭强度超过13.5 (°)/cm时,晶粒细化和圆整效果没有明显提高;当凝熔频率超过40 μm-1时,晶粒细化作用不再增强,圆整度反而降低。在椭圆长短轴比为1.8:1、旋扭强度为13.5 (°)/cm、凝熔频率为40 μm-1的条件下可制得晶粒直径细小、形状圆整的半固态浆料。