DOI:10.19476/j.ysxb.1004.0609.2018.05.17

从碲渣中选择性分离与回收碲的新工艺

郭学益1, 2, 3,许志鹏1, 2, 3,李栋1, 2, 3,田庆华1, 2, 3,张镇1, 2, 3

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 有色金属资源循环利用湖南省重点实验室,长沙 410083;

3. 有色金属资源循环利用湖南省工程研究中心,长沙 410083)

摘 要:

以粗铋碱性精炼过程中产生的碲渣为研究对象,采用Na2S浸出-Na2SO3还原的新工艺选择性分离回收碲。考察Na2S浓度、浸出温度、浸出时间和液固比等工艺参数对碲浸出率的影响,以及Na2SO3过量系数、反应温度和反应时间等因素对碲还原率的影响。结果表明:在Na2S浓度40 g/L、浸出温度50 ℃、浸出时间1 h、液固比8的条件下,碲的浸出率达87.77%;在Na2SO3过量系数2.0,反应温度30 ℃,反应时间30 min条件下,碲还原率达98.84%,还原产物中碲含量达97.34%,XRD结果显示其为单质态碲。Na2S浸出-Na2SO3还原新工艺可以有效地分离回收碲渣中碲,实验过程简单、清洁,生产成本低,具有产业化前景。

关键词:

文章编号:1004-0609(2018)-05-1008-08 中图分类号:TF84 文献标志码:A

碲属于稀散元素,广泛应用于电子工业、冶金、通讯、航天、能源、医药等领域[1-3],被誉为“现代工业、国防与尖端技术的维生素,创造人间奇迹的桥梁”,是当代高技术新材料的支撑材料[4]。把把碲加入钢和铜中可以改善其力学性能和抗腐蚀性能,在铅里加入少量碲可显著提高其抗腐蚀性、抗磨性及力学强度[5]。在橡胶工业中碲的用量也很大,它可增加橡胶的可塑性,提高橡胶的抗热、抗氧化和耐磨性能[6]。高纯碲用于制造化合物半导体,如碲化镉[7]、碲化铝、碲化铋等[8],在国防、航空航天、能源等高新领域有其重要的应用[9-10]。

碲虽然用途巨大,但是资源稀缺,大部分的碲伴生在铜、铅、金、银的矿物中,在四川石棉县境内的大水沟发现了世界唯一的一处独立碲矿[11]。碲渣是现今提取碲的主要原料,主要来自于铜、铅阳极泥火法处理过程及粗铋碱性精炼过程。从碲渣中提取碲的方法主要有碱法工艺[12-13]和酸法工艺[14-15],碱法工艺是目前工业上回收碲所采用的方法,其主要步骤为碱浸→净化→中和沉碲→煅烧→造液→电解[16],该工艺原料适应强,环境污染小,但流程冗长复杂,且碲的回收率低;酸法工艺主要包括酸浸→还原→除杂→造液→电解等步骤,郑雅杰等[4]采用硫酸浸出—二氧化硫还原的方法提取中和渣中的碲,硫酸浸出中和渣时,碲浸出率达99.99%,二氧化硫还原时,碲回收率达99.84%,但二氧化硫还原时盐酸浓度达3.2 mol/L,设备腐蚀严重,且存在二氧化硫和酸雾污染,操作环境差。

因此,开发一种合理、高效、环保地提取碲渣中碲的工艺显得尤为重要。本文作者首次提出采用Na2S浸出—Na2SO3还原的新工艺分离回收碲渣中的碲。通过考察浸出过程Na2S浓度、浸出温度、浸出时间和液固比等因素对碲浸出率的影响,以及还原过程Na2SO3过量系数、反应温度和反应时间等因素对碲还原率的影响,得到优化工艺条件,以期为碲渣的清洁高效回收提供理论和工艺依据。

1 实验

1.1 原料

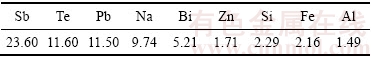

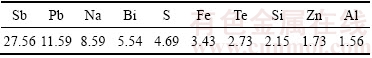

实验原料为国内某有色金属冶炼厂的碲渣,来源于粗铋碱性精炼过程。将碲渣110℃下干燥24 h,破碎至粒径小于74 μm。碲渣主要成分如表1所示。根据表1,碲渣中锑、碲、铅、铋、锌含量分别为23.60%、11.60%、11.50%、5.21%和1.71%(质量分数),具有较高的回收价值。

表1 碲渣的化学组成

Table 1 Chemical compositions of tellurium slag (mass fraction, %)

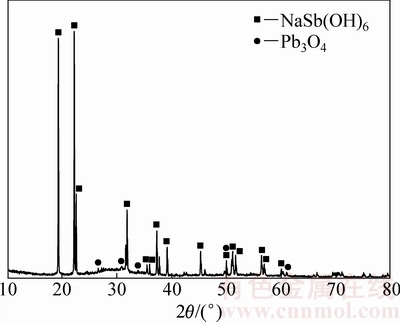

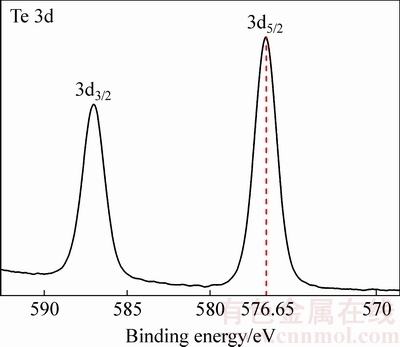

图1所示为碲渣的XRD谱,由图1可见,碲渣中Sb主要以NaSb(OH)6的形式存在,Pb主要以Pb3O4的形式存在,而Te的物相未能在图谱中显现。因此,对碲渣进行了X射线光电子能谱分析(XPS),其XPS图谱如图2所示。由图2可知,碲渣中Te3d5/2的电子结合能为576.65eV,这是Na2TeO4的特征峰[17-19]。因此,碲渣中Te主要以Na2TeO4的形式存在。

1.2 实验方法

Na2S浸出:量取200 mL配制好的Na2S溶液置于500 mL 四口烧瓶中,将四口烧瓶置于恒温水浴锅内加热,开启搅拌和冷却水,当温度达到设定温度后,加入一定质量的碲渣进行搅拌浸出。反应完后进行抽滤,取滤液进行检测。

图1 碲渣的XRD谱

Fig. 1 XRD pattern of tellurium slag

图2 碲渣中Te(3d)的XPS谱

Fig. 2 XPS spectrum of Te(3d) in tellurium slag

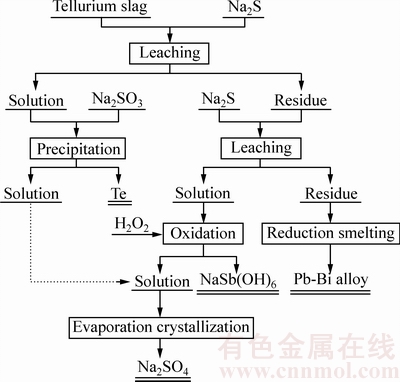

Na2SO3还原:在碲渣Na2S浸出优化条件下进行扩大实验,制备含碲浸出液。量取200 mL含碲浸出液加入500 mL 四口烧瓶中,将四口烧瓶置于恒温水浴锅加热,开启搅拌和冷却水,当温度达到设定温度时,加入一定质量的Na2SO3进行还原。反应完后进行抽滤,取滤液进行检测,图3所示为碲渣处理工艺流程图。

滤液中碲和锑的浓度采用电感耦合等离子体原子发射光谱仪(Optimal 5300DV,Perkin-Elmer Instruments)进行分析检测。

图3 碲渣处理工艺流程图

Fig. 3 Schematic diagram of tellurium slag treatment

2 结果与讨论

2.1 Na2S浸出

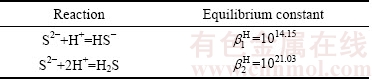

在水溶液中S2-为弱酸根离子,它在溶液中可与H+发生加质子反应,有关的反应及平衡常数见表2。溶液中硫离子的总浓度[S2-]T如式(1)所列。

[S2-]T=[S2-]+[HS-]+[H2S] (1)

[S2-]、[HS-]、[H2S]所占[S2-]T的浓度分数φ1、φ2、φ3分别如式(2)~(4)所列:

(2)

(2)

(3)

(3)

(4)

(4)

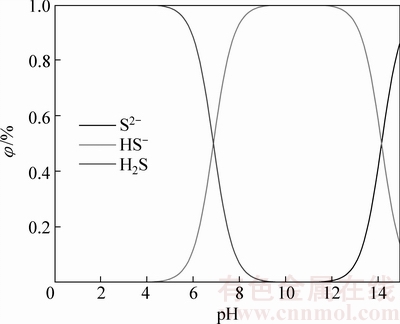

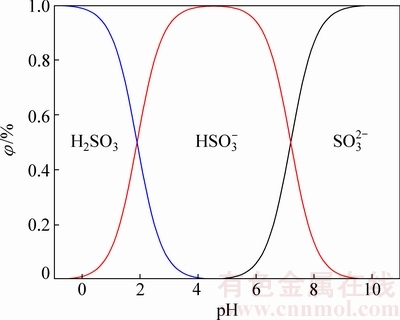

将表2中S2-为与H+的积累加质子常数代入式(2)、(3)、(4),可得φ1、φ2、φ3与pH的关系,结果如图4所示。

表2 S2-的加合质子反应及平衡常数[20]

Table 2 Addition proton reactions and equilibrium constants of sulfur ions[20]

图4 S2-、HS-和H2S浓度与pH值的关系

Fig. 4 Relationship between S2-、HS- and H2S concentration and pH value

由图4可见,当溶液中pH<6.9时,硫离子主要以H2S的形式存在;当pH为6.9~14.1时,主要以HS-的形式存在;而当pH>14.1时,主要以S2-的形式存在。由于Te具有亲硫特性,碲渣中难溶于水和碱液的Na2TeO4易与S2-生成Na2TeS4[21],其化学反应式见式(5),Na2TeS4为易溶于碱中;而NaSb(OH)6与S2-反应需要较高的温度[22],且Pb、Bi、Zn等金属易与S2-生成相应的硫化物沉淀而富集于浸出渣,因此,采用Na2S浸出,可选择性分离碲渣中碲。

Na2TeO4+4S2-+4H2O=2Na++ +8OH- (5)

+8OH- (5)

2.1.1 Na2S浓度的影响

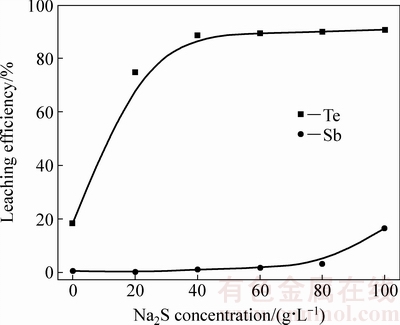

图5所示为Na2S浓度对Te、Sb浸出率的影响。固定条件为浸出温度50 ℃,浸出时间1 h,液固比10。

图5 Na2S浓度对Te、Sb浸出率的影响

Fig. 5 Effect of Na2S concentration on leaching efficiency of tellurium and antimony

由图5可见,随着Na2S浓度增加,碲的浸出率快速上升,当Na2S浓度由0增加为40 g/L时,碲的浸出率由18.28%升高为最大值87.48%,然后趋于稳定。在Na2S浓度为0时,碲浸出率为18.28%,表明该碲渣中有部分碲以可溶于水的Na2TeO3形式存在,锑的浸出率在Na2S浓度较低时(几乎为0),当Na2S浓度达到80 g/L时,锑的浸出率则开始快速上升。在Na2S浓度为100 g/L时,锑的浸出率达16.47%,该过程发生的化学反应式见式(6):

NaSb(OH)6+4S2-= +Na++6OH- (6)

+Na++6OH- (6)

另外,当碲的浸出率达到最大值后,锑的浸出率才开始快速上升,表明Na2TeO4相对于NaSb(OH)6优先与S2-进行反应。综上所述,确定Na2S浓度为40 g/L。

2.1.2 浸出温度的影响

图6所示为浸出温度对Te、Sb浸出率的影响。固定条件为Na2S浓度40 g/L,浸出时间1 h,液固比10。

图6 浸出温度对Te、Sb浸出率的影响

Fig. 6 Effect of leaching temperature on leaching efficiency of tellurium and antimony

由图6可见,随着浸出温度增加,碲的浸出率逐渐升高,在50 ℃时达到最大值87.56%,然后趋于稳定;锑的浸出率随着浸出温度的增大,亦有少量升高,与文献[23]报道一致。浸出温度增加,反应物化学活性增强,传质传热加快,可有效提高反应速率,缩短反应时间,但是温度增加到一定程度时反应速率的增加逐渐缓慢,而热能消耗确急剧增加,综上所述可知,确定浸出温度为50 ℃。

2.1.3 浸出时间的影响

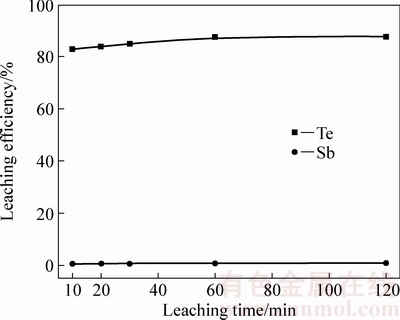

图7所示为浸出时间对Te、Sb浸出率的影响。固定条件为Na2S浓度40 g/L,浸出温度50 ℃,液固比10。

图7 浸出时间对Te、Sb浸出率的影响

Fig. 7 Effect of leaching time on leaching efficiency of tellurium and antimony

由图7可见,随着浸出时间延长,碲的浸出率逐渐升高,在60 min时达到最大值87.95%,然后趋于稳定;锑的浸出率几乎为0没有变化,而富集于浸出渣中。在10 min时,碲的浸出率达到82.85%,说明Na2TeO4与Na2S的反应速率很快。浸出时间延长,反应进行更加彻底,但生产周期将会延长,综合考虑,确定浸出时间为60 min。

2.1.4 液固比的影响

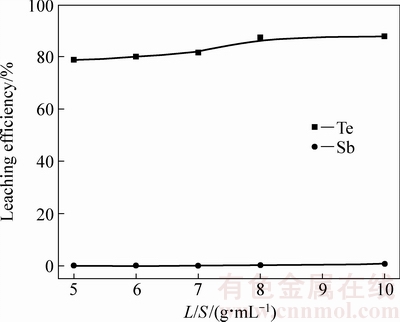

图8所示为液固比对Te、Sb浸出率的影响。固定条件为Na2S浓度40 g/L,浸出温度50 ℃,浸出时间1 h。

由图8可见,随着液固比的增加,碲的浸出率逐渐升高,当液固比为8时,达到最大值87.37%,然后趋于稳定;锑的浸出率几乎为零没有变化,而富集于浸出渣中。液固比的增加,液固两相的传质得到强 化[24-25],但液固比过大,将导致废水量增大,综合考虑,确定液固比为8。

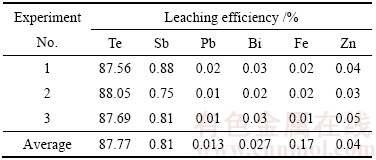

通过以上的系列实验研究,可得出碲渣Na2S浸出的优化工艺条件:硫化钠浓度为40 g/L、浸出温度50 ℃,浸出时间1 h、液固比8。在此优化条件下,进行了3 次实验,实验结果如表3所列。浸出渣的化学组成如表4所列,浸出渣的XRD 谱如图8 所示。

图8 液固比对Te、Sb浸出率的影响

Fig. 8 Effect of L/S on leaching efficiency of tellurium and antimony

表3 碲渣Na2S浸出优化实验中各元素的浸出率

Table 3 Leaching efficiencies of main elements in sodium sulfide leaching experiments of tellurium slag

表4 浸出渣的化学组成

Table 4 Chemical component of leaching residue (mass fraction, %)

由表3可以看出:在优化实验条件下,碲的平均浸出率为87.77%,锑、铅、铋、铁、锌等元素的浸出率都低于1 %。从表4可以看出,锑、铅、铋、铁、锌等元素都得到不同程度的富集。从图8可见,浸出渣中NaSb(OH)6和PbS的衍射峰十分明显,对比碲渣XRD谱,锑在浸出渣中任然以NaSb(OH)6的形式存在,说明锑在Na2S浸出过程中几乎不参与反应,该浸出渣可采用高温高浓度硫化钠强化浸出分离锑和碲,分锑渣利用还原熔炼回收其中铅、铋等。因此,Na2S浸出实现了碲渣中碲的高效选择性提取。

2.2 Na2SO3还原

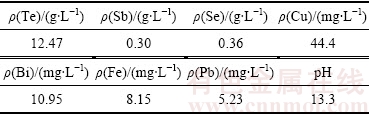

表5所列为含碲浸出液的化学组成,由此可知,浸出液中主要成分为碲,且碲主要以 的形式存在,还含有少量的锑、硒、铜等杂质元素;浸出液的pH为13.3,为强碱性溶液。

的形式存在,还含有少量的锑、硒、铜等杂质元素;浸出液的pH为13.3,为强碱性溶液。

图9 浸出渣XRD谱

Fig. 9 XRD pattern of the leaching slag

表5 浸出液的化学组成

Table 5 Chemical component of leaching liquor

在水溶液中 为弱酸根离子,它在溶液中可与H+发生加质子反应,有关的反应及平衡常数见表6。溶液中亚硫酸根离子的总浓度[

为弱酸根离子,它在溶液中可与H+发生加质子反应,有关的反应及平衡常数见表6。溶液中亚硫酸根离子的总浓度[ ]T如式(7)所示:

]T如式(7)所示:

[ ]T=[

]T=[ ]+[

]+[ ]+[H2SO3] (7)

]+[H2SO3] (7)

[ ]、[

]、[ ]、[H2SO3]所占[

]、[H2SO3]所占[ ]T的浓度分数φ4、φ5、φ6分别如式(8)~(10)所示:

]T的浓度分数φ4、φ5、φ6分别如式(8)~(10)所示:

(8)

(8)

(9)

(9)

(10)

(10)

将表6中 为与H+的积累加质子常数代入式 (8)、(9)、(10),可得φ4、φ5、φ6与pH的关系,结果如图10所示。

为与H+的积累加质子常数代入式 (8)、(9)、(10),可得φ4、φ5、φ6与pH的关系,结果如图10所示。

由图10可见,当溶液中pH<1.9时,亚硫酸根主要以H2SO3的形式存在;当pH为1.9~7.2时,主要以 的形式存在;而当pH>7.2时,主要以

的形式存在;而当pH>7.2时,主要以 的形式存在。因此,在碱性条件下,亚硫酸钠主要以

的形式存在。因此,在碱性条件下,亚硫酸钠主要以 的形式参加反应。由于

的形式参加反应。由于 可被

可被 还原为碲单 质[21],其化学反应式如式(11)所示,因此可实现浸出液中碲的有效回收。

还原为碲单 质[21],其化学反应式如式(11)所示,因此可实现浸出液中碲的有效回收。

表6  的加合质子反应及平衡常数[20]

的加合质子反应及平衡常数[20]

Table 6 Addition proton reactions and Equilibrium constants of sulfite ions[20]

图10 SO32-、HSO3-和H2SO3的浓度与pH的关系

Fig. 10 Relationship between SO32-, HSO3- and H2SO3 concentration and pH value

+ 3

+ 3 = 3

= 3 +S2-+ Te↓ (11)

+S2-+ Te↓ (11)

2.2.1 Na2SO3过量系数的影响

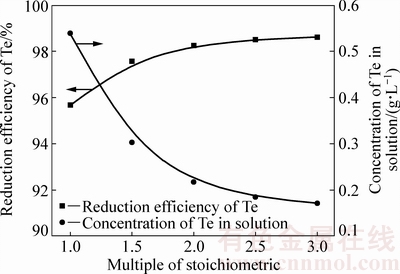

图11所示为Na2SO3过量系数对碲还原的影响。固定条件为反应温度60 ℃,反应时间1 h。

由图11可见,随着Na2SO3过量系数的增大,碲的还原率逐渐升高,溶液中碲的浓度逐渐降低,当Na2SO3过量系数为2.0时,还原率达98.25%,溶液中碲浓度降为0.22 g/L,然后趋于稳定。综合考虑,确定Na2SO3过量系数为2.0。

2.2.2 反应温度的影响

图12所示为反应温度对碲还原的影响。固定条件为Na2SO3过量系数2.0,反应时间1 h。

由图12可见,随着反应温度的增大,碲的还原率略微下降,溶液中碲的浓度略微升高,在反应温度为30 ℃时,碲还原率达最大值98.84%,溶液中碲浓度达最低0.14 g/L。反应温度对碲的还原影响较小,综合考虑,确定反应温度为30 ℃。

图11 Na2SO3过量系数对碲还原的影响

Fig. 11 Effect of multiple of stoichiometric of Na2SO3 on reduction of tellurium

图12 反应温度对碲还原的影响

Fig. 12 Effect of temperature on reduction efficiency of tellurium

2.2.3 反应时间的影响

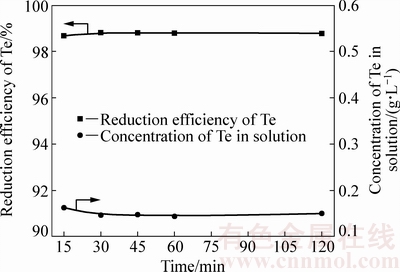

图13所示为反应时间对碲还原的影响。固定条件为Na2SO3过量系数2.0,反应温度30 ℃。

由图13可见,随着反应时间延长,碲的还原率逐渐升高,溶液中碲浓度逐渐下降,在30 min时,还原率达到98.84%,然后趋于稳定。在15 min时,碲的还原率达98.71%,说明该还原过程反应很快。因此,确定反应时间为30 min。

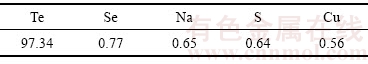

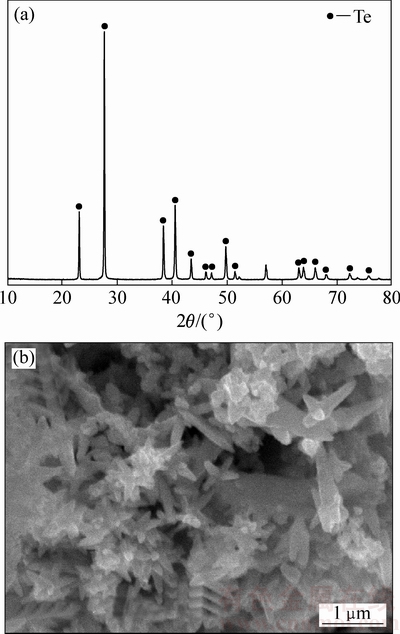

通过条件实验得出Na2SO3还原碲的优化工艺条件:Na2SO3过量系数2.0,反应温度30 ℃,反应时间30 min。在此优化条件下,碲还原率达98.84%,还原后液中碲浓度降为0.15 g/L。还原产物的化学成分如表7所列,还原产物的SEM像和XRD 谱如图14所示。

图13 反应时间对碲还原的影响

Fig. 13 Effect of time on reduction efficiency of tellurium

表7 还原产物的化学组成

Table 7 Chemical component of reduction product (mass fraction, %)

图14 还原产物的XRD谱和SEM像

Fig. 14 XRD pattern (a) and SEM image (b) of reduction production

由表7可以看出:还原产物中碲含量达97.34%,其杂质元素主要为Se、Na、S和Cu,其含量均低于1%。从图14可以看出,还原产物为单质态碲;其微观形貌为棒状和棱柱状,与文献[26-27]报道相符,该还原产物可通过真空蒸馏制备99.99%碲。

3 结论

1) 通过考察碲渣Na2S浸出过程中各因素对浸出过程的影响,确定了碲渣Na2S浸出的最佳工艺条件:Na2S浓度40 g/L、浸出温度50 ℃、浸出时间1 h、液固比8。在此条件下,碲的浸出率为87.77 %,锑的浸出率0.81%,浸出渣中碲的含量为2.73 %,实现了碲的高效选择性浸出。

2) 通过考察含碲浸出液Na2SO3还原过程各因素对碲还原率的影响,确定了Na2SO3还原沉碲的最佳工艺条件:Na2SO3过量系数2.0,反应温度30 ℃,反应时间30 min。在此条件下,还原后液中碲浓度降为0.15 g/L,碲还原率达98.84%,还原产物中碲含量达97.34%,其XRD和SEM结果显示,还原产物为单质态碲,其微观形貌为棒状和棱柱状。

3) 采用Na2S浸出Na2SO3还原的新工艺,可以有效地分离提取碲渣中的碲,并直接还原制备粗碲产品,实验过程简单、清洁,生产成本低,具有产业化前景。

REFERENCES

[1] SICILIANO T, DI GIULIO M, TEPORE M, FILIPPO E, MICOCCI G, TEPORE A. Ammonia sensitivity of RF sputtered tellurium oxide thin films[J]. Sensors and Actuators B, 2009, 138(2): 550-555.

[2] WANG Shi-jie. Tellurium, its resourcefulness and recovery[J]. JOM, 2011, 63(8): 90-93.

[3] KIM S H, PARK B K. Solvothermal synthesis of Bi2Te3 nanotubes by the interdiffusion of Bi and Te metals[J]. Materials Letters, 2010, 64(8): 938-941.

[4] 郑雅杰, 乐红春, 孙召明. 铜阳极泥处理过程中中和渣中碲的提取与制备[J]. 中国有色金属学报, 2012, 22(8): 2360-2365.

ZHENG Ya-jie, LE Hong-chun, SUN Zhao-ming. Extraction and preparation of tellurium from neutralization sludge of process for treatment of anode slime[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2360-2365.

[5] 袁武华, 王 峰. 国内外易切削钢的研究现状和前景[J]. 钢铁研究, 2008, 36(5): 56-57.

YUAN Wu-hua, WANG Feng. Present research status and prospects on free cutting steel at home and abroad[J]. Research on Iron & Steel, 2008, 36(5): 56-57.

[6] NICOCA P, HELIO A S. Advances in organic tellurium chemistry[J]. Tetrahedron, 2005, 61(7): 1613-1679.

[7] ASSAT A, DAN O. Large blue shift of the biexciton state in tellurium doped CdSe colloidal quantum dots[J]. American Chemical Society, 2008, 8(8): 2384-2387.

[8] JEON S J, OH M, JEON H, HYUN S, LEE H J. Effects of post-annealing on thermoelectric properties of bismuth-tellurium thin films deposited by co-sputtering[J]. Microelectronic Engineering, 2011, 88(5): 541-544.

[9] WANG Ling-ling, HUANG Jia-rui, WANG Hui, PAN Ling, WEI Xian-wen. Formation of single-crystal tellurium nanowires and nanotubes via hydrothermal recrystallization and their gas sensing properties at room temperature[J]. Journal of Materials Chemistry, 2010, 20(12): 2457-2463.

[10] KHU T V, STEVE J M, BARRY L D. Stoichiometric low loss tellurium oxide thin films for photonic applications[J]. Journal of Nanoscience and Nanotechnology, 2010, 10(12): 7997-8003.

[11] 毛景文, 陈毓川, 周剑雄, 杨白川. 四川省石棉县大水沟碲矿床地质, 矿物学和地球化学[J]. 地球学报, 1995, 16(3): 276-290.

MAO Jing-wen, CHEN Yu-chuan, ZHOU Jian-xiong, YANG Bai-chuan. Geology, mineralogy, and geochemistry of the Dashuigou tellurium deposit in Shimian County, Sichuan[J]. Acta Geoscientia Sinica, 1995, 16(3): 276-290.

[12] 王少锋, 汪 琼, 杨静静, 张存磊, 席珍强. 碱浸提取碲的工艺研究[J]. 浙江理工大学学报, 2013, 30(2): 254-256.

WANG Shao-feng, WANG Qiong, YANG Jing-jing, ZHANG Cun-lei, XI Zhen-qiang. Study on process of tellurium extraction through alkaline leaching[J]. Journal of Zhejiang Institute of Science and Technology, 2013, 30(2): 254-256.

[13] FAN You-qi, YANG Yong-xiang, XIAO Yan-ping, ZHAO Zhuo, LEI Ying. Recovery of tellurium from high tellurium-bearing materials by alkaline pressure leaching process: thermodynamic evaluation and experimental study[J]. Hydrometallurgy, 2013, 139: 95-99.

[14] 陈昆昆, 郑雅杰. 采用H2SO4-H2O2溶液从含贵金属的富碲渣中选择性提取碲[J]. 稀有金属, 2013, 37(6): 946-951.

CHEN Kun-kun, ZHENG Ya-jie. Selective extracting Te from tellurium richen residue containing precious metals by H2SO4-H2O2 solutions[J]. Chinese Journal of Rare Metals, 2013, 37(6): 946-951.

[15] 张博亚, 王吉坤. 加压酸浸预处理铜阳极泥的工艺研究[J]. 矿冶工程, 2007, 27(5): 41-43.

ZHANG Bo-ya, WANG Ji-kun. The technological research on pre-treating copper anode slime with pressure acid leaching method[J]. Mining and Metallurgical Engineering, 2007, 27(5): 41-43.

[16] 方 锦, 王少龙, 付世继. 从碲渣中回收碲的工艺研究[J]. 材料研究与应用, 2009, 3(3): 204-206.

FANG Jin, WANG Shao-long, FU Shi-ji. Study on process of recovering tellurium from the tellurium slag[J]. Materials Research and Application, 2009, 3(3): 204-206.

[17] GUAN Jing-qi, WANG Hong-su, SONG Ke, XU Chen, WANG Zhu-qian, KAN Qiu-bin. Selective oxidation of isobutane over hydrothermally synthesized Mo-V-Te-Sb-O mixed oxide catalysts[J]. Catalysis Communications, 2009, 10(10): 1437-1440.

[18] BIRRINGER R, GLEITER H, KLEIN H P, MARQUARDT P. Nanocrystalline materials an approach to a novel solid structure with gas-like disorder?[J]. Physics Letters A, 1984, 102(8): 365-369.

[19] COWEN J A, STOLZMAN B, AVERBANCK R S, HAHN H. Magnetic phase transitions in nanocrystalline erbium[J]. Journal of Applied Physics, 1987, 61(8): 3317-3319.

[20] 朱元保, 沈子琛, 张传福. 电化学数据手册[M]. 长沙: 湖南科学技术出版社, 1985.

ZHU Yuan-bao, SHEN Zi-chen, ZHANG Chuan-fu. Handbook of electrochemical data[M]. Changsha: Hunan Science & Technology Press, 1985.

[21] FEIGL F, OESPER R E. Chemistry of specific, selective and sensitive reactions[M]. New York: Academic Press Incorporation, 1949.

[22] 易 宇, 石 靖, 田庆华, 郭学益. 高砷烟尘碱浸渣制备焦锑酸钠的新工艺[J]. 中国有色金属学报, 2015, 25(1): 241-249.

YI Yu, SHI Jing, TIAN Qing-hua, GUO Xue-yi. Novel technology for preparation of sodium pyroantimonate from alkali leaching residue of high arsenic dust[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 241-249.

[23] LI Dong, GUO Xue-yi, XU Zhi-peng, FENG Qi-ming. Metal values separation from residue generated in alkali fusion-leaching of copper anode slime[J]. Hydrometallurgy, 2016, 165: 290-294.

[24] AYDOGAN S, ARAS A, CANBAZOGLU M. Dissolution kinetics of sphalerite in acidic ferric chloride leaching[J]. Chemical Engineering Journal, 2005, 114(1): 67-72.

[25] 张淑华, 李 涛, 朱炳辰, 朱子彬. 三相机械搅拌反应器气液传质[J]. 化工学报, 2005, 56(2): 220-226.

ZHANG Shu-hua, LI Tao, ZHU Bing-chen, ZHU Zi-bin. Gas-liquid mass transfer in three-phase mechanical agitated reactor[J]. Journal of Chemical Industry and Engineering, 2005, 56(2): 220-226.

[26] 苟军军, 叶金文, 刘 颖, 何功明.不同溶剂条件下的液相还原制备纳米碲粉[J].功能材料, 2014, 45(1): 125-128.

GOU Jun-jun YE Jin-wen, LIU Ying, HE Gong-ming. The preparation of nanometer tellurium powder with liquid phase reduction method under the condition of different solvents[J]. Journal of Functional Materials, 2014, 45(1): 125-128.

[27] KIM D H, KWON I H, KIM C, HAN B, IM H J, KIM H. Tellurium-evaporation-annealing for p-type bismuth-antimony- telluride thermoelectric materials[J]. Journal of Alloys and Compounds, 2013, 548(3): 126-132.

Novel process for selectively separating and recovering tellurium from tellurium slag

GUO Xue-yi1, 2, 3, XU Zhi-peng1, 2, 3, LI Dong1, 2, 3, TIAN Qing-hua1, 2, 3, ZHANG Zhen1, 2, 3

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. Hunan Key Laboratory of Nonferrous Metal Resources Recycling, Changsha 410083, China;

3. Hunan Engineering Research Center of Nonferrous Metal Resources Recycling, Changsha 410083, China)

Abstract: A novel process, including sodium sulfide leaching and sodium sulfite reduction, was proposed to selectively separate and recover tellurium from tellurium slag, which came from basic refining of bismuth crude. The effects of Na2S concentration, leaching temperature and time, liquid to solid ratio on leaching efficiency of tellurium, and Na2SO3 multiple of stoichiometric, reacting temperature and time on reduction efficiency of tellurium were investigated. The results show that the leaching efficiency of tellurium reaches 87.77% under the conditions of Na2S concentration 40 g/L, leaching temperature 50 ℃, leaching time 1 h, L/S 8, and the reduction efficiency of tellurium reaches 98.51% under the conditions of Na2SO3 multiple of stoichiometric 2.0, reacting temperature 30 ℃, reacting time 30 min. The content of tellurium in the reduction product reaches 97.34%, and the XRD results show that reduction product is a single Te element phase. Tellurium can be effectively extracted and recovered from tellurium slag by sodium sulfide leaching and sodium sulfite reduction. The process is simple, clean and low cost, which is promising for industrialization in the future.

Key words: tellurium slag; separation; recovery; novel process; leaching efficiency

Foundation item: Project(51234009) supported by the National Natural Science Foundation of China; Project (2014DFA90520) supported by the International Cooperation Program of Ministry of Science of China; Project(2013A100003) supported by the Production, Teaching and Research Program of Guangdong Province, China

Received date: 2016-10-12; Accepted date: 2017-04-07

Corresponding author: LI Dong; Tel: +86-731-88876255; E-mail: yejin013_18@163.com

(编辑 李艳红)

基金项目:国家自然科学基金重点项目(51234009);科技部国际合作专项(2014DFA90520);广东省产学研项目(2013A100003)

收稿日期:2016-10-12;修订日期:2017-04-07

通信作者:李 栋,讲师,博士;电话:0731-88876255;E-mail:yejin013_18@163.com

摘 要:以粗铋碱性精炼过程中产生的碲渣为研究对象,采用Na2S浸出-Na2SO3还原的新工艺选择性分离回收碲。考察Na2S浓度、浸出温度、浸出时间和液固比等工艺参数对碲浸出率的影响,以及Na2SO3过量系数、反应温度和反应时间等因素对碲还原率的影响。结果表明:在Na2S浓度40 g/L、浸出温度50 ℃、浸出时间1 h、液固比8的条件下,碲的浸出率达87.77%;在Na2SO3过量系数2.0,反应温度30 ℃,反应时间30 min条件下,碲还原率达98.84%,还原产物中碲含量达97.34%,XRD结果显示其为单质态碲。Na2S浸出-Na2SO3还原新工艺可以有效地分离回收碲渣中碲,实验过程简单、清洁,生产成本低,具有产业化前景。

[2] WANG Shi-jie. Tellurium, its resourcefulness and recovery[J]. JOM, 2011, 63(8): 90-93.

[4] 郑雅杰, 乐红春, 孙召明. 铜阳极泥处理过程中中和渣中碲的提取与制备[J]. 中国有色金属学报, 2012, 22(8): 2360-2365.

[5] 袁武华, 王 峰. 国内外易切削钢的研究现状和前景[J]. 钢铁研究, 2008, 36(5): 56-57.

[11] 毛景文, 陈毓川, 周剑雄, 杨白川. 四川省石棉县大水沟碲矿床地质, 矿物学和地球化学[J]. 地球学报, 1995, 16(3): 276-290.

[12] 王少锋, 汪 琼, 杨静静, 张存磊, 席珍强. 碱浸提取碲的工艺研究[J]. 浙江理工大学学报, 2013, 30(2): 254-256.

[14] 陈昆昆, 郑雅杰. 采用H2SO4-H2O2溶液从含贵金属的富碲渣中选择性提取碲[J]. 稀有金属, 2013, 37(6): 946-951.

[15] 张博亚, 王吉坤. 加压酸浸预处理铜阳极泥的工艺研究[J]. 矿冶工程, 2007, 27(5): 41-43.

[16] 方 锦, 王少龙, 付世继. 从碲渣中回收碲的工艺研究[J]. 材料研究与应用, 2009, 3(3): 204-206.

[20] 朱元保, 沈子琛, 张传福. 电化学数据手册[M]. 长沙: 湖南科学技术出版社, 1985.

[22] 易 宇, 石 靖, 田庆华, 郭学益. 高砷烟尘碱浸渣制备焦锑酸钠的新工艺[J]. 中国有色金属学报, 2015, 25(1): 241-249.

[25] 张淑华, 李 涛, 朱炳辰, 朱子彬. 三相机械搅拌反应器气液传质[J]. 化工学报, 2005, 56(2): 220-226.

[26] 苟军军, 叶金文, 刘 颖, 何功明.不同溶剂条件下的液相还原制备纳米碲粉[J].功能材料, 2014, 45(1): 125-128.