DOI:10.19476/j.ysxb.1004.0609.2017.10.15

反应结构材料制备技术的研究现状

陶玉强1, 2,白书欣2,阳世清2,李 顺2

(1. 南华大学 化学化工学院,衡阳 421001;

2. 国防科技大学 航天科学与工程学院,长沙 410073)

摘 要:

简单介绍反应结构材料(Reactive material structures, RMS)的概念、种类、应用、能量特性、力学性能要求以及应用时存在的主要困难,概述近些年来国内外研究者对RMS开展的研究工作,重点介绍了RMS的常用制备技术及其结构设计方面的研究状况。通过分析材料制备技术的特点、致密化原理和强化机制,并结合RMS的反应特性,对比分析了各种RMS制备技术的优缺点,指出它们的适用范围和应用前景,为RMS制备技术选择提供参考。指出组元多元化、新材料体系开发、强化机制研究、低温致密化和可控塑性变形强化技术开发、大型复杂样件制备技术开发、组织结构和复合方式优化是RMS及其制备技术的主要发展趋势。

关键词:

反应结构材料;热反应;制备技术;铝热剂;金属间化合物型复合材料;

文章编号:1004-0609(2017)-10-2079-12 中图分类号:TJ51;TB33 文献标志码:A

反应结构材料(Reactive material structures,RMS)是指在外界条件热、电、力等刺激下可反应并快速释放大量能量,且力学强度达到结构件需求的一类材料,也称能量结构材料(Structural energetic materials),是一类重要的反应材料或活性材料(Reactive material,RM)[1]。由于RMS同时具有高反应热和结构强度双重特征,可作为结构件和能量器件使用,RMS又称多功能含能结构材料(Multifunctional energetic structural materials)[2]。RMS的能量包含动能与化学能,其中,化学能来自材料组元间和(或)材料与环境间的放热反应。

RMS在国防和民用领域中均具有重要应用前景。在国防领域,RMS代替现有武器中的惰性部件(无放热反应特性),如钢或钨合金,可在动能基础上附加较大的热能,具有引燃、引爆等二次反应效果,从而大幅提升武器的毁伤效果,如反应破片增强战斗部的毁伤威力是使用惰性破片时的5倍,图1所示为传统破片与反应破片对舱段模拟件的不同毁伤效果[3-4]。2011年12月,美国海军水面作战中心(Naval surface warfare center,NSWC)达尔格伦分部向美军、美国政府及工业部门官员演示了“高密度反应材料”(High density reactive materials, HDRM)的效能,该HDRM的密度与钢相当、强度达铝合金水平、能量为TNT的1.5倍[5]。因此,RMS可以制成反应破片或筒体,运用到反导导弹[6]或大面积软杀伤武器[7]中,或制成药形罩,对硬目标(如装甲、混凝土、舰船)进行侵砌、内爆[8],提升深部毁伤能力。另外,采用RMS制备微发火器件时还可以省去战斗部的复杂引信机构[8-9]。

在民用领域,可采用RMS制备石油或页岩气开采用射孔弹的药形罩,利用其在穿孔过程中放出大量热量,使岩石中的水和烃受热膨胀,提高爆破效率,减少孔径的残屑,大幅提高石油开采效率,降低开采成本[10-11]。RMS还可以用做引爆装置的导体材料[12-13],微电机的电源、汽车安全气囊的反应材料、微型电子器件的焊接材料等[14-15], 以及用于低温合成高熔点陶瓷粉末[16]。

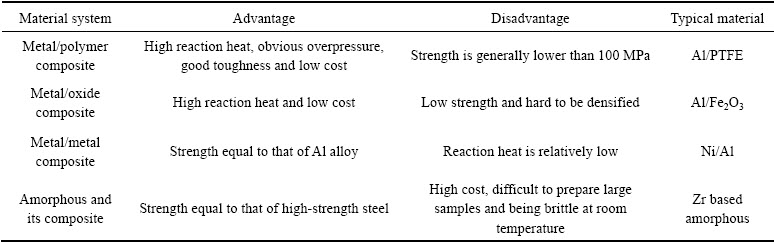

由于RMS在高效毁伤和防护方面均具有较高的应用价值,受到国内外学者的广泛关注,是高效毁伤领域的研究热点。自2000年以来,美国已资助60多项关于RMS的研究项目。国内关于RMS的研究起步较晚,主要研究单位有北京理工大学、南京理工大学、国防科技大学、中国工程物理研究院、西安近代化学研究所等。RMS最早由HUGH[17]在美国专利中以反应破片(Reactive fragment)的形式提出,主要包括金属/聚合物、金属/氧化物和金属/金属(准金属)三类材料体系。也有研究者将具有高反应活性、超高强度的非晶或非晶基复合材料归为RMS[5, 18-19]。这几种材料体系各有优缺点,如表1所示。关于RMS的研究工作主要包括以下3个方面:一是材料制备方法研究,二是材料冲击压缩(包括静态与动态力学性能)和反应释能(包括反应条件及效能评估)的实验研究,三是材料冲击诱发化学反应的理论模型研究,涉及材料科学与工程、爆炸力学和兵器科学与技术3个学科[20]。其中,关于材料冲击释能实验和冲击诱发化学反应理论方面的研究比较多,对材料的冲击释能过程和机理有较清晰的认识,而关于块体材料制备方面的公开报道较少或信息不完整。所制备RMS的力学性能与惰性结构材料的仍有较大的差距,且试验样品多数是小尺寸样品。

制备技术是RMS应用的前提和发展的瓶颈。实现RMS工程应用的前提是制备出具有一定强度的试件,确保试件在发射过程中完好,又能适时的反应释能。目前,Al/PTFE材料的制备技术相对较成熟,而致密金属/金属和大块非晶的制备技术正在发展中。本文作者通过简要介绍RMS的能量特性与力学性能要求,指出RMS制备时存在的主要困难,并重点介绍目前常用的RMS制备技术,指明RMS及其制备技术的发展趋势,为RMS的研究提供技术参考。

图1 不同战斗部破片对舱段模拟件的毁伤效果[4]

Fig. 1 Damage done to cabin by warhead inert fragments(a) and reactive material fragments(b)[4]

1 RMS的能量特性与力学性能要求

1.1 能量特性

在一般环境条件下,RMS各组元间未反应,为亚稳态材料。材料组元间的反应仅在高速撞击[21]、大电流穿过[22-23]、强激光照射[24]或加热[25]到临界反应温度时才引发,反应时间为亚微秒级,反应释放热量与TNT的相当[1],甚至更高。当反应材料破碎成细小粉末时,其活性组元还可与环境气氛发生剧烈的氧化放热反应,即粉尘爆炸。材料反应释放的热量可使局部温度达3000 K,具有自蔓燃特性,可产生类爆轰现象。与炸药相比,RMS的反应速率相对较低,但安定性高、感度低,生产、搬运、储存更安全。

引发材料反应的关键是让材料获得足够的能量,使其达到活化状态,或局部区域产生“热点”(Hot spot)。活化途径主要有高速撞击和加热。国内外研究者采用高速摄影、模拟仿真等技术对RMS在冲/撞击过程中的反应引发机制开展了深入的研究。高速撞击引发过程一般为材料在高应变率变形过程中发生孔坍塌、组元断裂、组元剧烈搅动混合、新界面生成等。由于组元间的剧烈摩擦发热,作用时间又短,可视为绝热过程,部分动能转变成热能,在易升温处产生热点,使材料达到活化反应所需临界状态,从而引发放热反应[26]。

表1 4种常见反应结构材料的优缺点

Table 1 Advantages and disadvantages of four kinds of RMS

影响材料反应难易的主要因素:组元本征性质、粉末粒径、样品致密度等,对于层状复合材料,还与材料的双层厚度相关。在撞击过程中,脆性材料比塑性材料更易获得细小的碎片,氧化反应燃烧更充分[27]。另一方面,塑性好的组元,在制备过程中形变储能大,撞击时更易反应[28]。因此,较难判断脆性材料和塑性材料谁更有利于反应。样品中的孔洞在冲击压缩作用下会塌陷而引起颗粒发生剧烈的剪切变形,存在一定孔隙有利于材料撞击反应[29]。颗粒尺寸越大,粉末表面积越小,活性越低,其反应速度阈值越高[30]。对于层状材料,双层越厚,由于组元间的接触面积较小,扩散距离较长,引发反应所需粒子速度越高[31]。

1.2 力学性能要求

RMS承受的外力主要有发射时的压应力、飞行卸载时的拉应力、冲击减速时的压应力和穿透目标卸载时的拉应力,运载、维形所需的强度相对较小。对于RMS,一般希望它能够承受发射时的过载,保持结构的完整性,同时,也希望它在碰撞过程中或侵砌后变形破裂,从而充分反应,但这两者往往是矛盾的。对于与环境反应的RMS来说,RMS撞击后破碎得越细,活性越高,其与空气中氧的反应越充分,效能越好。然而,这与发射时对RMS的高强度要求又相矛盾。

不同结构部件对材料力学性能的需求不一样,目前对于RMS的力学性能并无统一标准。如火炮发射过载98 kN/kg以上,榴弹发射时的膛压可达300 MPa[32];侵彻战斗部在侵彻过程的加速度达-245 kN/kg,钢的强度一般要求在1000 MPa以上[33]。目前,仅美国国防部先进研究项目局(Defense Advanced Research Projects Agency)在项目《反应结构材料》(《Reactive Material Structure》)的招标书中对RMS的拉伸强度提出了680 MPa的要求[34]。冲击韧性、断裂韧性、硬度也是结构材料的重要力学性能指标,而关于这些指标的报道相对较少。

RMS的力学性能失效主要指材料过早断裂、破碎。对于Al/M(M为Ni、Fe、Ta、W等)复合材料,材料的失效模式主要有两种:一是强化相与基体相间的界面剥离,二是基体相的局部剪切断裂,材料的力学强度和失效模式由连续相与不连接相的界面强度、连续相的成分决定[35]。可见,材料组元的力学性能和界面强度对RMS的力学性能有较大的影响。

对于RMS,除能量和力学性能外,材料的密度也是一个比较关键的指标,一般希望RMS的密度接近所替代惰性部件的密度,减少部件变动带来的设计变更和动能的减少。总的来说,对多数RMS的要求是高强度、高能量密度和高密度。

2 RMS制备技术与结构设计

提高材料的界面(晶界、相界)结合和降低材料孔隙度是获得高强度材料的主要途径。对于多数粉末冶金材料来说,材料的致密化和良好的界面结合需依靠原子的高温扩散迁移来实现,且原子发生明显扩散时的温度很可能会高于RMS的起始反应温度。为避免材料发生反应而将反应热提前释放,在制备过程中原材料不能受到剧烈的冲击或摩擦,温度不能高于临界反应温度,因此较难获得高强度的RMS。如何获得高强度RMS且不显著降低其能量是RMS制备的难题。一直以来,开发出满足材料应用性能要求的制备技术是材料研究者的主要目标之一,也是RMS研究的核心和难点。研究者从材料制备工艺和结构设计两方面开展了大量研究,以期获得同时满足能量和力学性能需求的RMS。

2.1 制备技术

2.1.1 粉末冶金

1) 压制-烧结两步法

压制-烧结两步法易实现小件、批量生产,是Al/PTFE、Al/W/PTFE、Zr/PTFE等PTFE基复合材料常用的制备技术[3, 36-39]。Al/PTFE的力学性能、反应活化能与压制压力、烧结温度、保温时间等工艺参数相关[39-41]。如当压制压力较高时,烧结样品中PTFE易形成纳米纤维网状结构,使材料的反应活化能降 低[39]。烧结温度对材料显微结构和性能的影响最大,主要由于PTFE基反应材料的烧结致密化主要依靠PTFE,而PTFE的结构与烧结温度有关。当烧结温度较低时PTFE未完全熔融混合,结晶度不高,而烧结温度过高时,又存在PTFE分解,导致密度下降。常见的烧结温度为380 ℃,保温时间为2~6 h。

对于金属/Al类型的RMS,采用常规的冷压-烧结工艺较难获得高致密度和高强度。由黄培云压制理论可知[42](见式(1)),增加压制压强可提高材料的致密度,但当致密度达到一定程度后,随压强的增加,致密度的提高变缓。受模具承压能力、加工硬化等因素的影响,采用常规的静态冷压成型很难获得全致密压坯。XIONG等[43-44]采用模压成型制备了Ni/Al、Ni/Al/PTFE、Ni/Al/Cu 3种复合材料,压制压强为850 MPa,材料的致密度分别达到94.3%、95.2%和98.5%,但由于没有经过烧结,相界面未形成有效的冶金结合,材料的压缩强度分别为266 MPa、114 MPa、240 MPa。另外,由粉末冶金烧结理论可知,烧结温度约为0.8Tm(Tm为材料熔点)[42]。由于Al粉末表面易存在致密氧化膜,其在固态下较难烧结致密化。另一组元的熔点较高,如Ni、Fe、Ti,当温度达到它们的烧结温度时,Al往往已经熔化而引发反应。实际上,该类复合材料在Al熔化前就可反应[45]。因此,较难通过烧结提高该类材料的致密度和力学性能。如张度宝等[46]采用冷压-烧结工艺制备了Ni/Al复合材料,烧结温度从510 ℃上升至550 ℃时,材料的强度略有提高,拉伸强度和压缩强度分别为66.0 MPa 和294.6 MPa,拉伸强度仅比纯Al的拉伸强度57 MPa略高。当烧结温度为560 ℃时,复合材料则发生反应。王肖义[47]也研究了烧结温度对Fe/Al复合材料显微结构和力学性能的影响,结果表明烧结温度为510 ℃时,Al与Fe的界面处发生扩散和生成微量金属间化合物,材料的致密度与压坯的相近,低于92%,静态压缩强度仅比压坯的提高2.4%,抗拉强度为104.8 MPa。当烧结温度提高到590 ℃时,则反应生成金属间化合物。

(1)

(1)

式中: 为致密金属密度;

为致密金属密度; 为压坯原始密度;

为压坯原始密度; 为压坯密度;M相当于压制模数;n相当于压制硬化指数的倒数;p为压制压力。

为压坯密度;M相当于压制模数;n相当于压制硬化指数的倒数;p为压制压力。

黏结剂在粉末冶金中常用于改善材料的成型性能。随着粉末冶金技术的发展,黏结剂不再局限于高分子聚合物,低熔点合金、玻璃等新型黏结剂也被应用到RMS制备中,如Bi合金、Bi-Sn合金、In合金。STAMATIS等[48]采用In为黏结剂,在其熔点上进行压制成形,制备Al/MoO3纳米反应复合材料,材料的密度、拉伸强度比无黏结剂或采用有机黏结剂PEG时的高,这主要归功于新型黏结剂的加入提高了材料的致密度。美国ATK公司的专利中也报道采用熔点79 ℃的57Bi-26In-17Sn合金、熔点108 ℃的52.5In-46Sn- 1.8Zn合金作黏结剂,制备金属-金属、金属/PTFE、金属/THV(THV为四氟乙烯、六氟丙烯与偏氟乙烯的共聚物)等材料[6, 49]。Lookheed Martin公司也采用金属黏结相作为反应破片的承载体来提高材料的穿甲性 能[50-51]。采用低熔点金属合金作为黏结剂,推动了液相烧结、铸造、注射成形等方法在RMS制备中的应用。同时,采用低熔点金属作黏结剂时,材料的强度易受黏结剂的性能以及颗粒的界面强度影响,开发具有高强度的低熔点金属黏结剂将是RMS制备的一个发展方向。

2) 热压(HP)/热等静压(HIP)

HP、HIP技术在烧结过程中借助于外界压力,提高了烧结驱动力,因此可在较低温度下实现材料的致密化和抑制晶粒长大,是制备纳米复合材料和难致密复合材料的一种有效工艺,HIP还可制备尺寸复杂样件。国内外研究者对RMS的HP、HIP工艺进行了探索,获得了一定密度和力学性能的RMS材料,但这种技术目前主要应用于依靠与环境发生反应的RMS。

刘晓俊等[52]和任会兰等[53]采用HP制备了密度为8.32 g/cm3、致密度达99.2%的Zr/W复合材料,热压过程中部分W与Zr发生反应生成W2Zr相,提高了材料的强度和脆性,材料的静态压缩强度达1000 MPa以上。由于该材料的反应热主要来源于Zr或ZrC晶粒与空气间的氧化反应,材料的基体仍为Zr相,因此试样在强冲击载荷作用下破碎后仍可反应并释放大量的热量。

图2 Matsys公司采用HIP制备的反应结构材料[54]

Fig. 2 Reactive material structures prepared using HIP by Matsys[54]

采用HIP制备RMS的公司主要是美国的Matsys公司,但该公司对工艺和材料成份都进行了保密。Matsys公司报道,他们采用HIP法制备了密度达7.8 g/cm3的异形结构的金属-金属反应结构材料,如图2所示,材料的强度约138 MPa[54]。另外,Matsys公司还采用HIP工艺制备了密度达17 g/cm3、直径约127 mm的Hf44.5Ti5Cu27Ni13.5 Al10/W致密复合材料[55],密度约7.8 g/cm3、近全致密的Hf/Al及Hf/Al/Bi2O3复合材料[33],所制备的Hf/Al复合材料的拉伸强度、压缩强度分别达397 MPa、522 MPa。

由此可见,采用HP或HIP技术可实现RMS的致密化,获得良好的力学性能,且保持材料的能量特性,是十分有前景的RMS制备技术。

3) 爆炸成形

爆炸成形是一种利用炸药产生的超强冲击波使粉末原料在室温固结的成形技术。爆炸冲击波一般可达几十、几百GPa,用于压制普通压机无法压制的大型预成形件或难制备的复合材料,所获得压坯的密度极高,压坯密度受爆炸压力影响较大,如式2所示[56]。THADHANI等[28, 35]采用爆炸成形制备了致密度97%~ 99%的Al/Ni、Al/W、Al/Ta复合材料,其中Al/Ta的强度达450 MPa。由于爆炸成形是依靠炸药产生的强冲击波使粉末致密化,而冲击波的强度达到RMS的反应阈值时会引起材料发生放热反应。因此,如果工艺控制不当,如爆炸冲击波的强度达到材料反应阈值时,材料也会发生一定程度的反应而损失部分能量[57]。目前,国内采用爆炸成形制备RMS的报导较少。

(2)

(2)

式中:pD为爆炸烧结所需要的压力; 为材料的屈服强度;

为材料的屈服强度; 为烧结后材料的密度。

为烧结后材料的密度。

4) 高压扭转

高压扭转法是在变形体高度方向施加压力的同时,通过主动摩擦作用在其横截面上施加一扭矩,使变形体产生轴向压缩和切向剪切变形的特殊塑性变形工艺。采用该工艺易获得亚微米或纳米级晶粒,材料的力学性能得到显著改善,是制备块体纳米材料的一种新方法。HORITA等[58]采用高压扭转法制备了不同Ti分数的Ti/Al复合材料,其中Ti/3.2Al的拉伸强度达400 MPa,未发生合金化。在变形过程中,由于样品边部与芯部变形量不同,易导致显微结构不均匀,高压扭转法并不适合制备大尺寸样品[59]。

5) 放电等离子烧结

放电等离子烧结技术(SPS)耦合了热、力、等离子体三方面的作用,是一种快速、低温、节能的材料制备新技术,在烧结致密化过程中可有效抑制晶粒的长大,在纳米材料等新型功能材料中具有广泛应用。

研究者探索了RMS的SPS烧结技术,但效果并不理想。DE技术公司对Al/Hf混合粉在555~600 ℃下直接无压SPS烧结,材料的孔隙率较高,达30%,烧结温度为600 ℃时生成较多的金属间化合物。另外,DE技术公司还对经冷等静压预成形、致密度达93%的Al/Hf、Al/Hf/W、Al/Hf/Ta压坯进行无压SPS烧结致密化。然而,烧结过程中材料的致密度仍未得到改善。DE技术公司认为RMS的SPS烧结制备技术存在一些短时间难以解决的技术困难[33]。SPS烧结主要是依靠直流脉冲放电在颗粒界面处产生局部高温,使材料能够均匀、快速的烧结致密化。根据RMS的热点反应机制以及自蔓燃特性,样品的局部高温很可能会引起材料反应而失效,可见,SPS并不适合制备组元间可反应的RMS。

2.1.2 喷涂

喷涂技术主要用于制备表面涂层,以改善材料的耐蚀、摩擦、隔热等性能,同时也可用于制备薄壁管形器件。喷涂依据粉料的加热程度可分为热喷涂和冷喷涂两种。为了获得较好的致密度和粘着性,喷速一般较高,达800 m/s[60]。喷涂工艺参数对控制制备过程中的反应相当重要,如粉末驻留时间、基体温度、撞击速率。粉末的高速撞击,类似于样品的冲击实验,当速度高于临界阈值时也会引起材料反应。BACCIOCHINIT等[60]对沉积基体表面前的Ni/Al粉料进行收集,发现粉料以一定速度经过300~800 ℃预热区时未发生反应,但在沉积层中却发现部分反应产物,认为反应是在冲击沉积过程引起的。

目前,国内外均开展了RMS的喷涂技术研究,并取得了一定成绩。表面处理技术(Surface treatment technologies)公司[61]采用热喷涂技术在Cu基底上制备了致密度达97%~98%、具有一定强度的Ni/Al含能药形罩,沉积速率达1 mm/h。BACCIOCHINIT等[60]先采用机械合金化制备纳米级Ni/Al混合粉,然后采用冷喷涂在6061铝合金上制备高反应活性、低孔隙率的Ni/Al纳米复合材料涂层。BACCIOCHINIT等[62]还采用冷喷涂制备了致密度和抗弯强度较高的2Al/3CuO复合材料,其相对密度达99.8%、抗弯强度达(193±39) MPa。AYDELOTTE等[27]采用冷喷涂制备了外径30 mm、内径22 mm、高4 mm的环状样和圆桶状Ni/Al复合材料。宋丹丹[56]也采用冷喷涂制备了不同组成的Ni/Al/W复合材料,所制备材料的致密度为92%~94%,材料的致密化主要依靠Al的塑性变形。Ni、W均匀分布于Al基体内,随着Ni含量的升高,易出现Ni组元的富集。可见,喷涂技术是一种制备RMS的较好方法。

除冷喷涂和热喷涂外,还有物理沉积(如磁控溅射)[12, 63]、化学气相沉积[50]、电泳沉积[64]等RM薄膜制备方法。王窈等[12]采用磁控溅射在陶瓷基底上制备了不同厚度的Al/Ni复合爆炸箔,结果表明飞片速度与薄膜厚度相关。

2.1.3 半固态搅拌

半固态搅拌是指在合金或基体相的固相线以上、液相线以下温度进行搅拌,使固相分布均匀,然后浇注或挤压成形的制备工艺。主要影响因素有搅拌速度、温度、时间和冷却调控等。该工艺成本低、可实现大尺寸复合材料的制备,主要适用于反应温度高于基体液相线以上或依靠组元与环境间反应产生能量的反应结构材料体系。目前,采用半固态搅拌制备RMS的研究还比较少。B6-Sigma公司通过调控温度、搅拌速度和时间,采用模压铸造成形工艺制备了357Al(对应中国牌号ZL114A)合金与W或Ta的复合材料,W、Ta的体积分数达30%~40%,并通过热处理获得易破碎成细小金属颗粒的RMS[65]。随着低熔点基体的开发,将有更多的反应材料体系适用于半固态搅拌制备技术。

2.1.4 浸渗

浸渗工艺结合了粉末冶金和铸造的特点,是一种特殊的粉末冶金工艺。该工艺通过毛细管力、重力将液相(熔体、浆料)渗入到多孔坯体中来制备复合材料,易获得全致密、双相互穿结构的复合材料,可充分利用组元的性能。润湿性和界面反应是浸渗的关键,其中浸渗温度和保温时间是浸渗工艺的两个重要工艺参数。如DE技术公司[33]采用浸渗法将含有Al粉的树脂浸渗到W丝编织的预制体中,充分利用了W丝编织体的强度,获得了W丝强化的树脂基复合材料。通过优化W丝的编织结构和基体成分,材料的拉伸强度接近680 MPa。通过与4340马氏体钢进行连接组合,DE技术公司还制备了用于动态测试的飞行器(Dynamic test vehicle, DTV),如图3所示。MOCK等[66]在专利中也介绍了向多孔金属Al (或Zr、Hf、Ta、Ti、Mg)骨架中浸渗PTFE等聚合物的方式制备RMS。

浸渗工艺还被用于制备穿甲用非晶/W复合材料。刘娜[67]采用压渗和快速冷淬工艺制备了具有双相互穿结构的Zr41.25Ti13.75Ni10Cu12.5Be22.5/W复合材料,材料的压缩强度达3420 MPa,断裂变形量约46.7%。LI等[68]也采用压渗和快速冷淬工艺制备了强度约2200 MPa、塑性变形量大于30%的双连续相Zr57Nb5Al10Cu15.4- Ni12.6/70%W复合材料。

图3 DE技术公司制备的钨丝强化树脂基复合材料及与钢复合后的DTV[33]

Fig. 3 Tungsten-wire-reinforced epoxy based composite(a) and DTV assembled by steel(b) prepared by DE technologies Inc. [33]

2.1.5 轧制

轧制的原材一般为板材或箔片,也可为粉末或粉末压坯。轧制过程中,原料受剪切力而变形、断裂、复合,最终形成相分布均匀的复合材料。经过一定变形后,颗粒内晶粒大小可达纳米级,细晶强化作用比较明显,易获得高强度的复合材料。影响轧制效果的主要因素有:道次变形量、轧制总变形量、轧制速率、轧制温度、原材料表面状态等。

研究者采用累积轧制(Accumulative roll bonding, ARB)制备了Ti/Al、Ni/Al等复合材料,所制备的复合材料的强度一般可达到铝合金的水平,但轧制前和轧制过程中需对板材或箔片进行去油、表面粗糙化、固定等处理,工序相对较复杂。如YANG等[69]采用ARB工艺制备了细等轴晶的Ti/4.26Al复合材料,材料的拉伸强度约524 MPa;MOZAFFARI等[70]采用ARB工艺制备了35Al/65Ni复合材料,其拉伸强度约370 MPa。南京理工大学的JI等[71]以Ni板和Al板为原材,经4道次轧制,制备了Ni/Al复合材料,但Ni与Al的界面结合强度并不理想,材料的压缩强度为180 MPa。同时作者还采用弹道枪对其进行了能量测试,所制备材料具有显著的撞击放热反应,能量与撞击速度相关。从研究结果可知,通过合理的轧制可获得较好的力学性能,且轧制过程中材料的变形程度可控,可避免材料反应,是提高RMS力学性能的重要途径。

2.1.6 挤压

挤压是型材常用的制备方法,也是合金塑性变形强化的重要技术手段,可在室温或加热态进行,同时也可用于制备定向排列的复合材料。主要工艺参数有挤压温度、挤压比、挤压速度等,材料不同,其挤压工艺也不同。挤压过程中由于材料发生剧烈变形,易细化晶粒而提高材料强度。由于在挤压过程中存在较难控制的摩擦热,易引起材料发生反应,采用挤压工艺制备RMS的报道不多。RUSSELL等[72]采用包套热挤压工艺制备了80Al/20Ti、80Al2024/20Ti棒材,其中,80Al/20Ti真应变达13.9而未发生反应,拉伸强度达890 MPa。当真应变大于13.9时,会生成脆性相Al3Ti相,导致挤压失败。随着挤压技术的发展,挤压将成为制备高强度RMS的有效途径之一。

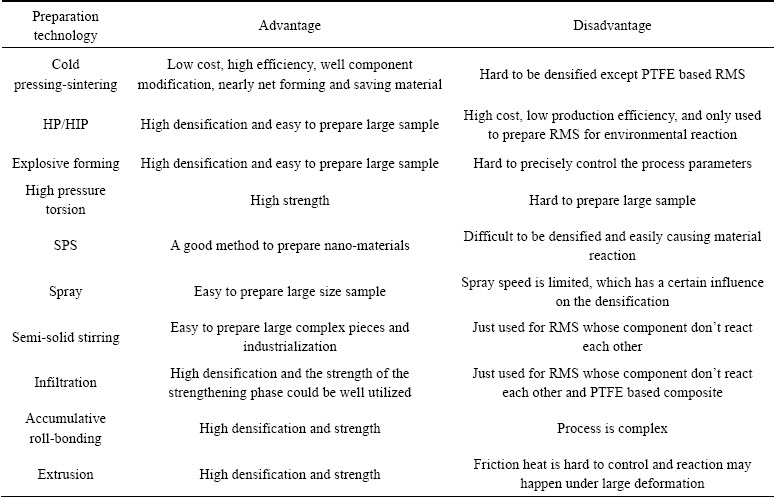

从上述公开报道可知,目前制备RMS的技术较多,但每种技术均有自己的局限性,如表2所示,开发新的制备技术仍将是RMS的研究重点。另外,由于RMS的军事用途和制备技术的重要性,也可能存在一些未报道的技术突破。

2.2 结构设计

结构设计也是材料制备的关键步骤,适当的结构设计可进一步提升材料的性能,从而备受研究者的重视。RMS的结构设计包括材料自身结构设计和器件装配(即RMS与其他材料进行结构匹配优化)两部分。

2.2.1 材料的结构设计

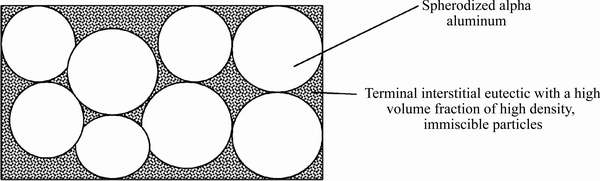

进行材料自身结构设计的主要目的是提高RMS的飞行速度或定向破碎。美国B6-Sigma采用电子束或激光在由RMS制备的战斗部外壳表面熔蚀出形似药形罩的锥形坑,充分利用了药形罩的聚能作用,破片的速度比无锥形坑的高约一倍[65]。为了获得较好的冲击破碎效果,实现金属的燃烧,B6-Sigma公司通过调控组元颗粒尺寸和体积分数,设计了一种在10~100 μm范围内存在密度和冲击波阻抗差较大的Al/W复合材料,如图4所示[65]。该结构的复合材料在冲击或炸药作用下易破碎成细小的颗粒,可促进金属与环境间的放热反应。

表2 目前报道的RMS制备技术及其优缺点

Table 2 Reported preparation technologies of RMS and their advantages and disadvantages

图4 半固态搅拌工艺制备的Al/W复合材料的显微结构示意图[65]

Fig. 4 Schematic illustration of Al/W composite produced by semi-solid metal casting[65]

图5 B6-sigma公司研制的FragFireTM穿甲子弹[73]

Fig. 5 FragFireTM armor piercing bullet prepared by B6 Sigma’s[73]

2.2.2 器件的结构设计

由于RMS的性能尚未能达到直接替代现有惰性部件所需的水平,部分替代惰性部件是目前提高器件效能的有效途径。将反应材料与高强度合金进行连接复合,可克服材料在侵彻硬目标时强度和硬度的不足,显著提高反应材料的靶后效。B6-Sigma公司[73]制备了由穿甲头部(WC+Ta)和可形成反应碎片的金属尾部(Zr)两部分组成的子弹头,如图5所示。通过这一组合后,子弹可穿轻装甲和建筑,具有显著的靶后效。沈杰[74]对这一结构的弹芯进行了侵彻金属靶板模拟,结果表明该结构弹芯比普通弹芯具有更好的毁伤效果。DE技术公司将筒状W丝增强树脂基复合材料与4340马氏体钢通过胶、栓连接复合,复合构成的飞行器具有良好的力学性能,在侵砌混凝土过程中保持完好[33]。

通过器件的结构设计还可整合两材料的优点,获得综合性能更加优异的组件。常见的结构设计为嵌套复合。Liquid Metal公司将非晶与4340马氏体钢套筒进行复合,制备炮弹的壳体,炮弹可承受发射速度为2 km/s的加载,克服了非晶在高速加载时的破碎问题,壳体的比强度及对目标的作用效果得到显著提高[5]。研究者还通过将Ni/Al等具有高反应能量的反应材料与铜等具有良好力学性能的惰性金属复合,制备嵌套药形罩,一方面可避免药形罩在发射过程中射流离散的问题,另一方面可提高传统药形罩的整体能量[61, 63]。另外,嵌套的方式对RMS的能效也有较大影响。FREDENBURG等[75]通过改变装载Ta+Bi2O3混合粉的马氏体钢的管结构,发现管内划成九格的网状马氏体钢比空心管更易使混合粉发生反应,主要是由于网状结构更有利于将撞击过程中的动能通过钢的变形储能传递给铝热剂。

解决爆炸驱动不反应与撞靶迅速反应间的矛盾是实现活性破片应用的关键。通过在RMS与炸药间设置缓冲层,可在一定程度上解决这一矛盾,使部分RMS能够经受炸药的驱动,且在撞击过程中发生显著的放热反应。缓冲层材料及缓冲层厚度对缓解矛盾的效果都有影响,常见的缓冲层有Al、尼龙、凯夫拉等[76-77]。有时,研究者也在两层反应材料中间引入一薄陶瓷或玻璃层以缓减反应速度[63]。

综上所述可知,对RMS进行合理的结构设计,既克服现有RMS材料力学性能上的不足,又可使材料的性能得到充分的发挥,因此,对RMS进行合理的结构设计是材料制备的重要部分。

3 RMS及其制备技术发展趋势

1) 高能量、高密度、高强度RMS的成份多元化。为同时满足材料的“三高”要求,RMS将不仅局限于单一的金属-金属、金属-金属氧化物,需向多组元复杂材料体系发展,如金属-金属-金属氧化物-有机物多成份复合材料,或寻求新材料体系,如非晶、高熵合金。掌握和利用原料特性及组元间的相互作用是成功设计和制备RMS的前提,采用分子动力学等计算方法进行材料成分设计、优化将成为复杂材料体系成份设计的主要手段。

2) 制备工艺与结构设计相互融合的制备技术。材料的显微结构、宏观结构对RMS使役性能的影响已初见端倪,发展低温致密化和可控塑性变形强化等制备技术,设计、优化材料的组织结构以及与其他材料的复合方式,处理强度与能量释放两者间的关系,提高材料的力学性能、能量释放效率,将是RMS今后发展的主要方向之一。

3) 低成本、规模化、安全可控的先进制备技术。掌握RMS的强化机制和技术手段,开发先进制备技术是今后发展的重中之重。随着RMS的发展和需求增加,对原料的活性以及材料的数量、尺寸和结构复杂程度的要求将更高。降低制备成本,实现高活性材料制备过程的可控性和批量化生产,制备出大尺寸复杂样件将是RMS制备技术的又一主要发展方向。

REFERENCES

[1] REDING D J. Shock induced chemical reactions in energetic structural materials[D]. Atlanta: Georgia Institute of Technology, 2009: 1-24.

[2] 张先锋, 赵晓宁. 多功能含能结构材料研究进展[J]. 含能材料, 2009, 17(6): 731-739.

ZHANG Xian-feng, ZHAO Xiao-ning. Review on multifunctional energetic structural materials [J]. Chinese Journal of Energetic Materials, 2009, 17(6): 731-739.

[3] 叶文君, 汪 涛, 鱼银虎. 氟聚物基含能反应材料研究进展[J]. 宇航材料工艺, 2012, 42(6): 19-23.

YE Wen-jun, WANG Tao, YU Yin-hu. Research progress of fluoropolymer-matrix energetic reactive materials[J]. Aerospace Materials and Technology, 2012, 42(6): 19-23.

[4] Committee on advanced energetic materials and manufacturing technologies, national research council of the national academies. Advanced energetic materials[M]. Washington D C, USA: The National Academies Press, 2004: 20-23.

[5] KAJUCH J. Reactive alloy for inert warheads [EB/OL]. http:// www.virtualacquisitionshowcase.com/document/1472/briefing, 2010.

[6] TRUITT R M, NIELSON D B, ASHCROFT B N, BRAITHWAITE P C, ROSE M T, CVETNIC M A. Weapons and weapon components incorporating reactive materials: US, 7614348[P]. 2009-11-10.

[7] Wikipedia. Reactive material[EB/OL]. http://en.wikipedia.org/ wiki/Reactive_material, 2015-01-27.

[8] DANIELS A S, BAKER E L, DEFISHER S E, NG K W, PHAM J. BAM BAM: Large scale unitary demolition warhead[C]// Proceedings of the 23rd International Symposium on Ballistics. Tarragona, Spain: International Ballistics Society, 2007: 239-246.

[9] 陈晓勇, 董 帅, 熊继军. MEMS微发火器件研究现状[J]. 微纳电子技术, 2016, 53(6): 381-386.

CHEN Xiao-yong, DONG Shuai, XIONG Ji-jun. Research status of MEMS micro initiators[J]. Micronanoelectronic Technology, 2016, 53(6): 381-386.

[10] 布尔内 B, 克拉克 N G. 油井射孔器中以及与油井射孔器相关的改进: 中国, 101680733[P]. 2013-08-14.

BOURNE B, CLARK N G. Improvements in and relating to oil well perforators: China, 101680733[P]. 2013-08-14.

[11] 朱建新. 新型自清洁射孔弹实验研究[J]. 中北大学学报(自然科学版), 2015, 36(2): 144-149.

ZHU Jian-xin. Experimental study on new self-cleaning perforator[J]. Journal of North University of China (Natural Science Edition), 2015, 36(2): 144-149.

[12] 王 窈, 孙秀娟, 郭 菲, 付秋菠. Al/Ni爆炸箔电爆特性及驱动飞片能力研究[J]. 火工品, 2016(3): 5-8.

WANG Yao, SUN Xiu-juan, GUO Fei, FU Qiu-bo. Study on electrical characteristic and flyer driven ability of Al/Ni exploding foil[J]. Initiators and Pyrotechnics, 2016(3): 5-8.

[13] MORRIS C J, WILKINS P, MAY C, ZAKAR E. Reactive conductors for increased efficiency of exploding foil initiators and other detonators: US, 8336437[P]. 2013-05-30.

[14] PIERCEY D G, KLAPOTKE T M. Nanoscale aluminum-metal oxide (thermite) reactions for application in energetic materials[J]. Central European Journal of Energetic Materials, 2010, 7(2): 115-129.

[15] WOLL K, BERGAMASCHI A, AVCHACHOV K, DJURABEKOVA F, GIER S, PAULY C, LEIBENGUTH P, WAGNER C, NORDLUND K,  F. Ru/Al multilayers integrate maximum energy density and ductility for reactive materials[J]. Scientific Reports, 2016, 6(7): 19535.

F. Ru/Al multilayers integrate maximum energy density and ductility for reactive materials[J]. Scientific Reports, 2016, 6(7): 19535.

[16] 鱼银虎. 氟聚物和氟化石墨促进TiC低温高效固相合成机理研究[D]. 南京: 南京航空航天大学, 2015: 35-80.

YU Yin-hu. Low temperature solid-state synthesis of TiC induced by fluoropolymer and graphite fluoride[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015: 35-80.

[17] HUGH E. Reactive fragment: US, 3961576[P]. 1976-06-08.

[18] 潘念侨. Zr基非晶合金材料动态本构关系及其释能效应研究[D]. 南京: 南京理工大学, 2016.

PAN Nian-qiao. Dynamic Zr based amorphous alloy material constitutive relation and release energy effect research[D]. Nanjing: Nanjing University of Science and Technology, 2016.

[19] 潘念侨, 杜忠华, 朱正旺, 雷晓云, 徐立志. ZrTiNiCuBe块体非晶合金剪切带内温升与断裂温升[J]. 中国有色金属学报, 2016, 26(5): 973-979.

PAN Nian-qiao, DU Zhong-hua, ZHU Zheng-wang, LEI Xiao-yun, XU Li-zhi. Temperature rise in shear bands and fracture temperature rise of ZrTiNiCuBe bulk amorphous alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(5): 973-979.

[20] 史安顺. 多功能含能结构材料冲击压缩特性及其反应行为研究[D]. 南京: 南京理工大学, 2013.

SHI An-shun. Research on the dynamic behavior and chemical reaction under shock compression of the multifunctional energetic structural materials[D]. Nanjing: Nanjing University of Science and Technology, 2013.

[21] RICHARD G A. Energy release characteristics of impact- initiated energetic materials[J]. Materials Research Society Symposia Proceedings, 2006, 896: 123-132.

[22] DAVISON D K, JOHNSON R F. Electrically activated, metal-fueled explosive device: US, 5859383[P]. 1999-01-12.

[23] SPEY S J Jr. Ignition properties of multilayer nanoscale reactive foils and the properties of metal-ceramic joints made with the same[D]. Maryland: The John Hopkins University, 2006.

[24] SHAROVICH E, MUKASYAN A, THIERS L, VARMA A, LEGRAND B, CHAUVEAU C, GOKALP I. Ignition and combustion of Al particles clad by Ni[J]. Combustion Science and Technology, 2002, 174(3): 125-140.

[25] UMBRAJKAR S M, SCHOENITZ M, DREIZIN E L. Exothermic reactions in Al-CuO nanocomposites[J]. Thermochimica Acta, 2006, 451(1/2): 34-43.

[26] ZAHARIEVA R. Ab initio studies of equations of state and chemical reactions of reactive structural materials[D]. Atlanta: Georgia Institute of Technology, 2011.

[27] AYDELOTTE B, BRAITHWAITE C H, MCNESBY K, BENJAMIN R, THADHANI N N, WILLIAMSON D M, TREXLER M. A study of fragmentation in a Ni+Al structural energetic material[C]// Shock Compression of Condensed Matter-2011: Proceedings of the Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter, Illinois, USA: AIP Publishing, 2012, 1426(1): 1097-1100.

[28] AYDELOTTE B B, THADHANI N N. Mechanistic aspects of impact initiated reactions in explosively consolidated metal+aluminum powder mixtures[J]. Materials Science & Engineering A, 2013, 570: 164-171.

[29] EAKINS D E, THADHANI N N. Mesoscale simulation of the configuration-dependent shock-compression response of Ni+Al powder mixture[J]. Acta Materialia, 2008, 56(7): 1496-1510.

[30] YANG Y. Experimental study of shock-induced exothermic reactions in Ni-Al powder mixtures[D]. Raleigh: Graduate Faculty of North Carolina State University, 1996.

[31] SPECHT P E, THADHANI N N, STOVER A K, WEIHS T P. Meso-scale computational study of the shock-compression of cold-rolled Ni-Al laminates[C]// Shock Compression of Condensed Matter 2009: Proceedings of the Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter. Tennessee, USA: AIP Publishing, 2009, 1195(1): 57-60.

[32] 李向东, 钱建平, 曹 兵, 沈培辉. 弹药概论[M]. 北京: 国防工业出版社, 2004: 39.

LI Xiang-dong, QIAN Jian-ping, CAO Bing, SHEN Pei-hui. Overview of ammunition[M]. Beijing: National Defense Industry Press, 2004: 39.

[33] GRUDZA M E, FLIS W J, LAM H L, JANN D C, CICCARELLI R D. Reactive material structures[R]. King of Prussia, PA: De Technologies Inc, 2014.

[34] Defense Advanced Research Projects Agency. Reactive material structures (RMS) [EB/OL]. http://www.fbo.gov/index?s= opportunity&mode=for&id=e8068d5029d0c7a9b9897d029eca8187&tab=core&_cview=0, 2008-04-16.

[35] WEI C T, VITALI E, JIANG F, DU S W, BENSON D J, VECCHIO K S, THADHANI N N, MEYERS M A. Quasi-static and dynamic response of explosively consolidate metal- aluminum powder mixture[J]. Acta Materialia, 2012, 60(3): 1418-1432.

[36] 乔 良, 涂 建, 赵利军, 龚 苹, 马爱娥, 张先锋, 张 将, 乔光利. Al/W/PTFE粒径级配关系对材料强度影响的实验研究[J]. 兵器材料科学与工程, 2014, 37(6): 17-21.

QIAO Liang, TU Jian, ZHAO Li-jun, GONG Ping, MA Ai-e, ZHANG Xian-feng, ZHANG Jiang, QIAO Guang-li. Influence of particle size grading on strength of Al/W/PTFE composite[J]. Ordnance Material Science and Engineering, 2014, 37(6): 17-21.

[37] FENG B, FANG X, WANG H X, DONG W, LI Y C. The effect of crystallinity on compressive properties of Al-PTFE[J]. Polymers, 2016, 8(10): 356-369.

[38] 陈志优. 金属/聚四氟乙烯反应材料制备和动态力学特性[D]. 北京: 北京理工大学, 2016.

CHEN Zhi-you. Preparation process and dynamic mechanical property of metal/PTFE reactive materials[D]. Beijing: Beijing Institute of Technology, 2016.

[39] FENG B, FANG X, LI Y C, WU S Z, MAO Y M, WANG H X. Influence of processing techniques on mechanical properties and impact initiation of an Al-PTFE reactive material[J]. Central European Journal of Energetic Materials, 2016, 13(4): 989-1004.

[40] 阳世清, 徐松林, 张 彤. PTFE/Al反应材料制备工艺及性能[J]. 国防科技大学学报, 2008, 30(6): 39-42.

YANG Shi-qing, XU Song-lin, ZHANG Tong. Preparation and performance of PTFE/Al reactive materials[J]. Journal of National University of Defense Technology, 2008, 30(6): 39-42.

[41] 徐松林. PTFE/Al含能反应材料力学性能研究[D]. 长沙: 国防科学技术大学, 2010.

XU Song-lin. Study on the mechanical performance of polytetra fluore thylene/Al energetic reactive materials[D]. Changsha: National University of Defense Technology, 2010.

[42] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 176-289.

HUANG Pei-yun. Powder Metallurgy[M]. Beijing: Metallurgical Industry Press, 1997: 176-289.

[43] XIONG W, ZHANG X F, WU Y, HE Y, WANG C T, GUO L. Influence of additives on microstructures, mechanical properties and shock-induced reaction characteristics of Al/Ni composites[J]. Journal of Alloys and Compounds, 2015, 648: 540-549.

[44] XIONG W, ZHANG X F, TAN M T, LIU C, WU X. The energy release characteristics of shock-induced chemical reaction of Al/Ni composites[J]. The Journal of Physical Chemistry C, 2016, 120(43): 24551-24559.

[45] 陶玉强, 白书欣, 李 顺. Ni/Al复合材料的起始反应温度研究[J]. 南华大学学报(自然科学版), 2016, 30(3): 73-78.

TAO Yu-qiang, BAI Shu-xin, LI Shun. Research on the initial reaction temperatures of Ni/Al composites[J]. Journal of University of South China( Science and Technology), 2016, 30(3): 73-78.

[46] 张度宝, 汪 涛, 鱼银虎, 潘剑锋, 王 卫. Ni-Al含能结构材料冲击释能行为研究[J]. 稀有金属, 2017, 41(1): 40-44.

ZHANG Du-bao, WANG Tao, YU Yin-hu, PAN Jian-feng, WANG Wei. Study on impact energy release behaviors of Ni-Al energetic structural material[J]. Chinese Journal of Rare Metals, 2017, 41(1): 40-44.

[47] 王肖义. Fe/Al反应材料药型罩的制备及性能研究[D]. 北京: 北京理工大学, 2016.

WANG Xiao-yi. Study on preparation and performance of Fe/Al reactive material liner[D]. Beijing: Beijing Institute of Technology, 2016.

[48] STAMATIS D, ZHU X, SCHOENITZ M, DREIZIN E L, REDNER P. Consolidation and mechanical properties of reactive nanocomposite powders[J]. Powder Technology, 2011, 208(3): 637-642.

[49] TRUITT R M, NIELSON D B, ASHCROFT B N, BRAITHWAITE P C, ROSE M T, CVETNIC M A. Weapons and weapon components incorporating reactive materials and related methods: US, 2009/0211484[P]. 2009-08-27.

[50] SHERIDAN E W, HUGUS G D, METZGER J G. Selectable effect warhead: US, 7845282[P]. 2010-12-07.

[51] HUGUS G D, SHERIDAN E W, BROOKS G W. Structural metallic binders for reactive fragmentation weapons: US, 8746145[P]. 2014-06-10.

[52] 刘晓俊, 任会兰, 宁建国. Zr-W多功能含能结构材料的制备及动态压缩特性[J]. 复合材料学报, 2016, 33(10): 2297-2303.

LIU Xiao-jun,REN Hui-lan,NING Jian-guo. Preparation and dynamic compression properties of Zr-W multifunctional energetic structural material[J]. Acta Materiae Compositae Sinica, 2016, 33(10): 2297-2303.

[53] REN H L, LIU X J, NING J G. Microstructure and mechanical properties of W-Zr reactive materials[J]. Materials Science and Engineering A, 2016, 660: 205-212.

[54] ZAHRAH T. Novel processing for high density structural reactive material[EB/OL]. http://www.virtualacquisitionshowcase. com/document/1484/briefing, 2011.

[55] ZAHRAH T F, ROWLAND R, KECSKES L. High-density metallic-glass-alloy, their composite derivatives and methods for making the same: US, 7361239[P]. 2008-04-22.

[56] 宋丹丹. Ni-Al-W活性复合材料组织与性能关系研究[D]. 北京: 北京理工大学, 2015.

SONG Dan-dan. Study on the relationship between microstructure and properties of Ni-Al-W active composite materials[D]. Beijing: Beijing Institute of Technology, 2015.

[57] EAKINS D E, THADHANI N N. Shock compression of reactive powder mixture[J]. International Materials Reviews, 2009, 54(4): 181-213.

[58] HORITA M, NAKAYAMA N, SAITO N, MIKI H, TAKEISHI H, MUGISHIMA H, SUZUKI T. Mechanical properties of titanium/aluminum composite material by compression shearing method at room temperature[C]// Proceeding of the 15th European Conference on Composite Materials. Venice: European Society for Composite Materials, 2012: 1-5.

[59] 王成国, 林俐菁, 刘红丽, 王 丽, 薛克敏, 袁宝国. 基于高压扭转法制备SiCp/Al基复合材料[J]. 精密成形工程, 2012(6): 82-84.

WANG Cheng-guo, LIN Li-jing, LIU Hong-li, WANG Li, XUE Ke-min, YUAN Bao-guo. SiCp/Al composites fabricated by high-pressure torsion[J]. Journal of Netshape Forming Engineering, 2012(6): 82-84.

[60] BACCIOCHINI A, BOURDON-LAFLEUR S, POUPART C, RADULESCU M, JODOIN B. Ni-Al nanoscale energetic materials: Phenomena involved during the manufacturing of bulk samples by cold spray[J]. Journal of Thermal Spray Technology, 2014, 23(7): 1142-1148.

[61] WADDELL J T, BOOTES T H, BUDY G D, POLLY R K, SHIRE J M, LEE W. Reactive shaped charge, reactive liner, and method for target penetration using a reactive shaped charge: US, 8037829[P]. 2011-10-18.

[62] BACCIOCHINI A, RADULESCU M I, YANDOUZI M, MAINES G, LEE J J, JODOIN B. Reactive structural materials consolidated by cold spray: Al-CuO thermite[J]. Surface and Coatings Technology, 2013, 226: 60-67.

[63] LANGAN T, RILEY M A, BUCHTA W M. Reactive shaped charges and thermal spray methods of making same: US, 7278353[P]. 2007-10-09.

[64] 张代雄. 电泳沉积法制备新型纳米铝热剂膜的研究[D]. 重庆: 重庆大学, 2015.

ZHANG Dai-xiong. A study on fabrication of novel thermites film by electrophoretic deposition method[D]. Chongqing: Chongqing University, 2015.

[65] DAVE V R, COLA M J, SWANSON R E, HARTMAN D. Structurally sound reactive material: US, 8372224[P]. 2013-02-12.

[66] MOCK W Jr, HOLT W H. Reactive munition in a three-dimensionally rigid state: US, 7383775[P]. 2008-06-10.

[67] 刘 娜. 金属W/Zr基非晶合金双连续相复合材料的制备和性能[D]. 沈阳: 中国科学院沈阳金属所, 2010.

LIU Na. Preparation and properties of W/Zr-based metallic glass bi-continuous phase composite[D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2010.

[68] LI H, SUBHASH G, KECSKES L J, DOWDING R J. Mechanical behavior of tungsten preform reinforced bulk metallic glass composites[J]. Materials Science and Engineering A, 2005, 403(1): 134-143.

[69] YANG D, CIZEK P, HODGSON P, WEN C. Ultrafine equiaxed-grain Ti/Al composite produced by accumulative roll bonding[J]. Scripta Materialia, 2010, 62(5): 321-324.

[70] MOZAFFARI A, MANESH H D, JANGHORBAN K. Evaluation of mechanical properties and structure of multilayered Al/Ni composites produced by accumulative roll bonding (ARB) process[J]. Journal of Alloys and Compounds, 2010, 489(1): 103-109.

[71] JI C, HE Y, WANG C T, HE Y, YANG X L, PAN X C, JIAO J J, GUO L. Investigation on shock-induced reaction characteristics of an Al/Ni composite processed via accumulative roll- bonding[J]. Materials and Design, 2017, 116: 591-598.

[72] RUSSELL A M, LUND T, CHUMBLEY L S, LAABS F A, KEEHNER L L, HARRINGA J L. A high-strength, high-conductivity Al-Ti deformation processed metal metal matrix composite[J]. Composites Part A, 1999, 30(3): 239-247.

[73] B6-Sigma. Armor piercing anti-materiel bullet (under development)[EB/OL]. http://www.b6sigma.com/ uploads/ DataSheets/AMBullet%20Brochure_10.pdf, 2011.

[74] 沈 杰. 某多功能枪弹特性仿真研究[D]. 南京: 南京理工大学, 2013.

SHEN Jie. Simulation study of a multipurpose bullet[D]. Nanjing: Nanjing University of Science and Technology, 2013.

[75] FREDENBURG D A, JAKUS A, MCCOY T, COCHRAN J, THADHANI N. Geometry dependent reaction response of Ta+Bi2O3 thermite powder filled linear cellular alloys[J]. Materials Chemistry and Physics, 2014, 144: 318-326.

[76] 余庆波, 王海福, 金学科, 俞为民. 缓冲材料对活性破片战斗部爆炸驱动影响分析[J]. 北京理工大学学报, 2013, 33(2): 121-126.

YU Qing-bo, WANG Hai-fu, JIN Xue-ke, YU Wei-min. Influence of buffer material on explosive driven of reactive fragment warhead[J]. Transactions of Beijing Institute of Technology, 2013, 33(2): 121-126.

[77] 杨相礼. 包覆式含能破片爆炸驱动结构完整性研究[D]. 南京: 南京理工大学, 2016.

YANG Xiang-li. Study on the structural integrity of case-wrapped energetic fragment driven by explosive[D]. Nanjing: Nanjing University of Science and Technology, 2016.

Research status of preparation technology for reactive material structures

TAO Yu-qiang1, 2, BAI Shu-xin2, YANG Shi-qing2, LI Shun2

(1. School of Chemistry and Chemical Engineering, University of South China, Hengyang 421001, China;

2. College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China)

Abstract: The concept, kind, application, energetic characteristics, mechanical requirement, and the main difficulties in the application process of reactive material structures (RMS) were briefly introduced. And the research works on RMS at home and abroad were briefly summarized. The research status of common preparation technology and structural design of RMS were emphatically reviewed. The advantages and disadvantages of RMS preparation technologies were compared and analyzed. And the application range and prospect of each kind of preparation technology were pointed out by analyzing the characteristics, densification principle and strengthening mechanism of the preparation technology, combined with the reaction characteristics of RMS. Those would provide a reference for the choice of preparation technology of RMS. It is pointed out that the diversification of components, development of new materials system, research of strengthening mechanism, development of low temperature densification and controllable plastic deformation strengthening technology, development of large complex sample preparation technology, optimization of structure and combination mode are the main development tendencies of RMS and its preparation technology.

Key words: reactive structural materials; thermal reaction; preparation technology; thermite; intermetallic compound composite

Foundation item: Project(2014M562646) supported by China Postdoctoral Science Foundation; Project(16B221) supported by Outstanding Youth Project of Hunan Provincial Department of Education, China; Project(2016K153) supported by Applied Basic Research Program of Hengyang Science and Technology Bureau, China; Project(2015XQD09) supported by High Level Introduction of Talent Research Start-up Fund of University of South, China

Received date: 2016-08-15; Accepted date: 2017-03-29

Corresponding author: TAO Yu-qiang; Tel: +86-734-8282375; E-mail: 87145182@qq.com

(编辑 李艳红)

基金项目:中国博士后科学基金资助项目(2014M562646);湖南省教育厅优秀青年项目(16B221);衡阳市科技局应用基础研究计划资助项目(2016K153);南华大学引进高层次人才启动基金资助项目(2015XQD09)

收稿日期:2016-08-15;修订日期:2017-03-29

通信作者:陶玉强,副教授,博士;电话:0734-8282375;E-mail:87145182@qq.com

摘 要:简单介绍反应结构材料(Reactive material structures, RMS)的概念、种类、应用、能量特性、力学性能要求以及应用时存在的主要困难,概述近些年来国内外研究者对RMS开展的研究工作,重点介绍了RMS的常用制备技术及其结构设计方面的研究状况。通过分析材料制备技术的特点、致密化原理和强化机制,并结合RMS的反应特性,对比分析了各种RMS制备技术的优缺点,指出它们的适用范围和应用前景,为RMS制备技术选择提供参考。指出组元多元化、新材料体系开发、强化机制研究、低温致密化和可控塑性变形强化技术开发、大型复杂样件制备技术开发、组织结构和复合方式优化是RMS及其制备技术的主要发展趋势。

[2] 张先锋, 赵晓宁. 多功能含能结构材料研究进展[J]. 含能材料, 2009, 17(6): 731-739.

[3] 叶文君, 汪 涛, 鱼银虎. 氟聚物基含能反应材料研究进展[J]. 宇航材料工艺, 2012, 42(6): 19-23.

[9] 陈晓勇, 董 帅, 熊继军. MEMS微发火器件研究现状[J]. 微纳电子技术, 2016, 53(6): 381-386.

[10] 布尔内 B, 克拉克 N G. 油井射孔器中以及与油井射孔器相关的改进: 中国, 101680733[P]. 2013-08-14.

[11] 朱建新. 新型自清洁射孔弹实验研究[J]. 中北大学学报(自然科学版), 2015, 36(2): 144-149.

[12] 王 窈, 孙秀娟, 郭 菲, 付秋菠. Al/Ni爆炸箔电爆特性及驱动飞片能力研究[J]. 火工品, 2016(3): 5-8.

[16] 鱼银虎. 氟聚物和氟化石墨促进TiC低温高效固相合成机理研究[D]. 南京: 南京航空航天大学, 2015: 35-80.

[17] HUGH E. Reactive fragment: US, 3961576[P]. 1976-06-08.

[18] 潘念侨. Zr基非晶合金材料动态本构关系及其释能效应研究[D]. 南京: 南京理工大学, 2016.

[19] 潘念侨, 杜忠华, 朱正旺, 雷晓云, 徐立志. ZrTiNiCuBe块体非晶合金剪切带内温升与断裂温升[J]. 中国有色金属学报, 2016, 26(5): 973-979.

[20] 史安顺. 多功能含能结构材料冲击压缩特性及其反应行为研究[D]. 南京: 南京理工大学, 2013.

[32] 李向东, 钱建平, 曹 兵, 沈培辉. 弹药概论[M]. 北京: 国防工业出版社, 2004: 39.

[38] 陈志优. 金属/聚四氟乙烯反应材料制备和动态力学特性[D]. 北京: 北京理工大学, 2016.

[40] 阳世清, 徐松林, 张 彤. PTFE/Al反应材料制备工艺及性能[J]. 国防科技大学学报, 2008, 30(6): 39-42.

[41] 徐松林. PTFE/Al含能反应材料力学性能研究[D]. 长沙: 国防科学技术大学, 2010.

[42] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 176-289.

HUANG Pei-yun. Powder Metallurgy[M]. Beijing: Metallurgical Industry Press, 1997: 176-289.

[45] 陶玉强, 白书欣, 李 顺. Ni/Al复合材料的起始反应温度研究[J]. 南华大学学报(自然科学版), 2016, 30(3): 73-78.

[46] 张度宝, 汪 涛, 鱼银虎, 潘剑锋, 王 卫. Ni-Al含能结构材料冲击释能行为研究[J]. 稀有金属, 2017, 41(1): 40-44.

[47] 王肖义. Fe/Al反应材料药型罩的制备及性能研究[D]. 北京: 北京理工大学, 2016.

[50] SHERIDAN E W, HUGUS G D, METZGER J G. Selectable effect warhead: US, 7845282[P]. 2010-12-07.

[52] 刘晓俊, 任会兰, 宁建国. Zr-W多功能含能结构材料的制备及动态压缩特性[J]. 复合材料学报, 2016, 33(10): 2297-2303.

[56] 宋丹丹. Ni-Al-W活性复合材料组织与性能关系研究[D]. 北京: 北京理工大学, 2015.

[59] 王成国, 林俐菁, 刘红丽, 王 丽, 薛克敏, 袁宝国. 基于高压扭转法制备SiCp/Al基复合材料[J]. 精密成形工程, 2012(6): 82-84.

[64] 张代雄. 电泳沉积法制备新型纳米铝热剂膜的研究[D]. 重庆: 重庆大学, 2015.

[67] 刘 娜. 金属W/Zr基非晶合金双连续相复合材料的制备和性能[D]. 沈阳: 中国科学院沈阳金属所, 2010.

[74] 沈 杰. 某多功能枪弹特性仿真研究[D]. 南京: 南京理工大学, 2013.

[76] 余庆波, 王海福, 金学科, 俞为民. 缓冲材料对活性破片战斗部爆炸驱动影响分析[J]. 北京理工大学学报, 2013, 33(2): 121-126.