文章编号: 1004-0609(2005)06-0981-06

氧化时间对Ti-6Al-4V微弧氧化膜结构与性能的影响

郭宝刚1, 2, 梁 军1, 2, 陈建敏1, 田 军1, 刘惠文1, 徐 洮1

(1. 中国科学院 兰州化学物理研究所 固体润滑国家重点实验室, 兰州 730000;

2. 中国科学院 研究生院, 北京 100039)

摘 要:

在Na3PO4电解液中于恒流条件下对Ti-6Al-4V合金进行了微弧氧化处理, 考察了氧化时间对微弧氧化膜表面形貌、 生长速率、 表面硬度和相组成的影响, 并对不同氧化时间所得微弧氧化膜的摩擦学性能和耐蚀性能进行了表征。 研究结果表明: 随着氧化时间的延长, 氧化膜表面微孔孔径逐渐增大, 微孔数量逐渐减少, 氧化膜生长速率逐渐减小, 氧化膜的厚度逐渐增加, 平均表面硬度呈先增大后减小的趋势; 微弧氧化膜主要由金红石TiO2和锐钛矿TiO2相组成, 随着氧化时间的延长, 金红石相所占比例逐渐增大; 氧化时间的长短对微弧氧化膜的摩擦系数影响不大, 但对其磨损寿命有着显著影响, 延长氧化时间可大大提高微弧氧化膜的磨损寿命, 且随着氧化时间的延长, 所得微弧氧化膜的腐蚀电位逐渐增大, 腐蚀电流先减小后增大。

关键词: 微弧氧化; Ti-6Al-4V合金; 结构; 性能

中图分类号: TG174.451 文献标识码: A

Effects of oxidation time on microstructure and performance of micro-arc oxidation coatings formed on Ti-6Al-4V alloy

GUO Bao-gang1, 2, LIANG Jun1, 2, CHEN Jian-min1,

TIAN Jun1, LIU Hui-wen1, XU Tao1

(1. State Key Laboratory of Solid Lubrication,

Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, Lanzhou 730000, China;

2. Graduate School, Chinese Academy of Sciences, Beijing 100039, China)

Abstract: Ceramic coatings were fabricated on Ti-6Al-4V alloy by micro-arc oxidation(MAO) at the constant current density of 6A/dm2 in Na3PO4 solution. The effects of oxidation time on the surface morphologies, growth rate, surface roughness, phase composition and surface hardness of the MAO coatings obtained were investigated. Tribological properties and corrosion properties of coatings at different oxidation times were evaluated with the pin-on-disk friction and wear tester and potentiodynamic polarization tester, respectively. The results show that, with the increasing oxidation time, the number of micro-pores and the growth rate of the MAO coatings decrease, while both the size of the micro-pores and the thickness of MAO coating increase. The average surface hardness increases at the initial stage of the oxidation process, then decreases. The MAO coating is mainly composed of rutile TiO2 and anatase TiO2, and the content of rutile TiO2 increases with the increasing oxidation time. Oxidation time has little influence on the friction coefficient of the MAO coatings against GCr15 steel ball, but has much more influence on the wear life of the MAO coatings, the increase of oxidation time can improve wear life. With oxidation time increasing, the corrosion potential of the MAO coating in 3.5% NaCl(mass fraction) solution increases, but its corrosion current firstly decreases, then increases.

Key words: Ti-6Al-4V alloy; micro-arc oxidation; structure; performance

微弧氧化又称微等离子体氧化或阳极火花沉积, 是一种新兴的金属表面处理技术[1-3]。 它是在传统的阳极氧化的基础上, 进一步提高电压对金属或其合金进行表面处理。 利用该技术可直接在Al、 Ti、 Mg金属或其合金表面原位生成一层氧化物陶瓷膜[4-8]。 该微弧氧化膜由疏松层、 致密层和界面层3部分组成, 其疏松层孔隙率高、 结构疏松, 具有较低的表面硬度; 但其致密层孔隙率低, 孔隙均匀致密, 与基体结合紧密, 具有较高的硬度, 因而具有优良的耐磨、 耐蚀及绝缘性能, 这样就大大扩大了轻金属的使用性能及应用范围[1]。

微弧氧化使用的电解液主要为无机电解液体系, 其中最常用的是Na2SiO3、 NaAlO2和Na3PO4体系。 前两种电解液体系已应用于Ti-6Al-4V合金的微弧氧化[9, 10], 其中以NaAlO2体系应用为最多, 而Na3PO4电解液则很少有人研究。 另外, 含有NaAlO2的电解液易老化沉淀而不适合长时间的微弧氧化处理, 在Na2SiO3电解液中所得的微弧氧化膜膜厚超过30μm时, 氧化膜层易剥落[7], 而Na3PO4电解液则不存在上述问题。 因此, 本文作者选用Na3PO4电解液作为Ti-6Al-4V合金的反应体系, 对所得微弧氧化膜的结构、 摩擦学性能和耐蚀性能进行了研究。

1 实验

采用北京师范大学研制的20kW直流脉冲微弧氧化装置对Ti-6Al-4V合金进行了微弧氧化处理。 该装置主要由直流脉冲电源、 电解槽、 搅拌系统和冷却系统4部分组成。 在20g/L Na3PO4电解液中, 不同氧化时间(5、 10、 30、 60min)分别对应样品S1、 S2、 S3、 S4, 通过调整正负电压对Ti-6Al-4V合金进行恒定正负电流密度(均为6 A/dm2)微弧氧化处理。 选用不锈钢电解槽作为阴极, 电解液温度控制在30 ℃以下。 微弧氧化工艺流程为: 砂纸打磨→洗衣粉洗→自来水洗→蒸馏水洗→丙酮超声10min→微弧氧化处理→自来水漂洗→自然干燥。

用JSM-5600LV扫描电镜观察微弧氧化膜表面形貌。 表面轻轻打磨后, 用MH-5显微硬度仪测量氧化膜表面硬度, 载荷为0.1N, 压入时间为5s。 用MH-5显微硬度计附带的光学显微镜测量微弧氧化膜的厚度。 用Rigaku RINT 2400型X射线衍射仪确定氧化膜相的组成。 在UMT-2RT摩擦磨损试验机上测试氧化膜与d3mm的GCr15钢球对摩时的摩擦学性能。 采用往复摩擦实验方式, 实验条件为: 室温, 相对湿度为48%, 法向载荷为1N, 速度为0.1m/s, 单向行程为5mm。 利用CHI 660A电化学工作站表征微弧氧化膜的耐蚀性能, 辅助电极为Pt电极, 参比电极为甘汞电极, 扫描速率10mV, 扫描区间-0.6~1.2V, 腐蚀介质为3.5%(质量分数)NaCl溶液。

2 结果及讨论

2.1 电压随氧化时间的变化关系

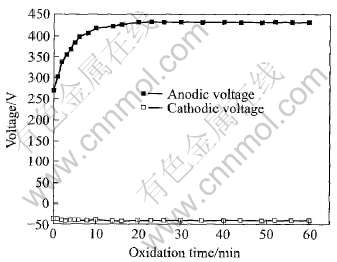

图1所示为在恒定正负电流密度条件下阳极和阴极电压随氧化时间的变化关系。 从图1中可看出, 在微弧氧化的起始阶段, 阳极电压随氧化时间的增加而迅速增大, 随后增加速度变缓, 最后维持定值, 而阴极电压在处理过程中则基本保持不变。

图1 电压随时间的变化关系

Fig.1 Relationship between voltage and oxidation time

2.2 氧化时间对微弧氧化膜表面形貌的影响

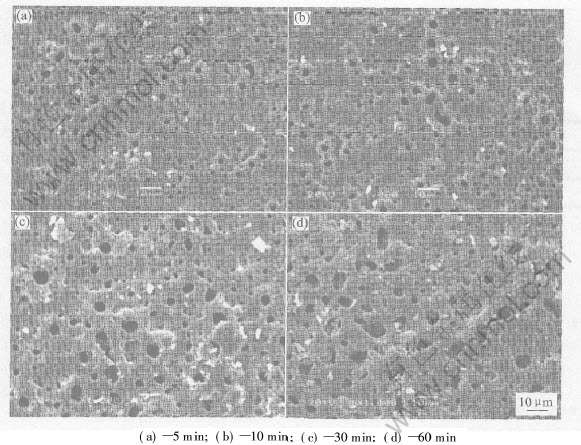

图2所示为不同时间微弧氧化后试样表面的形貌。 由图2可看出, 随着氧化时间的延长, 表面微孔数量逐渐减少, 微孔孔径逐渐增大, 氧化膜表面不平整程度逐渐增大。 对Ti-6Al-4V合金进行恒流微弧氧化处理时, 首先出现分布均匀、 致密且快速游动于整个样品表面的微小弧光, 但随着氧化时间的延长, 阳极电压逐渐增大, 弧光分布逐渐变得不均匀、 稀疏且固定于样品表面放电的较大弧光, 即随着氧化时间的延长, 样品表面弧光数量逐渐减少, 弧光面积逐渐增大。 由于在反应过程中, 弧光数量和弧光面积对氧化膜表面熔融微孔的数量和微 孔孔径起决定性作用, 因而随着氧化时间的延长,

图2 不同氧化时间后微弧氧化膜的表面形貌

Fig.2 Surface microphologies of MAO coatings at different oxidation time

氧化膜表面微孔数量逐渐减少, 而微孔孔径逐渐增大。 从图2还可看出, 微弧氧化膜表面均附着有少量的白色小颗粒, 这是由存在于电解液中的从基底熔融喷出但未参与成膜反应的氧化物附着于熔融氧化膜表面而形成的[11]。

2.3 微弧氧化膜的生长速率

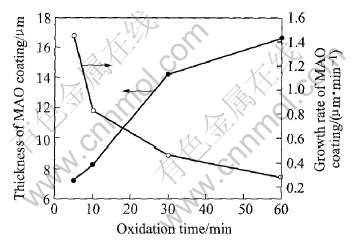

图3所示为微弧氧化膜的厚度和生长速率随氧化时间的变化曲线。 由图3可知, 随着氧化时间的延长, 氧化膜的厚度逐渐增大, 但氧化膜的生长速率(氧化膜厚度与反应时间之比)却逐渐减小, 且减小趋势由快到慢。 随着微弧氧化过程的不断进行, 氧化膜的厚度不断增加, 氧化膜变得愈来愈难于击穿, 在相同的反应时间内将会产生越来越少的Ti-O熔体参与成膜反应[12], 因而随着氧化时间的的延长, 氧化膜的生长速率不断降低, 且降低的速度由快到慢。

2.4 氧化时间对相组成的影响

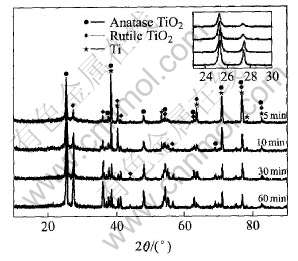

图4所示为微弧氧化膜不同氧化时间的X射线衍射谱。 从图4可以看出, 氧化膜主要由金红石型TiO2和锐钛矿型TiO2组成, 且随着氧化时间的延长, 金红石相所占比例逐渐增大。 微弧氧化膜所含的TiO2具有低的导热系数, 在微弧氧化过程中产生大量不易扩散的热量, 使微弧氧化膜内部保持较高的温度, 促使部分先生成的亚稳锐钛矿TiO2转变为金红石TiO2[13, 14], 因此随着氧化时间的延长, 氧化膜内金红石TiO2的所占比例逐渐增大。

图3 氧化膜厚度、 生长速率随氧化时间的变化关系

Fig.3 Change curves of thickness and growth rate for MAO coating with oxidation time

图4 不同氧化时间对Ti-6Al-4V微弧氧化膜相组成的影响

Fig.4 Effect of oxidation time on phase composition of MAO coatings formed on Ti-6Al-4V alloy

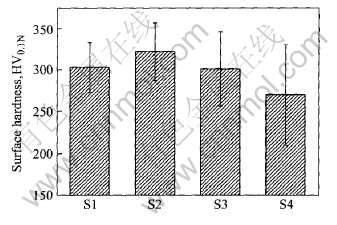

2.5 氧化时间对表面硬度的影响

图5所示为不同氧化时间条件下所得微弧氧化膜表面的平均硬度。 由图5可看出, 氧化膜表面的平均硬度随着氧化时间的延长先增大后减小。 经过较短时间的恒流微弧氧化处理(如样品S1、 S2)所得微弧氧化膜较薄, 相应的微弧氧化膜的疏松层也相对较薄[12], 也就是说微弧氧化膜的疏松层对微弧氧化膜的硬度影响较小。 样品S2中含有较多致密的金红石TiO2(见图4), 且样品S2的平均硬度高于样品S1的。 样品S3、 S4氧化膜较厚, 相应微弧氧化膜的疏松层也相对较厚[15], 这样较厚的疏松层大大地降低了微弧氧化膜的表面硬度(硬度测量所用载荷很小, 仅为0.1N)。 另外, 样品S4所加电压最高, 氧化时间最长, 表面缺陷最多, 所以样 品S4的平均硬度要低于样品S3的。 综上所述, 随着氧化时间的延长, 氧化膜的表面硬度先增大后减小, 氧化膜的表面硬度是由氧化膜的组成与氧化膜的致密程度共同决定的。

图5 不同氧化时间条件下所得微弧氧化膜的表面硬度

Fig.5 Surface hardness of MAO coatings formed on Ti-6Al-4V at different oxidation time

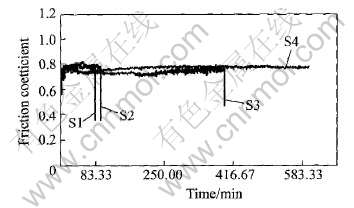

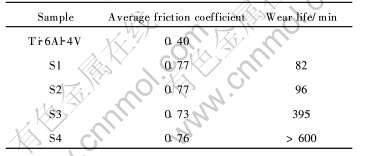

2.6 氧化时间对微弧氧化膜摩擦磨损性能的影响

图6所示为不同氧化时间生成的微弧膜系数随时间的变化曲线。 表1所列为不同氧化时间所得微弧氧化膜与钢球对摩时的摩擦系数及磨损寿命。 由图6和表1可以看出, 氧化膜与钢球对摩时的摩擦系数均高于Ti-6Al-4V合金的, 氧化时间对氧化膜的摩擦系数影响不大, 但对其磨损寿命有着显著的影响(当氧化膜与钢球对摩时的摩擦系数突然减小时所对应的摩擦时间为氧化膜的磨损寿命)。 随着氧化时间的延长, 氧化膜的耐磨寿命显著提高。 样品S4的氧化膜最厚, 且膜层内致密耐磨的金红石TiO2的相对含量最高, 因而具有最好的耐磨性能。 该样品经600min摩擦后, 表面氧化膜仍未被磨穿(经轮廓仪测定, 磨痕深度约为12μm)。

图6 微弧氧化膜摩擦系数随时间的变化曲线

Fig.6 Change curves of friction coefficient for MAO coatings formed on Ti-6Al-4V alloy with sliding time

表1 Ti-6Al-4V、 微弧氧化膜与GCr15钢球对摩时的摩擦系数及磨损寿命

Table 1 Friction coefficient and wear life of Ti-6Al-4V alloy, MAO coatings against GCr15 steel ball

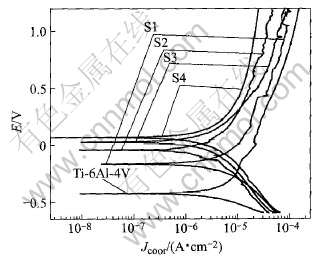

2.7 氧化时间对微弧氧化膜耐蚀性能的影响

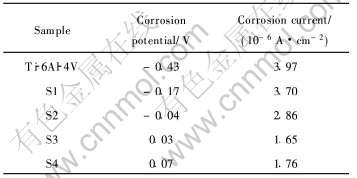

图7所示为Ti-6Al-4V合金、 氧化膜在3.5%NaCl溶液中的动电位极化曲线。 表2所列为Ti-6Al-4V合金、 微弧氧化膜在3.5% NaCl溶液中的腐蚀电位与腐蚀电流。 由图7和表2可以看出, 随着氧化时间的延长, 氧化膜的腐蚀电位增大, 但腐蚀电流先减小后增大。 所有氧化膜的腐蚀电位均高于Ti-6Al-4V合金的, 腐蚀电流均低于Ti-6Al-4V合金, 这说明微弧氧化处理提高了Ti-6Al-4V合金的耐蚀性能。

图7 Ti-6Al-4V合金和氧化膜在3.5% NaCl溶液中的动电位极化曲线

Fig.7 Potentiodynamic polarization curves of Ti-6Al-4V alloy and MAO coatings formed on Ti-6Al-4V in 3.5% NaCl solution

表2 Ti-6Al-4V合金和微弧氧化膜在3.5% NaCl溶液中的腐蚀电位与腐蚀电流

Table 2 Corrosion potential and current of Ti-6Al-4V alloy and MAO coatings formed on Ti-6Al-4V in 3.5% NaCl solution

微弧氧化膜在3.5% NaCl溶液中的耐蚀性能取决于氧化膜的厚度、 组成及结构上的缺陷等[7]。 随着氧化时间的延长, 氧化膜的厚度逐渐增大, 氧化膜内具有较好耐蚀性能的金红石TiO2相含量逐渐增多, 使得氧化膜的腐蚀电位逐渐提高, 腐蚀电流逐渐减小, 但由于样品S4结构上的缺陷较多, 表面较为疏松, 从而使得其腐蚀电流增大。

3 结论

1) 随着氧化时间的延长, 微弧氧化膜表面微孔孔径逐渐增大, 氧化膜的厚度不断增加, 但微孔数量逐渐减少, 氧化膜的生长速率减小, 氧化膜表面平均硬度先增大后减小。

2) 微弧氧化膜主要由金红石TiO2和锐钛矿TiO2相组成, 且随着氧化时间的延长, 金红石相所占比例逐渐增大。

3) 氧化时间的长短对微弧氧化膜摩擦系数影响不大, 但对其磨损寿命有着显著的影响, 延长氧化时间可大大提高微弧氧化膜的磨损寿命。

4) 随着氧化时间的延长, 所得微弧氧化膜的腐蚀电位增大, 腐蚀电流先减小后增大。

REFERENCES

[1]Yerokhin A L, Nie X, Leyland A, et al. Plasma electrolysis for surface engineering[J]. Surf Coat Technol, 1999, 122(2-3): 75-91.

[2]薛文斌, 邓志威, 来永春, 等. 有色金属表面微弧氧化技术评述[J]. 金属热处理, 2000, 1(1): 1-3.

XUE Wen-bin, DENG Zhi-wei, LAI Yong-chun, et al. Review of microarc oxidation technique on surface of non-ferrous metals[J]. Heat Treatment of Metal, 2000, 1(1): 1-3.

[3]魏同波, 田军. 液相等离子体电沉积表面处理技术[J]. 材料科学与工程学报, 2003, 21(3): 450-455.

WEI Tong-bo, TIAN Jun. Technique of surface modification by plasma electrolysis deposition method[J]. Journal of Materials Science and Engineering, 2003, 21(3): 450-455.

[4]Tian J, Luo Z Z, Qi S Q, et al. Structure and antiwear behavior of micro-arc oxidized coatings on aluminum alloy[J]. Surf Coat Technol, 2002, 154(1): 1-7.

[5]Voevodin A A, Yerokhin A L, Lyubimov V V, et al. Characterization of wear protective Al-Si-O coatings formed on Al-based alloys by micro-arc discharge treatment[J]. Surf Coat Technol, 1996, 86-87(2): 516-521.

[6]罗胜联, 周海晖, 陈金华, 等. 微弧氧化减摩陶瓷层的生成及其影响因素[J]. 中国有色金属学报, 2002, 11(2): 199-202.

LUO Sheng-lian, ZHOU Hai-hui, CHEN Jin-hua, et al. Formulation and influential factors of micro-arc anti-friction ceramic layer[J]. The Chinese Journal of Nonferrous Metals, 2002, 11(2): 199-202.

[7]Yerokhin A L, Nie X, Leyland A, et al. Characterization of oxide films produced by plasma electrolytic oxidation of a Ti-6Al-4V alloy[J]. Surf Coat Technol, 2000, 130(2-3): 195-206.

[8]Yerokhin A L, Shatrov A, Samsonov V, et al. Fatigue properties of Keronite(r) coatings on a magnesium alloy[J]. Surf Coat Technol, 2004, 182(1): 78-84.

[9]薛文斌, 邓志威, 陈如意, 等. 钛合金在硅酸盐溶液中微弧氧化陶瓷膜的组织结构[J]. 金属热处理, 2000, 2(2): 5-7.

XUE Wen-bin, DENG Zhi-wei, CHEN Ru-yi, et al. Microstructure of ceramic coating formed by microarc oxidation in silicate solution on Ti-6Al-4V alloy[J]. Heat Treatment of Metal, 2000, 2(2): 5-7.

[10]薛文斌, 邓志威, 李永良, 等. Ti-6Al-4V在NaAlO2溶液中微弧氧化陶瓷膜的组织结构研究[J]. 材料科学与工艺, 2003, 8(3): 41-45.

XUE Wen-bin, DENG Zhi-wei, LI Yong-liang, et al. Microstructure of ceramic coatings formed on Ti-6Al-4V alloy by microarc oxidation in NaAlO2 solution[J]. Materials Science and Technology, 2003, 8(3): 41-45.

[11]蒋百灵, 朱静, 白力静. 铝合金微弧氧化陶瓷层在润滑条件下的抗磨性能性能研究[J]. 摩擦学学报, 2004, 24(3): 222.

JIANG Bai-ling, ZHU Jing, BAI Li-jing. Wear-resistance of microarc oxidation coating on aluminum alloy under oil lubrication[J]. Tribology, 2004, 24(3): 222.

[12]薛文斌, 王超, 邓志威, 等. TC4钛合金表面交流微弧氧化膜研究[J]. 无机材料学报, 2002, 17(2): 329.

XUE Wen-bin, WANG Chao, DENG Zhi-wei, et al. Ceramic coatings on TC4 titanium alloy deposited by microarc oxidation[J]. The Journal of Inorganic Materials, 2002, 17 (2): 329.

[13]王亚明, 蒋百灵, 郭立新, 等. 磷酸盐系溶液中钛合金微弧氧化涂层生长与组织结构[J]. 中国有色金属学报, 2004, 14(4): 548-553.

WANG Ya-ming, JIANG Bai-ling, GUO Li-xin, et al. Growth and microstructure of microarc oxidation coatings on titanium alloy in solution containing phosphate[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(4): 548-553.

[14]Wang Y M, Jiang B L, Lei T Q, et al. Dependence of growth features of microarc oxidation coatings of titanium alloy on control modes of alternate pulse[J]. Materials Letters, 2004, 58(12-13): 1907-1911.

[15]魏同波. 铝合金微弧氧化陶瓷膜的制备及性能研究[D]. 兰州: 中国科学院兰州化学物理研究所, 2004.

WEI Tong-bo. Preparation and Properties of Microarc Oxidation Ceramic Coatings on Aluminum Alloy[D]. Lanzhou: Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, 2004.

(编辑李艳红)

基金项目: 国家自然科学基金资助项目(50172052; 50271080); 国家高技术研究发展计划资助项目(2003AA305670); 中科院百人计划资助项目

收稿日期: 2004-12-22; 修订日期: 2005-03-28

作者简介: 郭宝刚 (1979-), 男, 硕士研究生.

通讯作者: 徐 洮, 研究员, 博士; 电话: 0931-4968169; 传真: 0931-4968169; E-mail: taoxu@lsl.ac.cn

[2]薛文斌, 邓志威, 来永春, 等. 有色金属表面微弧氧化技术评述[J]. 金属热处理, 2000, 1(1): 1-3.

[3]魏同波, 田军. 液相等离子体电沉积表面处理技术[J]. 材料科学与工程学报, 2003, 21(3): 450-455.

[6]罗胜联, 周海晖, 陈金华, 等. 微弧氧化减摩陶瓷层的生成及其影响因素[J]. 中国有色金属学报, 2002, 11(2): 199-202.

[9]薛文斌, 邓志威, 陈如意, 等. 钛合金在硅酸盐溶液中微弧氧化陶瓷膜的组织结构[J]. 金属热处理, 2000, 2(2): 5-7.

[10]薛文斌, 邓志威, 李永良, 等. Ti-6Al-4V在NaAlO2溶液中微弧氧化陶瓷膜的组织结构研究[J]. 材料科学与工艺, 2003, 8(3): 41-45.

[11]蒋百灵, 朱静, 白力静. 铝合金微弧氧化陶瓷层在润滑条件下的抗磨性能性能研究[J]. 摩擦学学报, 2004, 24(3): 222.

[12]薛文斌, 王超, 邓志威, 等. TC4钛合金表面交流微弧氧化膜研究[J]. 无机材料学报, 2002, 17(2): 329.

[13]王亚明, 蒋百灵, 郭立新, 等. 磷酸盐系溶液中钛合金微弧氧化涂层生长与组织结构[J]. 中国有色金属学报, 2004, 14(4): 548-553.