注塑成型模具硬态铣削表面粗糙度研究

王凌云,黄红辉

(上海工程技术大学 制造工程系,上海,200437)

摘 要:

摘 要:采用AITiN涂层硬质合金球头立铣刀对4Cr5MoSiV1钢的注塑成型模具进行硬态高速铣削研究,通过多因素法正交试验,利用多元线性回归分析法建立模具硬态铣削的表面粗糙度预报模型,经过现场加工实践检验其准确性。分析切削参数对模具零件的表面粗糙度的影响。研究结果表明:在高转速、小切深及合适的进给速度下,模具加工表面质量好,为优化模具硬态铣削的切削参数和加工表面质量的控制提供了较好的依据。

关键词:

中图分类号:TH16;TH161+.1 文献标志码:A 文章编号:1672-7207(2009)06-1604-05

Surface roughness of plastic mold parts in finish hard milling

WANG Ling-yun, HUANG Hong-hui

(Department of Manufacturing Engineering and Technology, Shanghai University of Engineering Science,Shanghai 200437, China)

Abstract: Taking the hard milling of the plastic mold parts (cavity) as an example, using a hardened 4Cr5MoSiV1 steel and AITiN coated carbide ball-end-milling tool, the empirical model of surface roughness was carried out with regressing analysis method and a multi-factorial orthogonal test, and the roughness of hard milling of the mold parts was predicted by the proposed model. The results show that better surface roughness can be attained by using higher spindle speed, appropriate feed rate, lower axial and radial depth of milling parameters, which provides the foundation for selecting cutting parameters properly and controlling surface quality of die and mold manufacture.

Key words: hard milling of mold parts; surface roughness regressing; parameters optimization

现代加工技术的发展以及高速加工中心、高性能的刀具夹持系统、安全可靠的高速切削CAM软件系统及超硬刀具材料的出现[1],使得以铣代磨、以铣代EDM进行高效、经济的模具加工成为可能。

在高淬硬钢件(HRC45~65)模具的加工过程中,采用硬切削技术,直接将淬硬钢一次装卡加工成形,有效地避免了模具零件因多次装卡而造成的装夹误 差,提高了零件的几何位置精度。采用高速铣削可获得无铣痕的加工表面,使零件表面质量大大提高。

表面粗糙度是评价零件加工质量的重要指标之一,对机械产品的使用寿命和可靠性有重要影响。影响表面粗糙度的因素很多,国内外研究人员所作的主要研究工作是:建立表面粗糙度的预报模型,探讨形成机理,以实现对粗糙度的控制。如:Lee等[2-5]主要从切削过程变量方面进行分析,提出了一种表面粗糙度模拟方法,考虑到高速铣削中主轴振动对表面质量的影响,用加速度信号代替切削力信号研究高速铣削表面粗糙度;Mizugaki等[3]用球头铣刀加工曲面轮廓提出了一种新的曲面铣削的几何预测方法;Kim等[4]提出一种通过最大有效残留高度预测曲面铣削的粗糙度的方法。刘战强等[6-10]主要从切削参数变量方面进行分析,研究高速铣削铝合金、普通灰铸铁及45淬硬钢时铣削速度与进给量对加工表面粗糙度的影响;苏宁等[7]采用自适应神经模糊推理系统(ANFIS)建立铝合金铣削加工表面粗糙度预测模型;贾春德等[11-12]从工件变量和刀具变量方面进行研究,通过矢量分析,建立正交车铣运动的矢量模型,得出表面粗糙度的计算公式。

通过切削试验来探讨切削参数对高速加工表面质量的影响是目前加工表面粗糙度研究的主要手段。目前国内对淬硬钢模具高速铣削的研究较少[13]。在此,本文作者采用多因素法正交试验和回归分析方法,建立模具零件加工表面粗糙度预报模型,研究模具硬态铣削加工工艺参数,并将其运用于模具实际生产中。

1 试 验

1.1 试验材料

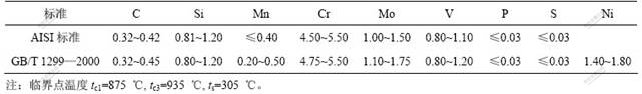

试验材料为4Cr5MoSiV1钢[14],其化学成分如表1所示。

图1 试件结构图

Fig.1 Drawing of mold product

1.2 试验方法

采用多因素正交试验,通过拟合、回归分析,得到注塑成型模具零件加工表面粗糙度的经验预报模型。

模具加工主要有3种工艺:软加工、硬加工和电加工,根据模具的结构、硬度来决定所采用的工艺。本次试验用的模具采用在淬火后一次性铣成。

1.3 试验系统

试验中采用的刀具参数不变,且加工系统处于稳定切削状态。刀具采用直径为6 mm的AlTiN涂层硬质合金双刃球头头立铣刀,螺旋角为30?;表面粗糙度测量系统为Mahr M1便携式粗糙度仪(取样长度为0.8 mm,评定长度为4 mm);机床为MAKINO高速立式加工中心V33。采用牧野的高速主轴,转速为 20 000 r/min,快移速度为 20 m/min,采用轴心冷 却,轴承内润滑方式,由高速回转发生的热位移抑制为最小限度,加工精度稳定。另外,主轴和马达的转子为一体化的结构,减小高速回转时的振动,实现高品质的加工,同时,延长工具的使用寿命。

HSK主轴利用刀柄的斜锥面和后端面同时与主轴紧密连接,同时,采用1/10的中空斜锥度设计保证了整个刀柄装卸的灵活性,有效提高了重切削能 力,尤其在使用较长的刀柄加工时差别就更加明显。

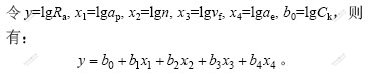

试验工件是家用电器上一注塑件的模具型腔,该模具产品的尺寸较小,材料为ABS,结构如图1所示。型腔材料为4Cr5MoSiV1淬硬钢,硬度(HRC)达55,采用侧浇口进胶,定模型腔结构如图2所示。

图2 模具型腔图

Fig.2 Drawing of mold parts (cavity)

表1 4Cr5MoSiV1钢的化学成分

Table 1 Chemical compositions of 4Cr5MoSiV1 steel w/%

2 试验结果与分析

2.1 正交试验

按照L16(44)正交表共设计了4×4组试验,4个切削参数为主轴转速n(r/min)、进给速度vf (mm)、轴向切削深度ap(mm)和径向切削深度ae(mm),四水平则是Xl,X2,X3,X4。试验数据及表面粗糙度实测值如表2所示。表2中的切削参数是根据模具零件加工生产现场的高速精加工要求选取的,以提高模具零件加工表面粗糙度预报模型的精度。

表2 表面粗糙度实测值

Table 2 Surface roughness experimention data

2.2 表面粗糙度的预测模型

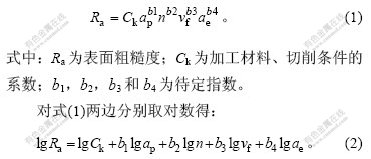

在机床加工系统和刀具几何参数已确定的前提下,可建立正交回归试验的通用模型为:

采用矩阵运算方法解正规矩阵方程组,先引入矩阵

根据表2中的试验结果,采用MATLAB软件,由式(3)~(6)计算得到上述试验条件下的表面粗糙度经验预测模型为:

![]()

从式(7)可知:提高切削速度能有效地减小工件表面粗糙度,即主轴转速增大,表面粗糙度减小;而轴向切深、径向切深、进给速度增大,粗糙度增大,但增大的幅度不同,表明影响程度各异。

2.3 表面粗糙度预测模型的应用

在一些家用电器产品的注塑模具零件的加工 中,用式(7)中的表面粗糙度预报模型得到的预测值与工件表面粗糙度实测值相比较得出:该模型的预测精度达到95.73%,表明所建立的模型具有较高的预测 精度。

2.4 切削参数对表面粗糙度的影响分析

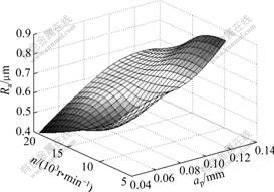

切削加工因素对表面粗糙度的影响如图3~5所示。由图3可知:当主轴转速较高、轴向切深较小时,区域表面粗糙度较小;当转速较低、轴向切深较大时,粗糙度较大,表面质量较差。在生产中高速精加工淬硬模具时,轴向切深为0.04~0.08 mm与转速为19 000 r/min是较好的组合。

图3 主轴转速与轴向切深对粗糙度的影响

Fig.3 Influence of spindle speed and axial depth of cut on surface roughness

图4 主轴转速与径向切深对粗糙度的影响

Fig.4 Influence of spindle speed and radial depth of cut on surface roughness

图5 主轴转速与进给速度对粗糙度的影响

Fig.5 Influence of spindle speed and feed rate on surface roughness

由图4可知:较高转速与较小的径向切深区域表面粗糙度较小,当径向切深较大时,切削力增大、振动增加,粗糙度增大;而当径向切深取很小值时,

工件表面刀痕增多。

由图5可知:在低转速与较高进给速度的区域是表面粗糙度较大的区域;高转速与2.7 m/min进给速度附近的区域是表面粗糙度较小的区域。这是因为进给速度增大,工件表层易产生“撕裂”现象,表面粗糙度增大。

3 结 论

a. 采用多因素法,通过正交试验,利用多元线性回归分析,建立了淬硬钢4Cr5MoSiV1模具零件高速铣削的表面粗糙度的预报模型:

![]() 。

。

b. 在较高的主轴转速与较小的轴向切深及较小的径向切深区域,表面粗糙度较小;在机床转速高和进给速度为2.7 m/min时,模具表面粗糙度较大。利用预报模型对现场模具加工进行验证,表明其对模具加工表面质量的控制有较好的指导作用。

参考文献:

[1] 艾 兴. 高效加工技术及其应用研究[J]. 中国工程科学, 2000, 11(2): 40-51.

AI Xing. Study on high efficiency machining technology and its applications[J]. Engineering Science, 2000, 11(2): 40-51.

[2] Lee K Y, Kang M C, Jeong Y H, et al. Simulation of surface roughness and profile in high speed end milling[J]. Journal of Material Processing Technology, 2001, 113(1/3): 410-415.

[3] Mizugaki Y, Hao M, Kikkawa K. Geometric generating mechanism of machined surface by ball-nosed end milling[J]. CIRP Annals-Manufacturing Technology, 2001, 50(1): 69-72.

[4] Kim B H, Chu C N. Texture prediction of milled surfaces using texture superposition method[J]. CAD Computer Aided Design, 1999, 31(8): 485-494.

[5] 李世杰, 孙立新, 郭兰申. 数控铣削中曲面加工的粗糙度预测[J]. 机械设计与制造工程, 2000, 29(4): 35-37.

LI Shi-jie, SUN Li-xin, GUO Lan-shen. The forecasting of the roughness about NC milling of the surface[J].Machine Design and Manufacturing Engineering, 2000, 29(4): 35-37.

[6] 刘战强, 万 熠, 艾 兴. 高速铣削过程中表面粗糙度变化规律的试验研究[J]. 现代制造工程, 2002(3): 8-10.

LIU Zhan-qiang, WAN Yi, AI Xing. Experimental investigation on surface roughness of high-speed milling[J]. Modern Manufacturing Engineering, 2002(3): 8-10.

[7] 苏 宇, 何 宁, 武 凯, 等. 基于ANFIS 的铝合金铣削加工表面粗糙度预测模型研究[J]. 中国机械工程, 2005, 16(6): 475-479.

SU Yu, HE Ning, WU Kai, et al. Prediction of surface roughness of milling aluminium alloy based on ANFIS[J]. China Mechanical Engineering, 2005, 16(6): 475-479.

[8] Lin W S, Lee B Y, Wu C L. Modeling the surface roughness and cutting force for turning[J]. Journal of Material Processing Technology, 2001, 108(3): 286-293.

[9] 陈曙光, 刘 平, 田保红. 切削表面粗糙度的人工神经网络预测[J]. 工具技术, 2005, 39(4): 30-32.

CHEN Shu-guang, LIU Ping, TIAN Bao-hong. Forecasting of artificial neural network on cutting surface roughness[J]. Tool Engineering, 2005, 39(4): 30-32.

[10] 陈 涛, 刘献礼. PCBN刀具硬态切削淬硬轴承钢GCr15表面粗糙度试验与预测[J]. 中国机械工程, 2007, 18(24): 2973-2976.

CHEN-Tao, LIU Xian-li. Surface roughness experiment and prediction in the hard turning of hardened bearing steel GCr15 using PCBN cutting tools[J].China Mechanical Engineering,2007, 18(24): 2973-2976.

[11] 贾春德, 姜增辉. 正交车铣运动的矢量建模及表面粗糙度的理论研究[J]. 机械工程学报, 2001, 37(3): 152-159.

JIA Chun-de, JIANG Zeng-hui. Vector modeling of orthogonal turn-milling movement and theoretical analysis on roughness of surface[J]. Chinese Journal of Mechanical Engineering, 2001, 37(3): 152-159.

[12] 黄雪梅, 王启义. 车削物理仿真工件表面质量模型的研究[J]. 机械, 2001, 28(5): 8-9.

HUANG Xue-mei, WANG Qi-yi. Study of workpiece surface toughness in turning physical simulation[J]. Machinery, 2001, 28(5): 8-9.

[13] 夏 雨. 高速铣削淬硬钢的试验研究[D] . 南京: 南京航空航天大学机电学院, 2006: 5-8.

XIA Yu. Experimental study of hardened steel milling[D]. Nanjing: College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics Astronautics, 2006: 5-8.

[14] 闫 洁, 江开勇. 4Cr5MoSiV1钢热轧辊的热处理工艺试验研究[J].重型机械, 2006, 1(3): 40-45.

YAN Jie, JIANG Kai-yong. Study on the heat treatment of 4Cr5MoSiV1 steel for hot mill rolls[J]. Heavy Machinery, 2006(3): 40-45.

收稿日期:2009-07-29;修回日期:2009-10-20

基金项目:上海市教委科研创新项目(06NZ018);上海工程技术大学科技发展基金资助项目(2008xy60)

通信作者:王凌云(1963-),女,湖南湘阴人,教授,从事数控技术应用、先进制造技术、CAD/CAM等方面的研究;电话:13501979635;E-mail: wanglyun16@sina.com