粉煤燃烧过程中锅炉碳化硅质卫燃带结渣特性

时章明1,何金桥1, 2,陈冬林1, 2,鄢晓忠2,梅 炽1

(1. 中南大学 能源科学与工程学院,湖南 长沙,410083;

2. 长沙理工大学 能源与动力工程学院,湖南 长沙,410076)

摘 要:

摘 要:采用光学显微镜和X射线衍射等方法对煤粉气流燃烧过程在碳化硅质卫燃带上的渣样进行测试,并对渣样的形貌及结晶特性、渣样成分与碳化硅之间的高温烧结特性进行分析。研究结果表明:煤粉气流焦炭颗粒着火燃烧时释放出的CO使碳化硅质卫燃带表面凝聚的SiO2增加,增强了熔融煤灰与卫燃带之间的粘结作用;碳化硅质卫燃带中的Cr2O3和煤灰中的Fe2O3,CaO和TiO2等晶核剂在煤粉燃烧过程中对碳化硅质卫燃带上的灰渣结晶程度的影响不明显,Al2O3对碳化硅质卫燃带上熔融煤灰冷却过程的成核结晶起显著作用;灰渣的结晶度较好地反映了灰渣与碳化硅质卫燃带粘结作用,在燃烧最旺盛的区域,煤样Ⅰ灰渣的结晶度达到最小,约为23%,煤样Ⅱ灰渣的结晶度则达到最大,约为58%。

关键词:

中图分类号:TK229.63;TK227.2 文献标识码:A 文章编号:1672-7207(2009)03-0556-06

Slagging characteristics on carborundum combustion of boiler liners during pulverized coal stream combustion

SHI Zhang-ming1, HE Jin-qiao1, 2, CHEN Dong-lin1, 2, YAN Xiao-zhong2, MEI Zhi1

(1. School of Energy Science and Engineering, Central South University, Changsha 410083, China;

2. Institute of Energy Source and Power Engineering, Changsha University of Science and Technology,

Changsha 410076, China)

Abstract: In order to study the slagging characteristics of boiler carborundum combustion liners during pulverized coal stream combustion, the slag samples of pulverized coal stream combusting experiments were investigated by optics microscope and X-ray diffraction (XRD). The morphology and crystal of slagging samples and the sintering characteristics between ash compositions and carborundum at high temperature were studied. The results show that the CO released during pulverized coal stream combustion makes more SiO2 agglomerate to the surface of carborundum combustion liners, which strengthens the action between molten ash and carborundum liners; the Cr2O3 in liner and Fe2O3, CaO and TiO2 in ash cannot improve the crystal degree of slagging samples, but Al2O3 in ash enhances the the crystal degree; the crystal degree preferably reflects the viscidity action between ash dregs and carborundum combustion liners. In hearty combusting region, the crystal degree of coal sampleⅠreduces to the minimum of about 23%, and the crystal degree of coal sampleⅠincreases to the maximum of about 58%.

Key words: pulverous coal combustion; slagging characteristics; crystallinity; carborundum

煤粉气流的燃烧先后经历预热,挥发分的析出和燃烧,焦炭颗粒的着火、燃烧和燃尽3个阶段。焦炭颗粒的燃烧反应是一个气固接触反应[1],在燃烧过程中,由于炉内空气动力工况,尤其是风粉混合不合理,很容易导致煤粉气流中处于不同燃烧阶段的熔融焦 炭颗粒碰撞到锅炉炉膛卫燃带和受热面,其中固定碳继续燃烧,而矿物成分则沉积在炉壁上,造成结渣和积灰[1-2]。煤粉气流在炉内燃烧时的温度变化,不仅 具有较大的变化梯度,而且在火焰中心处温度高达 1 600 ℃以上,因此,煤灰中的一些矿物成分可能转化为气态,或以熔融的液态出现[3-5];而另一方面煤中矿物成分的变化也受到升温速度的影响,加之煤的粒度不均和风粉混合的不均匀,使得矿物相的成分变化更加复杂[6]。我国动力用煤质量较差,灰分和硫分的含量较高,随着锅炉容量的增大,烟速和烟温分布不均的现象更加突出,使得炉内结渣现象更加严重[3]。煤燃烧过程中,灰粒子在炉内卫燃带上的结渣是威胁燃烧设备安全运行和降低热力系统经济效益的一个重要因素[3-7]。

岑可法等[3]认为结晶型灰渣大部分呈多孔玻璃体存在,粘结特性较差;塑性灰渣具有一定的保持变形能力,熔融状态和结渣层具有一定的液相润湿表面,具有较大的结渣倾向;玻璃体渣中的主要成分为非晶的玻璃体,灰熔点较低,在炉膛温度范围内,均可以熔化成玻璃状熔滴,具有较强粘连结渣倾向。由于炉内温度较高,加之灰分与卫燃带材料的成分基本上是硅、铝[8],因此,灰粒在卫燃带上的结渣过程是一个复杂的多相凝聚过程[9-10],并将尽可能使相互之间结合的自由能降到最小[6-11],这使得结渣过程中既有凝结成核的晶相,又有无定形的非晶玻璃相存在。晶相成分耐温性较好[12],不同晶相间的结合较差,而非晶相成分则容易导致灰渣凝聚成块[13]。因此,煤粉气流燃烧条件下煤灰与卫燃带结合处灰渣的结晶程度,直接决定了灰渣与耐火材料之间的粘结强度。

1 实 验

1.1 实验原料和器材

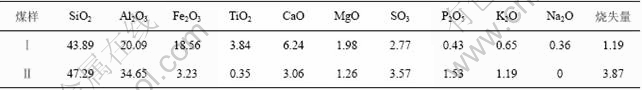

为研究粉煤燃烧过程对锅炉碳化硅质耐火板的结渣特性,选取2种电厂典型用煤,煤样灰成分如表1所示。煤样Ⅰ的灰分中Fe2O3,TiO2和CaO的含量较高,煤样Ⅱ的灰分中Al2O3的含量较高,因此,煤样Ⅰ灰熔点较低,煤样Ⅱ灰熔点则较高;而SO3,P2O5,K2O和Na2O在高温条件下气化,灰渣中的含量一般较少,对结渣的特性影响不大。因此,影响灰渣与耐火板之间结合强弱主要取决于Al2O3,Fe2O3,TiO2和CaO与碳化硅质耐火板在高温下的物相变化特性以及由此导致的结晶程度的变化。

表1 典型电厂用煤灰分成分

Table 1 Ash composition of typical coal for power plant w/%

实验用碳化硅质耐火材料(成分见表2)先加工成为90 mm×60 mm×5 mm(长×宽×厚)的板料,然后,在1 550 ℃烧结5 h,获得实验用耐火板。

表2 实验卫燃带耐火板的成分

Table 2 Composition of fire-resistant board w/%

1.2 实验装置及过程

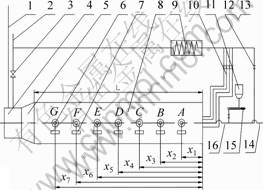

整个实验过程在单火嘴卧式煤粉燃烧实验炉中进行,该系统由华中科技大学煤燃烧国家重点实验室研制,采用煤粉气流燃烧在线控制和检测。该煤粉燃烧实验炉系统如图1所示。该实验炉炉膛截面为矩形结构,沿炉膛长度方向分别布置有7个温度测点A~G。其中,L为炉膛长度;x1,x2,…,x7为各温度测点、耐火板与单火嘴喷口之间的距离。

1—排烟管;2—冷风管;3—烟气再循环管;4—热交换器;5—冷却水套;6—温度测点;7—实验耐火板;8—实验炉本体;9—电热式空气预热器;10—热二次风管;11—给粉仓;12—热一次风管;13—闸阀;14—油枪;15—螺杆泵;16—单火嘴风粉喷管

图1 单火嘴卧式煤粉燃烧实验炉系统

Fig.1 Horizontal pulverous coal combustion furnace system with single burner nozzle

实验用碳化硅质耐火板被水平卡入炉膛耐火砖中,且位于温度测点的正下方。煤粉被一次风送入炉膛后不断地与侧二次风混合燃烧,并不断地与燃烧气流不同位置处的碳化硅质耐火板接触。由于各处温度和化学反应作用的影响,形成不同的板渣结合渣样。通过对渣样成分变化与结晶程度来分析灰渣与碳化硅质耐火板的结渣特性。

1.3 分析仪器及方法

渣样的形貌分析采用OLYMPUS光学显微镜观察。相成分及结晶特性的分析采用日本理学D/max2500型X射线衍射仪测定,采用Cu靶Kα1辐射源。

2 结果与分析

2.1 实验灰渣形貌特性分析

不同煤种的可燃成分一般存在较大差别,这对于煤粉气流在炉内的着火及燃烧过程温度的分布都会产生较大的影响。煤的工业分析结果表明,空气干燥时,煤样Ⅰ的碳含量为41.11%,挥发分含量为21.74%,灰分含量为43.20%;煤样Ⅱ的碳含量为61.36%,挥发分含量为9.82%,灰分含量为28.29%。燃烧过程距离煤粉火嘴不同位置处的测试所得最高温度如表3所示。可见,总体上,煤样Ⅰ燃烧较为稳定,而煤样Ⅱ由于碳含量较高,着火较困难,在B测点处温度有所降低。

表3 测点温度分布

Table 3 Temperature distribution for measurement points t/℃

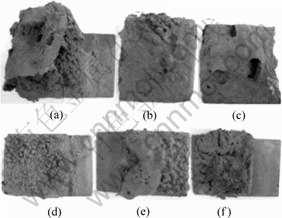

图2所示为煤样Ⅰ在燃烧过程中不同温度测点处碳化硅质卫燃带向火侧渣样形貌。总的运行时间为28.2 h,最大连续运行时间为18.5 h,各测点的最高温度均出现在最大连续运行时段。

(a) A处渣样; (b) B处渣样; (c) C处渣样; (d) D处渣样; (e) E处渣样; (f) F处渣样

图2 煤样Ⅰ燃烧过程渣样形貌

Fig.2 Photos of slagging samples of coal Ⅰ after combusting

渣样中A处渣样最厚,渣样呈明显的松散粒状。F处的渣样呈明显的堆积状,渣、板之间粘结不明显,没有形成熔融的粘结体。B~E各处测点耐火板上的渣样则呈明显的粘结状,渣、板之间结合较为紧密;D和E处渣样表面则出现大量渣粒。这些渣粒的出现主要是由于煤灰中的成分在测点温度条件下部分熔融,冷却时未熔融成分成为结晶凝聚核心,从而得到较为分散的熔渣颗粒。B和C处渣样则已经表现为完全熔融状态,整个灰渣融为一体,而且与耐火板结合紧 密。由于渣样已经与耐火板及炉内卡位耐火砖紧密结合,因此,被迫打断耐火板,取出渣样。

温度测试结果表明,B处温度低于D处温度,但B处结渣更为严重。这说明煤粉气流燃烧过程中粘贴在耐火板的煤粉颗粒的成分存在较大的差别,B处为煤粉气流焦炭颗粒开始着火燃烧区域,其表面化学反应按下式进行。

当扩散到达焦炭颗粒表面氧浓度的速度较快时,在焦炭颗粒表面将不断产生CO2并扩散到烟气中;否则,表面生成CO2将与碳作用,生成CO,而CO则向周围环境扩散与氧进一步反应生成CO2,而掉落在B处耐火板上的煤粒由于与氧的接触空间少,易形成还原性的灰渣环境,导致灰渣在较低温度下产生熔融,造成较为严重的结渣现象。

图3所示为沿煤样Ⅱ燃烧过程在不同温度测点处碳化硅质卫燃带向火侧的结渣渣样形貌。实验炉总的运行时间为18 h 27 min,最大连续运行时间为5 h 5 min,各测点的最高温度均出现在最大连续运行时段。煤灰高温作用的时间比煤样Ⅰ的作用时间短,与碳化硅质耐火板粘结作用较弱,尤其在F处熔融煤灰已成为积灰,轻轻扫去,即可见到耐火板本色。但是,受还原性气氛作用,A和B处煤灰熔融性较明显,基本上形成了大渣块;尽管C和D处的测点温度较高,但是,仍为颗粒状灰渣,这说明这2处灰渣表面的灰分熔融程度较低,流动性较差,不足以聚合成大渣块。

(a) A处渣样; (b) B处渣样; (c) C处渣样; (d) D处渣样; (e) E处渣样; (f) F处渣样

图3 煤样Ⅱ燃烧过程渣样形貌

Fig.3 Photos of slagging samples of coal Ⅱ after combusting

2.2 碳化硅质卫燃带高温性能对结渣的影响

碳化硅质卫燃带通过高温下气化-凝结方式[14]烧结而成。气化是指在SiO2参与下的SiC晶格分解。由于每个SiC晶粒上都有一层氧化薄层SiO2,这种SiO2薄层在温度升高时就会挥发,总反应为:

SiC(s)+SiO2(g) ? 2Si(g)+CO(g)+0.5O2。

因此,耐火板所在位置处的气氛对熔融煤灰在其表面的作用具有较大影响。焦炭颗粒着火燃烧时,若不断地释放出CO,则使得上述气化-凝结反应向逆反应方向进行,这就使得SiO2不断地凝聚到卫燃带表面,从而造成较严重的结渣现象。而在燃尽区域,燃烧反应已经平衡,烟气成分对该反应已经不起作用。

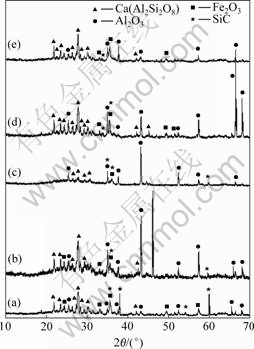

图4和图5所示分别为煤样Ⅰ和煤样Ⅱ燃烧时,熔融煤灰在SiC耐火板向火侧厚度约为1 mm的灰渣的物相分析结果。

(a) A处渣样; (b) B处渣样; (c) C处渣样; (d) D处渣样; (e) E处渣样

图4 煤样Ⅰ渣板结合处渣样成分

Fig.4 Slagging samples of coal Ⅰ on surface of fire-resistant board

(a) A处渣样; (b) B处渣样; (c) C处渣样; (d) D处渣样

▲—SiO2; ●—Al2(Al2.8Si1.2)O9.6; ■—(Ca, Na)(Al, Si)2Si2O8; ★—CaCr2O4; ◆—TiO2; ▼—Ca3Al2(SiO4)3; ○—(Mg, Fe)2Al4Si5O18; □—(Fe, Mg)(Cr, Fe)2O4

图5 煤样Ⅱ渣板结合处渣样成分

Fig.5 Slagging samples of coal Ⅱ on surface of fire-resistant board

图4表明,A,B和C处灰渣中存在SiC,而且距燃料喷口越近,SiC对应的衍射强度越大。与此同时,煤灰熔体及反应生成的SiO2 起增高熔融煤灰的粘结作用,尽管碳化硅质卫燃带中的Cr2O3和煤灰中的Fe2O3,CaO和TiO2都是有效的晶核剂[3],有利于促使熔融煤灰成核结晶,减少灰、渣之间的粘连,但 是,煤样Ⅰ在高温条件下有关它们的成核结晶产物较少,而且熔融煤灰对耐火板产生了较强的结渣、侵蚀作用。这说明这些灰成分已经转化为低熔点共晶体,增加了渣板之间的粘连作用。

从图5可见,各渣样中不存在SiC,这说明煤样Ⅱ燃烧时,耐火板没有进行烧结反应。同时,晶核剂也起到了良好的结晶成核作用。而此时Al2O3的含量较高,且是两性氧化物,由于耐火板中存在α-Al2O3,增加了其成核结晶的趋势,因此,煤样Ⅱ在较高的燃烧温度区域,灰渣与耐火板的结合反而变得更差。

2.3 灰渣结晶特性分析

在一定温度条件下的熔融煤灰冷却时不可能完全转变为晶相物质,因而存在一定的非晶相玻璃态物质。非晶相粒径要比晶相粒径小得多,灰渣冷却时更加容易出现位错等缺陷[15],造成熔融煤灰与卫燃带结渣,因此,熔融煤灰冷却过程的结晶程度直接影响到灰板间的结渣程度。在XRD衍射光谱中,非晶相的缺陷使得X射线发生散射,并丧失了明确的取向性,从而导致衍射峰消失,或者形成具有较大半高波峰宽的非结晶峰。所以,可以根据XRD全谱来分析渣样的结晶度,其计算公式为:

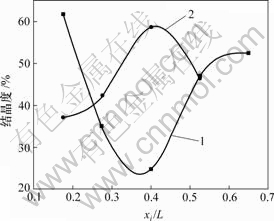

熔融煤灰在炉内卫燃带上结渣量既与煤粉气流的燃烧工况有关,也与煤灰成分与含量有关,但是,熔融煤灰能否在卫燃带上形成结渣,则主要取决于渣板之间的结合特性。 图6所示为贴近碳化硅质耐火板厚度约为1 mm的灰渣样品结晶度曲线。

1—煤样Ⅰ; 2—煤样Ⅱ

图6 渣板结合处灰渣结晶度

Fig.6 crystallinity of slagging samples on surface of fire-resistant board

图6表明,煤粉气流在燃烧过程中,煤样Ⅰ与煤样Ⅱ在高温下的结晶趋势完全相反。在燃烧最旺盛的区域,煤样Ⅰ灰渣的结晶度最小,约为23%,煤样Ⅱ灰渣的结晶度则最大,约为58%。这也与渣板的实际情况相一致。因此,结晶度较好地反映了渣板之间的粘结程度。

3 结 论

a. 煤粉气流焦炭颗粒着火燃烧时,向颗粒表面释放CO,这促使碳化硅质卫燃带表面凝聚的SiO2增加,增强了熔融煤灰与卫燃带之间的粘结作用。

b. 碳化硅质卫燃带中的Cr2O3和煤灰中的Fe2O3,CaO以及TiO2都是有效的晶核剂,但是,灰中Al2O3含量较低的煤粉燃烧时对碳化硅质卫燃带上的灰渣结晶度的影响不明显,灰渣结晶度随温度的升高显著 下降。

c. Al2O3对碳化硅质卫燃带上熔融煤灰冷却过程的成核结晶起显著作用,使得煤样的结晶度随温度的升高而升高,减弱了煤粉气流燃烧过程中的熔融煤灰对碳化硅卫燃带的粘结作用。

d. 物相的结晶度度取决于物相内晶体颗粒粒径和晶相之间的结合作用。粉煤燃烧时的熔融煤灰与碳化硅质耐火板在冷却条件下的结渣过程既有成核结晶的过程,也有非晶玻璃态物质的凝结过程,因此,灰渣的结晶度较好地反映了灰渣与碳化硅质卫燃带粘结作用。

参考文献:

[1] 严传俊, 范 玮. 燃烧学[M]. 西安: 西北工业大学出版社, 2005: 8.

YAN Chuan-jun, FAN Wei. Combustion science[M]. Xi’an: North Western Polytechnical University Press, 2005: 8.

[2] Erickson T A, Allan S E, Mccollor D P, et al. Modeling of fouling and slagging in coal fired utility boiler[J]. Fuel Processing Technology, 1995, 44(8): 155-171.

[3] 岑可法, 樊建人, 池作和, 等. 锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理和计算[M]. 北京: 科学出版社, 1994: 6.

CEN Ke-fa, FAN Jian-ren, CHI Zuo-he, et al. Avoiding principle and computation of accumulating ash, slagging, abrasion and corroding for boiler and heat exchanger[M]. Beijing: Science Press, 1994: 6.

[4] Larry L. A mechanistic description of ash deposition during pulverized coal combustion: Predictions compared with observations[J]. Fuel, 1993, 72(10): 1411-1418.

[5] Huffman G P, Huggin F E, Dunmyre G R. Investigation of the high-temperature behavior of coal ash in reducing and oxidizing atmospheres[J]. Fuel, 1991, 60(7): 585-597.

[6] 徐祖耀. 相变原理[M]. 北京: 科学出版社, 1988: 7.

XU Zu-yao. Principles of phase transformations[M]. Beijing: Science Press, 1988: 7.

[7] Steenari B M, Lindqvist O, Langer V. Ash sintering and deposit formation in PFBC[J]. Fuel, 1998, 77(5): 407-417.

[8] 何金桥, 时章明, 陈冬林, 等. 锅炉刚玉质卫燃带结渣特性实验研究[J]. 硅酸盐通报, 2008, 27(3): 584-588.

HE Jin-qiao, SHI Zhang-ming, CHEN Dong-lin, et al. Experiment study of slagging characteristics between coal ash and corundum fire-resistant board of boiler[J]. Bulletin of the Chinese Ceramic Society, 2008, 27(3): 584-588.

[9] Theis M, Skrifvars B J, Zevenhoven M, et al. Fouling tendency of ash resulting from burning mixtures of bio-fuels. Part 2: Deposit chemistry[J]. Fuel, 2006, 85(14/15): 1992-2001.

[10] Skrifvars B J, Backman R, Hvpa M. Characterization of the sintering tendency of ten biomass ashes in FBC conditions by a laboratory test and by phase equilibrium calculations[J]. Fuel Processing Technology, 1998, 56(1/2): 55-67.

[11] 傅崇说. 冶金溶液热力学原理与计算[M]. 北京: 冶金工业出版社, 1989: 9.

FU Chong-shui. Principles and computation of metallurgical thermodynamics[M]. Beijing: Metallurgical Industrial Press, 1989: 9.

[12] 卢安贤, 黄光锋, 刘树江, 等. 晶核剂对Li2O-ZnO-SiO2系玻璃析晶行为及性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1031-1035.

LU An-xian, HUANG Guang-feng, LIU Shu-jiang, et al. Effects of different nucleating agents on crystallization behavior and properties of Li2O-ZnO-SiO2 glasses[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1031-1035.

[13] Kern D Q, Season R E. Surface fouling: How to limit[J]. Br Chem Eng, 1999, 55(6): 71-73.

[14] 易中周, 王世恩, 谢志鹏. 碳化硅耐火材料的成型及其烧结性能研究[J]. 云南大学学报: 自然科学版, 2002, 24(1A): 121-125.

YI Zhong-zhou, WANG Shi-en, XIE Zhi-peng. Study on gelcasting and property of recrystallized silicon carbide[J]. Journal of Yunnan University: Natural Science, 2002, 24(1A): 121-125.

[15] 罗益民, 陈振华, 黄培云. Ge+注入Si1-xGex/Si异质结的退火行为[J]. 中南大学学报: 自然科学版, 2005, 36(4): 560-565.

LUO Yi-min, CHEN Zhen-hua, HUANG Pei-yun. Annealing behavior of Si1-xGex/Si heterostructure formed by Ge+ implantation with X-ray diffraction[J]. Journal of Central South University: Science and Technology, 2005, 36(4): 560-565.

收稿日期:2008-09-12;修回日期:2008-12-26

基金项目:国家自然科学基金资助项目(50576005);湖南省教育厅重点基金资助项目(05A016)

通信作者:何金桥(1973-),男,湖南祁东人,博士,讲师,从事热工设备过程诊断及节能减排研究;电话:13117318879;E-mail: 8710054@163.com

[1] 严传俊, 范 玮. 燃烧学[M]. 西安: 西北工业大学出版社, 2005: 8.

[3] 岑可法, 樊建人, 池作和, 等. 锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理和计算[M]. 北京: 科学出版社, 1994: 6.

[6] 徐祖耀. 相变原理[M]. 北京: 科学出版社, 1988: 7.

[13] Kern D Q, Season R E. Surface fouling: How to limit[J]. Br Chem Eng, 1999, 55(6): 71-73.

" target="blank">[15] 罗益民, 陈振华, 黄培云. Ge+注入Si1-xGex/Si异质结的退火行为[J]. 中南大学学报: 自然科学版, 2005, 36(4): 560-565.LUO Yi-min, CHEN Zhen-hua, HUANG Pei-yun. Annealing behavior of Si1-xGex/Si heterostructure formed by Ge+ implantation with X-ray diffraction[J]. Journal of Central South University: Science and Technology, 2005, 36(4): 560-565.