网络首发时间: 2016-07-11 13:34

传热过程中固体形状对温度分布的影响分析

山东理工大学化学工程学院

华北理工大学冶金与能源学院

东北大学冶金学院

摘 要:

在火法精炼过程中固态金属所需要的尺寸以及具体的温度分布情况一直是个经验数据。关于固态金属在熔融金属中的温度变化很少有理论分析。针对固态金属在高温熔体中的尺寸、温度分布情况进行了研究和分析。利用微元分析法、等效替代法以及偏微分方程对温度的分布情况, 随角度变化的趋势进行了定性的分析。得出固态金属在二维空间中, 从方形到圆形过程, 其边缘温度的分布情况。随着正多边形n的变化, 温度分布趋势t' (n) 先减小, 后增大。当n=6时, 温度分布趋势t' (n) 取得最小值, 也就是局部延迟现象的驱动力达到最小状态。因此大多数的熔化延迟现象结束时, 角度停留在120°左右。并对固态金属钨在三维空间中的温度分布情况进行了传热模拟 (周围的温度为1500℃, 以及金属钨的密度为19350 kg·m-3、比热容为134 J· (kg·℃) -1、常温下的热导率为179 W· (m·℃) -1, 传热时间200 s) 。基于上述结论可以量化分析固态金属在高温环境下的温度分布情况, 对金属在火法提纯过程中的尺寸和温度控制具有一定的指导意义。

关键词:

中图分类号: TF803.1

作者简介:田晓根 (1991-) , 男, 河北张家口人, 硕士研究生, 研究方向:有色金属冶金研究, E-mail:study0401@qq.com;;张亚莉, 副教授, 电话:13953382845, E-mail:zhangyl0419@163.com;

收稿日期:2015-12-22

基金:国家自然科学基金项目 (51304129) 资助;

Temperature Distribution with Different Solid Shapes in Heat Transfer Process

Tian Xiaogen Zhang Yali Li Shaoying Huang Zhipeng Wang Ru

School of Chemical Engineering, Shandong University of Technology

College of Metallurgy and Energy, North China University of Science and Technology

School of Metallurgy, Northeastern University

Abstract:

The size and temperature distribution of the solid metal has always been an experience in the process of fire refining. There was little theoretical analysis for a solid metal temperature variation in molten metals. This article mainly focused on the size of solid metal and temperature distribution in high temperature liquid metal. The trend was analyzed in the distribution of temperature with angle changing qualitatively by infinitesimal analysis method, equivalent replacement method and partial differential equation. From square to round, the temperature distribution of edge in two-dimensional space could be obtained for a solid metal. With the change of regular polygon n, the temperature distribution trend t' (n) decreased and then increased. When n = 6, the temperature distribution trend t' (n) was of the minimum value. That is, the driving force of partial melting delay phenomenon was in minimum state. Therefore, the angle was about 120° at the end of the most partial melting delay phenomenon. The solid metal tungsten temperature distribution heat transfer simulation was conducted in the three-dimensional space (The surrounding temperature was 1500 ℃, the density of metal tungsten was 19350 kg·m-3, heat capacity was 134 J· (kg·℃) -1, thermal conductivity was 179 W· (m·℃) -1, heat transfer time was 200 s) . Based on the above conclusions, solid metal temperature distribution under the environment of high temperature could be quantitatively analyzed. It had guiding significance for the metal size and temperature control in the process of fire purification.

Keyword:

fire refining; metal purifying; heat distribution; refractory metal;

Received: 2015-12-22

随着冶金技术的发展以及人们对金属表面性能研究的不断深入, 发现一些金属的某些重要特性受基体其他杂质的影响很大, 有些重要特性甚至会被微量元素所掩盖。所以需要不断提高一些金属的纯度来满足高端工业对金属性能的要求。基于粗金属融化或凝固过程中杂质在固相和液相之间平衡浓度的不同 (偏析) , 提出了熔析 (凝析) 精炼、区域熔炼以及定向凝固法来提高一些金属的纯度。这类提纯方法主要适用于难熔金属 (钨、钼、钽、铌、锆、铪、钒) , 以及粗铅的熔析除铜和粗锡的熔析除铁等[1,2,3]。

在火法精炼过程中, 影响金属纯度的主要因素有粗金属的成分以及对温度的控制。首先, 温度的变化可以引起能量、力学以及化学反应等方面的差异;其次, 在某一时刻温度所呈现出的分布情况以及随时间的变化快慢, 也会影响金属的提纯效果。所以, 温度的影响导致在火法提纯过程中, 被提纯金属的尺寸以及温度的分布情况成为研究工作的重点[4]。

在温度分布方面, 前人做出了大量的研究, 比如:刘永志和李霞[5,6]在关于温度场的有限元数值模拟中通过运用传热学和有限元的基本原理, 完成了二、三维导热温度场有限元的数值模拟, 与此同时还采用了内部的第一、二、三类的边界单元, 推出了温度场有限元数值模拟的控制方程和计算公式, 此后通过计算机语言进行了编程, 完成了二、三维温度场的数值计算并通过经典理论进行了验证, 表明了结果的正确性和合理性;在合金化均热炉温度场的模拟一文中, 蔡荣[7]利用Fluent软件针对均热炉内的温度场和内流场进行了数值化的模拟研究, 包括建立均热炉的三维模型和流体流动的换热模型, 利用Fluent软件对均热炉操作过程作了模拟, 并对炉内温度进行了测试, 得出的数据与实际数据进行了比较, 以此来检验模型的正确性, 此后对所得的结果进行了优化, 使炉内的温度分布更加均匀。刘子江等[8]利用壳层模型分子动力学的方法对Ca F2的分子动力学模拟熔化温度进行了修正, 提出了在常压下用壳层模型分子动力学的方法研究物质熔化规律, 为研究物质的熔化提供了一个比较好的方法。

在前人研究的基础上, 对火法精炼过程中, 被提纯金属形状对温度分布的影响进行分析和研究, 通过利用微元分析法和MATLAB模拟分析对温度的分布情况进行细化, 将理论与数值模拟相结合, 对传热过程中温度的分布作合理的分析。

1 固态金属温度分布对熔化过程分析

在火法熔炼的过程中, 将固态金属添加到熔池时, 在冷料的周围首先生成一层结壳, 结壳很快达到最大厚度。例如:浸没在Cu2S熔体中的Cu-Ni球团矿, 大概在10 s内结壳的厚度达到最大值。根据液态金属的温度, 以及固态金属和液态金属熔点的不同, 可能存在以下的熔化方式[9,10]。在图1中:B-原有的金属溶液, P-加入的固态金属, S-固态, L-液态, d表示加入固态金属的初始直径。tP为原有金属溶液的凝固点, tB为加入固态金属的熔点, tmin为加入固态金属时的最低温, tmax为原有液态金属的最高温度, τ0为固态金属刚加入液态金属中的时刻, τ1为液态金属温度刚好影响到固态金属颗粒的中心, τ2为固态金属融化过程中的某一时刻, τ3为固态金属刚好融化的时刻。

图1 固态金属熔化过程示意图Fig.1 Solid metal melting process diagrams

(a) tp<tB; (b) tp<tB

(1) 固态金属熔点低于液态金属熔点 (tP

在这种情况下, 固态金属在周围的结壳重熔之前就开始有部分熔化, 最后跟着周围的结壳同时熔化。例如:在钢液中加入硅铁, 结壳还没有完全重熔前, 部分硅铁就已经融化, 这就是在钢液中形成液芯的熔化模型, 促使结壳加速熔化。如图1 (a) 所示:当时间τ=τ2结壳和液芯的分布情况 (温度达到熔点以上看作液体, 温度在熔点以下看成固体) 。

(2) 固态金属熔点高于液态金属熔点 (tP>tB)

在这种情况下, 固态金属在周围的结壳重熔之前固态金属没有任何熔化, 直到结壳熔化后, 固态金属才开始熔化。这种情况下的熔化过程, 如图1 (b) 所示:当时间τ=τ1, 结壳和固体颗粒的分布情况 (温度达到熔点以上看作液体, 温度在熔点以下看成固体) [11]。

从图1中可以看到, 当熔化时间τ0=0时, 固态金属处于均匀的温度tmin, 随着时间的增加固体颗粒的温度开始变化, 并向固体颗粒的中心扩展, 当τ=τ1时, 温度刚好影响到固态金属的中心;而后中心温度开始升高, 当固态金属直径处的温度达到tB时, 固态金属周围的结壳熔化;当固态金属中心处的温度达到tP时, 固态金属刚好熔化。当τ=τ3时, 液态金属中没有固体存在。

2 模型的建立及求解

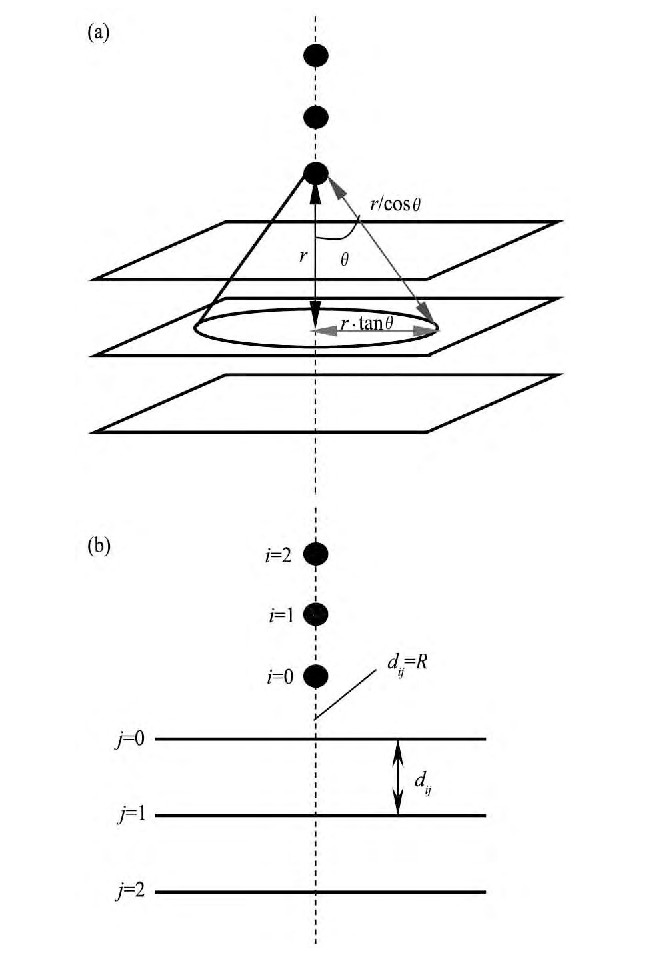

假设: (1) 固态金属和液态金属的分子都是分布均匀的连续体; (2) 固态金属和液态金属的分子间距看成是一致的, 及dij=R; (3) 相互作用的强弱与他们之间的距离的负二次方成正比 (依照万有引力、库仑力相对距离的影响) ; (4) 将固相看作一维线性。 (细长杆一端受热时的温度分布) 。根据以上的假设条件, 液相j层分子与固相i层分子相互作用, 如图2所示[12], 类比于Fowkes提出的部分修正界面能的方法。

图2 液相j层分子与固相i层分子相互作用示意图Fig.2 Liquid j layer molecular and solid phase i layer molecu-lar interaction diagrams

(a) Phase plane heat influence diagram; (b) Interaction between solid and liquid phase being layers of plane model

液相对固相作用力随r的变化依据图2满足如下关系:

解式 (1) 得

式中, l为长度 (m) ;R为分子间距 (m) 。

在分析液态金属对固态金属的传热影响时, 并不是每一个分子都能相互影响, 当被前面的分子挡住后, 该分子的影响效果就会消失, 如图3中黑色的“小圆点”所示, “十”表示可以相互影响的分子。图中方框圈住的表示在这条线上以后的点都会被挡住从而消失它的影响能力, 在此抛去方框中圈着的点。按如图3所示的分层效果对影响点进行分析, 可以很明显地看出分子处于1, 2, 3, 5, 7, 11……这些以质数出现的分层上出现了全部影响的分子。所以能相互影响的分子所占的百分比并不是以距离的增加成线性的递减趋势, 而是有波动性的递减。

图3 固、液态分子相互影响示意图Fig.3 Solid, liquid molecular interaction diagram

因此, 需要对公式 (2) 进行修正, 在所有的液相分子中除去被挡住的分子, 也就是实际的影响分子数占总体分子数的百分比即 (1-86/ (11×23) ≈0.66) 就看成是它的修正系数。即:

式中, l为长度 (m) ;R为分子间距 (m) 。

3 分析讨论

3.1 固态金属二维状态下的温度分布

在一维状态的固态金属尺寸对温度分布影响的基础下, 对固态金属二维状态下的温度分布情况进行分析, 由于熔化过程常常存在着局部延迟现象, 需要对二维状态下传热进行分析。

固体在凝固是存在着偏析、应力集中等原因, 它的实际成分并不是均匀的, 因此在熔化过程中常常会出现熔化局部延迟的现象。在此, 以窗户上的冰花熔化时出现明显的“熔化局部延迟”现象为例。如图4在窗户上的冰花熔化过程中黑圆圈标注的地方显示着冰花在熔化过程中的局部延迟现象, 并且这个现象很快会消失, 并逐渐跟上正常的熔化速度[13]。

在图4中, (a) 表示局部融化延迟现象明显出现的时刻, 随着融化时间的推移, (b) 表示局部融化延迟现象减弱, (c) 表示局部融化延迟现象刚消失, (d) 表示局部延迟现象消失并趋于稳定。 (e) 表示固体在融化过程中边缘不是平整的, 而是呈现类似羽毛状。

图4 窗户上的冰花熔化过程Fig.4 Ice melting process on window

(a~e) being persified phenomenon in melting process

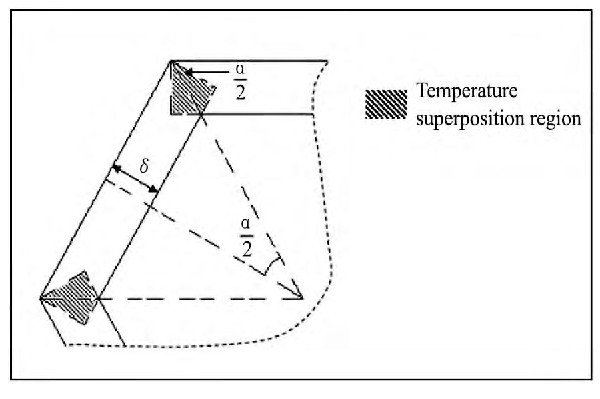

对上述现象解释为假设热量在固液边缘的传递是沿着固液线的径向进行传热的, 所以在二维平面的尖角处会出现温度叠加区, 从而导致尖角处的温度高于平面处的温度, 最终尖角处的熔化速度大于平面处的熔化速度, 使得尖角钝化并趋于圆整[14]。二维固体熔化过程中尖角处的热量高于平面处热量的示意图, 如图5。

从图5中可知当熔化的局部延迟现象越明显, 它的角度就越小, 导致它的温度重叠区就越大, 消除这种局部延迟现象的驱动力就会越大。

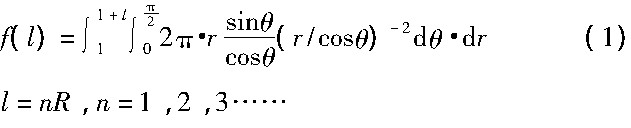

将固体二维平面上, 边缘的温度分步, 进行定性地比较, 为了确定角度对温度分布的影响趋势, 在此用固体边缘与正多边形中心之间的距离来表示固体边缘的温度 (尖角处温度高, 它与正多边形中心的距离就长;平面处温度相对较低, 它与正多边形中心的距离就短) 。利用极坐标积分的方法求解正多边形边缘的温度分布t (n) 。求解过程中涉及的符号在图6中说明。

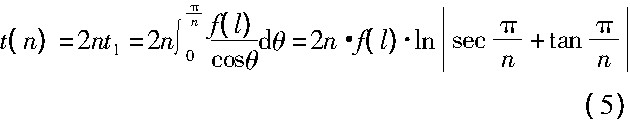

温度分布随尖角的变化过程求解如下:

图5 尖角处的热量高于平面处热量的示意图Fig.5 Angle of heat than plane heat map

图6 固体二维平面的角度关系示意图Fig.6 Angle of two-dimensional planar solid relationship diagram

图7 正多边形边缘温度分布和边数的情况Fig.7 Polygon edges of temperature distribution and number of edges

对正多边形一个角的温度分步情况进行积分, 如下式:

式中, l为长度 (m) ;θ为角度 (rad) 。

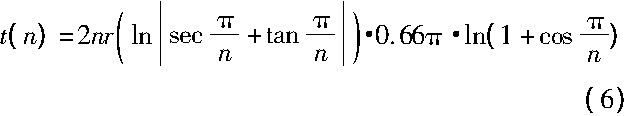

正n边形共有n条边, 由于t1表示固体中心对边缘半条边上温度降低的影响, 则n条边分布:

从图6中可以看出

式中, t为温度 (K) ;r为长度 (m) ;n为边数。

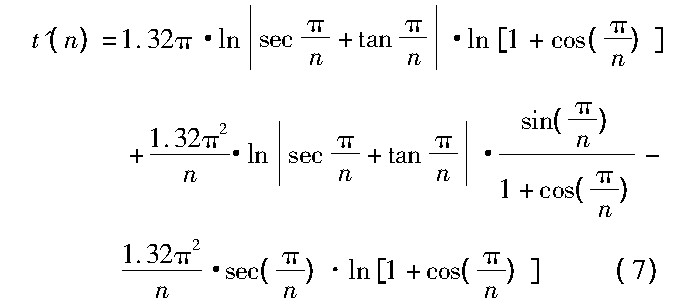

对t (n) 进行求导得t' (n) , 表示固体边缘温度的变化率。变化率越大说明边缘温度分布越不均匀, 变化率越小说明固体边缘温度分布越均匀。

利用MATLAB画图工具对公式 (7) 进行画图[15,16] (计算变化趋势时, 可把r看作单位“1”) 得到t' (n) 与n的函数关系图 (如图7所示) 。

由图7可知随着正多边形n的变化t' (n) 先减小, 后增大。当n=6时, 温度分布最均匀, 也就是局部延迟现象的驱动力达到最小状态, 所以熔化延迟现象结束时的角度在120°左右, 如图4 (d) 所示。

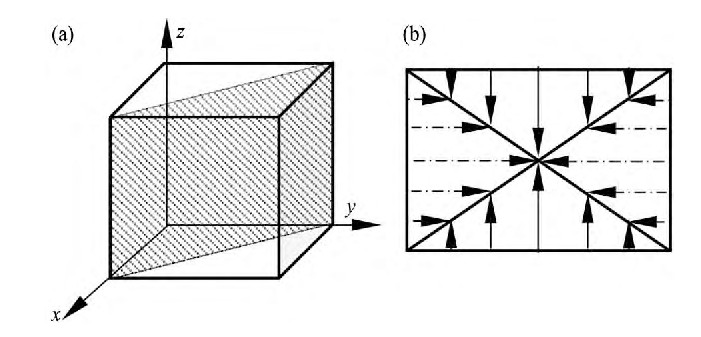

3.2 固态金属三维状态下的温度分布

假设:三维固体是一个单位立方体, 固体周围的温度为1500℃, 根据金属钨的密度为19350kg·m-3, 比热容为134 J· (kg·℃) -1, 常温下的热导率为179 W· (m·℃) -1。对单位立方体的金属钨横截面的温度分步进行分析[17,18], 如图8, 为金属钨横截面的位置和温度传播的示意图。

对单位立方体金属钨的对角截面的温度进行分析, 由于它的长轴方向的热量是主视面和侧视面温度的叠加, 所以长轴方向的温度传播速度明显高于短轴方向上的速度, 其温度传播示意图如图9 (b) 所示。

最后对不规则的三维固体的热量分布进行分析, 对于不规则的金属钨的温度分布, 首先寻找它的温度分布起决定影响的那个截面, 即所有截面中最能影响熔化时间的截面。不规则的三维固体以及截面的选取, 如图10所示。

图8 金属钨横截面的位置和温度传播的示意图Fig.8 Location of solid metal cross section and spread of tem-perature

(a) Solid metal cross section; (b) Temperature transmission schematic diagram

图9 金属钨对角横截面的位置和温度传播的示意图Fig.9 Location of solid metal cross section and spread of temperature

(a) Solid metal diagonal section; (b) Temperature transmission schematic diagram

依据图4 (e) 所示的冰花的边缘类似“松林状”, 放到二维平面上就类似于三角形, 在MATLAB中的偏微分方程工具箱 (partial differential equation toolbox) 中, 利用三角形网格对所求的区域进行区域分解, 再利用MATLA B当中的pdetool对金属钨的横截面的温度分布情况进行模拟[19,20], 在Plot选项中选取Color, Contour, Arrows, 可以得到等温线和热流强度矢量的情况, 箭头从高温处出发, 指向低温处, 其结果如图11所示。图中右侧的标注为:时间200 s时刻下的温度梯度 (K·m-1) 。

4 结论

1.利用微元法分析液相分子对固相分子的影响情况, 总结一维状态下固态金属尺寸对温度分布的影响规律。

图1 0 不规则的三维固体示意图Fig.10 Irregular three-dimensional solid schematic diagram

图1 1 不规则金属钨横截面的温度分布Fig.11 Irregular solid metal temperature distribution in cross section

2.利用有效替代法, 对二维状态下传热过程中熔化的“局部延迟现象”进行了分析, 得出固态金属在二维平面上, 从方形到圆形的变化过程中边缘温度的分布情况, 当角度为120°时 (正六边形) , 局部延迟现象的驱动力达到最低。

通过以上的结论, 可以对固态金属加入高温熔体时形状变化有个定性的认识, 其中对固态金属的温度分布状况进行细致地量化分析, 明确温度分布的变化趋势, 对冶金生产过程具有一定的指导意义。

参考文献