细晶Mo-40%Cu合金的烧结性能

田家敏,范景莲,陈玉柏,刘涛

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

摘 要:采用溶胶—喷雾干燥—煅烧—氢还原工艺制取纳米晶Mo-40%Cu(质量分数)复合粉末,并利用该粉末制备具有优良物理力学性能的细晶Mo-40%Cu合金。研究烧结温度、时间对合金性能的影响,检测合金的物理力学性能,分析合金的显微组织与断口形貌特征。研究结果表明:采用该法制取的纳米晶Mo-40%Cu复合粉末烧结活性高,其成形压坯在1 050~1 100 ℃于H2气氛中烧结保温60 min即可实现材料的快速致密化,合金的相对密度可达到98%以上,最大拉伸强度和伸长率分别为630 MPa和6.97%,且组织晶粒细小(平均粒径小于1 ?m)。

关键词:

中图分类号:TG146.4 文献标志码:A 文章编号:1672-7207(2010)05-1736-07

Sintering characteristics of fine grained Mo-40Cu alloy

TIAN Jia-min, FAN Jing-lian, CHEN Yu-bo, LIU Tao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Fine grained Mo-40Cu (mass fraction, %) alloys with good combination of mechanical properties were prepared by the consolidation of nanocrystalline composite powders synthesized by a multi-step process, consisting of sol-spray drying, calcination and subsequent hydrogen reduction process. The effects of sintering temperature and time on the properties of the sintered alloys were investigated and determined by the measurement of sintering density as well as the characterization of microstructure and tensile fractograph. The results show that the synthesized nanocrystalline composite powders exhibit a high sinterability and rapid densification can be realized when sintered at temperatures ranging from 1 050 ℃ to 1 100 ℃ for 60 min in a flowing hydrogen atmosphere. The maximum sintering density of Mo-40Cu alloys can reach the level of 98% theoretical density together with a fine microstructure. Ultimate tensile strength and elongation at failure of the alloys are 630 MPa and 6.97%, respectively.

Key words: Mo-Cu alloy; sintering characteristics; densification

Mo-Cu合金具有导电导热性良好、抗高温、耐烧蚀和高强度等性能特点,被广泛地应用于电工电子、仪器仪表、国防军工、航空航天等领域[1-2]。由于Mo与Cu互不相溶,传统制备钼铜合金的方法大都采用粉末冶金方法,即采用“粉末混合+成形+液相烧结”工艺制取的,但是,采用该方法所制备的钼铜合金的烧结性能较低,难以满足新的应用领域提出的更高要求。而对于高Cu含量的Mo-Cu合金,采用传统的熔渗法制备,其缺点是合金的成分难以精确地控制,致密度很难达到98%以上;因为Mo与Cu互不相溶,合金的密度很难进一步提高[3-4]。而超细/纳米粉末具有很高的烧结活性,容易实现材料的高致密化,因此,纳米/超细钼铜复合粉末的制备技术的研究和利用纳米粉体材料制备高性能的细晶钼铜块体材料的制备技术的研究成为21世纪钼铜合金材料研究的重点[5-6]。相继出现了机械合金化法、化学活化法、凝胶-共还原法等制备高致密Mo-Cu合金方法[7-8],其中机械合金化法与化学活化法较易引入杂质,结果降低了合金的导热导电性能[9-11]。本文作者采用溶胶—喷雾干 燥—煅烧—氢气还原的工艺制备无掺杂的纳米晶Mo-40%Cu复合粉末,利用该复合粉末制备高密度的细晶钼铜合金,并对该合金的烧结性能、微观组织等进行研究。

1 实验方法

以仲钼酸铵(NH4)6Mo7O24·4H2O和硝酸铜Cu(NO3)2·3H2O为原料,按60% Mo-40% Cu(质量分数)的配比配制成溶胶,经喷雾干燥得复合盐前驱体粉末,再经450 ℃煅烧,然后,在不同温度下,经氢气还原就可得到超细Mo-40%Cu复合粉末。将该复合粉末在400 MPa压力下压制成GJB765—89型标准拉伸试样压坯,并将该拉伸试样压坯在850 ℃预烧90 min,再分别在1 050,1 100,1 150和1 200 ℃烧结,保温时间分别为30,60和90 min,获得拉伸试样,烧结过程中以氢气为保护气氛。

用日产3014-2Z型X线自动衍射仪对粉末进行物相分析,用阿基米德排水法测合金的密度。通过测量试样三维尺寸的线收缩计算平均线收缩率。在LJ-3000A型机械式拉力试验机上测合金的抗拉强度,在MeF3A型金相显微镜上观察合金的金相显微组织;采用EDX分析仪进行相成分分析,在日产JSM-6630LV型扫描电镜上观察合金的拉伸断口形貌特征。

2 结果与分析

2.1 纳米晶Mo-40%Cu复合粉末特性

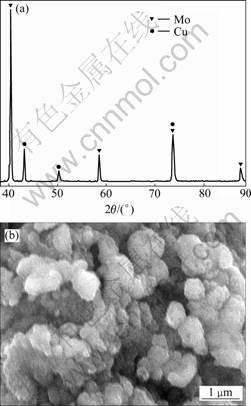

图1所示为纳米晶Mo-40%Cu复合粉末的X线衍射谱。从图1可以看出:合成的粉末中除了Mo相和Cu相之外,不存在其他任何相。这表明利用溶 胶—喷雾干燥工艺制备的粉末其纯度得到了有效控制。根据Scherrer公式:

L=0.89λ/(βcosθ) (1)

式中:L为平均晶粒尺寸;λ为衍射线波长;β为半高宽;θ为衍射角。用XRD峰半宽数据可计算出粉末中的Mo晶粒尺寸为30 nm左右。

(a) XRD谱;(b) SEM像

图1 Mo-40%Cu复合粉末的XRD谱和900 ℃还原后粉末的SEM像

Fig.1 XRD pattern and SEM micrograph of Mo-40%Cu composite powders after hydrogen reduction at 900 ℃

2.2 烧结致密化行为

图2所示为Mo-40%Cu粉末烧结体的相对密度随烧结温度和保温时间的关系。从图2(a)可以看出:当保温时间分别为30,60和90 min时,随着烧结温度的升高,烧结体的相对密度先是逐渐增加后又有所降低,相对密度最高可达到98%以上;在1 050~1 100 ℃烧结时,随着保温时间的延长,烧结体的相对密度逐渐增加,而在1 150~1 200 ℃烧结时,烧结体的相对密度随着保温时间的延长有所降低,如图2(b)所示。因为在液相烧结时随着烧结温度升高和保温时间延长,液相Cu逐渐增多,并且Cu液的流动性增强,致密化程度加快,又由于烧结体内氧与H2化合产生水蒸汽,部分水蒸汽残留在烧结体内导致内部蒸汽压力增加使得液相Cu很容易渗出烧结体外[12],导致内部孔隙增加致密化程度反而降低。

(a) 相对密度与烧结温度的关系;(b) 相对密度与保温时间的关系

图2 烧结体相对密度与烧结工艺的关系

Fig.2 Relationships between relative density and sintering technology

图3所示为 Mo-40%Cu烧结体的线收缩率与烧结温度和保温时间的关系。从图3可以看出:随着烧结温度的升高和保温时间的延长,烧结体的线收缩率逐渐增加,最高可达14.47%。由图3(a)可知:在1 050~ 1 100 ℃之间烧结,线收缩率的斜率比较大,可见烧结体发生了显著收缩,而在1100℃~1200℃之间烧结,线收缩率的斜率比较平缓,但线收缩率都在13.5%以上,可见烧结体的显著致密化主要发生在低温 (1 050~1 100 ℃)阶段,因为Mo-40%Cu烧结体的Cu含量比较高,且粉末体中Mo和Cu晶粒细小(尺寸为30 nm左右),具有纳米粉末的一些特点,烧结时粉末颗粒间物质传输距离短,在较低的温度下即可实现高致密化。但升高温度,晶粒容易发生长大,又因为液相Cu增多且流动性增强,Cu液极容易渗出烧结体表面,导致烧结体内部孔隙增多,从而使致密度降低。由图3(b)可知:在1 050 ℃烧结30~60 min时,烧结体线收缩率的斜率较大,延长保温时间,线收缩率几乎不增加。当在1 100 ℃以上烧结保温30~60 min时,烧结体的线收缩率的斜率较大,烧结体发生明显收缩,说明致密化程度显著。延长保温时间到90 min时,线收缩率增加缓慢,说明烧结体的致密化在烧结保温60 min时就已经基本结束。

(a) 线收缩率与烧结温度的关系;(b) 线收缩率与保温时间的关系

图3 烧结体线收缩率与烧结工艺的关系

Fig.3 Relationships between line contractility and sintering technology

2.3 烧结工艺对烧结力学性能的影响

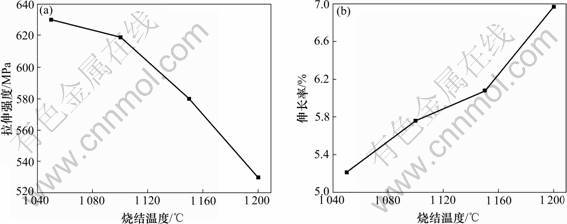

图4所示为Mo-40%Cu合金的拉伸强度、伸长率与烧结温度的关系。由图4(a)可知:Mo-40%Cu合金的拉伸强度随着烧结温度的升高逐渐降低。在1 050 ℃烧结60 min合金的拉伸强度达到最大值,为630 MPa。从图4(b)可以看出:Mo-40%Cu合金的伸长率随着烧结温度升高逐渐增加,其最大伸长率可达到6.97%。因为随着烧结温度升高,液相Cu增多,又因为黏结相Cu具有良好的延展性,故合金的伸长率随烧结温度升高逐渐增加。

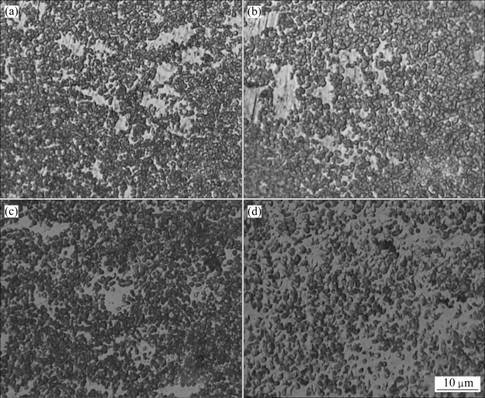

2.4 烧结过程中的显微组织演变

图5所示为Mo-40%Cu粉末烧结体经不同温度烧结60 min后的微观组织。从图5(a)可以看出:组织晶粒细小(平均小于1 ?m)但分布不均匀,存在比较大的“Cu池”,“Cu池”的出现是Cu含量比较高,Cu所占的体积比较大,烧结时Cu产生偏析引起的。但随着烧结温度升高到1 100 ℃,液相Cu逐渐增多,由于毛细管力的作用,液相Cu向Mo-Mo界面渗入和向

(a) 烧结温度与拉伸强度的关系; (b) 烧结温度与伸长率的关系

图4 烧结体的拉伸强度、伸长率与烧结温度的关系

Fig.4 Relationships between tensile strength and elongation rate to sintering temperature

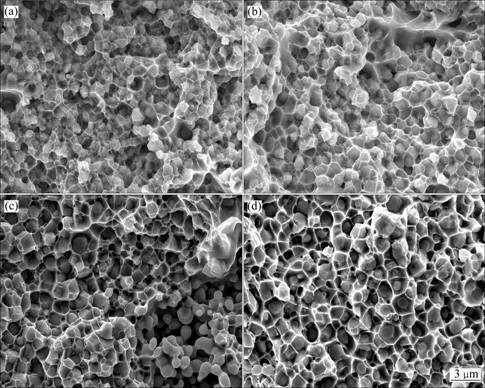

烧结温度/℃: (a) 1 050;(b) 1 100;(c) 1 150;(d) 1 200

图5 Mo-40%Cu粉末烧结体经不同温度烧结60 min后的微观组织

Fig.5 Microstructures of Mo-40%Cu after sintered at different temperatures for 60 min

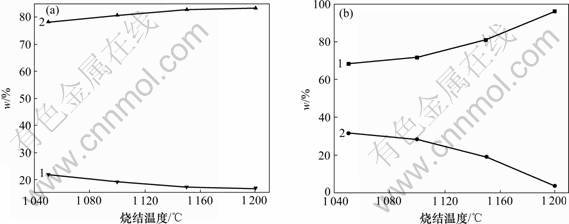

孔隙中充填,优先填充小孔隙,然后填充大孔隙,致密化程度比较高(相对密度为97.98%),晶粒尺寸长大有限(平均小于1 ?m),如图5(b)所示。随着烧结温度进一步升高到1 150 ℃,液相Cu增多,颗粒明显发生长大。其原因可通过对微观组织进行相成分EDX检测进行分析,其检测结果如图6所示。由图6可知:在Mo颗粒中固溶部分Cu相,同时Cu相中也溶解了部分Mo相,Mo相与Cu相形成亚稳态的Mo(Cu)和Cu(Mo)超饱和固溶体;随着烧结温度的升高,Mo(Cu)相中的Cu相和Cu(Mo)中的Mo质量分数均减少,这说明不稳定的超饱和固溶体逐渐产生相析出,Cu相不断从亚稳态的Mo(Cu)超饱和固溶体颗粒中析出,导致液相Cu增多,Mo颗粒重排充分,孔隙大部分被填充,致密化程度高(相对密度大于98%);同时,液相Cu (Mo)中的Mo析出沉积在固相Mo(Cu)颗粒上,导致颗粒球化长大(尺寸为2~3 ?m),如图5(c)所示;当烧结温度升高到1 200 ℃时,大部分Cu相已经变为液相,并产生了聚集,由于烧结体内氧与H2化合产生水蒸汽部分残留在烧结体内导致内部蒸汽压力增加使得液相Cu很容易渗出烧结体外[12],致使烧结体中Cu液减少,部分孔隙无法被填充。由于不稳定的超饱和固溶体不断产生相析出,导致颗粒更加长大(颗粒粒径为3 ?m左右),如图5(d)所示。因此,密度降低,拉伸强度也相应下降。

2.5 烧结体的断口形貌特征

图7所示为Mo-40%Cu粉末烧结体在不同温度烧结时的拉伸断口形貌。从图7可以看出:合金的断裂主要包括黏结相Cu的撕裂、Mo-Cu界面的分离和Mo-Mo界面脱开3种形式[13]。由图7(a)可知:黏结相Cu较均匀地包覆在Mo颗粒的周围,Mo颗粒比较细小,在拉伸过程中,应力能够均匀地分布在横截面上,黏结相Cu的撕裂、Mo-Cu界面的分离和Mo-Mo界面脱开3种形式所占的比例相似,因此,合金的拉伸强度比较高;当烧结温度升高到1 100 ℃时,Mo颗粒部分有所长大,断裂形式(图7(b))与在1 050 ℃烧结时变化不大;当烧结温度升高到1 150 ℃时(图7(c)),合金的断裂形式仍然以黏结相Cu的撕裂、Mo-Cu界面的分离和Mo-Mo界面脱开3种形式为主,但因Mo颗粒显著长大,Mo-Mo界面脱开所占比例增加,又因烧结体中含有部分孔洞,容易产生应力集中现象,Mo-Cu界面的分离所占比例减少,故合金的拉伸强度降低。从图7(d)可以看出:当进一步升高温度到1 200 ℃时,颗粒明显长大,韧窝增加,此时断裂主要以黏结相Cu的撕裂和Mo-Mo界面脱开为主,因Cu相从Mo(Cu)固溶体析出,部分渗出合金的表面,Mo与Cu界面的结合力降低,因此,合金的拉伸强度降低明显。

Mo-40%Cu合金的伸长率随着烧结温度的升高逐渐增加。这主要是因为随着烧结温度的升高,Cu相逐渐从亚稳态超饱和的Mo(Cu)固溶体中析出,导致颗粒间的Cu相增加,同时,在拉伸过程中,黏结相Cu的撕裂(如图7所示)就会逐渐增加。又因为黏结相Cu具有良好的延展性,表现在力学性能上就是合金的伸长率增加。

1—Cu; 2—Mo

(a) Mo相;(b) Cu相

图6 Mo相和Cu相中元素含量随烧结温度的变化

Fig.6 Variations of element content of Mo and Cu phase with sintering temperature

烧结温度/℃: (a) 1 050;(b) 1 100;(c) 1 150;(d) 1 200

图7 Mo-40%Cu合金在不同温度烧结60 min后的拉伸断口形貌

Fig.7 SEM images of tensile fracture sections for Mo-40%Cu alloy after sintered at different temperatures for 60 min

3 结论

(1) Mo-40%Cu粉末烧结体的相对密度最高可达到98%以上,但过高的烧结温度或过长的保温时间对相对密度的提高不利。烧结体的线收缩率随着烧结温度的升高和保温时间的延长逐渐增加,最高可达14.47%。

(2) 随着烧结温度的升高,合金的拉伸强度降低,但伸长率逐渐增加。最大拉伸强度与伸长率分别为630 MPa和6.97%。

(3) 在1 050~1 100 ℃烧结可获得组织相对均匀、平均晶粒尺寸小于1 μm的合金。该合金的断裂主要包括黏结相Cu的撕裂、Mo-Cu界面的分离和Mo-Mo界面脱开3种形式。

参考文献:

[1] Chwa S O, Klein D, Liao H, et al. Temperature dependence of microstructure and hardness of vacuum plasma sprayed Cu-Mo composite coatings[J]. Surface & Coatings Technology, 2006, 200(20/21): 5682-5686.

[2] 李在元, 翟玉春, 田彦文, 等. 铜钼化合物氢还原制备铜钼复合粉研究[J]. 纳米材料与结构, 2003, 40(4): 23-26.

LI Zai-yuan, ZHAI Yu-chun, TIAN Yan-wen, et al. Research on preparation of Cu/Mo compound powder by hydrogen reducing Cu/Mo compound[J]. Nanomaterial & Structure, 2003, 40(4): 23-26.

[3] 周贤良, 叶志国, 华小珍, 等. 熔渗和液相法烧结Mo-Cu合金的组织和性能[J]. 有色金属, 2006, 58(2): 1-4.

ZHOU Xian-liang, YE Zhi-guo, HUA Xiao-zheng, et al. Tissues and properties of Mo-Cu alloy prepared by infiltration and liquid-phase sintering[J]. Nonferrous Metals, 2006, 58(2): 1-4.

[4] 陈国钦, 朱德志, 张强, 等. 挤压铸造法制备高致密Mo/Cu及其导热性能[J]. 中国有色金属学报, 2005, 15(11): 1864-1868.

CHEN Guo-qin, ZHU De-zhi, ZHANG Qiang, et al. Highly dense Mo/Cu composites fabricated by squeeze casting and their thermal conduction properties[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(11): 1864-1868.

[5] 李在元, 翟玉春, 田彦文. 化学共沉淀-封闭循环氢还原法制备纳米Mo-Cu 复合粉[J]. 有色金属, 2004, 56(3): 15-17.

LI Zai-yuan, ZHAI Yu-chun, TIAN Yan-wen. Preparation of nanocrystal Mo-Cu composite powders by chemical coprecipitation-closed circulation hydrogen reduction[J]. Nonferrous Metals, 2004, 56(3): 15-17.

[6] 程继贵, 弓艳飞, 宋鹏, 等. 凝胶-共还原法制备超细Mo-Cu粉末及其烧结性能[J]. 中国有色金属学报, 2007, 17(3): 422-427.

CHENG Ji-gui, GONG Yan-fei, SONG Peng, et al. Characterization and sintering behavior of ultra-fine Mo-Cu powder prepared by gelatinization-coreduction method[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(3): 422-427.

[7] de Martínez V P, Aguilar C, Marín J, et al. Mechanical alloying of Cu-Mo powder mixtures and thermodynamic study of solubility[J]. Material Letters, 2007(61): 929-933.

[8] 李增峰, 汤慧萍, 刘海彦, 等. 添加活化元素Ni对Mo-Cu合金性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(3): 185-189.

LI Zeng-feng, TANG Hui-ping, LIU Hai-yan. Influence of activated element Ni on properties of Mo-Cu alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(3): 185-189.

[9] JohnSon J L, German R M. Role of solid-state skeletal sintering during processing of Mo-Cu composites[J]. Metallurgical and Materials Transactions A—Physical Metallurgy and Materials Science, 2001, 32(3): 605-613.

[10] Arikawa T, Ichida A, Takeqoshi E. Mechanical properties of Cu-Mo composites[J]. Journal of the Society of Materials Science Japan, 1999, 48(3): 295-300.

[11] Zweben C. High performance thermal management materials[J]. Electronic Cooling Magazine, 1999, 5(3): 36-42.

[12] 陈玉柏, 范景莲, 刘涛, 等. 细晶钼铜合金的制备[J]. 中国有色金属学报, 2008, 18(6): 1039-1044.

CHEN Yu-bo, FAN Jing-lian, LIU Tao, et al. Fabrication of fine-grained Mo-Cu alloy[J]. Chinese Journal of Nonferrous Metals, 2008, 18(6): 1039-1044.

[13] 周俊, 王志法, 郑秋波, 等. 70MoCu合金变形性研究[J]. 中国钼业, 2006, 30(6): 35-39.

ZHOU Jun, WANG Zhi-fa, ZHENG Qiu-bo, et al. Study of the deformation behavior about 70MoCu composites[J]. China Molybdenum Industry, 2006, 30(6): 35-39.

收稿日期:2009-10-05;修回日期:2009-12-25

基金项目:国家自然科学基金创新群体基金资助项目(50721003);国家杰出青年科学基金资助项目(50925416)

通信作者:范景莲(1967-),女,湖南常德人,教授,博士生导师,从事新型纳米超细材料、难熔金属及注射成形技术的研究;电话:0731-88836652;E-mail: fjl@mail.csu.edu.cn