DOI: 10.11817/j.ysxb.1004.0609.2021-35920

多孔金属材料失效模式的数理分析

刘培生,周茂奇

(北京师范大学 核科学与技术学院 射线束技术教育部重点实验室,北京 100875)

摘 要:

三维网状多孔金属材料已广泛应用于工程领域,本文借助于数理分析,综合介绍了此类材料在常见载荷形式作用下的失效模式,并对相关环节展开探讨。全面分析了该材料在单向压缩、双向压缩和三向压缩等压缩载荷形式下的失效行为,重点讨论了多孔产品在不同压缩载荷形式下的孔棱拉断和剪切断裂破坏模式,以及在三向压缩载荷形式下可能出现的孔棱屈曲失效模式。结果表明:此类材料承受压缩、弯曲、扭转、剪切等载荷时在多数场合将表现出孔棱拉断的破坏模式,但也存在孔棱趋于剪切断裂这一破坏模式的情况。

关键词:

文章编号:1004-0609(2021)-02-0384-17 中图分类号:TB383 文献标志码:A

引文格式:刘培生, 周茂奇. 多孔金属材料失效模式的数理分析[J]. 中国有色金属学报, 2021, 31(2): 384-400. DOI: 10.11817/j.ysxb.1004.0609.2021-35920

LIU Pei-sheng, ZHOU Mao-qi. Mathematical analysis of failure mode for porous metallic materials[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 384-400. DOI: 10.11817/j.ysxb.1004.0609.2021-35920

多孔金属材料用途广泛涉及分离、过滤、布气、屏蔽、热交换、生物移植、电化学过程等诸多方面,并以其诸多优异的性能而得到越来越多的应用,其中随机发泡型的高孔率(注:其中“孔率”与“孔隙率”、“孔隙度”和“气孔率”是同一概念,只是不同领域的学者在使用时各有偏好)网状泡沫金属就是如此[1-10]。为了更有效和合理地优选使用这类材料,对其力学性能的研究引起人们的广泛兴趣。相对而言,对于多孔材料在不同载荷作用下的失效模式问题,研究工作是相当单一的,主要集中于单向拉压方面[11-14]。此外还有少量关于承受弯曲载荷的失效研究[15-17]。本领域著名学者GIBSON和ASHBY 十分系统和详细地介绍了其在多孔材料方面的研究工作,包括该材料的失效模式研究(主要是单向压缩载荷下的失效问题) [11],因此在这里,主要介绍另外一些研究者在相关方面的其他研究结果。文献[18-20]分析了多孔梁在横向载荷作用下的弯曲失效问题,文献[21]研究了多孔弹性梁在自由端承受集中力时的拟静态非线性弯曲问题,文献[22]和[23]探讨了多孔梁的屈曲问题。文献[13]研究了梯度多孔材料梁在机械载荷作用下的非线性弯曲及过屈曲问题。结果表明:该多孔梁的弯曲挠度随其孔率的增大而增大,而且非对称材料相应地高于对称材料;其临界屈曲载荷则随其孔率的增大而减小,而且非对称材料相应地低于对称材料。文献[14]提出了一种具有负泊松比效应的多孔吸能结构,分析了该多孔结构在平台区的失效模式,研究了此结构在发生弹性屈曲和塑性塌陷时的临界应力,得出了该结构的主要失效模式。本文作者也曾对多孔材料特别是三维网状泡沫金属的失效模式问题进行过一些探索[24-27],涉及了几种常见的工程应用载荷形式,但其中有些结果经后来的仔细推敲发现与实际情况有明显的偏离。本文对这些工作进行了重新梳理、修订和补充,比较系统地介绍了本课题组在该研究方向的工作结果。

在实际的工程应用过程中,材料往往会受到压缩、弯曲、扭转、剪切等常见的载荷作用。压缩行为是工程材料最为基本的力学性能之一,除最简单的单向压缩载荷作用外,多孔金属材料也可能会受到面内多向压缩载荷乃至空间多向压缩载荷作用。对于面内任一方向的压缩载荷,都可将其分解成相互垂直的两个分量,即面内多向载荷的处理可转化成为双向载荷的问题;对于空间任一方向的压缩载荷,都可将其分解成相互垂直的3个分量,即空间多向载荷的处理可转化成为三向载荷的问题。本文在对多孔材料力学性能研究工作[28-30]的基础上,探讨网状多孔金属材料在各种压缩载荷以及弯曲、扭转、剪切等常见载荷作用下的失效模式,分析不同载荷形式作用下多孔体破坏失效源自其孔棱拉断、剪切断裂和塑性屈曲的可能性,得出该类材料在不同载荷作用下多孔体破坏源于不同失效模式的力学关系表征。基于这些数理关系,可解析多孔体对应于不同载荷形式的承载水平,从而获得其使用于相应受力状态的强度设计判据。对应得出的强度设计判据可为该类材料在这种承载破坏模式下的应用提供指导或参考。

1 多孔材料结构模型

1.1 本结构模型的构建[28]

1.1.1 模型建构原则

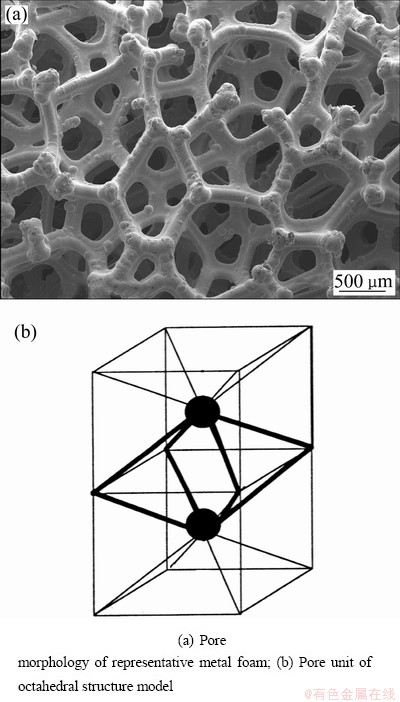

网状多孔金属材料系由孔棱(孔筋)相互交错连结所构成,其内部的孔棱连结错综复杂,取向各异(见图1(a));孔棱相互连结构成的孔隙形状也是多种多样,走向变化无规则[28]。为便于其性能的分析和推演,有本模型的建构原则如下[28-30]:多孔体中所有的孔棱是等价的,同时多孔体中结构单元与孔隙单元两者是等同的,这样在受力分析过程中就可方便地由一个孔隙单元来近似地表征整个多孔结构的受力状态,同时也可方便地由一条孔棱来近似地推演整个结构单元的力学行为。如此,可使问题大大简化。

1.1.2 模型建构方式

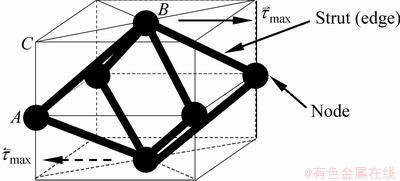

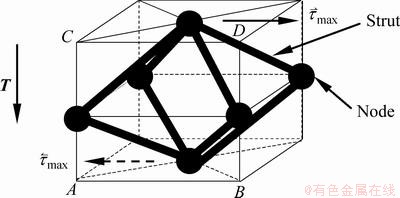

图1 网状多孔金属材料实际孔隙形貌及简化结构模型

Fig. 1 Real pore morphology of reticulated porous metallic materials and simplified structure model

根据网状多孔金属材料的实际结构形态特征(见图1(a)),构建对应均匀结构多孔体的简化结构模型,以便简捷地分析和推演有关参量[30]。最后设计提出如下简化结构分析模型,称之为多孔材料八面体结构模型[28]:各向同性网状多孔金属材料整体由金属孔棱和大量孔隙组合而成,为简化对应多孔体的性能分析,不妨设想其内部孔棱系按立方体对角线的简单方式连结;如此构成大量源于体心立方晶格结构方式的八面体孔隙单元(见图1(b)),每个孔隙单元包含8条(注:不是八面体的所有12条边)孔棱,它们具有同样的结构方式,即在结构状态上相互等价;相邻的八面体孔隙单元以共用孔棱的方式而进行紧密堆积,因此这些孔隙单元能够在3个正交的方向上实现交互密积并进行均匀的三维规则延伸扩展,从而完全充满空间并形成三维同性的均匀结构多孔体。

1.1.3 结构模型分析

在本八面体模型中(见图1(b)),构成孔隙单元的孔棱全部由立方体心与立方体顶点的连线组成,因此,组成孔隙单元的8条孔棱在结构上全部等价,且其中每条孔棱均为3个轴线正交的孔隙单元所共用。除了这种用以组成孔隙单元的等价孔棱之外,结构中不存在另外类型的实体棱柱。因此,这些八面体单元不但是孔隙单元,而且还是结构单元,所以全部孔隙单元在结构上也都是等价的。这些八面体单元的大小相等,形状相同,仅仅是轴线方向各异即相互垂直。另外,轴线相互正交的八面体单元一一对应,交互密积,可见其形成的多孔体在这3个正交的方向上可以实现同性即三维同性。

1.2 相关模型分析比较

1.2.1 相关模型理论简介[28]

对于多孔材料结构和性能的理论研究,首先有最具代表性的经典模型即GA模型[11]。该模型理论得到国内外众多研究者的广泛应用,但其有些特点难以适应有关性能分析及数理推演[31-33]:既有结构方面的问题,又有性能分析上的问题。例如,虽然该模型的结构单元可实现密积,但其孔隙单元本身却不能充满空间;其结构单元中同时有构成立方孔隙的孔棱和连接这些立方孔隙的连接棱,这两类棱柱在结构上是完全不等价的,等等。上述问题会造成该模型在应用过程中出现一些困难。例如,孔隙单元不能密积,这不仅偏离了实际多孔金属材料的孔隙密排状态,而且也不便于在该模型基础上进行诸多的物理、力学性能分析;该模型结构单元中的棱柱状态不等价,则不但会降低由此进行相应物理、力学性能分析推演的简便性,甚至对有些性能难以进行有效的分析和推演。因此,GA模型理论出现了受力分析困难、多孔体断裂方式不自恰、所得有关性能的数学关系式中的材料常数依赖于多孔体的孔率参量等问题[11, 31-33]。

有些研究人员则采用了另外一些模型,如比较有代表性的Kelvin模型[11, 28, 34]。此外,可密积的网状多孔结构还有三棱柱结构模型、四棱柱结构模型、六棱柱结构模型、菱形十二面体模型等[28]。这些模型可实现孔隙单元的规则堆积,但也都存在着与GA模型类似的问题,如结构单元中的孔棱状态不等价等。分析单元中的孔棱在结构上的不等价,势必造成其对整个多孔体的物理、力学性能方面的贡献状态不等价,因此会增加对应结构模型对于性能分析推演的复杂性和难度。这些模型一般也不能通过隔离孔棱的简单方式来进行物理分析,因此有关数理关系的推演比较繁琐,而有些性能关系推演起来则相当困难甚至不能实施。而若依赖于数值模拟才能得到最后的性能关系表征,则会为实际应用带来更多的不确定性。

1.2.2 本八面体模型的可行性

如上所述,基于对结构均匀各向同性的网状多孔材料的性能研究,刘培生设定了本八面体结构模型。从这一简单形态出发,可以进一步深入研究实际情况下结构不够均匀而且可能各向异性的网状多孔材料的性能,相关处理方式还可参阅刘培生等近期发表的论文[30]。前期的测试计算实践证明,本模型理论在多孔金属工业产品的单向拉伸性能、双向拉伸性能、疲劳性能、电阻性能、比表面积等表征方面均获得了成功的应用,理论计算与实验结果符合良好[29]。

理论模型都是在一定程度上对实际状态的抽象表征,目的是尽量简单而便捷地对实际状态进行有效的描述。在多孔材料的实际产品中,其内部孔隙结构是极其复杂的(见图1),这些孔隙往往是大小不一、形状各异[28]。无论是GIBSON和ASHBY[11]提出的立方体结构模型,还是KELVIN提出的十四面体结构模型[11, 34]和本文作者提出的八面体结构模型,又或者是其他的如四面体模型、十二面体模型等[11],都不可能完整而全面地描述多孔材料的实际孔隙状态。评价这些结构模型的关键,主要是看其能否较好地反映多孔产品的结构特点并对实际性能指标进行有效的表征。

2 压缩载荷下的剪切失效模式

通过简化结构模型分析各向同性的三维网状高孔率多孔材料在压缩载荷作用下常见的基本破坏模式,探讨这种多孔体受压破坏源于剪切断裂模式时名义主应力与孔率之间的数理关系。结果表明,该类材料承受压缩载荷时的破坏模式与其材质的种类有关,脆性材质多孔体的孔棱呈拉断破坏模式,而韧性材质多孔体的孔棱则既可能呈现拉断破坏模式,也可能出现剪切断裂的破坏模式。

2.1 分析模型

对于各向同性的均匀结构三维网状多孔金属材料(网状泡沫金属),为简化其压缩载荷作用下的力学行为分析,可将构成多孔体的孔棱考虑成规则地按立方体对角线方式连接,从而形成大量正交密积的体心立方式八面体孔隙单元[28, 31, 35-36](见图1(b))。无论多孔体是在承受单向压缩载荷、双向压缩载荷还是三向压缩载荷时,其孔棱内部任何位置产生的最大拉应力达到对应密实材质的许用正应力或抗拉强度(σ0)大小,或者最大切应力达到对应密实材质的许用切应力或剪切强度(τ0)大小时,都会导致造成多孔体整体破坏的断裂出现。

2.2 数理关系

2.2.1 单向压缩

在本八面体模型理论中,当多孔体受到外加载荷时,其内部孔棱将产生偏转或具有偏转的趋势。对于本八面体孔隙单元分析模型中的孔棱,无论在结构上还是在受力状态上,都是等价的,因此任何一条孔棱都可表征其他的孔棱[28-31]。如可将图1(b)中某一孔棱隔离出来进行受力分析,并将孔棱受力作悬壁梁近似处理。

基于孔棱的“脆性破坏”假设和细梁理论,根据文献[30]的推演过程,可知单向压缩载荷作用下(即σ为压缩载荷)多孔体中孔棱由弯矩引起的最大正应力σ01为

(1a)

(1a)

式中: 是多孔体单向压缩载荷的应力大小;

是多孔体单向压缩载荷的应力大小; 是多孔体的孔率(

是多孔体的孔率( >70%)。而由轴向分力直接形成的孔棱轴向压应力σ02为

>70%)。而由轴向分力直接形成的孔棱轴向压应力σ02为

(1b)

(1b)

由上述两式得到孔棱内部最大拉应力 和最大压应力

和最大压应力 分别为

分别为

(2a)

(2a)

(2b)

(2b)

对应的最大切应力τmax为

(2c)

(2c)

按照与文献[30]相关内容类似的处理和推演,可得出单向压缩载荷作用下多孔体中孔棱由最大拉应力导致破坏的量值关系、由最大压应力导致破坏的量值关系以及由最大切应力导致破坏的量值关系依次为

(3a)

(3a)

(3b)

(3b)

(3c)

(3c)

式中:KN是由修正正应力而引入的材料常数,其值取决于多孔体的材质种类和制备工艺,因而集中了多孔体材质种类、孔棱形状尺寸及其内部组织结构、孔隙具体形状和大小分布等因素的综合作用;σ0、 和τ0依次分别为多孔体对应致密材质的抗拉强度、抗压强度和剪切强度;其他符号意义同前。当然,对于工程材料总有

和τ0依次分别为多孔体对应致密材质的抗拉强度、抗压强度和剪切强度;其他符号意义同前。当然,对于工程材料总有 ≥

≥ ,多孔体在承载条件下实际上一般会形成源于孔棱“拉坏”和“剪坏”而非孔棱“压坏”的失效模式,所以多孔体此时的失效破坏关系最终由上述式(3a)和(3c)来表征,而式(3b)的情况一般不会发生。

,多孔体在承载条件下实际上一般会形成源于孔棱“拉坏”和“剪坏”而非孔棱“压坏”的失效模式,所以多孔体此时的失效破坏关系最终由上述式(3a)和(3c)来表征,而式(3b)的情况一般不会发生。

在上述多孔体的孔棱由剪切作用导致破坏的模式中,仅考虑了由孔棱截面边缘最大正应力引起的切应力所导致的剪切破坏作用。这主要是基于如下原因:孔棱所受横向力(剪力)本身直接导致的最大切应力一般发生在其横截面的中性层上,且其值远小于横向力导致的弯曲所致正应力最大值[37]。

2.2.2 双向压缩

承前所述,在多孔体受到双向压缩载荷作用时,仍可将八面体孔隙单元中某一条孔棱隔离出来进行受力分析[28, 30]。密积单元八面体中的每条孔棱均为3个孔隙单元所共用。设多孔体受到两个垂直方向的外加载荷作用,其对应名义应力依次为 和

和 。先基于孔棱的“脆性破坏”假设和细梁理论,根据文献[30]的推演过程,可知双向压缩载荷作用下(即

。先基于孔棱的“脆性破坏”假设和细梁理论,根据文献[30]的推演过程,可知双向压缩载荷作用下(即 和

和 同为压应力)多孔体中孔棱由弯矩引起的最大正应力为

同为压应力)多孔体中孔棱由弯矩引起的最大正应力为

(4a)

(4a)

式中: 和

和 分别是多孔体双向压缩载荷的应力;θ是多孔体的孔率(θ>70%)。而由轴向分力直接形成的孔棱轴向压应力为

分别是多孔体双向压缩载荷的应力;θ是多孔体的孔率(θ>70%)。而由轴向分力直接形成的孔棱轴向压应力为

(4b)

(4b)

由上述两式得到孔棱内部最大拉应力和最大压应力分别为

(5a)

(5a)

(5b)

(5b)

对应的最大切应力大小为

(5c)

(5c)

紧承上文的“单向压缩”部分,仍按与前面相关内容类似的处理和推演方法,以及文献[30]中“双向拉压”和“三向拉压”中所述理由,最后可得出在双向压缩载荷作用下多孔体中孔棱发生拉断破坏模式和剪切破坏模式时两个名义主应力与孔率的数理关系表征依次分别为

(6a)

(6a)

(6b)

(6b)

式中符号意义对应同前。

2.2.3 三向压缩

承前所述,在多孔体受到三向压缩载荷作用时,可继续采用将八面体孔隙单元中某一条孔棱隔离出来进行受力分析的方式[28, 30]。设多孔体受到上下、左右和前后3个方向的外加载荷作用,其对应名义应力依次为σ1、σ2和σ3。同上,先基于孔棱的“脆性破坏”假设和细梁理论,根据文献[30]中的有关推演过程,可知三向压缩载荷作用下(即σ1、σ2和σ3同为压缩载荷)多孔体中孔棱由弯矩引起的最大正应力:

(7a)

(7a)

式中: 、

、 和

和 分别是多孔体三向压缩载荷形成的3个主应力;θ是多孔体的孔率(θ>70%)。而由轴向分力直接形成的孔棱轴向压应力为

分别是多孔体三向压缩载荷形成的3个主应力;θ是多孔体的孔率(θ>70%)。而由轴向分力直接形成的孔棱轴向压应力为

(7b)

(7b)

由式(7a)和(7b)得到孔棱内部最大拉应力和最大压应力分别为

(8a)

(8a)

(8b)

(8b)

对应的最大切应力大小为

(8c)

(8c)

紧承上文的“单向压缩”和“双向压缩”部分,仍按与前面相关内容类似的处理和推演方法[30],最后可得出:在三向压缩载荷作用下,多孔体中孔棱发生拉断破坏模式和剪切破坏模式时,3个名义主应力与孔率的数理关系表征依次为

(9a)

(9a)

(9b)

(9b)

式中符号意义对应同前。

2.3 承载判据

2.3.1 单向压缩

对于同种致密材质而言,其抗压强度总是大于或等于其抗拉强度,即 ≥

≥ ,而上述关系式中的“

,而上述关系式中的“ ”一项权重又相对较小。因此,根据本节前面的数理关系,多孔金属材料在单向压缩载荷作用下若满足条件式(10)时,多孔体将产生破坏,其破坏将源于孔棱最大正应力(拉应力)导致的孔棱拉断;而满足式(11)时,多孔体也将产生破坏,其破坏将源于孔棱最大切应力导致的孔棱剪切断裂。

”一项权重又相对较小。因此,根据本节前面的数理关系,多孔金属材料在单向压缩载荷作用下若满足条件式(10)时,多孔体将产生破坏,其破坏将源于孔棱最大正应力(拉应力)导致的孔棱拉断;而满足式(11)时,多孔体也将产生破坏,其破坏将源于孔棱最大切应力导致的孔棱剪切断裂。

≥

≥ (10)

(10)

≥

≥ (11)

(11)

对于相同孔率θ的多孔金属材料,若由相同材质和相同工艺方式制备,则其材料常数KN相同。根据上述两个关系式,可以推知:

1) 对于脆性材质,因其剪切强度与抗拉强度的大小相当,即τ0 ≈ σ0 [37],加之上述两式(式(10)和(11))中左边中括号内的第二项远小于1,所以式(10)条件更易满足,即此时多孔体的孔棱呈拉断破坏模式。

2) 对于韧性材质,其剪切强度一般略高于抗拉强度的一半,即τ0 ≈ (0.5~0.577)σ0 [37],且式(11)的左边中括号内的值又略大于式(10)的,所以两式条件相当;当材料的τ0为其σ0的一半或接近一半时,多孔体的孔棱趋于剪切断裂破坏模式;当材料的τ0超过其σ0/2一定值时,多孔体的孔棱将趋于拉断破坏模式。

2.3.2 双向压缩

承上文,并根据本节前面的数理关系,多孔泡沫材料在两向同为压缩载荷作用下若满足关系式(12)时,多孔体将产生破坏,其破坏将源于孔棱最大正应力(拉应力)导致的孔棱拉断;而满足式(13) 时,多孔体也将产生破坏,其破坏将源于孔棱最大切应力导致的孔棱剪断。

≥

≥ (12)

(12)

≥

≥ (13)

(13)

对于相同孔率θ的多孔金属材料,若由相同材质和相同工艺方式制备,则其材料常数KN相同。根据上述两个关系式,同样可以推知:

1) 对于脆性材质,因其剪切强度与抗拉强度的大小相当,加之上述两式(式(12)和(13))中左边的第二项远小于其第一项,所以式(12)条件更易满足,即此时多孔体的孔棱呈拉断破坏模式。

2) 对于韧性材质,其剪切强度一般略高于抗拉强度的一半,且式(13)中左边的第二项为正而式(12)中左边的第二项为负,所以两式条件相当;当材料的τ0为其σ0的一半或接近一半时,多孔体的孔棱趋于剪切断裂破坏模式;当材料的τ0超过其σ0/2一定值时,多孔体的孔棱将趋于拉断破坏模式。

2.3.3 三向压缩

承上文,并根据本节前面的数理关系,多孔泡沫材料在三向同为压缩载荷作用下若满足关系式(14) 时,多孔体将产生破坏,其破坏将源于孔棱最大正应力(拉应力)导致的孔棱拉断;而满足式(15) 时,多孔体也将产生破坏,其破坏将源于孔棱最大切应力导致的孔棱剪断。

≥

≥ (14)

(14)

≥

≥ (15)

(15)

对于相同孔率θ的多孔金属材料,若由相同材质和相同工艺方式制备,则其材料常数KN相同。由上述两个关系式也可以推知:

1) 对于脆性材质,因其剪切强度与抗拉强度的大小相当,加之上述两式(式(14)和(15))中左边的第二项远小于其第一项,所以式(14)条件更易满足,即此时多孔体的孔棱呈拉断破坏模式。

2) 对于韧性材质,其剪切强度一般略高于抗拉强度的一半,且式(15)中左边的第二项为正而式(14)中左边的第二项为负,所以两式条件相当;当材料的τ0为其σ0的一半或接近一半时,多孔体的孔棱趋于剪切断裂破坏模式;当材料的τ0大小超过其σ0/2一定值时,多孔体的孔棱将趋于拉断破坏模式。

3 压缩载荷下的屈曲失效模式

压缩是工程材料最基本的承载方式之一,杆件受到压缩载荷后可能引起屈曲而导致稳定性失效。由于在一定条件下多孔金属材料中的孔棱受到压缩载荷时可以呈现出类似于压杆的受力状态,因此受压的韧性材质多孔体还可能存在其孔棱的屈曲问题。根据文献[28, 30]的有关内容以及本文上一部分分析可知,多孔体对于单向压缩、双向压缩和一般情况下的三向压缩这些载荷方式,一般不会产生孔棱屈曲失效模式,而多为产生孔棱拉断或剪断的破坏模式。但对于韧性材质多孔体三向等应力压缩载荷形式则不然,此时即有可能出现孔棱屈曲而导致的整个多孔体的失效。根据本八面体分析模型,此时对于理想的均质各向同性多孔体,存在着其孔棱将有可能不会发生偏转(或有偏转趋势)的情况。本部分通过对应的简化结构性能分析模型,研究各向同性网状多孔金属材料在三向等应力压缩载荷作用下由于孔棱发生屈曲或屈服而引起的失效模式。

3.1 分析模型

同前建立八面体孔隙单元分析模型(见图1(b)),模型建构原则亦如前所述。当多孔体承受三向等应力压缩载荷时,不但其孔隙单元中的孔棱内部产生的最大正应力达到对应密实材质的许用正应力或最大切应力达到对应密实材质的许用切应力时会导致造成多孔体整体破坏的失效出现,而且当孔棱发生屈曲时也可能导致造成多孔体整体坍塌的失稳失效。前一失效形式已在前面进行了较为详细的研究,本部分则主要探讨后一失效形式,即稳定性失效的问题。

3.2 数理关系

对于本分析模型中八面体孔隙单元的孔棱,无论在结构上还是在受力状态上,都是等价的,因此任何一条孔棱都可表征其他的孔棱[28, 30]。如可将图1(b)中某一孔棱隔离出来进行受力分析。如前所述,为便于计算,亦不妨将上述孔棱视为均匀圆柱体。

3.2.1 相关量表达

1) 由文献[30]可知,扣除结点部分的孔棱长度( )和孔棱半径(r)分别为

)和孔棱半径(r)分别为

(16)

(16)

(17)

(17)

2) 根据工程力学和材料力学的知识,并仍将孔棱视为一端固定而另一端自由承载的受力状态,忽略孔棱中空而结合上述两式,可得其长细比( )为

)为

(18)

(18)

式中:I和A分别为孔棱的惯性矩和横截面积。

3) 根据文献[28, 30]中有关孔棱受力分析内容可知,当多孔体受到三向等应力压缩载荷作用时,存在其单元八面体中的孔棱有可能不会发生相对于单元八面体轴线的偏转或具有偏转趋势的情况,而是发生孔棱本身的轴向压缩。根据文献[30]中的推导,多孔体在三向载荷作用下,内部孔棱直接源于其所受外力的轴向分力而形成的孔棱截面正应力可由下式表达

(19)

(19)

式中:σ1、σ2和σ3分别为多孔体在三向压缩时的3个名义主应力。多孔体在三向等应力压缩载荷形式下,其孔棱轴向压应力亦应与式(19)有同样的关系。

3.2.2 孔棱长细情形

关于多孔体承受压缩载荷而发生孔棱拉断或剪断的破坏模式,已在上一部分中进行了较为详细的研究。因为高孔率多孔体的孔棱可以属于细长杆或中长杆的范畴,所以也可能存在其受压屈曲的问题,故本部分就主要来探讨多孔体承受三向等应力压缩载荷时可能发生孔棱屈曲而导致整体坍塌的失效行为。

1) 细长杆情形

当 (其中E为材料的弹性模量,sp为材料的比例极限),即

(其中E为材料的弹性模量,sp为材料的比例极限),即

(20)

(20)

亦即

(21)

(21)

此时,孔棱属于细长杆。

由欧拉公式[37]可知,一端固定而一端自由且长度为 的细长杆要保持稳定时,其所能承受的临界载荷FPcr和欧拉临界应力scr可分别表示为

的细长杆要保持稳定时,其所能承受的临界载荷FPcr和欧拉临界应力scr可分别表示为

(22)

(22)

(23)

(23)

式中:E为杆件材料的弹性模量。

当工作安全因数nw(临界应力scr与工作应力s之比)大于规定的稳定安全因数[n]st时,即

(24)

(24)

此时,承载系统可以保持不发生屈曲。

2) 中长杆情形

当 >

> (其中ss为材料的屈服应力,a和b为材料常数),即

(其中ss为材料的屈服应力,a和b为材料常数),即

>

> (25)

(25)

亦即

>

>

(26)

(26)

此时,孔棱属于中长杆。这里ss为材料的屈服应力;a和b均为与材料有关的常数(MPa)。

对于中长杆,有

(27)

(27)

因此,当nw满足式(28)时,承载系统可以保持不发生屈曲:

(28)

(28)

3) 粗短杆情形

当 <

< (其中ss为材料的屈服应力,a和b为材料常数),即

(其中ss为材料的屈服应力,a和b为材料常数),即

<

< (29)

(29)

亦即

<

< (30)

(30)

此时,孔棱属于粗短杆。

对于粗短杆,有

(31)

(31)

因此当nw满足式(32)时,承载系统可以保持不发生屈服:

(32)

(32)

实际上,这种情形很难发生。因为实际网状多孔金属产品的孔率一般都比较高,特别是目前得到大规模生产应用的泡沫镍等代表性泡沫金属制品(其孔率一般都在90%以上),因此其孔棱一般呈“细长杆情形”和少量的“中长杆情形”。所以,本工作将多孔体内部孔棱可能呈“粗短杆情形”的问题也一并进行了对应的讨论,更主要的是出于研究内容系统性和完整性的考虑。

3.2.3 数理模型中的量值关系

1) 细长杆情形

对于上述孔棱作为细长杆并发生弹性屈曲的情形,由式(19)结合式(18)和(24),并按照类似于前文的系数修正法对上述孔棱轴向压应力进行修正,最后可得出:在三向压缩载荷作用下,多孔体中孔棱发生临界弹性屈曲时,名义主应力与孔率的数理关系如下:

(33)

(33)

式中:kBT(注:下标B为Buckling的首写字母,表示“屈曲”;T为Thin的首写字母,表示“细长”)是由修正正应力而引入的常数,取决于多孔体的制备工艺条件,因而集中了结构缺陷、孔隙具体形状和大小分布等因素的综合作用。

由于弹性模量E是材料的固有参量,因此可令

KBT =p2E/(4kBT)

于是可将式(33)进一步简单地表示为

(34)

(34)

即

(35)

(35)

式中:KBT是一个材料常数,其类似于上文对式(3)中材料常数KN的定义,同样取决于多孔体的材质种类和制备工艺,因而集中了多孔体材质种类、孔棱形状尺寸及其内部组织结构、孔隙具体形状和大小分布等因素的综合作用; 是三向名义主应力之和。

是三向名义主应力之和。

2) 中长杆情形

对于孔棱作为中长杆的情形,将式(19)结合式(18)和(28),按照上述对细长杆情形的处理方法,最后可得出,在压缩载荷作用下,多孔体中的孔棱发生临界弹塑性屈曲时名义主应力与孔率的数理关系为

(36)

(36)

式中:KBM(注:下标B的意义同前;M为Middle的首写字母,表示“中长”)是类似于上述KBT的材料常数(其值也取决于多孔体的材质种类和制备工艺条件),其他符号意义对应同前。

3) 粗短杆情形

将式(19)结合式(32),按照上述对细长杆和中长杆情形的处理方法,最后可得出,在压缩载荷作用下,多孔体中的孔棱发生屈服时,名义主应力与孔率的数理关系为

(37)

(37)

式中:KBS(注:下标B的意义同前;S为Stocky的首写字母,表示“粗短”)是类似于上述KBT和KBM的材料常数,同样取决于多孔体的材质种类和制备工艺条件;σs为多孔体对应致密材质的屈服强度;其他符号意义对应同前。

3.3 屈曲判据

根据上文,可直接得出多孔体孔棱发生弹性屈曲(细长杆情形)、弹塑性屈曲(中长杆情形)和屈服(粗短杆情形)的载荷条件分别为

(38a)

(38a)

(38b)

(38b)

(38c)

(38c)

3.4 讨论

高孔率泡沫材料在承载过程中表现出来的力学行为具有不同于致密材料和低孔率材料的自身特征。例如,在文献[38-39]关于“泡沫金属拉伸断裂行为”中,即介绍了多孔化造成韧性材质泡沫材料宏观性整体脆化的现象,这将导致该材料在拉压载荷作用下不再表现出明显的宏观性屈服,甚至是宏观性屈服现象基本消失。然而,此类材料在三向等应力载荷作用下发生失效的内在机制,却仍然可能通过其内部孔棱的屈曲和屈服等塑性方式。本部分的研究结果正是说明了这一点。

实际上,多孔金属材料在单向压缩或双向压缩载荷情形下,也可以有部分孔棱的取向与外加载荷或外加载荷合力作用方向一致或接近一致,所以此时这些孔棱也可能发生屈曲和屈服失效。但是,这些孔棱相对整个多孔体的孔棱来说毕竟属于少数,因此发生这种受力失效并不是多孔体中孔棱的主要失效方式。多孔体中孔棱的主要受力方式仍然是弯矩作用,其失效破坏分析见文献[30]。当然,上述孔棱屈曲和屈服也可能为模型理论最终所得数理关系与实际情况带来一定的偏差,但可以希望模型数理关系中作为修正系数的材料常数予以解决。

4 弯曲、扭转、剪切载荷下的失效模式

4.1 总体分析模型

对于三维同性的均匀网状多孔金属材料,可如前建立起体心立方式八面体孔隙单元的简化结构模型(见图1(b))。当多孔体构件承受剪切、扭转、弯曲等载荷时,对应地,由其名义切应力τ、名义扭矩T或名义弯矩M引起的多孔体孔棱内部最大拉应力σmax达到对应密实材质的抗拉强度σ0,或者多孔体孔棱内部最大切应力τmax达到对应密实材质的剪切强度τ0时,都会诱发多孔体的整体性破坏。

4.2 剪切载荷作用

假定有一个水平方向的剪切应力作用于多孔构件,参见图2取多孔构件最大名义剪切作用处的八面体单元为研究对象。根据文献[30]的推演结果,如果多孔构件受到名义切应力τ作用,则多孔体中孔棱出现的最大正应力(拉应力)为

(39a)

(39a)

对应地,孔棱中出现的最大切应力为

(39b)

(39b)

式中:θ是多孔体的孔率(θ>70%)。

图2 剪切载荷作用下多孔体中孔隙单元的受力分析模型

Fig. 2 Force analysis of pore unit in isotropic open-cell porous materials subject to shearing

根据文献[30]相关内容的处理方式可知,在剪切载荷作用下,多孔体中孔棱发生拉断破坏模式和剪切破坏模式时,最大名义切应力与孔率的数理关系表征依次分别为

(40a)

(40a)

(40b)

(40b)

式中:τN(注:下标N为Nominal的首写字母,表示“名义上的”)为多孔体能够承受的最大名义切应力;kS(注:下标S为Shearing的首写字母,表示“剪切”)为剪切材料常数,类似于上文定义的那些材料常数,其亦取决于多孔体的材质种类和制备工艺条件;m为多孔体对应致密材质的塑性指标,介于1~1.5(即3/2)之间[28-30];σ0和τ0分别为多孔体对应致密材质的抗拉强度和剪切强度。

根据以上所述可知,如果多孔金属材料在剪切载荷作用下满足式(41)时,多孔体将发生由孔棱最大正应力引起孔棱拉断的破坏;而满足关系式(42) 时,多孔体将发生由孔棱最大切应力引起孔棱剪断的破坏。

(41)

(41)

(42)

(42)

当多孔金属材料由相同材质并通过相同工艺方式制备,则有相同的材料常数kS和相同的塑性指标m。根据式(41)和式(42)可知:

1) 由于脆性材质的剪切强度与抗拉强度大小相当,即τ0≈σ0[37],因此式(41)条件比较容易满足,所以此时多孔体的孔棱将为拉断破坏。

2) 由于韧性材质的剪切强度略高于其抗拉强度的一半,即τ0≈(0.5~0.577)σ0[37],因此式(41)和(42)的条件相当;当材料的τ0为其σ0的一半或接近一半时,多孔体的孔棱趋向于剪切断裂破坏;当材料的τ0超过其σ0/2一定值时,多孔体的孔棱将趋向于拉断破坏。

4.3 扭转载荷作用

图3 扭矩作用下的多孔体圆轴内部孔隙单元受力分析模型

Fig. 3 Force analysis of pore unit in isotropic open-cell porous materials subject to torque

如果有一个竖直方向的扭矩矢量T作用于多孔构件,则产生一个水平方向的剪切作用τ,参见图3。取扭矩导致最大剪切作用处的八面体单元为研究对象。根据文献[30]的相应推演结果,如果多孔构件受到扭矩T作用,则多孔体中孔棱出现的最大正应力(发生在多孔构件的截面边缘,或者说是多孔构件的表层部分)为

(43a)

(43a)

对应地,孔棱中出现的最大切应力为

(43b)

(43b)

式中:θ是多孔体的孔率(θ>70%);T为构件的扭矩;WT(注:下标T为Torsion的首写字母,表示“扭转”)为多孔构件的扭转截面模量。

根据文献[30]相应部分同样的处理方式可知,在扭转载荷作用下,多孔体中孔棱发生拉断破坏模式和剪切破坏模式时,最大名义扭矩与孔率的数理关系表征依次为

(44a)

(44a)

(44b)

(44b)

式中:Tmax为多孔体能够承受的最大名义扭矩;kT (注:下标T为Torsion的首写字母,表示“扭转”)为扭转材料常数,类似于上述剪切材料常数kS;m为同于上述的多孔体对应致密材质的塑性指标。

对于对应致密构件的扭转截面模量为WP的多孔构件来说,其扭转截面模量有如文献[30]中得出的关系,即 ,将其代入式(44a)和(44b),得

,将其代入式(44a)和(44b),得

(45a)

(45a)

(45b)

(45b)

式中:WP即为对应致密构件的扭转截面模量。

根据上文可以知道,如果多孔金属材料在扭转载荷作用下满足式(46)时,多孔体将发生由孔棱最大正应力引起的孔棱拉断破坏;而满足关系式(47) 时,多孔体将发生由孔棱最大切应力引起的孔棱剪断破坏。

(46)

(46)

(47)

(47)

类似于前述部分的对应分析,当多孔金属材料由相同材质并通过相同工艺方式制备,则有相同的材料常数kT和相同的塑性指标m。根据式(46)和(47)可知:

1) 由于脆性材质的剪切强度与抗拉强度大小相当,因此式(46)条件比较容易满足,所以此时多孔体的孔棱将为拉断破坏。

2) 由于韧性材质的剪切强度略高于其抗拉强度的一半,因此式(46)和(47)的条件相当;当材料的τ0为其σ0的一半或接近一半时,多孔体的孔棱趋向于剪切断裂破坏;当材料的τ0超过其σ0/2一定值时,多孔体的孔棱将趋向于拉断破坏。

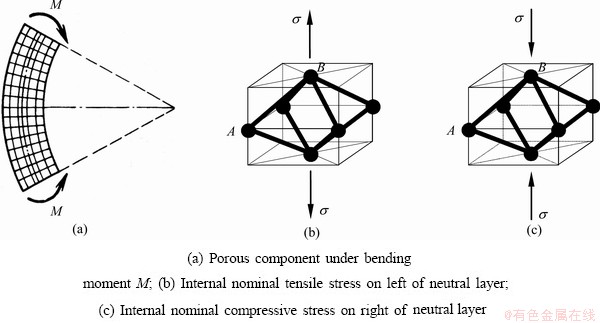

4.4 弯曲载荷作用

假设多孔体构件在弯矩M作用下造成的相应名义内应力σ为竖直方向,参见图4,取多孔构件最大名义内应力作用处的八面体单元为研究对象。根据文献[30]中得出的有关数理关系,如果多孔构件受到弯矩M作用,则多孔体中孔棱出现的最大正应力(发生在多孔构件的截面边缘,或者说是多孔构件的表层部分)为

(48a)

(48a)

对应地,孔棱中出现的最大切应力为

(48b)

(48b)

式中:W为多孔构件的弯曲截面模量。

根据文献[30]中相应部分同样的处理方式可知,在弯曲载荷作用下,多孔体中孔棱发生拉伸断裂模式和剪切破坏模式时,最大名义弯矩与孔率的数理关系表征分别为

(49a)

(49a)

(49b)

(49b)

式中:Mmax为多孔体能够承受的最大名义弯矩;kB(注:下标B为Bending的首写字母,表示“弯曲”)为弯曲材料常数,类似于上述剪切材料常数kS和扭转材料常数kT;m为同于上述多孔体对应致密材质的塑性指标。

图4 弯矩作用下多孔体中孔隙单元的受力分析模型

Fig. 4 Force analysis of pore unit in porous materials subject to bending moment

对于对应致密构件的抗弯截面模量为Wz的多孔构件来说,其弯曲截面模量有如文献[30]中得出的对应数理关系,即 ,将其代入式(49a)和式(49b),得

,将其代入式(49a)和式(49b),得

(50a)

(50a)

(50b)

(50b)

式中:Wz即为对应致密构件的弯曲截面模量。

根据上文可以知道,如果多孔金属材料在弯矩作用下满足式(51)时,多孔体将发生源于孔棱拉断的破坏;而满足关系式(52)时,多孔体将发生源于孔棱剪断的破坏。

(51)

(51)

(52)

(52)

类似于上述对应部分的分析,当多孔金属材料由相同材质并通过相同工艺方式制备,则有相同的材料常数kB和相同的塑性指标m。根据式(51)和(52)可知:

1) 由于脆性材质的剪切强度与抗拉强度大小相当,因此式(51)条件比式(52)条件易于满足,此时多孔体内部将出现孔棱的拉断破坏。

2) 由于韧性材质的剪切强度略高于其抗拉强度的一半,因此式(51)和(52)的条件大致相当;当材料的τ0为其σ0的一半或接近一半时,多孔体的孔棱趋向于剪切断裂破坏;当材料的τ0超过其σ0/2一定值时,多孔体的孔棱将趋向于拉断破坏。

5 总体讨论

5.1 关于模型理论的适用范围

任何理论模型都有一定的适用范围。关于网状多孔材料性能研究的大量实验数据表明,GA模型的孔隙单元立方体连接方式这类框架结构可较好地适用于孔率在70%以上的多孔制品[11]。本八面体结构模型也是基于高孔率网状多孔材料的框架结构方式,研究对象与GA模型一致,因此理论上应该有相同的孔率适用范围,即研究的多孔材料对象要有孔率大于70%的限制。其实,这也是工程力学中的梁理论要求,即多孔体内部的孔棱在主体数量上应为细长型,不能为粗短型,这就要求孔率不能太低,否则有关的某些数理关系将难以适应。文献[29]显示,本八面体模型理论在代表性网状多孔金属工业产品的性能研究实践中应用效果良好,其中对多孔样品比表面积计算的最低孔率约为73%。有效的验证结果足以覆盖实际网状多孔材料的孔率范围:此类实用产品的孔率范围一般也超过70%或80%,而目前采用电沉积工艺等方式大规模生产的产品孔率则多在90%以上。

5.2 关于失效模式的影响因素

在上文的分析讨论特别是展示的有关数理关系中,孔率因素对多孔体承载失效模式的影响非常明显。实际上,孔棱的结构方式、具体形状和尺寸,孔隙的结构方式、具体形状和尺寸,以及多孔体的材质和内部组织结构等,也都可能影响到多孔体在承载过程中的失效模式。不过,从文献[30]以及本文的有关数理关系及其推演可知,孔棱和孔隙的尺寸参量通过与孔率以及相应数理关系的关联,可以在最后呈现的性能关系表达中得以消除。这也就是说,孔棱和孔隙的尺寸对多孔体承载失效模式的影响,最终消化和综合体现在孔率参量上,即孔率因素是孔棱和孔隙尺寸因素综合作用的集体承载。从文献[30]以及本文的有关数理关系及其推演还可以看到,孔棱和孔隙的具体形状及结构方式以及多孔体的材质和内部组织结构等因素,它们对多孔体性能包括承载失效模式等方面的影响,最终都一并体现在对应的材料常数上。其原因是这些因素都受制于多孔产品的材质种类和制备工艺。因此,在各种性能关系中,如果启用一个取决于多孔体材质种类和制备工艺的对应材料常数,就可以用一个简单的方式来有效地表征这些因素的综合作用[29-30]。若干性能计算实践表明,这一表征方式是合理和可行的,实际应用效果良好[29]。当然,当有条件进一步深入细致地研究多孔材料性能时,就可以在此基础上对材料常数进行重新分解,将其中囊括的不同因素逐个剥离出来,精确表征出这些因素各自对相关性能的作用和影响。

5.3 关于材料常数的意义和确定

如上面第5.2节所述,文中KN和KBT等材料常数的意义在于表征不同多孔材料对应的组织结构形态在多孔体性能方面的综合作用。多孔产品组织结构形态涉及孔棱和孔隙的具体形状及结构方式以及多孔体的材质和内部组织结构等因素,这些因素都会对多孔体性能包括承载失效模式等方面产生影响。由于这些因素均受制于多孔产品的材质种类和制备工艺,因此材料常数的取值也就由多孔产品的材质种类和制备工艺决定。一旦制备多孔材料的材质种类和制备工艺(含具体工艺条件)确定,所得多孔产品的组织结构形态则随之确定,即多孔产品的孔棱和孔隙的具体形状和结构方式以及多孔体的材质和内部组织结构等随之确定,因此性能关系表征中的材料常数对于该多孔材料是个确定的常数。在具体材料中确定这些材料常数的方法是:先制取若干个不同孔率的这种多孔材料样品,测出其设计目标所指向的性能指标值,然后代入该性能表征的数理关系,算出对应材料常数的平均值;将这个平均值代回对应的数理关系,则可方便地计算这种多孔材料产品在任一孔率时的性能指标或用于性能行为具体表现的分析和判断。由于孔率对于多孔产品而言是比较容易测试并可比较精准测试的基本参量,而其物理、力学性能指标的测试相对比较麻烦,很多情况下更是无法直接检测,因此通过孔率来计算具有很多便利。这也是本模型理论实践意义的一个体现。关于具体多孔材料确定其性能表征材料常数的若干实例,可参阅刘培生等近期发表的论文[29]。

5.4 关于本模型理论的实践问题

通过本八面体模型理论中本文这些数理关系,可解析不同载荷状态下多孔金属材料的可能失效模式,进而获悉其多孔产品的对应承载水平,从而为该类材料的安全应用提供指导或参考。另外,本模型的相应数理关系理论上完全可以对具体材料及其失效进行对比验证,但由于本课题组这些年一直没能获得相应的研究条件,因而未能开展这项工作。不过,在运用本八面体模型理论相关数理关系进行多孔产品制造工艺分析方面,已有一些应用实例,参见本课题组以往发表的相关论文[40-43]。

最后想要一提的是,根据已有文献报道[11-14]和本课题组对实验的观察[2],多孔金属材料在压缩载荷下会发生内部逐层破坏坍塌的现象,其中韧性材料出现的是内部逐层扁塌,而脆性材料出现的是内部逐层崩塌。但在该过程中,关于多孔材料内部孔棱的具体失效模式和整个多孔体更详细的失效机制,还没有得以更多的深入研究。因此,希望本文能够对该方面的进一步研究,多少可以有一点推动作用,以利于多孔金属材料的实际应用。

6 结束语

1) 在诸多工程应用的力学行为中,最为基础的即是压缩,此外还有弯曲、扭转和剪切等。本文探讨了高孔率网状多孔金属材料在这些载荷形式下的孔棱失效模式,并得到了该类材料在对应载荷作用下多孔体失效源于不同失效模式的相关条件和力学关系表征。通过这些数理关系,可以换算出对应不同孔率值的多孔金属材料所能承受的载荷水平,即这些关系式可作为该类材料在不同承载状态下使用时的载荷设计判据。

2) 在压缩、扭转、剪切和弯曲等载荷的作用下,脆性材质多孔体的孔棱多呈拉断破坏模式,韧性材质多孔体当其材质的剪切强度为其抗压强度的半值或接近半值时孔棱可以趋向于剪切断裂破坏,否则孔棱仍将趋向于拉断破坏。对于韧性材质多孔体,在三向等应力压缩载荷作用下甚至还可以表现出孔棱屈曲的失效模式。就总体而言,所论多孔构件在上述载荷作用的多数情况下都是孔棱拉断的破坏模式,但有时也可能出现孔棱趋向于剪切断裂的破坏模式。

REFERENCES

[1] LIU P S, LIANG K M. Functional materials of porous metals made by P/M, electroplating and some other techniques[J]. Journal of Materials Science, 2001, 36(21): 5059-5072.

[2] 刘培生, 崔 光, 陈靖鹤. 多孔材料性能与设计[M]. 北京: 化工出版社, 2019.

LIU Pei-sheng, CUI Guang, CHEN Jing-he. Performance and design of porous materials[M]. Beijing: Chemical Industry Press, 2019.

[3] 罗洪杰, 姚广春, 张晓明, 等. 闭孔泡沫铝材料制备[J]. 中国有色金属学报, 2004, 14(8): 1377-1381.

LUO Hong-jie, YAO Guang-chun, ZHANG Xiao-ming, et al. Formation and evolution of bubble in fabricating closed-cell aluminum foam[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(8): 1377-1381.

[4] 周向阳, 龙 波, 李 劼, 等. 前驱体制备对三维通孔不锈钢泡沫性能的影响[J]. 中国有色金属学报, 2006, 16(9): 1615-1620.

ZHOU Xiang-yang, LONG Bo, LI Jie, et al. Effects of precursor preparation on performances of stainless steel foam with 3-D open cells network structure[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1615-1620.

[5] 范雪柳, 陈 祥, 刘兴男, 等. 吹气法制备泡沫铝的性能[J]. 中国有色金属学报, 2011, 21(6): 1320-1327.

FAN Xue-liu, CHEN Xiang, LIU Xing-nan, et al. Properties of aluminum foam prepared by gas injection method[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1320-1327.

[6] 刘培生, 陈 祥, 李言祥. 泡沫金属[M]. 长沙: 中南大学出版社, 2012.

LIU Pei-sheng, CHEN Xiang, LI Yan-xiang. Metal foams[M]. Changsha: Central South University Press, 2012.

[7] 胡 松, 左孝青, 谢香云, 等. 特殊孔结构ZA27合金泡沫的吸声性能[J]. 中国有色金属学报, 2014, 24(11): 2798-2804.

HU Song, ZUO Xiao-qing, XIE Xiang-yun, et al. Sound absorption properties of ZA27 alloy foams with particular pore structures[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(11): 2798-2804.

[8] 刘培生, 侯红亮, 顷淮斌, 等. 网状结构的高孔率泡沫钛特性研究[J]. 中国有色金属学报, 2015, 25(4): 1025-1031.

LIU Pei-sheng, HOU Hong-liang, QING Huai-bin, et al. Characteristic of highly porous foamed titanium with netlike structure[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 1025-1031.

[9] LIU P S, CHEN G F. Porous materials: Processing and applications[M]. Boston: Elsevier Science, 2014.

[10] 汤慧萍, 朱纪磊, 王建永, 等. 不锈钢纤维多孔材料的吸声性能[J]. 中国有色金属学报, 2007, 17(12): 1943-1947.

TANG Hui-ping, ZHU Ji-lei, WANG Jian-yong, et al. Sound absorbing properties of stainless steel fiber porous materials[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1943-1947.

[11] Gibson L J, Ashby M F. Cellular solids: Structure and properties[M]. 2nd ed. Cambridge: Cambridge University Press, 1999.

[12] 黄 粒, 杨东辉, 王 辉, 等. 钪锆元素增强泡沫铝合金的压缩和吸能性能[J]. 中国有色金属学报, 2014, 24(3): 718-723.

HUANG Li, YANG Dong-hui, WANG Hui, et al. Improving compressive strength and energy absorption properties of cellular Al foams alloyed with Sc and Zr[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 718-723.

[13] 张宇鹏, 赵四勇, 马 骁, 等. 高线性超弹性多孔NiTi合金的压缩力学行为[J]. 中国有色金属学报, 2009, 19(12): 2167-2172.

ZHANG Yu-peng, ZHAO Si-yong, MA Xiao, et al. Compression mechanical behavior of porous NiTi alloys exhibiting high linear superelasticity[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(12): 2167-2172.

[14] 刘 超, 杨海林, 李 婧, 等. 生物医用多孔Nb-Ti合金的孔隙率和力学性能[J]. 中国有色金属学报, 2014, 24(3): 752-757.

LIU Chao, YANG Hai-lin, LI Jing, et al. Porosity and mechanical properties of biomedical porous Nb-Ti alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 752-757.

[15] 李大磊, 贺占蜀, 汤 勇. 交错互通微通道多孔网格板的力学性能研究[J]. 中国机械工程, 2013, 24(14): 1951-1956.

LI Da-lei, HE Zhan-shu, TANG Yong. Mechanical properties of cross-connected microchannel porous mesh plate (CCMPMP)[J]. China Mechanical Engineering, 2013, 24(14): 1951-1956.

[16] 孙昊栋, 马连生. 梯度多孔材料梁的非线性力学行为[J]. 应用力学学报, 2019, 36(1): 104-109.

SUN Hao-dong, MA Lian-sheng. Nonlinear mechanical behavior of gradient porous beam[J]. Chinese Journal of Applied Mechanics, 2019, 36(1): 104-109.

[17] 张 伟, 侯文彬, 胡 平. 新型负泊松比多孔吸能盒平台区力学性能[J]. 复合材料学报, 2015, 32(2): 534-541.

ZHANG Wei, HOU Wen-bin, HU Ping. Mechanical properties of new negative Poisson's ratio crush box with cellular structure in plateau stage[J]. Acta Materiae Compositae Sinica, 2015, 32(2): 534-541.

[18] 刘培生, 陈一鸣, 丁晓纪. 泡沫金属在弯矩作用下的表征分析[J]. 材料工程, 2009(5): 65-67.

LIU Pei-sheng, CHEN Yi-ming, DING Xiao-ji. Analysis of porous open-cell metal foams under bending moment[J]. Journal of Materials Engineering, 2009(5): 65-67.

[19] 李 丽, 杨 骁. 简支饱和多孔弹性梁的非线性弯曲[J]. 力学季刊, 2007, 28(1): 86-91.

LI Li, YANG Xiao. Nonlinear bending of simply supported saturated poroelastic beam[J]. Chinese Quarterly of Mechanics, 2007, 28(1): 86-91.

[20] 刘培生, 马晓明. 高孔率泡沫金属材料疲劳表征模型及其实验研究[J]. 材料工程, 2012(5): 47-54.

LIU Pei-sheng, MIA Xiao-ming. Fatigue model for foamed metals with high porosity and corresponding experimental study[J]. Journal of Materials Engineering, 2012(5): 47-54.

[21] 杨 骁, 周冬华. 非保守集中力作用下饱和多孔悬臂梁的非线性弯曲[J]. 上海大学学报(自然科学版), 2010, 16(3): 221-225.

YANG Xiao, ZHOU Dong-hua. Nonlinear bending of saturated poroelastic cantilever beam under non conservative concentrated force[J]. Journal of Shanghai University (Natural Science Edition), 2010, 16(3): 221-225.

[22] BARATI M R, ZENKOUR A M. Post-buckling analysis of refined shear deformable graphene platelet reinforced beams with porosities and geometrical imperfection[J]. Composite Structures, 2017, 181: 194-202.

[23] SHAFIEI N, KAZEMI M. Nonlinear buckling of functionally graded nano-/micro-scaled porous beams[J]. Composite Structures, 2017, 178: 483-492.

[24] 刘培生. 多孔材料在压缩载荷作用下的剪切破坏模式分析[J]. 物理学报, 2010, 59(7): 4849-4856.

LIU Pei-sheng. Analysis of shearing failure mode for porous materials under compression[J]. Acta physica sinica, 2010, 59(7): 4849-4856.

[25] 刘培生. 多孔材料在压缩载荷作用下的屈曲破坏模式分析[J]. 物理学报, 2010, 59(12): 8801-8806.

LIU Pei-sheng. Analyses of buckling failure mode for porous materials under compression[J]. Acta physica sinica, 2010, 59(12): 8801-8806.

[26] 刘培生, 马晓明. 承受扭矩和剪切时开口多孔金属的孔棱失效[J]. 中国有色金属学报, 2011, 21(9): 2209-2215.

LIU Pei-sheng, MA Xiao-ming. Possible failure of pore-strut for open-cell foamed metals under torsion and shearing[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2209-2215.

[27] 刘培生, 崔 光. 弯矩作用下网状泡沫金属孔棱的可能失效模式[J]. 清华大学学报(自然科学版), 2011, 51(8): 1112-1116.

LIU Pei-sheng, CUI Guang. Several possible failure modes of reticulated foamed metal pore-struts under bending moment[J]. Journal of Tsinghua University (Science and Technology), 2011, 51(8): 1112-1116.

[28] 刘培生, 崔 光, 程 伟. 多孔材料性能模型研究1:数理关系[J]. 材料工程, 2019, 47(6): 42-62.

LIU Pei-sheng, CUI Guang, CHENG Wei. Study on the property model for porous materials 1. Mathematical relations[J]. Journal of Materials Engineering, 2019, 47(6): 42-62.

[29] 刘培生, 夏凤金, 程 伟. 多孔材料性能模型研究2: 实验验证[J]. 材料工程, 2019, 47(7): 35-49.

LIU Pei-sheng, XIA Fei-jin, CHENG Wei. Study on the property model for porous materials 2. Experimental verification[J]. Journal of Materials Engineering, 2019, 47(7): 35-49.

[30] 刘培生, 杨春艳, 程 伟. 多孔材料性能模型研究3: 数理推演[J]. 材料工程, 2019, 47(8): 59-81.

LIU Pei-sheng, YANG Chun-yan, CHENG Wei. Study on the property model for porous materials 3. Mathematical deduction[J]. Journal of Materials Engineering, 2019, 47(8): 59-81.

[31] 刘培生. 关于多孔材料的新模型[J]. 材料研究学报, 2006, 20(1): 64-68.

LIU Pei-sheng. A new model for porous materials[J]. Chinese Journal of Materials Research, 2006, 20(1): 64-68.

[32] Liu P S. Chapter 3: Porous materials. Materials science research horizon[M]. New York: Nova Science Publishers, 2007.

[33] 刘培生, 夏凤金, 罗 军. 多孔材料模型分析[J]. 材料工程, 2009, 7: 83-87.

LIU Pei-sheng, XIA Feng-jin, LUO Jun. Analyses of the classical model for porous materials[J]. Journal of Materials Engineering, 2009, 7: 83-87.

[34] Gong L, Kyriakides S, Triantafyllidis N. On the stability of Kelvin cell foams under compressive loads[J]. Journal of the Mechanics and Physics of Solids, 2005, 53(4): 771-794.

[35] 刘培生. 泡沫金属双向承载的力学模型[J]. 中国有色金属学报, 2006, 16(4): 567-574.

LIU Pei-sheng. Mechanical model for metallic foams under biaxial loads[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 567-574.

[36] 刘培生. 泡沫金属在单双向拉压载荷作用下的表征分 析[J]. 中国有色金属学报, 2008, 18(11): 2062-2067.

LIU Pei-sheng. Analysis of porous open-cell metal foams under uniaxial and biaxial loadings[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 2062-2067.

[37] 范钦珊, 蔡 新. 工程力学[M]. 北京: 机械工业出版社, 2012.

FAN Qin-shan, CAI Xin. Engineering mechanics[M]. Beijing: China Machine Press, 2012.

[38] LIU P S. Tensile fracture behavior of foamed metallic materials[J]. Materials Science and Engineering A, 2004, 384(1/2): 352-354.

[39] Yang Q C, Zhang M J, LIU P S. Macroscopic fracture behavior of nickel foam under tension[J]. Multidiscipline Modeling in Materials and Structures, 2016, 12(1): 110-118.

[40] LIU P S, Liang K M, Tu S W. Relationship between tensile strength and preparation conditions for nickel foam[J]. Materials Science and Technology, 2001, 17(9): 1069-1072.

[41] LIU P S. Effect of preparation conditions on relative elongation of nickel foam[J]. Materials Science and Technology, 2004, 20(5): 669-672.

[42] LIU P S, chen h, Liang K M. Relationship between apparent electrical-conductivity and preparation conditions for nickel foam[J]. Journal of Applied Electrochemistry, 2000, 30(10): 1183-1186.

[43] CHEN B, LIU P S, CHEN J H. Influence of processing on surface morphology and specific surface area for the nickel foam made by electrodeposition[J]. Multidiscipline Modeling in Materials and Structures, 2018, 14(4): 735-743.

Mathematical analysis of failure mode for porous metallic materials

LIU Pei-sheng, ZHOU Mao-qi

(Key Laboratory of Beam Technology of Ministry of Education, College of Nuclear Science and Technology, Beijing Normal University, Beijing 100875, China)

Abstract: Three-dimensional reticulated porous metallic materials can be widely used in engineering fields. For these materials subject to common loading, the failure modes are synthetically introduced by means of mathematical analysis, with expanded investigations on the relevant links. The failure behaviors are comprehensively analyzed for these materials subject to compressive loadings, including uniaxial, biaxial and triaxial compressions. The tensile fracture and the shearing breakage are specially discussed for the pore strut in the porous product under different compressive loads, as well as the possible buckling failure of the pore strut in the porous product under triaxial compression. The analysis results show that these materials will display the tensile fracture in most cases under compression, bending, torsion and shearing, but sometimes also tend to the shearing breakage.

Key words: porous material; metal foam; common loading; failure mode

Foundation item: Project(C19) supported by the Testing Foundation of Beijing Normal University, China

Received date: 2020-04-02; Accepted date: 2020-06-22

Corresponding author: LIU Pei-sheng; Tel: +86-10-62205350; E-mail: Liu996@263.net

(编辑 何学锋)

基金项目:北京师范大学测试基金资助项目(C19)

收稿日期:2020-04-02;修订日期:2020-06-22

通信作者:刘培生,教授,博士;电话:010-62205350;E-mail:Liu996@263.net

摘 要:三维网状多孔金属材料已广泛应用于工程领域,本文借助于数理分析,综合介绍了此类材料在常见载荷形式作用下的失效模式,并对相关环节展开探讨。全面分析了该材料在单向压缩、双向压缩和三向压缩等压缩载荷形式下的失效行为,重点讨论了多孔产品在不同压缩载荷形式下的孔棱拉断和剪切断裂破坏模式,以及在三向压缩载荷形式下可能出现的孔棱屈曲失效模式。结果表明:此类材料承受压缩、弯曲、扭转、剪切等载荷时在多数场合将表现出孔棱拉断的破坏模式,但也存在孔棱趋于剪切断裂这一破坏模式的情况。

[2] 刘培生, 崔 光, 陈靖鹤. 多孔材料性能与设计[M]. 北京: 化工出版社, 2019.

[3] 罗洪杰, 姚广春, 张晓明, 等. 闭孔泡沫铝材料制备[J]. 中国有色金属学报, 2004, 14(8): 1377-1381.

[4] 周向阳, 龙 波, 李 劼, 等. 前驱体制备对三维通孔不锈钢泡沫性能的影响[J]. 中国有色金属学报, 2006, 16(9): 1615-1620.

[5] 范雪柳, 陈 祥, 刘兴男, 等. 吹气法制备泡沫铝的性能[J]. 中国有色金属学报, 2011, 21(6): 1320-1327.

[6] 刘培生, 陈 祥, 李言祥. 泡沫金属[M]. 长沙: 中南大学出版社, 2012.

[7] 胡 松, 左孝青, 谢香云, 等. 特殊孔结构ZA27合金泡沫的吸声性能[J]. 中国有色金属学报, 2014, 24(11): 2798-2804.

[8] 刘培生, 侯红亮, 顷淮斌, 等. 网状结构的高孔率泡沫钛特性研究[J]. 中国有色金属学报, 2015, 25(4): 1025-1031.

[10] 汤慧萍, 朱纪磊, 王建永, 等. 不锈钢纤维多孔材料的吸声性能[J]. 中国有色金属学报, 2007, 17(12): 1943-1947.

[12] 黄 粒, 杨东辉, 王 辉, 等. 钪锆元素增强泡沫铝合金的压缩和吸能性能[J]. 中国有色金属学报, 2014, 24(3): 718-723.

[13] 张宇鹏, 赵四勇, 马 骁, 等. 高线性超弹性多孔NiTi合金的压缩力学行为[J]. 中国有色金属学报, 2009, 19(12): 2167-2172.

[14] 刘 超, 杨海林, 李 婧, 等. 生物医用多孔Nb-Ti合金的孔隙率和力学性能[J]. 中国有色金属学报, 2014, 24(3): 752-757.

[15] 李大磊, 贺占蜀, 汤 勇. 交错互通微通道多孔网格板的力学性能研究[J]. 中国机械工程, 2013, 24(14): 1951-1956.

[16] 孙昊栋, 马连生. 梯度多孔材料梁的非线性力学行为[J]. 应用力学学报, 2019, 36(1): 104-109.

[17] 张 伟, 侯文彬, 胡 平. 新型负泊松比多孔吸能盒平台区力学性能[J]. 复合材料学报, 2015, 32(2): 534-541.

[18] 刘培生, 陈一鸣, 丁晓纪. 泡沫金属在弯矩作用下的表征分析[J]. 材料工程, 2009(5): 65-67.

[19] 李 丽, 杨 骁. 简支饱和多孔弹性梁的非线性弯曲[J]. 力学季刊, 2007, 28(1): 86-91.

[20] 刘培生, 马晓明. 高孔率泡沫金属材料疲劳表征模型及其实验研究[J]. 材料工程, 2012(5): 47-54.

[21] 杨 骁, 周冬华. 非保守集中力作用下饱和多孔悬臂梁的非线性弯曲[J]. 上海大学学报(自然科学版), 2010, 16(3): 221-225.

[24] 刘培生. 多孔材料在压缩载荷作用下的剪切破坏模式分析[J]. 物理学报, 2010, 59(7): 4849-4856.

[25] 刘培生. 多孔材料在压缩载荷作用下的屈曲破坏模式分析[J]. 物理学报, 2010, 59(12): 8801-8806.

[26] 刘培生, 马晓明. 承受扭矩和剪切时开口多孔金属的孔棱失效[J]. 中国有色金属学报, 2011, 21(9): 2209-2215.

[27] 刘培生, 崔 光. 弯矩作用下网状泡沫金属孔棱的可能失效模式[J]. 清华大学学报(自然科学版), 2011, 51(8): 1112-1116.

[28] 刘培生, 崔 光, 程 伟. 多孔材料性能模型研究1:数理关系[J]. 材料工程, 2019, 47(6): 42-62.

[29] 刘培生, 夏凤金, 程 伟. 多孔材料性能模型研究2: 实验验证[J]. 材料工程, 2019, 47(7): 35-49.

[30] 刘培生, 杨春艳, 程 伟. 多孔材料性能模型研究3: 数理推演[J]. 材料工程, 2019, 47(8): 59-81.

[31] 刘培生. 关于多孔材料的新模型[J]. 材料研究学报, 2006, 20(1): 64-68.

[33] 刘培生, 夏凤金, 罗 军. 多孔材料模型分析[J]. 材料工程, 2009, 7: 83-87.

[35] 刘培生. 泡沫金属双向承载的力学模型[J]. 中国有色金属学报, 2006, 16(4): 567-574.

[36] 刘培生. 泡沫金属在单双向拉压载荷作用下的表征分 析[J]. 中国有色金属学报, 2008, 18(11): 2062-2067.

[37] 范钦珊, 蔡 新. 工程力学[M]. 北京: 机械工业出版社, 2012.

FAN Qin-shan, CAI Xin. Engineering mechanics[M]. Beijing: China Machine Press, 2012.