文章编号:1004-0609(2014)01-0001-07

ZK60-2Ca镁合金半固态坯料的部分重熔

曹 婧,乐启炽,张志强,宝 磊,崔建忠

(东北大学 材料电磁过程研究教育部重点实验室,沈阳 110819)

摘 要:

半固态金属坯料部分重熔是半固态金属触变成形工艺的重要技术环节,为了使坯料获得既细小又圆整的晶粒组织,对近液相线铸造ZK60镁合金半固态坯料进行部分重熔,通过改变重熔温度和保温时间来研究其微观组织的演化规律。结果表明:适当控制加热温度和保温时间,坯料部分重熔时可获良好的触变结构。石墨模浇注时,在600~605 ℃、保温10~15 min时可获得较理想的触变结构,平均晶粒尺寸达30.5 μm,圆度达1.5;水冷铜模浇注时,可得出相同的结论,其晶粒平均直径为31.8 μm,圆度达1.6。且坯料近液相线铸造时的冷却速率对部分重熔的进程也产生影响,适当降低铸造冷却速率,即采用石墨模能提高二次重熔组织的均匀性和稳定性。

关键词:

中图分类号:TG146.2;TG292 文献标志码:A

Partial remelting of semi-solid metal ingots of ZK60-2Ca magnesium alloy

CAO Jing, LE Qi-chi, ZHANG Zhi-qiang, BAO Lei, CUI Jian-zhong

(Key Laboratory of Electromagnetic Processing of Materials, Ministry of Education,

Northeastern University, Shenyang 110819, China)

Abstract: Partial remelting is the important part of semi-solid metal (SSM) ingots forming technology. In order to obtain small and round grain organization microstructure, the microstructure evolution of ZK60 magnesium alloy SSM ingots obtained by near-liquidus casting were partially remelted, and the microstructure evolution would be investigated by controlling remelting temperature and holding time. The results indicate that good thixotropic microstructure will be obtained by controlling remelting temperature and holding time suitably. Using the graphite mould, optimizing thixotropic microstructure can be obtained at 600-605 ℃ for 10-15 min, the average diameter of grain is 30.5 μm and the roundness is 1.5. With the water-cooled copper mould, the conclusion is the same, the average grain diameter is 31.8 μm and the roundness is 1.6. Meanwhile, the cooling rates during casting also affect the partial remelting progress, reducing the cooling rate properly, the graphite mould can improve the uniformity and stability of the partial remelting microstructure.

Key words: ZK60 magnesium alloy; near-liquidus casting; partial remelting; microstructure

由于镁基合金是目前比强度最高的金属材料,因此被认为是最具发展潜力的轻量化的结构材料[1],而我国具有镁资源优势[2],因此,如何加速发展镁工业,扩展镁的应用领域,已成为我国当前的重要任务之一。但是镁合金存在强度低、耐蚀性差、塑性变形难、耐高温能力低等问题[3]。而且,镁合金因其典型的HCP结构特点,使得室温变形的滑移系少,难以通过滑移获得较大塑性应变[4],这是制约变形镁合金发展的重要因素。针对以上问题,目前国内外研究的重心在于通过包括稀土在内的合金化来开发具有较好塑性变形能力的新型镁合金[5-6]。另一值得重视的途径是选择更合理的工艺方法与制度,如提高变形温度[7]、改变形变的应力状态[8]或者改变形变织构[9-10]等来提高镁合金材料的力学性能。尽管这些方法都是有效的,但也使变形设备与工艺复杂化。半固态成形是一种兼顾液态成形(铸造)和塑性成形优点的成形方法[11],是适合难变形材料成形的一种近终型金属成形技术,在许多领域得到越来越广泛的应用[12-13],因此,对镁合金的半固态成形进行研究具有重要的实际意义。

半固态成形有流变铸造和触变成形两种工艺路线。其中触变成形的主要工序是制浆、部分重熔及触变成形3个工艺步骤。ZK60是目前工业镁合金中强度最高的镁合金,进一步添加Ca不仅可以保证在熔炼铸造过程中具有良好的阻燃性,简化熔铸操作,而且也可以明显提高合金液的流动性,并有利于微观组织的等轴化,因此,Mg-Zn-Ca-Zr系是具有应用前景的适合于半固态成形的新型镁合金系。本文作者主要对采用近液相线铸造工艺[14-15]制备的添加2%Ca(质量分数)的ZK60镁合金的半固态浆料在部分重熔过程中的组织演变行为与工艺制度进行研究,为Mg-Zn-Ca-Zr系新型镁合金触变成形工艺的实际应用奠定基础。

1 实验

采用电阻熔炼炉熔制了化学成分(质量分数)为Mg-5.73%Zn-2.25%Ca-0.38%Zr的新型镁合金(ZK60)熔体。采用DSC测得该合金的液相线温度为629 ℃,固相线温度577.4 ℃,共晶温度413.3 ℃。半固态坯料采用近液相线铸造法(在(629±2) ℃保持30 min之后浇铸)制备,重熔试样尺寸为20 mm×20 mm×30 mm。部分重熔过程中,试样用铝箔包覆以避免高温氧化。选取重熔温度分别为600、605和610 ℃,温度控制精度为±1 ℃,重熔时间分别为10、15、30和45 min。在设定温度下依次取出试样,迅速水淬以保持部分重熔组织,并进行组织观察和图像分析。金相试样采用标准金相制备方法制备,并用4 g苦味酸,0.7 mL磷酸,100 mL的无水乙醇配成的溶液进行酸蚀5~10s,在Leica显微镜下观察。采用IPP6.0图像分析软件进行晶粒尺寸、圆度和固体颗粒数密度的测量。其中,晶粒尺寸采用等积圆直径法;圆度R=c2/(4pA),c和A分别为照片中的颗粒周长和面积;颗粒数密度为单位面积内的固相颗粒数。

2 结果与分析

2.1 近液相线铸造坯料与常规铸造的组织对比

图1 常规铸造和近液相线铸造(静置30 min)对ZK60镁合金微观组织的影响

Fig. 1 Effects of common casting and near-liquidus casting on as-cast microstructure of ZK60 alloy

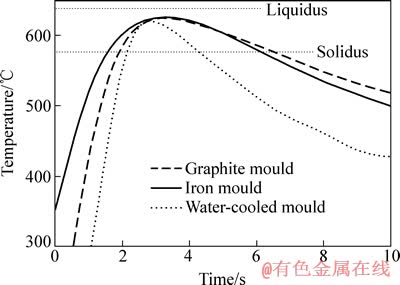

图1所示为常规铸造和在液相线温度附近(629±2 ℃)下保持30 min后ZK60镁合金的显微组织。由图1可见,该合金在720 ℃常规铸造后的组织晶粒较粗大,平均晶粒尺寸达到45 μm左右,而采用近液相线铸造获得的半固态浆料组织明显细小。同时也表明,不同浇铸模获得的半固态浆料中的固相α-Mg颗粒的尺寸与圆整度也有明显区别,其中,石墨模、铁模和水冷铜模铸造后组织的平均晶粒尺寸大约为24.8、24.4和22.7 μm,而且等轴化十分显著,晶粒全部为球形晶粒。通过冷却温度变化检测表明(见图2),在凝固过程中,铁模的冷却速率比石墨模稍快,但差别很小,而水冷铜模的冷却速率则大很多,可见,浇铸模对冷却速率有很大影响,从而影响凝固后的晶粒尺寸。

图2 浆料在铸模中的冷却曲线

Fig. 2 Cooling curves of slurry in moulds

2.2 半固态坯料制备条件对重熔组织的影响

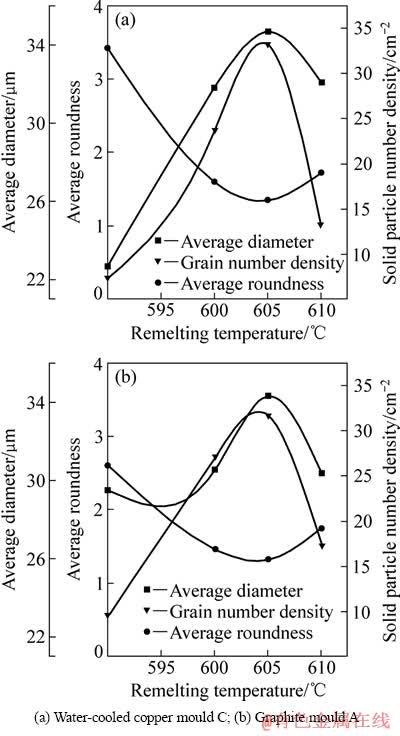

对半固态坯料制备过程中冷却速率有明显不同的石墨模和水冷铜模的半固态坯料,在部分重熔组织的影响进行了比较(见图3)。比较图3(a)和(b)可以看出,ZK60镁合金近液相线铸造时的冷却速率对部分重熔的进程产生影响。二次重熔后,石墨模铸造后的组织中,晶粒尺寸无明显增大,在600 ℃下静置10 min后,晶粒尺寸为30.5 μm(原铸造组织尺寸为29.5 μm)。在相同保温时间(10 min)、相应的保温温度下(600、605和610 ℃),石墨模铸造后的晶粒尺寸均小于大冷却速率的水冷铜模,且石墨模铸造后的晶粒圆度较小,球化更显著。

ZK60镁合金重熔组织演变的本质是溶质原子的扩散作用,而晶粒内部和晶界处的Al元素含量不同,晶界处含Al较多,Al熔点低而先发生熔化,与周围的液相部分存在化学位差,化学位差促进了原子扩散。虽然高冷速抑制了坯料的枝晶长大和枝晶臂的粗化,固相颗粒细小,但是,冷却速率较大的水冷铜模铸造后产生铸造孪晶,内应力较大,能量较高,原子处于不稳定状态,两相区部分重熔导致化学位差,晶界原子进行长程扩散,向晶内迁移;同时,部分重熔也使得固相颗粒内空位浓度增高,有利于晶界原子以空位机制向晶内纵深长程扩散,而合金在高温扩散时,空位扩散机制居主导地位[12]。重新加热将导致晶粒长大较快,晶粒尺寸大,圆度较大;而石墨模半固态铸造后重熔时,组织能量低,内部应力较小。因此,不能单纯靠近液相线铸造后的组织来衡量二次重熔后的触变组织特征。

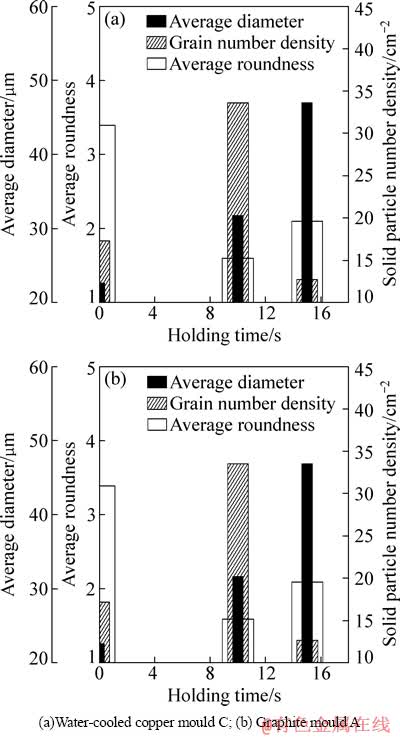

另外,液固相界面的界面张力也可以促进扩散作用[12]。随着保温时间的延长,特别是演化的中后期,界面张力作用逐渐起支配作用。从图4(a)和(b)可以看出,在一定重熔温度下,随保温时间延长,石墨模铸造重熔后的晶粒尺寸(39.5 μm)远远小于冷速较大的水冷铜模组织(47 μm),由于细小颗粒因有比较大的比表面而具有较高的界面能,处于不稳定状态,逐渐消熔,或相互吞并长大,降低表面能,界面也更加光滑,所以各固相颗粒在表面张力作用下逐步球化,石墨模铸造重熔后晶粒的圆度和水冷铜模铸造重熔的圆度相差不大,但固相颗粒数密度更小,为5.88 cm-2(水冷铜模为7.74 cm-2)。

图3 固相颗粒的平均直径、平均圆度和固相颗粒数密度随重熔温度的变化(保温10 min)

Fig. 3 Variation of average diameter, average roundness and number density with remelting temperature (holding for 10 min)

图4 固相颗粒的平均直径、平均圆度和固相颗粒数密度随重熔时间的变化(重熔温度600 ℃)

Fig. 4 Variation of average diameter, average roundness and number density with holding time(remelting temperature is 600 ℃)

所以,ZK60-2Ca镁合金近液相线铸造重熔时,适当降低铸造冷却速率,即采用石墨模能提高二次重熔组织的均匀性和稳定性。

2.3 重熔温度对触变组织的影响

重熔温度对触变组织有很大的影响[16-17]。而且,坯料触变性能不仅取决于固相尺寸分布,还与平均粒度、圆度和固相颗粒密度等因素密切相关,应综合考虑各因素的影响[12]。

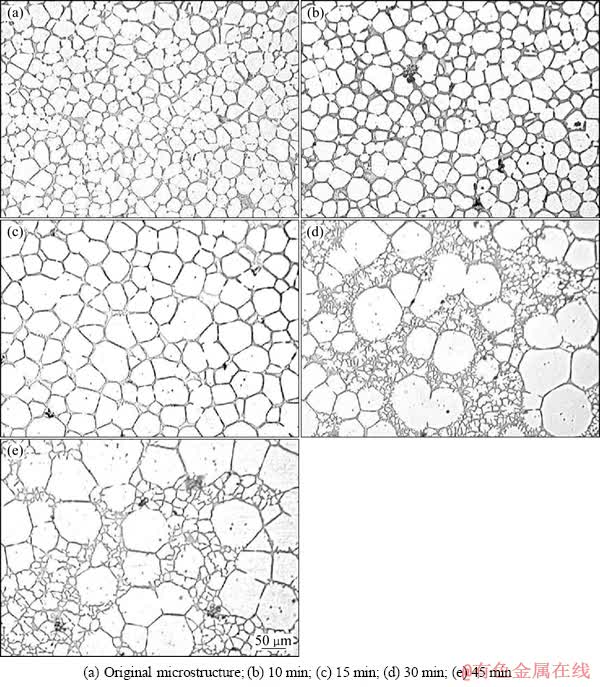

取近液相线温度(629±2 ℃)下静置30 min后在石墨模中浇注的ZK60坯料,图5(a)所示为其原始铸造组织,考察重熔温度对二次重熔组织演变的影响。在两相区内选取的重熔温度分别为600、605和610 ℃,重熔保持时间相同为10 min。图5(b)~(d)所示为试样在不同重熔温度相同保温时间的组织演变结果。结合图3(b)发现,在原始铸造组织中,颗粒大小很不均匀,平均直径为29.5 μm,晶粒都是一些多边形,圆度为2.6;在600 ℃保温时,晶界上的共晶组织已经发生明显的熔化,残余枝晶的枝丫及主干的薄弱部分也发生熔化,晶粒变得很圆滑,圆度为1.5,坯料组织中已难辨枝晶存在,晶界模糊不清,但此时重熔温度较低,保温时间较短,溶质扩散并不充分,晶粒尺寸增大为30.5 μm;在605 ℃保温时,由于其它参数对于一定晶体结构来说是不变的,扩散系数D仅与温度T有关,所以溶质扩散系数呈指数方式增长,加快溶质原子在镁基体中扩散速度,导致部分重熔组织的演变进程加快,α-Mg相球化显著,圆度为1.3,但晶粒尺寸伴有长大现象,直径为34.3 μm。同时晶界处的共晶物质重熔后均匀的分布于α-Mg之间,溶质浓度与共晶组织接近,溶质充分扩散的结果是降低了液固界面附近的固相熔点,最终促进了固相的熔化,球化处于开始阶段;在610 ℃保温时,高温降低了液固界面张力,加速了球化过程,其外表面趋于光滑,从而降低能量而稳定化,且固相体积分数大大减小,从36.72 cm-2减小到22.27 cm-2,小尺寸固相颗粒比例所有增加,同时,由于固相颗粒间的吞并或焊合长大,使得圆度有所下降,圆度变为1.7。

由图3(b)可见,提高重熔温度,固相颗粒的平均直径由小→大→小的顺序转变,这应是高温促进固相颗粒吞并长大和固相体积分数下降导致晶粒的直径降低共同作用的结果;随着温度提高,颗粒平均圆度呈先减小后升高趋势,表明提高温度加速残余枝晶熔断及蔷薇晶解离和球化,但温度过高,因固相颗粒间的合并长大趋势增加反而降低其球化度;固相颗粒密度随温度升高先增大后减小,主要是由于两方面的原因:一方面,高温下固相率降低,溶质含量高的固相颗粒溶解,减少了固相颗粒个数;另一方面,高温时微对流加剧了固相颗粒的合并长大,减少了固相颗粒数[12]。

所以,在近液相线(629 ℃)静置30 min后,石墨模铸造的坯料,部分重熔在600~605 ℃时保温10 min时,晶粒已经很圆滑,且分布均匀,即得到较理想的触变组织,随着温度的提高,晶粒反而会变成大小不均匀。从图3(a)和(b)中可以看出,ZK60镁合金采用水冷铜模浇注重熔时随温度的变化规律和石墨模相似,即在600~605 ℃时保温10 min能得到最理想的触变组织。

图5 坯料在不同重熔温度下保温10 min的显微组织

Fig. 5 Microstructures of ingot at various remelting temperatures holding for 10 min (Ingot: stewing at near-liquidus temperature for 30min+graphite mould A)

图6 坯料在600 ℃重熔温度下保温不同时间的组织

Fig. 6 Microstructures of ingot at remelting temperature of 600 ℃ for holding times (Ingot: stewing at near-liquidus temperature for 30 min in graphite mould)

2.4 保温时间对部分重熔组织的影响

研究发现,重熔时间对金属合金触变组织有很大的影响[18]。本实验中,选取铸造条件为近液相线温度(629 ℃)铸造,静置30 min并在石墨模中铸造的坯料,其原始铸造组织如图6(a)所示。在600 ℃下,其重熔保温时间为10、15、30和45 min时的组织演变如图6(b)~(e)所示。研究发现,保温10 min(见图6(b))时,整体组织结构无明显变化,部分大的枝晶开始熔断并细化,且有小部分晶界重熔,即部分晶界上的共晶相开始熔成液相,且α-Mg相也开始蔷薇化,但由于能量起伏引起局部温度不均,导致个别区域固相颗粒较粗大,晶粒平均直径为30.5 μm,圆度大大减小为1.5;保温15 min时(见图6(c)),由于固液界面上的扩散作用,细小枝晶基本消失,固相颗粒等轴化的同时颗粒尺寸也显著增大为39.5 μm,表明此时溶质扩散已经比较充分,晶粒球化阶段完成,圆度变为2.8,固相颗粒数密度大大减小,由32.13 cm-2变为5.88 cm-2;保温30 min时(见图6(d)),有一部分α-Mg相晶界上的共晶物被液相所侵蚀而转化为液相,且α-Mg相球化并伴有合并长大趋势,固相颗粒的直径变大,但固相颗粒在各个尺度上分布比例趋于平均化,在某些区域,依然存在着一定数量的尺寸粗大固相颗粒;保温45 min时(见图6(e)),多数固相颗粒开始长大,晶内液相基本消失,固相外表面变得光滑圆整,且出现固相颗粒集团化聚集趋势,这可能是因为球状固相颗粒悬浮于一定比例液相中的悬浮液状态,体系能量仍不稳定,各颗粒不会长时间各自孤立悬浮于液相中,球状固相颗粒在产生的附加压力以及在微对流的作用下发生移动或自旋,相互碰撞而聚集,部分合并长大,从而降低液固界面张力[19]。实验表明,此时由于液固相界面的相对减少而降低了液固相间的摩擦,提高了流动性,且固相颗粒晶体结构相近,取向差较小时,固相颗粒结合处形成共格或半共格界面,并逐渐合并长大,以降低系统能量,最终造成粗化,在重力作用下可能会发生较严重的变形,甚至发生液滴外流现象,不利于夹持,从而不利于触变成形。

所以,α-Mg相尺寸和形态的变化与其在重熔时 的保温时间有关。近液相线铸造温度下静置30 min,并在石墨模浇注的试样,在600 ℃部分重熔时,随保温时间延长,固相颗粒细化并球化,随着时间的进一步延长,发生合并长大,导致固相颗粒聚集,个别固相颗粒粗化。研究表明,保温在10~15 min时,能得到较理想的触变结构。

从图4(a)和(b)中可以看出,ZK60镁合金采用水冷铜模浇铸重熔时随时间的变化规律和石墨模也相似,即在600 ℃时保温10~15 min时能得到最理想的触变组织。

3 结论

1) ZK60-2Ca镁合金近液相线铸造时,相比常规铸造组织,晶粒更细小、均匀,水冷铜模浇铸时,晶粒最细小,直径达22.7 μm。

2) ZK60-2Ca镁合金近液相线铸造时的冷却速率对部分重熔的进程也产生影响。适当降低铸造冷却速率,即采用石墨模能提高二次重熔组织的均匀性和稳定性,晶粒尺寸可达30.5 μm,圆度达1.5。

3) 石墨模浇注时,在600~605 ℃,保温10~15 min时可获得较理想的触变结构。水冷铜模浇注时,可得出相同的结论,其晶粒的平均直径为31.8 μm,圆度达1.6。

REFERENCES

[1] 刘 正, 张 奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002.

LIU Zheng, ZHANG Kui, ZENG Xiao-qin. Academic basis and applications of the magnesium based light alloy[M]. Beijing: China Machine Press, 2002.

[2] ZUO Tie-yong, DU Wen-bo. The developing strategy of Chinese magnesium and magnesium alloy[J]. Journal of Guangdong Non-Ferrous Metals, 2005, 15(2): 1-5.

[3] YAMASAKI M, HAYASHI N, IZUMI S, KAWAMURA Y. Corrosion behavior of rapidly solidified Mg-Zn-rare earth element alloys in NaCl solution[J]. Corrosion Science, 2007, 49(1): 255-266.

[4] CHANG C I, DU X H, HUANG J C. Achieving ultrafine grain size in Mg-Al-Zn alloy by friction stir processing[J]. Scripta Materialia, 2007, 57: 209-212.

[5] PENG Q M, WU Y M, FANG D Q, MENG J, WANG L M. Microstructures and properties of Mg-7Gd alloy containing Y[J]. Journal of Alloys and Compounds, 2007, 430: 252-256.

[6] 尹忠涛, 孟 健, 张洪杰, 唐定骧, 鲁化一, 张 文, 赵贵荣, 郝道德. 含铈镧混合稀土的Mg-Al-Zn-RE变形镁合金及其生产方法、应用[P]. 中国专刊: CN101824571A, 2010-09-08.

YIN Zhong-tao, MEMG Jian, ZHANG Hong-jie, TANG Ding-xiang, LU Hua-yi, ZHANG Wen, ZHAO Gui-rong, HAO Dao-de. Cerium and lanthanum-containing Mg-Al-Zn-RE wrought magnesium alloy and its production methods and applications[P]. China patent: CN101824571A, 2010-09-08.

[7] WATANABE H, MUKAI T, ISHIKAWA K. Effect of temperature of differential speed rolling on room temperature mechanical properties and texture in an AZ31 magnesium alloy[J]. Journal of Materials Processing Technology, 2007, 182: 644-647.

[8] BARNETT M R, KESHAVARZ Z, BEER A G. Non-Schmid behaviour during secondary twinning in a polycrystalline magnesium alloy[J]. Acta Materialia, 2008, 56(1): 5-15.

[9] 陈振华, 夏伟军, 程永奇, 傅定发. 镁合金织构与各向异性[J]. 中国有色金属学报, 2005, 15(1): 1-10.

CHEN Zhen-hua, XIA Wei-jun, CHENG Yong-qi, FU Ding-fa. Texture and anisotropy in magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 1-10.

[10] CIZEK P, BARNETT M R. Characteristics of the contraction twins formed chose to the fracture suiace in Mg-3Al-1Zn alloy deformed in tension[J]. Scripta Materialia, 2008, 59(9): 959-962.

[11] 毛卫民. 半固态金属成形技术[M]. 北京: 机械工业出版社, 2004: 15-128.

MAO Wei-min. Semi-solid metal forming technology[M]. Beijing: China Machine Press, 2004: 15-128.

[12] 乐启炽, 张新建, 崔建忠, 路贵民, 欧 鹏. AZ91D镁合金近液相线铸造半固态坯料的部分重熔[J]. 金属学报, 2002, 38(12): 1266-1272.

LE Qi-chi, ZHANG Xin-jian, CUI Jian-zhong, LU Gui-min, OU Peng. Remelting of SSM ingot prepared by the near-liquidus casting of AZ91D magnesium alloy[J]. Acta Metallurgica Sinica, 2002, 38(12): 1266-1272.

[13] 黎文献. 镁及镁合金[M]. 长沙: 中南大学出版社, 2005.

LI Wen-xian. Magnesium and magnesium alloy[M]. Changsha: Central South University Press, 2005.

[14] 乐启炽, 欧 鹏, 吴跃东, 路贵民, 崔建忠, 邱竹贤. AZ91D镁合金近液相线铸造研究[J]. 金属学报, 2002, 38(2): 219-224.

LE Qi-chi, OU Peng, WU Yue-dong, LU Gui-min, CUI Jian-zhong, QIU Zhu-xian. Study on the near-liquidus casting of AZ91D magnesium alloy[J]. Acta Metallurgica Sinica, 2002, 38(2): 219-224.

[15] WANG Kai, LIU Chang-ming, HAN Zhao-tang. Research on semi-solid thixoforming process of AZ91D magnesium alloy brackets for generators in JH70-type motorbikes[J]. Rare Metals, 2005, 24(4): 381-392.

[16] FRANK C. Fundamentals of semisolid magnesium molding[J]. JOM, 2008, 60(11): 82-86.

[17] LE Qi-chi, WANG Zhong-jun, CUI Jian-zhong, XU Bao-qin. Partial remelting of thixotropic magnesium-rare earth alloy from near non-equilibrium-liquidus casting[J]. Journal of Rare Earths, 2005, 23(6): 737-741.

[18] 乐启炽, 崔建忠, 路贵民, 欧 鹏. 两相区铸造AZ91D半固态坯料的部分重熔工艺与组织演变[J]. 中国有色金属学报, 2003, 13(6): 1488-1493.

LE Qi-chi, CUI Jian-zhong, LU Gui-min, OU Peng. Microstructure evolution and partially remelting processing of two-phase-region casting AZ91D semisolid slurry ingot[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(6): 1488-1493.

[19] ZENIT R, HUNT M L, BRENNEN C E. On the direct and radiated components of the collisional particle pressure in liquid-solid flows[J]. Applied Scientific Research, 1998, 58(1/4): 305-317.

(编辑 李艳红)

基金项目:国家重点基础研究发展计划资助项目(2013CB632203);国家自然科学基金资助项目(51074207)

收稿日期:2013-02-01;修订日期:2013-05-29

通信作者:乐启炽,教授,博士;电话:024-83683312;E-mail:qichil@mail.neu.edu.cn

摘 要:半固态金属坯料部分重熔是半固态金属触变成形工艺的重要技术环节,为了使坯料获得既细小又圆整的晶粒组织,对近液相线铸造ZK60镁合金半固态坯料进行部分重熔,通过改变重熔温度和保温时间来研究其微观组织的演化规律。结果表明:适当控制加热温度和保温时间,坯料部分重熔时可获良好的触变结构。石墨模浇注时,在600~605 ℃、保温10~15 min时可获得较理想的触变结构,平均晶粒尺寸达30.5 μm,圆度达1.5;水冷铜模浇注时,可得出相同的结论,其晶粒平均直径为31.8 μm,圆度达1.6。且坯料近液相线铸造时的冷却速率对部分重熔的进程也产生影响,适当降低铸造冷却速率,即采用石墨模能提高二次重熔组织的均匀性和稳定性。

[1] 刘 正, 张 奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002.

[9] 陈振华, 夏伟军, 程永奇, 傅定发. 镁合金织构与各向异性[J]. 中国有色金属学报, 2005, 15(1): 1-10.

[11] 毛卫民. 半固态金属成形技术[M]. 北京: 机械工业出版社, 2004: 15-128.

MAO Wei-min. Semi-solid metal forming technology[M]. Beijing: China Machine Press, 2004: 15-128.

[12] 乐启炽, 张新建, 崔建忠, 路贵民, 欧 鹏. AZ91D镁合金近液相线铸造半固态坯料的部分重熔[J]. 金属学报, 2002, 38(12): 1266-1272.

[13] 黎文献. 镁及镁合金[M]. 长沙: 中南大学出版社, 2005.

LI Wen-xian. Magnesium and magnesium alloy[M]. Changsha: Central South University Press, 2005.

[14] 乐启炽, 欧 鹏, 吴跃东, 路贵民, 崔建忠, 邱竹贤. AZ91D镁合金近液相线铸造研究[J]. 金属学报, 2002, 38(2): 219-224.

[16] FRANK C. Fundamentals of semisolid magnesium molding[J]. JOM, 2008, 60(11): 82-86.

[18] 乐启炽, 崔建忠, 路贵民, 欧 鹏. 两相区铸造AZ91D半固态坯料的部分重熔工艺与组织演变[J]. 中国有色金属学报, 2003, 13(6): 1488-1493.