文章编号:1004-0609(2015)02-0545-08

废弃电路板多金属粉末碱性熔炼产物分形浸出动力学

刘静欣,郭学益,刘 旸

(中南大学 冶金与环境学院,长沙 410083)

摘要:采用分形维理论对经典的流固反应收缩核模型进行分析,推导了新的流固反应分形收缩核模型,包括界面反应控制模型、外扩散控制模型及内扩散控制模型,体现了固体颗粒表面不规则性对流固反应的影响。通过废弃电路板多金属富集粉末低温碱性熔炼产物的水浸出过程,对比经典模型和分形模型的拟合效果。结果表明:两模型对此浸出过程控制步骤判断一致,为内扩散控制。而分形模型较经典模型与实验数据的符合程度更高、物理意义更清晰,因而具有更强的适用性。

关键词:

中图分类号:TF111 文献标志码:A

Fractal leaching kinetics of alkaline smelting product with metal enrichment from waste printed circuit boards

LIU Jing-xin, GUO Xue-yi, LIU Yang

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: The concept of fractal was applied to analyze the classical shrinking core models of fluid-solid reactions, the novel fractal shrinking core models, including interface reaction model, boundary diffusion model and intraparticle diffusion model of fluid-solid reactions are obtained based on fractal geometry. The effect of the surface irregularity of the solid particles on the reaction was investigated. Fitting effects of classical models and fractal models were compared by water leaching experiments of low-temperature alkaline smelting product with metal enrichment from waste printed circuit boards. The results show that the leaching processes of both models are controlled by intraparticle diffusion, whereas, the fractal models agree better with the experimental data, and have clearer physical understanding. So, the fractal kinetic models are more suitable than the classical models.

Key words: fractal geometry; shrinking core models; waste printed circuit board; water leaching

冶金过程多为涉及气、液、固间的多相反应,其显著特征是在整体反应过程中存在反应界面。界面的结构性质对反应的速率过程有着重要影响,在建立动力学模型时,是主要的参变量之一。利用经典欧氏几何对冶金过程动力学进行研究时,一般将反应界面视为平面或曲面,即将表面视为二维面。在完整晶体的表面、不混溶的两液体间界面等某些特定情况下,这种近似基本可表达真实情况,但在更多情况下,这种做法与实际情况并不相符,如破碎颗粒表面、晶体生长过程表面和材料断裂面等,都呈现出众多的孔隙、凹凸、皱褶和缺陷等极其复杂、不规则且处处不可微的几何特征[1-2]。传统几何对这类表面无能为力,并将这类无法处理或描述的复杂形貌归为“病态几何”,而分形几何恰恰为此类复杂表面的处理提供了新的途径和思路[3-4]。

分形(Fractal)是美籍法国数学家Mandelbrot[3]首先提出来的,同年其法文专著《分形-形状,机遇和维数》的问世标志着分形理论的诞生。目前,对分形还没有严格的数学定义,其建立是基于自然界及人工合成的固体颗粒都具有统计学意义上的自相似性,即采用不同大小的标度作测量时,几何体形状相同,因此,可用局部性质代替整体性质[5-6]。分形理论提出的时间虽短,但是应用前景却非常广泛,尤其是随着计算机的快速发展,用计算机来模拟和处理各种分形过程,可以完成大量繁琐的工作。在冶金领域中,已有学者将分形理论用于矿物溶解与浸出[7-8]、晶体生长[9-12]和机械活化强化[13]等过程机理的研究。

收缩核模型是冶金过程中最常用的动力学模型之一,广泛应用于湿法浸出过程[14-16]、亚熔盐熔炼过程[17-18]以及低温碱性熔炼过程动力学的研究。本文作者基于冶金过程经典二维收缩核模型基本假设与概念,采用分形几何推导了新的动力学方程,并将其应用于废弃电路板多金属粉末碱性熔炼产物浸出过程动力学研究,计算了浸出过程表观活化能及反应速率常数温度系数。

1 分形收缩核模型的建立

根据经典收缩核模型的基本原则,固体颗粒为类球形,反应界面向颗粒中心收缩速率处处相等,气/液等流态相浓度在反应过程中保持恒定,流固反应可能受到化学反应控制、外扩散控制和内扩散控制。分形修正过程中将继承这些假设与概念。

分形维D是分形几何中最重要的参数,用于定量表征不规则程度。MANDELBROT[3]推导了严格的分形面积-体积关系,但对于普通冶金过程中非中微孔隙表面物料,其面积-体积关系可按以下方法简化计算:

假设将一层热化学半径为 的小球铺满半径为r的圆,需要N个小球,则根据分形维数的定义,该圆的分形维为:

的小球铺满半径为r的圆,需要N个小球,则根据分形维数的定义,该圆的分形维为: ,则

,则 ,球体表面积为相同半径圆面积的4倍,则需要4N个小球才能铺满半径、分形维数分别为r和D的球面。类球形固体颗粒表面积可近似为

,球体表面积为相同半径圆面积的4倍,则需要4N个小球才能铺满半径、分形维数分别为r和D的球面。类球形固体颗粒表面积可近似为

[13]。

[13]。

设流态相与固体颗粒发生如下液固反应:

A(f)+B(s)→C(f)+D(s) (1)

1.1 化学反应控制模型

对于受到化学反应控制的反应,固态反应物B的消耗速率与收缩核表面积S成正比,而与固态产物层的存在与否无关,则对于n级反应而言

(2)

(2)

式中:k为反应速率常数;c0为流态相浓度;m为固体颗粒质量;t为反应时间

将S代入,可得

(3)

(3)

(4)

(4)

将式(4)两侧积分得

(5)

(5)

(6)

(6)

(7)

(7)

反应分数

(8)

(8)

则

(9)

(9)

在某一特定反应中,r0、 、k、c0、n、D、

、k、c0、n、D、 等均为定值,则反应程度R与反应时间t之间的关系可简化为

等均为定值,则反应程度R与反应时间t之间的关系可简化为

(10)

(10)

当D=2时,式(10)还原为经典收缩核化学反应控制模型

(11)

(11)

1.2 外扩散控制模型

反应受到外扩散控制,即反应的控制步骤是流态A在固体颗粒表面边界层内的扩散,在边界层内外两侧 A的浓度分别为原浓度0和c0,流态A的消耗速率(J)

(12)

(12)

式中:D1为液相中的传质系数; 为边界层厚度。

为边界层厚度。

固态反应物B的消耗速率

(13)

(13)

1.2.1 有固态产物层生成

对于有固态产物层生成的反应,假设固态产物层和未反应核一起构成的颗粒半径在反应过程中保持不变, ,

, ,同时,边界层厚度

,同时,边界层厚度 亦为常量。

亦为常量。

=Constant (14)

=Constant (14)

,

, (15)

(15)

(16)

(16)

由此可见,在有固态产物层生成的外扩散控制反应中,反应程度R与反应时间t呈简单的直线关系, 。

。

1.2.2 无固态产物层生成

无固态产物层生成的反应,其界面不断向固体颗粒内部收缩,反应界面面积 ,边界层厚度

,边界层厚度 与r成正比,设

与r成正比,设

(17)

(17)

式中:K为无因次常数。

(18)

(18)

将式(18)两侧积分

(19)

(19)

(20)

(20)

(21)

(21)

对于特定反应,r0、 、D1、c0、K、D、b、

、D1、c0、K、D、b、 等均为定值,则反应程度R与反应时间t之间的关系可简化为

等均为定值,则反应程度R与反应时间t之间的关系可简化为

(22)

(22)

当D=2时,式(22)还原为经典收缩核外扩散控制模型

(23)

(23)

1.3 内扩散控制模型

反应受到内扩散控制,即反应的控制步骤是流态A在固体颗粒内的扩散,在固体颗粒表面与反应界面处A的浓度分别为原浓度c0和0,假设流态相通过固体产物层的扩散速率为常数J:

(24)

(24)

式中:D2为固相中的传质系数

两侧积分:

(25)

(25)

(26)

(26)

流态相扩散速率:

(27)

(27)

固体颗粒消耗速率:

(28)

(28)

则

(29)

(29)

整理得

(30)

(30)

将式(30)两侧积分得

(31)

(31)

(32)

(32)

(33)

(33)

(34)

(34)

对于特定反应,r0、 、D2、c0、D、b、

、D2、c0、D、b、 等均为定值,则反应程度R与反应时间t之间的关系可简化为

等均为定值,则反应程度R与反应时间t之间的关系可简化为

(35)

(35)

当D=2时,式(35)还原为经典收缩核内扩散控制模型

(36)

(36)

综上所述,对于理想光滑球形颗粒(D=2),3种不同条件下的分形收缩核模型与经典二维收缩核模型完全一致,说明经典模型是分形模型的一个特例,分形模型比经典模型具有更加广泛的应用价值。

2 水浸出动力学

应用获得的分形模型对废弃电路板多金属富集粉末低温碱性熔炼产物水浸出反应动力学进行研究,同时对比经典二维模型的拟合效果,具体实验方法如下:

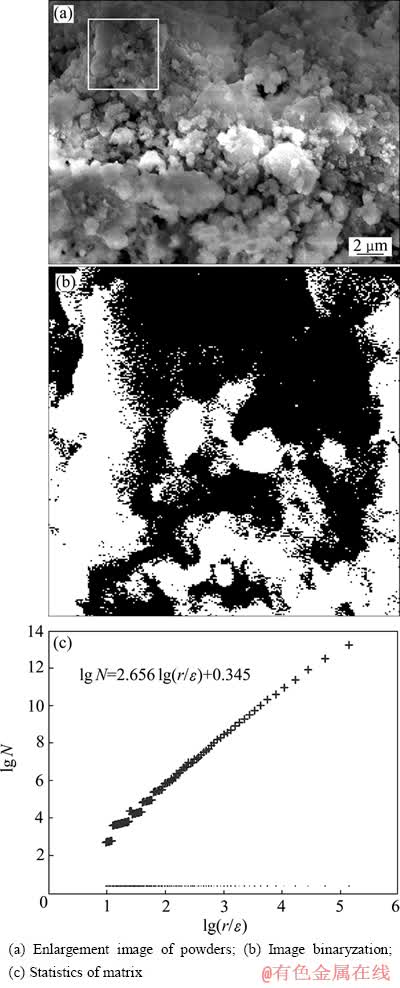

将废弃电路板多金属富集粉末(见表1)与NaOH、NaNO3按照质量比1:3.6:3混合,经500 ℃熔炼90 min,冰水急冷,熔炼产物球磨至粒度为100 μm左右,获得待浸出颗粒[19]。该颗粒扫描电镜图如图1所示。由图可知,此颗粒为类球形,表面凹凸不平,符合分形收缩核模型的使用范围。

表1 废弃电路板多金属富集粉末化学组成

Table 1 Chemical composition of metal enrichment from waste printed circuit boards (mass fraction, %)

图1 熔炼产物颗粒的SEM像

Fig. 1 SEM image of smelting product powder

将该颗粒表面放大,取其中512×512像素区域(图2(a)中白框内部分),利用Matlab软件进行二值化(见图2(b))及矩阵统计(见图2(c)),采用盒子分维数算法可得其分形维数D=2.656。已有实验结果表明,该浸出过程不存在固态产物层,则将维数D=2.656代入式(10)、(22)、(35)可得待拟合模型,如表2所示。

图2 颗粒分形维数的计算过程

Fig. 2 Computational process of particle fractal dimension

对熔炼产物颗粒在常温下水浸出过程进行实验研究,获得图3所示各金属浸出率曲线。由图3可知,Al、Zn浸出速率较快,在15 min左右时,已达到平衡;而Pb、Sn浸出率在30 min左右达到平衡,少量Cu在碱性溶液中以Cu(OH)42-离子形态存在。由于各金属在粉末中的分布不可能绝对均匀,且其本身性质之间存在差异,浸出率也存在一定的差异。取其中具有代表性且质量分数较大的Pb、Sn在0~30 min浸出率数据进行动力学拟合,如图4所示。

表2 分形修正模型与经典收缩核模型

Table 2 Fractal models and classical models

图3 25 ℃下各有价金属浸出率

Fig. 3 Leaching rates of valuable metals at 25 ℃ (Conditions: liquid-solid ratio 20, stirring rate 400 r/min)

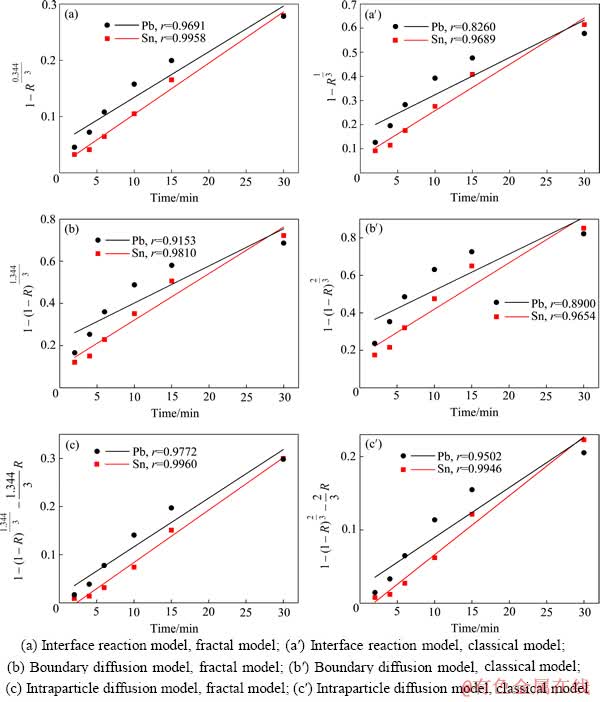

图4 分形模型与经典模型对Pb、Sn浸出过程动力学的拟合

Fig. 4 Kinetics fitting curves of Pb, Sn leaching process by fractal models and classical models

通过比较3种控制方式的拟合度、分形模型和经典模型,表明该浸出过程受内扩散控制。由图4可知,比较3种控制方式可看出,分形模型和经典模型的浸出过程受内扩散控制,而对于两模型对其中某一种控制方式的拟合而言,分形模型较经典收缩核模型的拟合度更高。因此,可判断本反应过程更加符合修正后的内扩散控制收缩核模型。

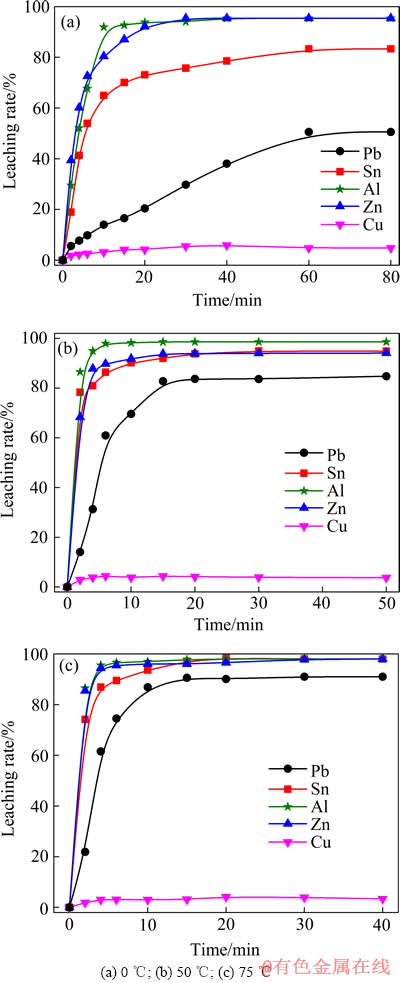

图5 温度和时间对有价金属浸出行为的影响

Fig. 5 Effects of temperature and time on leaching behavior of valuable metals

在此基础上,研究0、50和75 ℃各温度条件下时间对有价金属浸出行为的影响,实验结果如图5所示。由图5可知,随着浸出温度的升高,传质速度加快,反应达到平衡所需时间缩短,在0 ℃条件下,浸出反应在60 min左右反应达到平衡;而在50和75 ℃时,仅需15 min即可。同时,温度的升高提高了反应速率与反应平衡常数,各金属浸出速率及平衡态的浸出率随温度的升高逐渐升高,此影响对于Pb的浸出更为明显。

对Pb、Sn在(0 ℃, 2~60 min),(50 ℃, 2~15 min),(75 ℃, 2~15 min)各浸出条件下的浸出率进行拟合,计算结果表明,此3种条件下的浸出过程同样符合分形内扩散模型,如图6所示。

图6 内扩散模型不同温度下Pb和Sn浸出动力学曲线

Fig. 6 Leaching kinetics plots of intraparticle diffusion model under various temperatures

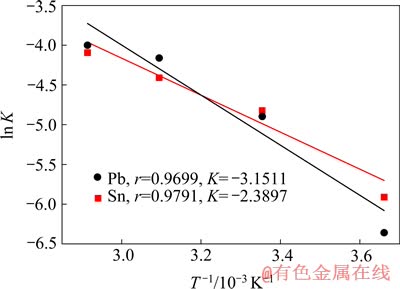

根据Arrhenius方程 ,将不同温度下ln K与T-1作图,如图7所示,可求得表观活化能ESn=19.87 kJ/mol,EPb=26.20 kJ/mol。由于元素本身性质差异,温度对Pb和Sn浸出率的影响程度不一致,通过两金属计算所得表观活化能有一定的差异,但均处于一般内扩散控制表观活化能8~30 kJ/mol范围[20],进一步验证了内扩散步骤对浸出过程的控制。同时,根据图7中直线在纵坐标上的截距可获得Pb、Sn浸出过程速率常数K(Pb)、K(Sn)与T的函数关系:

,将不同温度下ln K与T-1作图,如图7所示,可求得表观活化能ESn=19.87 kJ/mol,EPb=26.20 kJ/mol。由于元素本身性质差异,温度对Pb和Sn浸出率的影响程度不一致,通过两金属计算所得表观活化能有一定的差异,但均处于一般内扩散控制表观活化能8~30 kJ/mol范围[20],进一步验证了内扩散步骤对浸出过程的控制。同时,根据图7中直线在纵坐标上的截距可获得Pb、Sn浸出过程速率常数K(Pb)、K(Sn)与T的函数关系:

K(Pb)=234.09exp(-2.39×103/T) (37)

K(Sn)=16.78exp(-3.15×103/T) (38)

反应速率常数的温度系数是指温度每升高10 ℃,反应速率常数增加的倍数。对于扩散控制过程,反应速率常数的温度系数一般为1.0~1.6;对于化学反应控制过程,反应速率常数的温度系数一般为2[21]。由上述函数关系式可计算Pb、Sn浸出过程速率常数的温度系数分别为1.29 和1.40,再次验证此过程属于内 扩散控制。

图7 反应速率常数与温度的拟合曲线

Fig. 7 Natural logarithm of reaction rate constant versus reciprocal temperature

3 结论

1) 应用分形几何相关理论,推导了如下新的流固反应分形收缩核模型:界面反应控制模型, ;外扩散控制模型,

;外扩散控制模型, (有

(有

固态产物层生成), (无固态产物层生成);内扩散控制模型,

(无固态产物层生成);内扩散控制模型, 。

。

2) 当D=2时,各模型还原为经典收缩核模型,即经典收缩核模型是分形模型的特殊情况,分形收缩核模型较传统经典收缩核模型具有更强的适用性。

3) 采用所得模型对废弃电路板多金属富集粉末低温碱性熔炼产物水浸出动力学进行研究,此浸出过程更符合分形几何修正后的内扩散控制模型,其表观活化能及反应速率常数温度系数亦验证了该过程属于内扩散控制。

REFERENCES

[1] 陶东平. 流-固界面化学反应的分维模型[J]. 有色金属, 1994, 46(1): 51-53.

TAO Dong-ping. Fractal model of interfacial chemical reaction between fluid-solid[J]. Nonferrous Metals, 1994, 46(1): 51-53.

[2] 李后强, 程光钺. 分形与分维[M]. 成都: 四川教育出版社, 1990.

LI Hou-qiang, CHENG Guang-yue. Fractal geometry & fractal dimension[M]. Chengdu: Sichuan Education Press, 1990.

[3] MANDELBROT B B. The fractal geometry of nature[M]. New York: Henry Holt and Company, 1983.

[4] LESMOIR G N, ROOD W, EDNEY R. Introducing fractal geometry[M]. Michigan: Icon, 2000.

[5] BARNSLEY M F. The science of fractal images[M]. Michigan: Springer, 1988.

[6] BAIRD E. Alt.fractals: A visual guide to fractal geometry and design[M]. London: Chocolate Tree Books, 2011.

[7] 赵贺永, 李丽红, 曾桂忠, 刘予成. 铀矿浸出的分形动力学研究[J]. 采矿技术, 2013, 13(2): 31-32, 67.

ZHAO He-yong, LI Li-hong, ZENG Gui-zhong, LIU Yu-cheng. Study on the fractal kinetics of leaching process of uranium ore[J]. Mining Technology, 2013, 13(2): 31-32, 67.

[8] 曲 歌. 锶尾矿对环境的影响及回收锶盐研究[D]. 重庆: 重庆大学, 2008: 14-18.

QU Ge. Effect of strontium tailings on environment and preparation of strontium salts[D]. Chongqing: Chongqing University, 2008: 14-18.

[9] 黄成德, 张 昊, 郭鹤桐, 张 晶. 金属电沉积过程中分形研究[J]. 化学研究与应用, 1997, 9(1): 1-6.

HUANG Cheng-de, ZHANG Hao, GUO He-tong, ZHANG Jing. Fractal study on metal electro-deposition process[J]. Chemical Research and Application, 1997, 9(1): 1-6.

[10] 田宗军, 王桂峰, 黄因慧, 刘志东, 陈劲松. 金属镍电沉积中枝晶的分形生长[J]. 中国有色金属学报, 2009, 19(1): 167-173.

TIAN Zong-jun, WANG Gui-feng, HUANG Yin-hui, LIU Zhi-dong, CHEN Jin-song. Fractal growth of Ni dendrite in electrodeposition[J]. The Chinese Journal of Nonferrous Metals, 2009, 19 (1): 167-173.

[11] 陈国辉, 陈启元, 尹周澜, 陈金清, 刘吉波, 颜昌利. 铝酸钠溶液晶种分解过程中的分形动力学[J]. 中南工业大学学报: 自然科学版, 2002, 33(2): 157-159.

CHEN Guo-hui, CHEN Qi-yuan, YIN Zhou-lan, CHEN Jin-qing, LIU Ji-bo, YAN Chang-li. Spectral dimension during the precipitation of gibbsite from the seeded caustic aluminate solutions[J]. Journal of Central South University of Technology: Natural Science Edition, 2002, 33(2): 157-159.

[12] 张皓东, 谢 刚, 李荣兴, 陈书荣. 平行板阴极金属电沉积过程枝晶二维生长的计算机模拟[J]. 昆明理工大学学报, 2005, 30 (3): 31-34.

ZHANG Hao-dong, XIE Gang, LI Rong-xing, CHEN Shu-rong. Computer simulation of two-dimensiona1 dendritic crystal growth in metal electrodepositing with parallel plate as cathode[J]. Journal of Kunming University of Science and Technology, 2005, 30(3): 31-34.

[13] 赵中伟, 杨家红. 从分形几何学看机械活化对化学反应的加速效应[J]. 稀有金属与硬质合金, 1998, 16(1): 1-4.

ZHAO Zhong-wei, YANG Jia-hong. Accelaration effect of mechanical activation on chemical reaction in the light of fractal geometry[J]. Rare Metals and Cemented Carbides, 1998, 16(1): 1-4.

[14] ORHAN G. Leaching and cementation of heavy metals from electric arc furnace dust in alkaline medium[J]. Hydrometallurgy, 2005, 78(3): 236-245.

[15] XIAO Qing-gui, CHEN Yin, GAO Yi-ying, XU Hong-bin, ZHANG Yi. Leaching of silica from vanadium-bearing steel slag in sodium hydroxide solution[J]. Hydrometallurgy, 2010, 104 (2): 216-221.

[16] 隋丽丽, 翟玉春. 硫酸氢铵焙烧高钛渣的溶出动力学研究[J]. 材料导报, 2013, 27(9): 137-140.

SUI Li-li, ZHAI Yu-chun. Dissolving kinetics of roasted high titanium slag by ammonium hydrogen sulfate[J]. Materials Review, 2013, 27(9): 137-140.

[17] SUN Zhi, ZHANG Yi, ZHENG Shi-Li. A new method of potassium chromate production from chromite and KOH-KNO3-H2O binary submolten salt system[J]. AIChE Journal, 2009, 55(10): 2646-2656.

[18] 刘玉民, 齐 涛, 张 懿. KOH 亚熔盐法分解钛铁矿的动力学分析[J]. 中国有色金属学报, 2009, 19(6): 1142-1147.

LIU Yu-min, QI Tao, ZHANG Yi. Kinetics analysis of decomposition of ilmenite by KOH sub-molten salt method[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1142-1147.

[19] 郭学益, 刘静欣, 田庆华. 废弃电路板多金属粉末低温碱性熔炼过程的元素行为[J]. 中国有色金属学报, 2013, 23(6): 1757-1763.

GUO Xue-yi, LIU Jing-xin, TIAN Qing-hua. Elemental behavior of multi -component metal powders from waste printed circuit board during low -temperature alkaline smelting[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(6): 1757-1763.

[20] 李洪桂. 冶金原理[M]. 北京: 科学出版社, 2005.

LI Hong-gui. Metallurgical principles[M]. Beijing: Science Press, 2005.

[21] 郭学益, 李 栋, 田庆华, 石文堂. 硫酸熟化-焙烧法从镍红土矿中回收镍和钴动力学研究[J]. 中南大学学报: 自然科学版, 2012, 43(4): 1222-1226.

GUO Xue-yi, LI Dong, TIAN Qing-hua, SHI Wen-tang. Kinetics of sulfation-roasting of nickel laterite for recovery of nickel and cobalt[J]. Journal of Central South University: Science and Technology, 2012, 43(4): 1222-1226.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51074190,51234009);教育部博士点基金资助项目(20110162110049);科技部国际合作专项(2014DFA90520)

收稿日期:2014-06-30;修订日期:2014-10-30

通信作者:郭学益,教授,博士;电话:0731-88877863;E-mail: xyguo@csu.edu.cn

[1] 陶东平. 流-固界面化学反应的分维模型[J]. 有色金属, 1994, 46(1): 51-53.

[2] 李后强, 程光钺. 分形与分维[M]. 成都: 四川教育出版社, 1990.

[3] MANDELBROT B B. The fractal geometry of nature[M]. New York: Henry Holt and Company, 1983.

[4] LESMOIR G N, ROOD W, EDNEY R. Introducing fractal geometry[M]. Michigan: Icon, 2000.

[5] BARNSLEY M F. The science of fractal images[M]. Michigan: Springer, 1988.

[7] 赵贺永, 李丽红, 曾桂忠, 刘予成. 铀矿浸出的分形动力学研究[J]. 采矿技术, 2013, 13(2): 31-32, 67.

[8] 曲 歌. 锶尾矿对环境的影响及回收锶盐研究[D]. 重庆: 重庆大学, 2008: 14-18.

[9] 黄成德, 张 昊, 郭鹤桐, 张 晶. 金属电沉积过程中分形研究[J]. 化学研究与应用, 1997, 9(1): 1-6.

[10] 田宗军, 王桂峰, 黄因慧, 刘志东, 陈劲松. 金属镍电沉积中枝晶的分形生长[J]. 中国有色金属学报, 2009, 19(1): 167-173.

[11] 陈国辉, 陈启元, 尹周澜, 陈金清, 刘吉波, 颜昌利. 铝酸钠溶液晶种分解过程中的分形动力学[J]. 中南工业大学学报: 自然科学版, 2002, 33(2): 157-159.

[12] 张皓东, 谢 刚, 李荣兴, 陈书荣. 平行板阴极金属电沉积过程枝晶二维生长的计算机模拟[J]. 昆明理工大学学报, 2005, 30 (3): 31-34.

[13] 赵中伟, 杨家红. 从分形几何学看机械活化对化学反应的加速效应[J]. 稀有金属与硬质合金, 1998, 16(1): 1-4.

[16] 隋丽丽, 翟玉春. 硫酸氢铵焙烧高钛渣的溶出动力学研究[J]. 材料导报, 2013, 27(9): 137-140.

[18] 刘玉民, 齐 涛, 张 懿. KOH 亚熔盐法分解钛铁矿的动力学分析[J]. 中国有色金属学报, 2009, 19(6): 1142-1147.

[19] 郭学益, 刘静欣, 田庆华. 废弃电路板多金属粉末低温碱性熔炼过程的元素行为[J]. 中国有色金属学报, 2013, 23(6): 1757-1763.

[20] 李洪桂. 冶金原理[M]. 北京: 科学出版社, 2005.

LI Hong-gui. Metallurgical principles[M]. Beijing: Science Press, 2005.

[21] 郭学益, 李 栋, 田庆华, 石文堂. 硫酸熟化-焙烧法从镍红土矿中回收镍和钴动力学研究[J]. 中南大学学报: 自然科学版, 2012, 43(4): 1222-1226.