文章编号:1004-0609(2008)07-1336-06

固体透氧膜法制备金属铌

何 理,鲁雄刚,陈朝轶,李 谦,李重和,钟庆东

(上海大学 材料科学与工程学院,上海 200072)

摘 要:

采用固体透氧膜(SOM)法直接电解还原Nb2O5制备金属Nb。在CaCl2熔盐体系中,电解电压控制为3.2 V,以经过1 200 ℃预烧4 h成型的Nb2O5为阴极,氧化锆管内碳饱和的液态铜合金为阳极。研究电解时间分别为0.5、1、2和4 h以及不同温度下电解的特征规律和不同电解温度对阴极产物微结构的影响。结果表明:随着电解的进行,Nb2O5首先转变为Nb的一系列低价氧化物,进而才被还原成金属Nb;且随着实验温度的升高,电解速度相应加快,金属铌颗粒尺寸增大。与FFC法相比,SOM法具有更高的电解效率,1 150 ℃下的电解效率可达81.7%。

关键词:

中图分类号:TG 146.4;TF 111.52 文献标识码:A

Metal niobium by solid oxygen-ion membrane

HE Li, LU Xiong-gang, CHEN Chao-yi, LI Qian, LI Chong-he, ZHONG Qing-dong

(School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Abstract: Niobium was produced directly from Nb2O5 using solid oxygen-ion membrane (SOM). In molten flux CaCl2 system, electrolysis voltage is 3.2 V, Nb2O5 pellets preformed and sintered at 1 200 ℃ for 4 h and liquid metal saturated with carbon loaded in zirconia tube act as the cathode and anode, respectively. The electrochemical character of electrolytic process and the micro-structural features of the cathode pellets were studied at different temperatures for 0.5, 1, 2 and 4 h, respectively. The results show that Nb2O5 is transformed to a series of low value oxides firstly, and then proceed to the metal Nb with electrolysis. The electrode reaction rate and the grain of reduced metal increases with temperature increasing. SOM process has higher electrolysis efficiency comparing with FFC process. The electrolysis efficiency can be as high as 81.7%.

Key words: solid membrane; Nb2O5; Nb; electrochemistry; reduction

金属Nb具有熔点高、强度高、耐热、与人体亲和性好、抗腐蚀性强、中子俘获截面低等良好性能。Nb 用途广泛,在冶金工业、航空航天工业、电子工业、医疗器械、超导领域和原子能工业中得到广泛应用[1?2]。工业上生产金属铌主要采用碳热或铝热还原Nb2O5工艺,生产电热器用高纯铌粉多采用钠还原K2NbF7工艺[3?4],这些方法普遍存在工艺复杂、成本高、能耗大和污染严重的问题,使其发展及应用受到限制。因此,研究者们也致力于该金属新工艺的开 发[5?6]。2000年,出现了一种新颖的由氧化物直接制备金属的FFC剑桥工艺,国内外的学者利用此方法,已经制备出了金属钛、钽、铬、铌[7?10]。但该方法也存在一些问题:电解过程中电解电压须进行严格的控制以避免熔盐介质被电解;电解时有副反应发生,这会降低电解的电流效率,增加电解的时间;石墨棒阳极容易烧损,这将使整个反应过程处于不稳定的状态。

固体透氧膜(SOM)法作为一种新颖的短流程冶金方法,在实验室已成功用于金属钽、钛和镁 [11?13]的制备。本文作者对SOM法直接电解还原Nb2O5制备金属铌进行了实验研究,考察了电解还原过程和不同电解温度对阴极产物的影响,并与FFC方法进行了相应的 对比。

1 实验

SOM法由金属氧化物直接制备金属的原理在文献[6, 11]中有详细阐述, 其为通过电化学的方法将氧化物中的氧直接脱除而实现金属氧化物的还原。待还原金属氧化物可根据不同工艺制备为电解系统的阴极,电解过程中,氧化物阴极中的氧离化进入熔盐,金属离子获得电子形成金属或低价金属离子;O2?通过熔盐传递至阳极,在阳极失去电子。

与FFC法电解系统的阳极与阴极被置于同一熔盐体系不同,SOM法使用了具有氧离子选择性的固体透氧膜将阳极和阴极隔离开,最终只有氧离子能参与阳极反应。在与FFC法同样的熔盐体系下,SOM法可在更高的电解电压下进行工作,从而可获得更大的电解反应速度,提高工作效率同时避免副反应的发生。

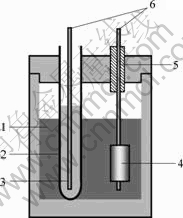

以液体石蜡为粘结剂,将Nb2O5细粉(化学纯,含量不小于98%)压片,在1 200 ℃下烧结4 h后制成圆柱片阴极(直径为20 mm,厚为3 mm,质量约为3 g),阳极为氧化锆管内碳饱和的铜合金,熔盐电解质为CaCl2(化学纯,含量不小于99%)。电解池装置如图1所示。固体透氧膜为本实验室自制的氧化钇部分稳定的氧化锆管,其规格为d 15 mm×120 mm。

图1 电解实验装置图

Fig.1 Schematic diagram of reactor electrolytic cell arrangements: 1—Molten electrolyte; 2—Solid oxygen-ion membrane; 3— Copper alloy liquid; 4—Nb2O5; 5—Alumina separator; 6—Molybdenum rod

实验在高纯氩气的保护下进行,系统升温到设定的目标且稳定后,在两电极间施加恒定电压开始电解,每隔5 min记录系统电流值。本研究电解电压为3.2 V,电解时间为4 h,实验进行的温度分别为950、1 050和1 150 ℃。电解结束后,阴极试样经酸洗(稀盐酸)、蒸馏水水洗及干燥处理后进行检测。

实验采用FP93程序温控仪进行高温炉控温;YB1720A型可调式直流稳压电源施加电压;记录用3086型X—Y记录仪。采用氧化?称取质量法,即称取阴极在550 ℃的空气中氧化10 h前后的质量差,差值为还原后的阴极产物中铌氧化所需的氧量。利用日本理学D/max22500PC 型X射线衍射仪分析电解后阴极片的相结构,用JSM?6700F型扫描电子显微镜观察阴极片的显微结构和形貌。

2 结果与分析

2.1 不同电解时间的阴极产物分析

为研究SOM法用于Nb2O5电解脱氧的过程,在电解温度及电压分别为1 150 ℃和3.2 V的条件下,针对电解时间0.5、1、2和4 h的实验条件下进行了系列实验。将实验得到的阴极制粉进行XRD分析,结果如图2所示。

图2 不同电解还原时间样品的XRD谱

Fig.2 XRD patterns of sample reduced for different times

研究证明,Nb2O5首先转变为Nb的一系列低价氧化物,进而被还原成金属Nb。在电解还原的初始阶段,阴极上有少量的铌钙氧化物生成,反应初始阶段脱氧的速度较快;电解还原2h后,阴极的XRD谱中除了铌和铌的低价氧化物外,已经没有铌钙氧化物的衍射峰;电解还原4 h后,XRD结果显示只有金属Nb的衍射峰,电解反应完全。

利用FFC法由Nb2O5制备金属铌,初始阶段在阳极上会有大量的O2(g)生成,从而致使反应(1)的发生,使得熔盐中(CaO)的含量增加:

![]()

生成的(CaO)将与Nb2O5或Nb的低价氧化物发生反应生成CaNb2O6、Ca3Nb2O8和Ca0.95Nb3O6等中间产物,因此,O2(g)大量的生成将增加铌钙氧化物的产生。研究[10]发现,铌钙氧化物的再脱氧过程较为困难,虽然有研究[14]认为铌钙氧化物可通过增加电解时间最终还原为金属,但这会消耗大量的电能,从而使整个电解过程的电流效率降低。

使用SOM法电解Nb2O5制备金属Nb时,在阴极发生离子化的氧离子,将通过固体透氧膜,最终与铜合金液中的石墨发生反应。由于阳极和熔盐被固体透氧膜隔离,熔盐/固体透氧膜界面上无O2(g)生成,这将使反应(1)不会发生,从而抑止了铌钙氧化物在阴极中的生成。文献[14]报道,FFC法电解还原Nb2O5,质量约为1 g的阴极电解6~8 h电极反应主要是Nb-O固溶体的脱氧,但本研究采用SOM方法,3.04 g的Nb2O5阴极在1150℃的电解温度下,Nb的氧化物以及Nb-O固溶体的脱氧在4 h内已经完成,这表明SOM法可明显加快电解还原的速度,增大脱氧的效率。

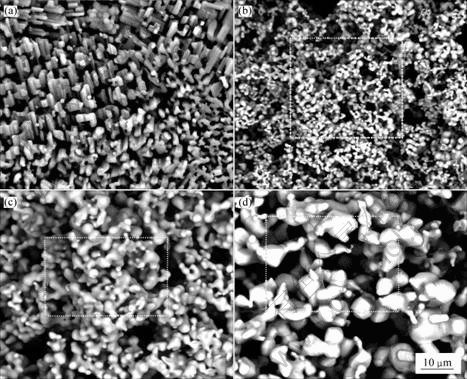

2.2 电解温度对样品形貌及脱氧的影响

由文献[10]发现,在850 ℃下电解24 h后,电极颗粒的大小与烧结后阴极颗粒相比变化不大,颗粒稍微有些疏松。但CHEN等[15]研究发现,电解还原为放热反应,金属颗粒经烧结后会聚集长大。

本研究分别在电解电压为3.2 V,实验温度分别为 950,1 050和1 150 ℃温度下电解4 h后发现,不同的电解温度对电解后阴极片颗粒的形貌有明显的影响,实验结果与利用SOM法制备金属钽的情况相似[16]。

图3所示为Nb2O5原始电极和不同电解温度下横截面的SEM像。图3(a)所示为Nb2O5粉末压制成型、烧结后的形貌。由图3可看出,当电解温度为950 ℃时,相对于烧结后的阴极,颗粒尺寸有所变小,颗粒较致密,空隙多而密,背散射照片上除了白色相外,还有一些颜色较暗的区域(见图3(b));当电解温度为 1 050 ℃时,试样多为球形颗粒,颗粒较电解前有所长大,结构更为致密,颗粒间接触面较大,出现了较大的空隙,分析认为是氧化物转变为金属颗粒体积收缩所致(见图3(c));当电解温度为1 150 ℃时,铌颗粒聚集长大更为明显,小颗粒有熔化进入大颗粒的趋势,由于大颗粒在熔盐内较长时间的烧结已开始显现出多边形形貌,大颗粒间出现了更多大的空隙(见图3(d))。

图3 Nb2O5原始电极和不同温度下电解4 h电极的SEM像

Fig.3 SEM images of cross sections of Nb2O5 pellets before(a) and after electrolysis at 950(b), 1 050(c) and 1 150 ℃(d) for 4 h

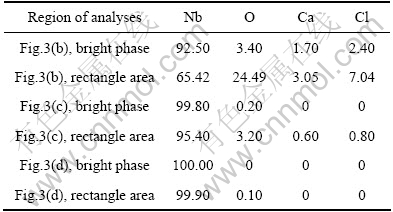

阴极产物断面的能谱分析显示:当电解温度为950 ℃时,白色相的氧含量较高,约为3.40%,长方形区域能谱分析氧含量达到24.49%,其中Nb和O的摩尔比约为2.7?1,Ca和Cl的摩尔比约为1?2,这表明脱氧反应不完全,阴极中有少量的熔盐存在,考虑到Ca和Cl的摩尔比,阴极片内已经没有铌钙化合物的存在(见图3(b));随着电解温度升高,产物中氧含量进一步降低,当电解温度为1 050 ℃时,白色相氧含量低于0.20%,长方形区域能谱分析氧含量为3.20%,阴极片中还有少量铌的低价氧化物和Nb-O固溶体存在(见图3(c));当电解温度为1 150 ℃时,白色相为100%的金属铌,图中长方形区域能谱分析氧含量低于0.10%(见图3(d))。能谱分析结果如表1所列。

表1 不同电解温度时阴极试样的能谱分析结果

Table 1 EDX results of cathode at different electrolysis temperatures (mole fraction, %)

图4所示为不同电解温度下产物的XRD谱。由图4可见,经950 ℃电解4 h后,产物中既有NbO的衍射峰,还有少量NbO2、NbO1.1和NbO0.7的衍射峰,这说明电解反应不彻底,与能谱分析结果相符合;经1 050 ℃电解后,产物中除了金属Nb的衍射峰之外,还有少量NbO的衍射峰;经1 150 ℃电解后,产物中只有金属Nb的衍射峰,未见其它杂质峰。从XRD研究谱中可发现,电解反应后期,阴极内没有发现铌钙化合物的衍射峰,结合前面的分析,本研究认为SOM法能很好地控制铌钙化合物生成,减少电解过程副反应的发生。低温时反应不彻底,这是由于在较低温度时会形成颗粒细小、结构致密的金属产物,O2?在晶粒内的扩散系数较小,加之熔盐在低温的粘度较大,其渗入阴极内部较困难。同时低温下,透氧膜的氧离子传导率也受到一定的制约,以上诸多因素将导致阴极内部氧化物的脱氧过程减缓。因此,低温脱氧反应需较长时间,阴极才能被完全还原。当温度为1 150 ℃时,电解反应可在4 h内完成,且实验效果较为理想,故电解温度对还原反应的进行有较大的影响。

图4 不同电解温度下电解4 h阴极物相的XRD谱

Fig.4 XRD patterns of products electrolyzed at different temperatures for 4 h

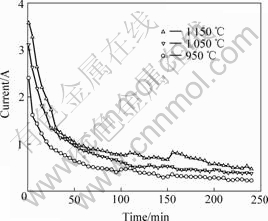

2.3 电解反应的电化学特征分析

图5所示为电解电压为3.2 V,电解温度分别为950、1 050和1 150 ℃时,电流随时间变化的曲线。图中实验数据表现出以下的变化规律:回路电流随实验温度的升高而增大;电解初始阶段电流较大,电流值衰减较快;电解大约1 h后,电流衰减减慢,整个电解过程电流的波动较小。

图5 电解还原过程的电流变化

Fig.5 Changes of current during electrolysis process

与FFC法电脱氧制备金属铌[10, 14]相比,SOM法更易获得较大的电解电流。这主要是由于固体透氧膜的存在使得参与阳极反应的只有O2?,研究可以在较高的电解电压下进行而没有副反应的影响。同时,阴极采用外部缠绕方式制作,电极丝与阴极片的接触面积较大,反应源较多,阴极的脱氧速度较快,而回路中的电流是由于O2?的定向传递而产生,因此本方法的电流较大。本研究电解中后期,由于氧化物中铌的价态降低,其理论分解电压增大。在恒定的电解电位

下,随着电解的进行,铌的高价氧化物被还原为系列低价氧化物,O2?的电离速度将会变慢;同时相对于阴极的表面,O2?从阴极的内部扩散到熔盐的速度变慢,因此电流较小且衰减缓慢。

根据法拉第定律,经950 ℃电解4 h所消耗的电量为2.8 A?h,理论上电解脱除氧的量应为52.2 mmol,通过对研究后所获得的阴极试样进行氧化?称取质量法分析,实际上从Nb2O5片中电解脱除的氧量为41.1 mmol,故可知实验条件下的电流效率为78.8%, 同样方法所获得的1 150 ℃温度下的电流效率为81.7%。

3 结论

1) 利用SOM法在1 150 ℃的CaCl2熔盐体系中,当电解电压为3.2 V,电解时间为4 h时,可直接由Nb2O5制备出金属铌。

2) 电解温度对还原的速度和还原后的阴极形貌有重要的影响,当温度为1 150 ℃,电解时间为4 h时,阴极能被充分还原,阴极颗粒也随着电解温度的增加而变大。

3) 固体透氧膜的使用可以减少副反应的发生,增大电解的电流效率,加快还原Nb2O5的速度,1 150 ℃下的电流效率可达81.7%。

[1] 何季麟. 钽铌工业的进步与展望[J]. 稀有金属, 2003, 27(1): 23?27.

HE Ji-lin. Progress and prospect of tantalum & niobium industry[J]. Chinese Journal of Rare Metals, 2003, 27(1): 23?27.

[2] 屈乃琴, 陈久录. 铌的应用现状与展望[J]. 世界有色金属, 1998, 11: 16?19.

QU Nai-qin, CHEN Jiu-lu. Actuality and prospect of application of niobium[J]. National Nonferrous Metal, 1998, 11: 16?19.

[3] KAMAT G R, GUPTA C K. Open aluminothermic reduction of columbium (Nb) pentoxide and purification of the reduced metal[J]. Matel Trans, 1971, 2: 2817?2823.

[4] 何季麟, 张宗国, 徐忠亭. 中国钽铌湿法冶金[J]. 稀有金属材料与工程, 1998, 27(1): 9?14.

HE Ji-lin, ZHANG Zong-guo, XU Zhong-ting. Hydro- metallurgical extraction of Ta & Nb in China[J]. Rare Metal Materials and Engineering, 1998, 27(1): 9?14.

[5] FRAY D J, FARTHING T W, CHEN Z. Removal of oxygen from metal oxides and solid solution by electrolysis in a fused salt. UK International Patent PCT/GB99/01781[P]. 1998?06?05.

[6] 鲁雄刚, 周国治, 丁伟中, 蒋国昌, 徐匡迪. 带电粒子流控制技术在冶金过程中的应用及前景[J]. 钢铁研究学报, 2003, 15(5): 69?73.

LU Xiong-gang, ZHOU Guo-zhi, DING Wei-zhong, JANG Guo-chang, XU Kuang-di. Application and prospect of control technologies for electrified particles in metallurgical process[J]. Journal of Iron and Steel Research, 2003, 15(5): 69?73.

[7] GORDO E, CHEN G Z, FRAY D J. Toward optimization of electrolytic reduction of solid chromium oxide to chromium powder in molten chloride salts[J]. Electrochimica Acta, 2004, 49(13): 2195?2208.

[8] CHEN G Z, FRAY D J, FARTHING T W. Direct electrochemical reduction of titanium dioxide to titanium in molten calcium chloride[J]. Nature, 2000, 407(21): 361?363.

[9] 胡小锋, 许 茜. CaCl2-NaCl熔盐电脱氧法制备金属Ta[J]. 金属学报, 2006, 42(3): 285?289.

HU Xiao-feng, XU Qian. Preparation of tantalum by electro-deoxidation in a CaCl2-NaCl melt[J]. Acta Metallurgica Sinica, 2006, 42(3): 285?289.

[10] YAN X Y, FRAY D J. Production of niobium powder by direct electrochemical reduction of solid Nb2O5 in a eutectic CaCl2-NaCl melt[J]. Metallurgical and Materials Transactions B, 2002, 33(5): 685?693.

[11] 程红伟, 鲁雄刚, 李 谦, 刘建民, 丁伟中, 周国治. 固体透氧膜法制备金属钽[J]. 金属学报, 2006, 42(5): 500?504.

CHENG Hong-wei, LU Xiong-gang, LI Qian, LIU Jian-min, DING Wei-zhong, ZHOU Guo-zhi. Preparation of metal tantalum by solid oxygen-ion membrance[J]. Acta Metallurgical Sinica, 2006, 42(5): 500?504.

[12] 刘建民, 鲁雄刚, 李 谦, 陈朝轶, 程红伟, 周国治. SOM法还原TiO2制取金属钛的研究[C]//魏寿昆院士百岁寿辰纪念文集. 北京: 科学出版社, 2006: 292?298.

LIU Jian-min, LU Xiong-gang, LI Qian, CHEN Chao-yi, CHENG Hong-wei, ZHOU Guo-zhi. Solid oxide membrane process for titanium production directly from titanium oxide[C]//Collection of Essays in Commemoration of the 100th Birth of WEI Shou-kun Academicians. Beijing: Science Press, 2006: 292?298.

[13] KRISHNAN A, LU X, PAL U. Solid oxide membrane process for magnesium production directly from magnesium oxide[J]. Materials and Metallurgical Transactions B, 2005, 36(4): 463?473.

[14] 邓丽琴, 许 茜, 李 兵, 翟玉春, 黄振奇. 电脱氧法由Nb2O5直接制备金属铌[J]. 中国有色金属学报, 2005, 15(4): 541?545.

DENG Li-qin, XU Qian, LI Bing, ZHAI Yu-chun, HUANG Zhen-qi. Preparation of niobium by direct electrochemical reduction of solid Nb2O5[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(4): 541?545.

[15] CHEN G Z, GORDO E, FRAY D J. Direct electrolytic preparation of chromium powder[J]. Metallurgical and Materials Transactions B, 2004, 35(2): 223?233.

[16] 陈朝轶, 鲁雄刚, 李 谦, 程红伟, 刘建民, 周国治. Ta2O5直接制备金属钽的研究[J]. 稀有金属, 2007, 31(3): 306?310.

CHEN Chao-yi, LU Xiong-gang, LI Qian, CHENG Hong-wei, LIU Jian-min, ZHOU Guo-zhi. Tantalum production directly from Ta2O5[J]. Chinese Journal of Rare Metal, 2007, 31(3): 306?310.

基金项目:国家高技术研究发展计划资助项目(2006AA06Z124);国家自然科学基金资助项目(50774052);上海市优秀学科带头人计划资助项目(06XD14032)

收稿日期:2007-11-05;修订日期:2008-04-28

通讯作者:鲁雄刚,教授,博士;电话:021-56335768;E-mail: luxg@shu.edu.cn

摘 要:采用固体透氧膜(SOM)法直接电解还原Nb2O5制备金属Nb。在CaCl2熔盐体系中,电解电压控制为3.2 V,以经过1 200 ℃预烧4 h成型的Nb2O5为阴极,氧化锆管内碳饱和的液态铜合金为阳极。研究电解时间分别为0.5、1、2和4 h以及不同温度下电解的特征规律和不同电解温度对阴极产物微结构的影响。结果表明:随着电解的进行,Nb2O5首先转变为Nb的一系列低价氧化物,进而才被还原成金属Nb;且随着实验温度的升高,电解速度相应加快,金属铌颗粒尺寸增大。与FFC法相比,SOM法具有更高的电解效率,1 150 ℃下的电解效率可达81.7%。