文章编号:1004-0609(2013)11-3015-09

2024变形铝合金半固态浆料在连续冷却和保温过程中的组织演变

李元东1, 2,刘兴海1,李艳磊1,索江龙1,周宏伟1,张心龙1

(1. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;

2. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

摘 要:

采用液淬法研究2024变形铝合金半固态浆料在连续冷却和不同温度保温过程中的组织演变。结果表明:在连续冷却过程中,浆料固相率、初生固相颗粒尺寸及形状因子均随温度降低而连续增大;不同温度保温时,浆料固相率在对应值作微小波动,初生固相颗粒尺寸连续增大,形状因子先减小后增大,最后减小到1.3~1.4之间。连续冷却前期浆料固相率的增加主要受固相颗粒的析出控制,而后期主要由固相颗粒的长大控制。保温过程中浆料组织演变可分为聚集组织分解、颗粒合并粗化和颗粒熟化3个阶段,初生固相颗粒的长大规律符合动力学方程 。

。

关键词:

2024 变形铝合金;半固态;浆料;连续冷却;保温;组织演变;

中图分类号:TG146.2 文献标志码:A

Microstructure evolutions of semisolid slurry of 2024 wrought aluminum alloy during continuous cooling and isothermal holding

LI Yuan-dong1, 2, LIU Xing-hai1, LI Yan-lei1, SUO Jiang-long1, ZHOU Hong-wei1, ZHANG Xin-long1

(1. State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials, Lanzhou University of Technology, Lanzhou 730050, China;

2. Key Laboratory of Non-ferrous Metal Alloys and Processing, Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: The microstructure evolutions of 2024 wrought aluminum alloy slurry during continuous cooling and isothermal holding were investigated by a simple technique of water quenching. The results show that during the continuous cooling course, the solid fraction, average particle size and shape factor increase continuously with temperature decreasing. While during the isothermal holding stage, the solid fraction of the slurry fluctuates at the corresponding values, the particle size of the primary solid phase increases continuously, and the shape factor decreases firstly, then increases and finally decreases to a value between 1.3 and 1.4. The increase of solid fraction during continuous cooling is dominated mainly by the precipitation of solid-phase particles in the early stage, and by the growth of solid-phase particles at last. The evolution process of isothermal holding can be divided into three steps: disaggregation of the chain structure, mergence and coarsening, and the final ripening of primary particles. These primary solid particles grow by obeying the  kinetic law in the whole isothermal holding process.

kinetic law in the whole isothermal holding process.

Key words: 2024 wrought aluminum alloy; semi-solid; slurry; continuous cooling; isothermal holding; micro-structure evolution

变形铝合金广泛用于交通运输、航空航天、电子及包装等工业领域,一般以锻压和挤压等塑性成形工艺成形。塑性成形能得到高强度的零件,但设备复杂,功耗大,生产成本高,且受加工方法限制,难以获得形状复杂的零件。传统铸造工艺成本较低,且能成形形状复杂的零件。然而,变形铝合金凝固范围较宽,流动性差,采用铸造成形,易产生热裂、缩孔、缩松等缺陷,零件性能难以保证[1-2]。半固态成形是利用固液两相区温度的金属成形,结合了凝固加工和塑性加工的长处,成形温度低,变形抗力小,对成形设备要求降低,提高了模具寿命,零件成本随之降低;由于半固态成形过程中有一定的固相存在,减小了凝固收缩,因而减少了热裂缺陷的产生,且半固态金属比液态金属黏度大,成形过程中不易卷气,减少了缩松、缩孔和气孔等缺陷,零件可进行热处理和表面处理,零件的性能得到了保证[3]。半固态成形工艺有望实现在保证变形铝合金零件性能的前提下降低其生产成本。近年来有学者采用半固态触变成形工艺成形变形铝合金,得到了性能接近锻件水平的零件[4-6],也有学者对变形铝合金半固态坯料二次重熔过程中的组织演化规律进行了研究[7-9],为变形铝合金的触变成形提供了指导。与触变成形相比,流变成形无需进行坯料制备和坯料重熔,成本更低,随着各种流变成形工艺的发展,浆料的储存与运输等阻碍流变成形应用的问题在一定程度上得到了解决,流变成形重新受到人们的重视[10]。变形铝合金的流变成形也受到了学者们的关注。近年来,OH等[11]研究了A6061和A7075变形铝合金的电磁搅拌制备流变模锻浆料,并分析了制浆参数对浆料组织特点的影响。KIM等[12]研究了电磁搅拌制备A6061铝合金流变锻造浆料并分析了电磁搅拌工艺参数对零件性能的影响。CURLE等[13-14]研究了CSIR-RCS工艺制备2024、6082 和7075 铝合金浆 料,并进行流变压铸,也得到了性能接近相同材料锻件水平的零件,他们也研究了相同制浆工艺下加Ti 细化的7075铝合金的流变压铸。<IMG src="/web/fileinfo/upload/magazine/12381/305384/lu.jpg" onload="if(this.width>650){this.height=this.height*650/this.width;this.width=650;}">等[15]利用超生波振动工艺制备5052铝合金浆料,研究了该合金重力浇注和高压压铸,分析了零件的微观组织和性能。GUO等 [16-18]对LSPSF工艺制备7075和2024浆料及其流变挤压成形零件的机械性能进行了较全面的研究。GUAN等[19-21]采用带振动的倾斜板制浆进行流变挤压和流变轧制成功制备了A2017、6201等变形铝合金管、带材和型材。李楠等[22]研究了7075铝合金的流变挤压铸造,也得到了组织致密无微观气孔,抗拉强度接近锻件水平的工件。

目前的研究证实了采用半固态流变成形工艺能获得性能优良的变形铝合金零件。变形铝合金流变成形的研究主要集中在零件的微观组织和力学性能方面,制浆过程中浆料的组织演变规律却尚未受到关注,而流变成形零件的组织与性能很大程度上取决于半固态浆料的组织,因此,很有必要研究变形铝合金浆料组织演变规律,为其浆料的高效制备奠定基础。在前期研究的基础[23-24]上,本文作者采用自孕育法(Self-inoculation Method,SIM)制备2024变形铝合金浆料,研究浆料在连续冷却和不同温度保温过程中组织演变规律,为2024变形合金的浆料的制备提供理论与工艺依据,以促进变形铝合金的半固态流变成形的发展。

1 实验

以工业纯铝(质量分数为99.95%)、纯镁(质量分数为99.99%)、Al-50%Cu(质量分数)中间合金为原料,在SG-7.5-10型坩埚电阻炉中进行合金熔炼,合金成分分析见表1。差示扫描量热分析(DSC)确定合金液相线温度固相线温度分别为636.2和490.5 ℃。

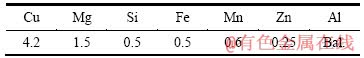

表1 2024合金的化学成分

Table 1 Composition of 2024 alloy (mass fraction, %)

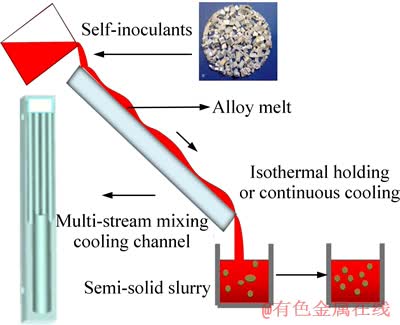

实验前期对石墨坩埚和不锈钢浆料收集器喷刷ZnO涂料,烘干后预热。在SG2-7.5-10型坩埚电阻炉中每次熔炼1 000 g合金,熔体温度达到750~760 ℃时,用质量分数为1.5%的C2Cl6(六氯乙烷)精炼后扒渣,静置冷却至720 ℃待用。采用自孕育法工艺制备半固态浆料[23],自孕育剂颗粒成分与目标合金相同,大小为5 mm×5 mm×5 mm的立方颗粒,用量为熔体质量的5%,四流股导流器长度为600 mm,倾斜角度为45°,工艺示意图如图1所示。主要操作过程如下:1) 向盛有720 ℃金属液的坩埚中加入的自孕育剂颗粒并迅速搅拌均匀;2) 将按步骤1处理过的金属液浇入带四流槽的导流器上,并在导流器下方用预热过的坩埚收集金属液;3) 对浆料进行连续冷却或等温保温。

连续冷却在室温下进行,采用自行设计温度采集设备采集温度,采集间隔为200 ms。等温保温在SX2-4-10型箱式电阻炉中进行,由 KSG-12-12型温度控制器控制温度,温度偏差±1 ℃。用预热过的石英管抽取适量的合金溶液,并连同石英管迅速水淬,破碎石英管后得到试样,石英管直径为10 mm。在本实验中,分别对导流器入口处(约690 ℃),导流器出口处(约645 ℃),连续冷却到635、630、 625、 620和615 ℃,分别对在635、625和615 ℃保温3、5、10和30 min的浆料进行取样,得到不同状态下的浆料组织。为作对比,本实验中也对2024铝合金进行了金属型浇注并取样。

对试样进行截取,抛光,腐蚀(腐蚀液成分为1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)后,用MEF-3型卧式金相显微镜观察其组织形貌,采用 Image-Pro Plus5.0 软件进行固相率、平均颗粒直径、形状因子的测定。评定判据如下:

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

式中:fs为固相率;Ai为颗粒截面积;AT为所分析区域的总面积;N为所分析区域内的颗粒数目;D为颗粒直径;Pi为初生相颗粒截面等面积圆周长;Fi为颗粒形状因子;F为颗粒形状因子平均值,其大小越接近于1,颗粒越圆整。

图1 自孕育铸造法工艺示意图

Fig. 1 Schematic of self-inoculation method(SIM)

2 结果和讨论

2.1 颗粒晶形成

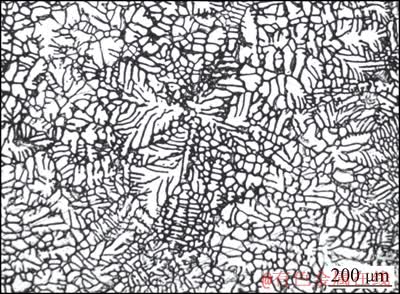

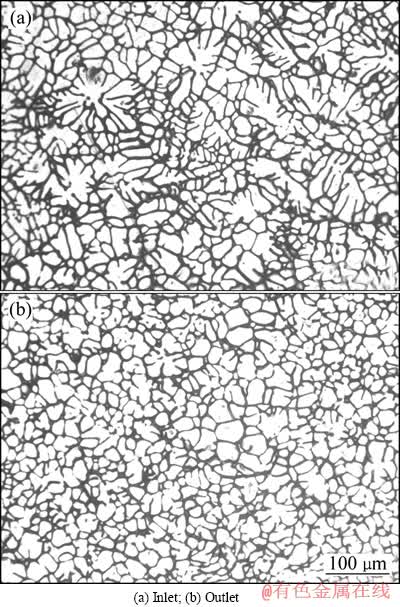

传统金属型浇注的2024变形铝合金的初生α(Al)为粗大树枝晶组织(见图2)。加入自孕育剂颗粒后粗大树枝晶细化成等轴晶或蔷薇状晶同时熔体中产生了大量细小的不规则颗粒状晶(见图3(a))。熔体流经导流 器后,树枝晶完全消失,产生了少量等轴晶和大量细小的不规则颗粒状晶(见图3(b))。

图2 2024铝合金金属型铸态组织

Fig. 2 As-cast microstructure of 2024 wrought aluminum alloy poured at 720 ℃

图3 导流器入口处与出口处2024变形铝合金浆料水淬组织

Fig. 3 Water quenched microstructures of 2024 wrought aluminum alloy slurry of multi-stream mixing cooling channel

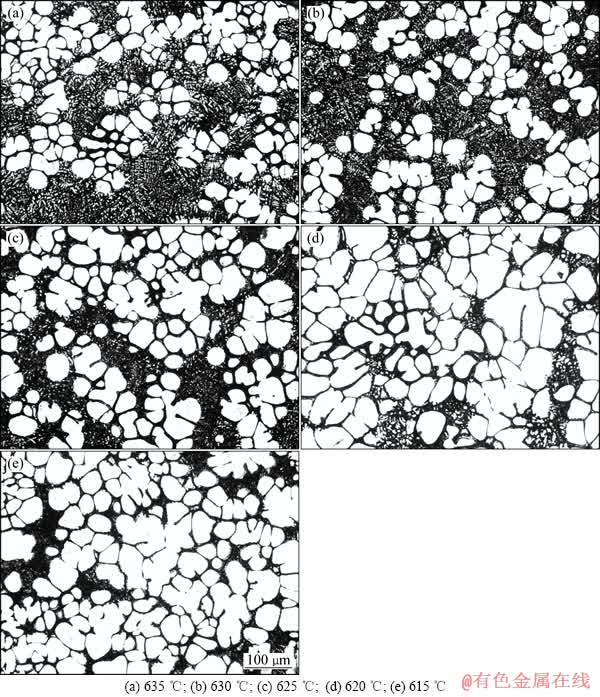

图4 2024铝合金浆料连续冷却过程组织演变

Fig. 4 Microstructure evolution of 2024 wrought aluminum alloy during continuous cooling

将与合金熔体成分完全相同的室温状态下的自孕育剂颗粒加入到720 ℃的熔体中,熔体内产生较大的温度起伏,局部激冷大量形核,树枝晶形成和长大受到抑制。另外,高温熔体中自孕育剂颗粒中共晶组织首先熔化,较短时间内初生固相颗粒没有熔化或部分熔化,逐渐被释放到熔体中,起到遗传因子的作用,促进了球状晶颗粒的形成。处理过的熔体流经导流器,借助导流器内壁的非自发形核基底作用,形成大量细小的激冷晶,经过熔体对流冲刷,激冷晶进入熔体形成大量的游离晶,大大增加了熔体中的晶核密度。熔体中残余的树枝晶和蔷薇状晶也在对流冲刷过程中得到进一步细化直至消除。

加入自孕育剂颗粒,熔体中产生温度起伏,局部大量形核,树枝晶的形成和长大受到抑制。流经四流股导流器,熔体中晶核数量进一步增加,晶核分布区域均匀。得到了晶核密度高,分布均匀的近液相线温度的2024合金熔体(见图3(b))。这为后续的连续冷却或等温保温过程中初生固相颗粒的近球形生长和均匀分布奠定了基础。

2.2 连续冷却过程浆料组织演变

导流器出口处温度(约为645 ℃)稍高于液相线温度(636.2 ℃)。室温下对其静置连续冷却,分别对635、630、625、620和615 ℃的浆料进行水淬取样。对试样显微组织观察可以看到,冷却到635 ℃时,浆料中颗粒状初生α(Al)固相在液相中聚集分布(见图4(a));冷却到630 ℃时初生固相颗粒尺寸有轻微增大,但分布比较均匀(见图4(b));继续降温到625 ℃时,初生相颗粒尺寸明显增大,有较明显的合并长大趋势(见图4(c));冷却到620 ℃后,浆料固相率很高,初生固相颗粒尺寸较大,外形不规则,颗粒间发生了合并粗化(见图4(d));进一步降温到615 ℃时,浆料中固相颗粒粘连合并严重,尺寸很大,形貌不规则,但其边缘比较圆滑(见图4(e)),可见合并粗化后的颗粒开始发生熟化。由图4可以看到,连续冷却是一个初生相颗粒长大,同时细小球状晶不断析出的过程,浆料中初生固相颗粒尺寸差别较大,浆料组织较差。

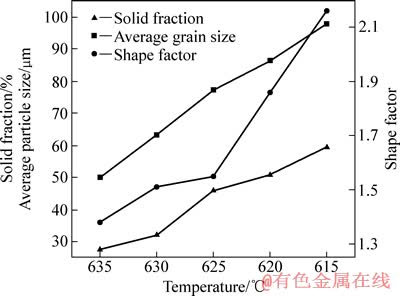

图5 连续冷却过程浆料固相率、初生固相颗粒尺寸和形状因子随温度变化曲线

Fig. 5 Plot of solid fraction, average grain size, shape factor as function of temperature during continuous cooling stages

由连续冷却过程浆料组织的颗粒尺寸、形状因子、固相率随温度变化曲线(见图5)可以看到,浆料固相率、初生固相颗粒平均尺寸和形状因子随温度降低连续增大,固相率由635 ℃时的27.34%增加到615 ℃时的57.22%,初生固相平均颗粒尺寸由49.49 μm增加到97.66 μm,形状因子由1.38增大到2.16。值得注意的是,在630~625 ℃温度区间内,浆料固相率急剧增加,形状因子增加幅度较小,冷却到625 ℃以后,固相率增长速率减小,而形状因子却急剧增加。这可能是因为在630~625 ℃温度区间内新析出的细小球状晶颗粒较多,先析出的固相颗粒粗化却不明显,以致固相率增加较快而浆料的形状因子增加较慢,降温到625 ℃以后,浆料中固相颗粒粗化明显,因而形状因子急剧增加。由此可见,在连续冷却前期,主要是初生相颗粒的析出导致浆料固相率的增加,而在连续冷却后期,固相颗粒的长大则成为固相率的增加的主要因素。

连续冷却过程中,浆料组织变化很快(空气中浆料的冷却速率约为0.2 ℃/s,由635 ℃降温到615 ℃耗时不到2 min),水淬法取样操作难于控制,再加上水淬法精度有限[25],本实验只能反映浆料组织的大致演变过程,因此,在此不对连续冷却组织演变规律作详细分析。

2.3 等温保温过程浆料组织演变

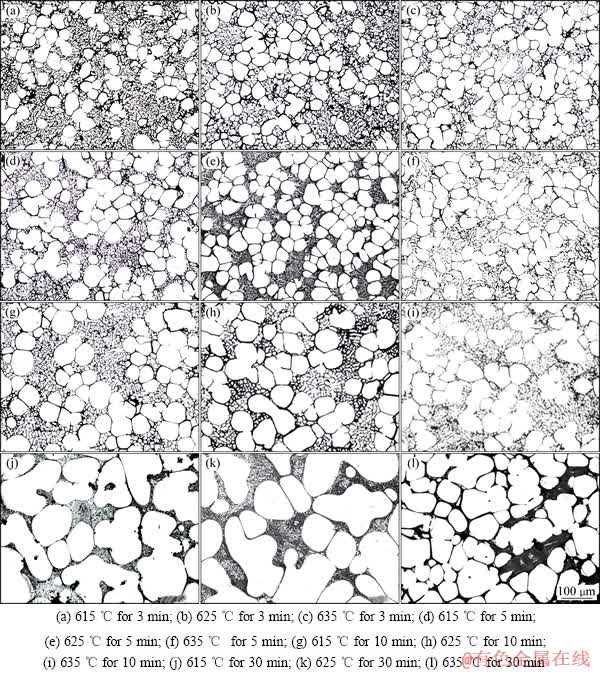

由图6可以看到,保温3 min时,连续冷却对浆料组织的影响尚未完全消除,初生固相颗粒呈聚集状态(见图6(a)~(c));保温5 min后聚集体分解,初生固相颗粒在熔体中均匀分布(见图6(d)~(f));保温10 min时浆料中初生固相颗粒尺寸明显增大,单位面积颗粒数量减少(见图6(g)~(i));保温时间延长到30 min时,颗粒间合并粗化严重,浆料中主要是一些尺寸较大,形状不规则但边缘光滑的大颗粒(见图6(j)~(l))。在635 ℃保温时,浆料固相率较低,初生固相颗粒始终处于小范围聚集状态,保温30 min后,较大尺寸的颗粒中有包裹液相现象。在625 ℃保温时,初生固相颗粒较为圆整,在液相中分布均匀,保温5 min之后颗粒形态变化较快。在615 ℃保温时,浆料固相率较高,局部位置固相颗粒较早地出现了合并粗化现象(见图6(f)),但保温后期熟化较慢,保温30min后其固相颗粒尺寸比在635和625 ℃保温相同时间的颗粒尺寸小,且颗粒边缘棱角明显,这可能是其熟化不如较高温度保温的浆料充分。

由图6也可以看到,2024变形铝合金半固态浆料保温过程大致经历3个阶段:第一阶段,连续冷却产生的聚集组织分解,此过程中聚集体中颗粒间的薄膜连接被熔化,颗粒彼此分离,在液相中逐渐分布均匀,如图6中不同温度保温3 min时固相颗粒呈链状的聚集状态,保温5 min后固相颗粒在浆料中均匀分布;第二阶段,初生固相颗粒合并粗化,此过程中颗粒间相互合并,颗粒尺寸增大,颗粒数量减少,颗粒组织形貌变差(见图6(g)~(i));第三阶段,颗粒的缓慢熟化,此过程中合并长大的颗粒间边界已经熔合,且颗粒边缘逐渐变圆整,熔体中尺寸较小的颗粒几乎完全消失(见图6(j)~(l))。由于浆料的组织演变是一个连续的过程,某阶段内可能几种机制同时进行(由图6中也可以看到,整个保温过程中都有大颗粒长大,小颗粒溶解的熟化现象),因此很难给出这3个阶段的确切分界,只能说在一个阶段内某种机制作用较为明显。

图6 2024变形铝合金浆料在不同温度的等温保温组织演变

Fig. 6 Microstructure evolutions of 2024 wrought aluminum alloy slurry during isothermal holding treatment at different temperatures

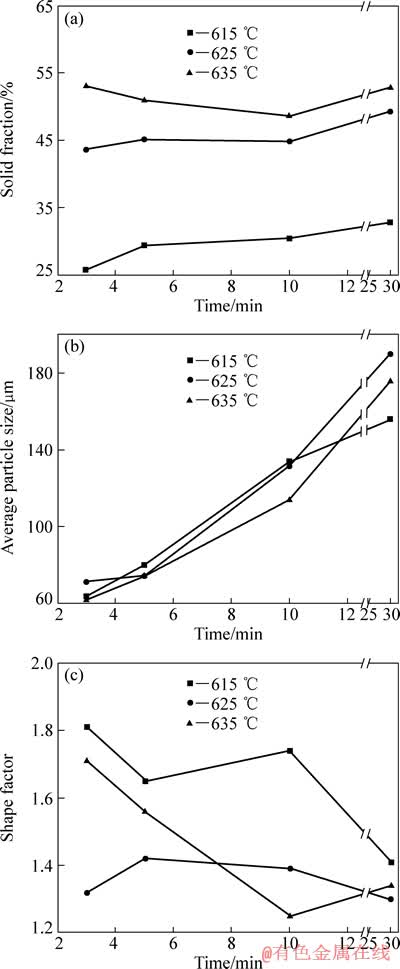

对等温保温浆料的组织进行定量分析,得到浆料固相率,初生固相颗粒尺寸和形状因子随保温时间的变化曲线,如图7所示。由图7可以看到,在不同温度下保温,浆料的固相率维持在对应的数值作微小变化,在635 ℃保温时浆料固相率为30%左右,在625 ℃等温保温时浆料固相率维持在45%左右,在615 ℃保温时浆料固相率则在50%左右波动(见图7(a))。需要说明的是,试样的固相率稍高于各温度下的理论固相率,这是由于水淬取样时浆料中的初生固相颗粒尺寸有一定的长大,这并不影响对浆料组织演变规律的分析。如图7(b)所示,等温保温过程中,初生固相颗粒尺寸是连续增大的。固相率不变,颗粒尺寸连续增大,颗粒数量必然减少,这是熟化作用导致浆料中小颗粒溶解消失,大颗粒粗化长大。从初生固相颗粒形状因子随保温时间变化曲线(见图7(c))可以看到,初生固相颗粒形状因子先减小后增大,最后逐渐减小到1.3~1.4之间;在625 ℃保温时,形状因子的减小过程可能发生在3 min之前,而在635 ℃保温时,颗粒形状因子的减小过程可能发生在30 min之后。在615 ℃保温时,浆料的初生固相颗粒形状因子较大,其组织形貌较差,这是由于保温温度较低,颗粒聚集体的薄膜连接不容易被熔化,颗粒分散困难,同时,此温度下浆料固相率较高,颗粒密度较大,浆料黏度也较大,颗粒运动能力弱,不易在液相中均匀分布。在635 ℃保温时,初生固相颗粒形状因子稍小于在615 ℃保温时的形状因子,但大于在625 ℃保温时的形状因子,此温度下保温浆料中始终存在一些小的聚集团。晶粒间的合并需要有一个好的错配度,形成小角度晶界和共格界面都能促使晶粒间的相互错配而发生合并生长[26]。当晶粒间存在小角度晶界且这小角度晶界满足γss<2γsl(γss为固/固界面能,γsl为固/液界面能)时[27],在固/液界面的表面张力作用下,相邻晶粒之间通过晶界迁移合并成一个晶粒,从而降低系统的界面能,以致颗粒间发生合并长大。晶体学取向相近的颗粒间更容易形成共格界面而相互合并生长来降低系统的能量,颗粒间便倾向于以聚集体的形式存在,若晶体学取向相差较大,即使颗粒相互接触也很难合并生长[28]。在635 ℃保温时,浆料中初生固相颗粒运动能力较强,有利于颗粒间错配度的调整,从而相互聚集。由此可见,温度较低时,浆料固相率较高,浆料黏度较大,颗粒运动能力较低,且颗粒密度较大,颗粒间互相接触挤压容易导致粘连而合并生长,初生固相颗粒难以分布均匀。温度较高时,颗粒运动能力大,颗粒间容易调整晶体学取向相互错配形成小角度晶界和形成共格界面,而容易形成聚集组织,固相颗粒在剩余液相中也不容易分布均匀。而在625 ℃保温时,由于温度适中,颗粒的运动能力不足以大到与其他颗粒相互错配而聚集,颗粒密度也不至于过大而导致颗粒间合并粘连,其初生固相颗粒能均匀地分布在液相中并保持球状晶形态生长,因而浆料组织较好。

图7 保温过程浆料固相率、初生固相颗粒尺寸和形状因子随时间变化曲线

Fig. 7 Change curves of solid fraction (a), average grain size (b), shape factor (c) as function of isothermal holding time

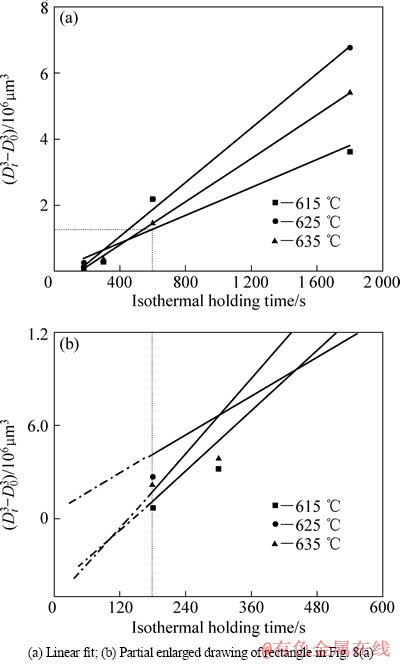

2.4 浆料保温过程中初生固相颗粒粗化动力学分析

由图7(b)中可以看到,浆料在不同温度下保温时,其初生固相颗粒尺寸近线性连续增长,这说明自孕育法制浆过程中浆料初生固相颗粒的生长可能是一个固相扩散引起的粗化过程。

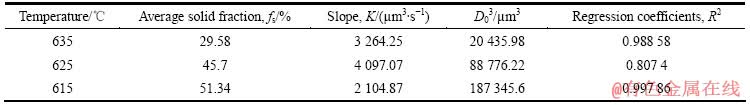

对于扩散控制的晶粒粗化,可以用以下动力学方程来描述[27]:

式中:D0为保温初始时刻的初生固相颗粒直径(本实验中取连续冷却组织的颗粒尺寸);Dt为时刻t(单位为s)的平均颗粒尺寸;K为粗化速率常数;n为粗化指数,通常取n=3[28-29]。对不同温度保温的浆料的初生固相颗粒尺寸相对于保温时间进行回归分析,得到浆料熟化因子K及回归系数R2,如表2所列,由表2可以看到,除了625 ℃保温时回归系数约为0.81外,635 ℃和615 ℃保温时回归系数均非常接近于1。这说明在635 ℃和615 ℃保温浆料中初生固相颗粒主要是一个粗化长大的过程,而625 ℃保温浆料中初生固相颗粒的生长规律较为复杂,可能并不是一个单纯的熟化过程。从回归线图(见图8(a))和粗化系数K可以看到,在625 ℃保温时初生固相颗粒粗化最快,在615 ℃保温时粗化最慢。这可能是由于615 ℃保温时,浆料黏度较大,溶质原子扩散能力有限,粗化速率最小;635 ℃保温时,浆料中液相较多,颗粒间距离较大,溶质扩散距离较长,故其粗化速率也并不大。

由于保温的前3 min内,浆料组织受连续冷却影响较大,本实验并没有对保温3 min内的浆料取样。

表2 2024铝合金浆料不同温度等温保温初生固相颗粒尺寸回归分析

Table 2 Linear fitting data of primary particles growth law of 2024 wrought aluminum alloy in isothermal holding stages

图8 保温过程中初生固相颗粒尺寸增长线性回归图

Fig. 8 Linear fitting of particles size of primary solid phase

对回归直线作外推分析(见图8(b)),可以看到在保温过程的前3 min内初生固相颗粒的长大规律:在615℃保温时,初生固相颗粒尺寸连续增大;在625和635 ℃保温过程中,初生固相颗粒发生了熔解(D3-D03 值小于零,颗粒直径D小于初始直径D0)。这也解释了图6中保温初期浆料中聚集组织的分解和初生固相颗粒逐渐在液相中均匀分布。

尽管625 ℃可能还不是最佳保温温度,但625 ℃保温浆料熟化速率快,制浆效率高,保温5 min时初生固相颗粒在浆料中分布均匀,颗粒尺寸为70 μm 左右,浆料固相率为45%左右(2024 流变成形浆料理想固相率为30%~50%,625 ℃理论固相率约为40%),完全能够满足工业流变成形在3~5 min 内获得初生颗粒细小圆整且分布均匀的浆料的要求。

3 结论

1) 采用自孕育法制备了2024变形铝合金浆料,在625 ℃保温3~5 min 时,浆料中的初生相颗粒圆整,在液相中分布均匀,平均颗粒尺寸为70 μm,适合用于流变成形。

2) 浆料在连续冷却过程中,较大的颗粒在长大同时较小的颗粒不断析出,浆料固相率,初生固相颗粒尺寸及形状因子连续增加。在连续冷却前期,主要是固相颗粒的析出引起浆料固相率的增加,而后期主要是固相颗粒的长大导致固相率增加。

3) 保温过程中浆料组织演变大致可分为:连续冷却的聚集组织分解、初生固相颗粒合并粗化以及颗粒的最终熟化3个阶段。随保温时间的延长,浆料固相率不变,初生固相颗粒尺寸连续增大,颗粒数量减少,形状因子先减小后增大,最后减小到1.3~1.4之间。

4) 等温保温过程中,初生固相颗粒的生长符合 动力学方程,625 ℃保温粗化速率最快,615 ℃保温时粗化速率最慢。在625和635 ℃保温的前3 min内,浆料中初生固相颗粒有一个熔解的过程,促使固相颗粒在液相中均匀分布。

动力学方程,625 ℃保温粗化速率最快,615 ℃保温时粗化速率最慢。在625和635 ℃保温的前3 min内,浆料中初生固相颗粒有一个熔解的过程,促使固相颗粒在液相中均匀分布。

REFERENCE

[1] KANG C G, SEO P K, JEON Y P. Thixo-diecasting process for fabrication of thin-type component with wrought aluminum alloys and its formability limitation[J]. Journal of Materials Processing Technology, 2005, 160(1): 59-69.

[2] DREZET J M, MOHAMMED M H, BENUM S, Mortensen D, FJAER H. Hot tearing during the start-up phase of DC cast extrusion billets[J]. Materials Science Forum, 2002, 396/402: 59-64.

[3] FAN Z. Semisolid metal processing[J]. International Material Reviews, 2002, 47(2): 49-85.

[4] LIU D, ATKINSON H V, KAPRANOS P, JIRATTITICHAROEAN W, JONES H. Microstructural evolution and tensile mechanical properties of thixoformed high performance aluminum alloys[J]. Materials Science and Engineering A, 2003, 361(1/2): 213-224.

[5] FREITAS E R, FERRACINI J E, FERRANTE M. Microstructure and rheology of an AA2024 aluminum alloy in the semi-solid state, and mechanical properties of a back-extruded part[J]. Journal of Materials Processing Technology, 2004, 146(2): 241-249.

[6] BIROL Y. Thixoforming of EN AW-2014 alloy at high solid fraction[J]. Journal of Materials Processing Technology, 2011, 211(11): 1749-1756.

[7] KIM H S, STONE I C, CANTOR B. Microstructural evolution in semi-solid AA7034[J]. Journal of Material Science, 2008, 43(4): 1292-1304.

[8] MOHAMMADI H, KETABCHI M, KALAKI A. Microstructure evolution of semi-Solid 7075 aluminum alloy during reheating process[J]. Journal of Materials Engineering and Performance, 2011, 20(7): 1256-1263.

[9] WANG Shun-cheng, LI Yuan-yuan, HEN Wei-ping, ZHENG Xiao-ping. Microstructure evolution of semi-solid 2024 alloy during two-step reheating process[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 784-788.

[10] FAN Z, FANG X, JI S. Microstructure and mechanical properties of rheo-diecast (RDC) aluminum alloys[J]. Materials Science and Engineering A, 2005, 412(1/2): 298-306.

[11] OH S W, BAE J W, and KANG C G, Effect of electromagnetic stirring conditions on grain size characteristic of wrought aluminum for rheo-forging[J]. Journal of Materials Engineering and Performance, 2008, 17(1): 57-63.

[12] KIM T W, LEE S M, KANG C G, KIM B M. Rheological forging process of A6061 wrought aluminum alloy with controlled liquid fraction by electromagnetic stirring system[J]. The International Journal of Advanced Manufacturing Technology, 2009, 40(3/4): 242-252.

[13] CURLE U A. Semi-solid near-net shape rheocasting of heat treatable wrought aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(9): 1719-1724.

[14] CURLE U A, GOVENDER G. Semi-solid rheocasting of grain refined aluminum alloy 7075[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(S3): s832-s836.

[15]  Shu-lin, WU Shu-sen, ZHU Ze-ming, AN Ping, MAO You-wu. Effect of semi-solid processing on microstructure and mechanical properties of 5052 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(S3): s758-s752.

Shu-lin, WU Shu-sen, ZHU Ze-ming, AN Ping, MAO You-wu. Effect of semi-solid processing on microstructure and mechanical properties of 5052 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(S3): s758-s752.

[16] GUO Hong-min, YANG Xiang-jie. Preparation of semi-solid slurry containing fine and globular particles for wrought aluminum alloy 2024[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(4): 799-804.

[17] GUO Hong-min, YANG Xiang-jie, ZHANG Meng. Microstructure characteristics and mechanical properties of rheoformed wrought aluminum alloy 2024[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(3): 555-561.

[18] GUO Hong-min, YANG Xiang-jie, WANG Jia-xuan, HU Bin, ZHU Guang-lei. Effects of rheoforming on microstructures and mechanical properties of 7075 wrought aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(3): 355-360.

[19] GUAN Ren-guo, ZHAO Zhan-yong, CHAO Run-ze, LIAN Chao, WEN Jing-lin, Simulation of temperature field and metal flow during continuous semisolid extending extrusion process of 6201 alloy tube[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(5): 1182-1189.

[20] 管仁国, 赵占勇, 钞润泽, 温景林. 倾斜板振动熔体处理技术研究与应用进展[J]. 特种铸造及有色合金, 2012, 32(3): 230-237.

GUAN Ren-guo, ZHAO Zhan-yong, CHAO Run-ze, WEN Jing-lin. Research and Application of Melt Treatment by Vibrating Sloping Plate[J]. Special Casting & Nonferrous Alloys, 2012, 32(3): 230-237.

[21] GUAN Ren-guo, ZHAO Zhan-yong, HUANG Hong-qian, ZHANG Qiu-sheng, LIU Chun-ming, Mathematic model of solid fraction during rheo-casting by the cooling sloping plate process[J]. Acta Metallurgica Sinica(English Letters), 2012, 25(1): 81-88.

[22] 李 楠, 刑书明, 鲍培玮, 郭文龙. 流变挤压铸造7075铝合金的组织及力学性能[J]. 特种铸造及有色合金,2008, 28(专刊): 419-423.

LI Nan, XING Shu-ming, BAO Pei-wei, GUO Wen-long. Research on mechanical property and structure of 7075 wrought aluminum alloy through rheocasting[J]. Special Casting & Nonferrous Alloys, 2008, 28(Special): 419-423.

[23] 李元东, 高 坤, 李艳磊, 马 颖, 陈体军. 熔体处理温度对自孕育法制备2024变形铝合金半固态浆料的影响[J]. 铸造, 2012, 64(4): 389-395.

LI Yuan-dong, GAO Kun, LI Yan-lei, MA Yin, CHEN Ti-jun. Effect of melt treatment temperature on 2024 wrought aluminum alloy semisolid slurry prepared by self-inoculation method[J]. Foundry, 2012, 64(4): 389-395.

[24] 李 春, 李元东, 马 颖, 陈体军, 武慧慧, 李艳磊. 熔体处理在制备Mg-9Zn-2Al 镁合金半固态浆料中的作用[J]. 中国有色金属学报, 2012, 22(6): 1536-1545.

LI Chun, LI Yuan-dong, MA Yin, CHEN Ti-jun, WU Hui-hui, LI Yan-lei. Role of melt processing in preparation of Mg-9Zn-2Al magnesium alloy semi-solid slurry[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1536-1545.

[25] POMPE O, RETTENMAYR M. Microstructural changes during quenching[J]. Journal of Crystal Growth, 1998, 192: 300-306.

[26] 冯 凯, 黄晓锋, 马 颖, 阎峰云, 郝 远, ZA74镁合金非枝晶组织的演变过程及机理[J]. 中国有色金属学报, 2013, 23(3): 636-644.

FENG Kai, HUANG Xiao feng, MA Ying, YAN Feng yun, HAO Yuan. Non dendritic microstructure evolution process and mechanism of ZA74 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(3): 636-644.

[27] LOUE W R, SUERY M. Microstructural evolution during partial remelting of Al2Si7Mg alloys[J]. Materials Science and Engineering A, 1995, 203(1/2):1-13.

[28] EVANGELOS T, ANTONIOS Z. Evolution of near-equiaxed microstructure in the semisolid state[J]. Materials Science and Engineering A, 2000, 289(1/2): 228-240.

[29] MANSON-WHITTON E D, STONE I C, JONES J R, GRANT P S, CANTOR B. Isothermal grain coarsening of spray formed alloys in the semi-solid state[J]. Acta Materialia, 2002, 50(10): 2517-2535.

[30] ANNAVARAPU S, DOHERTY R D. Inhibited coarsening of solid-liquid microstructures in spray casting at high volume fractions of solid[J]. Acta Metallurgica et Materialia, 1995, 43(8): 3207-3230.

[31] UNDERHILL R P, GRANT P S, CANTOR B. Microstructure of spray-formed Al alloy 2618[J]. Materials & Design, 1993, 14(1): 45-47.

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(50964010,51064017);甘肃省高等学校基本科研业务费资助项目(1201ZTC056)

收稿日期:2013-01-04;修订日期:2013-06-24

通信作者:李元东,教授,博士;电话:0931-2976795;E-mail:liyd_lut@163.com

摘 要:采用液淬法研究2024变形铝合金半固态浆料在连续冷却和不同温度保温过程中的组织演变。结果表明:在连续冷却过程中,浆料固相率、初生固相颗粒尺寸及形状因子均随温度降低而连续增大;不同温度保温时,浆料固相率在对应值作微小波动,初生固相颗粒尺寸连续增大,形状因子先减小后增大,最后减小到1.3~1.4之间。连续冷却前期浆料固相率的增加主要受固相颗粒的析出控制,而后期主要由固相颗粒的长大控制。保温过程中浆料组织演变可分为聚集组织分解、颗粒合并粗化和颗粒熟化3个阶段,初生固相颗粒的长大规律符合动力学方程 。

。

[3] FAN Z. Semisolid metal processing[J]. International Material Reviews, 2002, 47(2): 49-85.

[20] 管仁国, 赵占勇, 钞润泽, 温景林. 倾斜板振动熔体处理技术研究与应用进展[J]. 特种铸造及有色合金, 2012, 32(3): 230-237.

[22] 李 楠, 刑书明, 鲍培玮, 郭文龙. 流变挤压铸造7075铝合金的组织及力学性能[J]. 特种铸造及有色合金,2008, 28(专刊): 419-423.

[23] 李元东, 高 坤, 李艳磊, 马 颖, 陈体军. 熔体处理温度对自孕育法制备2024变形铝合金半固态浆料的影响[J]. 铸造, 2012, 64(4): 389-395.

[26] 冯 凯, 黄晓锋, 马 颖, 阎峰云, 郝 远, ZA74镁合金非枝晶组织的演变过程及机理[J]. 中国有色金属学报, 2013, 23(3): 636-644.