Cr-Si-Ni电阻薄膜在酸碱溶液环境中的电学稳定性

张玉勤, 董显平, 吴建生

(上海交通大学 材料科学与工程学院 教育部高温材料及测试重点实验室, 上海 200030)

摘 要:

采用磁控溅射方法制备了Cr-Si-Ni电阻薄膜, 研究了薄膜在模拟酸性(0.1mol/L HCl)和碱性(0.1mol/L NaOH)溶液环境中的电学稳定性和长期使用可靠性。 结果表明: 在室温(25℃)时, 500℃热处理后的纳米晶结构薄膜在酸性溶液环境中比在碱性溶液环境中具有更优异的电学稳定性和长期使用可靠性。 在酸碱两种溶液中浸泡240h后, 薄膜试样的相对电阻变化(ΔR/R)分别为0.96%和3.31%。 电化学实验和AES表面成分分析表明, 在酸碱两种溶液中薄膜表面都能够形成致密稳定的SiO2保护层, 而且酸性环境形成的钝化膜比碱性环境形成的钝化膜具有更好的腐蚀保护作用。

关键词: 电阻薄膜; 电学稳定性; 相对电阻变化; 腐蚀行为 中图分类号: TG172.6; TN406

文献标识码: A

Electrical stability of Cr-Si-Ni resistive films in acidic and alkaline aqueous solutions

ZHANG Yu-qin, DONG Xian-ping, WU Jian-sheng

(Key Laboratory for High Temperature Materials and Tests of Ministry of Education,

School of Materials Science and Engineering, Shanghai Jiaotong University, Shanghai 200030, China)

Abstract: Cr-Si-Ni resistive films were prepared by magnetron sputtering. Electrical properties stability and long-term reliability of the films in 0.1mol/L HCl and 0.1mol/L NaOH aqueous solutions were investigated, which simulated acidic and alkaline environments. The results reveal that the nanocrystalline films by annealing at 500℃ in acidic environments present much more excellent electrical stability and good long-term reliability than the films in alkaline environments at 25℃. After immersing the films in two solutions for 240h, the relative resistance change (ΔR/R) of the films is 0.96% and 3.31%, respectively. The electrochemical measurements and AES results indicate that the surface of the films can both form a dense and stable SiO2 protective layer in acidic and alkaline solutions, and that the passive film in acidic environments exhibits much more protective effects on the films than that in alkaline environments.

Key words: resistive films; electrical stability; relative resistance change; corrosion behavior

Cr-Si系硅化物薄膜由于具有较高的片层电阻率、 较小的电阻温度系数(TCR)以及良好的热稳定性和长期可靠性, 作为电阻薄膜材料广泛应用在集成电路和微电子设备中[1-4]。 微电子设备及器件根据实际工作条件有时需要在一些苛刻环境中使用, 比如高温或低温环境、 潮湿水汽环境、 不同气候环境及一些化学工业环境等等, 此时元器件在这些使用环境中的电学稳定性和长期使用可靠性对元器件的使用寿命和性能的影响是极为重要的。 近年来人们在研究化学和环境对微电子设备结构和性能劣化方面已经有了很多的探索[5-8]。 尽管在实际使用过程中, Cr-Si系硅化物薄膜电阻器表面有较好的封装保护, 但是当电阻器暴露在一些腐蚀环境(例如碱性、 酸性、 海洋或工业环境等)中使用时, 由于腐蚀介质中的离子具有极强的腐蚀穿透能力, 薄膜的表面结构和电性能仍然会因腐蚀而发生改变。 腐蚀严重时, 会导致薄膜电阻器出现性能劣化或失效现象。 因此, 研究薄膜本身在腐蚀环境中的电学稳定性和劣化机理, 对延长微电子设备的寿命以及发展合适的保护涂层具有重要的意义。

对于检测评价薄膜或涂层材料腐蚀性能的方法, 目前文献中提到的主要有以下几种: 图像观察法、 重量法、 电化学方法等, 这些方法基本上都从块体材料的腐蚀检测方法发展而来[9-12]。 近年来, 通过测量薄膜或涂层在腐蚀过程中厚度的变化来评定材料腐蚀速率的方法也有一些应用[13]。 但是由于上述几种方法本身的局限性, 而且薄膜或涂层的腐蚀行为与传统块体材料相比有很大差异, 因而都或多或少存在一些缺点和人为因素影响现象。 Tucceri[14]总结了近年来表面电阻测量方法在薄膜电化学方面的应用情况。 借鉴表面电阻方法的思想并结合目前研究薄膜的特点, 本文作者采用了相对电阻变化(ΔR/R)方法来检测和评价薄膜的腐蚀性能。 该方法的原理是通过直流电桥测量薄膜试样在腐蚀溶液浸泡过程中单位面积的ΔR/R随浸泡时间的变化规律, 根据ΔR/R来衡量薄膜的腐蚀性能。 由于薄膜电阻的变化与腐蚀过程中表面结构和厚度变化存在直接的关联, 因此, ΔR/R不仅可以说明薄膜在腐蚀溶液中的电学稳定性, 而且可以预测薄膜在使用过程中的长期使用可靠性。

在前期研究中, 采用Cr17Si80Ni3合金靶材通过磁控溅射方法在不同基底上制备了Cr-Si-Ni薄膜, 研究了热处理过程中薄膜微观结构的转变过程和界面扩散情况, 分析了微观结构及界面扩散对薄膜电阻率的影响[15, 16]。 本文作者主要研究Cr-Si-Ni电阻薄膜在模拟的酸性(0.1mol/L HCl)和碱性(0.1mol/L NaOH)溶液环境中的电学稳定性和长期使用可靠性。 通过分析薄膜在酸碱溶液环境中的腐蚀行为, 获得薄膜腐蚀劣化的机理。

1 实验

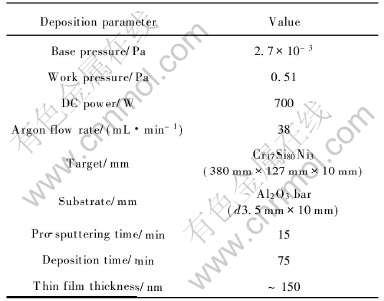

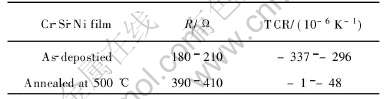

采用真空熔炼法制备了Cr-Si-Ni合金靶材, 成分为Cr17Si80Ni3(摩尔分数, %), 然后使用MOS-9090型磁控溅射仪制备了薄膜, 薄膜的沉积工艺参数见表1。 根据前期研究, 薄膜在500℃热处理时具有最佳的电性能, 此时薄膜的微观结构为纳米晶结构, CrSi2纳米晶化相成“岛”状结构弥散分布在非晶残留基体上[15, 16]。 因此, 将制备出的薄膜在箱式电阻炉进行热处理, Ar气氛保护, 退火温度500℃, 保温180min。 热处理前后沉积在Al2O3基底上的薄膜电阻值和TCR见表2。 从表中可以看出, 经过热处理, 薄膜的电阻值提高了1.95~2.17倍。 此时薄膜的TCR在±100×10-6K-1以内, 已经满足了电子工业中对电阻薄膜TCR的要求。

表1 Cr-Si-Ni 薄膜的沉积工艺参数

Table 1 Deposition conditions of Cr-Si-Ni films

表2 沉积在Al2O3基底上的Cr-Si-Ni薄膜的电阻值和TCR

Table 2 Electrical resistance and TCR of Cr-Si-Ni films deposited on Al2O3 bar substrate

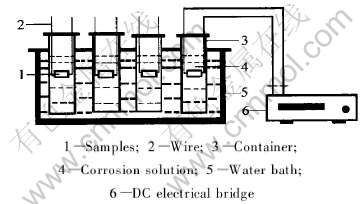

热处理后的Cr-Si-Ni薄膜试样用于浸泡实验、 电化学测量、 极化后试样表面AES分析以及腐蚀前后试样表面SEM形貌观察。 自行设计的浸泡实验装置如图1所示, 采用该实验装置不仅可以比较研究不同薄膜成分对薄膜性能的影响, 而且可以研究不同溶液介质、 温度、 浓度对薄膜腐蚀性能的影响。 进行浸泡腐蚀实验前, 先将试样两端压帽(Fe-Ni合金帽, 尺寸d3.52mm×2mm), 然后在铁帽上焊接铜导线引出, 接着用环氧树脂将铁帽和铜导线密封, 最终暴露在腐蚀溶液中的薄膜面积为0.6cm2。 将处理好的试样分别浸泡在0.1mol/L HCl和0.1mol/L NaOH溶液中, 薄膜浸泡过程中的电阻变化采用数字式直流电桥(QJ-84型)来测量。 薄膜的电化学测量在Solartron 1287型电化学综合测量仪上进行, 介质溶液分别为0.1mol/L HCl和0.1mol/L NaOH, 溶液实验温度25℃。 测量极化曲线时的扫描速率为1mV/s, 扫描范围相对于腐蚀电位(φcorr)从-250mV到2000mV。 采用饱和甘汞电极(SCE)作为参比电极, 铂电极作为辅助电极, Cr-Si-Ni薄膜试样作为工作电极。 薄膜试样实验前预处理过程与前面相同, 但仅将试样一端压帽, 暴露在腐蚀溶液中的薄膜面积为0.9cm2。 极化后试样表面AES成分深度分析在PHI 550 ESCA/SAM 俄歇能谱仪(AES)上进行。 采用AES分析时, 一次电子束电压3keV, 电流1μA, Ar+离子刻蚀电流密度100μA/cm2, 电压1.5kV, 刻蚀剥离速度约为5nm/min。 腐蚀前后的试样表面形貌观察在HITACHI S520型扫描电镜(SEM)上进行。

图1 浸泡实验装置示意图

Fig.1 Schematic of immersion testing apparatus

2 结果与讨论

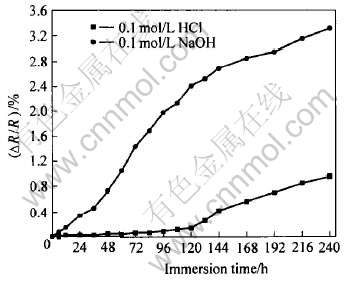

图2 所示为热处理后的Cr-Si-Ni薄膜分别浸泡在25℃的0.1mol/L HCl和NaOH溶液中时, 薄膜相对电阻变化(ΔR/R)随浸泡时间的变化规律。 从图中可以看出, 在两种溶液环境中, 都随着浸泡时间的延长而增大, 说明薄膜的电阻值一直在增大。 在酸性溶液环境中, 浸泡时间在120h以前, ΔR/R几乎是不变的; 之后随着浸泡时间的进一步延长, ΔR/R开始慢慢增大。 浸泡240h以后, 薄膜试样的ΔR/R为0.96%。 对于碱性环境, 随着浸泡时间的延长, 一直持续快速增大。 在240h时, 试样的ΔR/R为3.31%。 当浸泡时间相同时, 薄膜在碱性溶液环境中的ΔR/R值比在酸性溶液环境中的要大得多。 薄膜试样在腐蚀溶液中的电阻变化与薄膜的耐腐蚀性能有着直接的关联, 显然耐腐蚀性能好的薄膜的相对电阻变化值就要小。 因此, 根据薄膜试样在酸碱溶液中浸泡时随时间的变化规律和数值可知, Cr-Si-Ni薄膜在25℃的酸性溶液环境中比在碱性溶液环境中具有更好的耐腐蚀性能、 更优异的电学稳定性和长期使用可靠性。

图2 Cr-Si-Ni薄膜在25℃的酸碱溶液中ΔR/R随浸泡时间的变化

Fig.2 ΔR/R as function of immersion time for Cr-Si-Ni films in acidic and alkaline solutions at 25℃

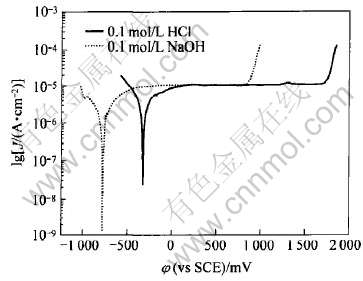

薄膜在酸碱溶液环境中的变化取决于薄膜的腐蚀性能, 而薄膜的腐蚀性能与材料的微观结构状态和表面形貌、 缺陷(孔洞、 凹坑等)密切相关。 热处理后的Cr-Si-Ni薄膜呈纳米晶结构, CrSi2纳米晶化相成“岛”状结构弥散分布在非晶残留基体上。 Pardo等[17, 18] 对比研究了材料在非晶、 纳米晶和完全晶化三种状态时的腐蚀性能, 结果表明纳米晶结构的材料比非晶和完全晶化结构的材料具有更好的耐腐蚀性能, 主要是由于纳米晶结构的材料在腐蚀过程中存在自钝化倾向, 更容易形成保护膜, 而形成的钝化保护膜有效的阻止了对薄膜内层的进一步腐蚀。 利用动电位极化曲线来研究Cr-Si-Ni薄膜在不同环境中的钝化能力。 图3所示为Cr-Si-Ni薄膜分别在25℃的0.1mol/L HCl和0.1mol/L NaOH溶液中的动电位极化曲线。 从图中可以看出, 薄膜在酸性环境中比在碱性环境中有更高的击穿电位(数值大小提高了860mV)、 更宽的钝化区(酸性溶液1590mV, 碱性溶液1100mV)。 两种环境下的钝化电流都比较小, 而且相差不大。 上述电化学结果表明, 薄膜在酸性环境中比在碱性环境中有更好的耐腐蚀性能。

图3 Cr-Si-Ni薄膜在25℃的酸碱溶液中的动电位极化曲线

Fig.3 Potentiodynamic polarization curves of Cr-Si-Ni films in acidic and alkaline solutions at 25℃

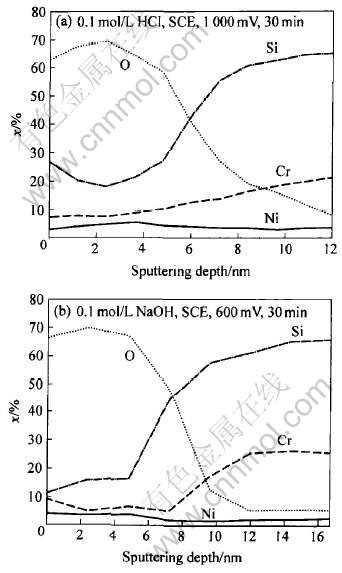

为了获得钝化膜成分的信息, 我们分别对在酸碱溶液中钝化后的薄膜试样进行了AES表面成分分析(如图4所示)。 从图中可以看出, 薄膜表面具有较高的O含量, Cr和Ni的含量与薄膜内层的成分基本一致, Si的含量明显低于薄膜内层。 通过对Si LMM, O KLL, Cr LMM元素Auger谱线随Ar离子剥离深度的变化分析可知, 在薄膜表面形成了SiO2钝化层。 这与Mo-Si系薄膜在酸性溶液中会形成SiO2钝化保护层的结果是相同的[12, 19]。 显然, 无论在酸性还是碱性溶液中, Cr-Si-Ni薄膜表面都会形成一层致密稳定的SiO2钝化保护层, 从而对薄膜的进一步腐蚀起到了抑制作用。 但是由于在碱性溶液中, 生成的SiO2会进一步与OH-发生反应, 形成Na2SiO3腐蚀产物。 随着时间的延长, 形成的腐蚀产物会溶解在腐蚀溶液中, 从而导致薄膜的表面结构和厚度发生变化, 使得薄膜电阻值快速增大。 而形成的SiO2钝化膜在酸性溶液则具有非常好的化学稳定性, 对薄膜内层起到了良好的保护作用。 因此, 酸性环境形成的钝化膜比碱性环境形成的钝化膜具有更好的腐蚀保护作用。

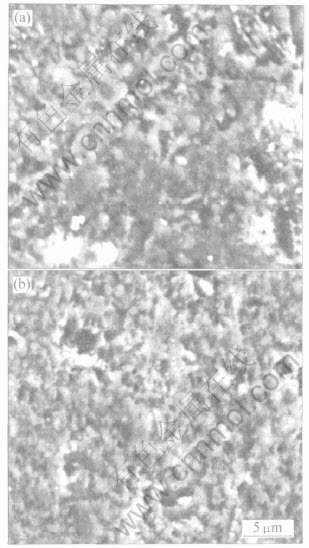

图5所示为热处理后的Cr-Si-Ni薄膜的SEM表面形貌。 从图中可以看出, 薄膜表面经过热处理后, 显得相对光滑和致密, 孔洞和小坑较少。 这对形成致密的钝化膜是有利的, 因为较光滑的表面比较容易钝化[19], 这从图3所示的极化曲线也获得了验证。 图6(a)所示为薄膜在0.1mol/L HCl溶液中浸泡240h后的SEM表面形貌。 从图中可以看出, 相对于腐蚀前的形貌, 薄膜表面没有明显的变化, 只是在薄膜表面形成了较多的孔洞和凹坑。 这主要是由于腐蚀导致少量的膜层腐蚀剥落。 孔洞和凹坑的出现和增多会导致薄膜电阻值的增大。 图6(b)所示为薄膜在0.1mol/L NaOH溶液中浸泡240h后的SEM表面形貌。 从图中可以看出, 薄膜表面腐蚀比较严重, 整个原始表面层已经腐蚀剥落, 从而导致了薄膜层厚度的减小, 使得薄膜的电阻值增大较多。 同时也可以看出, 薄膜在碱性溶液中比在酸性溶液中腐蚀要严重, 因而薄膜相对电阻变化比酸性溶液要大, 这也与前面获得的结果相吻合。

图4 Cr-Si-Ni薄膜在酸碱溶液中钝化后的表面AES成分深度分布

Fig.4 Auger depth profiles of Cr-Si-Ni films after polarization in acidic and alkaline solutions

图5 热处理后的Cr-Si-Ni薄膜的SEM表面形貌

Fig.5 SEM morphology of annealed Cr-Si-Ni film

图6 Cr-Si-Ni薄膜在25℃的0.1mol/L HCl(a)和0.1mol/L NaOH(b)溶液浸泡240h后的SEM形貌

Fig.6 SEM morphologies of Cr-Si-Ni films after immersion for 240h at 25℃ in 0.1mol/L HCl solution(a) and 0.1mol/L NaOH solution(b)

3 结论

采用磁控溅射方法制备了Cr-Si-Ni电阻薄膜, 利用相对电阻变化(ΔR/R)、 极化曲线、 AES和SEM方法, 研究了500℃热处理后的薄膜在模拟的酸性(0.1mol/L HCl)和碱性(0.1mol/L NaOH)溶液环境中的电学稳定性和长期使用可靠性。 结果表明: 在室温(25℃)时, 热处理后的纳米晶结构薄膜在酸性溶液环境中比在碱性溶液环境中具有更优异的电学稳定性和长期使用可靠性。 在酸碱两种溶液中浸泡240h后, 薄膜试样的相对电阻变化(ΔR/R)分别为0.96%和3.31%。 电化学实验和AES结果表明, 在酸碱两种溶液中浸泡时, 薄膜表面都能够形成致密稳定的SiO2钝化保护层, 而且酸性环境形成的钝化膜比碱性环境形成的钝化膜具有更好的腐蚀保护作用。

REFERENCES

[1]Brückner W, Griemann H, Schreiber H, et al. De-gradation of CrSi(W)-O resistive films[J]. Thin Solid Films, 1992, 214: 84-91.

[2]Brückner W, Griemann H, Monch J I, et al. High temperature stability of CrSi(W)-N films[J]. Thin Solid Films, 1992, 221: 140-146.

[3]Gong S F, Li X H, Hentzell H T G. Electrical and structural properties of thin films of sputtered CrSi2[J]. Thin Solid Films, 1992, 208: 91-95.

[4]Wu F, McLaurin A W, Henson K E, et al. The effect of the process on the electrical and microstructure characteristics of the CrSi thin resistor films: partⅠ[J]. Thin Solid Films, 1998, 332: 418-422.

[5]Lane M W, Snodgrass J M, Dauskardt R H. Environmental effects on interfacial adhesion[J]. Microelectronic Reliability, 2001, 41: 1615-1624.

[6]Lane M W, Liu X H, Shaw T M. Environmental effects on cracking and delamination of dielectric films[J]. IEEE Transactions on Device and Materials Reliability, 2004, 4(2): 142-147.

[7]de Rosa L, Perugini N, Mitton D B, et al. Degradation of zinc oxide thin films in aqueous environment: partⅠ- bare films[J]. Materials and Corrosion, 2001, 52: 844-852.

[8]de Rosa L, Tomachuk C R, Springer J, et al. The wet corrosion of molybdenum thin film: partⅠ- behavior at 25℃[J]. Materials and Corrosion, 2004, 55(8): 602-609.

[9]Ensinger W. The influence of ion irradiation during film growth on the chemical stability of film/substrate systems[J]. Surface and Coatings Technology, 1996, 80: 35-48.

[10]ZHAO Wei-min, WANG Yong, HAN Tao, et al. Electrochemical evaluation of corrosion resistance of NiCrBSi coatings deposited by HVOF[J]. Surface and Coatings Technology, 2004, 183: 118-125.

[11]Barshilia H C, Surya P M, Poojari A, et al. Corrosion behavior of nanolayered TiN/NbN multilayer coatings prepared by reactive direct current magnetron sputtering process[J]. Thin Solid Films, 2004, 460: 133-142.

[12]Torri P, Mahiout A, Koskinen J, et al. Corrosion properties of amorphous Mo-Si-N and nanolayered Mo-Si-N/SiC coatings[J]. Scripta Materialia, 2000, 42: 609-613.

[13]Byon E S, Son M S, Hara N, et al. Corrosion behavior of boron-carbon-nitride films grown by magnetron sputtering[J]. Thin Solid Films, 2004, 447-448: 197-200.

[14]Tucceri R. A review about the surface resistance technique in electrochemistry[J]. Surface Science Reports, 2004, 56: 85-157.

[15]ZHANG Yu-qin, DONG Xian-ping, WU Jian-sheng. Microstructure and electrical characteristics of Cr-Si-Ni films deposited on glass and Si(100) substrates by RF magnetron sputtering[J]. Materials Science and Engineering B, 2004, 113: 154-160.

[16]张玉勤, 董显平, 吴建生. (Cr-Si-Ni)/Si薄膜微观组织和电阻率[J]. 中国有色金属学报, 2005, 15(5): 746-750.

ZHANG Yu-qin, DONG Xian-ping, WU Jian-sheng. Microstructure and electrical resistivity of Cr-Si-Ni films deposited on Si substrates[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 746-750.

[17]Pardo A, Otero E, Merino M C, et al. The influence of Cr addition on the corrosion resistance of Fe73.5Si13.5B9Nb3Cu1 metallic glass in SO2 contaminated environments[J]. Corrosion Science, 2001, 43: 689-705.

[18]Pardo A, Otero E, Merino M C, et al. The influence of Cr addition on the corrosion resistance of Fe73.5Si13.5B9Nb3Cu1 metallic glass in marine environments[J]. Corrosion Science, 2002, 44: 1193-1211.

[19]Herranen M, Delblanc B A, Carlsson J O, et al. Corrosion properties of thin molybdenum silicide films[J]. Surface and Coatings Technology, 1997, 96: 245-254.

基金项目: 国家自然科学基金重点资助项目(50131030); 上海市科技发展基金资助项目(02DJ14042)

收稿日期: 2005-05-23; 修订日期: 2005-09-20

作者简介: 张玉勤(1976-), 男, 博士研究生

通讯作者: 张玉勤, 博士研究生; 电话: 021-62932440; E-mail: zyqkust@yahoo.com.cn