文章编号:1004-0609(2008)04-0722-06

TA15钛合金高温变形微观组织演变分析与数值模拟

唐 泽,杨 合,孙志超,李志燕,段 桦

(西北工业大学 材料学院,西安 710072)

摘 要:

在Gleeble-1500型热模拟实验机上研究TA15(Ti-6Al-2Zr-1Mo-1V)钛合金在温度860~1 100 ℃、应变速率0.001~10/s、变形程度15%~75%条件下的微观组织演变规律。结果表明,该合金在温度860~980 ℃范围内成形时,随着温度的升高,初生α相减少,动态再结晶逐渐受到抑制;随着应变速率的降低,初生α晶粒略有增大。该合金在1 040~1 100 ℃范围内成形时,软化机制主要为动态回复,塑性成形后的组织由扁条状β晶粒构成,晶界处有少量呈锯齿状的再结晶晶粒。基于定量金相测量,建立了TA15钛合金860~980 ℃高温变形时初生α相体积分数、晶粒尺寸以及再结晶分数模型。将模型与有限元结合,对热压缩成形过程组织演化进行了数值模拟。模型平均误差小于13%,可以满足预测需要。

关键词:

中图分类号:TG 146.4 文献标识码:A

Microstructure evolution and numerical simulation of TA15 titanium alloy during hot compressive deformation

TANG Ze, YANG He, SUN Zhi-chao, LI Zhi-yan, DUAN Hua

(College of Materials Science and Engineering, Northwestern Polytechniacal University, Xi'an 710072, China)

Abstract:Hot compressive deformation of TA15(Ti-6Al-2Zr-1Mo-1V) titanium alloy was carried out with the hot-simulation machine of Gleeble-1500 over the range of deformation temperature from 860 ℃ to 1 100 ℃, strain rate from 0.001/s to 10/s, deformation from 15% to 75%. The results reveal that the volume fraction of primary α decreases and the dynamic recrystallization is restrained along with increasing temperature, the primary α grain size increases a little along with increasing strain rate in the temperature range from 860 ℃ to 980 ℃. The main softening mechanism is dynamic recovery , the microstructure is flat β grain and there is a little dynamic grain of indention on the grain boundary from 1 040 ℃ to 1 100 ℃. The microstructure evolution model of primary α volume fraction, grain size and dynamic recrystallization fraction of TA15 titanium alloy in (α+β) field is established based on quantitative metallurgical technique. By combining the microstructure model with finite element method, the microstructure evolution is predicted during isothermal compressive deformation. The average error is smaller than 13% by comparing the results of simulation and experiment.

Key words: TA15 titanium alloy; hot compressive deformation; microstructure; numerical simulation

TA15(Ti-6Al-2Zr-1Mo-1V)合金是一种高Al当量近α钛合金,具有较高的比强度﹑抗蠕变性和耐腐蚀性以及良好的焊接性能,在航空领域得到广泛的应用,如飞机隔框﹑机匣等[1-3]。为了保证零件的性能,需要严格制定热成形工艺方案以控制变形过程的组织演变,获得理想的组织。然而由于热变形工艺参数与微观组织演变之间的关系错综复杂,并且这些零件形状复杂,使得控制工件热成形过程中微观组织演变成为了实际生产需要解决的关键问题。随着现代计算机技术的发展,有限元方法在金属热塑性成形过程的数值模拟研究中取得了突破进展,己经能够比较准确地给出变形体内各部位的变形历史和温度随时间变化的情况,从而为研究热成形过程的显微组织演变提供了强有力的分析手段。然而,组织演变过程数值模拟的有效性首先取决于微观组织演变模型的精确建立。

目前,有许多学者[4-11]对高温变形组织演变进行了研究。其中KOPP等[6]建立了低碳钢墩粗过程中晶粒尺寸大小和再结晶体积分数的经验模型。LIN等[8]提出了以位错密度为内变量的增量模型,对金属热成形过程中的微观组织演变进行模拟。DUNNE等[10]建立了TC4钛合金高温变形超塑性成形过程组织演变模型。目前的研究大多以碳钢为主,对于钛合金的的研究较少,并且对钛合金的研究集中在TC4和TC6两种材料上,尚未见到有关TA15钛合金高温变形组织演变模型的报道。

本文作者采用热模拟实验和定量金相观测方 法,分析不同热工艺参数下TA15钛合金的组织演变规律,建立高温变形时初生α相体积分数、晶粒尺寸以及再结晶分数模型,并结合Deform/3D有限元软件通过实验验证其合理性,为进一步的航空复杂构件精确塑性成形数值模拟提供组织演化模型。

1 实验

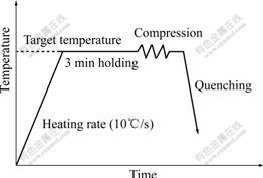

本实验采用的材料为上海宝山钢铁公司提供的TA15钛合金,规格为d 380 mm×170 mm,炉号为243-0500,相变点990 ℃。将试样加工成d10 mm×15 mm的圆柱体,在Gleeble-1500实验机上进行等温压缩实验。应变速率为0.001、0.01、0.1、1和10/s;温度范围为860~1 100 ℃;变形程度为15%、30%、45%、60%和75%。试样以10 ℃/s的速率加热到变形温度,保温3 min后进行等温压缩,变形后立即水淬,保持高温变形时的组织状态。热压缩规范如图1所示。

图1 热压缩规范示意图

Fig.1 Schematic diagram for hot compression

用线切割方法,将变形后的试样沿轴线切开,取其一半作为研究对象。金相观察在OLYMPUS PMG3卧式显微镜上完成,利用Image-Pro Plus 5.0图象分析软件完成定量金相分析。

2 TA15钛合金热变形特性及组织演变分析

2.1 TA15钛合金流变行为

材料热加工过程中组织会经历一系列动态变化,例如动态再结晶﹑动态回复等。这些组织的演变又影响着宏观流动应力的变化,因此研究流动应力曲线对揭示热成形过程组织演变规律具有指导意义。

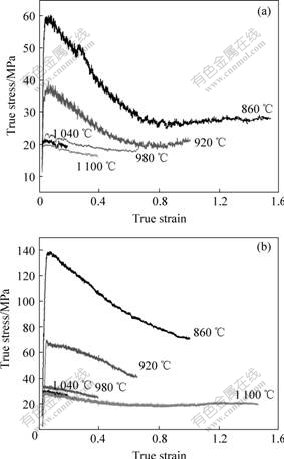

图2所示为TA15钛合金在应变速率0.001和0.01/s下的流动应力曲线。从图中可以看出,在860~980 ℃范围内,流动应力达到峰值后随应变的增加而下降。同时流动应力对温度的敏感度较高,随着温度的升高,流动应力急速下降并趋于平缓。由于图2中的应变速率较低(0.001和0.01/s),可以忽略变形热效应的影响。这就表明:在该温度范围内塑性成形过程发生了动态再结晶,并且随着温度的升高,动态再结晶受到了抑制。这是由于随着温度的升高,微观组织发生了(α+β)/β转变,更多的密排六方α相转变为体心立方β相。由于体心立方β相层错能高、滑移系多,软化以动态回复为主,所以动态再结晶受到了抑制,流动应力下降并趋于平缓。在980~1 100 ℃范围内,流动应力对温度的敏感度降低,随着温度的升高,流动应力只略有下降,并且流动应力随着应变增加变化不大。这表明在此温度范围内,材料软化机制以动态回复为主,并且由于在此温度区间(α+β)/β转变差不多已经完成,微观组织随温度升高变化不大,因而流动应力对温度的敏感度降低。

图2 相同应变速率下不同温度真应力—应变曲线

Fig.2 True stress—strain curves of TA15 titanium alloy at same strain rates and different temperatures: (a) 0.001/s; (b) 0.01/s

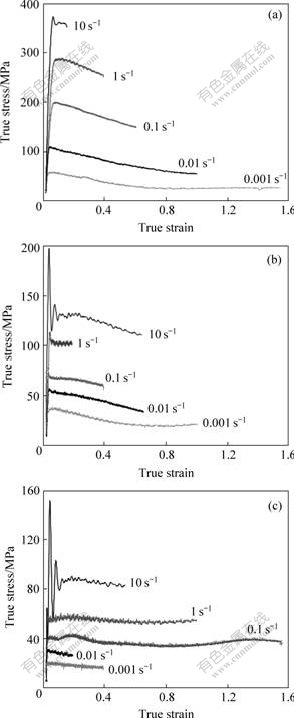

图3所示为TA15钛合金在不同应变速率下的流动应力曲线。如图所示,在860和920 ℃温度下,随着应变速率的降低,流动应力曲线趋于平缓。这表明钛合金在低应变速率下变形时,动态回复过程相对增强,动态再结晶受到抑制。而钛合金在高应变速率变形时,变形体积累的畸变能迅速增加,动态再结晶过程相对增强,并且产生的明显变形热效应,从而使得流动应力曲线在达到峰值后迅速下降。而钛合金在相变点以上温度1 040 ℃下变形时,无论是高应变速率还是低应变速率,流动应力都相对平缓。这是因为在该温度下,流动应力对温度敏感度较低,高应变速率变形产生的热效应对流动应力影响不大,并且在该温度下,组织为β单相组织,塑性好,动态回复为其主要的软化机制。

图3 相同温度下不同应变速率真应力—应变曲线

Fig.3 True stress—strain curves of TA15 titanium alloy at same temperatures and different strain rates: (a) 860 ℃; (b) 920 ℃; (c) 1 040 ℃

2.2 微观组织演变分析

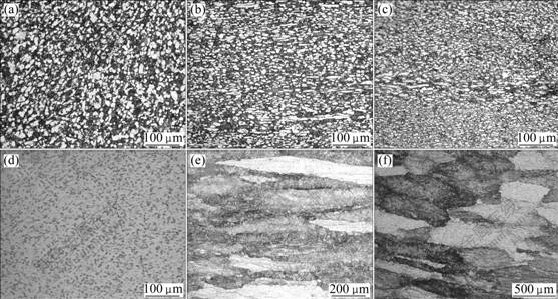

图4所示为不同热变形参数下成形的微观组织。图4(a)所示为原始组织,由等轴初生α相和β转基体构成。在860和920 ℃塑性变形后的组织中,初生α相晶粒主要以等轴状出现,少量呈长条状,并且温度越高,组织越均匀,这是动态再结晶组织的特点。结合前面的流变应力分析可以知道,在变形过程中初生α相应该发生了动态再结晶。在980 ℃塑性变形组织 中,初生α相含量减少。在相变点以上温度1 040和 1 100 ℃下,随着温度的升高,β相晶粒变得越加粗大。塑性变形组织由被拉长、压扁、呈条状的β相晶粒构成,晶界处有少量锯齿状的新生再结晶晶粒。这说明在变形过程中钛合金主要发生动态回复,但也有少量的动态再结晶。

图4 不同热变形条件下微观组织

Fig.4 Microstructures of hot deformation under different conditions: (a) Initial microstructure; (b) 860 ℃,0.001/s; (c) 920 ℃, 0.01/s; (d) 980 ℃, 0.1/s; (e) 1 040 ℃, 10/s; (f) 1 100 ℃, 1/s

钛合金在860~980 ℃温度范围内变形时,随着应变速率的降低,初生α相晶粒尺寸略有长大。这是因为较长的热变形时间促使了晶粒长大,但由于有β相的阻碍,所以初生α相晶粒只是略有长大。

3 TA15钛合金微观组织演化模型

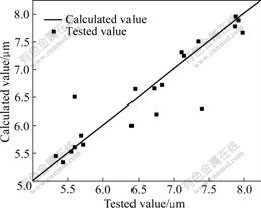

一般认为,当材料的变形激活能与扩散激活能相近时,动态回复为主要软化机制。本研究采用Arrhenius双曲正弦方程式(1)计算得到TA15钛合金在(α+β)两相区变形激活能为578 kJ/ mol,β单相区的变形激活能为215 kJ/mol。该方程式为

有学者[12]研究表明α相扩散激活能为204 kJ/ mol,β相扩散激活能为166 kJ/ mol。在(α+β)两相区,材料的变形激活能大大高于扩散激活能。因此可以认为,在两相区内变形软化以动态再结晶为主。而在β单相区内,变形激活能只稍高于扩散激活能,因此单相区的软化以动态回复为主。

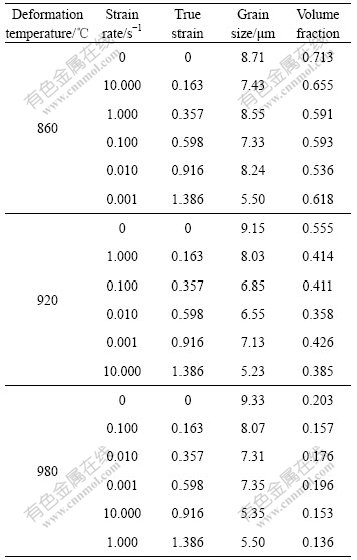

TA15钛合金常规锻造温度通常在(α+β)两相区,等温锻造时的温度通常比相变点低30~50 ℃。如前所述,在(α+β)两相区变形,α相软化以动态再结晶为主。因此本研究基于定量金相测量的结果(如表1所示),结合适用于描述再结晶过程的Kopp模型[6],建立了(α+β)两相区塑性成形初生α相平均晶粒尺寸及再结晶体积分数模型,并根据热力学原理建立了初生α相体积分数模型。

表1 初生α相晶粒尺寸和体积分数

Table 1 Grain size and volume fraction of primary α phase

根据文献[13-14]提出的方法测定。

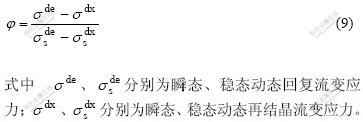

根据实验数据,对模型进行回归。确定TA15钛合金两相区锻造微观组织演变模型参数和初生α相体积分数模型参数,如表2所列。

表2 模型参数

Table 2 Parameters for model

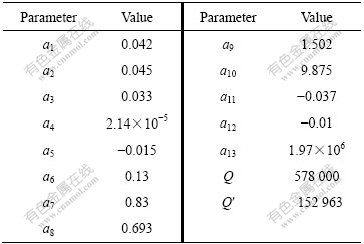

平均尺寸和模型计算值的对比,误差分析结果表明模型计算值和实验值平均误差为13%。

图5 初生α相晶粒尺寸计算值与实测值比较

Fig.5 Calculated and tested values of primary α grain size

4 等温压缩过程的有限元模拟与实验验证

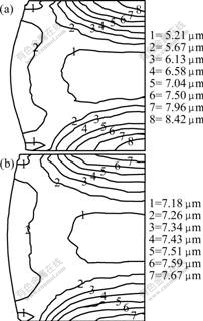

以二次开发的形式,将TA15钛合金组织演化模型与Deform/3D有限元软件结合,模拟了两相区等温压缩过程组织演化。材料本构采用沈昌武建立的方 程[15]。图6所示为模拟计算的初生α相晶粒尺寸与初生α相动态再结晶分数分布。由图可知,在920 ℃,应变速率10/s,变形程度为45%时,试样心部初生α 相晶粒预测尺寸为4.93 μm,而实测初生α相晶粒尺寸为5.35 μm;在温度为980 ℃,应变速率0.001/s,变形程度为45%时,试样心部初生α晶粒预测尺寸为7.13 μm,而实测初生α晶粒尺寸为7.85 μm。另外在920 ℃时,初生α相体积分数预测值为60.5%,实测值为56%;980 ℃时,初生α相体积分数预测值为17.3%,实测值为20.3%。预测值和实测值比较接近。

图6 不同热变形条件下初生α相平均晶粒尺寸(变形45%)

Fig.6 Average grain size of primary α under different hot deformation conditions (reduction 45%): (a) 920 ℃, 10/s; (b) 980 ℃, 10/s

5 结论

1) 在860~980 ℃范围内,随着温度的升高和应变速率的降低,动态回复相对增强,动态再结晶逐渐受到抑制。塑性变形后的组织主要为等轴初生α和β转基体构成。

2) 在1 040~1 100 ℃范围内,变形后组织为扁条β相,边缘有少量锯齿状的再结晶晶粒。

3) 变形激活能分析表明,材料在两相区变形软化机制以动态再结晶为主,在β单相区软化机制以动态回复为主。

4) 建立了(α+β)两相区塑性变形过程中初生α相平均晶粒尺寸及再结晶体积分数模型,并根据热力学原理建立的初生α相体积分数模型。模型误差小于13%。实验结果表明:所建立的模型可以满足预测需要。

REFERENCES

[1] 洪 权, 张振祺. Ti-6Al-2Zr-1Mo-1V合金的热变形行为[J]. 航空材料学报, 2001, 21(1): 10-12.

HONG Quan, ZHANG Zhen-qi. Hot deformation behavior of Ti-6Al-2Zr-1Mo-1V alloy[J]. Journal of Aeronautical Materials, 2001, 21(1): 10-12.

[2] 王桂生. Ti-6Al-2Zr-1Mo-1V合金组织与性能的研究[J]. 稀有金属, 1995, 19(5): 353-376.

WANG Gui-sheng. An Investigation on microstructure and performance of Ti-6Al-2Zr-1Mo-1V alloy[J]. Rare Metal Materials, 1995, 19(5): 353-376.

[3] 徐文臣, 单德彬, 李春峰. TA15钛合金的动态热压缩行为及其机理研究[J]. 航空材料学报, 2005, 8(4): 10-15.

XU Wen-chen, SHAN De-bin, LI Chun-feng. Study on the dynamic hot compression behavior and deformation mechanism of TA15 titanium alloy[J]. Journal of Aeronautical Materials, 2005, 8(4): 10-15.

[4] SELLARS C M, WHITEMAN J A. Recrystallization and grain growth in hot rolling[J]. Materials Science, 1979, 3: 187-194.

[5] YADA S T. Resistance to hot deformation of steel[J]. J JSTP, 1986, 8: 33-44.

[6] KOPP R, KARNHAUSEN K, DE SOUZA M M. Numerical simulation method for designing thermomechanical treatment illustrated by bar rolling scand[J]. J Metal, 1991, 20: 351-363.

[7] SATIO Y. Modeling of microstructural evolution in thermomechanical processing of structural steels[J]. Materials Science and Technology, 1997, 233: 134-145.

[8] LIN J, LIU Y. A set of unified constitutive equations for modelling microstructure evolution in hot deformation[J].Journal of Material Processing Technology, 2003, 143/144: 281-285.

[9] .PIETRZYK M. Through-process modelling of microstructure evolution in hot forming of steels[J]. Journal of Material Processing Technology, 2002, 125-126: 53-62.

[10] DUNNE F P E, KATRAMADOS I. Micro-mechanical modeling of strain induced porosity under generally compressive stress states[J]. International Journal of Plasticity, 1997: 577-595.

[11] LI M, LIU X, XIONG A, GUO M. Modeling of microstructure during hot working process by ANN[C]//JIANG Z. Proceedings of the International Conference Advanced Manufacturing Technology. New York: Science Press, 1999: 1342–1345

[12] 曾卫东, 胡鲜红, 周义刚. Ti-17合金高温变形研究[J]. 材料工程, 1996(9): 27-30.

ZENG Wei-dong, HU Xian-hong, ZHOU Yi-gang. An investigation on hot deformation mechanism of Ti-17 alloy[J]. Material Engineering, 1996(9): 27-30.

[13] LAASRAOUI A, JONAS J J. Effect of dynamic recrystallization on the constitutive relations for flow during steel rolling[J]. Metal, 1991, 22A: 1545-1558.

[14] 何宜柱, 陈大宏, 雷廷权. 动态再结晶动力学模型的研究[J]. 华东冶金学院学报, 1995, 12(2): 146-151.

HE Yi-zhu, CHEN Da-hong, LEI Ting-quan. Modeling the kinetics of dynamic recrystallization[J]. J of East China Institute of Metallurgy, 1995, 12(2): 146-151.

[15] 沈昌武. TA15、TC11钛合金热变形材料本构模型研究[D]. 西安: 西北工业大学, 2007.

SHEN Chang-wu. Research on material constitution models of TA15 and TC11 titanium alloys in hot deformation processes[D]. Xi’an: Northwestern Polytechnical University, 2007.

基金项目:国防基础科研计划资助项目;国家高技术研究发展计划资助项目(2006AA04Z135)

收稿日期:2007-07-29;修订日期:2007-12-06

通讯作者:杨 合,教授;电话:029-88460212-806;E-mail: yanghe@nwpu.edu.cn

(编辑 何学锋)

摘 要:在Gleeble-1500型热模拟实验机上研究TA15(Ti-6Al-2Zr-1Mo-1V)钛合金在温度860~1 100 ℃、应变速率0.001~10/s、变形程度15%~75%条件下的微观组织演变规律。结果表明,该合金在温度860~980 ℃范围内成形时,随着温度的升高,初生α相减少,动态再结晶逐渐受到抑制;随着应变速率的降低,初生α晶粒略有增大。该合金在1 040~1 100 ℃范围内成形时,软化机制主要为动态回复,塑性成形后的组织由扁条状β晶粒构成,晶界处有少量呈锯齿状的再结晶晶粒。基于定量金相测量,建立了TA15钛合金860~980 ℃高温变形时初生α相体积分数、晶粒尺寸以及再结晶分数模型。将模型与有限元结合,对热压缩成形过程组织演化进行了数值模拟。模型平均误差小于13%,可以满足预测需要。