湿法炼锌砷盐除钴过程中废酸添加控制研究

伍铁斌1, 2,阳春华1,李勇刚1,朱红求1,桂卫华1,王雅琳1

(1. 中南大学 信息科学与工程学院,湖南 长沙,410083;

2. 湖南人文科技学院 机电工程系,湖南 娄底,417000)

摘 要:

程废酸添加影响因素多、反应机理复杂引起的废酸控制困难等问题,提出废酸添加的数学模型与基于变论域模糊专家规则的废酸修正模型相结合的废酸添加控制方法。考虑到影响砷盐除钴过程中废酸添加的砷盐添加量、底流返回量和锌粉加入量3个主要因素,研究建立基于砷盐除钴反应化学反应机理和物料衡算的废酸添加数学模型;基于砷盐溶液的浓度、废酸浓度和底流BT化验的大时滞都影响废酸的准确添加,提出一种变论域模糊专家规则修正废酸数学模型的计算值。仿真结果证明了该方法的有效性,为实现砷盐净化除过程的稳定运行创造了条件。

关键词: 湿法炼锌;废酸;数学模型;变论域模糊专家规则

中图分类号:TP273 文献标志码:A 文章编号:1672-7207(2013)12-4881-06

Spent acid adding control in cobalt removal using arsenic in zinc hydrometallurgy

WU Tiebin1, 2, YANG Chunhua1, LI Yonggang1, ZHU Hongqiu1, GUI Weihua1, WANG Yalin1

(1. School of Information Science and Engineering, Central South University, Changsha 410083, China;

2. Department of Electrical and Mechanical Engineering,Hunan Institute of Humanities Science and Technology, Loudi 417000, China)

Abstract: To solve the spent acid control problem caused by complexity of the reaction mechanism and the large numbers influence factors of the cobalt removal process using arsenic salt, spent acid adding control method integrated by mathematical model and modified model based on variable universe fuzzy expert rule was proposed. Considering the main factors (arsenic adding, the thickener underflow and the amount of zinc dust) that influence the spent acid adding, a mathematical model based on material balance principle and chemical mechanism of the cobalt removal process was established. At the same time, based on the large time-delay of the concentration of arsenic solution, the concentration of spent acid and the BT (back titration) of underflow influence the accurate adding of spent acid, variable universe fuzzy expert rule was used to amend the spent acid adding calculated by mathematical model. The simulation results show the effectiveness of the control method, which provides convenient conditions for the stability operation of cobalt removal process using arsenic salt.

Key words: zinc hydrometallurgy; spent acid; mathematical model; variable universe fuzzy expert rule

净化除钴是常压富氧湿法炼锌生产中关键工序之一,钴离子浓度过高会引起电解时锌反溶(即“烧板”)[1-2]。砷盐净化除钴具有锌粉单耗低、蒸汽消耗低和能深度净化钴离子等优点,得到了广泛应用[3-5]。溶液的pH是影响净化除钴的一个重要因素[6],若pH太高,则容易大量生成碱式硫酸盐[7-8],阻碍除钴反应的进行并造成压滤机压滤困难甚至滤布堵塞[9-10];而pH与碱式硫酸盐的含量并没有一一对应关系,对于有浓密机底流(含有高浓度的碱式硫酸盐)返回的常压富氧湿法炼锌砷盐除钴过程,采用pH衡量溶液的酸碱度存在较大的局限性,故砷盐除钴过程采用反滴定值(back titration,BT)衡量溶液的酸碱度,通过连续添加电解后的废硫酸(简称“废酸”)控制反应器中溶液的BT。在砷盐除钴过程中,BT影响因素的时变性与多重化、相关化学反应的复杂多变和重要参数化验的大滞后,造成控制BT的废酸添加极为困难。废酸添加不合理造成出口钴离子浓度超标和压滤机压滤困难甚至滤布堵塞,给砷盐净化除钴过程的稳定运行带来了极大困难,因此,合理添加废酸对砷盐除钴过程稳定与优化运行具有极其重要的意义。本文作者考虑影响砷盐除钴过程废酸添加的砷盐添加量、底流返回量和锌粉加入量3个主要因素,研究建立基于砷盐净化除钴化学反应机理和物料衡算的废酸添加数学模型。但由于砷盐溶液的浓度、废酸浓度和底流BT化验的大时滞影响了废酸添加数学模型计算的准确性,为此,提出一种适合砷盐除钴过程流量频繁波动的的变论域模糊专家规则修正废酸添加量,并通过实际生产数据仿真结果证明该废酸添加控制方法的有效性。

1 砷盐净化除钴工艺分析

国内某锌冶炼企业引进的国际领先的常压富氧湿法炼锌技术的净化工序分为3部分,即除铜(溶液中保留一定浓度的铜离子)、砷盐除钴和除镉。

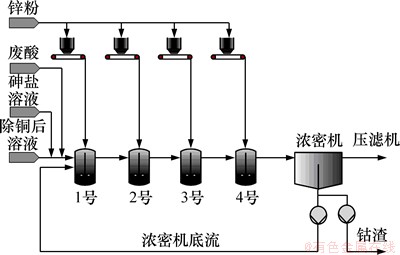

砷盐除钴工艺流程如图1所示。砷盐除钴是在温度、溶液中合金含量(通过返回浓密机底流调节,合金能促进除钴反应进行)、BT和Cu2+浓度等合理的情况下,向溶液中加入适量的砷盐和锌粉,从而使溶液中的Co2+以CoAs合金形式在溶液中沉淀分离出来,使硫酸锌溶液中的钴离子降到适合电解的程度。

影响砷盐除钴的因素中,BT是最重要的因素之一。

BT检测方法:取样品溶液25 mL,与25 mL蒸馏水一起加到(容积125 mL)烧瓶中,并滴入2~4滴甲基橙,然后用0.1 mol/L硫酸溶液滴定,直到颜色变红(pH<3.1时甲基橙变红),滴管的体积即为BT(例如,刚好滴定了硫酸溶液1 mL,则BT为1)。

定义为消耗硫酸0.004 mol/L,BT=0相当于甲基橙的滴定终点。

若BT太高(1号除钴反应器中溶液BT每2 h人工检测1次),意味着溶液中碱式硫酸盐含量较高,不仅会降低除钴反应的速率,而且会造成压滤机压滤困难甚至滤布堵塞;若BT太低,则溶液中氢离子易与锌粉反应生成氢气,增大了锌粉的浪费,且氢气析出与置换除钴是竞争还原关系,会降低除钴反应的速率。因此,合理添加废酸控制溶液的BT对砷盐净化除钴的稳定与优化运行至关重要。

图1 砷盐净化除钴工艺流程

Fig. 1 Cobalt removal process using arsenic salt

2 废酸添加控制

经研究,得出影响1号反应器溶液BT的最主要因素如下。

(1) 添加的砷盐溶液。砷盐溶液为强碱性溶液(将三氧化二砷粉末溶解于高浓度NaOH溶液),且砷盐参与的反应消耗氢离子会引起溶液BT上升。

(2) 返回的浓密机底流。浓密机底流中含有大量碱式硫酸盐(即BT很高),需要添加废酸降低其BT。

(3) 添加的锌粉。添加锌粉置换除钴不可避免地出现锌粉和溶液中H+反应,造成反应器中局部溶液BT迅速上升。

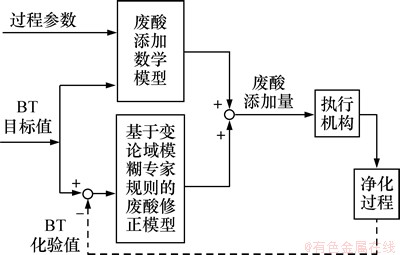

这3个主要因素又分别受多个变量(变量参数波动范围较大)影响,且复杂的砷盐净化除钴化学反应,使得废酸添加量计算中一些关键系数难以确定,导致控制BT的废酸添加量极难确定。通过对砷盐除钴过程的研究,考虑影响废酸添加的3个主要因素,建立了基于砷盐净化除钴化学反应机理和物料衡算的废酸添加数学模型。由于底流BT、废酸浓度和砷盐溶液中砷的浓度及NaOH浓度等工艺参数化验的大滞后(每8 h化验1次)影响了废酸的准确添加,故废酸添加数学模型的计算值会出现偏差,需要对废酸添加数学模型计算的废酸添加量进行修正。模糊控制以误差和误差变化率为输入进行控制,显然不满足废酸修正的要求;专家系统(expert systems,ES)称为基于知识的系统,由于能够高效率、准确和迅速地解决实际问题,得到了广泛应用。但从专家那里获取到专门知识及如何处理这类经验性知识中广泛存在不确定性和模糊性,若BT或废酸添加量是一个相对概念,则应用传统的专家系统会存在很大的问题,因此,采用模糊技术来处理其不确定性问题,这就是模糊专家系统。由于砷盐除钴过程较复杂,并且受前、后工序和企业生产目标的影响,除铜后液流量和底流返回流量等流量在运行过程中会发生变化,显然,普通的模糊专家规则难以应对这种变化。为提高系统的自适应性,本文提出一种变论域模糊专家规则对废酸添加量进行修正,建立数学模型与变论域模糊专家规则修正模型相结合的废酸添加控制方法,如图2所示。

图2 1号反应器废酸添加控制框图

Fig. 2 Control block of spent acid adding of the first reactor

2.1 废酸添加数学模型

2.1.1 砷盐所需废酸添加量

在砷盐净化除钴过程中,砷盐起稳定剂和活化剂作用,砷盐添加量是根据单位时间内进入反应器的铜、钴和镍离子的物质的量(离子浓度每2 h人工化验1次)按式(1)进行连续添加:

(1)

(1)

其中:nCu,nCo和nNi分别为单位时间内随除铜后溶液流入反应器的铜、钴和镍离子总的物质的量;nAs为单位时间内所需要的砷的物质的量;ξ为调节系数,0.2≤ξ≤0.9。

砷盐的添加量与除钴1号反应器入口的除铜后溶液的流量及其中铜、钴和镍离子的浓度 (流量越大,单位时间内流入反应器的离子越多)相关。由于国内锌冶炼企业存在着原料复杂,成分不稳定,再加上人为原因与设备因素,使得实际生产中各种离子浓度和除铜后溶液流量波动比较大,导致砷盐添加量波动非常大。

三氧化二砷很难溶解于硫酸锌溶液,添加三氧化二砷粉末的效果明显差于添加液态砷盐溶液的效果[6],故先将三氧化二砷粉末溶解于高浓度NaOH溶液中(生成NaAsO2,AsO2-在酸性溶液中与H+结合形成弱酸HAsO2)。砷盐溶液为强碱性溶液,若不将其酸化,则会造成反应器中局部溶液大量水解生成碱式硫酸盐,而且会使可溶于水的二氧化硅转换成不溶于水的硅胶,阻碍置换除钴反应的进行,并造成压滤机压滤困难甚至压滤机滤布堵塞,因此,需要连续添加废酸。将砷盐溶液酸化的废酸添加流量FAcid_As1为

(2)

(2)

式中:FAs为砷盐溶液的流量(m3/h);cNaOH为砷盐溶液中NaOH的浓度(1.8<cNaOH<2.6 mol/L);cAs为砷盐溶液中NaAsO2的浓度(2.7<cAs<3.5 mol/L);cAcid为废酸溶液中H2SO4的浓度(1.6<cAcid<2.0 mol/L)。

砷盐参与了净化除钴反应,反应过程消耗氢离子,造成碱式硫酸盐的生成(引起BT上升)。

砷盐除钴阶段,主要化学反应如下[6, 9]:

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

反应(3)~(6)是主要反应。副反应(7),(9)和(10)的发生受氧化还原电位(oxidation reduction potential,ORP)[11-12]的影响,只有当ORP较负时才会发生。ORP本质上是一种混合电位,是溶液处于动态平衡时的电位(Ee),因此,可以用变量Ee表示ORP(或混合电位)。

假设α的砷生成砷化氢气体(AsH3),1-α的砷生成合金或单质,则由于砷参与的反应所需要添加的废酸的流量FAcid_As2为

(11)

(11)

式中:σ1为每摩尔HAsO2生成砷化氢气体需消耗的离子物质的量;σ2为每摩尔HAsO2生成合金或单质需消耗的氢离子物质的量;α(α∈[5%,40%])是与砷盐净化除钴化学反应相关的系数,由于净化除钴化学反应机理复杂,难以通过常规方法确定该系数。经分析得出:HAsO2生成合金或单质与生成砷化氢的标准电极电位不一样,溶液的平衡电位Ee越负(还原性越强),越容易生成砷化氢;且溶液温度越高,也越易生成砷化氢气体。

根据实验数据,得出α与平衡电位Ee(-600~-520 mV)和溶液温度t(65~85 ℃)满足关系式:

(12)

(12)

式中:μ1=3.232 5×10-6;μ2=1.700 0×10-2;μ3=-3.020 7×10-6;μ4=-2.012 1×10-7;μ5=3.390 0×10-2;μ6=5.990 0×10-2;μ7=-50.098 0;μ8=730.251 1。

砷盐所需要添加的废酸的总流量FAcid_As为FAcid_As1和FAcid_As2之和。

2.1.2 底流所需废酸分析

通过返回浓密机底流控制反应器中溶液的合金含量,而底流中还含有大量的碱式硫酸盐(即BT很高)。显然,大量的碱式硫酸盐会阻碍除钴反应的进行,必须通过添加废酸将底流BT降至目标BT。降低底流BT需要的废酸添加流量FAcid_Underflow为

(13)

(13)

式中:FAcid_Underflow为底流所需废酸添加流量;FUnderflow为底流流量(m3/h);τ为降低1 L溶液1 BT所需废酸物质的量;BUnderflow为底流BT;BAim1为1号反应器目标BT。

2.1.3 锌粉消耗的氢离子

在砷盐除钴过程中,添加的锌粉中有一部分与氢离子反应生成氢气,造成局部pH迅速升高,会生成大量碱式硫酸盐 (即局部溶液BT迅速升高),故应添加废酸抑制局部BT迅速升高。锌粉与氢离子反应需要的废酸添加流量mZn_feed为

(14)

(14)

其中:mZn_feed为单位时间内添加的锌粉质量(kg);MZn为锌元素的摩尔质量;mZn_use为单位时间内溶液中的铜离子和HAsO2消耗的锌粉质量(钴离子消耗的锌粉相对很小),因为氢气的超电位使得氢离子比铜离子和HAsO2难以还原得多,可以近似认为铜离子与HAsO2完全还原后氢离子才会还原;与铜离子和HAsO2反应后剩余的锌粉中有β(β∈[45%,90%])部分与氢离子反应生成氢气。平衡电位E越负或温度越高,越容易生成氢气;另外,溶液中的合金(Cu3As和CoAs)对氢气的生成有抑制作用,溶液中合金质量浓度(ρalloy)越高,越难生成氢气(但是,当合金质量浓度达到一定值时,抑制作用不再增加)。因此,生成氢气的难易程度与反应器中溶液的平衡电位(Ee)、溶液中的合金质量浓度ρalloy (35~80 g/L)与温度t相关,满足以下关系式:

(15)

(15)

式中:λ1=6.503 8×10-6;λ2=5.500 0×10-3;λ3=6.965 4×10-6;λ4=-2.973 2×10-5;λ5=1.065 4×10-7;λ6=1.688 2×10-5;λ7=-2.399 4×10-4;λ8=-5.547 0× 10-4;λ9=2.410 0×10-2;λ10=1.716 0×10-1;λ11=1.490 0× 10-2;λ12=-19.111 8;λ13=750.081 5;λ14=-48.533 5。

根据砷盐净化除钴化学反应机理和物料衡算分别得到砷盐添加量、底流返回量和锌粉加入量所需要的废酸添加量,综合3个因素建立废酸添加数学模型,总的废酸添加流量为

(16)

(16)

由于砷盐除钴过程极为复杂,废酸添加数学模型只考虑了主要的因素,而且BT化验具有大时滞特点,因此,计算的废酸添加量可能存在一些偏差,需要对其进行修正。

2.2 基于变论域模糊专家规则的废酸修正

废酸浓度、底流BT和砷盐溶液中砷的浓度及NaOH浓度等工艺参数化验每8 h才化验1次(而反应器中溶液的BT每2 h化验1次),其化验的大间隔与时滞影响了废酸数学模型的计算准确性,因此,必须对废酸数学模型的计算值进行修正。由于BT和废酸流量是一个模糊概念,传统的专家系统无法处理这种模糊的情况,而模糊专家系统是在知识获取、知识表示中采用了模糊技术的专家系统,能较好地解决这类问题。

废酸添加量的修正主要根据BT的化验值与前一时刻的废酸添加量进行修正。设当前BT化验值与目标BT的差为△BT,△BT的论域为(-0.7,0.7);前一时刻的废酸补偿量为△Acid1,当前时刻废酸补偿量为△Acid2;由于受砷盐除钴工序及前后工序、企业生产目标等的影响,除铜后溶液流量和浓密机底流流量有时变化较大(0.5 h以上才会有较大变化)。而在相同条件下,总的流量越大,废酸的补偿量也应该相应地越大,显然,一般的模糊专家系统难以适应这种流量的较大变化。为保证废酸修正量的自适应性,本文提出一种变论域的模糊专家规则修正废酸添加量,即当除铜后溶液及底流流量变化时,废酸修正量的论域是相应变化的,△Acid1的论域为( ,

, ),△Acid2的论域为(

),△Acid2的论域为( ,

, )(其中,Fsum1和Fsum2分别表示前一时刻和当前时刻的除铜后溶液流量与浓密机底流返回流量之和,因砷盐流量与废酸流量远远小于除铜后溶液流量和浓密机底流返回量,计算总流量时忽略不计;η为降低1 L溶液0.7BT所需要的废酸的物质的量)。

)(其中,Fsum1和Fsum2分别表示前一时刻和当前时刻的除铜后溶液流量与浓密机底流返回流量之和,因砷盐流量与废酸流量远远小于除铜后溶液流量和浓密机底流返回量,计算总流量时忽略不计;η为降低1 L溶液0.7BT所需要的废酸的物质的量)。

首先,将△BT,△Acid1和△Acid2 3个参数分别模糊化,本文采用容易计算、形状简单且和其他较复杂的隶属函数差别较小的三角形隶属函数。设论域U到[0,1]区间的任一映射为 ,即

,即 :U→[0,1],确定U的一个模糊子集

:U→[0,1],确定U的一个模糊子集 ;

; 表示元素x(x∈R)属于模糊子集

表示元素x(x∈R)属于模糊子集 的程度或等级;

的程度或等级; 是1个凸模糊集。模糊子集

是1个凸模糊集。模糊子集 的三角隶属度函数表述为[13-14]:

的三角隶属度函数表述为[13-14]:

(17)

(17)

模糊集 分为7个语言变量,其模糊子集分别为{NB,NM,NS,ZO,PS,PM,PB},子集中元素NB,NM,NS,ZO,PS,PM和PB分别代表负大、负中、负小、零、正小、正中和正大。然后,构建模糊知识库与确定模糊推理机。下面列出3条典型的变论域模糊专家规则推理形式:

分为7个语言变量,其模糊子集分别为{NB,NM,NS,ZO,PS,PM,PB},子集中元素NB,NM,NS,ZO,PS,PM和PB分别代表负大、负中、负小、零、正小、正中和正大。然后,构建模糊知识库与确定模糊推理机。下面列出3条典型的变论域模糊专家规则推理形式:

(1) if △BT=PB and △Acid1=NB,then △Acid2=ZO,即当△BT为PB(实际化验值远大于目标值,表示废酸添加过少,造成BT太大),△Acid1为NB(废酸修正量为负,即在废酸添加数学模型计算值上减少了废酸量)时。显然,前一时刻△Acid1为NB是明显不合理的(造成废酸添加过少) ,当前废酸修正量应该为ZO;若仅仅根据△BT修正,则废酸修正量将为PB,会导致废酸添加过多,这显然是不合理的。

(2) if △BT=ZO and △Acid1=NM,then △Acid2=NM,即当△BT为ZO(实际化验值等于目标值,表示废酸添加正合适),△Acid1为NM时(即废酸修正量为负,在废酸添加数学模型计算值上减少了废酸量)。显然,前一时刻修正量△Acid1为NM是合理的,当前废酸修正量△Acid2应该为NM;若仅仅根据△BT修正,则废酸修正量将为ZO,会导致废酸添加过多。

(3) if △BT=NB and △Acid1=PB,then △Acid2 =ZO,即当ΔBT为NB(实际化验值远大于目标值,表示废酸添加过多,造成BT太小),△Acid1为PB时(废酸修正量为正大,在废酸添加数学模型计算值上增加了较多废酸量)。显然,前一时刻△Acid1为PB是明显不合理的(造成废酸添加过多) ,当前废酸修正量应该为ZO;若仅仅根据△BT修正,则废酸修正量将为NB,会导致废酸添加过少。

根据△BT和△Acid1推理出△Acid2,解模糊化即可得当前时刻的废酸修正量。当前新的废酸添加量为废酸数学模型计算值与废酸修正量之和。

3 结果分析

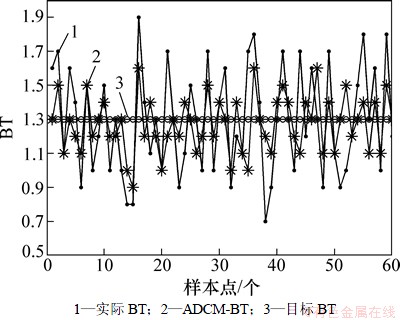

为检验本文提出的废酸添加控制方法在砷盐净化除钴过程中应用的可行性,选取2012-03某锌冶炼企业砷盐净化除钴过程1号反应器连续生产数据60组(每2 h一组)进行仿真验证。先采用模糊LSSVM模型[15]建立BT与砷盐流量、底流流量和废酸添加量等相关工艺参数之间的关系模型(该软测量模型软测量平均相对误差绝对值为5.6%, 最大相对误差绝对值为16.2%,满足软测量要求),然后,利用模糊LSSVM对采用废酸添加控制方法后的BT进行软测量。仿真结果如图3所示(其中,实际BT为实际生产化验值,ADCM-BT为采用本文提出的废酸添加控制方法(acid dosage control method)得到的BT(利用模糊LSSVM软测量得到的值),目标BT为1.3。

从图3可见:实际BT有11次大于等于1.7,过高的碱式硫酸盐共造成了2次压滤机压滤困难和1次压滤机滤布堵塞;此外,由于BT≥1.7或BT≤0.9时(共20个样本点)情况较多,影响了除钴速率,共出现5次钴离子浓度不达标的情况(共8个),远高于其他BT时的不达标数。由此可知:废酸添加不合理会导致压滤机压滤困难甚至滤布堵塞,而且会增加钴离子不达标的概率。由图3还可知:采用本文提出的废酸添加控制方法后,BT的波动范围由1.2缩小到0.7,与目标BT的偏差的绝对值大于等于0.3的情况从34个下降到8个。可见:本文提出的废酸添加控制方法减小了BT的大幅度波动,减少了由于废酸添加不合理造成的BT显著偏高或偏低的情况,故该废酸添加控制方法能减少压滤机压滤困难的情况,提高出口钴离子达标率。

图3 仿真结果图

Fig. 3 Simulation results

4 结论

(1) 在砷盐除钴过程中,BT影响除钴反应速率和压滤机压滤;保持合适的BT,是砷盐除钴优化运行的重要条件。本文在分析影响砷盐除钴的主要因素的基础上,建立了基于除钴化学反应机理和物料平衡的废酸添加数学模型。

(2) 由于除铜后溶液的BT的波动和废酸浓度、砷盐浓度和底流BT等工艺参数化验的大滞后带来的不确定性都影响了废酸的准确添加,提出了一种适合流量波动频繁的变论域模糊专家规则修正废酸添加量,增强了废酸修正模型的自适应能力。仿真结果表明:所提出的废酸控制方法显著减小了BT的波动范围,合理控制BT能提高出口钴离子合格率,改善了压滤机的压滤状况,为砷盐净化除钴的优化运行创造了必要条件。

参考文献:

[1] B ckman O,

ckman O,  stvold T. Products formed during cobalt cementation on zinc in zinc sulfate electrolytes[J]. Hydrometallurgy, 2000, 54(2): 65-78.

stvold T. Products formed during cobalt cementation on zinc in zinc sulfate electrolytes[J]. Hydrometallurgy, 2000, 54(2): 65-78.

[2] Boyanov B, Konareva V, Kolev N. Purification of zinc sulfate solutions from cobalt and nickel through activated cementation[J]. Hydrometallurgy, 2004, 73(2): 163-168.

[3] Tozawa K, Nishimura T, Akahori M, et al. Comparison between purification processes for zinc leach solutions with arsenic and antimony trioxides[J]. Hydrometallurgy, 1992, 30(1/2/3): 445-461.

[4] Nelson A, Wang W, Demopoulos G P, et al. The removal of cobalt from zinc electrolyte by cementation: A critical review[J]. Mineral Processing and Extractive Metallurgy Review, 2011, 20(4): 325-326.

[5] Vakil S. Technological innovation in the zinc electrolyte purification process of a hydrometallurgical zinc plant through reduction in zinc dust consumption[J]. Hydrometallurgy, 1996, 40(1/2): 247-262.

[6] Satoshi Y, Masakazu O, Sakichi G, et al. Purification of zinc leaching solution: Mechanism of removal of cobalt by zinc dust with arsenious oxide and copper ion[J]. Metallurgical Review of MMIJ, 1997, 14(1): 37-52.

[7] 曾桂生. 硫酸锌溶液中锌粉置换除钴的机理研究[D]. 昆明: 昆明理工大学材料与冶金工程学院, 2006: 1-22.

ZENG Guisheng. The mechanism of cobalt removal from zinc sulfate solution[D]. Kunming: Kunming University of Science and Technology. Faculty of Materials and Metallurgical Engineering, 2006: 1-22.

[8] Polcaro A M, Simona P, Stella D. Kinetics of cobalt cementation on zinc powder[J]. Industrial and Engineering Chemistry Research,1995,34(9): 3090-3095.

[9] Jari N. Statistical analysis of cobalt removal from zinc electrolyte using the arsenic-activated process[J]. Hydrometallurgy, 2004, 73(1/2): 123–132.

[10] DAI Jun, WANG Dequan, JIANG Lan, et al. Removal of cobalt from zinc sulphate solution using rude antimony trioxide as additive[J]. The Transactions of Nonferrous Metals Society of China, 2002, 12(6): 172-175.

[11] Bohn H. Redox potentials[J]. Soil Science, 1970, 112(1): 39-43.

[12] Hiroyoshi N, Kitagawa H, Tsunekawa M. Effect of solution composition on the optimum redox potential for chalcopyrite leaching in sulfuric acid solutions[J]. Hydrometallurgy, 2008, 91(1/2): 144-149.

[13] 胡鹏, 曹广益, 朱新坚. 质子交换膜燃料电池温度模型与模糊控制[J]. 控制理论与应用, 2011, 28(10): 1371-1375.

HU Peng, CAO Guangyi, ZHU Xinjian. Temperature model and fuzzy control for the proton-exchange-membrane fuel cell[J]. Control Theory and Applications, 2011, 28(10): 1371-1375.

[14] LI Shengtun, HO Heifong. Predicting financial activity with evolutionary fuzzy case-based reasoning[J]. Expert systems with Applications, 2009, 36: 411-422.

[15] 朱红求, 阳春华, 桂卫华. 基于模糊聚类和模糊支持向量机的湿法炼锌净化除钴过程建模[J]. 高技术通讯, 2010, 20(10): 1068-1071.

ZHU Hongqiu, YANG Chunhua, GUI Weihua. Modeling of cobalt removal purification process in zinc hydrometallurgy based on FCM-SVM[J]. Chinese High Technology Letters, 2010, 20(10): 1068-1071.

(编辑 陈灿华)

收稿日期:2012-12-12;修回日期:2013-02-18

基金项目:国家自然科学基金资助项目(61174133,61273159,61273185);国家“十二五”科技支撑计划项目(2012BAF03B05);湖南省科技计划项目(2012CK4018)

通信作者:李勇刚(1974-),男,湖南长沙人,博士,副教授,从事复杂工业过程建模与优化研究;电话:0731-88876864;E-mail:liyonggang@csu.edu.cn

摘要:针对砷盐除钴过程废酸添加影响因素多、反应机理复杂引起的废酸控制困难等问题,提出废酸添加的数学模型与基于变论域模糊专家规则的废酸修正模型相结合的废酸添加控制方法。考虑到影响砷盐除钴过程中废酸添加的砷盐添加量、底流返回量和锌粉加入量3个主要因素,研究建立基于砷盐除钴反应化学反应机理和物料衡算的废酸添加数学模型;基于砷盐溶液的浓度、废酸浓度和底流BT化验的大时滞都影响废酸的准确添加,提出一种变论域模糊专家规则修正废酸数学模型的计算值。仿真结果证明了该方法的有效性,为实现砷盐净化除过程的稳定运行创造了条件。