正交面齿轮传动系统的非线性振动特性

靳广虎,朱如鹏,鲍和云

(南京航空航天大学 江苏省精密与微细制造技术重点实验室,江苏 南京,210016)

摘 要:基于集中参数理论,考虑支撑的弹性变形、啮合齿轮副的时变啮合刚度激励和误差激励,建立正交面齿轮传动系统的多自由度弯曲-扭转-轴向移动耦合振动三维空间动力学模型;采用有限元方法计算点接触面齿轮传动系统的轮齿啮合刚度;借助动态相对传动误差,合并两轮转动自由度,将系统等效处理为5自由度非线性振动方程;采用自适应变步长Runge-Kutta数值积分方法,获得该系统的动态响应,并分析间隙对动载荷系数的影响。研究结果表明:随着啮合频率的变化,系统将出现单周期、2倍周期、拟周期和混沌响应;在周期响应状态下动载荷系数对间隙较敏感;间隙的改变对齿轮副的冲击状态没有影响,需通过调整支撑刚度等参数来实现单边冲击。

关键词:

中图分类号:TH132.4 文献标志码:A 文章编号:1672-7207(2010)05-1807-07

Nonlinear dynamical characteristics of face gear transmission system

JIN Guang-hu, ZHU Ru-peng, BAO He-yun

(Jiangsu Key Laboratory of Precision and Micro-Manufacturing Technology,

Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract: Based on the theory of the concentrated parameter, considering the elastic deformation of the bearings, the time-varying meshing stiffness and error, a three-dimensional dynamic model with multiple degrees of freedom for the face-gear transmission system was developed, including the flexional, torsional and axial motions. The mesh stiffness of face gear transmission system was calculated by FEM. By introduction dynamic relative transmission error, the nonlinear equations were simplified with 5 degrees of freedom. Using the Runge-Kutta numerical integral method of self-adaptive varied steps, the dynamic responses of the face gear transmission system was obtained. Moreover, the influence of clearance on dynamic load coefficient was analyzed. The results show that the single-period syntonic, double-period subharmonic, quasi-period and chaos response increase in the system when the excitation frequency changes. The clearance affects the dynamic load coefficient greatly but has no influence on the impact state of gear pair, that is to say, the single sided impact of gear pair is obtained by modification the stiffness of bearing and so on.

Key words: face gear; nonlinear vibration; dynamic response

面齿轮传动是一种圆锥齿轮与圆柱齿轮相啮合的传动,其中,圆锥齿轮(面齿轮)是采用直齿渐开线齿轮刀具经范成加工而成。面齿轮传动具有很多独特的优点和几何现象[1-3]。据国外文献报道,在直升机传动系统中采用具有面齿轮的动力分流传动装置,比传统装置的质量下降40%;在分流传动中,面齿轮传动可以精确分配转矩;对轴向误差不敏感,无需防错位设计;小齿轮上无轴向力,可以简化支撑;齿轮重合度大,空载条件下可达到1.6~1.8;同时,啮合齿对的公法线相同,齿间法向载荷方向不变,这对传动极其有利。鉴于面齿轮传动的诸多优点及其在特殊传动系统中的独特作用,美国、欧洲以及国内相继开展了面齿轮的研究工作,在啮合原理、齿面接触强度、齿轮弯曲强度、切齿及磨齿加工等方面做了相关的研究工 作[4-6]。齿轮传动系统的动态特性将直接影响到传动系统的稳定性和可靠性,国内外学者对此进行了大量的研究[7-16],但有关面齿轮传动系统的振动特性的研究还很少报道。因此,开展面齿轮传动系统振动特性的分析研究十分必要。本文作者基于集中参数理论,建立面齿轮传动系统的多自由度耦合振动模型,对系统的非线性振动特性进行数值计算和分析,以便为面齿轮传动系统的动态设计提供理论依据。

1 面齿轮传动系统的振动模型

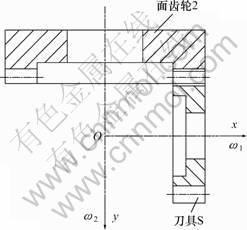

正交面齿轮的加工示意图如图1所示。其中,面齿轮2是用直齿渐开线齿轮刀具,经范成加工而成。为避免产生偏载现象, 实际参加啮合传动的圆柱齿轮的齿数要比加工面齿轮的刀具齿数少1~3个,实现点接触传动。根据面齿轮传动的原理建立弹性支撑下的面齿轮传动系统动力学模型,如图2所示。以两齿轮轴线垂直相交的交点为坐标原点建立坐标系。根据面齿轮的啮合原理知,圆柱齿轮1没有轴向力,面齿轮2没有径向力,且齿轮副之间的法向作用力始终与圆柱齿轮1的基圆相切;同时,系统对轴向误差不敏感,无需防错位设计,因此,和锥齿轮传动系统相比,面齿轮传动系统的承载和支撑结构简单,振动自由度数

图1 正交面齿轮的加工示意图

Fig.1 Schematic of generation of face gear

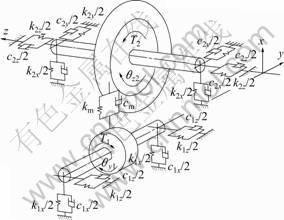

图2 正交面齿轮传动系统的动力学模型

Fig.2 Dynamic model of face gear transmission system

明显减少。模型中(见图2):k为刚度系数;c为阻尼系数;T1和T2为转矩。该模型是一个集中参数模型,两齿轮采用集中质量和集中转动惯量模拟,且齿轮位于各自支撑中间;为定性地了解系统的非线性动力学行为,轴采用无质量的刚体模拟;轴承为弹性支撑,采用弹簧和阻尼器模拟。

由于扭摆振动对系统的影响较小,为分析问题方便,本文忽略扭摆振动,因此,传动系统等效处理为6个自由度,则正交面齿轮传动系统的广义位移列向量Q可表示为:

![]() (1)

(1)

式中:X1和Z1为齿轮1分别沿x轴方向和z轴方向的横向振动位移;X2和Z2为面齿轮2分别沿x轴方向的横向振动位移和沿z轴方向的轴向移动位移;![]() 和

和![]() 为齿轮1和面齿轮2分别绕各自中心轴的扭转振动位移。因此,面齿轮传动系统的力学模型为三维空间动力学模型,是多种振动形式的耦合振动。

为齿轮1和面齿轮2分别绕各自中心轴的扭转振动位移。因此,面齿轮传动系统的力学模型为三维空间动力学模型,是多种振动形式的耦合振动。

2 面齿轮传动系统的非线性振动方程

两齿轮齿面啮合点间由于振动和误差而产生的沿啮合点法线方向的相对位移Xn为:

![]()

![]() (2)

(2)

![]() (3)

(3)

式中:![]() 为法面压力角;rb1为齿轮1的基圆半径;rm为啮合齿面间的法向动载荷Fn与面齿轮2转动中心之间的距离;en(t)为齿轮副的法向静态传动误差;Ael为误差的l阶谐波幅值;

为法面压力角;rb1为齿轮1的基圆半径;rm为啮合齿面间的法向动载荷Fn与面齿轮2转动中心之间的距离;en(t)为齿轮副的法向静态传动误差;Ael为误差的l阶谐波幅值;![]() 为齿轮的啮合角频率;

为齿轮的啮合角频率;![]() 为静态传动误差初相位。

为静态传动误差初相位。

啮合齿面间的法向载荷Fn及其沿坐标方向的分力分别为:

(4)

(4)

![]() (5)

(5)

(6)

(6)

式中:![]() ,

,![]() 和cm分别为啮合齿轮副的时变啮合刚度、间隙函数和啮合阻尼;km为时变啮合刚度的平均值;Akl为时变啮合刚度的l阶谐波幅值;

和cm分别为啮合齿轮副的时变啮合刚度、间隙函数和啮合阻尼;km为时变啮合刚度的平均值;Akl为时变啮合刚度的l阶谐波幅值;![]() 为时变啮合刚度初相位;b为法向平均啮合间隙的一半。

为时变啮合刚度初相位;b为法向平均啮合间隙的一半。

图2所示面齿轮传动系统的振动方程为:

(7)

(7)

式中:m1和m2分别为齿轮1和面齿轮2的集中质量;I1y和I2z分别为齿轮1和面齿轮2的转动惯量;kji和cji(i=1, 2; j=x, z)分别为x轴方向和z轴方向的支撑刚度和阻尼;T1为主动轮驱动力矩;T2为从动轮阻力矩。

式(7)为六自由度的半正定、变参数、非线性二阶微分方程组。将齿面啮合点间的法向相对位移Xn作为新的自由度,并对式(7)中两齿轮扭转振动方程进行合并处理后得:

![]()

![]()

![]()

![]() (8)

(8)

式中:![]() ;

;![]() ;

;![]() 为齿轮副的等效质量;F为齿轮所受载荷。

为齿轮副的等效质量;F为齿轮所受载荷。

将上述振动方程组进行量纲一化处理可得:

(9)

(9)

式中:![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]()

![]()

;

;![]() ;

;![]()

![]() ;i=1, 2; j=x, z。

;i=1, 2; j=x, z。

定义齿轮副动载荷系数Cd为

![]() (10)

(10)

式中:FS为齿轮副弹性啮合力,![]() 。

。

3 啮合刚度的计算分析

啮合刚度的时变性是造成齿轮系统动态激励的主要形式之一。轮齿的啮合刚度主要与单齿弹性变形、单齿对综合弹性变形以及轮齿的重合度有关。单齿弹性变形是指单个轮齿的啮合齿面在载荷作用下的弹性变形,包括弯曲变形、剪切变形和接触变形等。总体来说,齿轮综合啮合刚度是指在整个啮合区中,参与啮合的各对轮齿的综合效应,是多对啮合齿的单齿对综合刚度的叠加。

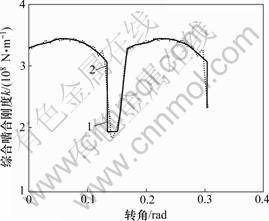

面齿轮的齿面相当复杂,沿齿长断面上的齿厚是变化的,对于点接触的面齿轮传动,其轮齿的综合啮合刚度目前没有解析解。本文通过I—DEAS软件建立齿轮的有限元模型,然后,利用有限元软件ANSYAS求得轮齿的综合啮合刚度。为尽量模拟真值,对综合啮合刚度进行傅里叶变换。计算结果表明:取9次谐波参数就能很好地拟合出综合啮合刚度曲线。图3所示分别为综合啮合刚度的有限元计算结果曲线和经傅里叶变换后的近似曲线。各次谐波参数Akl见表1,平均啮合刚度km=3.13×108 N/m。

1—啮合刚度计算值;2—啮合刚度近似值

图3 齿轮啮合刚度

Fig.3 Mesh stiffness of face-gear driver

表1 刚度的各次谐波参数

Table 1 Harmonic components of stiffness

4 非线性振动方程的求解

式(9)是一个变参数、强非线性二阶微分方程组,用解析法很难求解。本文通过引入状态变量![]() ,将式(9)中的5个二阶微分方程写成10个一阶微分方程,然后,用变步长自适应Runge-Kutta数值积分方法直接求解。

,将式(9)中的5个二阶微分方程写成10个一阶微分方程,然后,用变步长自适应Runge-Kutta数值积分方法直接求解。

状态变量![]() 可表示为:

可表示为:

![]()

![]() (11)

(11)

则式(9)可改写为如下状态方程

![]() (12)

(12)

式中:A为线性项系数矩阵;B为非线性项系数矩阵;C为激励项系数向量。

5 算例与分析

面齿轮传动系统的主要参数为:z1=36,z2=123,模数m=4 mm,压力角20°,T1=300 N?m,b=72 μm。系统方程中各量纲归一化参数分别为:ζji=0.01,ζmi=0.02,ζm=0.05,κj1=0.5,κj2=0.1(i=1, 2; j=x, z),f=0.2,![]() 。

。

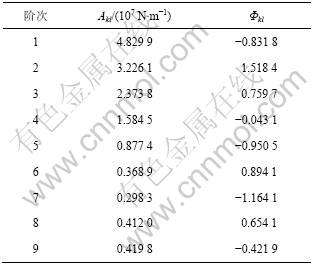

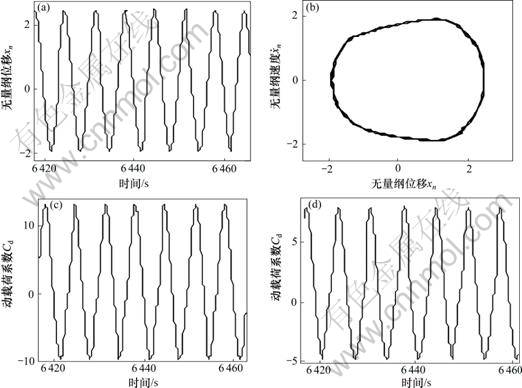

图4~7所示为齿轮副在不同啮合频率下的动态响应。随着啮合频率的变化,啮合齿轮副沿啮合线方向的振动位移xn将出现多种振动响应。从图4可知:当啮合频率ωh=0.62时,系统为单周期非谐响应,其振动位移响应的时间历程是简谐波,相平面图为非圆、非椭圆的曲线,在Ponicare映射图上为1个离散点(为节省篇幅,被舍去),啮合齿轮副为单边冲击,当间隙b由72 μm变为32 μm时,啮合齿轮副间的冲击降低,动载荷系数显著下降。

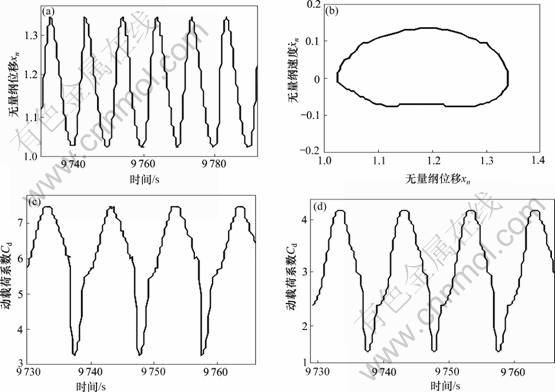

从图5可见:当啮合频率ωh=0.75时,系统为2周期振动响应,相平面图为非圆闭和曲线。减小间隙时,齿轮副之间仍为单边冲击,动载荷系数降低,但在啮合齿频间动载荷系数有波动。

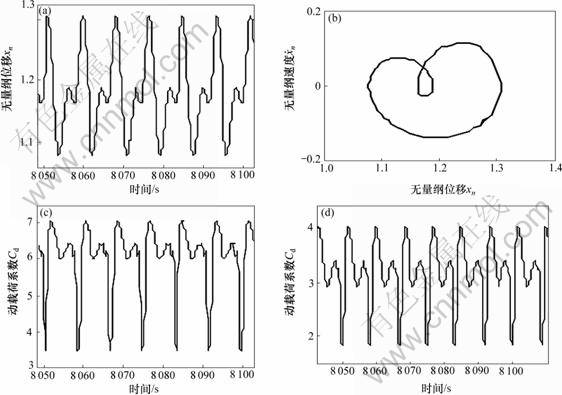

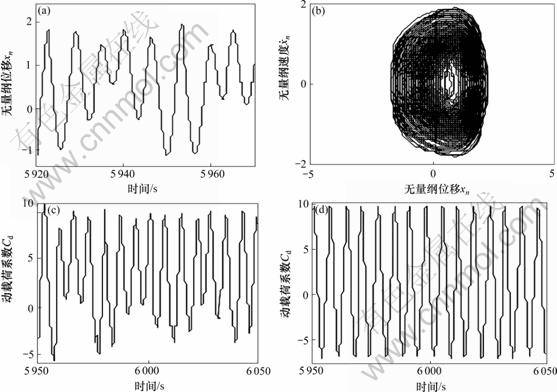

从图6可见:当啮合频率ωh=0.94时,系统为拟周期振动响应,它是近似的周期运动,是多个周期运动的组合,相平面图为充满一定区域的曲线环,此时,齿轮副出现双边冲击,减小间隙时,齿轮副之间仍为双边冲击,动载荷系数降低。

从图7可见:当啮合频率ωh=1.02时,系统出现

(a) 位移响应历程; (b) 相平面图; (c) 间隙为72 μm时的动载荷系数; (d) 间隙为32 μm时的动载荷系数

图4 ωh为0.62的动态响应

Fig.4 Dynamic response when ωh is 0.62

(a) 位移响应历程; (b) 相平面图; (c) 间隙为72 μm时的动载荷系数; (d) 间隙为32 μm时的动载荷系数

图5 ωh为0.75动态响应

Fig.5 Dynamic response when ωh is 0.75

(a) 位移响应历程; (b) 相平面图; (c) 间隙为72 μm时的动载荷系数; (d) 间隙为32 μm时的动载荷系数

图6 ωh为0.94时的动态响应

Fig.6 Dynamic response when ωh is 0.94

(a) 位移响应历程; (b) 相平面图; (c) 间隙为72 μm时的动载荷系数; (d) 间隙为32 μm时的动载荷系数

图7 ωh为1.02时的动态响应

Fig.7 Dynamic response when ωh is 1.02

混沌响应,响应为非周期运动,相平面图由相互缠绕和交叉但不重复不封闭的曲线组成,间隙的改变对动载荷的峰值影响不大。计算结果表明:当出现双边冲击时,由于系统的动态响应的波动幅度较大,仅仅改变间隙大小不能改变冲击状态的性质,需通过调整支撑刚度、阻尼和间隙等获得单边冲击。另外,在改变激励频率进行仿真计算的过程中,多次出现单周期非谐、2周期次谐响应。

6 结论

(1) 在考虑啮合齿轮副齿侧间隙、时变啮合刚度和传动误差激励的情况下,求解了系统的振动方程,获得了面齿轮传动系统的动载荷系数等动态响应,在周期振动状态,齿侧间隙对动载荷系数影响较大。

(2) 随着激励频率的变化,系统出现了单周期、2周期、拟周期和混沌响应。在改变激励频率进行仿真计算的过程中,多次出现单周期非谐、2周期次谐响应。

(3) 随着激励频率的增大,啮合齿轮副出现双边冲击。当激励频率不变时,仅仅改变齿侧间隙不能改变冲击状态的性质,需通过调整支撑刚度、阻尼等来获得单边冲击。

参考文献:

[1] Litvin F L, Wang J C, Bossler R B, et al. Application of face-gear drives in helicopter transmissions[R]. Scottsdale: NASA Technical Memorandum 105655, 1991: 1-10.

[2] Litvin F L, Zhang Y, Wang J C, et al. Design and geometry of face-gear drives[J]. Transactions of the ASME, Journal of Mechanical Design, 1992, 114(4): 642-647.

[3] Handschuh R, Lewicki D, Bossler R. Experimental testing of prototype face-gears for helicopter transmissions[R]. Solihull: NASA Technical Memorandum 105434, 1992: 1-10.

[4] David G L, Robert F H, Gregory F H, et al. Evaluation of carburized and ground face gears[R]. Montreal: NASA TM 209188, 1999: 1-10.

[5] Litvin F L, Alfonso F, Hawkins J M, et al. Design, generation and tooth contact analysis(TCA) of asymmetric face-gear drive with modified geometry[R]. Cleveland: NASA TM 210614, 2001: 1-15.

[6] Litvin F L, Alfonso F, Claudio Z, et al. Design, generation, and stress analysis of two versions of geometry of face-gear drives[J]. Mechanism and Machine Theory, 2002, 37(10): 1179-1211.

[7] Kahraman A, Singh R. Interactions between time-varying mesh stiffness and clearance non-linearity in a geared system[J]. Journal of Sound and Vibration, 1991, 146(1): 136-156.

[8] 唐增宝, 钟毅芳, 周建荣. 直齿圆柱齿轮传动系统的振动分析[J]. 机械工程学报, 1992, 28(4): 86-93.

TANG Zeng-bao, ZHONG Yi-fang, ZHOU Jian-rong. The vibration analysis of a spur gear transmission system[J]. Chinese Journal of Mechanical Engineering, 1992, 28(4): 86-93.

[9] 方宗德, 高平, 宋乐民. 弧齿圆锥齿轮传动的振动分析[J]. 航空学报, 1994, 15(5): 576-581.

FANG Zong-de, GAO Ping, SONG Le-min. Vibration analysis in transmission of spiral bevel gears[J]. Acta Aeronautica et Astronautica Sinica, 1994, 15(5): 576-581.

[10] Lin H H, Oswald F B, Townsend D P. Dynamic loading of spur gears with linear or parabolic tooth profile modifications[J]. Mech. theory, 1994, 29(8): 1115-1129.

[11] Theodossiades S, Natsiavas S. Nonlinear dynamics of gear-pair system with periodic stiffness and backlash[J]. Journal of Sound and Vibration, 2000, 229(2): 287-310.

[12] Shen Y J, Yang S P, Liu X D. Nonlinear dynamics of a spur gear pair with time-varying stiffness and backlash based on incremental harmonic balance method[J]. International Journal of Mechanical Sciences, 2006, 48(11): 1256-1263.

[13] 王三民, 沈允文, 董海军. 含间隙和时变啮合刚度的弧齿锥齿轮传动系统非线性振动特性研究[J]. 机械工程学报, 2003, 39(2): 28-32.

WANG San-min, SHEN Yun-wen, DONG Hai-jun. Nonlinear dynamical characteristics of a spiral bevel gear system with backlash and time-varying stiffness[J]. Chinese Journal of Mechanical Engineering, 2003, 39(2): 28-32.

[14] 陈安华, 罗善民, 王文明, 等.齿轮系统动态传递误差和振动稳定性的数值研究[J]. 机械工程学报, 2004, 40(4): 21-25.

CHEN An-hua, LUO Shan-ming, WANG Wen-ming, et al. Numerical investigations on dynamic transmission error and stability of a geared rotor-bearing system[J]. Chinese Journal of Mechanical Engineering, 2004, 40(4): 21-25.

[15] 刘晓宁, 王三民, 沈允文. 三自由度齿轮传动系统的非线性振动分析[J]. 机械科学与技术, 2004, 23(10):1191-1193.

LIU Xiao-ning, WANG San-min, SHEN Yun-wen. Nonlinear vibrations of 3-DOF geared rotor-bearing system[J]. Mechanical Science and Technology, 2004, 23(10): 1191-1193.

[16] 辛洪兵, 赵罘, 秦宇辉. 谐波齿轮传动系统非线性扭转振动分析[J]. 机械科学与技术, 2005, 24(9): 1040-1044.

XIN Hong-bing, ZHAO Fu, QIN Yu-hui. Nonlinear analysis of harmonic drive torsional vibration[J]. Mechanical Science and Technology, 2005, 24(9): 1040-1044.

收稿日期:2009-10-27;修回日期:2009-12-17

基金项目:国家自然科学基金资助项目(50775108);江苏省自然科学基金资助项目(BK2007194);精密与微细制造技术江苏省重点实验室基金资助项目(2008)

通信作者:朱如鹏(1959-),男,江苏建湖人,教授,博士研究生导师,从事机械传动、结构强度、机械CAD及自动化研究;电话:025-84892500;E-mail: rpzhu@nuaa.edu.cn