文章编号:1004-0609(2010)04-0587-12

剧塑性变形制备超细晶/纳米晶结构金属材料的研究现状和应用展望

康志新,彭勇辉,赖晓明,李元元,赵海东,张卫文

(华南理工大学 机械与汽车工程学院 国家金属材料近净成形工程技术研究中心, 广州 510640)

摘 要:

综合目前剧塑性变形方法制备超细晶及纳米晶结构金属材料的研究现状,介绍等通道转角挤压、高压扭转、累积叠轧焊、多向锻造等剧塑性变形方法及其特点与原理;探讨剧塑性变形金属材料的组织演变和晶粒细化机制;分析金属材料经剧塑性变形后强度与延展性的变化趋势,及其对超塑性变形的影响规律;展望剧塑性变形方法对金属材料应用的前景。

关键词:

中图分类号:TG135.3 文献标志码:A

Research status and application prospect of ultrafine grained and/or nano-crystalline metallic materials processed by severe plastic deformation

KANG Zhi-xin, PENG Yong-hui, LAI Xiao-ming, LI Yuan-yuan, ZHAO Hai-dong, ZHANG Wei-wen

(National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract: With a view to the current researches of ultrafine grained and nano-crystalline metallic materials processed by severe plastic deformation(SPD), several typical methods, characteristics and principle of SPD were introduced, such as equal channel angular pressing, high pressure torsion, accumulative roll-bonding and multiple forging. The microstructural revolution and grain refinement mechanism of metallic materials fabricated by SPD were discussed. The change tendency of the strength and ductility of the metallic material, and the influence rules of superplastic deformation was also analyzed. The application of SPD for metallic materials was prospected.

Key words: metallic material; microstructural revolution; ultrafine grain; nano-crystalline; severe plastic deformation; superplasticity

剧塑性变形(Severe plastic deformation, SPD)因其强大的晶粒细化能力,可使多晶体材料的内部组织细化至亚微米级甚至纳米级的超细晶(Ultrafine grained, UFG)材料[1],表现出优异的力学性能和使用性能,因而引起研究者的广大兴趣。目前,各种各样的已被开发的SPD工艺方法,包括等通道转角挤压、高压扭转、累积叠轧及多向锻造等,并已被用于Al、Cu、Mg和Ti等金属材料领域。采用SPD变形技术制备UFG材料不仅避免了其他方法如高压凝固或球磨研磨中出现的残留孔隙或粉末杂质污染所产生的危害;还可保证在变形过程中各种金属材料的形状不发生明显变化,从而克服传统加工方法如轧制、锻造及挤压对金属材料进行较大塑性应变而导致厚度及直径尺寸的减小、使材料不适合用于结构件的缺点[2];同时,SPD制备所获得的UFG结构材料具有良好的室温抗拉强度、高温超塑性及摩擦性能,对材料的实际应用具有重要的意义。

1 剧塑性变形技术

20世纪90年代初,VALIEV等开始采用等通道转角挤压法(Equal channel angular pressing, ECAP)和高压扭转(High pressure torsion, HPT)两种SPD工艺制备超细晶金属。当时VALIEV给出了SPD工艺应满足的多项条件,主要有相对低的变形温度、大塑性变形量及变形体内承受高压。在这一原则指导下开发出越来越多的SPD工艺方法。

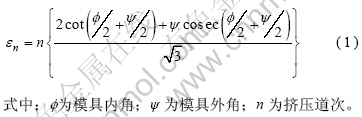

等通道转角挤压是一种通过对块体材料施加剧烈的塑性形变直接细化其内部组织,制备具有大角度晶界的块体纳米材料的方法。这一方法可使材料在塑性变形时不改变试样断面,因而它建立了重复形变的可能性。目前,等通道转角挤压技术已经成为剧塑性成形技术中发展最为快速的技术之一,已被用于制备超细晶甚至纳米晶块体材料中。其原理是将试样在一定挤压力下通过两个轴线相交且截面尺寸相等并成一定角度的通道,将试样在一定挤压力下发生纯剪切变形,进而达到细化晶粒的目的,等通道转角示意图如图1所示[1]。试样经N道次挤压变形后其累积等效理论应变量为[3]

当f=90?,ψ=0?,n=1时,从式(1)可知,其累积应变ε1=1.15,经n道次变形后,其累积应变为εn。

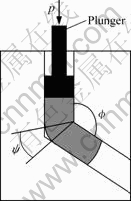

等通道转角挤压变形细化组织时,挤压路径和挤压道次是试样变形过程中的重要参数。图2所示为等通道转角挤压的4种不同路径[4]。这4种路径的差别在于试样在重复挤压过程中,在通过交叉的通道时不断改变切变方向,使经等通道转角形变时晶粒细化效果发生变化。对于路径A,每道次挤压后试样不旋转直接进入下一道次挤压;对于路径BA,每道次挤压后试样按90?交替旋转进入下一道次挤压;对于路径BC,每道次挤压后试样按同一方向旋转90?进入下一道次挤压;对于路径C,每道次挤压后试样旋转180?进入下一道次。相关研究发现[5],采用路径BC进行挤压变形时,晶粒在3个方向均可获得均匀剧烈变形,易形成大角度晶界,晶粒细化效果最明显。NEMOTO等[5]对纯铝进行等通道挤压变形后发现,采用路径A进行10道次变形与采用路径BC进行4道次变形具有相同的超细晶微观组织。

图1 等通道转角挤压示意图[1]

Fig.1 Schematic diagram of ECAP[1]

图2 等通道转角挤压的4种路径[4]

Fig.2 Four routes of billets during ECAP[4]: (a) Route A; (b) Route BA; (c) Route BC; (d) Route C

然而,采用传统ECAP对材料进行挤压变形时具有一定的局限性,即在每道次挤压变形后,须把材料取出后再放进去,而不是通过中间转换部分来实现材料的快速进出转换以获得较多挤压道次及高压应变,这使得工作过程繁琐,同时浪费时间。因此,在传统ECAP的基础上越来越多的新型ECAP得到发展,并改进了传统ECAP所存在的局限性。如旋转模具ECAP(rotary-die ECAP)[6]、反复侧边挤压(repetitive side extrusion process, RSEP)[7]、连续剪切工艺(con-shearing process)[8]及等径角轧制(equal channel angular rolling, ECAR)[9]等方法。

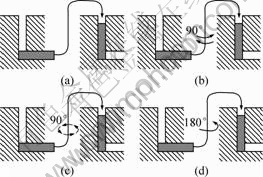

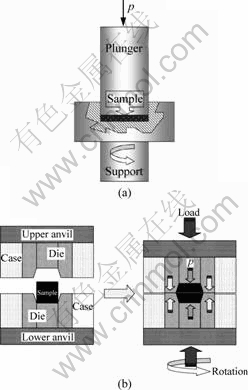

高压扭转是由BRIDGMAN第一次提出并逐步发展起来的对材料进行剧塑性变形的方法。大量研究证明[10-12],高压扭转可应用于各种金属材料的制备过程,并使材料晶粒尺寸均匀细化至亚微米级甚至纳米级,从而获得超细晶结构材料。图3(a)所示为薄片盘状试样高压扭转原理图[13]。采用此装置变形时,将薄片盘状试样施以GPa级的高压使其发生扭转。由于变形试样的尺寸不发生改变,试样的外侧可引入较大的剪切应变,使金属材料发生剧塑性变形,从而使晶粒尺寸不断减小,直至形成超细晶甚至纳米晶粒。同时由于材料在许可的压力和试样外压力的作用下,受模具的影响,使得材料在类似于静压力的条件下发生剪切变形,因此,尽管其应变量较大,试样仍不易发生破裂。材料变形量由冲头转动圈数控制,其等效应变(req)如下[14]:

采用图3(a)所示的装置对试样进行高压扭转时,由于试样局限于薄片盘状限制了其对块状材料的应用,同时材料组织变化完全依赖于所施加压力大小以及试样受力部位,造成所制备材料存在从中心至外侧组织不均匀的现象。为解决这一问题,SAKAI等[15]

图3 高压扭转示意图[13,15]

Fig.3 Schematic illustration of HPT process: (a) Disc-HPT process[13]; (b) Bulk-HPT process[15]

开发了一种适用于块状材料的高压扭转装置(与薄片盘状试样高压扭转装置相比),其示意图如图3(b)所示。在HPT工艺过程中,影响其工艺性能的参数有加载力、转动道次及其产生的强力应变和变形过程中的加工硬化及动态回复。HPT作为一种有效的制备超细晶晶粒(晶粒尺寸在100~300 nm范围,甚至更小)的工艺,制备的合金可获得包括超高强度和高温条件下优良超塑性在内的独特性能[16]。

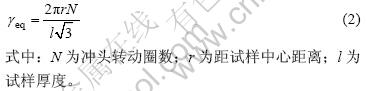

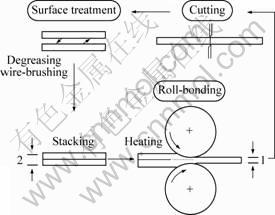

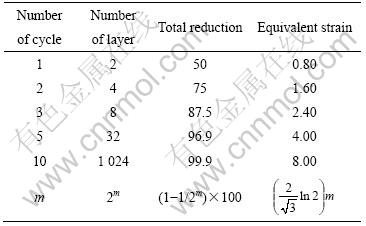

累积叠轧焊(Accumulative roll-bonding, ARB)是由日本大阪大学SAITO等[17-18]首次提出并逐步发展起来的一种变形方法。目前,由于ARB工艺易于在传统轧机上实现,制备的板材具有层压复合钢板的特性,因此可用于各种材料的制备中。其原理是一个材料的不断堆叠和轧焊的过程(见图4)。在该过程中,首先将一块原始板材有序地放置于另一块板材上面,通过传统轧焊加工使板材轧焊在一起,在必要的时候对堆层之间进行表面处理以提高其结合强度,然后从中间板材剪开分成两部分,再将这两部分进行表面处理、堆叠,然后进行循环轧焊。整个过程需在低于再结晶温度的高温条件下进行,若温度过高易使材料出现再结晶,将抵消叠轧过程中所产生的累积应变;若在较低温条件下则将导致延展性及结合强度的下降。

轧制是制备板材最具优势的塑性变形工艺,但随着压下量的增加,材料尺寸相应减小,材料的总应变量将受到限制。在ARB加工过程中,当每次轧制压下量维持在50%的时候,板材轧制过程中产生的宽度变化可以忽略,因而可获得高塑性应变并保持材料的几何形状不发生变化。表1所列为每道次以50%的压下量对板厚为0.5 mm的板材进行堆叠和轧焊后的几何形状变化概况[18]。试样经ARB加工m次循环过程后原始板材所包含的次数变为2m。如试样经10次循环ARB加工后,所包含的层数变为1 024,这意味着原始材料的厚度将小于1 μm。

图4 累积叠轧焊原理图[17-18]

Fig.4 Diagrammatic representation of ARB process[17-18](mm)

表1 每道次以50 %的压下量对板厚为1 mm的板材进行堆叠和轧焊后的几何形状变化[18]

Table 1 Geometrical changes of materials during ARB process where two pieces of sheets with thickness of 1 mm roll-bonded by 50% reduction per cycle[18]

然而,ARB工艺存在一个较大的问题即材料裂纹现象[18]。由于在轧焊过程中产生极大的累积塑性应变,导致板材尤其是多次循环轧焊后产生边缘裂纹。在一些材料的应用中,如Al-Mg合金,边缘裂纹将迅速扩展到板材中央,从而限制了板材叠轧循环次数,同时也限制了ARB工艺对材料的应用。目前,采用ARB工艺加工的材料大多为具有较好延展性及塑性变形能力的金属材料,比如纯铝、铜及铁,通过ARB工艺对这些材料可制备出超细晶材料,同时不出现任何裂纹[19-22];对于塑性较差的金属材料,则需通过加热到较高温度以改善其塑性然后再进行叠轧,如Mg 合金[23]。

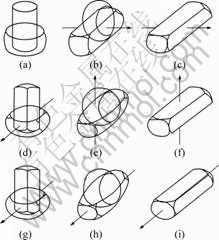

多向锻造(Multiple forging, MF)是20世纪90年代由SALISHCHEV等[24]提出的对块状试样加工成形获得超细晶组织的一种新型方法。该技术的原理等同于多次自由锻造过程,即依次沿不同的轴向锻压材料,在变形过程中晶粒因发生动态再结晶而得到细化,其原理如图5所示。材料在锻造过程中由于不同锻造区域材料变形的不均匀性导致MF工艺制备的材料存在组织不均匀现象,其均匀性均低于等通道转角挤压变形和高压扭转变形的,然而该工艺的变形温度通常在0.1Tm~0.5Tm(Tm为金属熔点) 之间。由于变形温度较高,并可在用具上施加较小压力,因而此方法可用于脆性材料,并在合适的温度和应变速率条件下可获得到超细晶结构。目前,多向锻造剧烈塑性变形法已用于各种金属合金以获得细化组织[25-26]。

图5 多向锻造工艺示意图[24]

Fig.5 Principle of MF process along different axes: (a), (b), (c) Setting and pulling along first axis; (d), (e), (f) Setting and pulling along second axis; (g), (h), (i) Setting and pulling along third axis[24]

除上述一些常用SPD工艺外,还有一些其他SPD工艺方法在各种金属中也得到实际应用。如反复弯曲平直法(Repetitive corrugation and straightening, RCS)、搅拌摩擦加工(Friction stir processing, FSP)和T型通道挤压变形(T-shape channel pressing, TCP)等,其中HUANG等[27]采用RCS工艺对C11000Cu进行加工,在18个道次循环后,其晶粒尺寸由约150 μm细化到约500 nm,晶粒细化效果非常明显;LIU等[28]采用FSP工艺对挤压后Al-Mg-Sc合金进行加工,其晶粒尺寸细化至2.6 μm,并在450 ℃、1×10-4 s-1条件下获得2 150%的断裂伸长率,显示出优异的超塑性能。

T型通道挤压变形(TCP)工艺是由康志新等[29-31]发明的一种剧塑性变形方法。采用该工艺对Mg-Mn-Ce镁合金进行4道次变形后晶粒由45 μm细化至1.1 μm,细化效果明显,同时抗拉强度、伸长率和显微硬度均得到提高;在温度为673 K及3×10-3 s-1条件下,合金的伸长率达到604%。

2 SPD金属材料组织演变及细化 机制

SPD工艺可在各种金属材料、一些半导体材料和复合材料中获得纳米组织,形成的纳米组织特性由材料本身性质(原始显微组织、组成相和晶格类型)和SPD变形条件(温度、速度和形变方法等)所决定,降低温度、增大施加压力和合金化都可促进组织的细化,并获得最小的晶粒尺寸[32]。如张郑等[33]在研究7475铝合金ECAP的晶粒细化极限时,发现ECAP后的极限晶粒尺寸的倒数与变形温度的倒数成正比关系,即变形温度越高,极限晶粒尺寸越大,而随温度的降低其极限晶粒尺寸则越小。

不同SPD工艺的细化机制虽有所不同,但经SPD工艺变形金属材料均可获得比常规工艺变形金属材料更细小的晶粒,同时所得到的超细晶材料通常具有高密度位错、非平衡晶界及其他与剧塑性应变相关的结构特点。郭强等[26]提出剧塑性变形晶粒细化机制主要有形变诱导晶粒细化、热机械变形细化晶粒和形变组织再结晶导致晶粒细化3种。

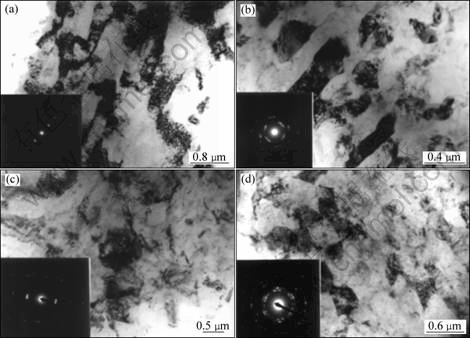

在ECAP和HPT工艺过程中,形变诱导晶粒细化是主要的晶粒细化机制。其中ECAP过程中材料的变形机理如下:先在剪切作用下粗大晶粒被粉碎成一系列具有小角度晶界的亚晶,沿着一定方向亚晶被拉长形成带状组织,随后亚晶粒被继续破坏,开始出现部分具有大角度界面的等轴晶组织;最后亚晶带消失,显微组织主要为具有大角度晶界的等轴晶组织,晶粒位相差随剪切变形量的增加而增大。图6所示为ECAP变形6061铝合金的TEM像及衍射花斑[34]。由图6可知:6061铝合金经ECAP工艺挤压1道次后形成条状的位错胞及亚晶粒,并在亚晶粒内部可观察到高密度位错缠结(见图6(a));4道次后等轴亚晶粒开始出现并逐渐增多(见图6(b));8道次后亚晶粒内部的位错密度大量下降,并在随后的12道次挤压变形后材料的亚晶粒尺寸变为0.3~0.4 μm(见图6(c)和(d));同时,通过SAED中衍射斑点随道次的增加而不均匀的趋势表明,亚晶粒数量及亚晶界间的角度取向差随着挤压道次增加不断增加,从而进一步形成新晶界或转化为已存亚晶界中的新位错。

对于HPT工艺过程,KRATOCHVIL等[35]通过对Ni材料预先HPT变形并使其处于稳定状态后再进行HPT剪切变形,研究其变形机理,研究发现变形过程中剪切变形形成的剪切带的宽度是亚结构组织平均尺寸的近2倍,认为这是由于发生晶内滑动而实现的,而晶界滑移并不是HPT的主要变形机理。IVANISENKO等[12]将HPT工艺变形形成具有纳米结构的UIC 860V钢材料的过程分为如下3个阶段:第一阶段为当剪切应变γ达到100时,形成胞状结构,内应变从0.2%下降至0.1%,此时约40%的渗碳体发生分解,但仍可观察到薄片状结构;在第二阶段,即100<γ<200时,胞状结构开始向长度约100 nm、直径约15 nm的条状纳米结构转变,此过程首先发生在平行于剪切方向的薄片结构区域,然后在纳米结构区域,薄片结构在不断变薄的同时在白色侵蚀区域出现纤维结构;在第三阶段,即200<γ<300时,纳米结构趋于均匀化,并形成尺寸约为10 nm的纳米晶。

图6 ECAP变形6061铝合金的TEM像及衍射花斑[34]

Fig.6 TEM images and SAED patterns of ECAPed 6061 Al alloy after different passes: (a) 1 pass; (b) 4 passes; (c) 8 passes; (d) 12 passes[34]

ARB变形能显著细化晶粒组织,原始晶粒为23 μm的IF钢在温度为500 ℃、等效应变(εvm) 4.0下ARB变形时,晶粒变为210 nm×700 nm的长条状,细化形成的UFG中存在位错和亚晶界,同时大多数UFG组织均被大角度晶界所包围[36]。PARK等[37]将ARB工艺中的晶粒组织演变过程归纳为3个阶段:当应变量较小时,可以观察到位错胞的形成,随多方向滑移的启动,位错胞不断得到细化,位错胞内的位错密度相对较低;随应变量的增加,位错胞转变为超细的亚晶;在更大的应变时,组织的演变主要为亚晶界转变为大角度晶界,此时小角度晶界不断转化为大角度晶界形成新晶粒。其晶粒细化机制可能为以下两种[17]:一种是在板表面及次表面存在剧烈的剪切变形。ARB过程中通常为了获得良好的界面结合而不使用润滑,因此,每次ARB过程中均会在表面区域产生较大的剪切变形,该剪切应变大大增加了ARB过程的等效应变,且在下一道次ARB变形过程中,材料的一半表面因焊合在一起而成为厚度的中心部分,从而使高道次ARB后具有较大剪切变形的表面区域沿厚度分布很复杂;经过多道次后,在整个厚度区域均发生大的应变。另一种机制则是新表面的介入。多道次循环轧制后,ARB材料中引入大量新的表面,这些表面呈现良好的纤维组织。表面的氧化膜和夹杂物通过反复的ARB过程,呈均匀弥散分布。这些物质可强化材料,成为晶粒长大的障碍物。

简炜炜等[25]对MF工艺过程中ME20M镁合金进行多向锻造时将其组织演变分为3个阶段,即单纯的机械式击碎细化机制、形变诱导动态再结晶细化机制以及热激活晶粒长大为主导同时伴随着形变诱导动态再结晶细化机制。经不同细化机制得到的晶粒也出现明显区别,在第一阶段(ε≤0.60)晶粒由45 μm细化至12 μm;在第二阶段(0.60<ε≤0.80)晶粒进一步细化至2.1 μm;在第三阶段(ε≥1.50)部分晶粒已长大至65 μm。郭强等[26]对AZ80镁合金进行多向锻造则认为其主要的晶粒细化机制是一种类似于动态再结晶的形变诱导晶粒细化。由于MF工艺变形温度通常低于0.5Tm,随着累计变形的增加,将使材料动态再结晶温度下降,发生动态再结晶的临界应变值也相应下降,那么实际MF加工则在动态再结晶温度范围内进行,这是形变诱导晶粒细化和热机械变形细化晶粒的主要原因。

3 SPD金属材料的力学性能

与未变形的粗大晶粒材料相比,SPD变形后的金属材料所获得的超细晶晶粒及高缺陷密度特点使其具有更高的强度,然而这样的组织特点也将使其延展性下降。

一般来说,无论是通过从成分变化、热机械加工还是通过相变等方法所获得的具有高强度的材料,其延展性往往出现相应下降的现象。强度增大、延展性能下降作为变形材料的典型特征,VALIEV等[38]研究认为,这是受金属材料的塑性变形机制以及位错的产生和运动不能在超细晶粒或超细化组织中产生作用所致。同样,大部分材料经SPD工艺变形后强度和延展性能具有相同的变化趋势。AZUSHIMA等[7]对钢材采用RSET工艺剪切变形时发现,经SPD工艺变形材料的强度随着应变量的增加而呈连续增加并逐渐达到最大值;其延展性却在较小的应变量时迅速下降,随后几乎保持平衡或随应变量的增加而稍微下降。在ARB工艺过程中也有相关研究,XING等[20]研究ARB加工后AA3003合金的结构与力学性能,发现AA3003合金在200或250 ℃条件下经ARB加工后,其室温抗拉强度和屈服强度均随ARB循环道次的增加而增强,并分别在4道次及5道次ARB后达到最大值,继而在随后的ARB过程中几乎保持引对稳定;相应的伸长率在1道次ARB加工后迅速下降,由~30%下降至~5%,在随后的ARB加工过程中仅存在微小的变化,其中加工硬化及晶粒细化强化作用使材料强度不断得到提高,加工硬化及板与板间的结合力下降则导致了延展性能的下降;SEGAL[39]研究了Armco钢经ECAP工艺变形后其强度、伸长率和挤压道次的关系,发现材料拉伸强度随ECAP挤压变形道次的增加而增强,在1道次挤压后其拉伸强度相比于未变形条件下的拉伸强度增加约1倍,从300 MPa增大至750 MPa,并在随后的8道次挤压过程,其抗拉强度均呈增强的趋势,然而其延展性却明显下降,从原来的20%下降到8道次挤压后的百分之几。

尽管如此,与常规变形工艺相比,如轧制、冲压和挤压等,金属材料经SPD工艺变形后其延展性能的降低程度却相对较小。如HORITA等[40]对3004铝合金ECAP工艺变形与冷轧变形的研究发现,无论是ECAP还是冷轧变形,3004铝合金的屈服强度都随等效应变的增加而增强,但延展性能的变化趋势却不同,其中在ECAP工艺变形1道次后(等效应变量约为1),材料的伸长率由32%下降至14%,并在随后应变量的增加过程中,伸长率基本保持不变;而冷轧过程中虽然在前期阶段(等效应变量约为1)与ECAP工艺变形具有相同的伸长率变化情况,但随轧制应变量的增加,其伸长率却继续下降,从而表明了ECAP变形对材料延展性能的稳定性优于常规冷轧变形。

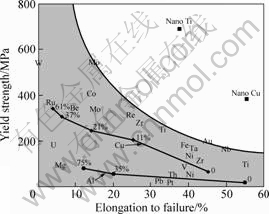

然而,在相关研究中发现,部分材料经SPD工艺获得的超细晶金属结构材料不仅增强了强度,其延展性能也得到提高。图7所示为不同普通金属材料的强度和延展性的变化趋势[41]。从图7中左下阴影部分可见大部分普通材料均符合强度增强相应延展性能下降趋势的特点。然而从图7右上部分两点可见,经SPD工艺变形后所获得的具有纳米结构的Ti、Cu材料明显区别于其他粗晶材料,即同时展现出高强度和良好的延展性能。其中纯Cu经ECAP工艺进行16道次并采用背压力挤压变形后其延展性能接近于粗晶Cu的延展性能,而其屈服强度却是粗晶Cu的几倍。TSUJI[21]在研究8011铝合金在ARB工艺变形时发现,除在1次循环后合金伸长率出现明显下降外,在随后的工艺过程中,随道次的增加,合金强度不断增强,在3道次后基本保持不变,同时其伸长率也不断提高,并在9道次循环时其伸长率从1道次的约3%提高至20%。

图7 不同普通金属材料的屈服强度和断裂伸长率的变化趋势[41]

Fig.7 Strength and ductility of numerous common metals following trend of high strength accompanied by low ductility[41]

目前,对于SPD工艺变形材料的强度和延展性能均得到提高的具体原因做出如下3种相关解 释[24, 38, 42]。第一种解释认为与下列相关:即随着应变量的增加,非平衡晶界及大角度晶界的含量不断增加,这些具有大角度晶界的超细等轴晶粒将阻碍位错的运动,从而提高材料强度;同时,当非平衡晶界不断出现时,滑移相对变得容易,并由于晶界滑移和晶格转动发生的趋势增加从而导致随后主要变形机制发生改变[1, 39],一般认为粗大晶粒的主要变形机制为位错蠕变,而超细晶粒的主要变形机制则为晶界滑移,晶界滑移及晶格转动的发生均可提高材料的延展性能。VALIEV等[43]在研究超细晶Cu材料变形过程中观察到明显的晶界滑移现象,表明在变形过程中由于大量非平衡晶界的转移及滑移从而使位错被晶界吸收,并使Cu材料具有高屈服强度及流变应力、应变强化消失、良好延展性能及低应变速率敏感系数一系列优点。第二种解释则认为由于晶粒尺寸呈纳米晶超细晶的双峰式分布状态使材料的延伸性能都得到提高。WANG等[44]研究了纳米结构/超细晶Cu的制备与力学性能分析。通过在液氮温度下将Cu轧制至93%,然后从低温升至450 K进行退火处理,从而制备得到纳米结构/超细晶Cu材料。其中初始冷加工Cu具有高位错密度及一些尺寸小于200 nm的可溶解晶粒,随后的退火致使具有大角度晶界的晶粒产生,从而使近25 %左右的粗大晶粒(微米级)分布在纳米/超细晶粒基体内,形成双峰式晶体结构。该材料具有特别高的延展性并保持较高的强度。这是由于纳米级晶粒使材料具有较高的强度,而分布于其内的大晶粒则可使材料的拉伸变形得到稳定,从而提高延展性能。第三种解释是基于纳米结构金属体内形成第二相颗粒从而提高材料的强度和延展性能[45],这些第二相颗粒可对应变过程中的剪切带传播进行修改,从而提高合金的延展性能。

除上述3种解释外,目前还有一些关于可同时提高强度和塑性的研究。有研究者发现,当纯Cu在加工过程中获得纳米孪晶结构时,可提高材料的强度并保持良好的塑性。MA等[46]采用脉冲电解沉积技术制备获得具有纳米尺寸生长孪晶的纯Cu,并在77 K温度条件下测试其力学性能,与普通超细晶结构的纯Cu对比发现,所获得的孪晶Cu的抗拉强度可达1 GPa,其伸长率比于普通超细晶材料的高出20%左右。SHEN等[47]同样采用脉冲电解沉积技术制备纳米孪晶Cu,研究了孪晶界密度对强度和塑性的影响,发现当获得较高的孪晶界密度时,材料可获得良好的强度和可观的伸长率,并随着孪晶界密度的增加,强度和伸长率都得到显著提高。同时有研究者发现[48],通过增加材料的形变量也可获得具有高强度和良好伸长率的材料。MA等[48]对ZE41镁合金在603 K温度条件下进行32道次ECAP挤压变形后发现,晶粒均匀细化至1.5 μm,同时粗大晶粒和第二相均在变形后消失,合金力学性能得到明显提高,相比于未变形ZE41镁合金其屈服强度增加了120%,伸长率则提高了75%。本文作者认为这是由于大数量道次ECAP变形后,晶粒转化为具有较大比例大角度晶界的超细晶晶粒,使晶界滑移控制过程与位错所主导的变形能够相互协调,从而使材料在获得高强度的同时得到了良好的伸长率。

超塑性是指晶体材料在受到拉伸应力时,显示出很大的伸长率而不产生缩颈与断裂现象,其伸长率一般大于100%,有些材料的伸长率甚至可达到1 000%。这一现象不仅在学术上引起了研究者的兴趣,也为难变形材料成形为复杂形状的部件提供了可能,在工业上具有较大的应用潜力。然而,目前在超塑性成形工业应用中大多处于相对较低应变速率或较高温度条件下实现超塑性,极大地限制了超塑性成形的广泛应用。

通常情况下,具有良好超塑性材料的晶粒尺寸小于10 μm并在高于0.5Tm(Tm为材料熔点)高温条件下成形。而晶粒尺寸作为超塑性材料的一个重要结构参数,对材料的超塑性变形有着重要的作用。超塑性变形过程中应力σ与温度T、晶粒尺寸d及应变速率![]() 存在如下关系[49]:

存在如下关系[49]:

![]() (3)

(3)

式中:A为常数;n为应力指数(n≈2);p为晶粒尺寸指数(d≈2~3);Q为激活能;R为摩尔气体常数。从式中可见常规晶粒尺寸(0.3~10 μm)伴随着低应变速率,当晶粒尺寸细化至纳米级其应变速率将呈数个数量级的加快,达到高应变速率,使变形时间缩短。ZHU和LANGDON[50]研究认为,超塑性流变过程中的应变速率随d-2变化而变化,其中d为材料的晶粒尺寸,即在晶粒细化过程中,当晶粒尺寸下降一个数量级,那么其最优化超塑性成形速率将呈近2个数量级的趋势增加,即当晶粒尺寸由2 μm细化至约200 nm时,成形所需时间由20~30 min缩短至20~30 s,同时超细化晶粒材料还具有更低温条件的超塑性变形能力。

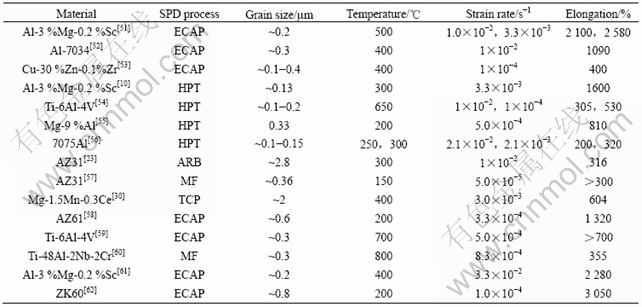

近年来,剧塑性变形方法已广泛应用于Al、Mg、Cu和Ti等金属材料,并取得到了良好的超塑性。表2所列为不同金属材料经SPD工艺变形获得超细晶/纳米晶材料在不同条件下获得的超塑性状 况[10, 23, 30, 51-62]。由表1可知,经SPD工艺获得的超细晶材料不仅在适当的条件下可获得优良的超塑性,同时还可实现高应变速率超塑性和/或低温超塑性。

SPD金属材料的超塑性变形,一方面由于金属材料经SPD变形可获得超细晶粒。部分研究者认为,在超塑性变形过程中,Al和Cu材料中的合金元素,如Sc和Zr等元素的加入易获得Al3Zr和CuZr5等沉积相或额外相抑制晶粒的长大,从而使材料具有晶粒尺寸热稳定性[10, 51-53],热稳定性对材料的超塑性应用影响较大。经ECAP变形后,Al-3%Mg-0.2%Sc合金的晶粒细化至0.2 μm,随后在450 ℃条件保温10 min后,晶粒仅仅长大至1.7 μm,在温度500 ℃、应变速率为1.0×10-2或3.3×10-3 s-1时,伸长率可分别达到2 100%及2 580%[51];Al-7034经ECAP变形后晶粒尺寸为0.3 μm,同时变形过程形成的球形MgZn2沉积相的均匀分布及细小Al3Zr沉积相的分散可增强晶粒尺寸的热稳定性,即使在673 K保温1 h仍可使晶粒尺寸保持在亚微米级,晶粒尺寸的稳定性使材料实现高应变速率超塑性,在温度400 ℃、应变速率1.0×10-2 s-1的条件下伸长率达到1 090%[52];Cu-Zn合金中加入Zr则可有效地延迟晶粒再结晶温度至更高的温度,当Zr的加入量为0.18%并与Cu生成CuZr5时,Cu的再结晶温度由100 ℃升高至500 ℃,因而,在动态再结晶发生之前晶粒尺寸基本保持不变,表现出良好的热稳定性[53]。

表2 SPD工艺变形超细晶金属材料的超塑性

Table 2 Superplasticity of ultrafine grained metallic materials processed by SPD

部分研究者对未加入稳定晶粒尺寸的合金元素的材料进行超塑性变形进行研究,则认为SPD工艺使晶粒足够细小是保证材料获得良好的超塑性的主要原 因[55-58]。GARC?A-INFANTA等[56]对未加入Sc和Zr等元素的7075Al采用HPT工艺变形后,晶粒细化至100~150 nm,并获得250~300 ℃范围的高应变速率超塑性[56]。

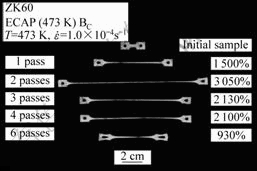

另一方面则是合金经SPD变形后可得到更高含量的大角度晶界。晶界是晶界滑移和超塑流变的先决条件,大角度晶界含量的增加有利于更多的晶界参与晶界滑移和超塑流变[52, 58],目前,大多数关于超细晶材料超塑性的研究都认为,晶界滑移是其主要变形机制[56-57, 59-60],即通过SPD获得的细小晶粒将更有利于材料晶界滑移的进行,从而使材料获得更好的超塑性。Ti-6Al-4V经ECAP变形4道次和8道次后,其晶粒尺寸均为0.3 μm。但在随后的超塑性变形中发现,虽然这两种不同道次变形后的晶粒尺寸相同,但经ECAP 8道次变形后得到的伸长率却明显大于4道次变形后得到的伸长率;在温度700 ℃、应变速率5.0×10-4 s-1时,前者的伸长率大于700%,后者的伸长率则约为400%。本文作者认为这是由于经ECAP 8道次变形后可获得更高含量的大角度晶界,从而使晶界滑移更容易发生[59]。KOOMURA等[61]研究了ECAP的最优化工艺以获得Al-3%Mg-0.2%Sc的最大超塑性变形,对不同道次挤压变形Al-3%Mg-0.2%Sc在700 ℃、3.3×10-2 s-1的条件下进行超塑性变形,在ECAP 8道次之前,其断裂伸长率随挤压道次的增加不断提高,并在8道次时可获得最大断裂伸长率,为2 280%;随后,随道次继续增加,伸长率出现下降。本文作者认为由于8道次变形后可获得具有大角度晶界的均匀细小晶粒。同时,FIGUEIREDO等[62]也研究了ECAP变形对ZK60镁合金超塑性的影响,但ECAP挤压道次对ZK60的伸长率的影响状况却不同于Al-3%Mg- 0.2%Sc合金[61],ZK60仅经ECAP挤压2道次在200 ℃、1.0×10-4 s-1的条件下即可获得最大断裂伸长率,为3 050%,表现出非常优异的超塑性能,是目前所有制备镁合金工艺中所能达到的最大伸长率,同时,也是目前任何金属中经ECAP工艺变形后所表现的最大超塑性记录,其宏观形貌如图8所示。本文作者认为,这是由于随着ECAP挤压道次的增加,非平衡晶界将不断增加。这些非平衡晶界所包含的大量外在位错导致晶界滑移在高温变形中更容易发生,同时晶界移动及晶粒长大也将优先发生。

图8 ECAP变形ZK60镁合金试样超塑性变形前、后的宏观形貌[62]

Fig.8 Appearance of specimens tested to failure at 473 K with initial strain rate of 1.0×10-4 s-1 after being processed by ECAP for different of passes[62]

4 SPD应用前景与展望

剧烈塑性变形是一种有效的制备超细晶乃至纳米晶结构材料的方法,已广泛应用于各种金属材料的制备中,不仅改善了其他超细晶材料制备方法存在的问题,同时拓宽了传统塑性加工技术的应用领域,使传统材料的性能获得大幅度的提高与改善;SPD材料表现出优良的力学性能、独特的物理和化学性能、优异的超塑性,这在实际应用中是极具吸引力的,并使其越来越受到人们的重视。目前,通过SPD法取得了纯金属、合金、钢、金属间化合物和复合材料等的超细晶或纳米结构,并在实际应用中不断得到认可,如采用ECAP制备获得的钛合金螺钉已应用于汽车及航天工业,这些零件可以满足高强度、高韧性、高疲劳性能的要求,从而不仅延长零件的使用寿命,并可节约资源,降低成本,实现可持续发展。

但目前多数SPD方法可加工的工件尺寸往往很小,并且需要大功率的设备及昂贵的模具,以致于难以广泛应用于工业生产中,如ECAP和HPT工艺;另外,一些SPD方法存在工件在变形过程中出现疲劳裂纹的问题,如ARB,且对于ARB工艺,目前大多数研究集中在变形后材料的组织,对于在变形中出现的晶粒细化机理以及工艺参数和材料参数对最终材料组织的影响方面的研究仍需系统化,值得进一步深入研究,从而使其可有效应用于工业生产中。因此,开发大块材料的SPD变形模具及工艺以进一步提高细化晶粒的效率,并解决SPD方法的工业化应用问题,得到更高应变量是未来SPD方法的发展方向之一。

REFERENCES

[1] VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk nanostructured materials from severe plastic deformation[J]. Progress in Materials Science, 2000, 45(2): 103-189.

[2] AZUSHIMA A, KOPP R, KORHONEN A, YANG D Y, MICARI F, LAHOTI G D, GROCHE P, YANAGIMOTO J, TSUJI N, ROSOCHOWSKI A, YANAGIDA A. Severe plastic deformation (SPD) processes for metals[J]. CIRP Annals-Manufacturing Technology, 2008, 57(2): 716-735.

[3] IWAHASHI Y, WANG J T, HORITA Z, NEMOTO M, LANGDON T G. Principle of equal-channel angular pressing for the processing of ultra-fine grained materials[J]. Scripta Materialia, 1996, 35(2): 143-146.

[4] FURUKAWA M, HORITA Z, NEMOTO M, LANGDON T G. Review: processing of metals by equal-channel angular pressing[J]. Journal of Materials Science, 2001, 36(12): 2835-2843.

[5] NEMOTO M, HORITA Z, FURUKAWA M, LANGDON T G. Equal-channel angular pressing: A novel tool for microstructural control[J]. Metals and Materials International, 1998, 4(6): 1181-1190.

[6] NISHIDA Y, ARIMA H, KIM J C, ANDO T. Rotary-die equal-channel angular pressing of an Al-7 mass% Si-0.35 mass%-Mg alloy[J]. Scripta Materialia, 2001, 45(3): 261-266.

[7] AZUSHIMA A, AOKI K. Properties of ultrafine-grained steel by repeated shear deformation of side extrusion process[J]. Mater Sci Eng A, 2002, 337(1/2): 45-49.

[8] SAITO Y, UTSUNOMIYA H, SUZUKI H, SAKAI T. Improvement in the r-value of aluminum strip by a continuous shear deformation process[J]. Scripta Materialia, 2000, 42(12): 1139-1144.

[9] NAM C Y, HAN J H, CHUNG Y H, SHIN M C. Effect of precipitates on microstructural evolution of 7050 Al alloy sheet during equal channel angular rolling[J]. Mater Sci Eng A, 2003, 347(1/2): 253-257.

[10] HORITA Z, LANGDON T G. Achieving exceptional superplasticity in a bulk aluminum alloy processed by high-pressure torsion[J]. Scripta Materialia, 2008, 58(11): 1029-1032.

[11] DOBATKIN S V, BASTARACHE E N, SAKAI G, FUJITA T, HORITA Z, LANGDON T G. Grain refinement and superplastic flow in an aluminum alloy processed by high-pressure torsion[J]. Mater Sci Eng A, 2005, 408(1/2): 141-146.

[12] IVANISENKO Y, LOJKOWSKI W, VALIEV R Z, FECHT H J. The mechanism of formation of nanostructure and dissolution of cementite in a pearlitic steel during high pressure torsion[J]. Acta Materialia, 2003, 51(18): 5555-5570.

[13] ZHILYAEV A P, NURISLAMOVA G V, KIM B K, BAR? M D, SZPUNAR J A, LANGDON T G. Experimental parameters influencing grain refinement and microstructural evolution during high-pressure torsion[J]. Acta Materialia, 2003, 51(3): 753-765.

[14] VALIEV R Z, IVANISENKO YU V, RAUCH E F, BAUDELET B. Structure and deformation behaviour of Armco iron subjected to severe plastic deformation[J]. Acta Materialia, 1996, 44(12): 4705-4712.

[15] SAKAI G, NAKAMURA K, HORITA Z, LANGDON T G. Developing high-pressure torsion for use with bulk samples[J]. Mater Sci Eng A, 2005, 406(1/2): 268-273.

[16] ZHILYAEV A P, LANGDON T G. Using high-pressure torsion for metal processing: fundamentals and applications[J]. Progress in Materials Science, 2008, 53(6): 893-979.

[17] SAITO Y, UTSUNOMIYA H, TSUJI N, SAKAI T. Novel ultra-high straining process for bulk materials—development of the accumulative roll-bonding (ARB) process[J]. Acta Materialia, 1999, 47(2): 579-583.

[18] TSUJI N, SAITO Y, LEE S H, MINAMINO Y. ARB (accumulative roll-bonding) and other new techniques to produce bulk ultrafine grained materials[J]. Advanced Engineering Materials, 2003, 5(5): 338-344.

[19] HUANG X, TSUJI N, HANSEN N, MINAMINO Y. Microstructural evolution during accumulative roll-bonding of commercial purity aluminum[J]. Mater Sci Eng A, 2003, 340(1/2): 265-271.

[20] XING Z P, KANG S B, KIM H W. Structure and properties of AA3003 alloy produced by accumulative roll bonding process[J]. Journal of Materials Science, 2002, 37(4): 717-722.

[21] TSUJI N. Unique deformation behaviors of the ultrafine grained aluminum alloys fabricated by accumulative roll bonding[C]//ZHU Y T, VARYUKHIN V. Nanostructured Materials by High-Pressure Severe Plastic Deformation. Netherlands: Springer, 2006: 227-234.

[22] COSTA A L M, REIS A C C, KESTENS L, ANDRADE M S. Ultra grain refinement and hardening of IF-steel during accumulative roll-bonding[J]. Mater Sci Eng A, 2005, 406(1/2): 279-285.

[23] WANG Q F, XIAO X P, HU J, XU W W, ZHAO X Q, ZHAO S J. An ultrafine-grained AZ31 magnesium alloy sheet with enhanced superplasticity prepared by accumulative roll bonding[J]. Journal of Iron and Steel Research International, 2007, 14(S1): 167-172.

[24] VALIEV R Z, ESTRIN Y, HORITA Z, LANGDON T G, ZEHETBAUER M J, ZHU Y T. Producing bulk ultrafine-grained materials by severe plastic deformation[J]. JOM, 2006, 58(4): 33-39.

[25] 简炜炜, 康志新, 李元元. 多向锻造ME20M镁合金的组织演化与力学性能[J]. 中国有色金属学报, 2008, 18(6): 1005-1011.

JIAN Wei-wei, KANG Zhi-xin, LI Yuan-yuan. Microstructural evolution and mechanical property of ME20M magnesium alloy processed by multidirectional forging[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1005-1011.

[26] 郭 强, 严红革, 陈振华, 张 辉. 多向锻造工艺对AZ80镁合金显微组织和力学性能的影响[J]. 金属学报, 2006, 42(7): 739-744.

GUO Qiang, YAN Hong-ge, CHEN Zhen-hua, ZHANG Hui. Effect of multiple forging process on microstructure and mechanical properties of magnesium alloy AZ80[J]. Acta Metallurgica Sinica, 2006, 42(7): 739-744.

[27] HUANG J Y, ZHU Y T, ALEXANDER D J, LIAO X Z, LOWE T C, ASARO R J. Development of repetitive corrugation and straightening[J]. Mater Sci Eng A, 2004, 371(1/2): 35-39.

[28] LIU F C, MA Z Y. Achieving exceptionally high superplasticity at high strain rates in a micrograined Al-Mg-Sc alloy produced by friction stir processing[J]. Scripta Materialia, 2008, 59(8): 882-885.

[29] 康志新, 简炜炜, 叶 奇, 夏 伟, 李元元. 一种等通道挤压装置: ZL 200710030188.4[P], 2009-03-18.

KANG Zhi-xin, JIAN Wei-wei, YE Qi, XIA Wei, LI Yuan-yuan. A device of equal channel pressing: ZL 200710030188.4[P], 2009-03-18.

[30] 康志新, 彭勇辉, 桑 静, 简炜炜, 赵海东, 李元元. T型通道挤压变形Mg-1.5Mn-0.3Ce合金的超塑性和组织演变[J]. 金属学报, 2009, 45(9): 1117-1124.

KANG Zhi-xin, PENG Yong-hui, SANG Jing, JIAN Wei-wei, ZHAO Hai-dong, LI Yuan-yuan. Superplasticity and microstructure evolution in Mg-1.5Mn-0.3Ce alloy deformed by T-shape channel pressing[J]. Acta Metallurgica Sinica, 2009, 45(9): 1117-1124.

[31] JIAN Wei-wei, KANG Zhi-xin, LI Yuan-yuan. Effect of hot plastic deformation on microstructure and mechanical property of Mg-Mn-Ce magnesium alloy[J]. Trans Nonferrous Met Soc China, 2007, 17(6): 1158-1163.

[32] VALIEV R Z, ALEXANDROV I V. 剧烈塑性形变纳米材料[M]. 林柏年, 译. 北京: 科学出版社, 2006: 8-14.

VALIEV R Z, ALEXANDROV I V. Buld nanostructured materials by severe plastic deformation[M]. LIN Bai-nian, transl. Beijing: Science Press, 2006: 8-14.

[33] 张 郑, 王经涛, 赵西成. 7475铝合金ECAP的晶粒细化极限[J]. 中国有色金属学报, 2004, 14(5): 741-745.

ZHANG Zheng, WANG Jing-tao, ZHAO Xi-cheng. Microstructure and grain refinement limit of 7475 aluminum alloy after equal-channel angular pressing[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(5): 741-745.

[34] KIM W J, SA Y K, KIM H K, YOON U S. Plastic forming of the equal-channel angular pressing processed 6061 aluminum alloy[J]. Mater Sci Eng A, 2008, 487(1/2): 360-368.

[35] KRATOCHV?L J, KRU??K M, SEDL??EK R. A model of ultrafine microstructure evolution in materials deformed by high-pressure torsion[J]. Acta Materialia, 2009, 57(3): 739-748.

[36] TSUJI N, UEJI R, MINAMINO Y. Nanoscale crystallographic analysis of ultrafine grained IF steel fabricated by ARB process[J]. Scripta Materialia, 2002, 47(2): 69-76.

[37] PARK K T, KWON H J, KIM W J, KIM Y S. Microstructural characteristics and thermal stability of ultrafine grained 6061 Al alloy fabricated by accumulative roll bonding process[J]. Mater Sci Eng A, 2001, 316(1/2): 145-152.

[38] VALIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement[J]. Progress in Materials Science, 2006, 51(7): 881-981.

[39] SEGAL V M. Materials processing by simple shear[J]. Mater Sci Eng A, 1995, 197(2): 157-164.

[40] HORITA Z, FUJINAMI T, NEMOTO M, LANGDON T G. Equal-channel angular pressing of commercial aluminum alloys: Grain refinement, thermal stability and tensile properties[J]. Metallurgical and Materials Transactions A, 2000, 31(3): 691-701.

[41] VALIEV R Z, ALEXANDROV I V, ZHU Y T, LOWE T C. Paradox of strength and ductility in metals processed by severe plastic deformation[J]. Journal of Materials Research, 2002, 17(1): 5-8.

[42] VALIEV R Z. Applications of severe plastic deformations for materials nanostructuring aimed at advanced properties[J]. Nanostructured Materials by High-Pressure Severe Plastic Deformation, 2006, 212: 29-37.

[43] VALIEV R Z, KOZLOV E V, IVANOV Y F, LIAN J, NAZAROV A A, BAUDELET B. Deformation behaviour of ultra-fine-grained copper[J]. Acta Metallurgica et Materialia, 1994, 42(7): 2467-2475.

[44] WANG Y M, CHEN M W, ZHOU F H, MA E. High tensile ductility in a nanostructured metal[J]. Nature, 2002, 419(6910): 912-915.

[45] KOCH C C. Optimization of strength and ductility in nanocrystalline and ultrafine grained metals[J]. Scripta Materialia, 2003, 49(7): 657-662.

[46] MA E, WANG Y M, LU Q H, SUI M L, LU L, LU K. Strain hardening and large tensile elongation in ultrahigh-strength nano-twinned copper[J]. Applied Physics Letters, 2004, 85(21): 4932-4934.

[47] SHEN Y F, LU L, LU Q H, JIN Z H, LU K. Tensile properties of copper with nano-scale twins[J]. Scripta Materialia, 2005, 52(10): 989-994.

[48] MA A B, JIANG J H, SAITO N, SHIGEMATSU I, YUAN Y C, YANG D H, NISHIDA Y. Improving both strength and ductility of a Mg alloy through a large number of ECAP passes[J]. Mater Sci Eng A, 2009, 513/514(1/7): 122-127.

[49] MAYO M J. High and low temperature superplasticity in nanocrystalline materials[J]. Nanostructured Materials, 1997, 9(1/8): 717-726.

[50] ZHU Y T, LANGDON T G. The fundamentals of nanostructured materials processed by severe plastic deformation[J]. JOM, 2004, 56(10): 58-63.

[51] KOMURA S, HORITA Z, FURUKAWA M, NEMOTO M, LANGDON T G. An evaluation of the flow behavior during high strain rate superplasticity in an Al-Mg-Sc alloy[J]. Metall Mater Trans A, 2001, 32(3): 707-716.

[52] CHEN X, FURUKAWA M, HORITA Z, LANGDON T G. Using ECAP to achieve grain refinement, precipitate fragmentation and high strain rate superplasticity in a spray-cast aluminum alloy[J]. Acta Materialia, 2003, 51(20): 6139-6149.

[53] NEISHI K, HORITA Z, LANGDON T G. Achieving superplasticity in ultrafine-grained copper: influence of Zn and Zr additions[J]. Mater Sci Eng A, 2003, 352(1/2): 129-135.

[54] SERGUEEVA A V, STOLYAROV V V, VALIEV R Z, MUKHERJEE A K. Enhanced superplasticity in a Ti-6Al-4V alloy processed by severe plastic deformation[J]. Scripta Materialia, 2000, 43(9): 819-824.

[55] KAI M, HORITA Z, LANGDON T G. Developing grain refinement and superplasticity in a magnesium alloy processed by high-pressure torsion[J]. Mater Sci Eng A, 2008, 488(1/2): 117-124.

[56] GARC?A-INFANTA J M, ZHILYAEV A P, SHARAFUTDINOV A, RUANO O A, CARRE?O F. An evidence of high strain rate superplasticity at intermediate homologous temperatures in an Al-Zn-Mg-Cu alloy processed by high-pressure torsion[J]. Journal of Alloys and Compounds, 2009, 473(1/2): 163-166.

[57] YANG X Y, SUN Z Y, XING J, MIURA H, SAKAI T. Grain size and texture changes of magnesium alloy AZ31 during multi-directional forging[J]. Trans Nonferrous Met Soc China, 2008, 18(S1): 200-204.

[58] MIYAHARA Y, HORITA Z, LANGDON T G. Exceptional superplasticity in an AZ61 magnesium alloy processed by extrusion and ECAP[J]. Mater Sci Eng A, 2006, 420(1/2): 240-244.

[59] KO Y G, KIM W G, LEE C S, SHIN D H. Microstructural influence on low-temperature superplasticity of ultrafine-grained Ti-6Al-4V alloy[J]. Mater Sci Eng A, 2005, 410/411: 156-159.

[60] IMAYEV V M, SALISHCHEV G A, SHAGIEV M R, KUZNETSOV A V, IMAYEV R M, SENKOV O N, FROES F H. Low-temperature superplasticity of submicrocrystalline Ti-48Al-2Nb-2Cr alloy produced by multiple forging [J]. Scripta Materialia, 1999, 40(2): 183-190.

[61] KOMURA S, FURUKAWA M, HORITA Z, NEMOTO M, LANGDON T G. Optimizing the procedure of equal-channel angular pressing for maximum superplasticity[J]. Mater Sci Eng A, 2001, 297(1/2): 111-118.

[62] FIGUEIREDO R B, LANGDON T G. Record superplastic ductility in a magnesium alloy processed by equal-channel angular pressing[J]. Advanced Engineering Materials, 2008, 10(1/2): 37-40.

(编辑 龙怀中)

基金项目:广东省科技攻关计划资助项目(2005B10301020);广州市科技支撑计划资助项目(2009Z2-D811)

收稿日期:2009-05-31;修订日期:2009-12-28

通信作者:康志新,教授,博士;电话:020-87113851;E-mail: zxkang@scut.edu.cn