文章编号:1004-0609(2008)07-1242-06

Cu-Ni-Si-P合金的动态再结晶

张 毅1, 2, 2,田保红3,陈小红1, 2,贾淑果3,任凤章3,龙永强3

(1. 西安理工大学 材料科学与工程学院,西安 710048;

2. 上海理工大学 机械工程学院,上海 200093;

3. 河南科技大学 材料科学与工程学院,洛阳 471003)

摘 要:

摘 要:在Gleeble-1500D热模拟实验机上,在应变速率为0.01~5 /s、变形温度为600~800 ℃条件下,采用高温等温压缩实验对Cu-2.0Ni-0.5Si-0.03P合金的流变应力行为进行研究。结果表明:热模拟实验中,应变速率和变形温度的变化强烈地影响合金流变应力的大小,流变应力随变形温度升高而降低,随应变速率提高而增大;在应变温度为750和800 ℃时,合金热压缩变形流变应力出现明显的峰值应力,表现为连续动态再结晶特征。从流变应力、应变速率和温度的相关性,得出该合金热压缩变形时的热变形激活能和本构方程。

关键词:

Cu-2.0Ni-0.5Si-0.03P合金;热压缩变形;动态再结晶;本构方程;

中图分类号:TG 146.1;TG 113.2 文献标识码:A

Dynamic recrystallization behavior of Cu-Ni-Si-P alloy

ZHANG Yi1, LIU Ping1, 2, TIAN Bao-hong3, CHEN Xiao-hong1, 2,

JIA Shu-guo3, REN Feng-zhang3, LONG Yong-qiang3

(1. School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China;

2. College of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;

3. School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang 471003, China)

Abstract: The flow stress behavior of Cu-2.0Ni-0.5Si-0.03P alloy during hot compression deformation was studied by isothermal compression test at Gleeble-1500D thermal-mechanical simulator at the temperature ranging from 600 ℃ to 800 ℃ and at the strain rate from 0.01 /s to 5 /s. The results show that the flow stress is controlled by both strain rate and deforming temperature, the flow stress decreases with increasing deforming temperature, while increases with increasing strain rate. When the deformation temperature is 750 and 800 ℃, the flow stress decreases after a peak value, showing continuous dynamic recrystallization. Both the hot deformation activation energy and constitutive equation were derived from the correlativity of flow stress, strain rate and temperature.

Key words: Cu-2.0Ni-0.5Si-0.03P alloy; hot compression deformation; dynamic recrystallization; constitutive equation

引线框架材料是半导体元器件和集成电路封装的主要材料之一,在集成电路中引线框架和封装材料起着固定芯片、保护内部元件、传递电信号并向外散发元件热量的作用,是集成电路的关键部件。理想的引线框架材料的主要性能指标为电导率(IACS)>80%,抗拉强度>600 MPa,显微硬度>HV180。近年来具有高强度和高电导率的Cu-Ni-Si系列引线框架材料得到很大发展,许多国家都相继开发出Cu-Ni-Si系列引线框架合金[1-5],而我国在该类合金的研制方面起步较晚。随着电子产业的发展,我国对该类框架材料的需求量愈来愈大,研制出Cu-Ni-Si系列引线框架材料以替代进口材料,已成为当前铜合金加工企业所面临的一项紧迫任务[6-9]。

在Gleeble-1500D热模拟实验机上,在变形温度为600~800 ℃、应变速率为0.01~5 /s和变形量为60%的条件下,本文作者对Cu-2.0Ni-0.5Si-0.03P引线框架合金进行了圆柱体高温单道次轴对称压缩实验,通过研究合金热压缩变形流变应力与变形程度、应变速率以及变形温度之间的关系,计算出该合金的热变形激活能(Q),并确定其本构方程,为实际生产提供理论依据。

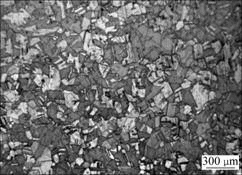

1 实验

实验用Cu-2.0Ni-0.5Si-0.03P合金,在10 kg中频感应熔炼炉中熔炼而成,材料的组成为(质量分数): 2.0%Ni、0.5%Si、0.03%P,余量为Cu。浇铸温度为 1 300~1 350 ℃。合金的固溶处理在RJX-2.5-10型箱式电阻炉中进行,温度为900 ℃,保温1 h,随后水淬,固溶后的组织如图1所示。压缩实验采用固溶后的合金,在Gleeble-1500D热模拟机上进行,压缩试样尺寸为 d 10 mm×15 mm,实验温度范围为600~800 ℃,应变速率为0.01~5 /s,总压缩应变量约为0.8(真应变)。热模拟实验的升温速率为10 ℃/s,保温时间为5 min。为减少试样与压头间的摩擦对应力状态的影响,压缩时在试样两端涂上石墨钽片作为润滑剂。金相组织在OLYMPUS PMG3型显微镜上进行。

图1 Cu-2.0Ni-0.5Si-0.03P合金900 ℃固溶处理1 h后的金相组织

Fig.1 Microstructure of Cu-2.0Ni-0.5Si-0.03P alloy after solution treated at 900 ℃ for 1 h

2 结果与分析

2.1 Cu-2.0Ni-0.5Si-0.03P合金的流变应力

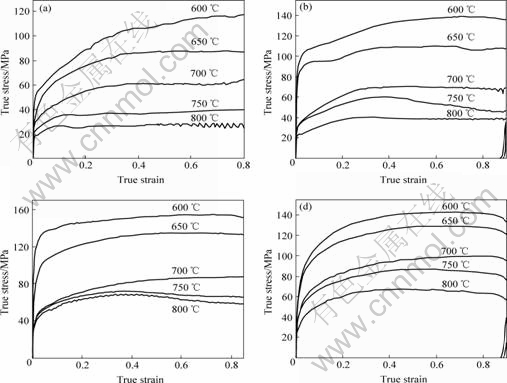

图2所示为Cu-2.0Ni-0.5Si-0.03P合金高温热压缩变形的真应力—真应变曲线。

图2 Cu-2.0Ni-0.5Si-0.03P合金热压缩变形的真应力—应变曲线

Fig.2 Curves of true stress—true strain of Cu-2.0Ni-0.5Si-0.03P alloy at different hot compression temperatures and strain rates: (a) ![]() =0.01 /s; (b)

=0.01 /s; (b) ![]() =0.1 /s; (c)

=0.1 /s; (c) ![]() =1 /s; (d)

=1 /s; (d) ![]() =5 /s

=5 /s

所得真应力—真应变曲线可以分为两类。第一类为动态再结晶型:即应力达到一峰值后下降至一稳定态值保持不变,且峰值应力随变形温度的降低和应变速率的增大而升高,如图2所示,当变形温度为750和800 ℃时这一现象较为明显。峰值应力的出现是动态再结晶的结果,热变形过程中热激活能控制软化机制。随着变形速率的增加,软化率的降低说明对于Cu-2.0Ni-0.5Si-0.03P合金动态再结晶是在较高温度下进行的。另一类为动态回复型:这种类型又可分为两种,第一种为当加工硬化和动态回复基本达到平衡状态,流变应力的上升部分基本消失,应力趋向恒定值,如图2(c)中600~700 ℃的真应力—真应变曲线;第二种是动态回复发生后加工硬化仍占上风,即在较大应变下,真应力—真应变曲线的最后阶段仍为上升的,如图2(a)中600 ℃的真应力—真应变曲线。

发生上述现象的原因是加工硬化效应和动态回复及动态再结晶软化机制综合作用的结果。在变形初期,一方面,位错增殖带来的位错密度急剧增加,结果产生固定割阶、位错缠结等障碍,使得合金要继续变形就要不断增加外力以克服位错间强大的交互作用力,反映在真应力—真应变曲线上就是变形抗力急剧上升,这就是所谓的加工硬化效应;另一方面,在变形过程中位错通过交滑移和攀移运动,使异号位错相互抵消,当位错重新排列发展到一定程度时,形成清晰的亚晶界,这种结构上的的变化使得材料软化,即发生所谓的动态回复效应,从而使加工硬化速度逐渐减弱,反映在真应力—真应变曲线上就是随着变形量的增加,曲线变化的斜率越来越小。当应变量超过临界应变值时,位错密度达到发生动态再结晶所需的临界密度,动态再结晶开始。无畸变的晶核生长、长大替代含有高位错密度的变形晶粒,位错密度下降速率大于增加速率,流变应力很快降低。

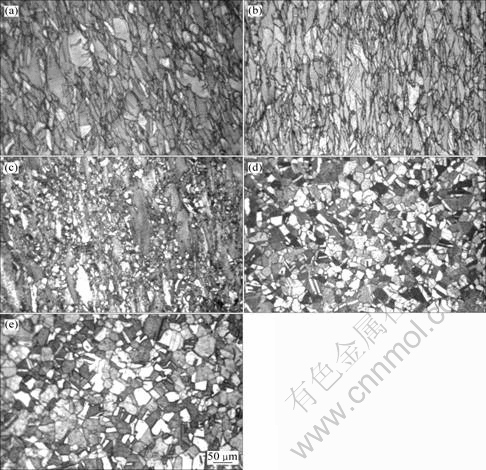

图3所示为Cu-2.0Ni-0.5Si-0.03P合金在变形速率(![]() )为1 /s时,不同温度下进行热压缩后的光学显微组织。从图中可以看到,当温度较低时,晶粒沿垂直于压缩方向上被拉长(见图3(a));随着温度的升高,晶粒继续变形,其中大角度晶界出现模糊状况,开始局部动态再结晶形核(见图3(b));随着温度的进一步增加,动态再结晶所形核的区域越来越多,再结晶的形核也越来越多,被拉长的晶粒的晶界完全模糊(见图3(c));当温度达到750 ℃时,被拉长且较大的晶粒基本上已被再结晶晶粒所取代,只能看到很少的拉长晶粒(见图3(d));随着温度的继续升高,为再结晶的形核的长大提供了驱动力;当温度达到800 ℃时,动态再结晶的形核长大成为细小的等轴晶,且完全取代了被拉长的晶粒(见图3(e))。结合图2中的真应力—真应变曲线可以看出,材料的组织变化和材料在压缩过程中的应力变化情况是一一对应的。

)为1 /s时,不同温度下进行热压缩后的光学显微组织。从图中可以看到,当温度较低时,晶粒沿垂直于压缩方向上被拉长(见图3(a));随着温度的升高,晶粒继续变形,其中大角度晶界出现模糊状况,开始局部动态再结晶形核(见图3(b));随着温度的进一步增加,动态再结晶所形核的区域越来越多,再结晶的形核也越来越多,被拉长的晶粒的晶界完全模糊(见图3(c));当温度达到750 ℃时,被拉长且较大的晶粒基本上已被再结晶晶粒所取代,只能看到很少的拉长晶粒(见图3(d));随着温度的继续升高,为再结晶的形核的长大提供了驱动力;当温度达到800 ℃时,动态再结晶的形核长大成为细小的等轴晶,且完全取代了被拉长的晶粒(见图3(e))。结合图2中的真应力—真应变曲线可以看出,材料的组织变化和材料在压缩过程中的应力变化情况是一一对应的。

2.2 Cu-2.0Ni-0.5Si-0.03P合金热变形激活能与流变应力方程的确定

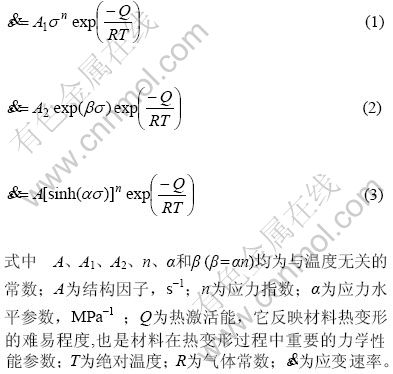

热变形过程中,材料在任何应变或稳态下的高温流变应力(σ)强烈地取决于变形温度(T)和应变速率(![]() )。对不同热加工数据的研究表明,

)。对不同热加工数据的研究表明,![]() 和

和![]() 的关系可以采用以下3种形式表示为[10-14]

的关系可以采用以下3种形式表示为[10-14]

图3 ![]() =1 /s时Cu-2.0Ni-0.5Si-0.03P合金在不同温度下压缩后的光学显微组织

=1 /s时Cu-2.0Ni-0.5Si-0.03P合金在不同温度下压缩后的光学显微组织

Fig.3 Optical microstructures of Cu-2.0Ni- 0.5Si-0.03P alloy compressed at different temperatures and ![]() =1 /s: (a) T=600 ℃; (b) T=650 ℃; (c) T=700 ℃; (d) T=750 ℃; (e) T=800 ℃

=1 /s: (a) T=600 ℃; (b) T=650 ℃; (c) T=700 ℃; (d) T=750 ℃; (e) T=800 ℃

热变形条件通常可表达为Zener-Hollomon参 数(Z)[15]:

对式(1)和(2)两边取对数,可求得n1、β和α,n1为与温度无关的常数:

根据式(6)和(7),取流变应力为峰值应力,分别以![]() 和

和![]() 、

、![]() 和

和![]() 为坐标作图,并线性回归,结果如图4所示。从而可计算出:n1=8.980 3,β = 0.141 4,

为坐标作图,并线性回归,结果如图4所示。从而可计算出:n1=8.980 3,β = 0.141 4,![]() =0.016。

=0.016。

对式(3)两边取对数,并假定变形激活能与温度无关,可以得到:

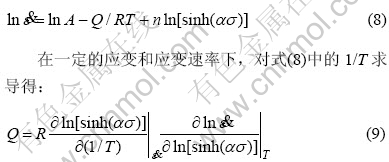

将不同变形温度下Cu-2.0Ni-0.5Si-0.03P合金变形时的峰值流变应力和应变速率值代入式(9),以![]() 和

和![]() 为坐标作图,结果如图4(c)所示。由图可知Cu-2.0Ni-0.5Si-0.03P合金高温变形流变应力和应变速率的双对数较好地满足线性关系,可以认为,Cu-2.0Ni-0.5Si-0.03P合金高温压缩变形时的应力—应变速率关系满足双曲正弦形式,这种双曲正弦函数关系可用于描述合金整个应力水平下流变应力和应变速率之间的关系。式(8)中,n为

为坐标作图,结果如图4(c)所示。由图可知Cu-2.0Ni-0.5Si-0.03P合金高温变形流变应力和应变速率的双对数较好地满足线性关系,可以认为,Cu-2.0Ni-0.5Si-0.03P合金高温压缩变形时的应力—应变速率关系满足双曲正弦形式,这种双曲正弦函数关系可用于描述合金整个应力水平下流变应力和应变速率之间的关系。式(8)中,n为![]() —

—![]() 图形中直线斜率的平均值。

图形中直线斜率的平均值。

图4 Cu-2.0Ni-0.5Si-0.03P合金的峰值应力与应变速率之间的关系

Fig.4 Relationships between peak stress and strain rate for Cu-2.0Ni-0.5Si-0.03P alloy

当应变速率为常数时,假定一定温度范围内Q值保持不变,把式(4)代入式(5),再对其两边取自然对数可以得到:

![]()

将不同变形条件下的峰值应力值代入上式,以![]() —T -1为坐标作图,结果如图5所示。由图可知,

—T -1为坐标作图,结果如图5所示。由图可知,![]() 和T -1较好地满足线性关系,从而可知,合金高温变形时流变应力σ与变形温度T之间的关系属于Arrhenius关系,可用包含Arrhenius项的Z参数描述合金在高温压缩变形时的流变应力行为。

和T -1较好地满足线性关系,从而可知,合金高温变形时流变应力σ与变形温度T之间的关系属于Arrhenius关系,可用包含Arrhenius项的Z参数描述合金在高温压缩变形时的流变应力行为。

图5 Cu-2.0Ni-0.5Si-0.03P合金的峰值应力与温度之间的关系

Fig.5 Relationship between peak stress and temperature for Cu-2.0Ni-0.5Si-0.03P alloy

最后将![]() —

—![]() 图形中直线斜率的平均值和1 000/T—

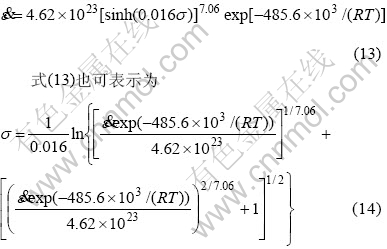

图形中直线斜率的平均值和1 000/T—![]() 图形中直线斜率的平均值带入式(9)得出Cu-2.0Ni-0.5Si-0.03P合金的热变形激活能Q = 485.6 kJ/mol。将Q值带入式(4)得到:

图形中直线斜率的平均值带入式(9)得出Cu-2.0Ni-0.5Si-0.03P合金的热变形激活能Q = 485.6 kJ/mol。将Q值带入式(4)得到:

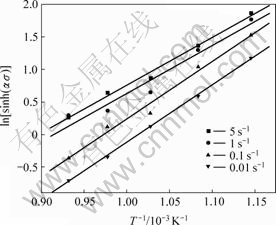

以ln Z和![]() 为坐标作图,结果如图6所示。由图可得:n = 7.06,A = e54.49。

为坐标作图,结果如图6所示。由图可得:n = 7.06,A = e54.49。

图6 Cu-2.0Ni-0.5Si-0.03P合金的峰值应力与Z参数的关系

Fig.6 Relationship between peak stress and Zener-Hollomon parameter for Cu-2.0Ni-0.5Si-0.03P alloy

将求得的各材料参数值代入式(3),得到Cu-2.0Ni- 0.5Si-0.03P合金热压缩时的流变应力方程为

3 结论

1) 在热模拟实验中Cu-2.0Ni-0.5Si-0.03P合金的应变速率和变形温度的变化强烈地影响合金流变应力的大小,流变应力随变形温度升高而降低,随应变速率提高而增大。变形温度为750和800 ℃时Cu-2.0Ni- 0.5Si-0.03P合金热压缩变形流变应力出现明显的峰值应力,表现为连续动态再结晶特征。当变形温度高于750 ℃时,从显微组织可观察到,合金发生完全的动态再结晶。

2) Cu-2.0Ni-0.5Si-0.03P合金合金热压缩变形的流变应力可以用Zener-Hollomon参数的双曲函数形式进行描述,从而得出该合金热压缩变形时的热变形激活能Q和流变应力方程。

REFERENCES

[1] 刘 平, 康布熙, 曹兴国, 黄金亮, 殷 标, 顾海澄. 快速凝固Cu-Cr-Zr-Mg合金的时效析出与再结晶[J]. 有色金属学报, 1999, 9(2): 241-246.

LIU Ping, KANG Bu-xi, CAO Xing-guo, YIN Biao, GU Hai-cheng. Aging precipitation and recrystallization of rapidly solidified Cu-Cr-Zr-Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(2): 241-246.

[2] MIYAKE T Y. A copper alloy development for lead frame[M]. Electronic Manufacturing Technology Symposium, 1995, Proceedings of 1995 Japan International, 18th IEEE/CPMT International, 1996: 433-436.

[3] VIRTANEN P, TIAINEN T. Stress relaxation behavior in bending of high strength copper alloys in the Cu-Ni-Sn system[J]. Mater Sci Eng A, 1997, 238: 407-410.

[4] WITUSIEWICZ V T, ARPSHOFEN I, SEIFERT H J, SOMMER F, ALDINGER F. Enthalpy of mixing of liquid and undercooled liquid ternary and quaternary Cu-Ni-Si-Zr alloys[J]. Journal of Alloys and Compounds, 2002, 337: 155-167.

[5] KOKORIN V V, KOZLOVA L E, TITENKO A N. Temperature hysteresis of martensite transformation in aging Cu-Mn-Al alloy[J]. Scripta Materialia, 2002, 47: 499-502.

[6] 赵冬梅, 董企铭, 刘 平, 康布熙, 黄金亮, 金志浩. Cu-3.2Ni-0.75Si合金时效早期相变规律及强化机理[J]. 中国有色金属学报, 2002, 12(6): 1167-1171.

ZHAO Dong-mei, DONG Qi-ming, LIU Ping, KANG Bu-xi, HUANG Jin-liang, TIAN Bao-hong, JI Zhi-hao. Transformation and strengthening of early stage of aging in Cu-3.2Ni-0.75Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1167-1171.

[7] 雷静果, 刘 平, 赵冬梅, 康布熙, 田保红. 用电导率研究Cu-Ni-Si-Cr合金时效早期相变动力学[J]. 材料热处理学报, 2003, 24(4): 22-26.

LEI Jing-guo, LIU Ping, ZHAO Dong-mei, KANG Bu-xi, TIAN Bao-hong. Study on the transformation kinetics of early stage aging of Cu-Ni-Si alloy by measuring the electric conductivity[J]. Transactions of Materials and Heat Treatment, 2003, 24(4): 22-26.

[8] LOCKYER S A. Fatigue of precipitate strengthened Cu-Ni-Si alloy[J]. Materials Science and Technology, 1999, 1(10): 1147-1153.

[9] FUJIWARA H, KAMIO A. Effect of alloy composition on precipitation behavior in Cu-Ni-Si alloys[J]. Japan Inst Metals, 1998, 62(4): 301-309.

[10] 王战锋, 张 辉, 张 昊, 陈振华. 喷射沉积5A06铝合金热压缩变形的流变应力行为[J]. 中国有色金属学报, 2006, 16(11): 1938-1944.

WANG Zhan-feng, ZHANG Hui, ZHANG Hao, CHEN Zhen-hua. Flow stress behaviors of spray-deposited 5A06 aluminum alloy under hot compression deformation[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(11): 1938-1944.

[11] TAKUDA H, FUJIMOTO H, HATTA N. Modeling on flow stress of Mg-Al-Zn alloys at elevated temperatures[J]. Journal of Materials Processing Technology, 1998, 80/81(8): 513-516.

[12] JONAS J J, SELLARS C M, PEGART W J M. Strength and structure under hot working conditions[J]. Tegar Int Metall Reviews, 1969, 14(130): 1-24.

[13] SHEN G, SEMIATANTIN S L, ALTAN T. Investigation of flow stress and microstructure development in non-isothermal forging of Ti-6242[J]. J Mater Process Technol, 1993, 36: 303-307.

[14] ZENER C, HOLLOMON J H. Problems in non-elastic deformation of metals[J]. J Appl Phys, 1946, 17(2): 69-82.

[15] ZENER C, HOLLOMON J H. Effect of strain-rate upon the plastic flow of steel[J]. J Appl Phys, 1944, 15(1): 22.

基金项目:国家高新技术研究发展计划资助项目(2006AA03Z528);国家自然科学基金资助项目(50571035);河南省杰出青年基金资助项目(0521001200)

收稿日期:2007-04-05;修订日期:2007-12-08

通讯作者:张 毅,博士;电话:0379-64229405;E-mail: zhshgu436@163.com