文章编号:1004-0609(2013)05-1440-07

干燥过程中硅镁镍矿的作用机制及其相变特征

李 博,魏永刚,王 华

(昆明理工大学 冶金与能源工程学院,冶金节能减排教育部工程研究中心,昆明 650093)

摘 要:

摘 要:针对硅镁镍矿含水量大的特点,进行硅镁镍矿高温干燥实验和低温干燥实验,绘制干燥特征曲线,研究硅镁镍矿的干燥机制及相变特征。结果表明:硅镁镍矿中水分的存在形式分为吸附水、结晶水和结构水;硅镁镍矿的低温干燥过程可分为升速干燥阶段和减速干燥阶段,硅镁镍矿湿基含水量降到平衡水分时,干燥过程结束,干燥过程的活化能为1.7 kJ/mol;硅镁镍矿高温干燥实验的最佳干燥时间为30 min,高温干燥后硅镁镍矿变成了不定型硅酸镁;当温度达到750 ℃时, 硅镁镍矿重新结晶形成(Mg,Fe)SiO4和Fe2O3。

关键词:

中图分类号:TF815 文献标志码:A

Action mechanism and phase transformation characteristics of garnierite in drying process

LI Bo, WEI Yong-gang, WANG Hua

(Engineering Research Center of Metallurgical Energy Conservation and Emission Reduction, Ministry of Education,

Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: According to characteristics of large moisture content for garnierite, the high temperature and low temperature drying experiments for garnierite were completed, drying characteristics curves were drawn, the drying mechanism and phase transformation characteristics of garnierite were investigated. The results show that the existing forms of water from garnierite include adsorbed water, crystal water and structural water. The low temperature drying process of garnierite is divided into two stages, which are rising rate stage and reducing rate stage. The drying process is achieved when the wet basis moisture content of garnierite reaches the equilibrium moisture content, and the activation energy of drying process is 1.7 kJ/mol; the optimum drying time for high temperature experiment is 30 min, the unshaped magnesium silicate is formed after high temperature drying, (Mg,Fe)SiO4 and Fe2O3 are formed renewedly in garnierite at 750 ℃.

Key words: garnierite; drying curves; action mechanism; phase transformation characteristics

红土镍矿是含镍橄榄石经长期风化淋滤变质而形成的矿床。由于矿床中的铁质被氧化,矿石呈红色[1]。世界上红土镍矿主要分布在赤道线南北纬30度以内的环太平洋的热带、亚热带地区。在世界范围内红土镍矿的储量明显高于硫化镍矿,世界陆基镍的储量约为4.7亿t,其中60.6%以红土镍矿形式存在[2-3]。红土镍矿具有资源丰富、勘查与开采成本低、选冶工艺逐渐成熟、近赤道地区分布且方便外运等优点[4]。近年来,随着金属镍市场需求的不断增加和硫化镍矿资源的日益枯竭,红土镍矿的开发利用已经受到人们的广泛关注,成为了一个热门的研究方向[5]。

红土镍矿可以分为硅镁镍矿和含镍褐铁矿两大 类[6]。我国云南省元江地区分布着大量的硅镁镍矿资源,但至今没有得到合理利用。由于硅镁镍矿的矿物结构特殊,其含水量特别大,在硅镁镍矿电炉还原熔炼过程中,矿物中存在大量的水会使得电炉冶炼难以正常进行,因此,必须对硅镁镍矿进行干燥处理。硅镁镍矿的干燥过程是一个脱除吸附水、结晶水和结构水的过程。近年来,硅镁镍矿冶炼镍铁工业在国内发展迅速,但对硅镁镍矿脱水过程的研究却十分有限,因此研究硅镁镍矿干燥机制及其相变特征、优化工艺条件可为兴建冶炼镍铁的企业提供有益的参考。

1 实验

1.1 试验原料

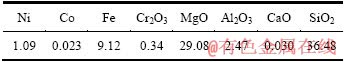

从表1中可以看出,硅镁镍矿中Ni的含量在1%左右,MgO约30%,SiO2约36%,属典型的硅镁镍矿。

表1 硅镁镍矿成分

Table 1 Composition of garnierite (mass fraction, %)

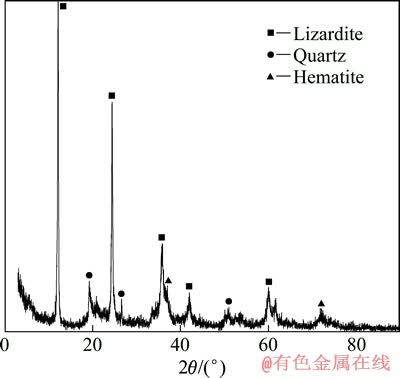

图1所示为硅镁镍矿XRD谱。从图1可以看到,硅镁镍矿主要是由蛇纹石、石英和赤铁矿组成,绝大多数矿物是蛇纹石和石英。有文献报道[7],针铁矿是红土镍矿的主要矿相之一,但在此XRD谱中并未发现针铁矿,这可能是矿样检测之前已经被干燥,针铁矿脱出了结晶水,矿相发生了变化。硅镁镍矿中镁元素分布在蛇纹石中,而镍元素以氧化镍形式存在,并替代氧化镁镶嵌在蛇纹石中,因此在XRD谱中也未发现。

图1 硅镁镍矿的XRD谱

Fig. 1 XRD pattern of garnierite

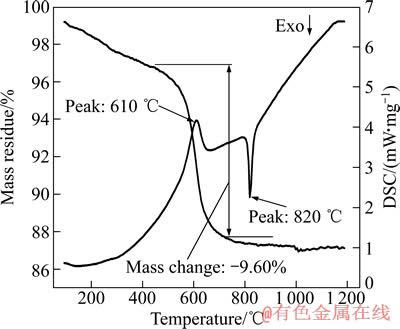

图2所示为硅镁镍矿的TG-DSC曲线,在TG曲线上出现一个明显的质量损失过程,质量损失率达到9.6%,这是由于硅镁镍矿脱出结构水导致质量减少所造成的。与TG曲线相比,DSC曲线有一个吸热峰和一个放热峰,相应的温度分别为610和820 ℃。当温度为610 ℃时,脱除结构水需要吸热,出现了一个吸热峰,硅镁镍矿中不稳定的利蛇纹石((Mg,Al)3[(Si,Fe)2O5](OH)4)转变成不定型的硅酸盐。当温度为820 ℃时,硅镁镍矿中的蛇纹石发生相变,转变成镁橄榄石,放出了大量的热,出现了一个放热峰[8]。

图2 硅镁镍矿的TG-DSC曲线

Fig. 2 TG-DSC curves of garnierite

1.2 实验原理

根据硅镁镍矿的TG-DSC曲线,结合硅镁镍矿中水分存在的形式,得出硅镁镍矿的脱水过程主要包括以下3个阶段[7]。

1) 第一阶段为吸附水的脱除

吸附水主要吸附在硅镁镍矿颗粒的表面,吸附水脱除的温度在220 ℃以下,吸附水约占硅镁镍矿含水量(质量分数)的40%。

2) 第二阶段为结晶水的脱除

结晶水主要存在于针铁矿中,结晶水的脱除温度为300 ℃左右,结晶水约占硅镁镍矿含水量的20%,结晶水的脱除过程主要是针铁矿转变为赤铁矿的过程,发生以下反应:

2FeOOH=Fe2O3+H2O (1)

3) 第三阶段为结构水的脱除

结构水主要存在于利蛇纹石中,结构水的脱除温度为610 ℃左右,结构水约占硅镁镍矿含水量的40%,结构水脱除的过程主要是蛇纹石(Mg,Al)3[(Si,Fe)2O5](OH)4转变为(Mg,Al,Fe)O和(Mg,Al,Fe)Si2O5的过程,发生以下反应:

(Mg,Al)3[(Si,Fe)2O5](OH)4=2(Mg,Al,Fe)O+(Mg,Al,Fe)Si2O5+2H2O (2)

硅镁镍矿的脱水过程主要是脱除结晶水和结构水的过程,脱水过程会使矿物结构产生很大的变化,发生脱羟基反应和晶型转变。

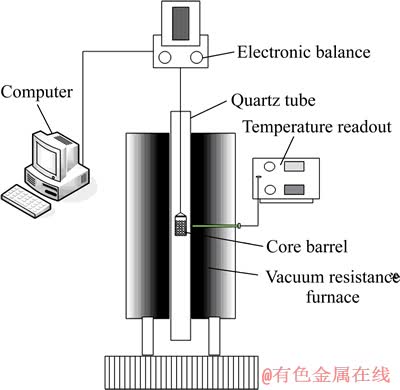

1.3 实验过程

干燥过程的研究包括低温干燥实验和高温干燥实验两部分,均采用热天平减重法,在一定的温度下,称取3 g硅镁镍矿原矿,装入吊篮中,将吊篮悬挂于电子天平下的电炉反应管内加热,使管内湿物料中的水分逐渐减少,硅镁镍矿因为失去水分而质量逐渐减轻直至恒定。电子天平记录每一段时间的质量减小数据,绘制干燥曲线图和干燥速率曲线图,并分析干燥机制及相变特征。图3所示为硅镁镍矿干燥实验设备示意图。

图3 硅镁镍矿干燥实验设备示意图

Fig. 3 Schematic diagram of drying experimental equipment of garnierite

1.4 分析测试

硅镁镍矿的热重实验采用德国耐弛仪器制造有限公司生产STA 449F3热重分析仪进行分析,加热速率为10 K/min,参比物为Al2O3坩埚;矿物的物相分析采用日本理学公司TTR III型转靶多功能X射线衍射仪,旋转阳极强力转靶,功率为18 kW,扫描速度为10 (°)/min,扫描范围2θ为5°~90°;矿物的微观形貌分析采用美国FEI公司的QUANTA200型扫描电子显微镜,加速电压为30 kV,分辨率3.0 nm。

2 结果与讨论

2.1 低温干燥实验

2.1.1 干燥曲线

湿物料在介质参数不变的条件下进行绝热干燥时,该过程的一般规律如下:经过一段不长的预热期后,物料中的水分先等速汽化到一定程度后汽化速率逐渐降低,最终降低为零,即其湿度不再减小[9]。

设已知的时间间隔为Δt,单位为s,仪器读数为Gn(n=0,1,2,…),单位为g,最后一个读数为GN,则每个时间点上的水分质量Mn=Gn-GN(n=0,1,2,…),单位为g。设湿料干燥后的质量恒为MN,湿基含水量Xn和干燥速率Vn的公式分别如式(3)和(4)所示[10]:

(3)

(3)

(4)

(4)

经过以上数据处理可得到湿基含水量Xn与时间t的变化曲线和干燥速率Vn与湿基含水量Xn的变化曲线。

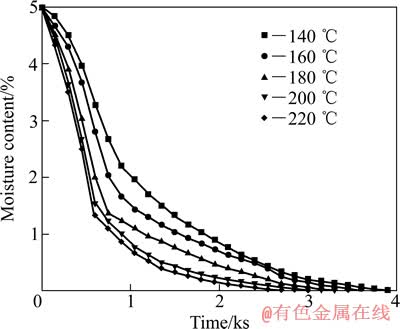

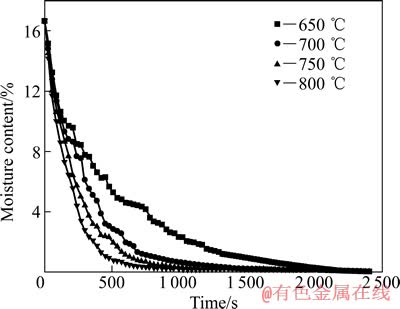

图4 硅镁镍矿低温干燥曲线

Fig. 4 Drying curves of garnierite at low temperature

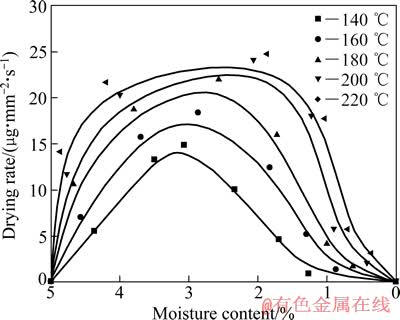

图5 硅镁镍矿低温干燥速率曲线

Fig. 5 Drying rates curves of garnierite at low temperature

在恒定空气条件下,选取140、160、180、200和220 ℃为干燥温度,研究硅镁镍矿低温干燥特性。图4和5所示分别为硅镁镍矿的干燥曲线和干燥速率曲线。从图4和5可以看出,随着干燥时间的增加,硅镁镍矿的湿基含水量不断减少,最后趋于恒定;随着湿基含水量的减少,硅镁镍矿的干燥速率先增大后减小。由于硅镁镍矿初始水分含量非常高,物料干燥速率不断提高,当干燥时间达到500 s左右时,干燥速率达到最大值。

2.1.2 干燥机制

一般认为干燥过程分为3个阶段:升速干燥阶段、恒速干燥阶段和减速干燥阶段。但是通过干燥速率曲线可以看到,硅镁镍矿的低温干燥过程被分成两个阶段,即升速干燥阶段和减速干燥阶段。在低温干燥过程中并未出现恒速干燥阶段,这是由于随着升速干燥阶段的延长,矿物与干燥介质接触,矿物自身的温度达到一个稳定值,矿物表面水分被移走,在矿物表面温度达到平衡值之前,干燥速率不断增加。图6所示为升速阶段末期干燥温度对湿基含水量的影响。从图6可以看出,随着干燥温度的增加,硅镁镍矿的湿基含水量不断减小。随着干燥温度增加,矿物达到平衡温度需要的时间更长,干燥温度的提高与干燥速率和水分的蒸发有关,因此,升速阶段的干燥速率由热量传递过程来决定。干燥速率还与干燥条件和水分的表面积有关,矿物内部的水分通过颗粒间的毛细管移动到矿物表面,补充表面蒸发掉的水,这种移动需要依靠温度和含水梯度。随着硅镁镍矿湿基含水量的不断降低,当达到硅镁镍矿临界含水量时,干燥速率开始降低,进入减速阶段[11]。这个阶段的主要特征就是干燥速率不断地减小,毛细管向矿物表面提供水分的能力不断地减弱,干燥过程发生在一个缩小的表面积上。矿物干燥外层的厚度不断增加,干燥条件不断恶化,干燥速率随着时间的延长不断降低。要使矿物内部得到有效的干燥,矿物的表面一定会过热,结果可能造成矿物表面硬化、收缩、局部过热以及结构损坏[12]。硅镁镍矿湿基含水量降到平衡水分时,干燥过程结束。随着干燥温度的升高,水的蒸汽压不断地提高,水的表面张力不断地减小,导致干燥速度加快,干燥时间缩短。但是,在不同干燥温度的条件下,干燥速率变化趋势是一致的。

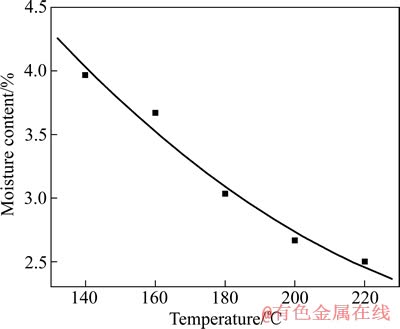

图6 升速阶段末期干燥温度对湿基含水量的影响

Fig. 6 Effect of drying temperature on moisture content(wet basis) at end of accelerated stage

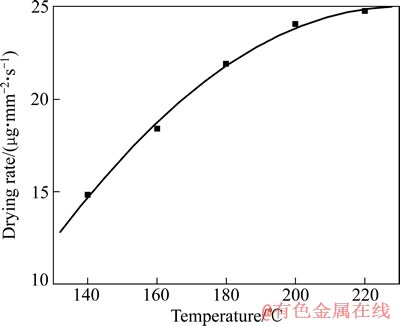

图7 干燥温度对最大干燥速率的影响

Fig. 7 Effect of drying temperature on maximum drying rate

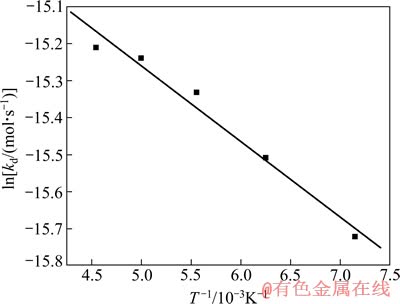

图8 硅镁镍矿干燥过程中lnkd与1/T的关系

Fig. 8 Relationship between lnkd and 1/T in drying process of garnierite

图7所示为干燥温度对最大干燥速率的影响。从图7可以看出,最大干燥速率随着温度的增加而增大。随着温度的增加,水的蒸汽压不断增大,水的表面张力不断减小,促进了毛细管作用。图8所示为硅镁镍矿干燥过程中lnkd与1/T的关系,其中kd取最大干燥速率常数。通过干燥速率曲线可以看出,干燥速率并不是恒定的,因此kd取干燥速率的最大值。由于低温阶段的干燥速率增加较快,因此干燥速率常数与温度之间并不是线性关系,但是可以将其近似地看作线性关系,并在图8中绘制出表示速率常数与温度之间的线性关系直线。描述化学反应速率常数随温度变化关系的经验公式——阿伦尼乌斯公式为[13]:

(5)

(5)

对式(5)两边取对数,可得

(6)

(6)

式中:k为反应速率常数,A为指前因子,Ea为活化能,R为气体常数(8.314 J/(K·mol)),T为温度。根据公式(6),得出图8中直线的斜率为Ea /R,求出干燥过程的活化能为1.7 kJ/mol。

2.2 高温干燥实验

2.2.2 干燥曲线

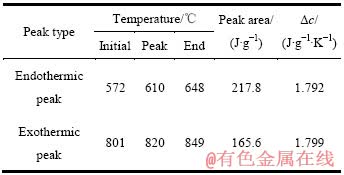

从硅镁镍矿TG-DSC曲线(见图2)中可以看出,硅镁镍矿差热变化主要由两部分组成:一个是吸热峰、一个是放热峰。吸热峰表示在该温度区间硅镁镍矿脱除了结晶水和结构水,而吸附水则是在前一个温度区间脱除;放热峰表示在该温度段硅镁镍矿发生了相变,矿物结构发生了变化。表2列出了每个峰的开始温度、峰顶温度、结束温度以及峰面积和比热变化。由此可知,吸热峰所在的最高温度为648 ℃,放热峰所在的最低温度为801 ℃,所以最佳的干燥温度在648~801 ℃之间[14]。

表2 差热分析各峰具体参数

Table 2 Resulting parameters of peaks from differential thermal analysis

在648~801 ℃温度之间,选取650、700、750和800 ℃作为实验温度,对硅镁镍矿进行高温干燥实验。图9所示为硅镁镍矿高温干燥曲线。从图9可以看出,随着干燥时间的增加,湿基含水量不断减少,在500 s之前,湿基含水量变化较快,干燥速率较大;在500 s之后,湿基含水量变化较慢,干燥速率变小,最后趋于恒定。在干燥时间相同的条件下,温度越高,脱除水分的速率越快。在650、700、750和800 ℃条件下,最终使物料质量恒定的时间基本都为1 800 s。这表明即使在不同的温度下,最终达 到干燥目的所用时间也几乎相同,因此可以确定最佳的干燥时间为30 min。

图9 硅镁镍矿高温干燥曲线

Fig. 9 Drying curves of garnierite at high temperature

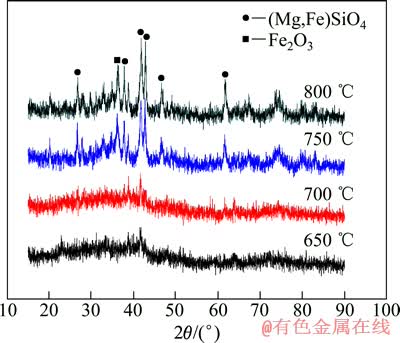

2.2.2 相变特征

对干燥后的硅镁镍矿进行XRD分析,图10所示为不同干燥温度下硅镁镍矿的XRD谱。从图10可以看出,当干燥温度为650和700 ℃时,XRD谱没有出现明显的衍射峰,这说明硅镁镍矿干燥脱出了羟基,晶体结构被破坏,发生了相变,变成了非晶态物质;但是随着温度的升高,硅镁镍矿逐渐有晶体物质出现,并且晶核不断长大[15-16],即为无定型硅酸镁重新结晶形成镁橄榄石和顽辉石。当温度为750 ℃时,有明显的衍射峰出现;当温度达到800 ℃时,衍射峰强度增加。随着干燥温度的升高,氧化铁的特征峰变得更加尖锐,氧化铁的晶型也更趋于完整,这样会导致氧化铁重新嵌入至硅酸镁晶型中形成含有镁、铁的复杂硅酸盐,XRD分析得出干燥后的硅镁镍矿主要物相是(Mg,Fe)SiO4和Fe2O3。镍的富集区并未出现,这是由于在无定型硅酸镁转变成镁橄榄石过程中,镍进入硅酸镁盐中形成(Mg,Ni)3SiO2,并重结晶形成橄榄石。

图10 不同干燥温度下硅镁镍矿的XRD谱

Fig. 10 XRD patterns of garnierite at different drying temperatures

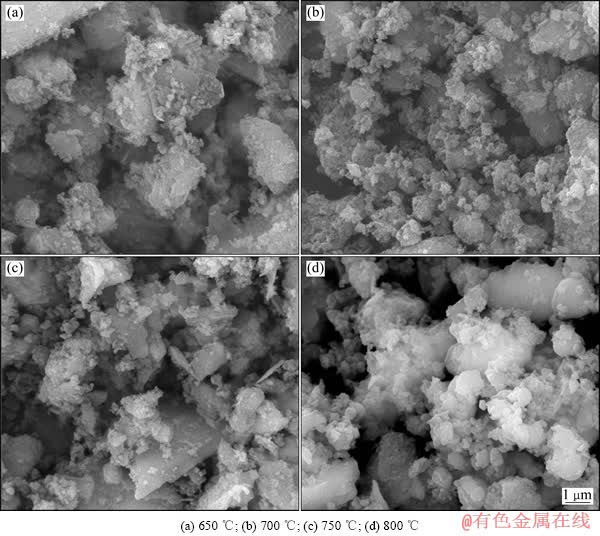

对不同干燥温度的硅镁镍矿进行SEM分析,图11所示为不同干燥温度的硅镁镍矿SEM像。从图11可以看出,高温干燥后的硅镁镍矿表面结构疏松、呈絮状,这与硅镁镍矿的脱水有关(见图11(a)和(b));不同干燥温度下的硅镁镍矿微观形貌非常相近;当干燥温度为650 ℃时,硅镁镍矿以不定型状态存在(见图11(a)和(b));随着干燥温度的升高,硅镁镍矿的晶粒逐渐增大,形成镁橄榄石晶体(见图11(c)和(d))。

图11 不同干燥温度硅镁镍矿的SEM像

Fig. 11 SEM images of garnierite at different dry temperatures

3 结论

1) 硅镁镍矿中水分的存在形式分为吸附水、结晶水和结构水,其中结构水最难脱除。结构水主要存在于利蛇纹石中,结构水的脱除温度为610 ℃左右,结构水约占红土镍矿含水量的40%。

2) 低温干燥实验结果表明,硅镁镍矿低温干燥过程被分成升速干燥阶段和减速干燥阶段。硅镁镍矿湿基含水量降到平衡水分时,干燥过程结束,干燥过程的活化能为1.7 kJ/mol。

3) 高温干燥实验结果表明,最佳的干燥时间为30 min,硅镁镍矿高温干燥后变成了不定型硅酸镁;当温度达到750 ℃时,硅镁镍矿重新结晶形成(Mg,Fe)SiO4和Fe2O3。

REFERENCES

[1] 王成彦, 尹 飞, 陈永强, 王 忠, 王 军. 国内外红土镍矿处理技术及进展[J]. 中国有色金属学报, 2008, 18(1): s1-s8.

WANG Cheng-yan, YIN Fei, CHEN Yong-qiang, WANG Zhong, WANG Jun. Worldwide processing technologies and progress of nickel laterites[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): s1-s8.

[2] 李光辉, 饶明军, 姜 涛, 黄晴晴, 史唐明, 张元波. 红土镍矿还原焙烧-磁选制取镍铁合金原料的新工艺[J]. 中国有色金属学报, 2011, 21(12): 3137-3142.

LI Guang-hui, RAO Ming-jun, JIANG Tao, HUANG Qing-qing, SHI Tang-ming, ZHANG Yuan-bo. Innovative process for preparing ferronickel materials from laterite ore by reduction roasting-magnetic separation[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3137-3142.

[3] JUNGAH K, GJERGJ D, HIDEAKI T. Calcination of low-grade laterite for concentration of Ni by magnetic separation[J]. Minerals Engineering, 2010, 23(4): 282-288.

[4] 赵昌明, 翟玉春, 刘 岩, 段华美. 红土镍矿在NaOH亚熔盐体系中的预脱硅[J]. 中国有色金属学报, 2009, 19(5): 949-954.

ZHAO Chang-ming, ZHAI Yu-chun, LIU Yan, DUAN Hua-mei. Pre-desilication of laterite in NaOH sub-molten salt system[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 949-954.

[5] ZHAI Yu-chun, MU Wen-ning, LIU Yan, XU Qian. A green process for recovering nickel from nickeliferous laterite ores[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(s1): s65-s70.

[6] 王多冬, 赵中伟, 陈爱良, 霍广生, 陈星宇. 过渡层红土镍矿中的镁质矿中和沉矾浸出[J]. 中国有色金属学报, 2011, 21(11): 2964-2970.

WANG Duo-dong, ZHAO Zhong-wei, CHEN Ai-liang, HUO Guang-sheng, CHEN Xing-yu. Leaching nickel and removing Fe from garnierite of transition layer nickel laterite ores[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2964-2970.

[7] FLAVIO TEIXEIRA D S. Thermodynamic Aspects of the roasting processes in the pre-treatment of nickelferrous garnierites[J]. Mineral Processing and Extractive Metallurgy Review, 1992(9): 97-106.

[8] LI Jin-hui, LI Xin-hai, HU Qi-yang, WANG Zhi-xing, ZHOU You-yuan, ZHENG Jun-chao, LIU Wan-rong, LI Ling-jun. Effect of pre-roasting on leaching of laterite[J]. Hydrometallurgy, 2009, 99(1/2): 84-88.

[9] 蒋 阳, 程继贵. 粉体工程[M]. 合肥: 合肥工业大学出版社, 2006: 81-90.

JIANG Yang, CHENG Ji-gui. Powder engineering[M]. Hefei: Hefei University of Technology Press, 2006: 81-90.

[10] 刘长燕, 葛仕福. 污泥干燥特性及其模型[J]. 化工装备技术, 2010, 31(1): 1-7.

LIU Chang-yan, GE Shi-fu. Drying characteristics and model of sludge[J]. Chemical Equipment Technology, 2010, 31(1): 1-7.

[11] 刘 燕, 王永志, 陆 雷. 红土镍矿干燥特性的研究[J]. 中国有色冶金, 2010(1): 54-56.

LIU Yan, WANG Yong-zhi, LU Lei. Study on drying characteristics of nickel laterite ore[J]. China Nonferrous Metallurgy, 2010(1): 54-56.

[12] PICKLES C A. Drying kinetics of nickeliferous limonitic laterite ores[J]. Minerals Engineering, 2003, 16(12): 1327-1338.

[13] JANKOVIC B, ADNADEVIC B, MENTUS S. The kinetic study of temperature-programmed reduction of nickel oxide in hydrogen atmosphere[J]. Chemical Engineering Science, 2008, 63(3): 567-575.

[14] 袁熙志, 李仲恺, 刘 杰. 红土镍矿干燥、焙烧工艺条件的选择[J]. 铁合金, 2008, 39(4): 8-10.

YUAN Xi-zhi, LI Zhong-kai, LIU Jie. Choice of drying and roasting technologies on laterite ore[J]. Ferro-alloys, 2008, 39(4): 8-10.

[15] CHANG Yong-feng, ZHAI Xiu-jing, FU Yan, MA Lin-zhi, LI Bin-chuan, ZHANG Ting-an. Phase transformation in reductive roasting of laterite ore with microwave heating[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 969-973.

[16] LI Bo, WANG Hua, WEI Yong-gang. The reduction of nickel from low-grade nickel laterite ore using a solid-state deoxidisation method[J]. Minerals Engineering, 2011, 24(14):1556-1562.

(编辑 何学锋)

基金项目:云南省应用基础研究计划项目(KKSY201252137, 2013FZ007 )

收稿日期:2012-07-12;修订日期:2013-02-20

通信作者:魏永刚,副教授,博士;电话:0871-65153405;传真:0871-65153405;E-mail:weiygcp@yahoo.com.cn

[1] 王成彦, 尹 飞, 陈永强, 王 忠, 王 军. 国内外红土镍矿处理技术及进展[J]. 中国有色金属学报, 2008, 18(1): s1-s8.

[2] 李光辉, 饶明军, 姜 涛, 黄晴晴, 史唐明, 张元波. 红土镍矿还原焙烧-磁选制取镍铁合金原料的新工艺[J]. 中国有色金属学报, 2011, 21(12): 3137-3142.

[4] 赵昌明, 翟玉春, 刘 岩, 段华美. 红土镍矿在NaOH亚熔盐体系中的预脱硅[J]. 中国有色金属学报, 2009, 19(5): 949-954.

[6] 王多冬, 赵中伟, 陈爱良, 霍广生, 陈星宇. 过渡层红土镍矿中的镁质矿中和沉矾浸出[J]. 中国有色金属学报, 2011, 21(11): 2964-2970.

[9] 蒋 阳, 程继贵. 粉体工程[M]. 合肥: 合肥工业大学出版社, 2006: 81-90.

[10] 刘长燕, 葛仕福. 污泥干燥特性及其模型[J]. 化工装备技术, 2010, 31(1): 1-7.

[11] 刘 燕, 王永志, 陆 雷. 红土镍矿干燥特性的研究[J]. 中国有色冶金, 2010(1): 54-56.

[14] 袁熙志, 李仲恺, 刘 杰. 红土镍矿干燥、焙烧工艺条件的选择[J]. 铁合金, 2008, 39(4): 8-10.