文章编号:1004-0609(2010)07-1365-10

电子封装陶瓷基片材料的研究进展

李婷婷,彭超群,王日初,王小锋,刘 兵

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

总结微电子封装技术对封装基片材料性能的要求,论述Al2O3、AlN、BeO、SiC和Si3N4陶瓷基片材料的特点及其研究现状,其中AlN陶瓷基片的综合性能最好。分析轧膜、流延和凝胶注模薄片陶瓷成型工艺的优缺点,其中水基凝胶注模成型工艺适用性较强;指出陶瓷基片材料和薄片陶瓷成型工艺的发展趋势。

关键词:

电子封装材料;Al2O3陶瓷;AlN陶瓷;BeO陶瓷;SiC陶瓷;Si3N4陶瓷;流延成型;凝胶注模成型;

中图分类号:TN305.94 文献标志码:A

Research progress in ceramic substrate material for electronic packaging

LI Ting-ting, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LIU Bing

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The elemental requirements for electronic packaging substrate materials are summarized. The characteristics of alumina, aluminum nitride, beryllium, silicon carbide, silicon nitride ceramics substrates used for electronic packaging and the recent research achievements of the electronic packaging ceramic substrate materials are discussed, the aluminum nitride has the best comprehensive properties among them. The advantages and disadvantages of tape calendaring, tape casting, gel-casting technologies for forming thin ceramics are analyzed, gel-casting in which has relatively strong applicability. The development trends of ceramic substrate materials and forming technologies are pointed out.

Key words: electronic packaging materials; alumina ceramics; AlN ceramics; beryllium ceramics; silicon carbide ceramics; silicon nitride ceramics; tape casting; gel-casting

现代微电子技术发展异常迅速,电子系统及设备向大规模集成化、微型化、高效率、高可靠性等方向发展。电子系统集成度的提高将导致功率密度升高,以及电子元件和系统整体工作产生的热量增加,因此,有效的电子封装必须解决电子系统的散热问题[1]。降低系统温度的方法有多种,如冷冻法、水循环冷却和微型风扇散热等,但均不能从根本上解决问题。因此,研究和开发具有高热导率及良好综合性能的新型封装材料就显得尤为重要[2]。

电子封装材料主要包括基板、布线、框架、层间介质和密封材料。其中电子封装基片材料作为一种底座电子元件,主要为电子元器件及其相互联线提供机械承载支撑、气密性保护和促进电气设备的散热[1]。作为电子封装材料的一部分,电子封装基片材料应满足以下性能要求:1)高的热导率,保证电子元件不受热破坏;2)与芯片相匹配的线膨胀系数,确保芯片不因热应力而失效;3)良好的高频特性,满足高速传输要求[3]。此外,电子封装基片还应具有力学性能高、电绝缘性能好、化学性质稳定(对电镀处理液、布线用金属材料的腐蚀而言)和易于加工等特点。当然,在实际应用和大规模工业生产中,价格因素也不容忽视[4]。

常用电子封装基片材料主要有3大类:塑料、金属及金属基复合材料和陶瓷[1, 5]。在目前以及相当长的时期内,塑料封装基片材料都将占据主导地位,而且尤其以环氧塑封料为主。塑封料价格低廉,但导热性能和电性能较差,且线膨胀系数匹配一般,有些场合不宜使用。金属封装基片材料的热导率很高,但一般线膨胀系数不匹配,且价格昂贵,不宜广泛使用[4]。陶瓷封装基片材料的市场需求量仅次于塑料封装基片材料的,其综合性能较好,主要用于对基片热导率和气密性要求较高的场合[5]。另外,陶瓷材料成型工艺是影响其应用前景的一个重要因素[6]。本文作者总结几种常用封装陶瓷基片材料的性能特点和研究进展,分析陶瓷基片材料成型工艺的优缺点,并指出陶瓷基片材料和薄片陶瓷成型工艺的发展趋势。

1 电子封装陶瓷基片材料的特点和研究现状

陶瓷基片是一种常用的电子封装基片材料,与塑封料和金属基片相比,其优势在于以下几个方面:1)绝缘性能好,可靠性高。高电阻率是电子元件对基片的最基本要求,一般而言,基片电阻越大,封装可靠性越高,陶瓷材料一般都是共价键型化合物,其绝缘性能较好。2) 介电系数较小,高频特性好。陶瓷材料的介电常数和介电损耗较低,可以减少信号延迟时间,提高传输速度。3) 热膨胀系数小,热失配率低。共价键型化合物一般都具有高熔点特性,熔点越高,热膨胀系数越小,故陶瓷材料的热膨胀系数一般较小。4)热导率高。根据传统的传热理论[7],立方晶系的BeO、SiC和AlN等陶瓷材料,其理论热导率不亚于金属的。因此,陶瓷基片材料被广泛应用于航空、航天和军事工程的高可靠、高频、耐高温、强气密性的产品封 装[1]。

陶瓷基片材料的封装一般为多层陶瓷基片封装,该技术源于1961年PARK发明的流延工艺,后来被广泛地用于混合集成电路(HIC)和多芯片模件(MCM)陶瓷封装[8]。从20世纪60年代至今,美国、日本等发达国家相继推出叠片多层陶瓷基片封装材料和工艺,陶瓷基片已经成为世界上广泛应用的几种高技术陶瓷之一,而且日本是世界上最大的陶瓷基片生产国,约占全球50%[1, 3]。目前,研究应用最成熟的陶瓷基片材料是Al2O3基片,它具有良好的电气性能和力学性能。除了Al2O3之外,还有A1N、BeO、Si3N4和SiC等。

1.2.1 Al2O3陶瓷基片

Al2O3陶瓷是指以Al2O3为主要原料,α-Al2O3为主晶相,Al2O3含量在75%(质量分数)以上的各种陶瓷。Al2O3陶瓷具有原料来源丰富、价格低廉、机械强度和硬度较高、绝缘性能、耐热冲击性能和抗化学侵蚀性能良好、尺寸精度高、与金属附着力好等一系列优点,是一种综合性能较好的陶瓷基片材料[1]。Al2O3陶瓷基片广泛应用于电子工业,占陶瓷基片总量的90%,已成为电子工业不可缺少的材料[3]。

早在1929年,德国西门子公司(SIEMENS)就成功地研制Al2O3陶瓷,并于1932年发表研究成果,1933年开始进行工业化生产。此后,美国各大公司也相继研究开发Al2O3陶瓷,1934年,美国AC公司率先研制烧结刚玉,之后美国有数十家公司开始致力于Al2O3陶瓷的研究。国内生产Al2O3陶瓷料的主要厂家有国营南京772厂、国营成都715厂、郑州铝厂和宜兴电子器材总厂等[1, 3]。

目前使用的Al2O3陶瓷基片大多采用多层基片,Al2O3的含量占85.0%~99.5%(质量分数),Al2O3含量提高了电绝缘性能、热导率和耐冲击性能都会有所提高,但同时会导致烧结温度的上升和生产成本增加[1]。为了降低烧结温度,同时保证Al2O3陶瓷基片的力学性能和电性能,往往需要加入一定量的烧结助剂,如B2O3[9]、MgO、CaO、SiO2、TiO2[10-12]、Nb2O5[13]、Cr2O3[14]、 CuO[15]、Y2O3、La2O3和Sm2O3[16]等金属氧化物来促进烧结。

近年来,氧化铝陶瓷基片的主要研究方向是新成型方法的尝试和烧结助剂的优化。目前,氧化铝陶瓷基片的主要成型方法有水基流延法[17]和水基浆料注模凝胶法[18],均是有机流延成型方法的优化,用去离子水代替有机溶剂,既可降低生产成本又有利于环保。同时,水基浆料注模凝胶法还可省去昂贵的流延机设备,改用简单的玻璃板组合模具装置,简化生产过程,降低生产成本。任何一种陶瓷的烧结助剂都包括助熔料和活化剂两部分,分别对应液相烧结机理和缺陷活化机理。一般烧结助剂占总配料的0.1%~5.0%(质量分数),助熔剂占烧结助剂总量的80%(质量分数),活化剂约占20%。氧化铝陶瓷的烧结助剂体系有CaO- MgO-SiO2(CMS)玻璃体系[19],MeO-B2O3- SiO2(MeO是指碱土金属氧化物,这里主要是指MgO和CaO)微晶化玻璃体系,以及Li2O、MnO2、ZnO和Cr2O3等[9]。其中,玻璃体系是助熔料,其他氧化物则是活化剂。此外,最新研究表明[20-21]:纳米TiO2和纳米Al2O3以及部分稀土氧化物(Y2O3、Sm2O3和La2O3等)的添加可提高Al2O3陶瓷的烧结活性、降低烧结温度,且当纳米TiO2的加入量为2%(质量分数)时,助烧效果较好。

目前,虽然Al2O3陶瓷基片的产量多、应用广,但因其热导率(99瓷的热导率为29W/(m·K))较低,热膨胀系数(7.2×10-6/℃)相对硅单晶(Si的热膨胀系数为(3.6~4.0)×10-6/℃)而言偏高,故Al2O3陶瓷基片在高频、大功率、超大规模集成电路中的使用受到限制。

1.2.2 AlN陶瓷基片

AlN晶体的晶格常数为a=0.3110 nm,c=0.4890 nm,属六方晶系,是以[AlN4]四面体为结构单元的纤锌矿型共价键化合物,此结构决定了其优良的热性能、电性能和力学性能等[22]。AlN陶瓷很好的导热性能(理论上单晶AlN的热导率可以高达320 W/(m·K),而实际所测多晶A1N陶瓷的热导率为30~260 W/(m·K))、较低的介电常数以及与Si、SiC和GaAs等半导体材料相匹配的热膨胀系数(AlN的热膨胀系数为(3.8~4.4)×10-6/℃,Si的为(3.6~4.0)×l0-6/℃,GaAs的为6×10-6/℃)等优点[23],使其成为新一代基片的理想材料,备受国内外学者青睐。

早在20世纪80年代初期,世界上一些发达国家就开始从事AlN基片的研究和开发,其中日本开展得最早,技术也最成熟,1983年就研制出热导率为95 W/(m?K)的透明AlN陶瓷和260 W/(m·K)的AlN陶瓷基片,而且从1984年开始推广应用,1985年在几家主要电子公司(如东芝、日本电气、日立等)已应用比较广泛[24]。目前,日本进行AlN粉体生产的公司主要有KYOCERA、NTK、德山曹达、东洋铝业、电气化学工业和三井东压化学等。日本正在开发AlN封装陶瓷的公司有京陶、日本特殊陶业、住友金属工业、富士通、东芝、日本电气等。国内AlN陶瓷封装材料的生产厂家主要有:国营成都715厂、中国电子科技集团公司第43研究所、建材院特种陶瓷研究所、江苏宜兴电子器材总厂、南京化工学院、无锡微电子科研中心等[5]。

近年来,AlN陶瓷的研究重点正转向进一步的开发和应用,如易烧结粉的制备和烧结助剂种类的探讨。AlN粉体的合成,目前研究最多的是金属Al粉直接氮化法、Al2O3碳热还原法、化学气相沉积法、溶胶-凝胶法和自蔓延合成法这5种,其中,化学气相沉积法和溶胶-凝胶法可用于制备高纯超细的AlN粉体,但原料价格昂贵,不宜进行工业化生产。而Al2O3碳热还原法,由于原料方便、设备简单、反应易控制、所制粉体性能优良等特点,已成为主要的工业化生产方法[23]。此外,烧结助剂方面,由于AlN对氧的亲合力很强,部分氧会固溶入AlN点阵中,形成铝空位[25]:

Al2O3→Al+ON+VAl (1)

式中:VAl表示铝空位;ON表示取代AlN点阵中N位的O。产生的铝空位散射声子,降低声子的平均自由程,从而导致热导率下降。因此,在AlN陶瓷的烧结过程中,既要达到致密烧结、降低杂质含量,又要降低温度、减少成本,则选择适当的烧结助剂是关键。

一般而言,作为非氧化物陶瓷的烧结助剂,主要有两个方面的作用:一是形成低熔点物相,实现液相烧结,降低烧结温度,促进坯体致密化;二是与晶格中的杂质氧发生反应,使晶格完整化,进而提高热导率。实验研究表明[23]:Y2O3、CaO、Li2O、BaO、MgO、SrO2、La2O3、HfO2和CeO2能有效促进AlN陶瓷的烧结,而且三元体系Y2O3-CaO-Li2O是比较理想的烧结助剂体系。郑锐等[26]已经采用该烧结体系,在1 600 ℃烧结6 h后,得到高热导率为(172 W/(m·K))和高强度为(450 MPa)的AlN陶瓷试样。

1.2.3 BeO陶瓷基片

BeO晶体的晶格常数为a=2.695?,c=4.390?,是碱土金属氧化物中唯一的六方纤锌矿结构(Wurtzite)。由于BeO具有纤锌矿型和强共价键结构,而且相对分子质量很低,因此,BeO具有极高的热导率。在现今使用的陶瓷材料中,室温下BeO的热导率最高,比Al2O3陶瓷高一个数量级[27]。据文献[28]报道,纯度为99%以上、致密度达99%以上的BeO陶瓷,其室温热导率可达310 W/(m·K),与金属材料的热导率十分相近。随着BeO含量的提高,其热导率增大。但随着工作温度进一步升高,其热导率逐步下降:在约600 ℃的工作温度范围内,BeO陶瓷平均热导率为206.67 W/(m·K)。当工作温度达到800 ℃时,其热导率与A12O3陶瓷的相当[29]。

国外对BeO陶瓷的研究起步较早,取得了一些成果。AITKEN[30]研究BeO陶瓷的前期烧结情况及各种工艺参数的影响,认为添加少量的MgO对烧结有促进作用。DUDERSTADT和WHITE[31]认为,添加0.5%(质量分数)的MgO可以提高烧结速率,添加ZrO2则有阻止晶粒长大的作用。 FELTEN[32]研究发现,CaO、SrO和TiO2会在晶粒边界形成熔体相,同时促进晶粒长大。 ClARE[33]分析BeO陶瓷的烧结动力学,认为是通过体积扩散达到致密化烧结的目的。研究发现[34],添加1%(质量分数)Fe2O3作为烧结助剂,甚至可以使很难烧结的BeO粉末在1 500 ℃达到理论密度的90%。

近几年,国内在BeO陶瓷烧结助剂方面取得了一些成果。李志刚等[35]采用溶胶-凝胶(Sol-Gel)法制备高纯高导热BeO陶瓷用MgO-Al2O3-SiO2系粉体烧结助剂,熔点约为1 370 ℃,利用该粉体在1 550 ℃左右空气炉中就可烧结出密度不小于2.93 g/cm3、热导率大于280 W/(m·K)、抗折强度大于200 MPa的高性能高纯99BeO陶瓷材料。张绍华等[36]研究发现,掺入0.1%(质量分数)和0.5%(质量分数)的Tb4O7能够提高99BeO陶瓷的热导率,其值分别达到228 W/(m·K)和295 W/(m·K);掺入CeO2和Nd2O3能够提高99BeO陶瓷的密度,在1 630 ℃的空气炉中烧结,密度分别达到2.939和2.927 g/cm3。

世界上主要生产和消费BeO陶瓷的是美国。可以说,美国是世界上BeO陶瓷产品产量最大、技术性能最高、生产技术最好的国家。美国早期生产BeO陶瓷的公司有拉瓦(Lava)公司、国家(National)BeO公司、高氏(Coors)公司。目前仍在运行的有布拉什韦尔曼(Brush Welman)公司、阿贵尔特(Accuratus)公司、IJ研究院(IJ Research)和克儒列克(Cronics)公司等,其中后两家重点是金属化技术。其次,世界上生产BeO陶瓷规模较大者当数哈萨克斯坦的乌尔宾斯基工厂(Ulbinsky Metal Factory)。日本早期对BeO粉和BeO陶瓷都做过不少研究和产业化的工作,其中住友、京瓷、NGK和碍子公司都生产过BeO陶瓷,而且具有较好的技术性能。碍子公司在提高BeO陶瓷热导率方面的研究很有成效。国内进行BeO研究和生产的单位主要有湖南水口山第六冶炼厂(粉体唯一生产者)、上海飞星特种陶瓷厂、四川宜宾金洋特种陶瓷厂(799厂)和中国电子科技集团公司第十二研究所等[37]。

BeO最大的缺点是具有很强的毒性,大量吸入人体后将导致急性肺炎,长期吸入会引起慢性铍肺病。另外,BeO熔点为(2 570±20) ℃,纯BeO陶瓷的烧结温度达1 900 ℃以上,使得其生产成本较高。由于以上原因,它的生产和推广应用受到限制。但有时在卫星通讯和航空电子设备中,为追求高导热、高频特性,仍采用BeO陶瓷基片。经金属涂层的BeO基板已用于飞机驱动装置的控制系统。另外福特和通用等汽车公司在汽车点火装置中使用喷涂金属的BeO衬片[37]。

1.2.4 SiC陶瓷基片

SiC单晶体具有很高的热导率,据文献[38]报道,纯SiC单晶体室温下的热导率高达490 W/(m·K),但由于晶粒取向的差异,多晶SiC陶瓷的热导率只有67 W/(m·K)。另外,SiC绝缘程度低,且介电损耗大,高频特性差。因此,SiC作为电路基片材料,多年来一直研究得较少。但是,在将SiC用于其他领域的研究中,人们意外地发现,在以SiC为基的材质中加入一定量的BeO,可以较大程度地改善其绝缘性能和介电性能。研究结果表明[38]:在SiC材质中添加一定量的BeO,一方面,可以提高SiC的晶界电阻,促使形成高势垒的晶界,起到提高绝缘性能和改善介电特性的目的;另一方面,可以提高烧结体中SiC粒子内部排列的有序度,增强晶格振动的对称性,提高其热导率。

20世纪80年代,日本的日立技术发展中心研究出一种具有高导热、高绝缘和低膨胀性能的新型SiC陶瓷材料,称为β-SC-101陶瓷基片,该基片材料的热导率为270 W/(m·K),绝缘电阻率大于1013 ?·cm,膨胀系数为3.7×10-6/℃,接近硅的膨胀系数(3.6~4.0)×l0-6/℃,具有较佳的匹配性。据文献[7]报道,β-SC-101陶瓷基片材料低温时的平均热导率均值高于BeO和Al2O3的,而且与BeO和Al2O3相比,β-SC-101陶瓷基片材料与硅的热膨胀特性匹配最好。另外,ZHOU 等[38]做了SiC添加剂方面的研究,发现添加适量的Y2O3和La2O3,经等离子烧结、退火后,可获得热导率为242 W/(m·K)的SiC陶瓷体。

纯SiC陶瓷基片材料,由于其电阻率偏低,介电常数偏大,不宜作为封装基片材料;但是,对于经改性后的SiC材料,例如上述β-SC-101,就可以用作大规模集成电路的绝缘基片材料和散热板,特别是作为基片材料使用,其性能优良。

1.2.5 Si3N4陶瓷基片

由于Si3N4陶瓷优异的力学性能,一直以来,科学工作者都将其作为结构材料研究,而对其热性能的研究较少。但当将Si3N4应用于发动机组件时,其热性能便不容忽视。一方面,低热导率陶瓷材料可以作为绝热材料,减少能耗;另一方面,高热导率陶瓷材料则可以提高系统的抗热震性。

1995年以前,Si3N4室温下的热导率为20~70 W/(m·K),远低于AlN和SiC的热导率值,因此,Si3N4的导热性能一直没能引起人们的注意。但是根据传统的传热理论,Si3N4陶瓷除晶体结构比较复杂外,其他条件都满足,而且有报道称[39],Si3N4晶体结构的复杂性并不影响其热导率。HIROSAKI等[40]已成功在实验室制得热导率为122 W/(m·K)的Si3N4陶瓷,该技术的关键如下:1)选择不会与Si3N4形成固溶体的添加剂。由于点缺陷会对声子进行散射,降低声子的平均自由程,从而降低Si3N4陶瓷材料的热导率,因此,基体和添加剂间最好不要形成固溶体。2)添加剂的加入量尽可能少。由于含硅玻璃相的热导率远低于Si3N4的,因此,添加剂和晶界相含量都会影响Si3N4陶瓷的热导率。3)提高烧结温度(2 200 ℃)促进晶粒长大。但该做法不利于实现产业化,目前主要是通过选择适当粒径的Si3N4原料粉、添加烧结助剂和种晶来促进β-Si3N4晶粒长大[40-41]。此外,Si3N4陶瓷最大的优点就是热膨胀系数低,在陶瓷材料中,除SiO2(石英)外,Si3N4的热膨胀系数几乎是最低的,为3.2×10-6/℃,约为Al2O3的1/3。但其介电性能稍差(介电常数为8.3,介电损耗为0.001~0.1),生产成本也偏高,限制其作为电子封装陶瓷基片的应用。

2 薄片陶瓷成型工艺概况及研究 现状

陶瓷材料具有优异的性能特点,但是由于大多陶瓷材料都是高硬度脆性材料,因此,后续加工很困难。据美国研究者统计[6],陶瓷机加工的成本几乎占到陶瓷材料生产成本的1/3~2/3。而且国外某权威研究机构认为,日本在陶瓷研究方面之所以处于世界领先地位,主要是因为其陶瓷成型技术。可见,陶瓷成型工艺不仅是材料设计和材料配方实现的前提,而且可以在提高材料可靠性的同时大大降低生产成本。

成型是将陶瓷粉料加入塑化剂等制成坯料,并进一步加工成特定形状坯体的过程[42]。它是实现产品结构、形状和性能设计的关键步骤之一。依据坯料的性质不同,成型方法大致可分为干法成型、塑法成型和流法成型3种,有时把塑法成型和流法成型统称为湿法成型。干法成型主要包括干压和等静压成型,它们在简单或规则形态陶瓷部件的制备中得到了广泛的应用,但在成型复杂部件时存在许多困难,且尺寸精度和内部均匀性也受到限制[43]。传统的湿法成型包括轧膜成型、挤制成型、注浆成型、注射成型、热压铸成型以及流延成型等。由于湿法成型所用的坯料具有一定的流动性,可以均匀地充满模具,因此,解决了干法成型的技术难点,不仅可以制造形状复杂的制品,而且可以获得高密度的坯体。但是由于坯体中大量液体(有机物)的存在,使得坯体干燥收缩较大、容易产生变形和开裂等问题,因此,无法保证制品形状和尺寸的精确性[44]。

20世纪80年代,一些材料科学工作者从胶体化学理论出发探索提高坯体浆料中固相体积分数的途径,希望以此来解决上述湿法成型中存在的问题,即实现近净尺寸成型。20世纪90年代初,先后研发出一系列近净尺寸成型技术,如快速凝固注射成型、胶态振动注模成型、温度诱导絮凝成型、凝胶注模成型和直接凝固注模成型等[45]。其中最具代表性的是美国橡树岭国家实验室发明的凝胶注模成型工艺和瑞士联邦理工大学发明的直接凝固注模成型技术。前者通过在浆料中加入可溶性有机单体、引发剂、催化剂,把浆料注入模具后通过改变温度,使有机单体聚合,形成高分子网络结构,将含有陶瓷粉体颗粒的浆料包裹在内,使浆料原位固化,形成坯体。后者通过某种机制使预先加到浆料中的少量物质发生化学反应,生成大量氢离子或高价金属离子,从而急剧改变浆料的ζ电位,使浆料凝固[44]。近年来,研究开发的胶态成型工艺很多,也各具特点,但是研究最多,应用最成熟的是凝胶注模成型和直接凝固注模胶态原位凝固成型技术[6, 43-49]。上述陶瓷成型方法中大部分都能成型薄片陶瓷,但较成熟的成型方法主要有轧膜成型、流延成型和凝胶注模成型[50-53]。

2.2.1 轧膜成型

轧膜成型(Tape calendering)是一种非常成熟的薄片陶瓷成型工艺,大量地应用于轧制瓷片电容和独石电容、电路基片等陶瓷坯体。轧膜成型的显著特点之一是炼泥与成型同时进行。轧膜工艺通常用来轧制 1 mm以下的坯片,最常见的为0.15 mm左右。通常厚度越小,则要求粉料越细越圆润、含粘合剂越多、轧辊精度越高。陶瓷轧膜机主要是由两个相向滚动的轧辊构成,当轧辊转动时,放在轧辊之间的瓷料不断受到挤压,使瓷料中的每个粒子都能均匀地覆盖一层较薄的有机粘结剂,在轧辊不停的挤压下,泥料中的气泡不断被排除,水分不断被蒸发,最后轧出所需厚度的薄片或薄膜,再由冲片机冲出所需尺寸的坯体。因轧膜成型中含有较多的粘合剂和溶剂等,故干燥收缩和烧成收缩都比干压成型产品大。此外,由于轧辊的工作方式,使坯料只有在厚度方向和前进方向受到碾压,因此,轧膜坯体的机械强度和致密度具有各向异性,尽管经多次倒向碾压,但最后一次精轧留下的定向作用仍无法消除。不过轧膜成型的粉尘污染小,劳动强度低,坯片工艺性能好,使它获得了广泛应 用[42]。

2.2.2 流延成型

流延成型(Tape-casting)是薄片陶瓷材料的一种重要成型工艺,1947年,HOWATT [54]首次将流延成型工艺应用于陶瓷成型领域,并于1952年获得专利。传统的流延成型工艺,鉴于其自身的一些优点,比如适用范围较广、坯体缺陷尺寸较小、生产效率较高、产品性能较稳定等,获得广泛的应用。其不足之处在于使用的溶剂是有机物,不仅增加成本,而且对环境也有一定的污染(如甲苯和二甲苯等)。另外,由于浆料中有机物含量较高,生坯密度低,脱脂过程中坯体易变形,而影响产品质量。因此,近年来水基流延法获得了很大的发展[55-58]。

由于水基流延成型工艺是用水代替有机物溶剂,因此,水基流延成型具有成本低、使用安全和便于大规模生产等优点,但也由此产生一些不足,如水对陶瓷粉料的润湿性能较差,挥发慢,干燥时间长;浆料脱气困难,影响坯体的质量;陶瓷坯片柔韧性较差,强度不高,容易出现裂纹缺陷等[57]。如何解决以上问题,是今后水基流延成型推广应用的一个技术关键。

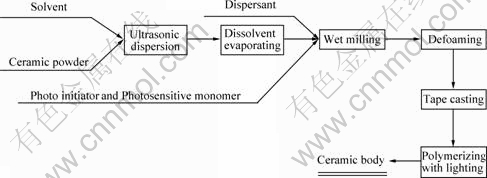

近年来,材料科学工作者通过不断的努力,在原有成型方法的基础上,开拓了几种新的水系流延法成型工艺,如紫外引发聚合成型工艺和水基凝胶流延成型工艺等[58]。前者是应用紫外原位聚合机制,在浆料中加入紫外光敏单体和紫外光聚合引发剂,成型时引发聚合反应,使浆料原位固化达到成型的目的,从而免去最为复杂、最易导致成型失败的干燥工艺。具体工艺流程如图1所示。后者是利用有机单体的聚合原理进行流延成型的,最大优点是降低浆料中有机物的使用量,大大减轻环境污染,并显著降低生产成本。其基本原理及工艺流程和凝胶注模相似,不同之处是在浆料中加入引发剂和催化剂后,水基凝胶流延成型工艺的浆料是在流延机上成型的,而凝胶注模成型是将浆料注入模具,固定成型。相比较而言,由于流延机较贵,而凝胶注模用模具材料品种繁多,价格低廉,可降低生产成本。

2.2.3 凝胶注模成型

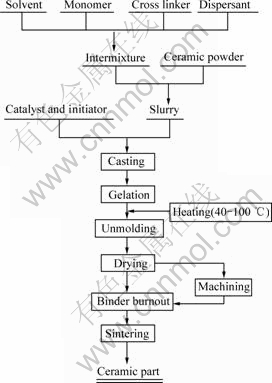

采用凝胶注模成型工艺来制备陶瓷,是美国橡树岭国家实验室在20世纪90年代率先提出的[59]。凝胶注模成型工艺的基本原理是:在低粘度高固相体积分数的浆料悬浮液中加入少量的有机单体,然后利用催化剂及引发剂,使悬浮体中的有机单体聚合交联形成三维网状结构,从而使液态浆料原位固化成型,然后再进行脱模、干燥、排胶、烧结,得到所需的陶瓷零件[59]。其工艺流程如图2所示。

凝胶注模作为一种近净尺寸成型薄片陶瓷的方法,具有下述优点:1) 适用范围广,可用于成形多种陶瓷材料及各种复杂形状和尺寸的陶瓷零件;2) 由于定型和注模完全分离,成型时间短,成型坯体组分均匀,密度均匀,缺陷少;3) 凝胶注模成型浆料固相体积分数高(>50 %),坯体干燥与烧结收缩小,真正实现近净尺寸成形;4) 干燥后的坯体强度高,可直接进行机械加工;5) 设备简单,可用模具材料品种多样,价格低廉,可降低成本[60]。凝胶注模成型工艺常用的单体为丙烯酰胺,交联剂为N,N-亚甲基双丙烯酰胺,引发剂为过硫酸铵,催化剂为N,N,N,N一四甲基乙二铵。凝胶注模工艺的不足之处在于:一方面,某些有机物对人体有害(例如,丙烯酰胺单体具有一定的神经毒害作用),且易对环境造成污染,这就要求研究和开发低毒或无毒凝胶体系。谢志鹏等[61]利用琼脂糖大分子原位凝固成型陶瓷部件,琼脂糖大分子是天然水溶性凝胶物质,对环境无污染。陈大明等[18]在常用单体和交联剂的基础上,利用过硫酸铵-亚硫酸铵水溶液作为氧化-还原剂,利用氧化-还原法引发陶瓷浆料的凝胶化反应。此凝胶化技术效率高、成本低、成型坯体质量好,对环境无污染。另一方面,在凝胶注模成形过程中,与空气接触部分的坯体表面部分因为氧阻聚而产生起皮剥落现象,影响坯体的尺寸,采用气氛保护,设备复杂,成本增大。近几年来,发现某些高分子的加入可以有效地消除凝胶注模成形陶瓷坯体表面起皮现象。该方法是在陶瓷浆料的组分中引入一个新的组分—非离子水溶性高分子,如聚乙烯吡咯烷酮(PVP)、褐藻酸钠和淀粉等,在凝胶注模成形过程中,这些高分子均对陶瓷坯体表面起皮现象有抑制作 用[61]。

近年来,经改进的凝胶注模成型工艺—HMAM工艺和热可逆转变凝胶注模成型工艺( TRG工艺),都展现出其生命力。HMAM工艺是使用羟基-甲基-丙烯酰( Hydoxymethylacrlamide, HMAM) 单体代替传统注凝成型所需要的单体,该单体能够在一定条件下

图1 紫外引发聚合流延成型工艺流程图

Fig.1 Flow chart of UV-initiated polymerization casting process

图2 凝胶注模工艺流程图

Fig.2 Flow chart of gel-casting process

自交联形成凝胶,且它配制的浆料粘度较低,固相体积分数较高。此外HMAM 工艺凝固后较湿,非常容易脱模,易于实现规模化生产。热可逆转变凝胶注模成型工艺(TRG工艺)主要利用有机物的物理交联结合,而不像传统的凝胶注模工艺靠化学反应聚合起结合作用。当温度超过某一数值时,混合物料呈自由流动态;而低于此温度时,有机物形成物理连接,物料立刻转变为物理凝胶结合的固态。该工艺的主要优点是:当生坯不符合质量要求时,可以加热重新回收利用,以减少粉体和有机物的浪费。凝胶注模的发展趋势主要是环境友好型凝胶体系的开发。

3 结语

为了满足电子系统小型化、低成本以及可靠性和电性能不断提高的市场化要求,开发可靠性好、散热性优良、价格适宜的多层陶瓷基片材料是今后相当长一段时间内的发展重点。Al2O3陶瓷基片,因其工艺成熟、价格低廉,在一段时期内也将占据主要地位,但因热导率不足等问题,其应用范围受到一定限制,高热导率的A1N、BeO、Si3N4和SiC等,特别是综合性能较好的AlN陶瓷,在集成电路封装方面的应用将得到进一步的发展,目前仍需改善其制备工艺,在保证高热导率的前提下,降低烧结温度,减少生产成本,探索性能更可靠的金属化工艺等。

轧膜、流延成型和凝胶注模是常用的3种薄片陶瓷成型工艺。近年来,流延成型和凝胶注模成型工艺获得很大发展,逐渐成为薄片陶瓷材料的主要成型方法。提高成型技术的可靠性,降低成本,简化操作,减少污染,不断满足工业化要求,是薄片陶瓷成型工艺今后发展的主要目标。现有成型技术的不断改进与组合,是今后薄片陶瓷成型方法的主要发展趋势。

在陶瓷基片材料研究得到进一步发展的同时,其成型、烧结、金属化等技术必然也会得到进一步的改进,水基凝胶注模成型工艺、多层共烧技术、无铅焊料开发等都将获得很大发展,陶瓷基片材料全套生产工艺进将一步完善,产品性能将进一步提高。在军用集成电路和声表面波器件、晶体震荡器件、光电器件等领域的应用,将获得更大的发展。

REFERENCES

[1] 张兆生, 卢振亚, 陈志武. 电子封装用陶瓷基片材料的研究进展[J]. 材料导报, 2008, 22(11): 16-20.

ZHANG Zhao-sheng, LU Zhen-ya, CHEN Zhi-wu. Research progress in ceramic substrate material for electronic packaging [J]. Materials Review, 2008, 22(11): 16-20.

[2] 杨会娟, 王志法, 王海山, 莫文剑, 郭 磊. 电子封装材料的研究现状及进展[J]. 材料导报, 2004, 18(6): 86-88.

YANG Hui-juan, WANG Zhi-fa, WANG Hai-shan, MO Wen-jian, GUO Lei. Present status and progress in study of electronic packaging materials [J]. Materials Review, 2004, 18(6): 86-88.

[3] 郝洪顺, 付 鹏, 巩 丽, 王树海. 电子封装陶瓷基片材料研究现状[J]. 陶瓷, 2007(5): 24-27.

HAO Hong-shun, FU Peng, GONG Li, WANG Shu-hai. Recent achievement in research for electronic packaging ceramic substrate materials [J]. Ceramics, 2007(5): 24-27.

[4] 张 强, 孙东立, 武高辉. 电子封装基片材料研究进展[J]. 材料科学与工艺, 2000, 8(4): 66-72.

ZHANG Qiang, SUN Dong-li, WU Gao-hui. Recent achievements in research for electronic packaging substrate materials [J]. Material Science & Technology, 2000, 8(4): 66-72.

[5] 张 臣, 沈能钰. 电子封装材料现状与发展[J]. 新材料产业, 2003(3): 5-11.

ZHANG Chen, SHEN Neng-yu. Current status and progress of electronic packaging materials [J]. Advanced Materials Industry, 2003(3): 5-11.

[6] 黄 勇, 龙月洋. 高性能陶瓷创新工艺—陶瓷胶态注射成型技术[J]. 中国陶瓷, 2006, 42(5): 42-43.

HUANG Yong, LONG Yue-yang. High performance ceramics innovation craft—The ceramic colloid injection takes shape the technology [J]. China Ceramics, 2006, 42(5): 42-43.

[7] 刘春山, 朱明华. 高导热基片材料研究概况[J]. 陶瓷, 1989(5): 9-12.

LIU Chun-shan, ZHU Ming-hua. A review of research on substrate materials with high thermal conductivity [J]. Ceramics, 1989(5): 9-12.

[8] 高技术新材料要览编写组. 高技术新材料要览[M]. 北京: 中国科学技术出版社, 1993.

The editorial committee of advanced materials. Introduction to advanced materials [M]. Beijing: China Science and Technology Press, 1993.

[9] 夏德宏, 邬传谷, 邓 娜. 中低铝氧化物陶瓷低温烧结研究和烧结助剂的制备[J]. 工业加热, 2007, 36(1): 43-47.

XIA De-hong, WU Chuan-gu, DENG Na. A study on low-temperature sintering technology and sintering additive preparation for the mid-low concentration Al2O3 oxide ceramics [J]. Industrial Heating, 2007, 36(1): 43-47.

[10] PARK C W, YOON D Y. Effects of SiO2, CaO and MgO additions on the grain growth of alumina [J]. Journal of the American Ceramic Society, 2000, 83(10): 2605-2609.

[11] SUN J L, LIU C X, ZHANG X H, WANG B W, NI X Y. Effect of diopside addition on sintering and mechanical properties of alumina [J]. Ceramics International, 2009, 35: 1321-1325.

[12] WANG C J, HUANG C Y. Effect of TiO2 addition on the sintering behavior, hardness and fracture toughness of an ultrafine alumina [J]. Materials Science and Engineering A, 2008, 492: 306-310.

[13] DOS SANTOS W N, PAULIN FILHO P I, TAYLOR R. Effect of addition of niobium oxide on the thermal conductivity of alumina [J]. Journal of the European Ceramic Society, 1998, 18: 807-811.

[14] RIU D H, KONG Y M, KIM H E. Effect of Cr2O3 addition on microstructural evolution and mechanical properties of Al2O3 [J]. Journal of the European Ceramic Society, 2000, 20: 1475-1481.

[15] 张 斌, 王焕平, 马红萍, 徐时清, 李登豪, 周广淼. CuO-TiO2复合助剂低温烧结氧化铝陶瓷的机理(Ⅰ)[J]. 材料研究学报, 2009, 23(5): 534-542.

ZHANG Bin, WANG Huan-ping, MA Hong-ping, XU Shi-qing, LI Deng-hao, ZHOU Guang-miao. Mechanism of lowering the sintering temperature of A12O3 ceramic by the addition of CuO-TiO2(Ⅰ)[J]. Chinese Journal of Materials Research, 2009, 23(5): 534-542.

[16] 姚义俊, 丘 泰, 焦宝祥, 沈春英. Y2O3, La2O3, Sm2O3对氧化铝瓷烧结及力学性能的影响[J]. 中国稀土学报, 2005, 23(2): 158-164.

YAO Yi-jun, QIU Tai, JIAO Bao-xiang, SHEN Chun-ying. Effect of Y2O3, La2O3, Sm2O3 on behaviors of alumina ceramics[J]. Journal of Rare Earths, 2005, 23(2): 158-164.

[17] 陈华龙. 水系流延氧化铝陶瓷基片的研究[J]. 中国工业陶瓷, 2009, 16(1): 13-21.

CHEN Hua-long. Study on alumina ceramic substrates by aqueous tape casting process [J]. China Ceramic Industry, 2009, 16(1): 13-21.

[18] 陈大明, 李斌太, 杜林虎, 仝建峰. 水基浆料注凝法生产氧化铝陶瓷基片的关键技术[J]. 真空电子技术, 2005(4): 4-8.

CHEN Da-ming, LI Bin-tai, DU Lin-hu, TONG Jian-feng. The key technology of alumina substrate produced by aqueous gel casting [J]. Vacuum Electronics, 2005(4): 4-8.

[19] 黄晓巍. 液相烧结氧化铝陶瓷的致密化机理[J]. 材料导报, 2005, 19(l): 393-395.

HUANG Xiao-wei. Mechanism of densification for alumina ceramic prepared by liquid phase sintering [J]. Materials Review, 2005, 19(l): 393-395.

[20] 张锡平, 陈树江, 李国华, 薛文东, 孙加林. 纳米TiO2添加剂对Al2O3陶瓷微观结构与烧结性能的影响[J]. 硅酸盐学报, 2008, 36(4): 494-497.

ZHANG Xi-ping, CHEN Shu-jiang, LI Guo-hua, XUE Wen-dong, SUN Jia-lin. Effect of nanosized TiO2 as additive on the microstructure and sintering characteristics of A12O3 ceramics[J]. Journal of the Chinese Ceramic Society, 2008, 36(4): 494-497.

[21] 郭 超. 高纯高致密氧化铝陶瓷低温常压烧结研究[D]. 上海: 上海材料研究所, 2006: 13-14.

GUO Chao. Study on the sintering of high purity and high densification alumina ceramics at low temperature and normal atmosphere [D]. Shanghai: Shanghai Research Institute of Materials, 2006: 13-14.

[22] 王忠良, 刘 桥. 衬底温度对反应磁控溅射制备AlN 压电薄膜的影响[J]. 电子元件与材料, 2005, 24(7): 47-49.

WANG Zhong-liang, LIU Qiao. AlN piezoelectric thin film prepared by reactive magnetron reactive sputtering [J]. Electronic Components and Materials, 2005, 24(7): 47-49.

[23] 王 超, 彭超群, 王日初, 余 琨, 李 超. AlN陶瓷基板材料的典型性能及其制备技术[J]. 中国有色金属学报, 2007, 17(11): 1729-1738.

WANG Chao, PENG Chao-qun, WANG Ri-chu, YU Kun, LI Chao. Typical properties and preparation technologies of AlN packaging material [J].The Chinese Journal of Nonferrous Matals, 2007, 17(11): 1729-1738.

[24] 石功奇, 王 健, 丁培道. 高导热氮化铝基片材料的研究现 状[J]. 硅酸盐通报, 1993(2): 37-42.

SHI Gong-qi, WANG Jian, DING Pei-dao. Present research situation of aluminum nitride substrate material with high thermal conductivity [J]. Bulletin of the Chinese Ceramic Society, 1993(2): 37-42.

[25] HARRIS J H, YOUNGMAN R A, TELLER R G. On the nature of the oxygen-related defect in aluminum nitride [J]. Journal of Material Research, 1990, 5(8): 1763-1767.

[26] 郑 锐, 席生岐, 周敬恩. AlN 低温烧结助剂的研究现状[J]. 稀有金属材料与工程, 2001, 30(5): 396-398.

ZHENG Rui, XI Sheng-qi, ZHOU Jing-en. Development of the low-temperature sintered aids for AlN Ceramics [J]. Rare Metal Materials and Engineering, 2001, 30(5): 396-398.

[27] SLACK G A,AUSTRIAN S B. Thermal conductivity of BeO single crystals [J]. Journal of Applied Physics, 1971, 42(12): 4713-4717.

[28] 高陇桥. 大功率真空电子器件实用的高导热率陶瓷的进展[J]. 真空电子技术, 1999, 2: 27-31.

GAO Long-qiao. The progress of the practical high thermal conductivity ceramics used in power vacuum electronic devices[J]. Vacuum Electronics, 1999, 2: 27-31.

[29] 文丹华. BeO陶瓷的烧结助剂及其对热导率的影响研究[D]. 长沙: 中南大学, 2006: 2-3.

WEN Dan-hua. Study of the sintering additives and their influence on the thermal conductivity of beryllium oxide ceramics [D]. Changsha: Central South University, 2006: 2-3.

[30] AITKEN E A. Initial sintering kinetics of beryllium oxide [J]. Journal of the American Ceramic Society, 1960, 43: 627-633.

[31] DUDERSTADT E C,WHITE J F. Sintering BeO to variable density and grain sizes [J]. American Ceramic Society Bulletin, 1965, 44(11): 907-911.

[32] FELTEN E J. Sintering behavior of beryllium oxide [J]. Journal of the American Ceramic Society, 1961, 44(6): 251-255.

[33] CLARE T E. Sintering kinetics of beryllium oxide [J]. Journal of the American Ceramic Society, 1966, 49: 159-165.

[34] H?萨尔满, H?舒尔兹. 陶瓷学[M]. 黄照柏, 译. 北京: 轻工业出版社, 1989: 224-225.

SALMANG H, SCHOLZE H. Ceramics [M]. HUANG Zhao-bai, transl. Beijing: Light Industry Press, 1989: 224-225.

[35] 李志刚, 钟朝位, 张树人, 王海蓉, 田立宏, 储齐晓. 高纯高导热BeO陶瓷材料助烧剂的研究[J]. 压电与声光, 2008, 30(1): 61-64.

LI Zhi-gang, ZHONG Chao-wei, ZHANG Shu-ren, WANG Hai-rong, TIAN Li-hong, CHU Qi-xiao. Study on sintering additive for high purity beryllium oxide ceramics with high thermal conductivity [J]. Piezoelectrics & Acoustooptics, 2008, 30(1): 61-64.

[36] 张韶华, 钟超位, 张树人, 梁 剑. 稀土掺杂对99BeO陶瓷性能的影响[J]. 真空电子技术, 2009(4): 66-69.

ZHANG Shao-hua, ZHONG Chao-wei, ZHANG Shu-ren, LIANG Jian. The influence of rare earth dopants upon properties of high purity beryllium oxide ceramics [J]. Vacuum Electronics, 2009(4): 66-69.

[37] 高陇桥. BeO陶瓷[M]. 北京: 冶金工业出版社, 2006.

GAO Long-qiao. Beryllium oxide ceramics [M]. Beijing: Metallurgical Industry Press, 2006.

[38] ZHOU Y, HIRAO K S, WATARI K, YAMAUCHI Y, KANZAKI S. Thermal conductivity of silicon carbide densified with rare-earth oxide additives [J]. Journal of the European Ceramic Society, 2004, 24: 265-270.

[39] HAGGERTY J S, LIGHTFOOT A. Opportunities for enhancing the thermal conductivities of SiC and Si3N4 ceramics through improved processing [J]. Ceramic Engineering and Science Proceedings, 1995, 16: 475-478.

[40] HIROSAKI N, OKAMOTO Y, MANKATO F, AKIMUNE Y. Effect of seeding on the thermal conductivity of self-reinforced silicon nitride [J]. Journal of the European Ceramic Society, 1999, 19(12): 2183-2187.

[41] 张 洁, 宁晓山, 吕 鑫, 周和平, 陈克新. 含稀土助烧剂氮化硅陶瓷的热导率、强度及电学性能[J]. 稀有金属材料与工程,2008, 37(Z1): 693-696.

ZHANG Jie, NING Xiao-shan, L? Xin, ZHOU He-ping, CHEN Ke-xin. Effect of rare-earth additives on thermal conductivity, mechanical and electrical properties of silicon nitride ceramics[J]. Rare metal Materials and Engineering, 2008, 37(Z1): 693-696.

[42] 郭瑞松, 蔡 舒, 季慧明, 吴厚政. 工程结构陶瓷[M]. 天津: 天津大学出版社, 2002: 61-81.

GUO Rui-song, CAI Shu, JI Hui-ming, WU Hou-zheng. Engineering structural ceramics [M]. Tianjin: Tianjin University Press, 2002: 61-81.

[43] 颜鲁婷, 司文捷, 苗赫濯. 陶瓷成型技术的新进展[J]. 现代技术陶瓷, 2002(1): 42-47.

YAN Lu-ting, SI Wen-jie, MIAO He-zhuo. New development in colloidal forming process for ceramics [J]. Advanced Ceramics, 2002(1): 42-47.

[44] 李懋强. 关于陶瓷成型工艺的讨论[J]. 硅酸盐学报, 2001, 29(5): 466-470.

LI Mao-qiang. A discussion on ceramics forming technology [J]. Journal of the Chinese Ceramic Society, 2001, 29(5): 466-470.

[45] 庄志强, 王 剑, 刘 勇. 陶瓷成型新方法及其应用的研 究[J]. 陶瓷研究与职业教育, 2004, 1(2): 43-47.

ZHUANG Zhi-qiang, WANG Jian, LIU Yong. Research and discussion on new ceramic forming methods [J]. Ceramic Research and Vocational Education, 2004, 1(2): 43-47.

[46] 李淑静, 李 楠. 陶瓷胶态成型方法研究新进展[J]. 耐火材料, 2005, 39(2): 135-139.

LI Shu-jing, LI Nan. New development in colloidal processing technique for ceramics [J]. Fire-proof Material, 2005, 39(2): 135-139.

[47] 黄 勇. 陶瓷胶态注射成型新工艺[J]. 材料导报, 2001, 15(2): 41-42.

HUANG Yong. New technology of cooloidal injection forming process for ceramics [J]. Materials Review, 2001, 15(2): 41-42.

[48] 张学军, 郑永挺, 韩杰才. 先进陶瓷材料胶态成型工艺研究进展[J]. 宇航材料工艺, 2006(1): 16-20.

ZHANG Xue-jun, ZHENG Yong-ting, HAN Jie-cai. Colloidal forming process of advanced ceramics [J]. Aerospace Materials & Technology, 2006(1): 16-20.

[49] HUANG Yong, ZHANG Li-ming, YANG Jin-long, XIE Zhi-peng, WANG Chang-an, CHEN Rui-feng. Research progress of new colloidal forming progress for advanced ceramics [J]. Journal of the Chinese Ceramic Society, 2007, 35(2): 129-136.

[50] 林 娜. 陶瓷轧膜成型中缺陷的起因分析[J]. 景德镇陶瓷, 2003, 13(4): 38-39.

LIN Na. Analysis the cause of defects in tape calendaring process for ceramics [J]. Jingdezhen Ceramics, 2003, 13(4): 38-39.

[51] 韩敏芳, 杨翠柏, 李伯涛, 彭苏萍. 轧膜成型YSZ电解质薄片性能[J]. 电池, 2004, 34(3): 207-208.

HAN Min-fang, YANG Cui-bai, LI Bo-tao, PENG Su-ping. Properties of YSZ electrolyte thin film by tape calendaring process [J]. Battery Bimonthly, 2004, 34(3): 207-208.

[52] 刘 欢, 龚树萍, 周东祥. 片式BaTiO3基PTCR瓷片的制备及烧结工艺的研究[J]. 压电与声光, 2005, 27(3): 267-269.

LIU Huan, GONG Shu-ping, ZHOU Dong-xiang. Study on preparation and sinter-system of BaTiO3-based chip PTCR[J]. Piezoelectrics & Acoustooptics, 2005, 27(3): 267-269.

[53] 郑志平, 周东祥, 龚树萍, 刘 欢, 胡云香. 成型工艺对片式PTCR素坯及瓷片性能的影响[J]. 功能材料, 2005, 36(2): 252-255.

ZHENG Zhi-ping, ZHOU Dong-xiang, GONG Shu-ping, LIU Huan, HU Yun-xiang. Effects of forming process on the characteristics of green tape and chip ceramic of PTCR [J]. Journal Functional Materials, 2005, 36(2): 252-255.

[54] HOWATT G N. Method of producing high-dielectric high- insulation ceramic plates: US 2582993F[P].1952-10-06.

[55] 崔学民, 欧阳世翕, 黄勇, 徐志勇, 吴立峰, 汪长安. 水基流延工艺制备陶瓷材料的研究[J]. 硅酸盐通报, 2004(2): 40-43.

CUI Xue-min, OYANG Shi-xi, HUANG Yong, XU Zhi-yong, WU Li-feng, WANG Chang-an. Study on preparation of ceramics by aqueous tape casting process[J]. Bulletin of the Chinese Ceramic Society, 2004(2): 40-43.

[56] 李冬云, 乔冠军, 金志浩. 流延法制备陶瓷薄片的研究进 展[J]. 硅酸盐通报, 2004(2): 44-47.

LI Dong-yun, QIAO Guan-jun, JIN Zhi-hao. Research development of ceramic slice by tape—casting technique[J]. Bulletin of the Chinese Ceramic Society, 2004 (2): 44-47.

[57] 李绍纯, 李冬云, 杨 辉. 陶瓷材料水基流延成型工艺研究进展[J]. 材料导报, 2006, 20(Z7): 387-389.

LI Shao-chun, LI Dong-yun, YANG Hui. Research progress in aqueous tape casting of ceramic materials [J]. Materials Review, 2006, 20(Z7): 387-389.

[58] 宋占永, 董桂霞, 杨志民, 马舒旺. 陶瓷薄片的流延成型工艺概述[J]. 材料导报, 2009, 23(5): 43-47.

SONG Zhan-yong, DONG Gui-xia, YANG Zhi-min, MA Shu-wang. Summary of ceramic slice processed by tape-casting [J]. Materials Review, 2009, 23(5): 43-47.

[59] OMATET O O. Gel-casting—A new ceramic forming process[J]. Ceramic Bulletin, 1991, 70(10): 1642-1649.

[60] 李承亮, 赵兴宇, 郭文利, 梁彤祥. 陶瓷凝胶注模成型工艺的研究进展[J]. 材料导报, 2007, 21(5): 36-39.

LI Cheng-liang, ZHAO Xing-yu, GUO Wei-li, LIANG Tong-xiang. Research progress in ceramic gel-casting process [J]. Materials Review, 2007, 21(5): 36-39.

[61] 谢志鹏, 杨金龙, 陈亚丽, 黄 勇. 琼脂糖凝胶大分子在陶瓷原位凝固成型中的应用[J]. 硅酸盐学报, 1999, 27(1): 16-21.

XIE Zhi-peng, YANG Jin-long, CHEN Ya-li, HUANG Yong. Application of agarose gel molecules to in-situ ceramic consolidation molding process [J]. Journal of the Chinese Ceramic Society, 1999, 27(1): 16-21.

[62] 杜景红, 宋 宁, 史庆南, 孙加林. 凝胶注模成形技术的研究与发展[J]. 陶瓷, 2006(1): 19-23.

DU Jing-hong, SONG Ning, SHI Qing-nan, SUN Jia-lin. Research and development of gel-casting [J]. Ceramics, 2006(1): 19-23.

(编辑 龙怀中)

收稿日期:2010-04-20;修订日期:2010-06-10

通信作者:彭超群,教授;博士;电话:0731-88877197;E-mail:pcq2005@163.com