文章编号:1004-0609(2014)03-0651-08

时效制度对高锌超高强铝合金耐蚀性能的影响

冉凡青,陈子勇,高坤元,聂祚仁

(北京工业大学 材料科学与工程学院,北京 100124)

摘 要:

通过晶间腐蚀实验、剥落腐蚀实验和电化学测试,结合光学显微镜、扫描电镜和透射电镜等分析手段,研究高锌超高强铝合金在不同时效状态下的腐蚀行为。结果表明:双级过时效和回归再时效可提高合金的抗腐蚀能力,在3.5%NaCl(质量分数)溶液中测试的极化曲线也表现出相同的趋势。晶界析出相尺寸和形态是影响合金腐蚀性能的主要因素。双级过时效和回归再时效可使晶间析出相粗化且呈断续分布,使腐蚀不能连续发展,从而提高合金的耐蚀性能。超高强铝合金在含Cl-介质中腐蚀的发展动力学过程分为点蚀、晶间腐蚀和剥落腐蚀3个阶段。

关键词:

高锌超高强铝合金;晶间腐蚀;剥落腐蚀;极化曲线;晶界析出相;

中图分类号:TG146.2 文献标志码:A

Effect of aging treatment on corrosion properties of high Zn content super-high strength Al alloy

RAN Fan-qing, CHEN Zi-yong, GAO Kun-yuan, NIE Zuo-ren

(School of Materials Science and Engineering, Beijing University of Technology, Beijing 100124, China)

Abstract: The influence of aging treatment on the intergranular corrosion and exfoliation corrosion susceptibility of the high Zn content super-high strength Al alloy was studied using optical microscopy (OM), scanning electron microscopy (SEM) and transmission election microscopy (TEM). The results show that the two-stage over-aging treatment and retrogression and re-aging treatment can improve the corrosion resistance of the super-high strength Al alloy, which are in accord with the results of polarization tests in 3.5%NaCl (mass fraction) solution. TEM observation shows that the size and morphology of precipitates at grain boundaries are the key factors responsible to the corrosion behavior of the alloy. After the two-stage over-aging treatment and retrogression and re-aging treatment, the precipitates at grain boundaries are coarse and discontinuous, which decreases the corrosion susceptibility of the alloy. Moreover, there are three stages of the corrosion development of the super-high strength Al alloy studied in Cl--containing media as pitting, intergranular corrosion and exfoliation corrosion.

Key words: high Zn content super-high strength Al alloy; intergranular corrosion; exfoliation corrosion; polarization curve; grain boundary precipitation

超高强Al-Zn-Mg-Cu合金具有比强度和硬度高、延展性和热加工性能好、焊接性能和韧性优良等优点,被广泛应用于各种飞机的结构件和其他要求强度高的高应力焊接结构件,是目前许多军用和民用飞机、交通运输工具中不可缺少的重要结构材料[1-4]。然而,该合金对局部腐蚀很敏感,容易发生晶间腐蚀、剥落腐蚀和应力腐蚀断裂,极大地限制了其应用[5-8]。

为了获得综合性能(强度、韧性和耐腐蚀性)更好的铝合金,国内外进行了大量的多级固溶、过时效(T73、T76、T74)和回归再时效(RRA)工艺研究[9-13],使晶界析出相粗化,间距变大,合金的部分强度降低以得到抗腐蚀性能更好的合金;或者通过改变热处理工艺,使电位负的阳极沉淀相趋均匀分布,缓解大阴极小阳极的状态,从而相对减轻腐蚀的程度,提高材料的耐蚀性。但是近年来的许多研究工作大多是针对普通高强铝合金如7150、7050和7A04等进行的[14-16],而对高锌超高强铝合金的研究较少,并且其研究目标多是热处理工艺方法的改善,而对铝合金的腐蚀机理与腐蚀过程的研究较少。因此,本文作者针对高锌(11%,质量分数)超高强铝合金,经过4种热处理工艺(T6、T74、T78、RRA)处理后分别再进行晶间腐蚀、剥落腐蚀和电化学测试实验,研究不同热处工艺对高锌超高强铝合金耐蚀性能的影响,对微观组织与抗腐蚀性能之间的关系进行分析,探讨其腐蚀机理与发展的动力学过程。

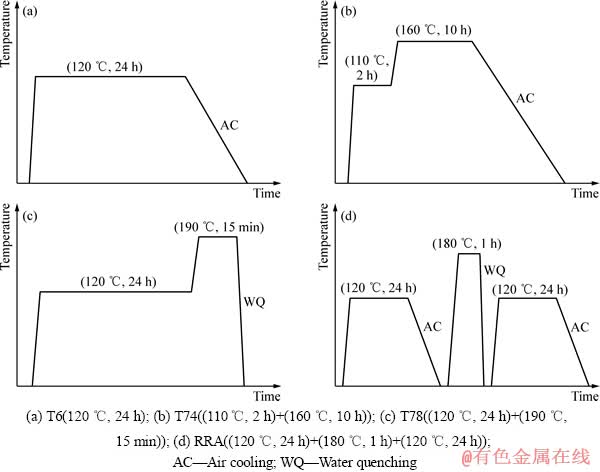

1 实验

选用的材料为40 mm厚的铝合金挤压板材。合金化学成分(质量分数,%)为Zn 11.0,Mg 2.1,Cu 1.7,Zr 0.12,Be 0.002,Al 余量。熔炼温度为720 ℃,浇注温度为690~710 ℃,473 ℃固溶2 h。之后分别进行如图1所示的4种时效处理。其中:单峰时效(T6)是使材料强度达到峰值;双级过时效(T74)则是在损失部分强度的同时得到更好的韧性,并预期其耐蚀性能也得到改善;双峰时效(T78)是使材料强韧性能的同步提升;回归再时效(RRA)则是通过在两次低温时效过程中间插入一次高温度回归处理的方法,以得到力学性能与耐蚀性能综合最优的结果。

晶间腐蚀实验根据GB/T 7998—2005[17]标准进行。腐蚀介质选用30 g/L NaCl+10 mL/L HCl溶液。试验温度为(35±2) ℃;腐蚀面与腐蚀介质面容比为0.07 cm2/mL;腐蚀浸泡时间为6 h。样品腐蚀后取出,用蒸馏水冲洗后吹干,然后将试样截面进行制样(磨制与抛光),采用OLYMPUS-PMG3型金相显微镜观察并测量晶间腐蚀深度。

剥落腐蚀实验根据GB/T22639—2008[18]标准进行。腐蚀介质为4.0 mol/L NaCl+0.5 mol/L KNO3+0.1 mol/L HNO3的EXCO溶液(pH=0.4);腐蚀介质体积与剥蚀面面积比为20 mL/cm2,采用保温箱使腐蚀介质温度保持在(25±3) ℃,腐蚀浸泡时间为48 h。浸泡过程中观察腐蚀样品腐蚀情况,并采用数码相机拍摄样品腐蚀后表面及洗去腐蚀产物后的宏观形貌。对照GB/T22639—2008[18]标准对腐蚀试样进行评级。

图1 4种时效处理工艺

Fig. 1 Four kinds of aging treatment

极化曲线测试在Zahner IM6e电化学工作站上进行,实验的腐蚀介质为3.5%NaCl溶液,测定采用三电极体系,待测试样为工作电极,Pt金电极为对电极,饱和甘汞电极为参比电极,扫描速率为0.5 mV/s。

试样表面观察在OLYMPUS-PMG3型金相显微镜和S3400N型扫描电镜下进行;显微组织观察在JEM2010/2010F型透射电子显微镜上进行,加速电压为200 kV。

2 结果与讨论

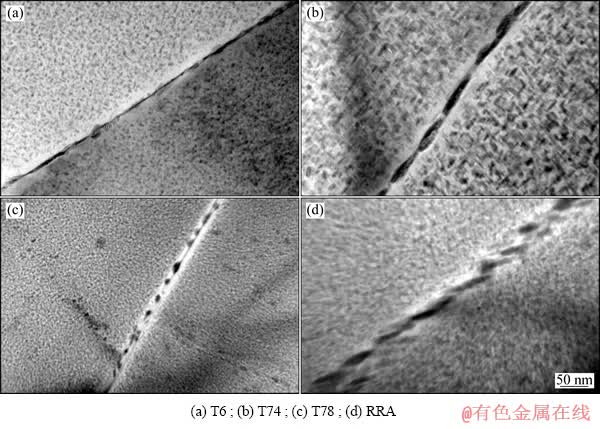

图2所示为不同时效态合金晶界处的透射电镜显微组织。可以看出,单峰时效晶界析出相呈连续分布,晶间无沉淀析出带较窄,约为30 nm;双级过时效晶界析出相粗化呈断续分布,并且晶间无沉淀析出带较宽,约为40 nm;双峰时效虽然晶界析出相也呈断续分布,但体积很小,并且晶间无沉淀析出带非常窄而且界限很分明,约为25 nm;回归再时效同双级过时效相似,晶界析出相粗大且呈断续分布,晶间无沉淀析出带很宽,约为50 nm。

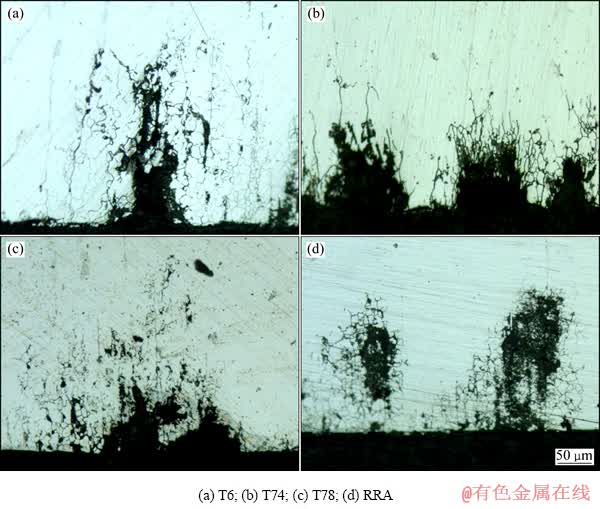

2.1 晶间腐蚀

将试样放入配制好的晶间腐蚀液中,1 h后所有试样表面均有气泡产生,且试样表面开始变为黄褐色,并附有白色物质。6 h后,试样均发生了不同程度的腐蚀,其腐蚀截面形貌如图3所示。由图3可以看出,试样都已经发生明显的晶间腐蚀,其中单峰时效和双峰时效晶间腐蚀较严重,腐蚀已经深入到合金内部,在合金表面的各个部位都产生了较深的腐蚀,见图3(a)和(c);经双级过时效与回归再时效处理的合金,晶间腐蚀稍微减轻,腐蚀深度也较浅,见图3(b)和(d)。通过测量各时效状态下样品晶间腐蚀深度,按GB/T 7998—2005[17]标准进行等级评定,结果见表1。由图3和表1得出的合金晶间腐蚀敏感性随时效状态变化由大到小的顺序为双峰时效、单峰时效、回归再时效、双级过时效。由此可见,经双级过时效处理的试样的耐蚀性能最好。

2.2 剥落腐蚀

所有试样浸入EXCO溶液后表面均有气泡产生,随着浸泡时间的延长,表面发生不同的变化,分别选取4、6、8、10、18、25、32和48 h为节点,对样品实验面进行观察和等级评定。等级评定主要是根据GB/T22639—2008[18]标准中对腐蚀等级和腐蚀程度的描述来进行。其中:N表示表面有微蚀或脱色现象;P代表出现点蚀即表面出现细小点蚀或爆皮;E表示出现剥蚀即表面呈显著的起层,并按照起层的程度不同细分为EA~ED 4个等级(EA表示表面明显的起层并穿入金属;EB表示表面严重分层,穿入金属深处;EC表示表面分层很严重并严重穿入金属深处;ED表示表面分层更严重并严重穿入金属相当深处)。

图2 不同时效状态下铝合金晶界处的TEM像

Fig. 2 TEM images at grain boundary of Al alloy under different aging treatments

图3 不同时效状态铝合金晶间腐蚀截面形貌

Fig. 3 Intergranular corrosion morphologies of Al alloy under different aging treatments

表1 不同时效状态下合金晶间腐蚀的最大腐蚀深度和腐蚀等级

Table 1 Maximum corrosion depth and grade of intergranular corrosion of Al alloy under different aging treatments

表2所列为不同热处理合金经过一定时间浸泡的腐蚀等级评定。图4所示为不同时效处理工艺下合金在EXCO溶液中24 h浸泡后的表面与截面形貌。可以看出,不同时效制度条件下的合金在EXCO溶液中都发生了明显的剥落腐蚀,但是经不同时效处理的合金在EXCO溶液中腐蚀的程度是不同的。经单峰时效处理试样的腐蚀是逐步加深的,48 h时达到最大腐蚀程度;而经双峰时效处理的试样在18 h时就达到了最大腐蚀程度;经双级过时效与回归再时效处理试样的腐蚀程度均低于经同期单峰与双峰时效处理试样的腐蚀程度,且最终达到EB级腐蚀。从截面图可以清晰地看出,经单峰与双峰处理试样表面的起伏程度明显比经双级过时效与回归再时效处理试样表面的起伏程度更大,且具有明显的剥层。其最终腐蚀深度分别为单峰时效,450 μm;双级过时效,200 μm;双峰时效,500 μm;回归再时效,250 μm。可知,合金剥落腐蚀敏感性由大到小的顺序为双峰时效、单峰时效、回归再时效、双级过时效。这与前述晶间腐蚀的腐蚀结果一致。

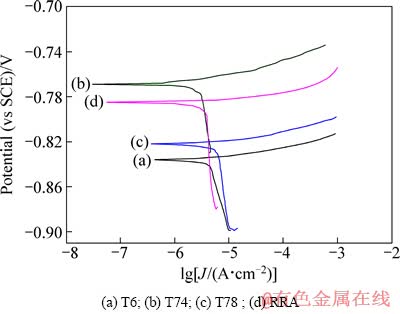

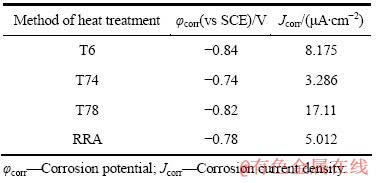

2.3 电化学测试

不同时效状态的合金在3.5%NaCl溶液中的极化曲线如图5所示;通过分析曲线所得到的电化学参数列于表3。由图5和表3可知,经单峰时效与双峰时效处理的合金腐蚀电位的绝对值高于经双级过时效与回归再时效处理的合金腐蚀电位的绝对值,腐蚀电流密度由高到低的顺序为双峰时效、单峰时效、回归再时效、双级过时效。由法拉第欧姆定律可知,合金的腐蚀敏感性与其腐蚀电流密度成正比,腐蚀电流密度越高,合金的腐蚀敏感性越高,其抗腐蚀性能越差[19-20]。因此,由极化曲线分析可得合金的腐蚀敏感性由强到弱的顺序为双峰时效、单峰时效、回归再时效、双级过时效。这与晶间腐蚀和剥落腐蚀实验结果一致。

表2 不同时效状态下铝合金的剥落腐蚀等级

Table 2 Grade of exfoliation corrosion of Al alloy under different aging treatments

图4 不同时效状态下铝合金剥落腐蚀表面与截面形貌

Fig. 4 Surface and cross section exfoliation corrosion morphologies of aluminum alloy under different aging treatments

2.4 超高强铝合金腐蚀机制

图5 不同时效状态下铝合金的极化曲线

Fig. 5 Polarization curves of Al alloy under different aging treatments

通过晶间和剥落腐蚀实验,发现超高强铝合金在含Cl-溶液中的腐蚀经历了点蚀、晶间腐蚀和剥落腐蚀3个阶段。

2.4.1 点蚀

表3 不同时效状态下铝合金的电化学腐蚀参数

Table 3 Electrochemical corrosion parameters of Al alloy under different aging treatments

图6 经双级过时效处理铝合金在EXCO溶液中腐蚀过程的表面形貌

Fig. 6 Morphologies of corrosion process of Al alloy under T74 aging treatment after EXCO test

图6(a)所示为经双级过时效处理试样在EXCO溶液中腐蚀2 min后的表面形貌。可以清晰地发现表面存在点蚀坑。这是由于溶液中的Cl-先在铝合金表面钝化膜较薄或缺陷部分(如氧化膜中的缝隙、机械损伤部位等)发生吸附,然后穿透钝化膜,接触到铝合金基体表面,Cl-与金属铝发生Al→Al3+的氧化反应,使铝为活化状态,发生金属铝的阳极溶解反应,而未遭受破坏的铝表面仍保持钝态,成为阴极。小阳极大阴极的现象致使阳极的电流密度增高,很快形成蚀孔。随着孔内金属的溶解,孔内出现高浓度的AlCl3,水解后又产生高浓度的H+,这样的高Cl-浓度和低pH值条件加速了孔内金属的溶解,使蚀孔发展很快[21]。

2.4.2 晶间腐蚀

经双级过时效处理试样在EXCO溶液中浸泡15 min后的表面与截面形貌如图6(b)和(c)所示,可以清晰地看到腐蚀沿晶间发展的形貌。超高强铝合金的晶界区域主要由3部分组成,分别为基体析出相(MPT)、晶间无沉淀析出带(PFZ)和晶界析出相(GBP),在图2所示的TEM像中可以清晰地看到这3种组成部分。根据文献[22]可知,超硬铝合金经过人工时效处理后,晶界析出相为MgZn2,在晶粒边界形成合金元素(Mg,Zn)贫化区即晶间无沉淀析出带,可近似看作纯铝,而晶粒本体为固溶体。在53g/L NaCl和3g/L H2O2的混合溶液中相对于饱和甘汞电极,MgZn2的电位为-1.05 V,纯铝的电位为-0.85 V,7050/7075合金固溶体的电位为-0.75 V[23]。在其他浓度的NaCl溶液中的电位稍有差异,但其大小顺序不会改变。对于本研究中的高锌超高强铝合金,其晶界成分应与文献[22]所述一致,合金固溶体电位与7050/7075合金固溶体的基本相同。因此,晶界析出相MgZn2的电位最负,为阳极,当点蚀发展至金属内部后,晶界发生阳极溶解,从而产生晶间腐蚀[24-25]。

对于单峰时效试样,从图2(a)中可以看出晶界析出相呈连续分布,容易形成连续的腐蚀通道,腐蚀速率较快。双级过时效与回归再时效的晶界析出相呈断续分布,如图2(b)和(d)所示,因此,合金的腐蚀敏感性低,耐蚀性能良好。而对于双峰时效试样,晶界析出相虽然呈断续分布,但其体积非常小,并且晶间无沉淀析出带分布明显,如图2(c)所示,推测此时晶间无沉淀析出带将变为主要阳极相,成为晶间腐蚀的通道,从而使双峰时效处理的合金耐蚀性能降低。但对于晶间无沉淀析出带的宽度大小对耐蚀性能的影响还有待进一步研究。

2.4.3 剥落腐蚀

图6(d)所示为合金浸泡2 h后的截面形貌。可以清晰地观测到表层金属与基体发生了脱离。剥落腐蚀是Al-Zn-Mg-Cu系合金局部腐蚀形式之一,是内应力与晶间腐蚀协同作用下所发生的一种腐蚀形态。本质是在晶界上优先发生腐蚀,当金属中存在与表面平行、扁宽的晶粒形貌且晶间腐蚀沿扁平晶粒的晶界区进行时,由于疏松的腐蚀产物比容大于基体金属的,因此,在金属内部产出沿晶界的拉应力,即“楔入效应”,从而引起剥落[26-27]。所以,对于剥落腐蚀,晶界起着非常重要的作用。

3 结论

1) 高锌超高强合金的局部腐蚀敏感性由强到弱的顺序为双峰时效、单峰时效、回归再时效、双级过时效,即经双级过时效处理的合金的耐蚀性能最优。极化曲线测试的数据所得的电化学腐蚀敏感性与局部腐蚀的敏感性顺序一致。

2) 通过实验观察与理论分析证实高锌超高强铝合金在EXCO溶液中的腐蚀经历了点蚀、晶间腐蚀和剥落腐蚀3个阶段。其中,浸泡开始至15 min为点蚀,浸泡15 min~2 h产生晶间腐蚀,浸泡2 h以上后产生剥落腐蚀。

3) 晶界析出相形态是影响Al-Zn-Mg-Cu系合金耐蚀性能的主要因素,通过热处理手段使晶界析相出粗化且呈断续分布可提高合金的耐蚀性能。

REFERENCES

[1] HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S, BENEDICTUS R, MILLER W S. Recent development in aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[2] LUKASAK D A, HART R M. Aluminum alloy development efforts for compression dominated structure of aircraft[J]. Light Metal Age, 1991, 49(9/10): 11-15.

[3] KARABIN M E, BARLAT F, SCHULTZ R W. Numerical and experimental study of the cold expansion process in 7085 plate using a modified split sleeve[J]. Journal of Materials Processing Technology, 2007, 189(1): 45-57.

[4] 张允康, 许晓静, 罗 勇, 吴桂潮, 宋 涛, 张振强. Al-Zn-Mg-Cu系合金微合金化的研究现状与展望[J]. 热加工工艺, 2012(6): 10-13.

ZHANG Yun-kang, XU Xiao-jing, LUO Yong, WU Gui-chao, SONG Tao, ZHANG Zhen-qiang. Research status and prospect of micro-alloying of Al-Zn-Mg-Cu alloy[J]. Hot Working Technology, 2012(6): 10-13.

[5] ZHOU H R, LI X G, XIAO K, DONG C F. The corrosion behavior of aluminum alloy 7A04 under cyclic wet-dry immersion conditions[J]. Metal Materials and Engineering, 2009, 38(1): 293-298.

[6] GUSEVA O, DEROSE J A, SCHMUTZ P. Modeling the early stage time dependence of localized corrosion in aluminium alloys[J]. Electrochimica Acta, 2013, 88: 821-831.

[7] MARLAUD T, DESCHAMPS A, BLEY F, LEFEBVRE W, BAROUX B. Evolution of precipitate microstructures during the retrogression and re-ageing heat treatment of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2010, 58(14): 4814-4826.

[8] 冯 春, 刘志义, 宁爱林, 曾苏民. RRA处理对超高强铝合金抗应力腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1054-1059.

FENG Chun, LIU Zhi-yi, NING Ai-lin, ZENG Su-min. Effect of retrogression and reaging treatment on stress corrosion cracking resistance of super-high strength aluminum alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1054-1059.

[9] XIAO Y P, PAN Q L, LI W B, LIU X Y, HE Y B. Influence of retrogression and re-aging treatment on corrosion behaviour of an Al-Zn-Mg-Cu alloy[J]. Materials and Design, 2011, 32: 2149-2156.

[10] 梁智生, 黄昌龙, 徐海蓉. 不同时效态7150铝合金的剥蚀根源[J]. 有色金属: 冶炼部分, 2012(3): 54-57.

LIANG Zhi-sheng, HUANG Chang-long, XU Hai-rong. Exfoliation corrosion origin of 7150 alloy at different aging states[J]. Nonferrous Metals: Smelting Part, 2012(3): 54-57.

[11] MARLAUD T, DESCHAMPS A, BLEY F, LEFEBVRE W, BAROUX B. Influence of alloy composition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2010, 58(1): 248-260.

[12] 张允康, 许晓静, 罗 勇, 宋 涛, 王宏宇, 吴桂潮, 张振强. 7075铝合金强化固溶T76处理后的拉伸与剥落腐蚀性能[J]. 稀有金属材料与工程, 2012, 41(S2): 612-615.

ZHANG Yun-kang, XU Xiao-jing, LUO Yong, SONG Tao, WANG Hong-yu, WU Gui-chao, ZHANG Zhen-qiang. Tensile property and exfoliation corrosion of 7075 aluminum alloy after enhanced-solid-solution and T76 aging treatment[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 612-615.

[13] PENG G S, CHEN K H, CHEN S Y, FANG H C. Influence of dual retrogression and re-aging temper on microstructure, strength and exfoliation corrosion behavior of Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22: 803-809.

[14] LI J F, BIRBILIS N E, LI C X, JIA C X, CAI B, ZHENG Z Q. Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of aluminium alloy AA7150[J]. Materials Characterization, 2009, 60(11): 1334-1341.

[15] OLIVEIRA A F, BARROS M C, CARDOSO K R. The effect of RRA on the strength and SCC resistance of AA7050 and AA7150 aluminium alloys[J]. Materials Science and Engineering A, 2004, 379(2): 321-326.

[16] 周和荣, 马 坚, 李晓刚, 陆启凯, 冯 皓, 揭敢新. 表面沉积氯化钠的 7A04 铝合金在模拟环境中的腐蚀行为[J]. 中国有色金属学报, 2009, 19(5): 974-980.

ZHOU He-rong, MA Jian, LI Xiao-gang, LU Qi-kai, FENG Hao, JIE Gan-xin. Corrosion behavior of 7A04 aluminum alloy deposited with sodium chloride in simulated environment[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 974-980.

[17] GB/T7998—2005. 铝合金晶间腐蚀测定方法[S].

GB/T7998—2005. Test method for intergranular corrosion of aluminium alloy[S].

[18] GB/T22639—2008. 铝合金加工产品的剥落腐蚀试验方法[S].

GB/T22639—2008. Test method of exfoliation corrosion for wrought aluminium and aluminium alloys[S].

[19] 刘继华, 李 狄, 朱国伟, 刘培英. 7075铝合金应力腐蚀敏感性的SSRT和电化学测试研究[J]. 腐蚀与防护, 2005, 26(1): 6-9.

LIU Ji-hua, LI Di, ZHU Guo-wei, LIU Pei-ying. Stress corrosion susceptibility of 7075 aluminum alloy studied by SSRT and electrochemical tests[J]. Corrosion & Protection, 2005, 26(1): 6-9.

[20] 王凤平, 康万利, 敬和民. 腐蚀电化学原理、方法及应用[M]. 北京: 化学工业出版社, 2008: 211.

WANG Feng-ping, KANG Wan-li, JING He-min. Corrosion electrochemical principle, method and application[M]. Beijing: Chemical Industry Press, 2008: 211.

[21] SANKARAN K K, PEREZ R, JATA K V. Effects of pitting corrosion on the fatigue behavior of aluminum alloy 7075-T6: Modeling and experimental studies[J]. Materials Science and Engineering A, 2001, 297(1): 223-229.

[22] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000: 132.

WANG Zhu-tang, TIAN Rong-zhang. Aluminum alloy and processing manual[M]. Changsha: Central South University Press, 2000: 132.

[23] DAVIS J R. Corrosion of aluminum and aluminum alloys[M]. Ohio: America Society for Metals, 1999: 28-29.

[24] URAL K. A study of optimization of heat-treatment conditions in retrogression and reaging treatment of 7075-T6 aluminum alloy[J]. Journal of Materials Science Letter, 1994, 13(5): 383-385.

[25] 苏景新, 张 昭, 曹发和, 张鉴清, 曹楚南. 铝合金晶间腐蚀与剥蚀[J]. 中国腐蚀与防护学报, 2005, 25(3): 187-192.

SU Jing-xin, ZHANG Zhao, CAO Fa-he, ZHANG Jian-qing, CAO Chu-nan. Review on the intergranular corrosion and exfoliation corrosion of aluminum alloys[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(3): 187-192.

[26] 王 月, 吴庭翱. 含钪Al-Mg合金的抗应力腐蚀和剥落腐蚀性能研究[J]. 中国腐蚀与防护学报, 2005, 25(8): 218-221.

WANG Yue, WU Ting-ao. Sr addition on intergranular and exfoliation corrosion properties of 7085 aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(8): 218-221.

[27] 龚 静, 汪明朴, 张 茜, 盛晓菲, 杨文超, 李 周. RRA处理对1973铝合金晶间腐蚀与剥蚀的影响[J]. 中南大学学报: 自然科学版, 2012, 43(7): 2520-2527.

GONG Jing, WANG Ming-pu, ZHANG Xi, SHENG Xiao-fang, YANG Wen-chao, LI Zhou. Influence of retrogression and re-aging treatment on intergranular and exfoliation corrosion of 1973 aluminum alloy[J]. Journal of Central South University: Science and Technology, 2012, 43(7): 2520-2527.

(编辑 陈卫萍)

基金项目:国家重点基础研究发展计划资助项目(2A009011201201);北京市教委重点科研计划资助项目(JB009011201201)

收稿日期:2013-04-17;修订日期:2013-10-23

通信作者:聂祚仁,教授,博士;电话:010-67391536;E-mail:zrnie@bjut.edu.cn

摘 要:通过晶间腐蚀实验、剥落腐蚀实验和电化学测试,结合光学显微镜、扫描电镜和透射电镜等分析手段,研究高锌超高强铝合金在不同时效状态下的腐蚀行为。结果表明:双级过时效和回归再时效可提高合金的抗腐蚀能力,在3.5%NaCl(质量分数)溶液中测试的极化曲线也表现出相同的趋势。晶界析出相尺寸和形态是影响合金腐蚀性能的主要因素。双级过时效和回归再时效可使晶间析出相粗化且呈断续分布,使腐蚀不能连续发展,从而提高合金的耐蚀性能。超高强铝合金在含Cl-介质中腐蚀的发展动力学过程分为点蚀、晶间腐蚀和剥落腐蚀3个阶段。

[4] 张允康, 许晓静, 罗 勇, 吴桂潮, 宋 涛, 张振强. Al-Zn-Mg-Cu系合金微合金化的研究现状与展望[J]. 热加工工艺, 2012(6): 10-13.

[8] 冯 春, 刘志义, 宁爱林, 曾苏民. RRA处理对超高强铝合金抗应力腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1054-1059.

[10] 梁智生, 黄昌龙, 徐海蓉. 不同时效态7150铝合金的剥蚀根源[J]. 有色金属: 冶炼部分, 2012(3): 54-57.

[16] 周和荣, 马 坚, 李晓刚, 陆启凯, 冯 皓, 揭敢新. 表面沉积氯化钠的 7A04 铝合金在模拟环境中的腐蚀行为[J]. 中国有色金属学报, 2009, 19(5): 974-980.

[17] GB/T7998—2005. 铝合金晶间腐蚀测定方法[S].

GB/T7998—2005. Test method for intergranular corrosion of aluminium alloy[S].

[18] GB/T22639—2008. 铝合金加工产品的剥落腐蚀试验方法[S].

GB/T22639—2008. Test method of exfoliation corrosion for wrought aluminium and aluminium alloys[S].

[19] 刘继华, 李 狄, 朱国伟, 刘培英. 7075铝合金应力腐蚀敏感性的SSRT和电化学测试研究[J]. 腐蚀与防护, 2005, 26(1): 6-9.

[20] 王凤平, 康万利, 敬和民. 腐蚀电化学原理、方法及应用[M]. 北京: 化学工业出版社, 2008: 211.

[22] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000: 132.

[25] 苏景新, 张 昭, 曹发和, 张鉴清, 曹楚南. 铝合金晶间腐蚀与剥蚀[J]. 中国腐蚀与防护学报, 2005, 25(3): 187-192.

[26] 王 月, 吴庭翱. 含钪Al-Mg合金的抗应力腐蚀和剥落腐蚀性能研究[J]. 中国腐蚀与防护学报, 2005, 25(8): 218-221.