文章编号:1004-0609(2009)05-0919-05

CdZnTe接触电极与引线的超声波焊接

聂中明,傅 莉,任 洁,查钢强

(西北工业大学 凝固技术国家重点实验室,西安 710072)

摘 要:

为实现高电阻CdZnTe半导体(简称CZT)接触电极与外引线的超声波焊接,采用正交实验法探讨CZT接触电极与引线超声波焊接质量的影响因素及其作用规律。结果表明:经机械抛光表面处理的CZT晶片,采用离子溅射法制备的金电极与外引线间具有较高的超声波焊合率,能获得最佳焊点质量的电极厚度为180 nm。此外,CZT接触电极制备工艺和楔入压力都是影响CZT接触电极与引线超声波焊接质量的主要因素,当CZT接触电极制备工艺确定后,楔入压力成为影响CZT接触电极与引线超声波焊接质量的主要因素,焊接功率则为次要因素。经优化后CZT接触电极与引线超声波焊接主要工艺参数为:一焊楔入压力0.882 N;二焊楔入压力0.588 N;焊接功率1.5 W;焊接时间20 ms。

关键词:

CdZnTe晶片;接触电极;超声波焊接;微观组织;正交实验法;

中图分类号:TB 34 文献标识码:A

Ultrasonic wire bonding between Au contact electrode of

CdZnTe wafer and down-lead wire

NIE Zhong-ming, FU Li, REN Jie, ZHA Gang-qiang

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: In order to make high resistance CdZnTe(CZT) room temperature X-ray or γ-ray detectors, the ultrasonic wire bonding technology between the CZT contact electrode and the down-lead wire was studied. The influence of the CZT contact electrode preparation technology and ultrasonic wire bonding parameters between the Au contact layer and the down-lead wire on the bonding quality was explored by orthogonal test. The results show that the ultrasonic wire bonding between the CZT contact electrode and the down-lead wire is easier to realize when the CZT wafers are mechanically polished and their contact electrodes are prepared by ion sputter technology. The optimum thickness of CZT contact electrode is 180 nm for the ultrasonic wire bonding. Furthermore, the bonding pressure and welding power have a great effect on the ultrasonic wire bonding rates between the down-lead wire and the CZT contact electrode after the electrode layer preparation technology of CZT wafer is fixed on. The optimized ultrasonic wire bonding parameters for the CZT contact electrode and the down-lead wire are the bonding power 1.5 W, the first bonding pressure 0.882 N, the second bonding pressure 0.588 N and the welding time 20 ms.

Key words: CdZnTe wafer; contact electrode; ultrasonic wire bonding; microstructure; orthogonal test

在微电子元器件制造和电子设备组装中,由于其结构及性能要求的特殊性,通常采用超声波焊接来实现外引线与接触电极的连接[1-4]。国内外学者对超声 波焊接机制开展了较多的研究。JOSHI[5]和LEEDY等[6]分别在Au-Au和Al-Al系统液氮环境下进行“超声键合”的研究结果认为,超声波对金属的软化作用是形成键合点的主要原因,并证实键合点的温升未超过100 ℃。计红军等[7]研究了Al+1%Si(质量分数)引线与Au/Ni/Cu焊盘系统的超声焊点形态及其界面的金属学特征,分析了其在焊点的形成机理与失效原因。WANG等[8]认为,超声功率对焊接强度和焊接界面形貌的影响是非常明显的。LI等[9]和GEIBLER等[10]研究了铝电极的超声波金丝球焊工艺,发现焊接界面处形成了Au4Al与Au8Al3的金属间化合物,但是这些相的形成原因目前仍在深入研究中[11-12]。HIROYUKI 等[13]则采用数值技术模拟了金丝压焊时烧球过程的焊点变形特性,以探讨变形行为对焊点质量的影响。

CdZnTe(以下简称CZT) 是制备高性能室温辐射探测器的新型化合物半导体材料[14],在核医学、工业在线检测等高新技术领域具有重要的应用前景[15-16]。CZT接触电极与外引线的焊接是新型CZT器件研制的重要工艺,是CZT器件制备中一个亟待解决的问题。但目前尚未见到有关CZT接触电极焊接工艺的研究报道。在此,本文作者主要探讨CZT接触电极与外引线超声波焊接质量的主要影响因素及作用规律,确定优化的焊接参数以及CZT表面处理与电极制备工艺。

1 实验

实验材料为采用垂直布里奇曼法生长的高电阻Cd0.9Zn0.1Te晶片,取向为[110]方向。CZT晶片经过机械抛光和超声清洗后,分别采用KYKYSBC-12型离子溅射仪、ZHD-300型电阻蒸发镀膜机及AuCl3化学镀法制备CZT晶片的金电极,电极厚度为180 nm。制备好金电极的CZT晶片均需在氮气气氛下进行快速退火,退火温度200 ℃,退火时间2 min。

采用HP120型超声波金丝球焊机进行CZT接触电极与引线的连接,并运用正交实验研究CZT接触电极与引线超声波焊接过程中焊接质量的主要影响因素及其影响规律,主要包括焊接功率、楔入压力与CZT接触电极制备工艺等,如表1所列。在每组实验条件下进行30次焊接实验,记录焊接成功次数,再计算出该条件下的焊合率。焊接过程中CZT晶片衬底温度保持为81 ℃。

本文作者采用JSM-6000型扫描电子显微镜观察CZT接触电极与引线超声波焊接接头的微观组织形貌,并采用EDS面扫描测试未焊合处合金元素分布,分析CZT接触电极与引线未焊合的原因。

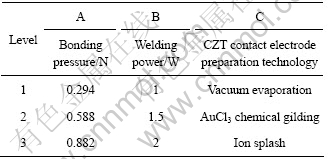

表 1 CZT 接触电极与引线超声焊合率正交实验因素水平表

Table 1 Experimental factors and levels of ultrasonic wire bonding between contact electrode and down-lead wire by orthogonal test design

2 结果与讨论

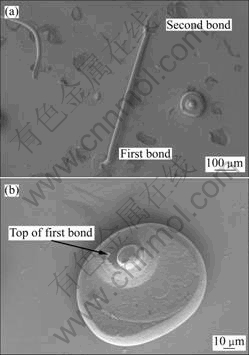

焊接功率、二焊楔入压力与CZT接触电极制备工艺3个因素的正交实验结果如表2所列。由表2可见,采用离子溅射法制备的CZT接触电极上,因所制备的金薄膜致密性好,与CZT晶片表面的附着力较大,在焊接过程中不容易脱落,易于实现与外引线的良好焊接,如图1所示。

表2 CZT接触电极与引线超声焊合率的正交试验表

Table 2 Orthogonal test results of ultrasonic wire bonding ratio between CZT contact electrode and down-lead wir

e

e

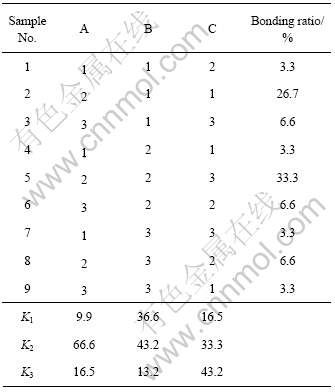

图1 CZT接触电极与引线超声波焊点的微观组织

Fig.1 Microstructure of bonding point between CZT contact electrode and down-lead wire

由表2可知,采用AuCl3化学镀和真空蒸镀法制备的CZT接触电极与外引线间均难达到较高的超声焊合率。采用AuCl3化学镀金法制备的CZT接触电极虽然与CZT晶片表面的机械附着力较好,但其结构致密性较差,在超声波焊接过程中,当劈刀作用在金电极上时,由于超声振动及楔入压力不当很容易使电极层遭到破坏,影响焊接质量稳定性。而采用真空蒸镀法制备的CZT接触电极与CZT晶片的热膨胀系数相差较大,容易在CZT晶片与电极层间产生热应力,致使CZT接触电极与CZT晶片表面的结合力变差,使得在焊接过程中引线与金电极之间的结合强度比金电极与CZT晶片之间的结合强度要大,从而导致焊接过程中,金电极层会随着引线的上提而从CZT表面大量脱落,降低CZT接触电极与外引线的焊合率。

正交实验结果表明,CZT接触电极制备工艺和楔入压力是影响CZT接触电极与引线超声波焊接质量的主要因素。当CZT接触电极的制备工艺确定后,楔入压力成为CZT接触电极与引线超声波焊接质量的主要影响因素,焊接功率则为次要因素。在本实验条件下,获得最佳焊合率的规范水平组合为:二焊楔入压力0.588 N,焊接功率1.5 W、离子溅射法制备CZT接触电极。

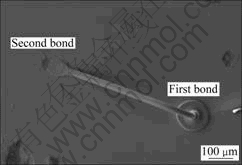

2.2.1 楔入压力

楔入压力对CZT接触电极与引线超声波焊点微观组织的影响如图2所示。在超声波焊接过程中,楔入压力的作用是使所烧金球或引线能与被焊接的CZT接触电极表面达到紧密接触,再通过劈刀传递超声振动能量,在引线与CZT接触电极间产生一定的塑性变形,实现引线与CZT接触电极表面的原子间结合。当采用的楔入压力过小时,由于CZT接触电极与引线接触不充分,一方面使得CZT接触电极与引线在焊接界面上无法产生足够的塑性变形,另一方面也抑制了超声能量的输出,降低了引线与接触电极之间的相当摩擦,使待焊表面的污染物和氧化层不能被挤出,容易被推到键合区域中心,造成中心区域未焊合。此外,过低的楔入压力还会引起引线与劈刀简单的粘连,加速劈刀的磨损,如图2(a)所示;而过大的楔入压力作用在CZT接触电极与引线间时,将在局部产生较大塑性变形与残余应力,导致CZT晶片与其接触电极间的界面结合强度降低,甚至CZT晶片表面或CZT接触电极层损坏,从而致使与CZT接触电极表面已形成的焊点脱落,如图2(b)所示。

本实验研究发现,由于超声波焊接过程中,一焊时先对引线进行烧球,此时楔入CZT接触电极层表面的引线体积与面积均大于二焊过程,需要较大的楔入压力以达到焊合所需要的塑性变形,所以在CZT接触电极与引线间要获得良好的超声波焊接接头,其设定的一焊楔入压力必须大于二焊楔入压力。经本实验优化的一焊楔入压力为0.882 N,二焊楔入压力为0.588 N。

图2 楔入压力对CZT接触电极与引线超声波焊点微观组织的影响

Fig.2 Effects of wedge pressure on microstructure of ultrasonic wire bonding joints between contact electrode of CZT and down-lead wire: (a) Low bonding pressure; (b) High bonding pressure

2.2.2 焊接功率

焊接功率指超声波功率,它对CZT接触电极与引线超声波焊点微观组织的影响如图3所示。焊接功率过小时,在CZT接触电极与引线焊接界面上无法产生足够的塑性变形,且CZT接触电极表面的污染物及氧化层不能彻底清除,在焊接界面上存在混杂物,从而导致焊合区过窄,减少焊接有效面积,降低焊接质量,甚至导致未焊合。此外,过小的焊接功率会导致一焊时金球的变形不规则,影响焊点的外观(见图3(a))。如图3(b)所示,当采用过大的焊接功率时,引线容易从焊点顶部断裂,甚至出现键合塌陷或焊盘破裂。此外,过大的焊接功率会给引线与CZT接触电极界面带来过强的热作用和大的塑性变形,从而影响CZT晶片与金电极间的结合强度及焊点的外观形貌。经本实验优化的焊接功率为1.5 W。

图3 焊接功率对CZT接触电极与引线超声波焊点微观组织的影响

Fig.3 Effects of welding power on microstructure of ultrasonic wire bonding joints between contact electrode of CZT and down-lead wire: (a) Low welding power; (b) High welding power

2.2.3 其他焊接参数

CZT接触电极与引线的超声波焊接过程中,除楔入压力和焊接功率以外,焊接时间、尾丝长度和拉弧也会影响焊点的微观组织。

1) 焊接时间

焊接时间与焊接功率共同决定了超声波焊接能量的大小。本实验研究结果表明,CZT接触电极与引线超声波焊接时,选择较小焊接功率和较长焊接时间更容易获得良好的焊点质量,因为焊接时间较长时,引线吸收的超声能量较多,键合点的直径较大,并且可以促进接触界面上污染物的清除,增加焊接界面的结合强度。但过长的焊接时间会使键合点尺寸过大,使引线变形超出焊盘边界而生成空洞,导致引线从焊点根部断裂。经本实验优化的焊接时间为20 ms。

2) 拉弧

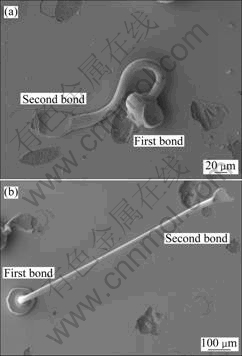

适中的拉弧可以得到合理的引线轮廓高度,增强引线的可靠性,如图1所示。而拉弧过低会导致引线与CZT接触电极层表面粘结,且采用这种拉弧方式增加了已焊合的焊点在水平方向承受的作用力,导致引线不能从一焊焊点中心引出,增大引线从焊点顶部断裂的趋势,如图4(a)所示。拉弧过高则会增大引线的蠕动,不能形成合理的引线轮廓高度,降低了二焊焊点形成的可靠性,甚至导致焊接失效,如图4(b)所示。

图4 拉弧对CZT接触电极与引线超声波焊点微观组织的影响

Fig.4 Effects of bonding arc on microstructure of ultrasonic wire bonding joints between contact electrode of CZT and down-lead wire: (a) Low arc; (b) High arc

3) 尾丝长度

尾丝长度主要影响CZT接触电极与引线的超声波一焊焊点质量。尾丝过长会造成烧球过程不完全,使金引线与CZT接触电极界面上塑性变形不充分,出现未焊合;而尾丝过短则会使烧球时得到的金球过小,一焊过程中在引线与CZT接触电极间不能形成足够大的接触面积,易造成一焊焊点脱落。本研究中尾丝长度应控制在0.5~1.1 mm之间。

3 结论

1) 经机械抛光表面处理的CZT晶片,采用离子溅射法制备的金电极与外引线间具有较高的超声波焊合率,能获得最佳焊点质量的电极厚度为180 nm。

2) CZT接触电极制备工艺和楔入压力是影响CZT接触电极与引线超声波焊接质量的主要因素,当CZT接触电极制备工艺确定后,楔入压力是影响CZT接触电极与引线超声波焊接质量的主要因素,焊接功率则为次要因素。同时,焊接时间、拉弧及尾丝长度等超声波焊接参数对CZT接触电极与引线焊接质量也存在不可忽略的影响。

3) 实现CZT接触电极与引线超声波焊接的最佳工艺参数为:一焊楔入压力0.882 N;二焊楔入压力 0.588 N;焊接功率1.5 W;焊接时间20 ms;尾丝长度0.5~1.1 mm;拉弧高度适中。

REFERENCES

[1] HARMAN G G. Wire bonding in microelectronics: Materials, processes reliability and yield[M]. 2nd ed. New York: McGraw-Hill, 1997.

[2] SARASWATI T S, SRITHARAN T, PANG C I, CHEW Y H, BREACH C D, WULFF F, MHAISALKAR S G, WONG C C. Thin solid films[M]. New York: McGraw-Hill, 2004.

[3] BALDWIN D F, TUMMALA R R. Fundamentals of microsystems packaging[M]. New York: McGraw-Hill, 2001, 342-397.

[4] KIM K S, SONG J Y, CHUNG E K, PARK J K, HONG S H. Relationship between mechanical properties and microstructure of ultra-fine gold bonding wires[J]. Mechanics of Materials, 2006, 38: 119-127.

[5] JOSHI K C. The formation of ultrasonic bonds between metals[J]. Welding, 1971, 50: 840-848.

[6] HARMAN G G, LEEDY K O. An experimental modal of the microelectronic wire bonding mechanism[C]//10th Annu Pro Reliability Physics Symposium. Las Vegas, NV, USA, 1972: 49-56.

[7] 计红军, 李明雨, 王春青. 超声引线键合点形态及界面金属学特征[J]. 电子工艺技术, 2005, 26(5): 249-253.

JI Hong-jun, LI Ming-yu, WANG Chun-qing. Study on the configuration and the interfacial metallurgic characteristics of ultrasonic wire bonds[J]. Electronics Process Technology, 2005, 26(5): 249-253.

[8] WANG Fu-liang, LI Jun-hui, HAN Lei, ZHONG Jue. Effect of ultrasonic power on bonding strength and interface microstructure[J]. Trans Nonferrous Met Soc, 2007, 17(3): 606-611.

[9] LI Jun-hua, HAN Lei, ZHONG Jue. Microstructural characteristics of Au/Al bonded interfaces[J]. Mater Charact, 2007, 58: 103-107.

[10] GEIΒLER U, RAMELOW M S, LANG K, REICHL H. Investigation of microstructure processes during ultrasonic wedge/wedge bonding of AlSi1 wires[J]. Electron Mater, 2006, 35: 173-180.

[11] QI Jun, HUANG Ngar-chun, LI Ming, LIU De-ming. Effects of process parameters on bondability in ultrasonic ball bonding[J]. Scripta Materialia, 2006, 54(2): 293-297.

[12] JI Hong-jun, LI Ming-yu, WANG Chun-qing, GUAN Jing-wei, BANG Han-sun. Evolution of the bond interface during ultrasonic Al-Si wire wedge bonding process[J]. Mater Process Technol, 2007, 182: 202-206.

[13] HIROYUKI S, HIROSHI N, TAKAHIRO Y, YASUO M. Deformation characteristics of Au wire bonding[J]. Journal of Materials Processing Technology, 2007, 191: 16-19.

[14] LACHISH U. CdTe and CdZnTe semiconductor gamma detectors equipped with ohmic contacts[J]. Nuclear Instruments and Methods in Physics Research A, 1999, 436: 146-149.

[15] NEMIROVSKY Y, RUZIN A, ASA G, GORELIK Y. Study of contact to CdZnTe radiation detectors[J]. Journal of Electronic Materials, 1997, 26(6): 216-220.

[16] PASTUOVIC Z, JAKSIC M, JAMES R B, CHATTOPADHYAY K, MA X, BURGER A. Influence of electrical contacts on charge collection profiles in CdZnTe studied by IBIC[J]. Nuclear Instruments and Methods in Physics Research A, 2001, 458: 254-261.

基金项目:国家自然科学基金资助项目(50772091);教育部新世纪人才支持计划资助项目(NCET-07-0689);陕西省自然科学基础研究计划资助项目(2007E105)

收稿日期:2008-07-04;修订日期:2009-01-24

通讯作者:傅 莉,教授;电话:029-88430553;E-mail: fudi317@yahoo.com.cn