文章编号: 1004-0609(2006)09-1486-08

无铅易切削铜合金

黄劲松1, 彭超群1, 章四琪2, 黄伯云1

(1. 中南大学 粉末冶金国家重点实验室, 长沙 410083;

2. 中南大学 材料科学与工程学院, 长沙 410083)

摘 要: 根据金属材料的切削机理和铜合金的基本性质, 阐述无铅易切削铜合金成分选择的基本思路, 提出以弥散分布的金属间化合物代替易切削铅黄铜中的铅或无铅铋黄铜中的铋, 从而实现易切削黄铜的无铅化。 详细介绍国外无铅易切削铋黄铜研究开发的一些成果和石墨/铜合金复合材料的研究情况, 总结国内无铅易切削铜合金的研究情况, 结合自己的研究结果, 指出无铅易切削铜合金的研究方向是采用适当的元素形成脆而不硬的金属间化合物, 并采用一定的加工手段使其呈弥散分布。

关键词: 无铅; 易切削; 铜合金; 铅; 铋; 金属间化合物 中图分类号: TF125.2+11

文献标识码: A

Lead free cutting copper alloys

HUANG Jin-song1, PENG Chao-qun1, ZHANG Si-qi2, HUANG Bai-yun1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The principles of elements choice of lead free cutting brass was expatiated.It was pointed out that the lead in lead-brass or bismuth in bismuth-brass is replaced by dispersive intermetallics.The development of the lead free cutting brass containing bismuth and graphite/copper composite was summarized.It can be concluded that the key points for cutting brass containing no lead are the choices of elements which can form brittle but not hard intermetallics and procedure which can make the intermetallics distribute dispersively.

Key words: lead free; cutting; copper alloy; Pb; Bi; intermetallics

含铅铜合金具有易切削和优良的物理、 化学、 力学的性能, 是广泛使用的一类铜合金。 目前我国仅铅黄铜的年产量约40万t。 但是, 这类铜合金在生产和使用过程中会造成环境污染, 危害人体健康[1, 2], 因而其应用日益受到严格的限制。 美国自1998年8月6日起, 要求饮用水供给系统中铅的浸出量在1.1×10-5以下, 日本规定2003年饮用水中铅含量小于0.03mg/L。 铅即不固溶于铜, 也不与铜形成金属间化合物, 在饮用水中的杂质及有机酸等的作用下含铅铜合金中的铅会缓慢析出[3], 现有的含铅铜合金很难满足越来越高的环保要求。 此外, 发达国家还相继规定, 在家电、 儿童玩具、 汽车等零配件中, 含铅铜合金的使用也必须严格限制, 最终必然会被禁止使用。 为了降低铅的有害作用, 科研人员就饮用水对黄铜的腐蚀机理及添加元素对黄铜的腐蚀性影响进行了系统的研究[4-7], 并采取了多种措施, 如添加锡、 镍等合金元素来提高铅黄铜的耐蚀性能[8], 或将可溶性的铅去除[9]或抑制铅的浸出[10-12]等。 由于铅是黄铜的合金元素, 黄铜中始终存在着铅, 所以上述方法只能从一定程度上减轻铅的毒副作用, 而无法从根本上消除铅的有害作用。 为应对这一挑战, 发达国家进行了以铋代铅铜合金的研究开发[13-15]。 美国已开发出8个牌号的以铋代铅的铋黄铜, 它们分别为: C89510、 C89520、 C89550、 C89325、 C89831、 C89833、 C89835、 C89837。 日本对易切削铋黄铜也进行了研究, 取得了一些成果, 申请了这类铜合金的数项专利[16, 17]。 国内也有人进行了无铅易切削铋黄铜的研究开发[18], 还有人研究了以硅代铅的新型无铅易切削黄铜的性能[19]。 美国已开发的这些无铅铜合金在加入铋的同时, 大多数还添加了锡和镍, 少数还添加了昂贵的硒。 由于硒和铋的资源非常有限, 而且价格较高, 导致铋黄铜的成本较高。 国内在无铅易切削铜合金的开发方面没有自主知识产权成果, 也未形成自己的无铅易切削铜合金生产规模。 由于铅黄铜有热脆性, 热加工时极易开裂, 不利于加工材的生产。 显然, 根据我国资源情况, 开发出成本相对较低、 能够进行冷热加工、 拥有自主知识产权的新型无铅易切削铜合金, 将会产生巨大的经济效益和社会效益。

1 无铅易切削铜合金的组元选择原则

铅黄铜的易切削机理可归纳为, 由于铅在黄铜熔体中的溶解度很大, 在铜中的固溶度几乎为零, 故在铅黄铜熔体凝固时, 铅会沉淀而形成弥散的铅颗粒。 铅有较脆而不硬的特点, 故当铅黄铜被切削时, 这些弥散的铅颗粒易于断裂而使切屑断裂, 从而起着碎裂屑、 减少粘结和焊合以及提高切削速度的作用。 由于这些弥散的铅颗粒较软, 可以使刀头磨损减少到最低。 由于铅颗粒的熔点较低(铅的熔点为327.5℃), 从而在刀头与屑的接触局部受热而瞬间熔化(热脆), 这有助于改变切屑的形状, 并起到润滑工具的作用。

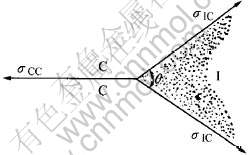

从铅黄铜的易切削机理可以看出, 有益于铜材切削性能的元素或杂质, 按其在铜中存在的形式主要分为3类: 第1类是微量固溶于铜但与铜形成共晶的元素如: 铅、 铋、 硒和碲等; 第2类是不固溶于铜但与铜形成化合物的元素, 如: 硫和氧分别形成Cu2S和Cu2O; 第3类是部分固溶于铜、 也与铜形成化合物的元素, 如: 磷和硅等。 第1类的4个元素是公认的对切削性能非常有益的元素, 其中铅的效果最好, 铋次之, 硒、 碲过于昂贵, 基本没有什么市场。 因此, 要研究开发无铅易切削铜合金, 可供选择的元素有第1类中的铋, 对此已有不少研究报导和专利[20-22]。 如前所述, 以铋代铅的铜合金, 其切削性能不如含铅铜合金, 可能与它们的表面张力大小不同有关。 如图1所示, 凝固后期低熔点组元(如铅和铋)仍以液态存在于晶界, 当低熔点组元的界面张力σIC与铜晶体的表面σCC达到平衡时, 二面角θ与表面张力的关系为

![]()

当σCC>σIC, θ变小, σCC远远大于σIC时, θ趋于0, 或者说低熔点组元完全润湿晶体, 凝固后会呈薄膜状分布于晶界。

图1 相间二面角与表面张力

Fig.1 Surface tension and dihedral angel among phases

铅的表面张力大于铋, 二面角大于零, 因而常以不连续点状分布于晶界, 而且在两相黄铜中, 发生β′→β相变时, 铅质点还会被卷入晶内。 晶内弥散分布的铅颗粒对切削性能有利。 同时, 铅颗粒被卷入晶内后沿晶分布的铅颗粒必然减少, 这就是铅黄铜不易出现热脆并且切削性能优于铋黄铜的主要原因。 由式(1)可知, 加入提高铋的表面张力或降低铜的表面张力的元素, 即添加增大二面角θ的元素, 均有利于促进含铋铜合金在凝固时铋的球状化而呈点状分布于晶界, 进而进一步提高合金的加工性能和切削性能。 铅和铊二者不溶解于铜, 但溶解于铋, 能提高铋的表面张力, 磷、 铟、 锡、 锗、 镓、 锌和铝等元素在铜中的固溶度较大, 但不溶解于铋, 而且它们的表面能明显低于铜, 故它们都能降低铜的表面张力。 从理论上分析, 黄铜中加入铋时同时加入铅、 铊、 磷、 铟、 锡、 锗、 镓、 锌、 铝等元素均有促使铋的球状化的作用。 但是, 上述元素中, 铅和铊均有毒, 基本上被排除; 铟、 锗、 镓价格昂贵, 不利于市场推广, 也基本被排除, 仅有磷、 锡、 锌和铝可以考虑用作改善铋的析出形态。 事实上, 国外开发的无铅易切削铋铜合金往往都添加了较多的锡和锌。 磷往往作为脱氧剂, 添加铝还可以改善铜合金的耐蚀性。 锡、 硒是铋铜合金极为重要的添加元素, 但二者价格昂贵, 会增高铋黄铜的成本, 不利于其市场推广。

第2类元素硫和氧, 分别与铜生成Cu2S和Cu2O, 这些化合物虽对铜的切削性能有所裨益, 但对加工性能和使用性能等其它性能相当有害, 故硫和氧被当做有害杂质而严格控制。 另一方面, 加硫还会对环境造成污染, 从而产生新的污染源, 危害人体健康。 故不宜选择硫和氧来改善铜合金的可切削性。

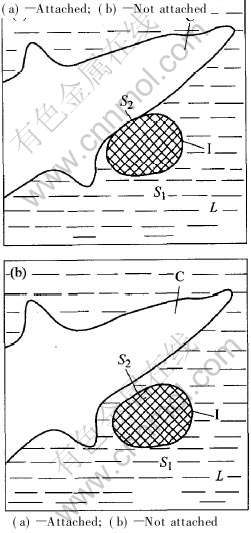

第3类元素(部分固溶于铜、 也与铜形成化合物的元素)较多不少, 但既能满足黄铜的切削性能要求而又不降低黄铜的力学性能或加工性能者的元素却较少。 这要求所选择的元素与铜形成的化合物具有熔点低、 脆而不硬的特性, 而且这种化合物最好能以质点形式弥散分布于基体中。 这种低熔点化合物能否进入基体晶粒内部, 与二者表面张力密切相关。 如图2所示, 系统自由能的变化量

只有满足式(3)时, 化合物才有可能被晶体粘附而卷入晶内, 否则化合物颗粒就会与晶粒分开而偏聚于晶界。 从我国资源情况和获取拥有自主知识产权的角度结合考虑, 研究新型无铅易切削铜合金, 应着眼于第3类元素, 这一新思路可扩大合金组元的选择范围。

图2 金属间化合物附着晶体示意图

Fig.2 Sketch maps of intermetallics attached to crystals

2 无铅易切削铜合金的研究进展

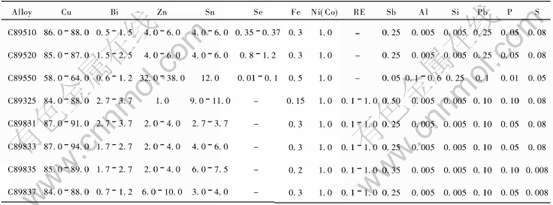

2.1.1 合金成分

以铋代铅时须引起注意的是, 铋本身性脆, 其熔点比铅的熔点低(铋的熔点为271.4℃, 铅的熔点为327.5℃), 其表面张力亦比铅的小(液态铅和铋的表面张力分别为0.45N/m和0.35N/m), 一般以网状或膜状分布于晶界, 故铋更易使铜合金产生热脆和冷脆。 在黄铜中单独添加铋, 必然恶化其冷热加工性能, 必须采取一定的措施改变铋在黄铜中的析出形态与分布状况。 对C89550的研究表明, 在添加硒、 锡和稀土等元素的情况下铋以块状或球状而不是以薄膜状存在于晶界。 硒和锡的这种作用可能与它们提高铋的表面张力有关, 这有助于降低铋对铜合金塑性的不利影响。 稀土的作用已为人们所熟知, 即稀土可以与铋形成高熔点化合物, 如BiCe, 其熔点为1525℃, 该化合物多以块状分布于晶界和晶粒内, 因而同样可以减少铋的有害影响, 而不会减少铋对铜合金切削性能的贡献。 美国开发的铋黄铜的牌号及其化学成分分别列于表1。 表中元素含量没有变化范围时则为最大含量。

硒的熔点为220℃, 沸点为695℃, 化学性质活泼, 因而硒必须以Cu-Se或Bi-Se中间合金的形式加入到合金熔体中。 而且硒在熔炼过程中损耗大, 高达80%, 以中间合金的形式加入可以控制其加入量。 在使用Bi-33%Se中间合金的情况下, 铋的回收率可达80%, 而硒的回收率最低, 仅有20%。 上述合金中均允许含有较高的铅, 这不仅有益于铋黄铜的切削性能, 更重要的是便于现有含铅铜材的回收利用, 从而利于环保、 节约资源、 降低生产成本。 上述合金主要用作铸件, 少数适合于铸锭冶金产品。 以铋代铅的加工铜合金产品仍待开发研究, 其性能也有待于进一步提高。

表1 美国易切削铋黄铜的化学成分

Table 1 Chemical composition of American cutting brass containing Bi (mass fraction, %)

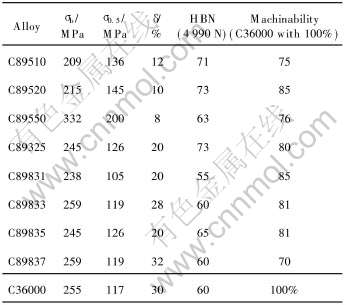

2.1.2 合金的力学性能和切削性能

表2分别列出了上述8种合金的力学性能和可切削性能。 所采用的试样均为铸态, 力学性能检测技术标准采用ASTM B208。 强度单位原为KSI, 经换算得MPa值, C89500可切削性能对应于铋含量最小值和最大值的平均值。 为了便于对比, 表中还列出了C36000合金的性能。 这些铋黄铜的合金化程度高, 合金的强化机制较多, 有固溶强化、 金属间化合物强化等, 影响合金力学性能的因素亦较复杂, 铋对塑性也有不利的影响。

表2 美国铋黄铜与铅黄铜的力学性能和可切削性能对比

Table 2 Comparison of mechanical properties and machinability of American brass containing Bi with brass containing Pb

由表2可以看出, 铋黄铜的可切削性比铅黄铜C36000的可切削性略低。 铋表面张力小, 对铜润湿性比铅好, 经合金化后虽呈颗粒状分布, 与铅相比, 其颗粒较大而数量较少, 其弥散程度显然不如铅, 故铋黄铜的可切削性不如铅黄铜的可切削性, 这是以铋代铅易切削铜合金的最大不足。 此外, 铋黄铜热锻温度稍窄, 对于要求热锻成型的零件来说, 采用铋黄铜作为原材料时应注意这一工艺特性, 选择合适的始锻温度和终锻温度, 避免热锻温度超出范围, 从而造成热加工报废。

2.1.3 合金的其它性能

1) 抗应力腐蚀性能

You等[23]对铋黄铜的应力腐蚀开裂进行了研究。 通过极化实验、 电化学阻谱(EIS)、 扫描电镜、 能谱和慢应变率实验研究了铋对无铅黄铜应力腐蚀开裂的影响, 并将无铅黄铜与铅黄铜的应力腐蚀开裂进行了对比。 动电位极化研究表明, 铋在Mattsson溶液中有被钝化的特点, 随着铋含量增加, 铋黄铜的腐蚀抗力也提高。 含铅或含铋黄铜的阻抗数据在开路电压的低频区表现出诱导行为, 该行为可归结为合金表面的吸附作用。 慢应变率实验后产生的脱锌层是应力腐蚀裂纹萌生的地方, 应力腐蚀裂纹能导致拉伸应力。 随着铋含量增加, 脱锌层的厚度及先腐蚀相的体积分数减少, 因而铋黄铜的应力腐蚀开裂抗力提高。

2) 铋的界面吸附行为

Chatain等[24]研究了铋黄铜中界面的各向异性, 在1223K时, 发现铜晶体的晶界表面吸附了饱和的铋, 铋的偏析呈各向异性, 这一行为使铜从平衡的小面多向的球状转变为多面体。 在随后的573K退火后, 表面发生了净化, 导致了铋从一些晶界源发生了再吸附。

石墨是一种优良的固体润滑剂, 它能减少切削刀头与切屑的摩擦, 从而起到减少刀头磨损的作用。 此外, 当切屑被刀头从基体切削剥离时, 石墨颗粒较软, 强度、 韧性较差, 易断裂, 裂纹易石墨颗粒处萌生并扩展, 裂纹扩展时切屑就会发生断裂, 从而减少屑的尺寸。 由于石墨颗粒在铜合金中有上述作用, 含石墨颗粒的铜合金通常具有良好的切削性能。 以石墨代铅开发无铅易切削铜合金, 是一条值得探索的方法。 Rohatgi等[25, 26]用铸造的方法制备了石墨/铜复合材料(其中石墨颗粒的尺寸为5~200μm), 对其微观组织进行了观察并对其可镀性、 可焊性和耐蚀性进行了研究, 尤其对其切削性进行了详细的研究。 结果表明, 铸造铜合金中加入粒度分散的石墨粉(尺寸为5~200μm)后, 石墨/铜复合材料的切屑尺寸减少、 切削性能良好, 大致与含铅黄铜的切削性相当; 石墨/铜复合材料的脱锌性与基体类似; 石墨/铜界面处的腐蚀不明显; 石墨/铜复合材料的耐蚀性比基体合金的高; 石墨/铜复合材料能很好地进行镀铬和银焊处理。 由于石墨强度低, 且颗粒的尺寸较大, 如何使石墨颗粒的分布更细小而弥散, 以进一步提高铸造石墨/铜合金复合材料的力学性能, 是值得深入研究的课题。

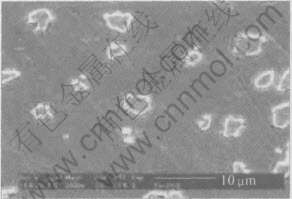

一般情况下, 黄铜中的γ相是一个硬而脆的相, 在铸造状态下以星花状分布于基体之中, 严重影响黄铜的压力加工性能, 对机加工性能和使用也带来不利影响。 庞晋山等[19]提出了这样的设想: 假设有一个黄铜合金的基体为β相, 在基体上均匀分布着细小的点状γ相, 能够对其进行热压力加工, 如挤压成材, 并对它进行机械切削加工时, 细小γ相可起到折断切屑的作用, 其切削性能有可能与铅黄铜的相似。 这一假设是否成功, 最关键的一环是能否对γ相进行变质处理, 使γ相由星花状转变为弥散细小的点状。 庞晋山等[19]利用L9(34)正交实验法进行变质处理变质剂配方的筛选试验, 对铜含量、 硅含量、 变质剂A和变质剂B含量进行了优化。 对优化成分的合金进行了研究, 观察了其微观组织, 测试了其耐海水腐蚀性能, 并将其切削性能与铅黄铜的进行了对比。 其微观组织如图3所示, (β+γ)两相黄铜中, 加入适量的硅等元素作为变质剂, 能使γ相变得细小而均匀; 在以β相为基的黄铜中, 细小均匀的γ相能起到类似于HPb59-1中的游离铅质点的断屑作用, 在机加工时, 切屑断成小片状; 制得的无铅易切削黄铜有较好的耐海水腐蚀性能。 但其制得的无铅易切削黄铜切削性能只达HPb59-1的70%~80%, 还有待进一步提高。 尽管以硅代铅的易切削铜合金离应用尚有一段距离, 但其研究思路还是值得借鉴。

图3 硅黄铜的SEM微观组织

Fig.3 SEM image of brass containing Si

由于锑的资源丰富, 价格便宜; 且锑本身特性类似于铋(性脆), 不同的是铋几乎不固溶于铜, 而锑部分固溶于铜, 并与铜形成金属间化合物。 锑铜金属间化合物具有脆而不硬的特点, 如果采取一定的手段使这种脆而不硬的金属间化合物弥散分布于铜合金, 也有可能在不降低铜合金加工成形性的前提下, 使铜合金获得良好的切削性能。 本文作者基于上述思路, 以此为课题, 与一铜加工企业进行了合作研究, 开发出了切削性能优良、 冷热加工性能良好的易切削铜合金, 并向国家专利局申请了专利(专利申请号为: 200410015836.5, 专利名称为: 无铅易切削锑黄铜合金), 还完成了该合金的中间试验, 正准备试生产。

镁部分固溶于铜, 且与铜形成金属间化合物。 镁对铜合金的固溶强化效果并不明显, 且含镁黄铜的力学性能并不高, 也反映镁铜金属间化合物的强化效果不明显, 同时也说明镁铜金属间化合物不硬。 如果使这种不硬的金属间化合物弥散分布于铜合金, 也有可能在不降低铜合金加工成形性的前提下, 使铜合金获得良好的切削性能。 与锑相比, 镁的资源更丰富, 价格也更便宜, 如果能开发出以镁代铅的易切削铜合金, 在环保及成本方面将会具有巨大的优势, 也能带来更大的社会效益和经济效益。 本文作者已开发出以锑代铅的易切削铜合金, 说明对易切削黄铜的切削性能的本质及提高切削性能的措施有一定的理解, 考虑到镁在铜合金中的特性及我国所具有的资源优势, 选择以镁代铅, 进行了无铅易切削铜合金的研究, 已有的实验结果表明含镁无铅易切削黄铜的较大的开发潜力。

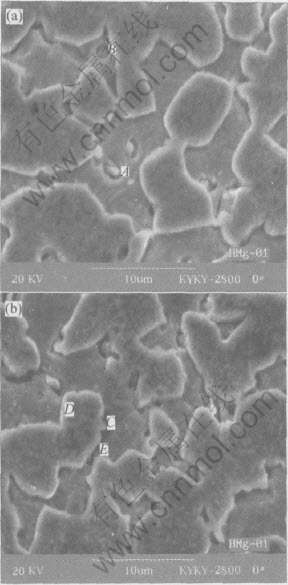

2.5.1 微观组织观察

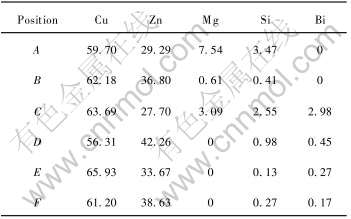

图4所示为镁黄铜拉拔态扫描电镜像, 由图可知, 镁黄铜除σ相(灰白色)和β相(黑色)外, 还有少量的其它相存在。 在图4(a)、 (b)中分别选取了不同的位置进行了能谱分析。 各点分别标以A、 B、 C、 D、 E、 F。 A为白色球状化合物、 B为黑色球状化合物、 C为晶界黑条、 D为晶界白条、 E为晶内、 F为晶内。 能谱结果如表3所列。

图4 镁黄铜拉拔态扫描电镜像

Fig.4 SEM images of as-drawn brass containing Mg

表3 能谱分析结果

Table 3 Results of EDX for brass containing Mg (mole fraction, %)

由表3可见, 其中A点为白色粒子, 其Cu∶Zn∶Mg摩尔比为60∶30∶8, 应该为镁铜锌三元化合物; B点为灰色粒子, 其Cu∶Zn比为62∶37, 估计为铜锌化合物, 具体为何结构有待于进一步研究; C、 E两处铜锌比高, 应是σ相, 其中C点铋、 硅等元素含量多, 其原因应是C点为晶界上的黑色条状物, 杂质在晶界偏聚可以减少系统能量, 而E点为晶内的位置, 只固溶了少量杂质; F点铜锌比低, 应为β相; D点为晶粒边界上的白色条状物, 估计是扫描电镜试样导电性不好, 电子在试样表面聚集的结果。 从微观组织及能谱分析结果我们可以看出, 镁主要分布在镁铜锌三元化合物中及晶界上, 在σ相及β相内溶解度均很小, 含镁化合物在晶内和晶界均有分布。 镁的这种分布将有利于提高镁黄铜的切削性能。

2.5.2 切削试验结果

镁黄铜和铅黄铜C3604合金的切屑如图5所示, C3604合金的切屑细长, 呈短针状; 镁黄铜的切屑为片状和C型屑, 它的内表面呈光滑状, 外表面呈毛茸茸状。 此种切屑的切削过程较平稳, 切削力波动较小, 所加工的表面粗糙度较小。 对于C3604而言, 铅均匀分布呈细晶状态, 与刀刃接触线上有大量铅粒子存在。 由于铅粒子较软, 这样几乎就没有什么切削阻力, 若将其看成空洞就等于是在减少截面积下进行切削, 因而切削阻力低, 另外一方面, 铅本身又起润滑作用, 故其切削性能好。 镁黄铜的组织中也分布有弥散的第二相粒子, 这些粒子脆而不硬, 在刀刃接触线上的第二相粒子易于断裂而萌生微裂纹, 也易于发生应力集中, 促使裂纹进一步扩展, 而使切屑断裂, 从而减小切屑的尺寸, 故其切削性能也不错。 从图5可以看出, 二者的切屑都较小。

图5 镁黄铜和C3604合金的切屑宏观组织

Fig.5 Chips of brass containing Mg and brass containing Pb(C3604)

3 结论

无铅易切削铜合金除了在切削性能上必须优于或与铅黄铜相当外, 还必须拥有良好的冷热加工性能、 力学性能及耐腐蚀性能等, 才有可能占领铅黄铜的市场。 从我国资源情况、 合金成本优势和获取拥有自主知识产权的角度综合考虑, 研究新型无铅易切削铜合金, 应着眼于第3类元素(部分固溶于铜、 也与铜形成化合物的元素), 这一新思路可扩大合金组元的选择范围。

REFERENCES

[1]El-Sherif R M, Ismail K M, Badawy W A. Effect of Zn and Pb as alloying elements on the electrochemical behavior of brass in NaCl solutions[J]. Electrochimic Acta, 2004, 49(28): 5139-5150.

[2]Karalekas P C, Craun G F Jr. Lead and other trace metals in drink water in the boston metropolitan area[J]. J New England Water Works Assoc, 1976, 90: 160-172.

[3]张新宇, 郦剑. 饮用水系统黄铜零件表面脱铅的研究[J]. 表面技术, 2000, 29(1): 9-11.

ZHANG Xin-yu, LI Jian. Leaching of lead from brass parts of drinking water system[J]. Surface Technology, 2000, 29(1): 9-11.

[4]Sakamoto A, Yamasaki T, Matsumura M. Erosion-corrosion tests on copper alloys for water tap use[J]. Wear, 1995, 186-187(2): 548-554.

[5]Korshin G V, Ferguson J F, Lancaster A N. Influence of natural organic matter on the corrosion of leaded brass in potable water[J]. Corrosion Science, 2000, 42(1): 53-66.

[6]Sohn S, Kang T. The effects of tin and nickel on the corrosion behavior of 60Cu-40Zn alloys[J]. Journal of Alloys and Compounds, 2002, 335(1-2): 281-289.

[7]Badawy W A, El-Egamy S S, El-Azab A S. The electrochemical behaviour of leaded brass in neutral Cl- and SO4- media[J]. Corrosion Science Volume, 1995, 37(12): 1969-1979.

[8]Sohn S, Kang T. The effects of tin and nickel on the corrosion behavior of 60Cu-40Zn alloys[J]. J Alloys Compounds, 2002, 335: 281-289.

[9]Myerson A S. Treating brass components to eliminate leachable lead[P]. US 6191210, 2001.

[10]Downey J P. Reducing lead leachate in brass plumbing components[P]. US 5454876, 1995.

[11]Joe S L. Leaching of Lead from Brass Plumbing Fixtures[P]. US 5707421, 1998.

[12]Myerson A S. Process for treating brass components to substantially eliminate leachabale lead[P]. US 6197210, 2001.

[13]Matsumoto T, Furuya M, Okubo T, et al. Drilling of lead free brass alloy “ECOBRASS” [J]. Journal of the Japan Research Institute for Advanced Copper Base Materials and Technologies, 2002, 41(1): 76-80.

[14]Ando T, Atsumi T, Yoshikawa Y. Improvement of machinability of bismuth substituted free-cutting brass[J]. Journal of the Japan Research Institute for Advanced Copper Base Materials and Technologies, 2002, 41(1): 97-101.

[15]Plewes J T, Loiacono D N. Free-cutting copper alloys on tain no lead[J]. Advanced Materials and Process, 1991, 140(4): 23-27.

[16]Hiroyuki T. Lead-free, free-cutting brass alloy material and production method thereof[P]. Japan Patent 2003-277855, 2003.

[17]Hisashi T, Keiichiro O, Yoshito S. Lead-free copper base alloy material[P]. Japan Patent 2000-169919, 2000.

[18]王志坚. 饮用水管件用铜合金的研究[J]. 湖南有色金属, 2003, 19(1): 31-33.

WANG Zhi-jian. Study on copper alloy in drinking water pipe[J]. Hunan Nonferrous Metals, 2003, 19(1): 31-33.

[19]庞晋山, 肖寅昕. 无铅易切削黄铜的研究[J]. 广东工业大学学报, 2001, 18(3): 63-66.

PANG Jin-shan, XIAO Yin-xin. Study of nonleaded easy-cutting brass[J]. Journal of Guangdong University of Technology, 2001, 18(13): 63-66.

[20]Ruetz R L, Vojta J V, Day D L. Reduced lead bismuth yellow brass[P]. US5879477, 1999.

[21]Brock A J, Breedis J F, Crane J.Corrosion-resistant bismuth brass[P]. US5637160, 1997.

[22]Ruetz R L, Vojta J V, Day D L. Reduced lead bismuth yellow brass[P]. US5360591, 1994.

[23]You S J, Choi Y S, Kim J G, et al. Stress corrosion cracking properties of environmentally friendly unleaded brasses containing bismuth in Mattssons solution[J]. Materials Science and Engineering A, 2003, 345(1-2): 207-214.

[24]Chatain D, Wynblatt P, Rohrer G S. Anisotropic phenomena at interfaces in bismuth-saturated copper[J]. Scripta Materialia, 2004, 50(5): 565-569.

[25]Rohatgi P K, Ray S, Church N, et al. Cast lead-free copper-graphite composite alloys with improved machinability[J]. AFS Transaction, 1992, 100: 1-8.

[26]Rohatgi P K, Nath D, Kim J K, et al. Corrosion and dealloying of cast lead-free copper alloy-graphite composites[J]. Corrosion Science, 2000, 42(9): 1553-1571.

收稿日期: 2005-09-05; 修订日期: 2006-07-18

通讯作者: 黄劲松, 博士, 副教授; 电话: 0731-8830614; E-mail: hjinsong@mail.csu.edu.cn

[3]张新宇, 郦剑. 饮用水系统黄铜零件表面脱铅的研究[J]. 表面技术, 2000, 29(1): 9-11.

[9]Myerson A S. Treating brass components to eliminate leachable lead[P]. US 6191210, 2001.

[10]Downey J P. Reducing lead leachate in brass plumbing components[P]. US 5454876, 1995.

[11]Joe S L. Leaching of Lead from Brass Plumbing Fixtures[P]. US 5707421, 1998.

[18]王志坚. 饮用水管件用铜合金的研究[J]. 湖南有色金属, 2003, 19(1): 31-33.

[19]庞晋山, 肖寅昕. 无铅易切削黄铜的研究[J]. 广东工业大学学报, 2001, 18(3): 63-66.

[20]Ruetz R L, Vojta J V, Day D L. Reduced lead bismuth yellow brass[P]. US5879477, 1999.

[21]Brock A J, Breedis J F, Crane J.Corrosion-resistant bismuth brass[P]. US5637160, 1997.

[22]Ruetz R L, Vojta J V, Day D L. Reduced lead bismuth yellow brass[P]. US5360591, 1994.