DOI: 10.11817/j.ysxb.1004.0609.2021-36656

Al-Nb-B细化纯镁原位拉伸变形机制及其断裂机理

武 昌1,赵天亮2, 3,许 晋1,罗 群2, 3,李 谦1, 2, 3

(1. 上海大学 材料基因组工程研究院,上海 200444;

2. 上海大学 材料科学与工程学院,上海 200444;

3. 上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

摘 要:

摘 要:以纯镁为细化对象,研究Al-2.8Nb-0.3B(中间合金)作为晶粒细化剂对铸态纯镁微观组织、拉伸变形及断裂行为的影响。结果表明:随着中间合金的添加量由0增加至7.14%,晶粒由毫米级的柱状晶细化至平均直径约196 μm的等轴晶,最大拉伸应力由53.8 MPa提升至185.4 MPa,滑移线的平均间距由17.9 μm减至1.3 μm。纯镁经7.14%中间合金细化后的拉伸断裂过程与细化前的存在显著区别:细化前,晶粒内部首先产生滑移线,随后裂纹在最深的滑移台阶处萌生、扩展,并最终断裂;细化后,晶粒内部同样先产生滑移线,但随后裂纹沿晶界处的第二相β-Mg17Al12萌生裂纹和扩展,直至最终断裂。纯镁经7.14%中间合金细化后,合金发生显著的细晶强化,但细化后合金晶界处形成数十微米的β-Mg17Al12相,降低了合金的延展性。

关键词:

文章编号:1004-0609(2021)-08-2081-10 中图分类号:TG146.22 文献标志码:A

引文格式:武 昌, 赵天亮, 许 晋, 等. Al-Nb-B细化纯镁原位拉伸变形机制及其断裂机理[J]. 中国有色金属学报, 2021, 31(8): 2081-2090. DOI: 10.11817/j.ysxb.1004.0609.2021-36656

WU Chang, ZHAO Tian-liang, XU Jin, et al. In-situ tensile deformation mechanism and fracture mechanism of pure magnesium refined by Al-Nb-B[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(8): 2081-2090. DOI: 10.11817/j.ysxb.1004.0609.2021-36656

近年来,随着交通、航空航天、3C及医用镁合金等领域需求的增加,镁合金已成为目前的研究热点[1]。然而,密排六方(HCP)晶体结构导致镁合金在室温下差的塑性变形能力和强度。根据Hall-Petch公式[2],晶粒细化可提高合金强度,而镁合金晶界影响强度的贡献因子K值约为280~320 MPa·μm1/2,是铝合金K值(约为68 MPa·μm1/2)的4~5倍。因此,晶粒细化对镁合金强度的提升效果相较于铝合金更为显著[3]。镁合金熔炼过程中添加细化剂可以增加异质形核颗粒,如NbB2[4]及TiB2[5]等可促进初生α-Mg的形核,达到晶粒细化的目的。Al-Nb-B体系中间合金是高效的晶粒细化剂[6],LIU等[7]研究表明,Al-3Nb-3B可将纯镁有效细化至280 μm,这是源于NbB2和AlB2相作为异质形核颗粒促进α-Mg的晶粒形核,而非Al的固溶作用。此外,镁合金添加细化剂后,还会形成均匀分布的第二相颗粒,如MgSc[8]及Mg3Bi2[9]等起到第二相强化作用,进一步提升其力学性能。

镁合金的断裂一般经历裂纹萌生-裂纹扩展-快速断裂的过程。基体中的第二相通过阻碍位错滑移进而提升其合金强度,但第二相与基体间界面的不连续性则会引起应力集中诱发裂纹萌生[10]。目前的研究工作主要集中于合金微观组织观察和力学性能试验的异步进行,只能对拉伸初始阶段和最终阶段进行静态观察,不能实时获得合金拉伸过程中组织演变的完整信息。原位拉伸技术则可以弥补传统观测方法的不足,实现载荷作用下的微观结构观察及力学性能测试的同步进行,为微观失效分析提供证据[11]。崔晓明等[12]采用扫描电子显微镜(SEM)原位观察Mg-8.07Al-0.53Zn-1.36Nd合金的裂纹演变行为,发现裂纹主要萌生于粗大的β-Mg17Al12物相,且其裂纹扩展方式包括沿晶扩展和穿晶扩展。综上所述,原位拉伸技术可实时观察合金的断裂过程,并与拉伸后的断口形貌相互验证,从而更真实地阐明合金的拉伸断裂机制。

为排除母体材料本身元素的影响,简化研究体系,本文作者选取纯镁作为细化对象。由于NbB2可作为镁合金的有效异质形核颗粒,且含Nb中间合金可在5~150 ℃/s的冷速范围内对镁合金进行一致细化[4],本文作者选用含有NbB2物相的Al- 2.8Nb-0.3B[6]中间合金作为晶粒细化剂。为实现拉伸断裂过程的实时观察,主要采用热机械疲劳原位观测系统,对比研究拉伸过程中纯镁和纯镁经中间合金细化后微观组织的演变,揭示晶粒尺寸和第二相对纯镁拉伸断裂行为的影响规律和机制。

1 实验

1.1 晶粒细化实验

细化对象为纯度达99.9%的工业纯镁。晶粒细化剂以纯度为99.9%的纯铝、纯度为99.8%的Nb粉以及纯度为98%的KBF4采用氟盐法进行制备,在850 ℃下往熔融Al液中添加Nb粉及KBF4熔盐,并加以搅拌(每15 min搅拌1次,持续2 h),之后撇去表面浮渣,倒入预热至250 ℃的铸铁模具中冷却,得到Al-2.8Nb-0.3B中间合金,其中含有1.41%的NbB2物相[6]。晶粒细化实验首先进行Al-2.8Nb-0.3B中间合金及工业纯镁的称量,细化剂的添加量按Nb占母体材料的质量分数计算,分别于纯镁中添加2.5×10-4、5.0×10-4、1×10-3、2×10-3的Nb含量对应0.89%、1.79%、3.57%、7.14%中间合金;然后,将纯镁及中间合金打磨烘干后放入石墨坩埚并置于氩气氛围下的感应熔炼炉中,以200 mA的电流将装有样品的坩埚加热至暗红色,并以220 mA的电流保温15 min;最后,熔体在保温结束后随炉冷却形成铸锭。为保证唯一的变量是添加细化剂与否,纯镁也以相同的实验参数进行重新熔炼。所有铸锭反复熔炼3次保证铸锭的均匀性。

1.2 试样制备与金相观察

将铸锭沿距离底部2 cm处横向截开,分别对下半部分的上表面与上半部分的纵截面进行金相组织观察,上半部分观察后用于原位拉伸试样的切割。金相试样以及原位观察试样依次经过800#、1500#及2500#砂纸的打磨处理,以及3 μm的SiO2悬浮液(抛光布为尼龙材质)和0.05 μm的Al2O3悬浮液(抛光布为天鹅绒材质)的抛光处理。金相浸蚀液为2%(体积分数)硝酸酒精溶液,浸蚀时间为3 s。

1.3 成分分析与物相鉴定

Al、Nb及B元素含量的检测采用Optima 7300DV型电感耦合等离子体发生光谱仪(ICP),在合金样品上的不同区域锯取粉末并混匀后,选取约1 g粉末进行分析。合金物相的确定采用X射线衍射仪(XRD)在Bruker D2 DISCOVER X射线衍射仪上进行,扫描范围为20°~90°,扫描步长为0.02°,扫描速度为4 (°)/min。

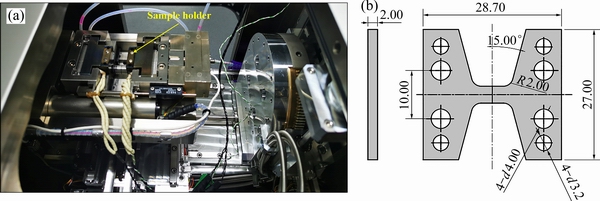

1.4 原位拉伸试验

采取热机械原位观察系统进行原位拉伸试验,该系统由Sigma 500蔡司场发射扫描电子显微镜(SEM)、INCA能量色散谱仪(EDS)以及GATAN原位动态拉伸试验台组成,其最大载荷为5kN。原位拉伸试验台和拉伸试样的尺寸如图1所示。原位拉伸前,采用5%(体积分数)硝酸酒精溶液对试样工作段进行10 s的浸蚀处理,以便SEM下凸显晶界和第二相。采用SEM的二次电子成像模式进行原位观察并使用EDS对样品进行成分分析,扫描电压为15 kV,放大倍数为20~1000倍。拉伸过程中密切关注试样表面的变化,当发生细微变化时,立即停止拉伸并保持应力,之后进行观察和拍照。拉伸速率为0.1 mm/min,温度为室温,纯镁试样和纯镁细化后的试样均重复3次原位拉伸试验,确保结果的可重复性。

2 结果与讨论

2.1 中间合金对纯镁组织的影响

图1 原位拉伸试验台和原位拉伸试样尺寸

Fig. 1 In-situ tensile test set(a) and size of in-situ tensile specimen(b) (Unit: mm)

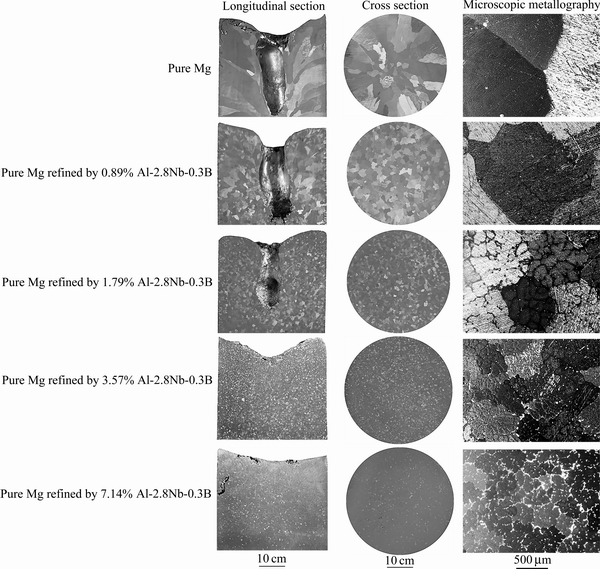

图2 经不同质量分数中间合金细化后铸态镁的宏观及微观金相组织形貌

Fig. 2 Macroscopic and microscopic metallographies of as-cast Mg refined by master alloy with various mass fractions

图2所示为纯镁添加不同质量分数中间合金后的宏观及微观金相组织形貌。左侧一列图为铸锭纵截面宏观金相形貌,中间一列图为铸锭横截面的宏观金相形貌,右侧一列为铸锭横截面的微观金相形貌。从纵截面的宏观金相形貌可见,随着中间合金添加量的增加,铸锭上部中间的缩孔尺寸逐渐减小,且晶粒尺寸得到有效细化;至7.14%的添加量时,缩孔几乎消失,同时平均晶粒尺寸细化至196 μm。这说明Al-2.8Nb-0.3B在减小纯镁晶粒尺寸的同时,还可有效改善其中的缩孔等铸造缺陷。

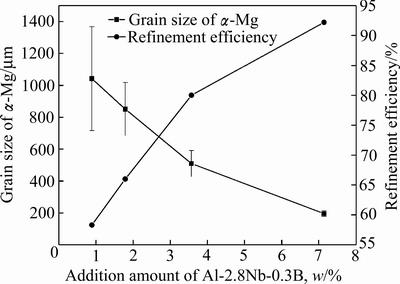

图3所示为纯镁经不同质量分数的中间合金细化后的晶粒尺寸及细化效率统计图。由图3可看出,随着中间合金质量分数的增加,合金的晶粒尺寸逐渐减小,且晶粒尺寸的标准差也逐渐减小。这说明中间合金的添加不仅使纯镁的晶粒尺寸得到有效细化,且晶粒之间的尺寸差异也显著减小。一方面,晶粒尺寸的细化可显著增强纯镁或镁合金的强度;另一方面,晶粒尺寸差异的减小可降低纯镁或镁合金受力时形变的不均匀性,从而提高韧性。此外,当中间合金添加量达7.14%时,晶粒细化效率达92.2%,继续添加提升效果不明显。因此,本文优先选择添加7.14%中间合金进行ICP检测、XRD分析及原位拉伸试验。

图3 纯镁经不同质量分数中间合金细化后的晶粒尺寸及细化效率

Fig. 3 Grain size and refinement efficiency of pure Mg refined by master alloy with various mass fractions

为确定纯镁中成功加入Al-2.8Nb-0.3B中间合金,对纯镁经7.14%中间合金细化后的合金进行ICP检测。结果表明,Al含量为7.46%,Nb含量为0.13%,B含量为0.02%,余量Mg为92.39%。Nb元素由于存在团聚及烧损等现象,导致其低于理论含量的0.2%[6, 13]。ICP检测结果说明,Al-2.8Nb-0.3B中间合金除了对纯镁的晶粒有细化作用外,还使纯镁得到合金化处理,即细化后的纯镁实际上为镁合金。

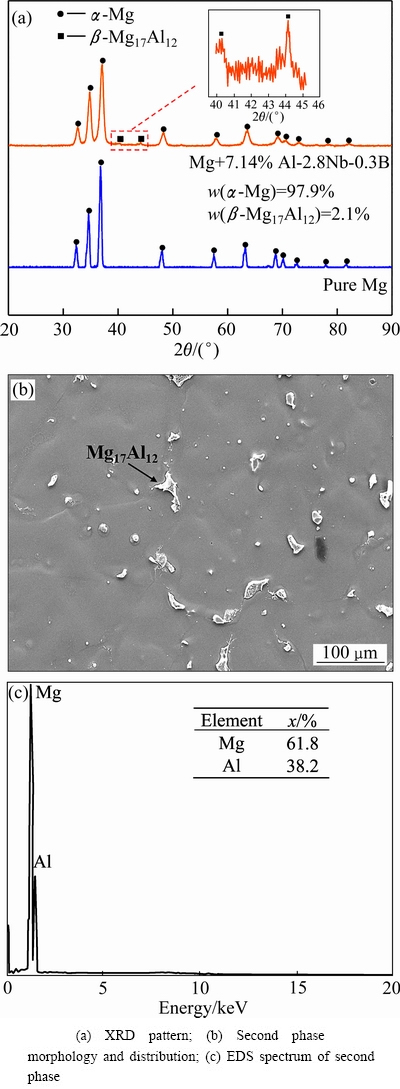

纯镁细化后不仅存在晶粒尺寸的变化,还可能存在第二相的增加(包括凝固前的形核质点,凝固过程中结晶形成,以及凝固后的析出)。因此,下文将针对纯镁添加Al-2.8Nb-0.3B细化后的物相组成和第二相形貌及成分进行研究。图4所示为纯镁及纯镁添加7.14%中间合金后的XRD谱和针对第二相形貌及成分的表征结果。从图4(a)的XRD谱可见,纯镁添加7.14%中间合金后其主要物相为α-Mg及β-Mg17Al12。采用Highscore软件精修,结果表明,其中含有97.9% α-Mg和2.1% β-Mg17Al12。Mg-Al二元相图[14]表明,亚共晶Mg-6.92Al合金冷却至614 ℃时,液相中开始析出α-Mg;随着温度继续下降至共晶点437 ℃,剩余液相中Al摩尔分数达31%,发生共晶反应生成第二相β-Mg17Al12。因此,最后Mg-6.92Al合金完全凝固后的物相为α-Mg和β-Mg17Al12,而β-Mg17Al12则主要分布于α-Mg基体的晶界处,如图4(b)所示。从图4(b)大致可以估算第二相的尺寸大多为几十微米。图4(c)为第二相的EDS分析结果,表明第二相中Mg与Al的摩尔分数比接近17:12。因此,结合XRD谱和EDS分析结果可以确认,纯镁添加7.14%中间合金形成的第二相的化学表达式为β-Mg17Al12。

图4 纯镁经7.14%中间合金细化后物相组成

Fig. 4 Phase compositions of pure Mg refined by 7.14% master alloy

2.2 Al-2.8Nb-0.3B中间合金对力学拉伸性能的影响

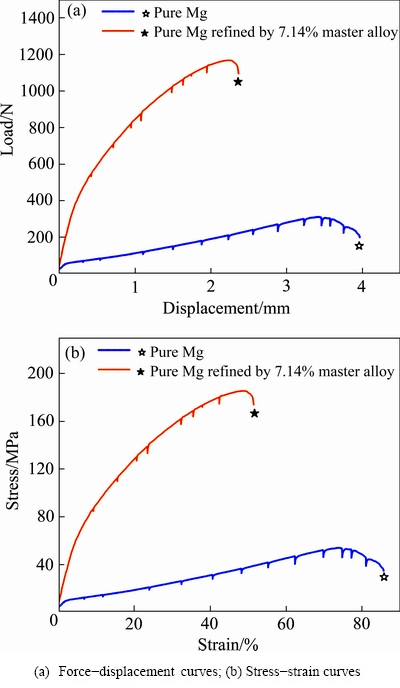

图5所示为纯镁和纯镁经7.14%中间合金细化后在原位拉伸试验中得到的力学拉伸曲线。纯镁在外加载荷达到310.8 N时,开始发生断裂,即最大拉伸载荷为310.8 N,对应的最大拉伸应力为53.8 MPa。纯镁细化后的镁合金在外加载荷达到1168.2 N时发生断裂,对应的最大拉伸应力为185.4 MPa。经计算,相较纯镁而言,经7.14%中间合金细化后的镁合金强度提升了约244.6%。

纯镁添加Al-2.8Nb-0.3B细化后,其强度获得显著提升。这是由于多晶材料受到外力作用发生塑性变形时需依靠晶粒间的相互协调配合,否则难以变形。而相邻晶粒间不同的晶粒取向导致两者主滑移系统取向因子不同,在外力作用下,某一晶粒首先发生滑移,相邻晶粒内的主滑移系统则难以同时开动,即晶界的存在使运动位错的晶体学特性受到破坏,进而起到晶界强化作用[15]。因此,晶粒细化后晶界数量增加,进而合金的强度获得提升。

2.3 Al-2.8Nb-0.3B中间合金对纯镁拉伸变形断裂机制的影响

图5 纯镁和纯镁经7.14%中间合金细化后的力学拉伸曲线

Fig. 5 Mechanical tensile curves of pure Mg and pure Mg refined by 7.14% master alloy

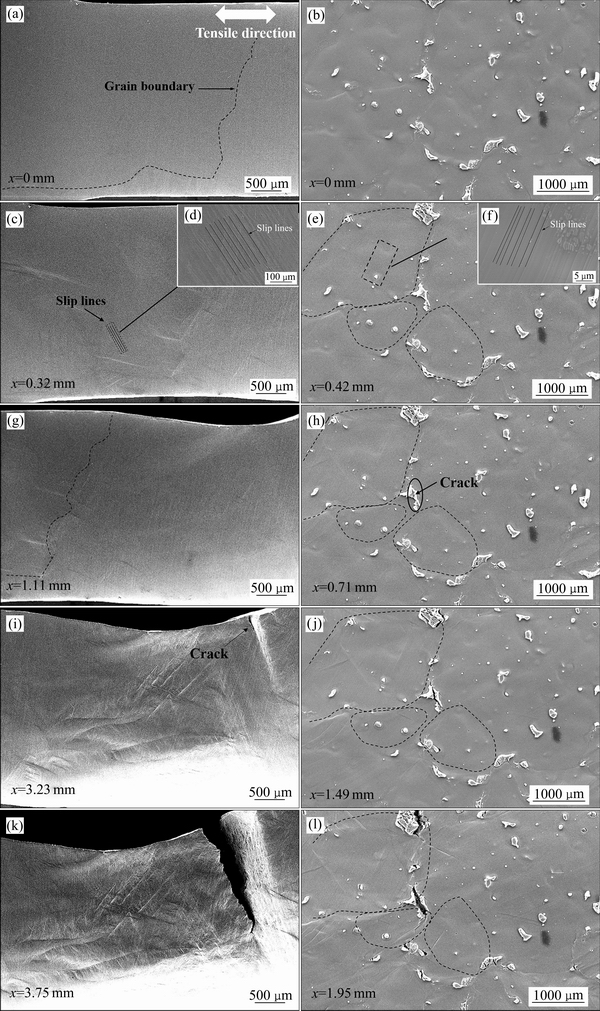

为进一步探究Al-2.8Nb-0.3B中间合金对纯镁力学拉伸性能的影响机制,对拉伸变形和断裂过程中表面的微观组织形貌演变进行了原位观察。图6所示为原位拉伸过程中不同拉伸位移时纯镁和纯镁经7.14%中间合金细化后合金的表面微观组织形貌,其中图6(a)所示为纯镁的原始微观形貌。当拉伸位移x=0.32 mm、外加载荷F=70.17 N、应力σ=12.14 MPa时,纯镁试样的表面开始产生滑移线,即位错开始启动并滑移至表面,如图6(c)及(d)所示。随着外加载荷的继续增加,表面滑移线继续增多,当x=1.11 mm、F=116.30 N、应力σ=20.12 MPa时,纯镁试样工作段开始颈缩,如图6(g)所示。当x=3.23 mm、F=298.2 N、σ=51.59 MPa时,裂纹在最深的滑移台阶处沿滑移线萌生并扩展,如图6(i)所示。当x=3.75 mm时,裂纹扩展长度达试样宽度的一半,如图6(k)所示。随拉伸位移的继续增加,样品发生最终断裂。

图 6 纯镁和纯镁经7.14%中间合金细化后合金在原位拉伸过程中表面微观组织形貌的演变

Fig. 6 Surface microstructures and morphologies evolutions of pure Mg((a), (c), (f), (g), (i), (k)) and pure Mg refined by 7.14% master alloy((b), (d), (e), (h), (j), (l)) during in-situ tensile test

纯镁经7.14%中间合金细化后,晶界数量增多,产生β-Mg17Al12物相,合金强度提升。图6(b)所示为纯镁添加7.14%中间合金后的初始微观组织形貌。当x=0.42 mm、F=546.53 N、σ=86.75 MPa时,合金试样表面开始产生滑移线,如图6(e)及(f)所示。随着外加载荷的增加,当x=0.71 mm、F=708.88 N、σ=112.52 MPa时,在β-Mg17Al12物相处萌生裂纹并扩展,如图6(h)所示。随着外加载荷的继续提升,裂纹逐渐扩展,如图6(j)及(l)所示。当x=2.24 mm、F=1168.34 N、σ=185.45 MPa时,试样发生断裂。

纯镁添加7.14%中间合金后拉伸变形断裂机制发生变化,这是由于添加Al-2.8Nb-0.3B中间合金后形成的β-Mg17Al12物相可以阻碍位错运动,有利于提高合金的强度,但会明显降低其韧性[16]。第二相引起的界面不连续性会引起应力集中从而诱发裂纹萌生,如图6(h)所示。由于β-Mg17Al12的弹性模量为70 GPa,远高于基体α-Mg的48 GPa[17-18],当材料受到外加载荷时,α-Mg基体会将受到的应力转移至β-Mg17Al12物相,导致β-Mg17Al12物相所承受的应力逐渐高于镁基体所承受的应力,因此,添加Al-2.8Nb-0.3B中间合金后形成的β-Mg17Al12物相成为裂纹萌生源。

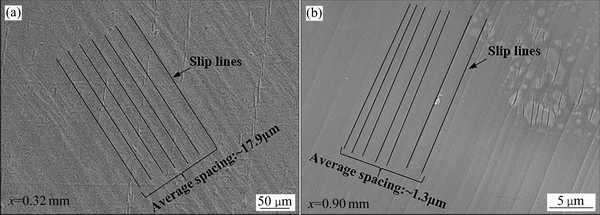

原位观察发现纯镁经7.14%中间合金细化前后拉伸过程中产生的滑移线之间的距离不同。图7所示为纯镁经7.14%中间合金细化前后试样表面在原位拉伸过程中形成的滑移线,从图7中可见,纯镁经细化后相邻滑移线之间的平均距离由17.9 μm减小至1.3 μm。滑移线由位错滑移至试样表面产生,滑移线间距减小即密度增大,单位体积内可滑移面数量增多,韧性随之增强;反之,纯镁晶粒细化之前滑移线之间的距离较大,则单位体积内可滑移面数量较少,韧性较差[19]。然而,对比纯镁经7.14%中间合金细化前后的力学拉伸曲线,纯镁在拉伸位移x=3.23 mm时裂纹开始萌生;而细化后的纯镁由于产生β-Mg17Al12物相,成为裂纹萌生源,在x=0.9 mm时便发生裂纹萌生。因此,β-Mg17Al12物相在提升合金强度的同时降低了其韧性。

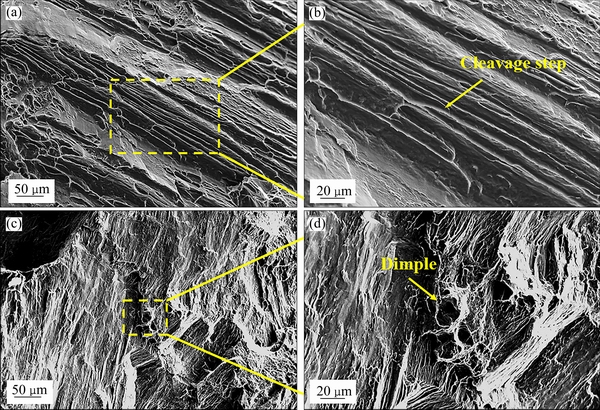

原位观察结果表明,纯镁经7.14%中间合金细化后,拉伸断裂过程发生明显变化。因此,对其原位拉伸后的合金断口进行研究,验证原位拉伸试验的准确性。图8所示为纯镁经7.14%中间合金细化后室温拉伸断口形貌。纯镁的拉伸断口表面高低相差较大,形成解理台阶,表现为典型的脆性断裂特征,如图8(a)和(b)所示。纯镁经7.14%中间合金细化后,试样的组织更加均匀,断口高低相差较小,长条状的解理台阶被打断,开始形成韧窝,性能得到改善,如图8(c)和(d)所示。断口形貌的观察结果与合金的原位拉伸测试结果一致,即纯镁经7.14%中间合金细化后,其综合力学性能得到有效提升。

图7 纯镁和纯镁经7.14%中间合金细化后镁合金表面在原位拉伸过程中形成的滑移线

Fig. 7 Slip lines formed on surface of pure Mg(a) and pure Mg refined by 7.14% master alloy(b) during in-situ tensile test

图8 纯镁和纯镁经7.14%中间合金细化后镁合金的拉伸断口形貌

Fig. 8 Tensile fracture morphologies of pure Mg((a), (b)) and pure Mg refined by 7.14% master alloy((c), (d))

3 结论

1) 纯镁采用Al-2.8Nb-0.3B细化后,晶粒尺寸得到有效细化,当添加量达7.14%时,由毫米级的柱状晶细化至晶粒尺寸约196 μm的等轴晶。最大拉伸应力由53.8 MPa提升至185.4 MPa。

2) 纯镁和经7.14%中间合金细化后的镁合金在拉伸过程中均首先于晶粒内部产生滑移线,但纯镁的裂纹萌生于最深的滑移台阶处,细化后的镁合金的裂纹则萌生于β-Mg17Al12物相,随拉伸位移的增加,裂纹逐渐扩展并发生最终断裂。

3) 纯镁经7.14%中间合金细化后,相邻滑移线的平均间距由纯镁的17.9 μm减小至1.3 μm,单位体积内可滑移面数量更多。但由于晶界处存在与基体界面不连续的β-Mg17Al12物相,导致其在拉伸过程中成为裂纹萌生源,反而导致其延展性降低。

REFERENCES

[1] 刘 亮, 汪志太, 杨 伟, 等. 稀土Y对铜模快冷Mg-6Al合金组织及力学性能的影响[J]. 中国有色金属学报, 2019, 29(12): 2709-2716.

LIU Liang, WANG Zhi-tai, YANG Wei, et al. Effects of Y on microstructure and mechanical property of rapidly cooled Mg-6Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(12): 2709-2716.

[2] HALL E O. The deformation and ageing of mild steel: III discussion of results[J]. Proceedings of the Physical Society Section B, 1951, 64(9): 747-753.

[3] 路 君, 曾小勤, 丁文江. 晶粒度与合金强度关系[J]. 轻金属, 2008(8): 59-64.

LU Jun, ZENG Xiao-qin, DING Wen-jiang. The Hall-Petch relationship[J]. Light Metals, 2008(8): 59-64.

[4] BOLZONI L, JOSHI U, ALAIN R, et al. Refinement of Mg alloys crystal structure via Nb-based heterogeneous substrates for improved performances[J]. Materials Science and Engineering A, 2018, 723: 70-78.

[5] 王顺成, 康跃华, 周 楠, 等. 粉末压制Al-5Ti-1B合金的显微组织与晶粒细化性能[J]. 中国有色金属学报, 2019, 29(8): 1583-1590.

WANG Shun-cheng, KANG Yue-hua, ZHOU Nan, et al. Microstructure and grain refining performance of Al-5Ti-1B alloy prepared by powder compaction[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(8): 1583-1590.

[6] XU J, LI Y, HU B, et al. Development of Al-Nb-B master alloy with high Nb/B ratio for grain refinement of hypoeutectic Al-Si cast alloys[J]. Journal of Materials Science, 2019, 54(23): 14561-14576.

[7] LIU X R, JIN F, ZHAN W, et al. Effects of Al-3Nb-3B master alloys on grain refinement of pure Mg[J]. Special Casting & Nonferrous Alloys, 2018, 38(9): 1020-1022.

[8] 张曼玉. Sc对纯镁力学性能和耐腐蚀性能的影响[D]. 上海: 上海交通大学, 2018.

ZHANG Man-yu. Effect of Sc on mechanical properties and corrosion resistance of pure magnesium[D]. Shanghai: Shanghai Jiao Tong University, 2018.

[9] 孟帅举, 余 晖, 张慧星, 等. Bi添加对挤压纯Mg组织和力学性能的影响[J]. 金属学报, 2016, 52(7): 811-820.

MENG Shuai-ju, YU Hui, ZHANG Hui-xing, et al. Microstructure and mechanical properties of extruded pure Mg with Bi addition[J]. Acta Metallurgica Sinica, 2016, 52(7): 811-820.

[10] 许金泉. 材料强度学[M]. 上海: 上海交通大学出版社, 2009.

XU Jin-quan. Theory on the strength of materials[M]. Shanghai: Shanghai Jiao Tong University Press, 2009.

[11] 马晋遥, 王 晋, 赵云松, 等. 一种第二代镍基单晶高温合金1150℃原位拉伸断裂机制研究[J]. 金属学报, 2019, 55(8): 987-996.

MA Jin-yao, WANG Jin, ZHAO Yun-song, et al. Investigation of in situ 1150℃ high temperature deformation behavior and fracture mechanism of a second generation single crystal superalloy[J]. Acta Metallurgica Sinica, 2019, 55(8): 987-996.

[12] 崔晓明, 白朴存, 刘 飞, 等. Mg-8.07Al-0.53Zn-1.36Nd镁合金微观组织及裂纹演变行为[J]. 稀有金属材料与工程, 2017, 46(3): 728-734.

CUI Xiao-ming, BAI Pu-cun, LIU Fei, et al. Microstructure and crack evolution behavior of Mg-8.07Al-0.53Zn-1.36Nd magnesium alloy[J]. Rare Metal Materials and Engineering, 2017, 46(3): 728-734.

[13] XU J, LI R, LI Q. Effect of agglomeration on nucleation potency of inoculant particles in the Al-Nb-B master alloy: Modeling and experiments[J]. Metallurgical and Materials Transactions A, 2021, 52(3): 1077-1094.

[14] 刘楚明, 朱秀荣, 周海涛. 镁合金相图集[M]. 长沙: 中南大学出版社, 2006.

LIU Chu-ming, ZHU Xiu-rong, ZHOU Hai-tao. Magnesium alloy phase atlas[M]. Changsha: Central South University Press, 2006.

[15] 甄 良, 邵文柱, 杨德庄. 晶体材料强度与断裂微观理论[M]. 北京: 科学出版社, 2017.

ZHEN Liang, SHAO Wen-zhu, YANG De-zhuang. Microscopic theory of strength and fracture of crystal materials[M]. Beijing: Science Press, 2017.

[16] GUO F, ZHANG D, YANG X, et al. Strain-induced dynamic precipitation of Mg17Al12 phases in Mg-8Al alloys sheets rolled at 748 K[J]. Materials Science and Engineering A, 2015, 636: 516-521.

[17] 韩钟剑. 镁合金微裂纹扩展行为的原位观察[D]. 太原: 中北大学, 2019.

HAN Zhong-jian. In-situ observation of microcrack propagation behavior of magnesium alloy[D]. Taiyuan: North University of China, 2019.

[18] WANG F, SUN S J, YU B, et al. First principles investigation of binary intermetallics in Mg-Al-Ca-Sn alloy: Stability, electronic structures, elastic properties and thermodynamic properties[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(1): 203-212.

[19] 刘智恩. 材料科学基础[M]. 西安: 西北工业大学出版社, 2013.

LIU Zhi-en. Fundamentals of materials science[M]. Xi’an: Northwestern Polytechnical University Press, 2013.

In-situ tensile deformation mechanism and fracture mechanism of pure magnesium refined by Al-Nb-B

WU Chang1, ZHAO Tian-liang2, 3, XU Jin1, LUO Qun2, 3, LI Qian1, 2, 3

(1. Materials Genome Institute, Shanghai University, Shanghai 200444, China;

2. School of Materials Science and Engineering, Shanghai University, Shanghai 200444, China;

3. State Key Laboratory of Advanced Special Steel, Shanghai University, Shanghai 200444, China)

Abstract: Using pure magnesium as the refinement object, the effects of Al-2.8Nb-0.3B master alloy as a grain refiner on the microstructure, tensile deformation and fracture behavior of as-cast pure magnesium were studied. The results show that, when the addition of Al-2.8Nb-0.3B master alloy increases from 0 to 7.14%, the grains are refined from millimeter-lever columnar crystals to equiaxed crystals with an average diameter about 196 μm, and the maximum tensile stresses increase from 53.8 MPa to 185.4 MPa, and the average spaces of adjacent sliding lines reduce from 17.9 μm to 1.3 μm. The tensile fracture behaviors are evidently different before and after the refinement with Al-2.8Nb-0.3B master alloy of 7.14%. Before refinement, the slip lines first appear inside grains, followed by the nucleation and propagation of a crack along the deepest slip step, and then, the crack rapidly leads to fracture. After refinement, the slip lines also appear inside grains first, but then, a crack nucleates and propagates at the second phase β-Mg17Al12, which is mostly located at the grain boundaries. The pure Mg is refined by 7.14% master alloy remarkably, the β-Mg17Al12 second phase with size of roughly tens of microns forms at grain boundry of refined alloy, and the ductility of refined ingot decrease.

Key words: pure Mg; Al-Nb-B grain refiner; microstructure; in-situ tensile; fracture mechanism

Foundation item: Projects(51871138, 51671118) supported by the Natural Science Foundation of China; Project (19010500400) supported by the Shanghai Science and Technology Commission, China

Received date: 2020-11-03; Accepted date: 2021-06-10

Corresponding author: LI Qian; Tel: +86-21-66135659; E-mail: shuliqian@shu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51871138,51671118);上海市科学技术委员会资助项目(19010500400)

收稿日期:2020-11-03;修订日期:2021-06-10

通信作者:李 谦,教授,博士;电话:021-66135659;Email:shuliqian@shu.edu.cn

[1] 刘 亮, 汪志太, 杨 伟, 等. 稀土Y对铜模快冷Mg-6Al合金组织及力学性能的影响[J]. 中国有色金属学报, 2019, 29(12): 2709-2716.

[3] 路 君, 曾小勤, 丁文江. 晶粒度与合金强度关系[J]. 轻金属, 2008(8): 59-64.

LU Jun, ZENG Xiao-qin, DING Wen-jiang. The Hall-Petch relationship[J]. Light Metals, 2008(8): 59-64.

[5] 王顺成, 康跃华, 周 楠, 等. 粉末压制Al-5Ti-1B合金的显微组织与晶粒细化性能[J]. 中国有色金属学报, 2019, 29(8): 1583-1590.

[8] 张曼玉. Sc对纯镁力学性能和耐腐蚀性能的影响[D]. 上海: 上海交通大学, 2018.

[9] 孟帅举, 余 晖, 张慧星, 等. Bi添加对挤压纯Mg组织和力学性能的影响[J]. 金属学报, 2016, 52(7): 811-820.

[10] 许金泉. 材料强度学[M]. 上海: 上海交通大学出版社, 2009.

[11] 马晋遥, 王 晋, 赵云松, 等. 一种第二代镍基单晶高温合金1150℃原位拉伸断裂机制研究[J]. 金属学报, 2019, 55(8): 987-996.

[12] 崔晓明, 白朴存, 刘 飞, 等. Mg-8.07Al-0.53Zn-1.36Nd镁合金微观组织及裂纹演变行为[J]. 稀有金属材料与工程, 2017, 46(3): 728-734.

[14] 刘楚明, 朱秀荣, 周海涛. 镁合金相图集[M]. 长沙: 中南大学出版社, 2006.

[15] 甄 良, 邵文柱, 杨德庄. 晶体材料强度与断裂微观理论[M]. 北京: 科学出版社, 2017.

[17] 韩钟剑. 镁合金微裂纹扩展行为的原位观察[D]. 太原: 中北大学, 2019.