文章编号:1004-0609(2011)12-2995-07

热处理制度对2056铝合金微观组织和

抗应力腐蚀性能的影响

葛婧萱,郑子樵,罗先甫

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

采用光学显微分析、扫描电镜及透射电镜观察、慢应变速率拉伸测试等研究2056铝合金在T6、T851及T351热处理状态下的微观组织和抗应力腐蚀性能。结果表明:2056合金在T6态下,晶内析出相主要为粗大的S′相和少量粗大的含锰相,抗拉强度为445.13 MPa,晶界析出相粗大且呈非连续分布,无沉淀析出带(PFZ)为0.1~0.2 μm,应力腐蚀敏感性最大;T851态下,晶内析出相主要为细小弥散的S′相,合金具有最高的抗拉强度,达到502.01 MPa,晶界析出相呈离散状分布,PFZ较窄,约为0.02 μm,抗应力腐蚀性能优于T6态的;T351时效状态下,晶内观察到大量的位错和位错塞积以及少量GPB区,抗拉强度为469.73 MPa,介于T6和T851之间,晶界无粗大平衡相析出,无明显PFZ,抗应力腐蚀性能最好。

关键词:

中图分类号:TG146.2+1;TG113.23+1 文献标志码:A

Effect of heat treatment on microstructure and resistance to stress corrosion cracking of aluminum alloy 2056

GE Jing-xuan, ZHENG Zi-qiao, LUO Xian-fu

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The microstructure and stress corrosion cracking (SCC) sensitivity of aluminum alloy 2056 were investigated using OM, SEM and TEM observations and slow strain rate tension testing (SSRT) in T6, T851 and T351 conditions. The results show that, in T6 aging condition, the coarsening S′ phase and small amount of coarsening Mn-containing phase are mainly observed in matrix, the ultimate strength of 2056 alloy is 445.13 MPa. The grain boundary precipitates are coarsely and sparsely distributed, and the precipitate free zone (PFZ) is 0.1-0.2 μm. In T6 condition, the stress corrosion cracking sensitivity of 2056 alloy is the largest. In T851 condition, the precipitates are high density of S′ phase in matrix, the ultimate strength of 2056 alloy is 502.01 MPa. The grain boundary precipitates are smaller obviously and discretely distributed, and the PFZ is about 0.02 μm, the corrosion resistance is higher than that in T6 condition. In T351 aging condition, the dislocation pile-up and small amount of GPB zones are observed in matrix, and there are no precipitates and PFZ in grain boundaries. In T351 condition, the ultimate strength of the 2056 alloy is between those of T6 and T851, reaching 469.73 MPa, and the alloy possesses the best resistance to SCC.

Key words: 2056 aluminum alloy; heat treatment; microstructure; stress corrosion cracking susceptibility

Al-Cu-Mg系铝合金具有强度高、韧性好、加工性能良好等特点,广泛应用于航空航天和交通运输等领域[1-2]。对于飞机结构用材料,除了要求强度和韧性之外,还要求有良好的耐腐蚀性[3-4]。从目前的研究成果来看,Al-Cu-Mg系铝合金由于耐腐蚀性能相对较差,直接影响铝合金结构件的性能,缩短其使用寿命[5]。另外,由于应力腐蚀裂纹的萌生和扩展都具有很大的不确定性和隐蔽性,往往造成严重的事故和灾难[6-7]。因此,铝合金的应力腐蚀敏感性一直是国内外研究的重点[8]。GUILLAUMIN和MANKOWSK[9]研究了2024铝合金T351态下在含Cl-介质中的局部腐蚀行为,沿晶界析出的平衡S相(Al2CuMg)是各种局部腐蚀发生的主要原因。陶斌武等[10]研究了LY6 铝合金的局部腐蚀行为,在含Cl-的典型环境中,时效合金中S相(Al2CuMg)、θ相(CuAl2)及少量的MnAl6等第二相的存在使去除包铝层的LY6铝合金对晶间腐蚀、剥蚀和应力腐蚀断裂都具有敏感性。

2056铝合金是2003年由Alcan公司开发注册的一种耐热、耐损伤可热处理强化的新型铝合金,由于其良好的综合性能,拟用于空客正在研发的新型民用客机A350机身结构件中[11]。关于2056铝合金,目前仅有某些工艺条件下基本性能的报道[12],有关其微观组织与应力腐蚀性能关系未见公开报道。本文作者研究热处理制度对2056合金微观组织及应力腐蚀性能的影响,以期对该合金微观组织和性能有更全面的认识,从而便于该合金在我国的推广应用。

1 实验

实验合金采用高纯铝、锌、镁锭和铝-铜、铝-锰中间合金按2056合金成分配制,电阻炉熔炼,并用溶剂覆盖、六氯乙烷除气精炼,水冷铜模浇铸。合金成分分析结果见表1。铸锭在盐浴炉中经(420 ℃, 8 h)+(490 ℃, 16 h)均匀化处理后铣面,热轧至5 mm左右,中间退火,之后冷轧成2 mm厚的板材。板材经过499 ℃、40 min固溶处理,水淬后,一部分试样在175 ℃时效23 h(T6),另一部分试样则预变形5%后在155 ℃时效70 h(T851),还有一部分试样在预变形5%后自然时效30 d(T351)。

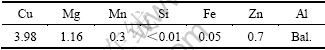

表1 2056合金的化学成分

Table 1 Chemical composition of alloy 2056 (mass fraction, %)

合金经上述热处理后, 沿轧制方向加工成标距为30 mm的拉伸试样,拉伸试验在CSS-44100 万能电子拉伸机上进行,拉伸速率为2 mm/min。根据GB/T 15970.7—2000,采用慢应变速率拉伸实验评价其应力腐蚀开裂敏感性,实验在WDMl-1型10 kN微机控制慢应变速率拉伸应力腐蚀试验机上进行,试样工作段标距为20 mm、宽为5 mm,垂直于轧制方向取样,应变速率为2×10-6 s-1,实验分别在空气和3.5% NaCl+0.5% H2O2(质量分数)溶液中进行,试验温度为(35±2) ℃。

透射电镜观察在Tecnai G220透射电子显微镜上进行,并在Quanta 200环境扫描电镜上观察断口形貌、在Leica DMILM光学显微镜下观察断口侧面腐蚀形貌。

2 实验结果

2.1 常规拉伸性能

表2所列为实验合金在T6、T851和T351热处理状态下的常规拉伸性能。从表2中可以看出,实验合金在3种热处理状态下的σb和σ0.2的由大到小变化趋势为T851、T351、T6,伸长率由大到小的变化趋势为T351、T6、T851,表明预变形可以提高合金的抗拉强度和屈服强度,自然时效可以改善合金的塑性。

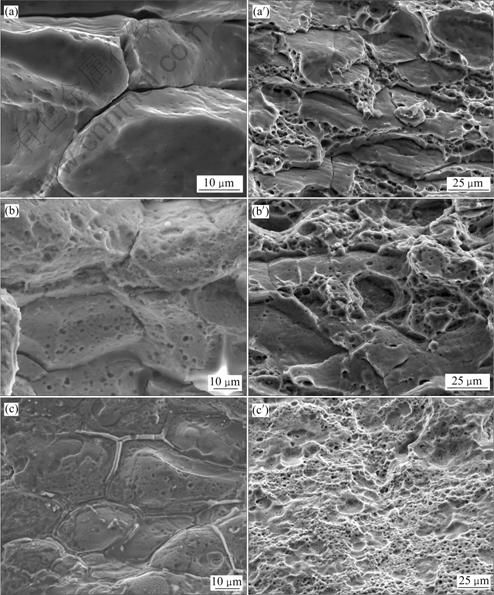

表2 2056合金的常规拉伸性能

Table 2 Tensile properties of 2056 alloy

2.2 慢应变速率拉伸性能

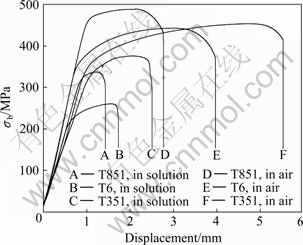

图1所示为T6、T851、T351热处理状态下2056铝合金在空气和3.5%NaCl+0.5%H2O2溶液中的慢应变速率拉伸(Slow strain rate tension testing, SSRT)曲线。一般来说,合金拉伸应变越大(塑性平台越宽),抗应力腐蚀性越好[13]。从图1可以看出,3种热处理状态下,2056铝合金在腐蚀溶液中的拉伸强度和拉伸应变都明显小于空气中的,其中强度和塑性损失最大的是T6态,T851态的次之,T351态的最小。

图1 2056铝合金在空气和3.5%NaCl+0.5%H2O2溶液中的SSRT曲线

Fig.1 SSRT curves of 2056 alloy in air and 3.5%NaCl+ 0.5%H2O2

表3所列为空气和腐蚀介质中实验合金在T6、T851和T351热处理状态下的慢应变速率拉伸结果。根据GB/T 15970.7—2000,采用强度损失(Strength loss)来表征合金的应力腐蚀敏感性(L)。其式为

![]()

式中:σa为合金在空气中抗拉强度;σm为合金在腐蚀溶液中的抗拉强度。

从表3可以看出,3种热处理状态下合金在腐蚀溶液中的抗拉强度都显著降低,抗拉强度由大到小的顺序为T351、T851、T6,其中T6时效态下强度损失最多,高达40.51%;T351态下损失最少,为17%。3种热处理状态下实验合金在腐蚀溶液中强度损失由大到小的顺序为T6、T851、T351,说明经T351热处理的2056合金具有更好抗应力腐蚀性能。

表3 慢应变速率拉伸结果

Table 3 Slow strain tensile results of 2056 alloy

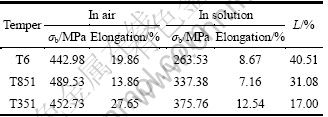

2.3 慢应变速率拉伸下的断口形貌

图2所示为T6、T851及T351态实验铝合金在3.5%NaCl+0.5%H2O2溶液中的慢应变拉伸断口扫描电镜照片。T6态时,其主要形貌如图2(a)所示,断口呈岩石状沿晶断裂,沿晶界裂纹粗大,晶粒上存在大量较浅的腐蚀坑;瞬断区韧窝较少,并且存在大量的白色撕裂棱,这些韧窝和撕裂棱在断口上呈网状相连(见图2(a′))。T851态时,主要形貌如图2(b)所示,断口呈沿晶断裂特征;相比T6态,T851态时晶粒的腐蚀坑更多且较深,沿晶裂纹较小。瞬断区由网状相连的韧窝和撕裂棱组成(见图2(b′)),但T851态韧窝比T6态的稍少。T351态时,主要形貌如图2(c)所示,晶粒上存在较浅的腐蚀坑;瞬断区呈韧窝型穿晶断裂,韧窝多而密,有明显白色撕裂棱且韧窝很浅(见图2(c′))。

图2 T6、T851和T351状态下2056铝合金在3.5%NaCl+0.5%H2O2溶液中拉伸断口的SEM像

Fig.2 SEM images showing SSRT fracture surfaces of 2056 alloy in 3.5%NaCl+0.5%H2O2 solution at different tempers: (a), (a′) T6; (b), (b′) T851; (c), (c′) T351

图3所示为3种热处理状态下2056铝合金在3.5%NaCl+0.5%H2O2溶液中慢应变速率拉伸时断口侧面的金相照片。断口侧面形貌是由应力和腐蚀共同作用的结果。T6及T851态下,裂纹一般呈树枝状,沿晶界向纵深发展。T6态下断口侧面晶间裂纹已扩展至合金内部,晶粒间的结合已被严重破坏(见图3(a));T851态下断口侧面晶间裂纹也已深入内部。T351态下断口侧面主要呈浅的腐蚀坑,腐蚀特征不太明显(见图3(c))。

图3 T6、T851和T351状态下2056铝合金在3.5%NaCl+ 0.5%H2O2溶液中的断口侧面OM像

Fig.3 OM micrographs showing SSRT fracture lateral surfaces of 2056 alloy in 3.5%NaCl+ 0.5%H2O2 solution at different tempers: (a) T6; (b) T851; (c) T351

2.4 透射电镜组织分析

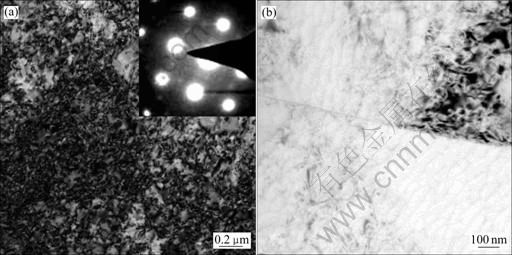

图4所示为T6、T851态下2056铝合金晶内、晶界析出相的TEM像。从图4(a)和(b)可以看出,在T6态下,晶内弥散分布着大量粗大的杆状S′相,还可以看到少量粗大含锰相,从衍射花样上也可以明显看到S′形成的衍射斑;可以观察到沿晶界析出的非连续的粗大第二相粒子,主要为S平衡相[9],无沉淀析出带(PFZ)很宽,为0.1~0.2 μm。从图4(c)和(d)可以看出,T851状态下,晶内析出细小弥散的S′相,从衍射花样上可以明显的看到S′相形成的衍射斑;观察到沿晶界析出的呈离散状分布的细小S相粒子,PFZ很窄,约为0.02 μm。

图5所示为T351态下2056铝合金晶内、晶界析出相的TEM像。由图5(a)可看出,T351自然时效状态下,晶内观察到大量的位错和位错塞积,从衍射花样上可以看到由GPB区产生的微弱芒线。由图5(b)可以看出,晶界干净平直,没有明显的PFZ。

3 讨论

3.1 热处理状态对微观组织和力学性能的影响

实验铝合金铜镁比约为3.5,位于中铜镁比区。对于中铜镁比Al-Cu-Mg系铝合金,在较高温度下时效析出相的主要序列为固溶体→GPB区→α+S′→ α+S[14-15]。由图4可以看出,T6和T851态下,实验合金晶内的主要析出相为S′,但是T851的S′相更为细小,分布更加弥散。另外,T6态下晶内除了S′相外,还有少量粗大的含锰相。由图5可以观察到,T351态下晶内有大量的位错和位错塞积,不能清楚地观察到GPB区。T851态下实验合金具有最高的强度,这是由于预变形增加了晶内的位错密度,人工时效下促进S′相的形核析出。T351态下,预变形使实验合金位错密度增加,位错的交互作用容易形成位错塞积和不能滑移的固定位错,所以,在一定程度上提高了实验合金的强度。由于T351态GPB区的强化作用不如细密分布的S′相,所以,T351态合金强度低于T851态的。实验铝合金在3种热处理状态下抗拉强度由大到小的顺序为T851、T351、T6;伸长率由大到小的顺序为T351、T6、T851,说明经过T351热处理的实验合金其综合性能最佳。

图4 T6和T851状态下2056铝合金晶内和晶界析出相的TEM像

Fig.4 TEM images of precipitates in matrix((a), (b)) and grain boundaries((c), (d)) for 2056 alloy at different tempers: (a), (c) T6; (b), (d) T851

图5 T351状态下2056铝合金的TEM像

Fig.5 TEM images of 2056 alloy in T351: (a) Matrix; (b) Grain boundary

3.2 热处理状态对应力腐蚀性能的影响

应力腐蚀是拉伸应力和腐蚀环境共同作用的结果。铝合金应力腐蚀开裂是阳极溶解、氢脆和机械损伤等共同作用的结果,断裂机理主要以阳极溶解和氢脆理论为主,前者一般解释2000系铝合金的SCC,对7000系铝合金多用氢脆理论[16]。有研究指出,Al-Cu-Mg系合金本质上不产生SCC,仅显示沿晶间腐蚀的特性,但在应力作用下加速了沿晶间腐蚀速度,应力的作用使腐蚀形式从网状晶间腐蚀转变为明显的尖锐破裂[16]。由图2断口SEM像和图3断口侧面OM像可以看出,实验铝合金在含Cl-水溶液中的应力腐蚀开裂是从裂纹尖端开始沿晶界扩展的,T6态下沿晶裂纹粗大,晶界破坏严重,晶粒上腐蚀坑较少;T851态下沿晶裂纹较T6态的窄,但也已深入到基体内部,晶粒上腐蚀坑多而深;而经T351处理的实验合金,主要形成一些较浅、与拉应力垂直的腐蚀坑,只有极少量浅的沿晶腐蚀裂纹,晶界破坏度很轻。T6和T851态下实验合金应力腐蚀呈晶间破裂型腐蚀特征,而T351态下晶间腐蚀程度很轻,主要呈现腐蚀坑型腐蚀。

由图4可以看出,T6和T851态下由于平衡相S相沿晶界发生不均匀沉淀析出,晶界出现含Cu较低的无沉淀带,该区电位较低,其中S相电位相对更负,在腐蚀介质和一定拉应力作用下S相优先发生阳极溶解,然后贫Cu区无沉淀析出带也可能逐步发生阳极溶解。由于阳极区面积小,电流密度高,受到强烈腐蚀,故成为应力腐蚀断裂扩展的主要通道。随着腐蚀溶解的深入,第二相偏析的晶界优先形成阳极溶解通道,由于PFZ中的溶质浓度低,强度低,在应力作用下首先溶解,因此,T6和T851态下实验合金发生了强烈的应力腐蚀开裂。T851态下沿晶界析出相比T6态少且离散,PFZ明显比T6态的窄,因此,经T851处理实验合金的应力腐蚀开裂敏感性比T6态的小。由图5可以观察到,T351态下晶界干净平直,未能观察到明显的PFZ,不能形成阳极溶解腐蚀通道。因此,经过T351处理的实验合金抗应力腐蚀性最强。

4 结论

1) 2056铝合金在T6、T851态下的主要析出相均为S′相。但T6态下析出相粗大,沿晶界析出呈非连续分布的粗大S平衡相,PFZ很宽,为0.1~0.2 μm;T851态下,S′相晶粒细小弥散,沿晶界析出相较少且呈离散状分布,PFZ的宽度约为0.02 μm,明显较窄。T351态下,晶内观察到大量的位错和位错塞积以及少量GPB区,晶界干净平直。

2) 2056铝合金在3种热处理状态下的抗拉强度由高到低的顺序为T851、T351、T6,其中T851态时的抗拉强度最高,达到502.01 MPa,T6和T351态时的抗拉强度分别为445.13 MPa、469.73 MPa;伸长率由大到小顺序为T351、T6、T851,T351态时的伸长率最大,达到23.36%,说明经过T351热处理的实验合金的综合性能最好。

3) 2056铝合金在3种热处理状态下抗应力腐蚀性能的由强到弱的顺序为T351、T851、T6。T351状态下具有最低的应力腐蚀开裂敏感性。

REFERNCES

[1] 钟 掘, 何振波. 航空航天用铝合金的研究及发展方向[C]// 中国材料研究学会. 中国新材料产业发展报告. 北京: 化学工业出版社, 2006: 2-13.

ZHONG Jue, HE Zhen-bo. Research and development of the aluminium for aerospace[C]//Chinese Materials Research Society. The New Material of Industry Development Report. Beijing: Chemical Industry Press, 2006: 2-13.

[2] 张新明, 何振波, 王正安. 航空航天用铝合金产业发展状况[C]//中国材料研究学会. 中国新材料产业发展报告. 北京: 化学工业出版社, 2006: 116-136.

ZHANG Xin-min, HE Zhen-bo, WANG Zheng-an. Recently-developed aluminium solutions for aerospace applications[C]//Chinese Materials Research Society. The New Material of Industry Development Report. Beijing: Chemical Industry Press, 2006: 116-136.

[3] FLECK P, CALLERO D , MADSEN M , TRINH T, FOYOS J, LEE E W. Retrogression and reaging of 7075 T6 aluminum alloy[J]. Mater Sci Forum, 2000, 331/337: 649-654.

[4] ROBINSON J S, CUDD R L. Electrical conductivity variations in X2096, 8090, 7010 and an experimental aluminium lithium alloy[J]. Mater Sci Forum, 2000: 331/337: 971-976.

[5] 刘继华, 朱国伟, 李 荻, 郭宝兰, 刘培英. 电极极化对铝合金应力腐蚀断裂敏感性的影响[J]. 材料保护, 2005, 38(3): 25-27.

LIU Ji-hua, ZHU Guo-wei, LI Di, GUO Bao-lan, LIU Pei-ying. Effect of electrode polarization on stress corrosion cracking of 7075 aluminum alloys[J]. Materials Protection, 2005, 38(3): 25-27.

[6] DAV? B, CONDE A, de DAMBORENEA J. Stress corrosion cracking of B13, a new high strength aluminum lithium alloy[J]. Corrosion Science, 2006, 48(12): 4113-4126.

[7] CHANG C H, LEE S L, LIN J C, YAN M S, JENG R R. Effect of Ag content and heat treatment on the stress corrosion cracking of Al-4.6Cu-0.3Mg alloy[J]. Materials Chemistry and Physics, 2005, 91(2): 454-462.

[8] 李 海, 王芝秀, 郑子樵. 时效状态对7000系超高强铝合金微观组织和慢应变速率拉伸性能的影响[J]. 稀有金属材料与工程, 2007, 36(9): 1634-1638.

LI Hai, WANG Zhi-xiu, ZHENG Zi-qiao. Effects of aging treatment on the microstructures and slow strain tensile properties of 7000 series ultra-high strength aluminum alloy[J]. Rare Metal Materials and Engineering, 2007, 36(9): 1634-1638.

[9] GUILLAUMIN V, MANKOWSK G. Localized corrosion of 2024 T351 aluminium alloy in chloride media[J]. Corrosion Science, 1999, 41(3): 421-438.

[10] 陶斌武, 李松梅, 刘建华. LY6铝合金的局部腐蚀行为研究[J]. 材料保护, 2004, 37(11): 15-16, 47.

TAO Bin-wu, LI Song-hai, LIU Jian-hua. Local corrosion behaviors of LY6 aluminum alloy in Cl- environment[J]. Materials Protection, 2004, 37(11): 15-16, 47.

[11] WARNER T. Recently-developed aluminium solutions for aerospace applications[J]. Materials Science Forum, 2006, 519/521: 1271-1278.

[12] SAE-AMS4298. Aluminum alloy, alclad sheet 3.8Cu-1.0Mg- 0.3Mn-0.6Zn (Alclad 2056-T3) solution heat treated and cold worked[S].

[13] OU B L, YANG J G, WEI M Y. Effect of homogenization and aging treatment on mechanical properties and stress-corrosion cracking of 7050 alloys[J]. Metallurgical and Materials Transactions A, 2007, 38(8): 1760-1773.

[14] HUTCHINSON C R, RINGER S P. Precipitation processes in Al-Cu-Mg alloys microalloyed with Si[J]. Physical Metallurgy and Materials Science, 2000, 31(11): 2721-2733.

[15] WANG S C, STARINK M J. The assessment of GBP2/S structure in Al-Cu-Mg alloys[J]. Materials Science and Engineering A, 2004, 38(6): 156-163.

[16] 赵英涛. 铝合金应力腐蚀开裂假定机理的文献综述[J]. 材料工程, 1993, 37(9): 1-6.

ZHAO Ying-tao. A literature review on stress corrosion cracking virtual mechanism of aluminum alloy[J]. The Journal of Materials Engineering, 1993, 37(9): 1-6.

(编辑 李艳红)

基金项目:国家重点基础研究发展规划资助项目(2005CB623705)

收稿日期:2010-12-14;修订日期:2011-03-15

通信作者:郑子樵,教授;电话:0731-88830270;E-mail: s-maloy@csu.edu.cn

摘 要:采用光学显微分析、扫描电镜及透射电镜观察、慢应变速率拉伸测试等研究2056铝合金在T6、T851及T351热处理状态下的微观组织和抗应力腐蚀性能。结果表明:2056合金在T6态下,晶内析出相主要为粗大的S′相和少量粗大的含锰相,抗拉强度为445.13 MPa,晶界析出相粗大且呈非连续分布,无沉淀析出带(PFZ)为0.1~0.2 μm,应力腐蚀敏感性最大;T851态下,晶内析出相主要为细小弥散的S′相,合金具有最高的抗拉强度,达到502.01 MPa,晶界析出相呈离散状分布,PFZ较窄,约为0.02 μm,抗应力腐蚀性能优于T6态的;T351时效状态下,晶内观察到大量的位错和位错塞积以及少量GPB区,抗拉强度为469.73 MPa,介于T6和T851之间,晶界无粗大平衡相析出,无明显PFZ,抗应力腐蚀性能最好。