文章编号:1004-0609(2007)02-0290-06

泡沫铝层合梁的弯曲性能

查海波,凤 仪,朱琪琪,张学斌,王 娟

(合肥工业大学 材料科学与工程学院,合肥230009)

摘 要:

以泡沫铝为夹芯,长条薄铝板为面板制备泡沫铝层合梁,对泡沫铝层合梁的三点弯曲变形进行了研究。结果表明:泡沫铝层合梁的三点弯曲变形过程与泡沫铝的相似,层合梁的载荷曲线远远高于泡沫铝和面板的载荷曲线之和,显示出良好的层合效果;泡沫铝层合梁和泡沫铝承受载荷能力随着孔隙率的增大而逐渐减小;且同一孔隙率下泡沫铝层合梁的极限载荷点出现得比泡沫铝极限载荷点迟,极限载荷值约为后者的4~5倍;较厚面板和良好的孔结构可以提高泡沫铝层合梁载荷曲线,载荷分别增加70%和80%左右。泡沫铝层合梁在保持泡沫铝轻质同时,大大提高了其载荷极限,在工程应用中有着良好的应用前景。

关键词:

中图分类号:TG 115;TG 146 文献标识码:A

Bending capability of foam aluminum sandwich beams

ZHA Hai-bo, FENG Yi, ZHU Qi-qi, ZHANG Xue-bin, WANG Juan

(Department of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

Abstract: The bending property of the sandwich beams fabricated using the thin aluminum panel as its shell and Al-Mg alloy foam as its core was studied. The results indicate that the load-deflection curve of the sandwich beams under three-point bending is similar to that of foam aluminum. The load-deflection curve of sandwich beams is markedly higher than the sum of foam aluminum(alone) and its shell(alone) and show a favorable effect. The loading capacity of sandwich beams and foam aluminum decrease with increasing porosity of foam. The peak loading of sandwich beams appears at larger deflection comparing with that of aluminum foam. The thick panel and core structure can influence the load-deflection curve of sandwich beams, and the load increases about 70% and 80%, respectively. The peak loading of sandwich beams is higher than that of aluminum foams, and it can be widely used in engineering area.

Key words: foam aluminum; sandwich beams; three-point bending; porosity; peak loading

很多年来,自然界中大量存在的疏松多孔材料以其优异的力学性能和多种应用功能引起科技工作者的广泛兴趣和不懈的探索研究[1-6]。泡沫金属成为近20年来迅速发展的新型结构功能材料,在欧、美、日等发达的国家,受汽车轻质化、交通安全性和舒适性等技术要求的驱使,近10年来更是花费大量的人力物力进行研究[7-10]。国际上不少研究机构把泡沫金属作为 2 1世纪新材料研究的一个专门的热点,且孔洞材料力学在国际力学界已成为具有明确定义的力学研究领域。

作为一种新型的工程结构材料,泡沫铝材料具有较低的相对密度(为铝合金的40%左右),较大的可调节孔径(0.3~5.5mm),较高的孔隙率(55%~95%)。正是由于轻质疏松的孔洞结构,泡沫铝具有良好的吸声、流通、热物理、电磁屏蔽及缓冲等特殊性能。从已有的研究成果和文献分析,目前的研究主要集中在泡沫铝的静态和动态力学性能,应变率对各力学性能指标及其吸能效率的影响和微观机理探讨[10]。为了充分发挥泡沫铝的特性,将其组合成各种层合结构,与其他材料的层合结构相比,泡沫铝的层合结构具有耐热性、各同向性和成本低等特点,因此在汽车、航空航天和军事等领域有着广泛的应用前景[11-14]。本文作者采用熔体发炮法制备闭孔泡沫铝,用环氧树脂进行粘接构成泡沫铝层合梁结构,对其三点弯曲性能进行了初步研究。

1 实验

1.1 熔体发炮法制备泡沫铝

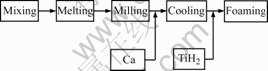

采用熔体发泡法制备泡沫铝样品,制备工艺流程如图1所示。

图1 泡沫铝制备工艺流程图

Fig.1 Schematic diagram of preparation process of foam aluminum

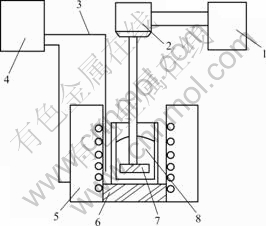

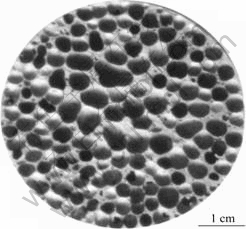

实验装置如图2所示。将纯Al和纯Mg按质量比为9?1比例配料,先将纯Al在坩埚电阻炉中熔化后加入10%(质量分数)的纯Mg,由调速电机驱动的搅拌器搅拌均匀后升温至750 ℃,加入2%~4%(质量分数) 的增粘剂Ca颗粒,按照一定的转速高速搅拌使Ca颗粒在基体熔融金属中分散均匀。保温一段时间后炉冷至合金的两相温度范围内,加入2%(质量分数)左右75 μm的TiH2发泡剂,快速搅拌后保温一段时间,当熔体体积膨胀至所需的孔隙率时,将熔体金属按照一定的冷却速度冷却下来,使TiH2分解产生的H2泡均匀分布并滞留在基体中,从而获得一定结构和形状的泡沫铝。用此方法制备的泡沫铝试样孔结构分布均匀,孔隙率为55%~95%、孔径为1~4 mm(如图3所示)。

图2 实验装置示意图

Fig.2 Schematic diagrma of test equipment: 1 Governor; 2 Motor; 3 Thermocouple; 4 Temperature control apparatus; 5 Electric resistance furnace; 6 Crucible; 7 Impellers; 8 Molting Al

图3 泡沫铝样品的结构

Fig.3 Microstructure of foam aluminum

1.2 泡沫铝层合板的制备

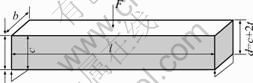

将制备的不同孔隙率泡沫铝试样用线切割加工成长方体试样,用作制备泡沫铝层合梁的夹芯材料,用厚度均匀的铝制长条状板材作为面板材料,泡沫铝层合梁尺寸的示意图如图4所示。图中F表示施加载荷,l、b和c分别为泡沫铝样品的长度、宽度、厚度,t为面板厚度。本实验所用泡沫铝样品的l、b和c分别为60、10和10 mm,面板厚度为0.5和1.0 mm两种。将样品和长条铝板用环氧树脂作为粘接剂将两者进行粘接,在一定压力下保压一段时间后,待环氧树脂固化且与层合板完全结合后即成为泡沫铝层合板。泡沫铝、长条铝板材料和泡沫铝层合板的性能在岛津力学试验机上测试,加载速率为5 mm/min。

图4 泡沫铝层合板尺寸示意图

Fig.4 Schematic diagram of foam aluminum sandwich beams

2 结果及分析

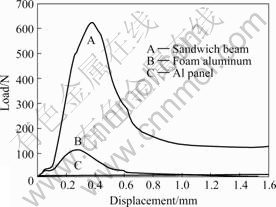

图5所示为孔隙率为79%的泡沫铝层合梁(面板厚度为1 mm)、泡沫铝以及厚度为1 mm铝板的三点弯曲压力—位移曲线。由图5中可看出:层合梁和泡沫铝在产生相同挠度变形时,层合梁承受的载荷明显高于泡沫铝承受的载荷,并且泡沫铝层合梁的载荷曲线远远高于泡沫铝和面板的载荷曲线之和,显示出良好的层合效果。

图5 三点弯曲下的压力与位移的关系

Fig.5 Relationship between load and displacement of sample under three-point bending

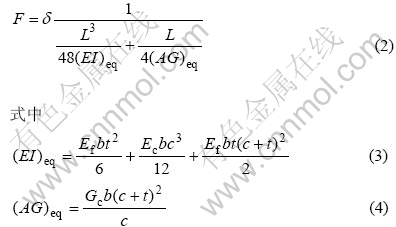

载荷F与挠度δ的关系为[15]:

![]()

可以推出

式(1)~(4)中(EI)eq表示等效弯曲刚度;(AG)eq表示等效剪切刚度;面板的弹性模量Ef、夹芯的弹性模量的Ec和夹芯的剪切模量Gc分别为69 GPa、375 MPa和150 MPa。 、

、 和

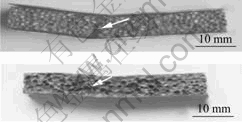

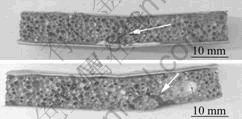

和 分别表示层合梁的宽度、夹芯层的厚度和层合板的厚度。式(3)中,Efbt2/6和Ecbc3/12分别表示壳面和泡沫铝芯部对弯曲刚度的贡献,Efbt(c+t)2/2表示壳面和泡沫铝芯部在层合时的叠加效应。根据上述公式计算的泡沫铝梁的极限载荷(678 N)与从图5所得的极限载荷(637 N)比较接近。对于泡沫铝梁来说,壳面、夹芯和连接部分对刚度均有一定的贡献,而泡沫铝只有夹芯对刚度产生作用。根据上述公式分析,尺寸相近的层合梁和泡沫铝产生相同的挠度变形时,层合梁的抗弯性能比泡沫铝更好,层合梁承受的载荷远高于泡沫铝承受的载荷。图5中的曲线情况与上述公式中的分析情况相对应,层合梁的抗弯性能明显优于单纯的泡沫铝梁。整个层合梁结构是由刚度较大的面板和刚度较小的泡沫铝芯部材料组合而成的,两者的刚度相差很大.其中面板主要承受外来的弯矩作用,而核心主要承受竖向剪力。层合梁的破坏主要就是整个结构的受弯破坏,破坏方向与施加外力的方向基本平行(如图6(a)中的箭头所示),而泡沫铝的破坏主要受剪力破坏,破坏方向与施加外力的方向基本垂直(如图6(b)中的箭头所示)。面板的加入使得芯部不再单独承受载荷,而是使层合板夹层中的泡沫铝芯与面板共同发生变形,直到面板变形到一定程度时使得夹芯发生受弯破坏,夹芯在面板的支撑下发生的变形比单一泡沫铝梁的变形具有更好的抗弯性能,这也是层合梁载荷大幅度提高的一个原因。

分别表示层合梁的宽度、夹芯层的厚度和层合板的厚度。式(3)中,Efbt2/6和Ecbc3/12分别表示壳面和泡沫铝芯部对弯曲刚度的贡献,Efbt(c+t)2/2表示壳面和泡沫铝芯部在层合时的叠加效应。根据上述公式计算的泡沫铝梁的极限载荷(678 N)与从图5所得的极限载荷(637 N)比较接近。对于泡沫铝梁来说,壳面、夹芯和连接部分对刚度均有一定的贡献,而泡沫铝只有夹芯对刚度产生作用。根据上述公式分析,尺寸相近的层合梁和泡沫铝产生相同的挠度变形时,层合梁的抗弯性能比泡沫铝更好,层合梁承受的载荷远高于泡沫铝承受的载荷。图5中的曲线情况与上述公式中的分析情况相对应,层合梁的抗弯性能明显优于单纯的泡沫铝梁。整个层合梁结构是由刚度较大的面板和刚度较小的泡沫铝芯部材料组合而成的,两者的刚度相差很大.其中面板主要承受外来的弯矩作用,而核心主要承受竖向剪力。层合梁的破坏主要就是整个结构的受弯破坏,破坏方向与施加外力的方向基本平行(如图6(a)中的箭头所示),而泡沫铝的破坏主要受剪力破坏,破坏方向与施加外力的方向基本垂直(如图6(b)中的箭头所示)。面板的加入使得芯部不再单独承受载荷,而是使层合板夹层中的泡沫铝芯与面板共同发生变形,直到面板变形到一定程度时使得夹芯发生受弯破坏,夹芯在面板的支撑下发生的变形比单一泡沫铝梁的变形具有更好的抗弯性能,这也是层合梁载荷大幅度提高的一个原因。

图6 三点弯曲下样品的断口形貌

Fig.6 Micrographs of fracture under three-point bending: (a) Sandwich beams(t=1.0mm); (b) Foam aluminum

图7所示为不同孔隙率(孔隙率ρ分别为75.72%,79.66%和83.59%)下的三点弯曲压力与位移曲线。图7(a)所示为面板厚度为1 mm的泡沫铝层合梁压力与位移曲线。图7(b)所示为泡沫铝压力与位移曲线。从图中可看出:1) 泡沫铝层合梁和泡沫铝的压力与位移曲线相似:随着挠度的增加,层合梁承受的载荷不断上升,当面板和泡沫铝芯共同发生变形达到一定阶段时,泡沫铝层合梁发生破坏,载荷达到极限载荷,随后泡沫铝层合梁进入失稳段,层合梁载荷能力持续下降;2) 对比不同孔隙率的压力与位移曲线,可以看出,无论是泡沫铝层合梁还是泡沫铝,其压力与位移曲线都是随着孔隙率的增大,样品的受载荷能力在逐渐减小;较大孔隙率层合梁的气泡含量较多,局部具有较大的孔洞和较薄的孔壁,这使得较大孔隙率的层合梁在载荷下孔洞壁容易发生弯曲变形,产生断裂,导致极限载荷减小;较小孔隙率的层合梁气泡含量较少,内部孔洞较小、孔壁较厚,这将使得较小孔隙率的层合梁在载荷下孔洞梁具有更好的抗弯性,不易产生断裂,极限载荷比孔隙率大的层合梁有所提高;3) 比较图7(a)和(b)中同一个孔隙率下泡沫铝层合梁和泡沫铝的压力—位移曲线发现,同一孔隙率下的泡沫铝层合梁的极限载荷点比泡沫铝的极限载荷点要晚一点出现,也就是说层合结构可以明显改善泡沫铝的抗弯刚度,使其可以在较高的载荷下发生更大的变形而不至于层合梁结构发生破坏。这可能是由于在泡沫铝层合梁中,面板的加入使得层合梁在受力过程中有了一个传递的过程,先由面板承受载荷,再传递给泡沫铝夹芯,当达到一定的载荷时, 面板和泡沫铝夹芯共同发生变形,共同承受载荷;且面板自身也可以承担一部分载荷;在面板和泡沫铝夹芯的共同作用下使得泡沫铝层合梁推迟了极限载荷的出现,同时提高了泡沫铝层合梁极限载荷。

图7 不同孔隙率样品的压力与位移的关系

Fig.7 Relationship between load and displacement of sample with different porosities: (a) Sandwich beams with foam aluminum(t=1.0 mm); (b) Foam aluminum

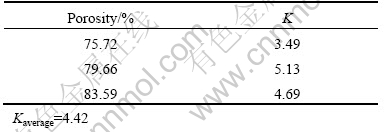

三明治结构的目的是使两种刚度差别较大的材料协同变形和协同抗弯,以提高其承受载荷的能力。根据图7中的两条曲线,对比同一孔隙率下的泡沫铝层合梁的极限载荷与泡沫铝的极限载荷的比值K(Fbeams/Ffoam),结果如表1所列。从表1可以看出,在孔隙率分别为75.72%、79.66%和83.59%时,K的值分别为3.49、5.13和4.69。这显示了在一定的面板强度条件下,具有一最佳泡沫铝孔隙率,在此条件下,面板和泡沫铝的层合作用得以充分发挥,获得最大的强化效果,因此在设计层合梁时必须综合考虑面板强度和泡沫铝孔隙率(强度)的关系,这仍需进一步的研究。

表1 不同孔隙率的层合梁和泡沫铝的极限载荷比值

Table 1 Peak loading ratio of sandwich beams and foam aluminum with different porosity

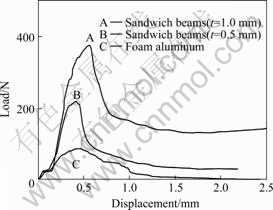

图8所示为孔隙率均为84%的两种面板厚度的层合梁(面板厚度分别为1.0 mm, 0.5 mm)和没有添加面板的泡沫铝梁的压力—位移曲线。从3条曲线中可以看出: 两种面板厚度的泡沫铝层合梁曲线都远高于单一的泡沫铝梁,体现了良好的层合效果;厚度为1.0 mm的泡沫铝层合梁的压力—位移曲线比0.5 mm泡沫铝层合梁的压力—位移曲线也有很大一部分提高,其中厚度为1.0 mm的泡沫铝层合梁的K值大约为4.26,厚度为0.5 mm的泡沫铝层合梁的K值大约为2.49,厚度为1.0 mm的泡沫铝层合梁极限载荷值比厚度为0.5 mm的泡沫铝层合梁的极限载荷值提高了约70%左右。表明在一定的面板厚度范围内,面板在泡沫铝层合结构中起了很大的抗弯作用,有效地提高了泡沫铝层合梁的载荷极限。

图8 不同面板厚度的压力—位移曲线

Fig.8 Load—displacement curves of different panel thicknesses

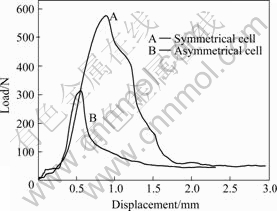

图9所示为孔结构对压力—位移曲线的影响。图9显示的为孔隙率80%、面板厚度(t)0.5 mm的泡沫铝层合梁三点弯曲压力—位移曲线。图9中曲线A层合板中的孔洞均匀,曲线B层合板中泡沫铝孔洞尺寸大小差别较大。图10(a)和(b)中的泡沫铝层合梁样品示意图分别对应图9中A、B两条曲线,面板厚度均为0.5 mm(裂纹扩展处如黑色箭头所示)。分别对比图9中的两条曲线:对于面板厚度相同的层合梁,由孔洞分布均匀的夹芯材料组成的层合梁A的压力—位移曲线明显高于层合梁B的压力—位移曲线,其极限载荷大增加80%~100%。这是由于孔径分布均匀的泡沫铝在变形时,孔间的连接性更好,孔壁间的结合更为紧密,梁承担的承载力分布更为均匀,使得在较低载荷下夹芯内部产生破坏的可能性降低,从而提高其刚度和抗变形能力。在图10(a)中,破坏处在梁的中心位置,使得层合梁既有芯部的核心破坏又有面板的凹陷弯曲,得到了良好的层合效果的曲线,具有很高的极限载荷。而孔径尺寸差别较大的泡沫铝层合板中存在较大的空洞和较薄的孔壁,容易产生应力集中、成为裂纹扩展源头,使达到较高载荷极限的可能性降低,影响了层合梁的刚度和抗变形能力(见图10(b)),裂纹靠近较大的气泡和较薄的孔壁处(图10中箭头所示);在达到一定的载荷时裂纹容易在此薄弱处产生裂纹源,裂纹通过不断扩展致使泡沫铝芯部破坏,此时样品并没有完全发挥层合梁中面板的作用,极限载荷低于图9中A的曲线。

图9 孔结构对压力—位移曲线的影响

Fig.9 Influence of cell structure of sandwich beams on load—displacement curves

图10 泡沫铝层合梁断口形貌

Fig.10 Micrographs of fracture of sandwich beams(t=0.5mm)

3 结论

1) 泡沫铝层合梁在受载荷时的弯曲变形过程中,与泡沫铝的压力—位移曲线相似:随着位移的增加,层合梁承受的载荷不断上升,当面板和泡沫铝芯共同发生变形达到一定阶段时,泡沫铝层合梁中夹芯发生破坏,载荷达到极限载荷,随后泡沫铝层合梁进入失稳段,层合梁承受载荷能力持续下降。

2) 无论是泡沫铝层合梁还是泡沫铝,其压力—位移曲线都是随孔隙率的增大,样品的受载荷能力也在逐渐减小;且同一孔隙率下的泡沫铝层合梁的极限载荷点比泡沫铝的极限载荷点要有所推迟,泡沫铝层合梁的极限载荷值比泡沫铝的极限载荷高出4~5倍。

3) 泡沫铝层合梁的载荷曲线远远高于泡沫铝和面板的载荷曲线之和,显示出良好的层合效果;面板的厚度和孔结构对泡沫铝层合梁都有一定程度的影响。泡沫铝层合梁在保持泡沫铝轻质同时,大大提高了其载荷极限与抗弯强度。

REFERENCES

[1] Gibson L J, Ashby M F. Cellular Solids: Structure and Properties[M]. Oxford: Pergamon Press, 1997: 145-148.

[2] Prakash O, Sang H, Embury J D. Structure and properties of Al-Sic foam[J]. Mater Sci Eng A, 1995, A99(3): 195-203.

[3] FENG Yi, ZHU Zhen-gang. The microstructure and electrical conductivity of aluminum alloy foams[J]. Mater Chem Phy, 2003, 39(8): 815-820.

[4] 吴 铿, 潜 伟, 储少军, 林怡娴. 制备泡沫铝时增粘过程的基础研究[J]. 中国有色金属学报, 1998, 9(8): 80-85.

WU Keng, QIAN Wei, CHU Shao-jun, LIN Yi-xian. Research of the process of increasing viscosity for producing foam Al[J]. The Chinese Journal of Nonferrous Metals, 1998, 9(8): 80-85.

[5] 息志臣, 陈浩然. 复合材料层合梁理论[J]. 复合材料学报, 1994, 11(2): 1-6.

XI Zhi-cheng, CHEN Hao-ran. The theory for composite laminated beams[J]. Acta Material Composite Sinica, 1994, 11(2): 1-6.

[6] 凤 仪, 郑海务, 朱震刚, 陶 宁. 闭孔泡沫铝的电磁屏蔽性能[J]. 中国有色金属学报, 2004, 14(1): 33-36.

FENG Yi, ZHENG Hai-wu, ZHU Zhen-gang, TAO Ning. Electromagnetic shielding effectiveness of closed-cell aluminum alloy foams[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(1): 33-36.

[7] 王松林, 凤 仪, 徐 屹. SiCp增强泡沫铝基复合材料的制备工艺研究[J]. 金属功能材料, 2005, 12(6): 22-26.

WANG Song-lin, FENG Yi, XU Yi. Fabricating process of SiC particle reinforced aluminum foam matrix composite[J]. Metallic Functional Materials, 2005, 12(6): 22-26.

[8] 尚金堂, 何德平. 泡沫铝层合梁的三点弯曲变形[J]. 材料研究学报, 2003, 17(1): 31-38.

SHANG Jin-tang, HE De-ping. Deformation of sandwich beams with Al foam cores in three-point bending[J]. Chinese Journal of Materials Research, 2003, 17(1): 31-38.

[9] 曾苏民. 我国铝加工业发展趋势[J]. 中国有色金属学报, 2004, 5(14): 179-181.

ZENG Su-min. Development of aluminum working industry in china[J]. The Chinese Journal of Nonferrous Metals, 2004, 5(14): 179-181.

[10] Bratus A S, Posvyanskii V P. The optimum shape of a bending beams[J]. J AppL Maths Mechs, 2000, 64(6): 993-1004.

[11] Andrews E, Sanders W, Gibson L J. Compressive and tensile behavior of aluminum foams[J]. Mater Sci Eng A, 1999, A270(2): 113-124.

[12] 张 林, 何德坪. 球形孔泡沫铝合金三明治梁的三点弯曲变形[J]. 材料研究学报, 2005, 19(4): 361-368.

ZHANG Lin, HE De-ping. Deformation of sandwich beams with spherical pore Al alloy foam core in three-point bending[J]. Chinese Journal of Materials Research, 2005, 19(4): 361-368.

[13] FENG Yi, ZHU Zhen-gang, ZU Fang-qiou, HU Shi-sheng, PAN Yi. Strain rate effects on the compressive property and the energy-absorbing capacity of aluminum alloy foams[J]. Materials Characterization, 2001, 47: 417-422.

[14] 张立勇, 薛国宪, 程和法, 许 玲. 通孔泡沫铝合金的动态压缩力学性能研究[J]. 有色金属, 2004, 56(4): 21-24.

ZHANG Li-yong, XUE Guo-xian, CHENG He-fa, XU Ling. Dynamic compressive mechanical behavior of porous Aluminum alloy[J]. Nonferrous Metals, 2004, 56(4): 21-24.

[15] 左孝青,周 芸. 多孔泡沫金属[M]. 北京:化学工业出版社, 2005: 310-314.

ZUO Xiao-qing, ZHOU Yun. Cellular Metals[M]. Beijing: Chemical Industry Press, 2005: 310-314.

基金项目:Project(200412) supported by Nippon Sheet Glass Foundation for Materials Science and Engineering

收稿日期:2006-08-15;修订日期:2006-11-12

通讯作者:凤 仪,教授,博士;电话:0551-3423150;传真:0551-2901362;E-mail: fy123@mail.hf.ah.cn

摘 要:以泡沫铝为夹芯,长条薄铝板为面板制备泡沫铝层合梁,对泡沫铝层合梁的三点弯曲变形进行了研究。结果表明:泡沫铝层合梁的三点弯曲变形过程与泡沫铝的相似,层合梁的载荷曲线远远高于泡沫铝和面板的载荷曲线之和,显示出良好的层合效果;泡沫铝层合梁和泡沫铝承受载荷能力随着孔隙率的增大而逐渐减小;且同一孔隙率下泡沫铝层合梁的极限载荷点出现得比泡沫铝极限载荷点迟,极限载荷值约为后者的4~5倍;较厚面板和良好的孔结构可以提高泡沫铝层合梁载荷曲线,载荷分别增加70%和80%左右。泡沫铝层合梁在保持泡沫铝轻质同时,大大提高了其载荷极限,在工程应用中有着良好的应用前景。