中等粒度纳米金刚石用于磁头抛光的工艺

龚艳玲,肖 刚,吴任和,申儒林

(中南大学 机电工程学院, 湖南 长沙,410083)

摘要: 采用浮动块研磨抛光机,研究中等粒度纳米金刚石抛光液用于硬盘磁头抛光时其颗粒大小及其悬浮液的分散稳定性与磁头表面质量的关系,以及抛光各工序、运行参数与表面质量的关系。磁头表面质量采用原子力显微镜观测分析。通过对抛光过程运行参数的正交实验,对中等粒度纳米金刚石用于磁头抛光的工艺过程进行优化。实验结果表明:磁头表面粗糙度随着金刚石粒径的减小而减小,但二者并不呈线性关系;抛光液的分散稳定性比抛光液颗粒粒径更能影响表面划痕的深度;精研磨能有效去除表面划痕;而抛光能有效降低表面粗糙度,但其对划痕的消除不如精磨有效;各参数对表面粗糙度和划痕的影响程度不同,但是优化后参数取值相同。

关键词: 纳米金刚石; 悬浮液; 磁头; 抛光

中图分类号:TG580.692 文献标识码:A 文章编号: 1672-7207(2005)04-0610-05

Technique research on magnetic head polished by slurries with medium-sized nanodiamond particles

GONG Yan-ling, XIAO Gang, WU Ren-he, SHEN Ru-lin

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: With the float-pieces polisher, the effect of the stability of polishing slurries and the nanodiamond particle size on the surface quality of magnetic head was studied. The relationship between polishing procedure and the surface quality was analyzed. The surface quality of magnetic head was observed and analyzed with atomic force microscope (AFM). With the orthogonal experiment method, the polishing parameters were optimized. The results show that the smaller the nanodiamond size, the smaller the average surface roughness value Ra. The depth of nick is affected more obviously by the stability of the slurry than by the particle size in the slurry. The deep nick can be erased by fine lapping effectively, while Ra can be reduced effectively by fine polishing. The effect of polishing parameters on Ra is different from that on the nick, but they have the same optimized values.

Key words: nanodiamond; slurry; magnetic head; polishing

随着微电子技术的发展,硬盘的容量越来越大,且发展非常迅速,目前,其存储容量正逐步向1000G发展[1]。硬盘尺寸越来越小,可以广泛用于手机、数码相机和MP3等。为满足更高需求,磁头的工作方式由接触起停方式向载入载出方式转变,同时磁头在硬盘表面的飞行高度也不断降低[2]。为避免划伤磁盘表面,硬盘磁头的表面粗糙度必须足够小,下一代磁头表面的粗糙度要求小于0.2 nm[3,4]。目前,磁头采用亚微米级金刚石抛光液抛光,但已不能满足下一代磁头加工的要求。纳米金刚石不仅具有金刚石自身优异的机械物理特性,而且具有表面效应等纳米特征。纳米级金刚石颗粒比表面积一般为200~400 m2/g ,最大可达450 m2/g[4-6]。所以,小颗粒纳米金刚石容易形成硬团聚,且很难分散开[4,7,8]。用爆轰法获得的纳米金刚石颗粒其粒度为1~50 nm,其中90%的颗粒粒径为1~16 nm(用小角X射线散射法测量)[9],具有独特的球形或类球形颗粒。纳米级金刚石具有这些特性使其在增强、抛光和润滑等技术领域得到广泛应用[6,10,11]。中等粒度的纳米金刚石颗粒大部分是单晶纳米金刚石的硬团聚体,团聚时大部分仍以球形或类球形结合,但存在其他形状,如菱形等。

纳米金刚石用于磁头抛光,主要存在2个问题:一是小颗粒纳米金刚石尤其是20 nm以下的金刚石悬浮液难以制备;二是对粒径太小的颗粒,去除其表面材料的效率较低。粒径为50~100 nm的金刚石悬浮液相对容易制备,极有可能解决下一代磁头表面的加工问题。在此,作者通过研究抛光工艺,探讨中等粒度的纳米金刚石的颗粒粒径及其悬浮液的分散稳定性与表面质量的关系,抛光各工序与表面质量的关系,以及抛光过程中各参数对表面质量的影响。

1 实 验

1.1 实验设备及材料

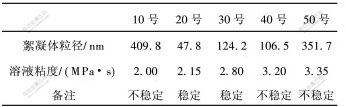

采用浮动块抛光机,该实验机有2个工作台,分别用于粗研磨、精研磨和抛光工艺。粗研磨时采用铅磨盘,2个锡磨盘分别用于精研磨和抛光。锡因其硬度和强度适宜,以及再结晶温度较低,适合于精密抛光[12-14]。抛光盘由1台电机驱动,速度连续可调。抛光时间由定时器控制,在压缩空气的作用下,将瓶中的抛光液喷入工作面,气体的压力为0.07~0.08 MPa,喷液持续时间的长短和间隔时间可以调整。实验用磁头的基体材料为CaTiO3,5种纳米金刚石抛光液用于实验,分别标记为10号、20号、30号、40号、50号。采用ZETASIZER-3000HS电位粒度测试仪测试抛光液粒径和分布及其分散稳定性,其基本特征指标如表1所示。工作时,装有磁头的固定架装置于圆环中,抛光盘旋转工作时,由于摩擦力和保持架的定位作用,圆环作自转运动,磁头则相对于抛光盘作相对运动,形成特定的研磨轨迹。采用原子力显微镜对抛光后的磁头表面进行观察和分析[15]。

表 1 各型号纳米金刚石基本特征指标

Table 1 Basic characteristic indexes of various nanodiamonds

1.2 实验设计

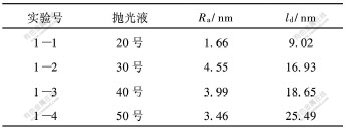

粒度为50~100 nm的金刚石相对于更细的纳米金刚石来说,较易制备成悬浮状的抛光液,但若放置时间太久,也会产生软团聚。实验1重点考察抛光液分散稳定性(软团聚)及粒度对抛光表面质量的影响。其中,10号悬浮液用于粗磨,20号悬浮液用于精磨,20号、30号、40号、50号悬浮液分别用于1号、2号、3号、4号抛光实验。

抛光前要对表面进行处理,如粗研磨、精研磨、打砂纸等,以获得最佳的表面质量。实验2考察粗研磨、精研磨、精抛光3个环节对表面质量的影响。4个实验的条件分别为:采用10号抛光液粗磨;粗磨后用20号抛光液精磨;粗磨后不精磨,直接用20号抛光液抛光;粗磨、精磨后再用20号抛光液抛光。

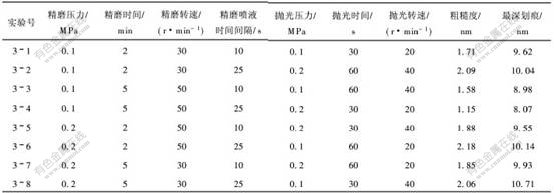

实验3考察采用粒度为50~100 nm金刚石悬浮液作为抛光液进行抛光时各运行参数的优化。 根据实际经验, 重点考察精磨时的压力、 时间、 转速、 喷液间隔以及抛光时的压力、 时间、 转速的影响。 考虑到影响因素较多, 采用正交实验法设计实验, 每个因素选择2个水平, 采用L8(27)正交表, 如表2所示。

实验中未注明的运行参数如下:粗磨压力为0.1 MPa,转速为40 r/min,时间为10 min,喷液间隔每25 s喷1 s;精磨压力为0.1 MPa,转速为30 r/min,时间为2 min,喷液间隔每25 s喷1 s;抛光压力为0.1 MPa,转速为20 r/min,时间为30 s,喷液间隔每25 s喷1 s。

表 2 L8(27)抛光参数正交实验表

Table 2 L8(27) orthogonal experiment array for polishing parameters

2 实验结果与分析

2.1 抛光液对表面质量的影响

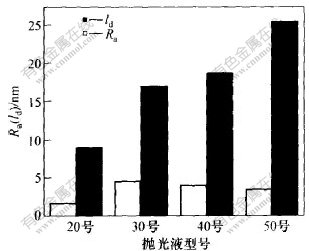

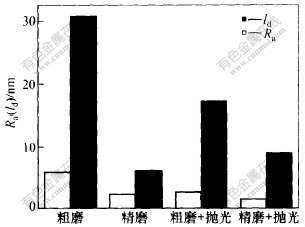

各试样的表面粗糙度Ra和表面最深划痕深度ld分别见表3及图1。

表 3 抛光液对表面质量的影响

Table 3 Effect of slurry on surface quality

由图1可知:20号抛光液中金刚石颗粒的体积平均值最小,其粗糙度Ra也最小,然后依次为50号、40号、30号抛光液。表现出纳米金刚石悬浮液颗粒越小,其抛光表面越光滑,但并不呈简单的线性关系;而其表面划痕深度ld由小到大依次为20号、30号、40号、50号抛光液,与金刚石颗粒粒径没有一一对应关系。其原因可能是表面划痕与悬浮液的稳定性有关。因为40号和50号悬浮液不稳定而团聚后的絮凝体平均粒径分别达106 nm和351 nm,所以,表面划痕没有像表面粗糙度一样随着悬浮液金刚石分散颗粒粒径的减小而下降,反而增大。可见,分散好的纳米金刚石悬浮液经抛光后表面划痕较浅,团聚后的金刚石极易划伤表面。

2.2 抛光工序与表面质量的关系

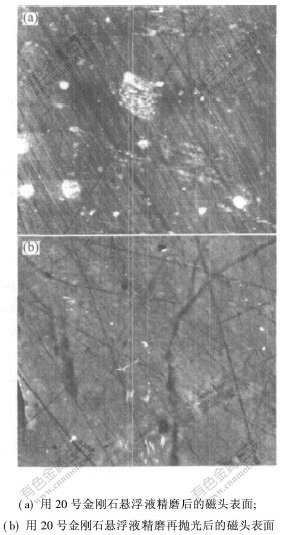

由图2可知,粗磨后表面划痕比较严重,而精磨效果比较好,表面粗糙度和表面划痕都明显降低。不经过精磨阶段直接进入抛光的划痕表面粗糙度较大,划痕较深,尤其是表面划痕明显加深。 粗磨、精[CM(22]磨再抛光后表面质量明显提高。有趣的是,只精磨而未抛光的磁头其表面划痕深度比粗磨、精磨再抛光后的磁头表面划痕深度更小。只经过精磨而未抛光的磁头与粗磨、精磨再抛光后的磁头表面形貌原子力显微镜图片对比如图3所示。可见,精磨工序非常关键。精磨对控制表面划痕比较有效,而抛光对表面粗糙度的控制更有效。

图 1 抛光液—表面特征参数关系图

Fig. 1 Surface characteristic parameters vs different slurries

图 2 工序—表面特征参数关系图

Fig. 2 Surface characteristic parameters vs working procedures

图 3 精磨和抛光后磁头表面的对比

Fig. 3 Comparison of magnetic head surface texture produced by fine lapping and fine polishing

2.3 抛光机运行参数对表面质量的影响

衡量表面质量有2个重要指标:一个是表面粗糙度,另一个是最深划痕。对每个指标单独分析,结果表明:精磨压力、精磨时间、精磨转速、精磨喷液间隔、抛光压力、抛光时间、抛光转速对表面粗糙度的影响因子分别为0.72,0.61,0.46.0.23,0.28,0.45,0.36;对最深划痕深度的影响因子分别为1.81,0.83,1.78,0.44,0.88,0.57,0.76。

通过分析实验表可知,对于表面粗糙度,各因素的影响由大到小依次为:精磨压力、精磨时间、精磨转速、抛光时间、抛光转速、抛光压力、精磨喷液间隔。较好的参数选择是:精磨压力为0.1 MPa,精磨时间为5 min,精磨转速为50 r/min,精磨喷液为间隔10 s,抛光压力为0.2 MPa,抛光时间为30 s,抛光转速为20 r/min。

而对于表面最大划痕,各因素影响的顺序依次为:精磨压力、精磨转速、抛光压力、精磨时间、抛光转速、抛光时间、精磨喷液间隔。较好的参数选择也是精磨压力为0.1 MPa,精磨时间为5 min,精磨转速为50 r/min,精磨喷液间隔为10 s,抛光压力为0.2 MPa,抛光时间为30 s,抛光转速为20 r/min。

各参数对表面粗糙度和表面划痕的影响主次顺序有所差别,但是参数的选择是一致的。

3 结 论

a. 纳米金刚石颗粒越细,抛光表面粗糙度越小,但二者并不构成简单的线性关系;悬浮液的分散稳定性影响表面划痕。即使金刚石颗粒较小,若分散稳定性不好,也不能获得高的表面质量。所以,在抛光液的研制中,应重点考虑抛光液的稳定分散性。

b. 粗磨工序主要是去除表面材料,因而表面比较粗糙;精磨能有效地消除粗磨产生的表面划痕;而抛光可以获得较高的表面粗糙度,但消除划痕的效果比精磨工序的效果差。所以,研究抛光工艺时,必须同时考虑精磨和抛光过程。

c. 抛光过程的主要运行参数对表面粗糙度和表面最大划痕的影响程度不同,对于表面粗糙度,由大到小的顺序依次是精磨压力、精磨时间、精磨转速、抛光时间、抛光转速、抛光压力、精磨喷液间隔;对于表面划痕,各因素影响的顺序依次为:精磨压力、精磨转速、抛光压力、精磨时间、抛光转速、抛光时间、精磨喷液间隔。但是比较理想的参数选择基本相同,都是:精磨压力为0.1 MPa,精磨时间为5 min,精磨转速为50 r/min,精磨喷液间隔为10 s,抛光压力为0.2 MPa,抛光时间为30 s,抛光转速为20 r/min。

参考文献:

[1]雷源忠,丁汉,雒建斌.计算机制造中的关键科学技术问题[J].现代制造工程, 2001(11): 73-75.

LEI Yuan-zhong, DING Han, LUO Jian-bin. Key science and technology problem of computer manufacturing[J]. Modern Manufacturing Engineering, 2001(11): 73-75.

[2]Tambe N S, Bhushan B. Durability studies of head-disk interface using padded and load/unload picosliders for magnetic rigid disk drives[J]. Wear, 2003, 255: 1334-1343.

[3]LUO Jian-bin, GAO Feng, HU Zhi-ment, et al. Surface finish and performances of read/write heads by using ultra-fine diamond slurry in polishing process[J]. Inter J of Nonlinear Sci and Numer Simu, 2002, 3: 3-4.

[4]胡志梦,雒建斌,李同生. 纳米金刚石计算机磁头抛光液的研制及应用[J].材料科学与工程学报, 2004,22(3):323-327.

HU Zhi-meng, LUO Jian-bin, LI Tong-sheng. Dvelopment and application of nano scale diamond polishing slurry of computer magnetic head[J]. Journal of Materials Science & Engineering, 2004, 22(3): 323-327.

[5]胡志孟,雒建斌,温诗铸,等. 纳米金刚石用作磁头抛光材料的研究[J]. 材料保护, 2001,34(12):94-98.

HU Zhi-meng, LUO Jian-bin, WEN Shi-zhu, et al. Study of nanoscale diamond using as abrasive for magnetic head[J]. Journal of Materials Protection, 2001, 34(12): 94-98.

[6]王光祖,胡建根,罗明.纳米金刚石的结构、性能与应用[J].金刚石与磨料磨具工程, 2000(5):9-12.

WANG Guang-zu, HU Jian-gen, LUO Ming. The structure, property and application of nanodiamonds[J]. Diamond and Abrasives Engineering, 2000(5): 9-12.

[7]王柏春,朱永伟,许向阳,等. 纳米金刚石硬团聚体的超细粉碎机械化学解聚研究[J]. 矿冶工程, 2003, 23(6): 86-92.

WANG Bai-chun, ZHU Yong-wei, XU Xiang-yang, et al. Disaggregation of nanodiamond hard-aggregates by mechano-chemical superfine crushing[J]. Mining and Metallurgical Engineering, 2003, 23(6): 86-92.

[8]XU Xiang-yang, ZHU Yong-wei, WANG Bai-chun, et al. Surface modification of nanodiamond in aqueous medium[J]. Trans Nonferrous Met Soc China, 2003, 13(6): 1415-1418.

[9]陈鹏万,恽寿榕,黄风雷, 等. 爆轰合成纳米超微金刚石的特性表征[J]. 材料研究学报, 2000,14(增刊):94-98.

CHEN Peng-wan, YUN Shou-rong, HUANG Feng-lei, et al. Characterization of ultrafine diamond obtained from explosive detonation[J]. Chinese Journal of Material Research, 2000, 14(Supplement): 94-98.

[10]高宏刚,王建明.应用纳米级金刚石抛光亚纳米级光滑表面[J].精密工程, 1999,7(5):80-84.

GAO Hong-gang, WANG Jian-ming. Application of UFD on polishing surfaces with sub-nanometer scale roughness[J]. Optics and Precision Engineering, 1999, 7(5): 80-84.

[11]XIE Yong-song, Bhushan B. Effects of particle size, polishing pad and contact pressure in free abrasive polishing[J]. Wear, 1996, 200: 281-295.

[12]高宏刚,陈斌,张俊平,等.亚纳米量级光滑表面的超精密抛光[J].仪器仪表学报,1997,18(1):75-79.

GAO Hong-gang, CHEN Bin, ZHANG Jun-ping, et al. Superpolishing of sub-nanometer smooth surfaces[J]. Chinese Journal of Scientific Instrument, 1997, 18(1): 75-79.

[13]陈俊盼,蔡立,高宏刚, 等. 用锡盘抛光α-Al2O3单晶的初步实验研究[J]. 光学精密工程,1997,5(5):69-72.

CHEN Jun-pan, CAI Li, GAO Hong-gang, et al. Preliminary study of superpolishing sapphire single crystal using tin lap[J]. Optics and Precision Engineering, 1997, 5(5): 69-72.

[14]滕霖,史兴宽,宋绍忠,等.锡的物理机械性能及对晶体抛光质量的影响[J].航空精密制造技术,1996,32(1):9-12.

TENG Lin, SHI Xing-kuan, SONG Shao-zhong, et al. The effect of mechanical property of Sn on the crystal polishing quality[J]. Aviation Precision Manufacture Technology, 1996, 32(1): 9-12.

[15]李成贵,董申. 微纳米表面和表层的完整性评价方法[J].航空精密制造技术, 2000, 36(3): 6-11.

LI Cheng-gui, DONG Shen. Assessing micro-nano surface and subsurface integrity[J]. Aviation Precision Manufacture Techology, 2000, 36(3): 6-11.

收稿日期:2004 -12 -09

基金项目:国家自然科学基金资助项目(50390061)

作者简介:龚艳玲(1968-),女,湖南邵阳人,博士研究生,讲师,从事先进制造技术的研究

论文联系人: 申儒林,男,博士研究生; 电话: 0731-8836499(O),13808480496(手机); E-mail:srl1234@126.com

[1]雷源忠,丁汉,雒建斌.计算机制造中的关键科学技术问题[J].现代制造工程, 2001(11): 73-75.

[4]胡志梦,雒建斌,李同生. 纳米金刚石计算机磁头抛光液的研制及应用[J].材料科学与工程学报, 2004,22(3):323-327.

[5]胡志孟,雒建斌,温诗铸,等. 纳米金刚石用作磁头抛光材料的研究[J]. 材料保护, 2001,34(12):94-98.

[6]王光祖,胡建根,罗明.纳米金刚石的结构、性能与应用[J].金刚石与磨料磨具工程, 2000(5):9-12.

[7]王柏春,朱永伟,许向阳,等. 纳米金刚石硬团聚体的超细粉碎机械化学解聚研究[J]. 矿冶工程, 2003, 23(6): 86-92.

[9]陈鹏万,恽寿榕,黄风雷, 等. 爆轰合成纳米超微金刚石的特性表征[J]. 材料研究学报, 2000,14(增刊):94-98.

[10]高宏刚,王建明.应用纳米级金刚石抛光亚纳米级光滑表面[J].精密工程, 1999,7(5):80-84.

[12]高宏刚,陈斌,张俊平,等.亚纳米量级光滑表面的超精密抛光[J].仪器仪表学报,1997,18(1):75-79.

[13]陈俊盼,蔡立,高宏刚, 等. 用锡盘抛光α-Al2O3单晶的初步实验研究[J]. 光学精密工程,1997,5(5):69-72.

[14]滕霖,史兴宽,宋绍忠,等.锡的物理机械性能及对晶体抛光质量的影响[J].航空精密制造技术,1996,32(1):9-12.

[15]李成贵,董申. 微纳米表面和表层的完整性评价方法[J].航空精密制造技术, 2000, 36(3): 6-11.