大型立式淬火炉温度分布参数系统动态解耦控制算法

周 璇1,喻寿益1,贺建军1,曹悦彬1,桂卫华1,梁列全2

(1. 中南大学 信息科学与工程学院,湖南 长沙,410083;

2. 广东商学院 省电子商务市场应用技术重点实验室,广东 广州,510320)

摘 要:

摘 要:针对大型立式淬火炉体积庞大,工况复杂,炉内温度分布呈本征非均匀性,具有多输入/多输出、非线性、强耦合等特性,难以实现炉内温度高精度高均匀性控制目标等问题,提出一种温度分布参数系统动态解耦控制算法,其原理是:采用有限维逼近方法将对象解耦为多个独立的子系统,简化控制器的实现过程;通过分析有限维逼近方法的收敛性,获得保证收敛性的空间和时间步长应满足的条件;解耦后的子系统采用自学习PID控制算法,实现炉内温度高精度和高均匀性控制以及升温过程的快速性和小超调。研究结果表明:温度均匀性由原来的-6~ 6 ℃提高到-2~2 ℃,升温时间由原来的40 min缩短到25 min,超调量由大于15 ℃减少到小于7 ℃。

关键词:

大型立式淬火炉;分布参数系统;动态解耦控制算法;有限维逼近方法;

中图分类号:TP273 文献标识码:A 文章编号:1672-7207(2007)03-0533-07

Dynamically decoupling control algorithm of temperature DPS in large-scale vertical quench furnace

ZHOU Xuan1, YU Shou-yi1, HE Jian-jun1, CAO Yue-bin1, GUI Wei-hua1, LIANG Lie-quan2

(1. School of Information Science and Engineering, Central South University, Changsha 410083, China;

2. Guangdong Province Key Laboratory of Electronic Commerce Market Application Technology,

College of Guandong Business, Guanzhou 510320, China)

Abstract: Since large-scale vertical quench furnace is voluminous, whose working condition is a typically complex process with distributed parameter, nonlinear, multi-inputs/multi-outputs, close coupled variables, etc, dynamically decoupling control algorithm of temperature distributed parameter system in the furnace was presented, by which the whole system was decoupled to several subsystems and the implementation of controller was simplified. With finite difference approximation, the space and time step size was solved to ensure the convergency of finite difference approximation. After decoupling, the subsystems were controlled with self-learning PID control algorithm. The results show that the temperature control precision and homogeneity are improved; the overshoot and process in temperature rising period are reduced simultaneity. The uniformity of axial temperature distribution increases from -6—6 ℃ to -2—2 ℃; the rising period decreases from 40 min to 25 min, and the overshoot decrease from 15 ℃ to 7 ℃.

Key words: large-scale vertical quench furnace; distributed parameter system; dynamically decoupling control algorithm; finite difference approximation

大型立式淬火炉是大型高强度铝合金构件淬火热处理的关键装备,这些构件是飞机、火箭、导弹等航空航天器的重要组成部分。为获得高强度力学性能和均匀的晶粒织构,要求淬火热处理温度波动范围十分狭窄,一般需达到-3~3 ℃。大型立式淬火炉高达 31 m,直径3.5 m,工况复杂,采用多区段加热方式,炉内温度分布呈本征非均匀性,具有分布参数、非线性、强耦合等特点,温度控制精度和分布均匀性要达到-3~3 ℃是相当困难的。大型立式淬火炉温度分布参数系统动态模型由偏微分方程描述,偏微分方程的解是无限维的,无法实现工程实际应用,只能通过有限个控制器(执行器)和传感器来构成温度控制系统[1]。在此,本文作者首先对大型立式淬火炉的动态控制模型进行有限维逼近,获得满足收敛条件的空间步长和时间步长,在此基础上提出动态解耦控制算法和三段式PWM控制技术,使大型立式淬火炉内温度控制精度和均匀性达到-2~2 ℃,并具有快升温、小超调的特性。

1 大型立式淬火炉结构及淬火工艺

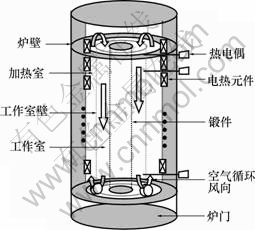

1.1 淬火炉结构

淬火炉结构如图1所示。炉体沿径向分为炉壁、加热室、工作室壁、工作室4部分,加热室内径2.8 m,工作室外径1.5 m。待加热构件悬吊于工作室中心,炉壁保温材料为矿渣棉,工作室壁材料为不锈钢,保证导风和增强炉内温度分布均匀;在加热过程中,因热空气密度比冷空气密度低,造成炉内温度分布不均匀;炉底设置2台大通风量离心风机,促进空气循环,增强对流换热,加快升、降温速度,对提高炉内轴向温度分布的均匀性有一定的作用,但仍然无法满足大型构件对淬火工艺温度分布均匀性的要求;炉温通过电热元件的电流通断进行调节,加热室沿轴向均匀分布组成多个加热区段,各个加热区段放置相应功率的电热元件,有利于控制炉内轴向温度分布。

图1 淬火炉炉体结构示意图

Fig.1 Structure diagram of the quench furnace

1.2 淬火工艺

淬火工序是生产大型高强度铝合金构件最重要的热处理工艺。淬火加热使合金中的强化相溶入基体,形成以铝为基体的固溶体。保温阶段结束时,迅速冷却,获得α过饱和固溶体[2]。淬火温度应高于合金的固溶温度,否则一些强化相不能溶解而影响铝合金的强度;此外,淬火温度必须低于合金元素的最低熔化温度,否则影响合金的机械性能及耐蚀性,甚至引起合金过烧,构件报废。为获得良好的机械性能,大型高强度铝合金构件的合金元素含量应较高,形成α过饱和固溶体的温度相应提高,淬火温度的允许波动范围应很窄,因此,对大型立式淬火炉的温度分布均匀性和控制精度提出了很高的要求。

2 动态模型的有限维逼近

大型立式淬火炉温度分布参数系统动态模型由

![]()

描述[9]。不考虑炉体两端的端部效应,边界条件为

(2)

(2)

初始条件为![]() 。

。

其中:L为炉高;z为空间变量,0<z<L;x(z, t)为温度;u(z, t)为控制量,表示电热元件产生的热流;a1,a2和a3为与炉体结构有关的参数。

在实际工程应用中,分布参数系统只能通过有限个控制器来实现控制,通常先将分布参数系统模型进行有限维逼近,再进行控制器的设计。工程中大多采用有限差分法实现有限维逼近[3],需要考虑差分格式的选取和步长的选择等,若差分格式不同,则截断误差不同,逼近精度也不同,对算法的收敛性、稳定性有很大影响。步长的选择不仅与运算速度和精度有关,而且与运算的稳定性和收敛性有关。

根据炉子的实际运行经验,各区段的温度受相邻区段的影响最大,而受非相邻区段温度的影响相对较小。为了简化控制器的设计,忽略非相邻变量的耦合支路,仅考虑相邻变量支路的影响。采用线上方法对动态控制模型进行有限维逼近,式(1)右边的二阶偏微分项由二阶差分代换,一阶偏微分项由一阶中心差分代换。

选取二阶差分和一阶中心差分:

![]() ;

;

![]() 。

。

式中:![]() ,为空间域步长。炉体沿轴向分为m等分区间,这样,式(1)离散化为

,为空间域步长。炉体沿轴向分为m等分区间,这样,式(1)离散化为

(3)

(3)

其中:i=1, 2, …, m-1。假设问题的解光滑,且在边界上满足方程式(2),并光滑地向外延伸1个步长,令![]() ,

,![]() ,由

,由

(4)

(4)

得到 :![]() ;

;![]() 。将它们分别代入式(3),消去

。将它们分别代入式(3),消去![]() 和

和![]() 后得:

后得:

(5)

(5)

其中:令状态变量![]() ,输入变量

,输入变量![]() ,输出变量

,输出变量![]() ,

,![]() ,状态方程和输出方程可以描述为

,状态方程和输出方程可以描述为

![]() (6)

(6)

其中:![]() ;

;![]() ;

;

![]() ;

;

;

;

;

; ;

;

![]() ;

;![]() ;

;![]() ;

;

![]() ;

;![]() ;

;![]() ;

;![]() 。

。

系统经有限维逼近后是否收敛于原分布参数系统的解,需要进行收敛性分析计算,得到保证有限维逼近算法收敛的空间步长或(与)时间步长应满足的条件。

3 收敛性分析

为了研究线上方法的解![]() 是否收敛于原偏微分方程解

是否收敛于原偏微分方程解![]() ,借助Euler方法对时间t用步长τ离散[4],令节点为

,借助Euler方法对时间t用步长τ离散[4],令节点为![]() ,

,![]() ,

,![]() ,用

,用![]() 代表

代表![]()

![]() ,得到差分方程组:

,得到差分方程组:

(7)

(7)

写成显式计算格式为:

![]() 。 (8)

。 (8)

式中:

。

。

称式(8)为格式1,当格式1为齐次,即![]() 时,格式1的第

时,格式1的第![]() 个方程加上误差项εk={

个方程加上误差项εk={![]() ,0≤i≤m},称为带误差的格式2。

,0≤i≤m},称为带误差的格式2。

采用符号xk={![]() ,0≤i≤m},定义范数

,0≤i≤m},定义范数![]() ,当齐次格式中每个方程右边项的系数皆大于等于0,其和小于等于1时,可以证明它的解按范数是不增的[5],即

,当齐次格式中每个方程右边项的系数皆大于等于0,其和小于等于1时,可以证明它的解按范数是不增的[5],即![]() ≤

≤![]() 。记

。记![]() ,下面对显式格式的稳定性进行讨论。

,下面对显式格式的稳定性进行讨论。

假设1 τ>0,h>0,a1>0,a2>0,a3>0。

假设2 有如下关系式成立:

(9)

(9)

由假设2,可推导出与式(9)的等价关系式

h≤![]() ,τ≤

,τ≤![]() 。

。

引理1 当假设1和假设2成立时,计算格式(8),有 ![]() 。 (10)

。 (10)

证 明 ![]() ,

,

![]() ,

,

![]() 。

。

式(10)得证。

考虑式(8)的齐次方程,有

![]() ≤

≤![]() 。

。

当引理1的条件满足时,有![]() ≤

≤![]() 。

。

引理2 若h和τ满足假设1和假设2,则齐次格式(8)的解![]() 满足

满足![]() ≤

≤![]() ,即格式稳定。

,即格式稳定。

由引理1和引理2得到定理1。

定理1 当h和τ满足条件0<h≤![]() 和0<τ≤

和0<τ≤![]() 时,线上方法收敛。

时,线上方法收敛。

通过线上方法将分布参数模型分解为m个区段进行控制并满足空间步长的要求,在分析算法收敛性的同时得到时间步长的取值范围,即控制周期应满足的条件。

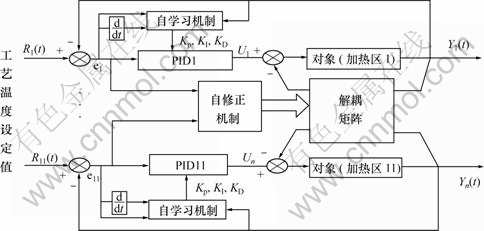

4 分布参数系统动态解耦控制算法

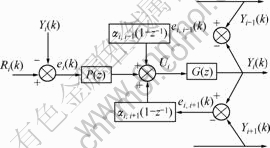

大型立式淬火炉采用多区段加热方式,炉内热传导方式复杂,各个加热区段之间呈现强耦合特性。实践证明,基于集中参数模型的双闭环PID控制、预测控制以及多变量解耦控制等都无法满足炉内温度大空间范围内轴向分布高均匀性和炉温控制高精度的要求,如采用模糊控制,模糊控制表建立十分复杂,模糊控制只能取有限的控制等级,静态误差较大,不利于实现高精度控制[6]。本文将分布参数系统动态解耦为多个独立的子系统进行控制,简化控制器的实现过程,采用自学习算法修改控制器参数,提高控制精度。以计算出的解耦矩阵为先验值,根据实际运行工况,对解耦矩阵的系数进行在线调整,以补偿各种不确定因素对温度控制精度的影响。分布参数解耦控制算法原理框图如图2所示。

图2 分布参数系统解耦自学习PID控制原理框图

Fig.2 Schematic diagram of self-learning PID control algorithm for decoupling in distributed parameter system

4.1 解耦矩阵的求取

从式(6)可以得到状态方程:

![]() (11)

(11)

每个区段控制器的输出![]() 由状态变量xi-1,xi和xi+1决定。假设状态反馈增益矩阵[7]为

由状态变量xi-1,xi和xi+1决定。假设状态反馈增益矩阵[7]为

则闭环系统的状态空间方程:

![]() (12)

(12)

式中:

![]() =

=

。

。

状态空间方程化为块对角阵的条件为:

![]() ;

;![]() ;

;![]() ;

;

![]() ;

;![]() ;

;![]() ;

;![]() 。

。

求得:

(13)

(13)

解耦后得到状态方程为:

![]() (14)

(14)

其中:![]() 为对角阵。

为对角阵。

通过状态反馈矩阵K将系统解耦为11个相对独立的集中控制子系统。状态反馈矩阵K又称为解耦矩阵,矩阵中非对角线上的系数称为解耦系数。上述求得的解耦系数作为各个区段之间解耦系数的先验值,解耦系数根据生产过程中的实际运行状态在线修正,这样能够减少实际工况中不确定因素的影响,提高温度控制精度。

4.2 解耦系数在线修正

由于大型淬火炉实际运行时,外界环境温度的改变、电压波动、传感器、检测误差和噪声等各种因素干扰会影响系统建模的准确性,根据精确模型计算得到的解耦矩阵很难满足控制精度要求,因此,需要修正解耦矩阵的系数或者重新辨识模型参数,若各区段的温度在工艺设定值附近小范围之内波动,则根据实际运行状态,对解耦系数矩阵K进行小范围在线修正;一旦各区段温度与工艺设定值的偏差超过允许波动范围,模型参数会随着温度发生较大的变化,就需要对分布参数模型再次进行辨识[8],得到新的解耦矩阵先验值。

设αi, i-1ei, i-1和αi, i+1ei, i+1为相邻区段之间的解耦项,i=1, 2, …, 11。其中:αi, i-1和αi, i+1为相邻区段的解耦系数,ei, i-1(k)和ei, i+1(k)为相邻区段的温度差, ei, i-1(k)=[Yi(k)-Yi-1(k)],ei, i+1(k)=[Yi(k)-Yi+1(k)]。

当各区段的测点温度与工艺温度设定值之差在允许范围内时,解耦矩阵的系数按如下规则[9]进行调整:在保温段,相邻区段之间的温度差较小,相应的耦合作用相互影响也较小,ε1,ε2,ε3和ε4为非常小的常数。修正规则为:

If ei, i-1(k-1)<ε3 and ei, i+1(k-1)<ε4 then |αi, i-1|=0,|αi, i+1|=0;

If ei, i-1(k-1)>ε3 and ei, i+1(k-1)>ε4 then ![]() ,

,![]() ;

;

If r1>ε1 then ![]() ;

;

If r2>ε2 then ![]() 。

。

αi, i-1(k)的符号由ei, i-1(k-1)和{ ei, i-1(k) -ei, i-1(k-1)}的符号决定,αi, i+1(k)的符号则由αi, i+1(k-1)和{ ei, i+1(k) -ei, i+1(k-1)}的符号决定。

解耦系数|αi, i+1|和|αi, i-1|的先验值可以通过以上计算得到[10]。由于升温阶段对整个炉体的均匀性要求并不十分严格,因此,升温阶段的解耦系数取为零。

4.3 自学习PID控制算法

为保证各子系统的升温特性和在保温阶段的温度控制精度,并考虑工程实现的可能性以及实时性,各子系统采用自学习PID控制算法[11-12],以加快淬火炉的升温阶段,缩短加工周期,提高产量,并保证保温阶段温度控制精度。第i个区段的控制原理如图3所示。

图3 第i个区段的控制原理框图

Fig.3 Schematic diagram of control in ith sector

设KP, i,TI, i,TD, i分别为第i个区段PID控制器的比例因子、积分因子和微分因子,T0是控制周期,Ri(k)为第i个区段的工艺温度设定值,Yi(k)为测点温度,?ui(k)为固态继电器的通断比,则将各区段之间的耦合作用简化为相邻区段温度差值对该区段温度控制扰动影响。

![]()

![]()

![]()

![]() ; (15)

; (15)

![]() ;

;

![]()

![]() 。 (16)

。 (16)

采用自学习增量式PID控制算法,在线调整参数KP, i,,TI, I和TD, i。将每个区段的温度测量值Yi(k) 和设定值Ri(k)相减得到温度误差ei(k)。各个区段PID控制的参数先验值由参数自整定得到,然后,根据专家经验判断系统所处的状态,并通过自学习规则调整PID参数。

4.4 三段式PWM控制技术

大型立式淬火炉的体积庞大,电热元件的电功率大,若采用晶闸管移相触发控制电压改变电功率来控制温度,则主回路结构复杂,故障率高,并且会对电网产生谐波污染。改用大功率固态继电器控制电热元件的电流通断,结构简单,控制方便,故障率很 低[13-15]。通过PLC用PWM(脉冲宽度调制)方式控制加热元件的电流通断,消除谐波对电网的污染。

为满足大型立式淬火炉的快速升温、小超调、保温阶段温度控制高精度和高均匀性要求,将升温阶段分为3段。整个控制过程示意图如图4所示。

图4 第i个支路的控制过程示意图

Fig.4 Diagram for control process in ith branch

a. 第1阶段(ei(k)>τ1i):采用比例控制,KP, i取值较大,使得ui(k)=100%。

b. 第2阶段(τ1i<ei(k)<τ2i):这一阶段采用PID控制算法,?KP, i<0,?TI, i>0,?TD, i>0。

在升温阶段,?KP, i,?TI, i和?TD, I分别由KP, i,TI, i和TD, i的先验值确定。在满足超调量要求的前提下尽可能地提高升温速度。

c. 第3阶段:由于微分作用主要是加快系统的响应速度,减小超调量,但是系统对扰动的抑制能力减弱,为了提高保温阶段的抗干扰能力,保证控制精度,这一阶段仅采用PI控制算法。?KP, i<0,?TI, i<0, ?TD, i =0。KP, i和TI, i减小到经验值。最后,由自学习得到的各个支路参数计算出电流通断占空比,通过PLC控制电热元件的电流通断,从而将保温阶段各个区段的温度控制在设定值附近的允许波动范围内。

4.5 运行结果

温度控制系统投入运行后,升温过程的超调量大大降低,由大于15 ℃减少到小于7 ℃;升温时间缩短,由原来的40 min减少到25 min;保温阶段的温度均匀性提高,温度波动由原来-6~6 ℃减小到-2~2 ℃;系统运行稳定,产品成品率相应提高。图5所示为某淬火工况的温度实际运行曲线。

1—区段6;2—区段9;3—区段3

图5 某淬火工况的温度实时运行曲线

Fig.5 Temperature curve of real-time running ofone quench condition

从图5可以看出,保温段炉体沿轴向分布的温度均匀性和控制精度可达到±2℃。

4 结 论

a. 针对大型立式淬火炉温度具有分布参数、非线性、强耦合的特点,提出分布参数系统动态解耦自学习PID控制算法,解耦矩阵通过被控对象的动态数学模型离散化得到。

b. 对有限维逼近算法的收敛性进行分析,获得各区段空间长度和控制步长应满足的条件。

c. 建立了相应的在线调整专家规则,使动态解耦自学习PID控制算法能及时补偿系统参数变化和耦合系数的变化,抑制了不确定因素和干扰噪声的影响。

d. 保证了温度控制高精度和高均匀性。各支路控制算法的参数整定以及解耦网络实现简单,便于工程实现。

参考文献:

[1] ZHENG Da-guang. System identification and model-based control for a class of distributed parameter systems[D]. Texas: Department of Chemical Engineering, Texas Technology University, 2003.

[2] 吴光治. 铝合金热处理和铝合金淬火炉的技术关键[J]. 国外金属热处理,2002,23(5):9-10.

WU Guang-zhi. Key technology of heat treatment and quench furnace for aluminum alloys[J]. Heat Treatment of Metals Abroad, 2002,23(5):9-10.

[3] 邵东南, 张 弢. 抛物型方程差分格式的稳定性分析[J]. 沈阳大学学报, 2003, 15(4): 94-96.

SHAO Dong-nan, ZHANG Tao. The stability analysis of difference schemes for the parabolic equations[J]. Journal of Shenyang University, 2003, 15(4): 94-96.

[4] 袁兆鼎. 二维发汗控制方程的直线解法及其收敛性[J]. 系统仿真学报,1999,11(6):395-400.

YUAN Zhao-ding. Line methods for two dimension transpiration control equations and their convergence[J]. Journal of System Simulation, 1999, 11(6): 395-400.

[5] 周立宏. 31 m空气循环淬火炉计算机温度控制系统[J]. 中南大学学报: 自然科学版,2004,35(2):285-289.

ZHOU Li-hong. The computer temperature control system of 31 m air-circling quenching furnace[J]. Journal of Central South Univetsity: Science and Technology, 2004, 35(2): 285-289.

[6] Sauermann H, Stenzel C H, Keesmann S, et al. High-stability control of multizone furnaces using optical fibre thermometers[J]. Cryst Res Technol, 2001, 36(12): 1329- 1343.

[7] Ogusu K, Matsumoto N, Otsuka M. Decentralized control for distributed micro actuators[C]//Proceedings of the 35th Conference on Decision and Control. Kobe, Japan, 1996: 2773-2774.

[8] 周 璇. 大型立式淬火炉温度分布参数系统控制策略研究与应用[D]. 长沙:中南大学信息科学与工程学院,2006.

ZHOU Xuan. Research and application of temperature control strategies based on distributed parameter system in large-scale vertical quench furnace[D]. Changsha: School of Information Science and Technology, Central South University, 2006.

[9] ZHOU Xuan, YU Shou-yi, YU Jiang, et al. Multivariable temperature measurement and control system of large-scaled vertical quench furnace based on temperature field[J]. Journal of Control Theory and Applications (JCTA), 2004, 2(4): 401-405.

[10] 梅 炽. 有色冶金炉窑仿真与优化[M]. 北京:冶金工业出版社, 2001.

MEI Chi. Simulation and optimization for nonferrous metal metallurgic stove[M]. Beijing: Metallurgical Industry Press, 2001.

[11] Banks H T, Smith R C. Experimental confirmation of a pde- based approach to design of feedback controls[J]. SIAM Journal of Control and Optimization, 1997, 35(4): 1263- 1296.

[12] 陆金甫. 偏微分方程的数值解法[M]. 北京:清华大学出版社, 2004.

LU Jin-fu. Numerical solution of partial differential equation[M]. Beijing: Tsinghua University Press, 2004.

[13] Gunzburger M D, Hou S L. Finite dimensional approximation of a class of constrained nonlinear optimal control problem[J]. SIAM Journal of Control and Optimization, 1996, 34(4): 1001-1043.

[14] 周 璇,喻寿益. 分布参数系统参数辨识的最佳测量位置[J]. 中南大学学报: 自然科学版, 2004, 35(1): 238-242.

ZHOU Xuan, YU Shou-yi. Optimal sensor location for the parameter identification in the distributed parameter system[J]. Journal of Central South Univetsity: Science and Technology, 2004, 35(1): 238-242.

[15] Burns J A, King B B. On the design of feedback controllers for a convecting fluid flow[C]//Proceeding of the 1999 IEEE CCA/CACSD. Kohala Coast, 1999: 1157-1162.

收稿日期:2007-01-31

基金项目:国家“973”计划项目(2002CB312200)

作者简介:周 璇(1976-),女,江西波阳人,博士,从事分布参数系统控制策略的研究

通讯作者:周 璇,女,博士;电话:0731-8836739; E-mail: lianglq@mail.csu.edu.cn

[J]. 国外金属热处理,2002,23(5):9-10." target="blank">[2] 吴光治. 铝合金热处理和铝合金淬火炉的技术关键[J]. 国外金属热处理,2002,23(5):9-10.

[3] 邵东南, 张 弢. 抛物型方程差分格式的稳定性分析[J]. 沈阳大学学报, 2003, 15(4): 94-96.

[4] 袁兆鼎. 二维发汗控制方程的直线解法及其收敛性[J]. 系统仿真学报,1999,11(6):395-400.

[5] 周立宏. 31 m空气循环淬火炉计算机温度控制系统[J]. 中南大学学报: 自然科学版,2004,35(2):285-289.

[8] 周 璇. 大型立式淬火炉温度分布参数系统控制策略研究与应用[D]. 长沙:中南大学信息科学与工程学院,2006.

[10] 梅 炽. 有色冶金炉窑仿真与优化[M]. 北京:冶金工业出版社, 2001.

[12] 陆金甫. 偏微分方程的数值解法[M]. 北京:清华大学出版社, 2004.

[14] 周 璇,喻寿益. 分布参数系统参数辨识的最佳测量位置[J]. 中南大学学报: 自然科学版, 2004, 35(1): 238-242.

" target="blank">[15] Burns J A, King B B. On the design of feedback controllers for a convecting fluid flow[C]//Proceeding of the 1999 IEEE CCA/CACSD. Kohala Coast, 1999: 1157-1162.