文章编号:1004-0609(2010)02-0202-07

7050铝合金厚板织构、拉伸性能及断裂韧性的不均匀性

张新明,韩念梅,刘胜胆,宋丰轩,曾瑞林,黄乐瑜

(中南大学 材料科学与工程学院,长沙 410083)

摘要:采用光学显微镜、扫描电镜、透射电镜、X射线衍射、常温拉伸和紧凑拉伸实验,对120 mm厚的7050铝合金板材的织构分布、拉伸性能及断裂韧性进行分析。结果表明:沿板材厚度方向,合金的组织、织构、强度及断裂韧性呈不均匀分布;在同一厚度处,合金的强度和断裂韧性具有明显的各向异性;由板材表层到中心,粗大第二相及再结晶晶粒尺寸逐渐增大;板材表层的织构主要由剪切织构{111}á110?和立方织构Cube{001}á100?组成,中心主要由β取向轧制织构和少量立方织构组成,1/4厚度处是过渡层;由板材表层到中心,轧向及长横向强度呈不均匀变化,板材中心处强度比表层的小;板材同一厚度处,强度和断裂韧性具有明显的各向异性,轧向强度大于长横向和短横向强度,L-T取向的断裂韧性大于T-L取向和S-L取向的断裂韧性;L-T取向的断裂方式主要是穿晶断裂,S-L取向的断裂方式以沿晶断裂为主,T-L取向是混合型断裂,其穿晶断裂比例比L-T取向的穿晶断裂比例小, 沿晶断裂比例比S-L取向的沿晶断裂比例小。

关键词:

7050铝合金;不均匀性;各向异性;织构;拉伸性能;断裂韧性;

中图分类号:TG 146.1 文献标识码:A

Inhomogeneity of texture, tensile property and

fracture toughness of 7050 aluminum alloy thick plate

ZHANG Xin-ming, HAN Nian-mei, LIU Sheng-dan, SONG Feng-xuan, ZENG Rui-lin, HUANG Le-yu

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The texture distribution, tensile property and fracture toughness of 7050 aluminum alloy thick plate were investigated by optical microscopy, scanning electron microscopy, transmission electron microscopy, X-ray diffractometry, tensile and toughness tests. The results show that the microstructure,texture,tensile property and fracture toughness are inhomogeneous in different layers along the thickness direction. At the same thickness, the tensile property and fracture toughness show appreciable anisotropy. From the surface to the center, the average sizes of the coarse second phase particles and recrystallization grains increase. Near the surface of the plate,typical shear textures {111}á110? and cube textures {001}á100? are observed, while the center of the plate shows typical β fiber texture with a scattering of cube texture. The quarter layer of the plate seems to serve as a transition layer. From the surface to the center, the strength is inhomogeneous in the rolling direction and long transverse direction. The strength in the center is smaller than that on the surface of the plate. The strength and fracture toughness show appreciable anisotropy at the same thickness. The strength in the rolling direction is higher than that in the long transverse direction and the short transverse direction, and the fracture toughness in the L-T orientation is higher than that in the T-L and S-L orientations at the same thickness. The fracture mode in the L-T orientation is trangranular fracture, and in the S-L orientation the fracture mode is intergranular fracture. In the T-L orientation, the fracture mode is a mixed fracture, the fraction of the trangranular fracture is lower than that in the L-T orientation, and the fraction of the intergranular fracture is lower than that in the S-L orientation.

Key words: 7050 aluminum alloy; inhomogeneity; anisotropy; texture; tensile property; fracture toughness

现代飞机逐渐向大型、高速、多载、长寿命和确保安全方向发展,这就要求结构材料具有更高的强度和更优良的断裂韧性[1?2]。如果能够在不降低合金强度的基础上提高合金的断裂韧性,就可充分发挥合金的应用潜力。

7050铝合金的淬火敏感性低,适用于大规格厚板及锻件的生产,特别是7050-T7451预拉伸厚板已广泛用于美国的第四代战斗机F22和F35的主体构件中,并大量应用于Boeing777客机中,主要用作飞机的机身框架、翼梁和尾翼等部件[3]。目前人们对7050铝合金板材的微观组织、热处理过程、变形过程及性能之间的关系做了大量研究[4?5],但对厚度方向不均匀性的研究较少。铸锭组织不均匀、轧制过程中变形不均匀、固溶中再结晶不均匀和淬火敏感性等因素导致板材的组织、织构及性能沿厚度方向不均匀分布并呈现明显的各向异性,严重地阻碍了其在航空、航天领域的应用[6?9]。因此,本文作者对120 mm厚的7050-T7451轧制板的显微组织、拉伸性能、织构、断裂韧性进行研究,探讨影响厚板不均匀性和各向异性的因素,以期能为改善厚板的不均匀性并提高材料的强度、断裂韧性提供依据。

1 实验

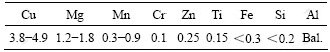

实验选用的材料为120 mm厚的7050-T7451铝合金轧制板材。合金实际分析成分为(质量分数,%):Zn 5.89,Mg 2.16,Cu 1.99,Zr 0.11,Fe 0.08,Si 0.03,余量为Al。

沿板材厚度方向从表面到中心间隔均匀取5个厚度为2.5 mm的板材,按国家标准GB/ 6497—14规定加工轧向(LT)和长横向(TL)的拉伸试样,垂直板材厚度方向取2.5 mm厚的板材,加工短横向(SL)的拉伸试样,在CSS 44100电子万能实验机上进行拉伸力学性能测试。

织构样品也在2.5 mm厚的板材上切取,试样尺寸为24 mm×14 mm×2.5 mm,试样表面采用氢氧化钠溶液腐蚀以减少试样表面的残余应变和应力的影响。织构测定在Bruker D8 Discover 型X射线衍射仪上进行, 管电压为40 kV, 管电流为40 mA, 采用 Cu Kα辐射, 用Schulz背反射法测量{111}、{200}、{220}和{311} 4张不完整极图, 测得的极图经修正后,采用Bunge级数展开法计算取向分布函数, 结果用恒φ2(Δφ2=5?)截面图表示。采用TANG等[10]提出的方法进行织构的定量计算,角度偏差在15.5?以内视为同一种织构。

按照国家标准GB—4161规定:当板材厚度大于二倍试样厚度时,应在材料1/4厚度处取样。故在本实验中在板材1/4厚度处切取24 mm厚的板材,制备T-L、L-T、S-L 3个取向的标准紧凑拉伸试样,测量其断裂韧性。

样品经过粗磨、抛光后用铬酸试剂腐蚀, 在XJP-26A型金相显微镜上进行组织观察。

在KYKY-2800扫描电镜下观察不同厚度层的组织结构,对比观察粗大第二相、再结晶晶粒的大小与分布,并对粗大第二相粒子合金元素的能谱进行分析。采用扫描电镜观察试样的断口形貌,加速电压为20 kV。

2 实验结果

2.1 铝合金的组织观察

7050铝合金纵向面的金相组织如图1所示。由图1可知:试样发生部分再结晶,由大量细小的亚晶和异常粗大的再结晶晶粒组成;腐蚀后再结晶区域呈白色, 未再结晶区域含大量亚晶, 腐蚀后呈黑色;横断面上的再结晶晶粒呈类等轴状,纵向面和轧制面上的再结晶晶粒沿轧向拉长,整个再结晶晶粒呈扁平状;表层主要是大量的亚晶和少量的再结晶,再结晶晶粒的尺寸较小;板材1/4厚度处,再结晶晶粒所占比例明显增大,再结晶晶粒尺寸也变大;板材中心处再结晶晶粒的尺寸进一步增大。

图1 7050铝合金纵向面的金相组织

Fig.1 Optical micrographs of 7050 aluminum alloy plate: (a) Near plate surface; (b) At quarter layer of plane; (c) At center of plane

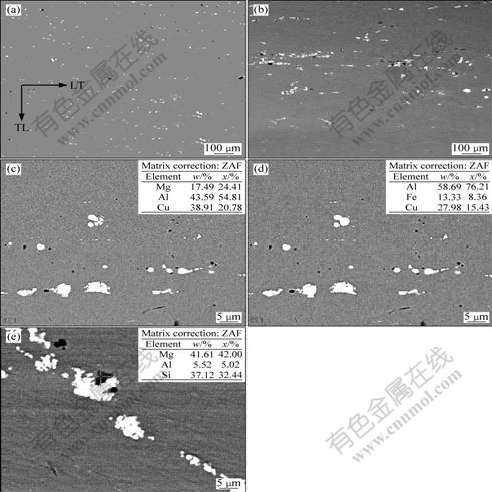

在不同厚度处7050铝合金的SEM像如图2所示。由图2可见,粗大第二相以链状形式沿轧制方向分布,从板材表层到中心,第二相尺寸明显增大;粗大第二相多分布在再结晶晶粒内部,表明再结晶是通过粗大第二相诱发形核的。对第二相粒子进行能谱分析,发现一些第二相主要含Al,Cu和Mg元素,摩尔比约为2?1?1,形貌为规则椭球状,应为 S 相(Al2CuMg);有些第二相主要含Al,Cu和Fe元素,形状不规则,化学成分接近Al7Cu2Fe相;还有一部分第二相含大量Mg和Si元素,化学成分接近(Al)Mg2Si。由文献[11]的研究结果可知,这些是在铸造或均匀化过程中形成的不溶化合物。

图2 7050厚板纵向面上不同厚度层的第二相分布及能谱分析

Fig.2 SEM images of 7050 aluminum alloy plate at different layers along thickness direction and EDX results of constituent particles: (a) Near plate surface; (b) At center of plane; (c), (d), (e) SEM images of constituent particles and EDX results

2.2 再结晶织构

图3所示为7050铝合金厚板不同厚度层的织构。由图3可知,板材中主要有3种类型的织构:剪切织构(旋转立方织构r-cube{001}á110?, {111}á110?织构)、再结晶织构(立方织构Cube{001}á100?,CubeND 织构(绕法向旋转20?~25?的立方织构))和变形织构(黄铜织构Brass {011}á211?(B), S织构{123}á634?和铜织构Copper {112}á111?)。板材表层和1/8层处主要是剪切织构(旋转立方织构r-cube{001}á110?, {111}á110?织构)和立方织构Cube{001}á100?;中心层和3/8层处主要是B取向轧制织构和少量的CubeND 织构;1/4层处为过渡层,织构为混合织构,既存在剪切织构也存在再结晶织构和变形织构。为了定量描述各层织构的变化,图4所示为各层中织构的体积分数的变化。表层中立方织构cube{001}á100?的含量最大,1/8层剪切织构含量最大,3/8层出现CubeND织构,变形织构在中心处最大。由板材表层到中心,再结晶织构先减小后增大,剪切织构逐渐减小,变形织构先减小后增大。

图3 7050铝合金厚板不同厚度层的织构

Fig.3 Textures of 7050 aluminum alloy plate in different layers along thickness direction

图4 7050铝合金厚板不同厚度层中织构所占的体积分数

Fig.4 Volume fractions of textures in each layer of 7050 aluminum alloy plate

2.3 铝合金的拉伸力学性能

板材的强度及伸长率沿厚度方向的分布如图5所示。图中d表示测量位置距表层的距离。由图5可知,拉伸方向沿轧向时,由表层向中心,强度先减小后增大又减小,中心强度小于表层,伸长率先增加后减小。

图5 不同厚度处板材的力学性能

Fig.5 Tensile properties of 7050 aluminum alloy plate in different layers along thickness direction: (a) LT orientation; (b) TL orientation

拉伸方向沿长横向时,由表层向中心层,强度和伸长率均逐渐降低。拉伸方向沿短横向时,材料的抗拉强度、屈服强度及伸长率分别为448 MPa、388 MPa和4.5%。即7050厚板拉伸性能沿厚度方向不均匀,并在同一厚度层上具有各向异性,合金在轧向及长横向的力学性能远高于其在短横向的力学性能。

2.4 铝合金的断裂韧性

7050合金的断裂韧性同样具有明显的各向异性(见表1)。由表1可知,L-T取向的断裂韧性最大,T-L取向的次之,S-L取向的最小,断裂韧性最大相差58%。

表1 7050厚板的断裂韧性

Table 1 Fracture toughness of 7050 aluminum alloy plate

图6所示为不同取向断裂韧性样品的断口扫描照片。由图6可知,L-T取向的断裂方式主要是粗大第二相引发的韧窝开裂,这些韧窝的排列没有方向性,韧窝大且深,大韧窝之中还有若干个小韧窝,韧窝中可观察到第二相粒子,能谱分析显示粒子主要是未溶的Al2CuMg相及含Fe和Si的脆性相。T-L取向的样品是混合型断裂,断口上韧窝沿轧制方向成串平行排列,韧窝中含有大量第二相粒子。S-L取向样品也是混合型断裂,沿晶断裂面明显,晶粒内部是韧窝型断裂,与前两个取向相比,S-L取向沿晶断裂的比例显著增大。

图6 不同取向7050铝合金断裂韧性样品断口的SEM像

Fig.6 SEM images of fracture surfaces of 7050 aluminum alloy plate in different orientations: (a) L-T orientation; (b) T-L orientation; (c) S-T orientation

3 分析与讨论

再结晶织构沿厚度方向不均匀分布与轧制过程有关[12?14]。轧制过程中板材不同厚度层应变状态不一样:表层与轧机接触,受摩擦力作用,产生剪切变形,轧制后表层一般出现剪切织构,经过S取向{123}á634?到Cu取向{011}á211?。轧制过程中形成的微观组织与织构对后续热处理过程中的微观结构及织构转变产生重要影响。板材经固溶处理,发生再结晶,通常,无第二相粒子的再结晶织构主要由立方织构构成,但对于含大量第二相粒子的铝合金,由于第二相粒子促进了再结晶晶核的形成(即PSN机制),再结晶形核机制有所改变,故再结晶织构的组分也发生了改变。在对7050-T7451厚板纵向面的扫描中,发现了较多的第二相粒子(见图2),所产生的PSN效应必定会对再结晶织构造成明显的影响。关于由PSN机制控制的再结晶织构,人们有不同的看法,HUMPHREYS[15]认为PSN机制导致随机织构,而ENGLER等 [16]认为PSN机制导致取向密度较高且绕法向旋转一定角度(20?~25?)的CubeND立方织构。在本实验的再结晶织构中3/8层主要是β取向轧制织构和少量的CubeND 织构,中心层主要是β取向轧制织构,还有少量的Cube织构和CubeND织构。CubeND织构的出现表明这两层中再结晶的形核过程主要由PSN机制控制,这与本实验扫描中发现的大量第二相粒子一致。中心层织构中有大量β取向轧制织构则说明发生的是不完全再结晶,厚板中心储能较小,并且Zr元素富集[6,12],有效地抑制了再结晶的发生。外层第二相粒子较少,PSN机制影响较小,但轧制过程中储存了大量的能量,形核机制主要为立方带形核[17],再结晶晶粒为立方取向。

强度沿厚度方向不均匀与铸锭组织不均匀及淬火敏感性有关[6?7,18]。铸锭组织包括晶粒大小、形状、取向及合金元素分布等,铸锭组织不均匀会影响最终制品的机械性能。铸锭凝固过程中冷却速率不同,表层冷却速率大,中心冷却速率小,从表层到中心,晶粒的结构呈细等轴晶?柱状晶?粗等轴晶变化,主要合金元素在不同层分布不均匀,后续的热处理及加工过程可以在一定程度上减小但不能完全消除晶粒及成分的不均匀分布,故时效后各层强度是不均匀的。厚板存在淬火敏感性,它的中心往往难以获得较大的淬火速率,合金冷却速度慢时, 粗大的平衡相往往易在含Zr元素的粒子上析出, 降低固溶体饱和度, 削弱时效强化能力,也可造成厚度方向性能不均匀。在凝固过程中,含有包晶金属间化合物的枝晶被液态金属流冲向板材中心,形成第二相和弥散相,这些相的存在使得机体中其他元素(Zn,Cu和Mg)较少,减少了时效后强化相的析出,故中心处的强度较低。

同一厚度层上合金的各向异性与第二相粒子的各向异性有关[11,19?21]。7050铝合金厚板中含有大量粗大第二相,主要是未溶的Al2CuMg相及Fe、Si形成的脆性相,以链状形式沿轧制方向分布(见图2)。这些相的存在,造成合金局部塑性变形能力降低,使得裂纹更容易扩展,从而减低了板材的强度和断裂韧性,同时造成了强度和断裂韧性的各向异性。当裂纹扩展方向与第二相粒子排列方向一致时(TL方向、SL方向、T-L取向、S-L取向),裂纹扩展的阻力小,容易形成“断裂通路”,导致该方向的强度和断裂韧性较低;当裂纹扩展方向垂直第二相粒子排列方向时(LT方向、L-T取向),裂纹扩展遇到的阻力较大,容易向阻力小的轧向偏斜,强度和断裂韧性提高, 所以第二相粒子的存在及链状形式沿轧制方向分布是引起7050铝合金板材强度和断裂韧性各向异性的原因之一。要提高板材的强度及断裂韧性必须使Fe、Si元素尽量均匀分布,并优化均匀化与固溶工艺,减少粗大Al2CuMg相的析出。

再结晶晶粒的存在对合金断裂也产生很大的影 响[22?23],7050铝合金板材的金相上观察到大量体积异常粗大的再结晶晶粒(见图1),这些再结晶晶粒被沿轧制方向拉长,故沿轧制方向的晶界较长,这些晶界大部分都分布在轧制面内,合金轧制时被轧碎的粗大粒子也分布在这些面内,且在晶界附近较多。当样品受到沿短横向的拉应力时,微孔首先在晶界处形核、聚集并长大,裂纹也在晶界处形成,并沿晶扩展,形成沿晶断裂(见图6(c))。晶内分布在轧面上的粒子,也可形成微孔,产生韧窝型穿晶断裂。短横向的拉伸试样及S-L取向的断裂韧性试样,裂纹扩展平面是轧制面,试样的断口是沿晶断裂和韧窝穿晶断裂的混合型断裂,并且沿晶断裂的比例较大。轧向的拉伸试样及L-T取向的断裂韧性试样,裂纹扩展平面是横断面,这个面内的晶界面积相对最小,晶界不在一个平面内,晶界面间距较大(晶粒沿轧向拉长),粗大粒子主要分布在晶粒内部,受拉应力时,微孔首先在晶内出现,形成穿晶断裂。微裂纹在晶界处也可形核,但继续扩展就会遇到相邻晶粒的晶内组织,形成穿晶断裂,故图6(a)中试样的断口以韧窝型的穿晶断裂为主。T-L取向的断裂韧性试样(及长横向的拉伸试样),裂纹扩展平面均是纵断面,晶界面积处于其他两个取向试样之间,其断口是混合型断裂,但是穿晶断裂比例比L-T取向(轧向)试样少,沿晶断裂比例比S-L取向(短横向)试样少,板材的断裂韧性(强度)处于其他两个取向(方向)样品之间。故要提高合金的强度及断裂韧性,减少各向异性,需要采取必要措施,抑制再结晶。

4 结论

1) 轧制过程中表层受摩擦力作用处于剪切应变状态,中心层处于平面应变状态,固溶过程中再结晶受PSN机制影响,导致7050铝合金板材织构呈不均匀分布,板材表层主要是剪切织构{111}á110?和立方织构{001}á100?,中心处主要是β取向的轧制织构和少量的CubeND织构,1/4厚度处为过渡层。

2) 铸锭冷凝过程中冷却速率不均匀,导致晶粒大小和主要合金元素呈不均匀分布,时效后强度沿厚度方向也呈不均匀分布。受粗大第二相集中、Zr元素的富集及淬火敏感性的影响,板材中心处强度比表层强度低。

3) 粗大第二相粒子和体积异常粗大的再结晶晶粒的存在及沿轧制方向分布使强度和断裂韧性具有明显的各向异性。

[1] LI Zhi-hui, XIONG Bai-qiang, ZHANG Yong-an, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Investigation on strength, toughness and microstructure of an Al-Zn-Mg-Cu alloy pre-stretched thick plate in various ageing tempers[J]. Journal of Materials Processing Technology, 2008, 209(4): 2021?2027.

[2] DIXIT M, MISHRA R, SANKARAN K K. Structure-property correlations in Al 7050 and 7055 high-strength aluminum alloys[J]. Mater Sci Eng A, 2008, 478(1/2): 163?172.

[3] HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S, BENEDICTUS R, MILLER W S. Recent development in aluminium alloys for aerospace applications[J]. Mater Sci Eng A, 2000, 280(1): 102?107.

[4] WANG D, MA Z Y. Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J] . Journal of Alloys and Compounds, 2009, 469(1): 445?450.

[5] ZHEN Liang, HU Hui-e, WANG Xin-yun, ZHANG Bao-you, SHAO Wen-zhu. Distribution characterization of boundary misorientation angle of 7050 aluminum alloy after high-temperature compression[J]. Journal of Materials Processing Technology, 2009, 209(2): 754?761.

[6] SALAZAR-GUAPURICHE M, ZHAO Y Y, PITMAN A, GREENE A. Variations of properties across plate thickness for Al alloy 7010[J]. Trans Nonferrous Met Soc China, 2005, 15(6): 1258?1263.

[7] ROBINSON J S, CUDD R L, TANNER D A, DOLAN G P. Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001, 119(1/3): 261?267.

[8] MILLER M P, TURNER T J. A methodology for measuring and modeling crystallographic texture gradients in processed alloys[J]. International Journal of Plasticity, 2001, 17(6): 783?805.

[9] LIM S T, YUN S J, NAM S W. Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J]. Mater Sci Eng A, 2004, 371(1/2): 82?90.

[10] TANG J G, ZHANG X M, DENG Y L, DU X Y, CHEN Z Y. Texture decomposition with particle swarm optimization method[J]. Comp Mater Sci, 2006, 38(2): 395?399.

[11] 樊喜刚. Al-Zn-Mg-Cu-Zr合金组织性能和断裂行为的研究[D]. 哈尔滨: 哈尔滨工业大学, 2007: 1?274.

FAN Xi-gang. Study on the microstructures and mechanical properties and the fracture behavior of the Al-Zn-Mg-Cu-Zr alloys[D]. Harbin: Harbin Institute of Technology, 2007: 1?274.

[12] CHEN J Z, ZHEN L, SHAO W Z, DAI S L, CUI Y X. Through-thickness texture gradient in AA7055 aluminum alloy[J]. Materials Letters, 2008, 62(1): 88?90.

[13] LIU W C, RADHAKRISHNAN B, LI Z, MORRIS J G. Through-thickness texture gradient in continuous cast AA 5052 aluminum alloy sheet[J]. Mater Sci Eng A, 2008, 472(1): 170?178.

[14] HONG S H, JEONG H T, CHOI C H, LEE D N. Deformation and recrystallization textures of surface layer of copper sheet[J]. Mater Sci Eng A, 1997, 229 (1/2): 174?181.

[15] HUMPHREYS F J. The nucleation of recrystallization at second phase particles in deformed aluminium[J]. Acta Metallurgica, 1977, 25(5): 1323?1344.

[16] ENGLER O, KONG X W. L?CKE K. Recrystallisation textures of particle containing Al-Cu and Al-Mn single crystals[J]. Acta Materialia, 2001, 49(8): 1701?1715.

[17] ENGLER O. EBSD local texture study on the nucleation of recrystallization at shear bands in the alloy Al-3% Mg[J]. Scripta Materialia, 2001, 44(2): 229?236.

[18] 刘胜胆, 张新明, 黄振宝, 刘文辉, 游江海. 7055铝合金的淬火敏感性研究[J]. 中南大学学报: 自然科学版, 2006, 37(5): 846?849.

LIU Sheng-dan, ZHANG Xin-ming, HUANG Zhen-bao, LIU Wen-hui, YOU Jiang-hai. Quench sensitivity of 7055 aluminum alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(5): 846?849.

[19] CVIJOVI? Z, VRATNICA M, RAKIN M. Micromechanical modelling of fracture toughness in overaged 7000 alloy forgings[J]. Mater Sci Eng A, 2006, 434(1/2): 339?346.

[20] 刘 刚, 张国君, 丁向东, 孙 军, 陈康华. 含有不同尺度量级第二相的高强铝合金断裂韧性模型[J]. 中国有色金属学报, 2002, 12(4): 706?713.

LIU Gang, ZHANG Guo-jun, DING Xiang-dong, SUN Jun, CHEN Kang-hua. A model for fracture toughness of high strength aluminum alloys containing second particles of various sized scales[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(4): 706?713.

[21] CVIJOVI? Z, RAKIN M, VRATNICA M, CVIJOVI? I. Microstructural dependence of fracture toughness in high-strength 7000 forging alloys[J]. Engineering Fracture Mechanics, 2008, 75(8): 2115?2129.

[22] MORER B, EHRSTR?M J C, GREGSON P J, SINCLAIR I. Microstructural effects on fracture toughness in AA7010 plate[J]. Metall Mater Trans A, 2000, 31(10): 2503?2515.

[23] GOKHALE A M, DESHPANDE N U, DENZER D K, LIU J. Relationship between fracture toughness, fracture path, and microstructure of 7050 aluminum alloy: Part Ⅱ. Multiple micromechanisms-based fracture toughness model[J]. Metall Mater Trans A, 1998, 29(4): 1203?1210.

基金项目:国家重点基础研究发展计划资助项目(2005CB623706)

收稿日期:2009-01-06;修订日期:2009-06-26

通信作者:张新明,教授,博士;电话:0731-88830265;E-mail:xmzhang@mail.csu.edu.cn