DOI:10.19476/j.ysxb.1004.0609.2017.09.06

石墨烯-Cu/Ti6Al4V复合材料的制备及力学性能

罗军明,吴小红,张剑平,徐吉林

(南昌航空大学材料科学与工程学院,南昌 330063)

摘 要:

采用表面无敏化、无活化的化学镀铜法对石墨烯进行表面镀铜,并通过微波烧结法(烧结温度为1000 ℃)制备石墨烯(GNPs)/Ti6Al4V、石墨烯(GNPs)-Cu/Ti6Al4V复合材料,探讨石墨烯表面镀铜后对钛基复合材料显微组织和性能的影响。结果表明:石墨烯表面成功镀覆一层较均匀分布的铜颗粒,石墨烯与基体Ti界面反应严重,容易生成粒径为2~5 μm的TiC;石墨烯表面镀铜后,界面反应产生的TiC含量增多,同时引入了Ti2Cu相。相比于单纯外加石墨烯,石墨烯表面镀铜后,微量铜降低了烧结温度,提高了复合材料的力学性能,其致密度、显微硬度、压缩强度分别达到96.55%、534HV0.1、1602MPa,室温磨损机制由基体(Ti6Al4V)的磨粒磨损转变为GNPs-Cu/Ti6Al4V复合材料的粘着磨损。

关键词:

文章编号:1004-0609(2017)-09-1803-07 中图分类号:TB331 文献标志码:A

颗粒增强钛基复合材料把钛合金基体的延展性、韧性与增强体的高强度、高模量结合起来,从而获得比钛或钛合金更高的比强度、比刚度和高温性能,有望应用在超高音速宇航飞行器和先进航空发动机上。颗粒增强相主要为TiC、TiB等,但是颗粒增强钛基复合材料是以牺牲室温塑性为主,提升钛材的力学性能,且其高温加工较困难,存在变形不协调的问题,因此需要寻找合适的增强相[1-4]。石墨烯(Graphene)是一类新型碳材料,是由碳原子以sp2杂化轨道组成呈蜂巢晶格的单原子层厚度的二维材料,石墨烯具有轻质、高强度、高韧性等优异性能,强度和弹性模量分别是125 GPa和1100 GPa[5-6]。石墨烯是制备高性能金属基复合材料的理想增强体,有关石墨烯增强Al、Mg、Cu、Ni基复合材料均有报道[6-15]。RASHAD等[11]通过粉末冶金法制备不同石墨烯(GNPs)含量的GNPs/Mg基复合材料发现,随着GNPs含量的增加,复合材料的抗拉强度和伸长率均增加,0.30%GNPs/Mg(质量分数)基复合材料较纯镁相比,其弹性模量、屈服强度和断裂应变分别增加了131%、49.5%和74.2%,而且GNPs/Mg基复合材料的力学性能要比碳纳米管/Mg复合材料的更加优异。为了改善石墨烯的分散性,GAO等[8, 13]通过改进的Hummers方法制备具有负电荷的氧化石墨烯(GO)片,且通过十六烷基三甲基溴化铵(CTAB)涂覆Al、Cu粉末以获得表面正电荷。然后,通过静电自组装获得GO-Al、GO-Cu粉末,使GO均匀吸附在Al和Cu粉末上。

目前,石墨烯增强钛基复合材料还鲜有报道,主要是石墨烯与钛存在界面反应问题。XU等[16]通过放电等离子烧结技术成功制备出石墨烯增强TiAl基复合材料,石墨烯均匀分布于TiAl合金中,且加入石墨烯后,复合材料的摩擦因数下降,其磨损率较基体的降低4~9倍,虽然通过快速烧结可以降低界面反应,但是仍然出现了石墨烯与基体Ti反应生成的少量TiC。因此,石墨烯与钛的界面反应、润湿性以及石墨烯的分散性等问题制约了该复合材料的发展。本文作者尝试通过石墨烯表面改性来改善上述问题,对石墨烯进行表面无敏化和无活化镀铜[17],研究镀铜石墨烯对钛基复合材料组织和性能的影响,这对于石墨烯应用于钛合金,提高传统颗粒增强钛基复合材料的强韧性具有重要的意义。

1 实验

采用南京先丰纳米材料科技有限公司生产的石墨烯作为增强相,石墨烯片径0.5~2 μm,厚度0.8 nm,单层率80%。西安宝德粉末冶金有限责任公司生产的Ti6Al4V粉作为基体材料,Ti6Al4V粉粒度为45 μm,纯度大于99.5%(质量分数)。石墨烯采用表面无敏化和无活化镀铜的步骤为:首先对原始石墨烯采用20%NaOH(质量分数)溶液煮沸碱洗30 min,碱洗完后的溶液冷却至室温过滤,并通过蒸馏水冲洗至中性;然后又对石墨烯使用5%HNO3(质量分数)溶液煮沸酸洗2 min,酸洗完后的溶液加冷水冷却至室温过滤,并通过蒸馏水冲洗至中性,通过碱洗和酸洗去除石墨烯表面杂质和粗化处理。最后配制化学镀铜液,化学镀铜液配方如下:20 g/L CuSO4·5H2O、40 g/L Na2EDTA、30 g/L NaOH、0.1 g/L (C5H4N)2,石墨烯处理量为1 g/L。镀铜过程中保持pH为12.5~13,温度为55~60 ℃,并采用磁力搅拌方式。将一定量的石墨烯、石墨烯-Cu分别装入适量丙酮的烧杯中,超声分散2 h。超声完毕后,分别将溶液倒入一定量的Ti6Al4V粉,按球料比3:1装入球磨灌,进行低能球磨6 h。将球磨完成后的混粉放入真空干燥箱中进行干燥。将干燥得到的混粉经过75 μm筛分,再通过单向粉末压片机在400~500 MP压力下制成圆柱坯体,最后采用NJZ4-3型微波烧结炉在氩气保护下进行微波烧结,微波烧结温度为1000 ℃,保温时间30 min。

采用QUANTA200、JSM-6610型环境扫描电子显微镜和D8 ADVANCE型X射线衍射仪分别对样品进行表面形貌和物相分析,并通过VERTEX70型红外光谱仪和LabRAM HR型对石墨烯粉体和镀铜石墨烯粉体进行红外光谱、拉曼光谱分析。并采用阿基米德排水法测量样品的相对密度。采用HVS-1000维氏硬度计测试复合材料基体的硬度,参数设定:试验力0.98 N、保压时间20 s 。采用圆棒试样,尺寸为d 5 mm×10 mm,应变速率0.5 mm/min,通过万能材料实验机对样品进行室温压缩试验。采用WTM-2E型摩擦磨损试验机测试样品的摩擦行为,摩擦直径d 6 mm,摩擦副为GCr15钢球,尺寸为d 4 mm,室温、干态转动速度为500 r/min,载荷为6 N,试验时间为30 min。

2 结果与分析

2.1 GNPs-Cu粉体的制备与表征

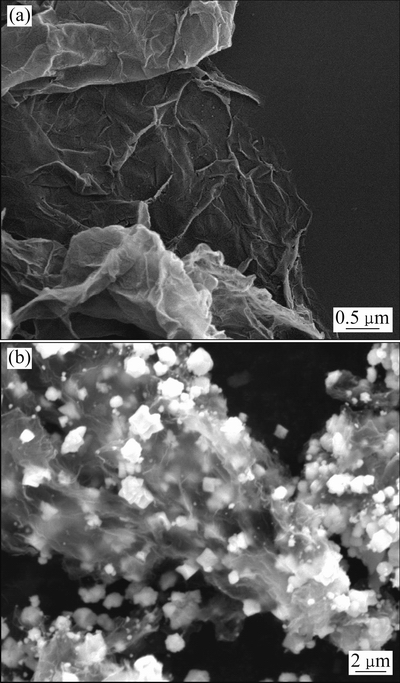

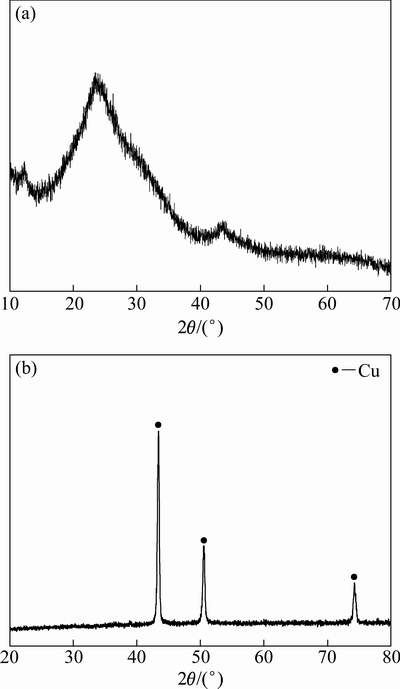

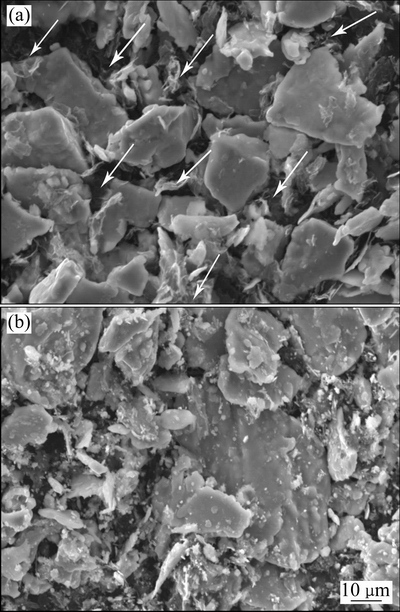

图1所示为原始石墨烯和石墨烯表面镀铜后的SEM像,图1(a)表明石墨烯是由聚集在一起的皱曲薄膜组成,具有相当大的比表面积。图1(b)可以观察到石墨烯经过表面无敏化和无活化镀铜后,表面出现了大量铜颗粒,铜颗粒的大小较为一致,且较均匀分布于石墨烯表面,石墨烯本身的层片状结构也没有发生太大改变。本研究中的石墨烯镀铜后,石墨烯与铜的质量比为1:5。图2所示为石墨烯与石墨烯-Cu的XRD谱。对比可以发现,石墨烯在2θ=25°处有一个明显的衍射峰。石墨烯经过镀铜后,石墨烯的衍射峰消失,单质Cu的衍射峰出现(见图2(b)),可能是由于所制备的镀铜石墨烯中Cu的含量较高,石墨烯含量相对Cu较少,因此无法检测出石墨烯的衍射峰。同时,从石墨烯-Cu的XRD谱中可知,石墨烯-Cu中没有铜的氧化物和其它杂质峰出现,表明选取的化学镀铜工艺较为合理。

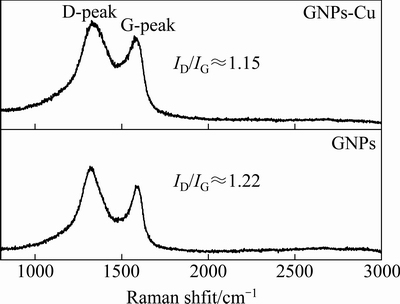

为了研究石墨烯镀铜后对石墨烯结构是否存在影响,分别对原始石墨烯和镀铜石墨烯进行了拉曼光谱分析。图3所示为石墨烯和石墨烯-Cu的拉曼光谱。一般对于碳材料来说,拉曼光谱中会出现两个拉曼峰,分别对应不同的原子振动模式。其中1580 cm-1处的G峰为碳的基体特征峰,石墨烯的层状结构越多,G峰也会越强,也就是说,G峰可以反映碳材料的有序性和完整性;而1350 cm-1附近的D峰代表着缺陷的多少。石墨烯镀铜后,D峰值和G峰值均增强,但G峰值增加幅度更大,导致ID/IG的值有所降低。表明铜的引入,使石墨烯边缘处得缺陷增多,同时石墨烯的层状结构也发生了部分改变,才导致G峰值有所增强。

图1 GNPs和GNPs-Cu的SEM像

Fig. 1 SEM images of GNPs (a) and GNPs-Cu (b)

图2 GNPs和GNPs-Cu的XRD谱

Fig. 2 XRD patterns of GNPs (a) and GNPs-Cu (b)

图3 GNPs和GNPs-Cu的拉曼光谱

Fig. 3 Raman spectra of GNPs and GNPs-Cu

2.2 GNPs-Cu/Ti6Al4V复合材料的相组成

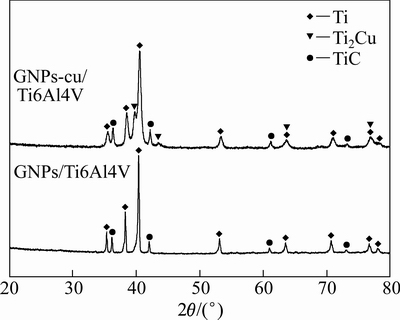

图4所示为GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的XRD谱。对比单纯外加石墨烯可知,石墨烯经过镀铜以后,界面反应生成的TiC更多,同时引入了第二相Ti2Cu。这是因为Cu与Ti更容易发生反应,其先反应产生的热量,提供了石墨烯与Ti反应的能量。同时,Cu与Ti润湿性较好,当石墨烯表面含铜时,反而促进了石墨烯与Ti的接触,导致石墨烯与Ti更容易发生界面反应生成TiC。

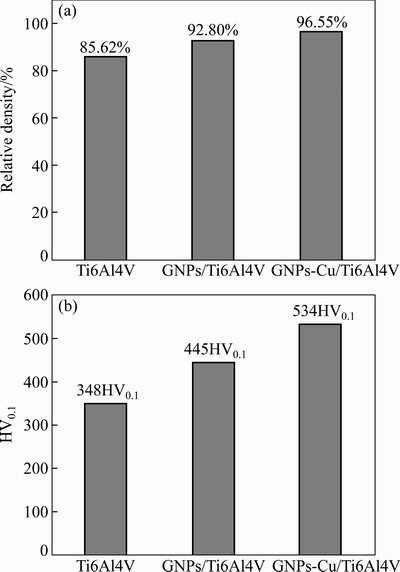

2.3 GNPs-Cu/Ti6Al4V复合材料的表面形貌

图5所示为GNPs/Ti6Al4V粉末和GNPs- Cu/Ti6Al4V粉末混合物的SEM像。由图5可以看出,石墨烯和镀铜石墨烯均较均匀分散于Ti6Al4V粉体中,而且分布较为均匀,未发生明显的团聚现象,图中白色箭头所指为被分散的石墨烯。

图4 GNPs/Ti6Al4V与GNPs-Cu/Ti6Al4V复合材料的XRD谱

Fig. 4 XRD patterns of GNPs/Ti6Al4V and GNPs- Cu/Ti6Al4V composites

图5 GNPs/Ti6Al4V粉末和GNPs-Cu/Ti6Al4V粉末混合物的SEM像

Fig. 5 SEM images of GNPs/Ti6Al4V powder (a) and GNPs-Cu/Ti6Al4V milling powder (b)

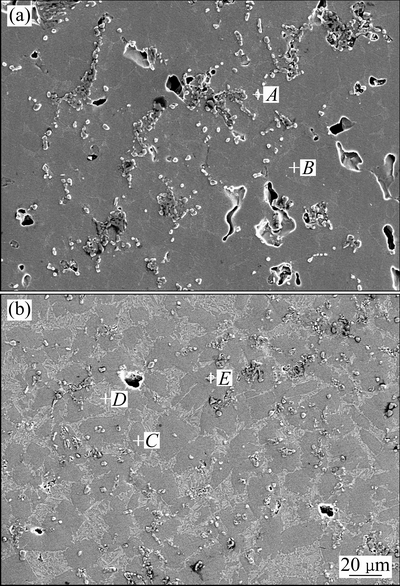

图6所示为GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的SEM像,相应的能谱分析结果如表1所示。由于Al元素为典型α稳定元素,而V元素是β稳定元素,单纯外加石墨烯时,基体组织为大部分α-Ti和少量晶间β-Ti组成,以及产生了粒径为2~5μm的TiC。石墨烯镀铜后,基体组织有光滑和粗糙两部分区域组成,其能谱分析发现,β-Ti与Cu反应形成Ti2Cu组织,主要是呈网状结构,而α-Ti虽然含有Cu元素,但是表面形貌变化不大。石墨烯镀铜后,高温下更多的β-Ti参与了Cu、GNPs的反应,导致β-Ti区域相对于单纯外加石墨烯更多。

图6 GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的SEM像

Fig. 6 SEM images of GNPs/Ti6Al4V (a) and GNPs- Cu/Ti6Al4V (b) composites

表1 图6中不同区域的化学成分

Table 1 Chemical composition of zones shown in Fig. 6

2.4 GNPs-Cu/Ti6Al4V复合材料的力学性能

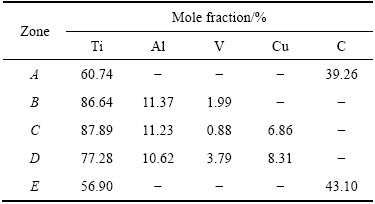

图7所示为基体Ti6Al4V、GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的致密度和显微硬度。由图7可知,加入石墨烯后,复合材料的致密度和显微硬度均提高,对石墨烯进行表面镀铜后,其致密度和显微硬度进一步提高。外加石墨烯提高了复合材料的致密度,是由于少量细小的石墨烯使得基体中部分孔隙得到填补,界面反应生成的TiC使得周围组织熔合程度增加,因此致密度较基体有所提高。另外,由于铜的熔点(1085 ℃)较低,微量铜可以作为基体Ti在低温烧结时的烧结助剂,提高基体Ti的致密性,因此复合材料的致密度进一步提高。将石墨烯和镀铜石墨烯引入钛合金基体中,材料的位错、滑移受到阻碍,起到第二相强化作用,同时Ti2Cu化合物的生成也进一步使基体出现强化作用,因此显微硬度也进一步提高。

图7 Ti6Al4V、GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的致密度和显微硬度分析

Fig. 7 Relative density (a) and microhardness (b) of Ti6Al4V, GNPs/Ti6Al4V and GNPs-Cu/Ti6Al4V composites

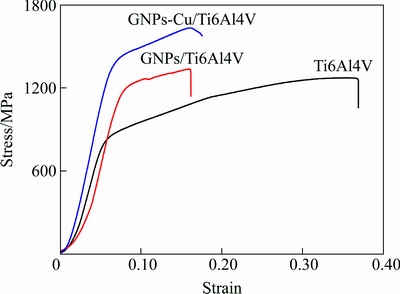

图8所示为基体Ti6Al4V、GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的室温压缩应力-应变曲线。由图8可知,基体合金断裂后塑形变形量非常大,其抗压强度为1274 MPa。引入石墨烯后,由于石墨烯与钛反应生成了细小的TiC颗粒,因此材料的塑形急剧下降,但是其抗压强度较基体有比较大的上升。单纯外加石墨烯获得的复合材料,其抗压强度为1338 MPa,石墨烯镀铜后,其抗压强度也进一步提高至1602 MPa。

图8 Ti6Al4V、GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的室温压缩应力-应变曲线

Fig. 8 Stress-strain curves of Ti6Al4V, GNPs/Ti6Al4V and GNPs-Cu/Ti6Al4V composites

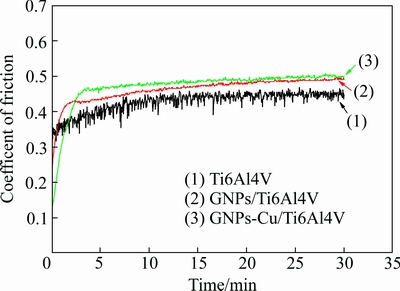

图9所示为基体Ti6Al4V、GNPs/Ti6Al4V和GNPs- Cu/Ti6Al4V复合材料的摩擦因数-时间曲线。由图9可知,引入石墨烯后,材料的稳定摩擦因数有所增加。这是因为加入石墨烯后,复合材料的致密度增加,表面含有的TiC、Ti2Cu使摩擦过程中所受阻力较大,因此,摩擦因数稍有增加。而基体Ti6Al4V含有较多孔隙,大量的磨削可以储存以孔隙中起润滑作用,所受摩擦力有所降低,摩擦因数有所减小。对其相应的磨损量进行测试发现,基体Ti6Al4V合金的磨损量高达4.7 mg,GNPs/Ti6Al4V复合材料的磨损量为0.1 mg,而GNPs-Cu/Ti6Al4V复合材料磨损后,与磨损前相比较,试样反而质量增加0.2 mg。分析认为,有可能是复合材料的磨损特别轻微,而摩擦副磨损较严重,摩擦副中的材料转移到了GNPs-Cu/Ti6Al4V复合材料中,使试样的质量增加。可见,单纯加入石墨烯,复合材料的耐磨性增加,石墨烯表面镀铜后,复合材料的耐磨性进一步提高。

图9 Ti6Al4V、GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的摩擦因数-时间曲线

Fig. 9 Friction coefficient-time curves of Ti6Al4V, GNPs/Ti6Al4V and GNPs-Cu/Ti6Al4V composites

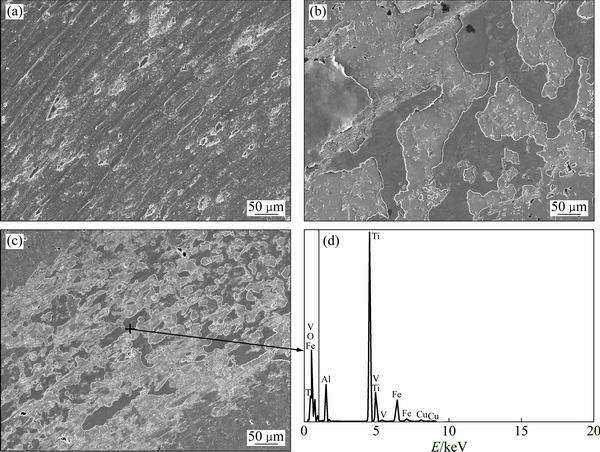

图10所示为基体Ti6Al4V、GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的磨损形貌图。由图10(a)可知,基体Ti6Al4V表面分布着深浅不一的犁沟,且磨痕宽度最大,磨损机制主要为磨粒磨损。加入石墨烯后,复合材料表面出现大量粘着区域和少量轻微犁沟状(见图10(b))。对石墨烯进行表面镀铜后,GNPs-Cu/Ti6Al4V复合材料主要是大块粘着区域(见图10(c)),且磨痕宽度明显降低,磨损机制由基体的磨粒磨损转变为粘着磨损。对图10(c)进行相应能谱测试,结果如图10(d)所示,粘着区域主要是摩擦副GCr15中的Fe元素转移至材料表面,因此磨损过程中,GNPs-Cu/Ti6Al4V复合材料没有出现现象,反而磨损试样质量增加。

3 结论

1) 石墨烯表面成功镀覆一层较均匀分布的铜颗粒,铜的引入,使石墨烯边缘处得缺陷增多,同时石墨烯的层状结构也发生了部分改变。

2) 石墨烯与基体Ti界面反应严重,容易生成粒径为2~5 μm的TiC增强相。石墨烯表面镀铜后,界面反应产生的TiC含量增多,同时引入了Ti2Cu相。

3) 相比于单纯外加石墨烯,石墨烯表面镀铜后,微量铜降低了烧结温度,提高了复合材料的力学性能,其致密度、显微硬度、压缩强度分别达到96.55%、534HV0.1、1602 MPa,室温磨损机制由基体(Ti6Al4V)的磨粒磨损转变为GNPs-Cu/Ti6Al4V复合材料的粘着磨损。

图10 Ti6Al4V、GNPs/Ti6Al4V和GNPs-Cu/Ti6Al4V复合材料的摩擦磨损形貌以及EDS谱

Fig. 10 Friction and wear morphologies of Ti6Al4V (a), GNPs/Ti6Al4V (b) and GNPs-Cu/Ti6Al4V (c) composites and EDS spectrum (d)

REFERENCES

[1] 罗国珍. 钛基复合材料的研究与发展[J]. 稀有金属材料与工程, 1997, 26(2): 1-7.

LUO Guo-zhen. Recent development of titanium metallic matrix composites[J].Rare Metal Materials and Engineering, 1997, 26(2): 1-7.

[2] 吕维洁, 徐 栋, 覃继宁, 张 荻. 原位合成多元增强钛基复合材料(TiB+TiC+Y2O3)/Ti[J]. 中国有色金属学报, 2005, 15(11): 1727-1732.

Wei-jie, XU Dong, QIN Ji-ning, ZHANG Di. In-situ synthesis of multiple ceramic particulates reinforced titanium matrix composites (TiB+ TiC+ Y2O3)/Ti[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(11): 1727-1732.

Wei-jie, XU Dong, QIN Ji-ning, ZHANG Di. In-situ synthesis of multiple ceramic particulates reinforced titanium matrix composites (TiB+ TiC+ Y2O3)/Ti[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(11): 1727-1732.

[3] 张长江, 张树志, 侯赵平, 林 鹏, 孔凡涛, 陈玉勇. (TiBw+TiCp)/Ti复合材料的高温拉伸力学行为与失效机理[J]. 中国有色金属学报, 2016, 26(11): 2287-2295.

ZHANG Chang-jiang, ZHANG Shu-zhi, HOU Zhao-ping, LIN Peng, KONG Fan-tao, CHEN Yu-yong. Tensile mechanical behavior and failure mechanism of (TiBw+TiCp)/Ti composites at elevated temperature[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(11): 2287-2295.

[4] HUANG Lu-jun, CUI Xi-ping, GENG Lin, FU Yu. Effects of rolling deformation on microstructure and mechanical properties of network structured TiBw/Ti composites[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(S1): s79-s83.

[5] 来常伟, 孙 莹, 杨 洪, 张雪勤, 林保平. 通过“点击化学”对石墨烯和氧化石墨烯进行功能化改性[J]. 化学学报, 2013, 71: 1201-1224.

LAI Chang-wei, SUN Ying, YANG Hong, ZHANG Xue-qin, LIN Bao-ping. The functionalization of graphene and graphene oxide via click chemistry[J]. Acta Chimica Sinica, 2013, 71: 1201-1224.

[6] 李 勇, 赵亚茹, 李 焕, 周雅婷. 石墨烯增强金属基复合材料的研究进展[J]. 材料导报A: 综述篇, 2016, 30(6): 71-76.

LI Yong, ZHAO Ya-ru, LI Huan, ZHOU Ya-ting. Research progrese of metal matrix composites hybridized with graphene as reinforcement[J]. Mater Rev A: Rev, 2016, 30(6): 71-76.

[7] TJONG S C. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J]. Materials Science & Engineering R Reports, 2013, 74(10): 281-350.

[8] GAO X, YUE H Y, GUO E J, ZHANG H, LIN X Y, YAO L H, WANG B. Preparation and tensile properties of homogeneously dispersed graphene reinforced aluminum matrix composites[J]. Materials & Design, 2016, 94: 54-60.

[9] 管仁国, 连 超, 赵占勇, 钞润泽, 刘春明.石墨烯铝基复合材料的制备及其性能[J]. 稀有金属材料与工程, 2012, 41(2): 607-611.

GUAN Ren-guo, LIAN Chao, ZHAO Zhan-yong, CHAORun-ze, LIU Chun-ming. Study on preparation of graphene and Al-graphene composite[J]. Rare Metal Materials and Engineering, 2012, 41(2): 607-611.

[10] 李多生, 吴文政, QIN Qing-hua, 周贤良, 左敦稳, 鲁世强, 郜友彬. 石墨烯/Al复合材料的微观结构及力学性能[J]. 中国有色金属学报, 2015, 25(6): 1498-1504.

LI Duo-sheng, WU Wen-zheng, QIN Qing-hua, ZHOU Xian-liang, ZUO Dun-wen, LU Shi-qiang, GAO You-bin. Microstructure and mechanical properties of graphene/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(6): 1498-1504.

[11] RASHAD M, PAN F S, HU H H, ASIF M, HUSSAIN S, SHE J. Enhanced tensile properties of magnesium composites reinforced with graphene nanoplatelets[J]. Materials Science & Engineering A, 2015, 630(10): 36-44.

[12] 袁秋红, 曾效舒, 吴俊斌. 石墨烯增强AZ91镁基复合材料的力学性能[J]. 机械工程材料, 2016, 40(8): 43-48.

YUAN Qiu-hong, ZENG Xiao-shu, WU Jun-bin. Mechanical properties of graphene reinforced AZ91Mg alloy based composite[J]. Materials for Mechanical Engineering, 2016, 40(8): 43-48.

[13] GAO X, YUE H Y, GUO E J, ZHANG H, LIN X Y, YAO L, WANG B. Mechanical properties and thermal conductivity of graphene reinforced copper matrix composites[J]. Powder Technology, 2016, 301: 601-607.

[14] LI J F, ZHANG L, XIAO J K, ZHOU K C. Sliding wear behavior of copper-based composites reinforced with graphene nanosheets and graphite[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3354-3362.

[15] 刘宇航. 少层石墨烯增强镍基复合材料的制备与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

LIU Yu-hang. Preparation and properties of nickel composites reinforced with few lawyers graphene sheet[D]. Harbin: Harbin Institute of Technology, 2013.

[16] XU Z S, SHI X L, ZHAI W Z, JIE Y, SONG S Y, ZHANG Q X. Preparation and tribological properties of TiAl matrix composites reinforced by multilayer graphene[J]. Carbon, 2014, 67(2): 168-177.

[17] 王 彪, 许少凡. 石墨表面无敏化及活化的化学镀铜法[J]. 表面技术, 2004, 33(6): 55-56.

WANG Biao, XU Shao-fan. Electroless copper plating on graphite surface without activation and sensitization[J]. Surface Technology, 2004, 33(6): 55-56.

Preparation and mechanical properties of GNPs-Cu/Ti6Al4V composites

LUO Jun-ming, WU Xiao-hong, ZHANG Jian-ping, XU Ji-lin

(School of Material Science and Engineering, Nanchang HangKong University, Nanchang 330063, China)

Abstract: The copper was plated on the surface of the graphene (GNPs) by chemical copper plating method without sensitization and activation, and the (GNPs)/Ti6Al4V and (GNPs)-Cu/Ti6Al4V composites were prepared by microwave sintering at 1000 ℃. The effects of copper plated GNPs on the microstructure and mechanical properites of Ti matrix composites were investigated. The results show that a layer of the uniform distribution of copper particles is successfully covered on the surface of GNPs. The severe interfacial reaction occurred between the GNPs and Ti, leading to the formation of TiC with the particle size of 2-5 μm. After copper plating, the TiC contents at the interface increase, and the new Ti2Cu phase is also generated. Compared to the (GNPs)/Ti6Al4V composites, the sintering temperature of the (GNPs)-Cu/Ti6Al4V decreases, while the mechanical properties is improved. The density, microhardness and compression strength of (GNPs)-Cu/Ti6Al4V can reach up to 96.55%, 534HV0.1 and 1602 MPa, respectively. At the same time, the wear mechanism changes from abrasive wear for Ti6Al4V sample to adhesive wear for (GNPs)-Cu/Ti6Al4V composites.

Key words: graphene; electroless plating copper; microwave sintering; microstructure; mechanical property

Foundation item: Project (2015ZF56027) supported by Aeronautical Science Foundation of China

Received date: 2016-07-21; Accepted date: 2017-01-04

Corresponding author: LUO Jun-ming; Tel: +86-791-86453209; E-mail: ljmniat@126.com

(编辑 李艳红)

基金项目:航空科学基金资助项目(2015ZF56027)

收稿日期:2016-07-21;修订日期:2017-01-04

通信作者:罗军明,教授,博士;电话:0791-86453209;E-mail:ljmniat@ 126.com

摘 要:采用表面无敏化、无活化的化学镀铜法对石墨烯进行表面镀铜,并通过微波烧结法(烧结温度为1000 ℃)制备石墨烯(GNPs)/Ti6Al4V、石墨烯(GNPs)-Cu/Ti6Al4V复合材料,探讨石墨烯表面镀铜后对钛基复合材料显微组织和性能的影响。结果表明:石墨烯表面成功镀覆一层较均匀分布的铜颗粒,石墨烯与基体Ti界面反应严重,容易生成粒径为2~5 μm的TiC;石墨烯表面镀铜后,界面反应产生的TiC含量增多,同时引入了Ti2Cu相。相比于单纯外加石墨烯,石墨烯表面镀铜后,微量铜降低了烧结温度,提高了复合材料的力学性能,其致密度、显微硬度、压缩强度分别达到96.55%、534HV0.1、1602MPa,室温磨损机制由基体(Ti6Al4V)的磨粒磨损转变为GNPs-Cu/Ti6Al4V复合材料的粘着磨损。

[1] 罗国珍. 钛基复合材料的研究与发展[J]. 稀有金属材料与工程, 1997, 26(2): 1-7.

[2] 吕维洁, 徐 栋, 覃继宁, 张 荻. 原位合成多元增强钛基复合材料(TiB+TiC+Y2O3)/Ti[J]. 中国有色金属学报, 2005, 15(11): 1727-1732.

[5] 来常伟, 孙 莹, 杨 洪, 张雪勤, 林保平. 通过“点击化学”对石墨烯和氧化石墨烯进行功能化改性[J]. 化学学报, 2013, 71: 1201-1224.

[6] 李 勇, 赵亚茹, 李 焕, 周雅婷. 石墨烯增强金属基复合材料的研究进展[J]. 材料导报A: 综述篇, 2016, 30(6): 71-76.

[9] 管仁国, 连 超, 赵占勇, 钞润泽, 刘春明.石墨烯铝基复合材料的制备及其性能[J]. 稀有金属材料与工程, 2012, 41(2): 607-611.

[12] 袁秋红, 曾效舒, 吴俊斌. 石墨烯增强AZ91镁基复合材料的力学性能[J]. 机械工程材料, 2016, 40(8): 43-48.

[15] 刘宇航. 少层石墨烯增强镍基复合材料的制备与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

[17] 王 彪, 许少凡. 石墨表面无敏化及活化的化学镀铜法[J]. 表面技术, 2004, 33(6): 55-56.