Al-Zr(CO3)2体系反应合成复合材料的反应机制及动力学模型

赵玉涛, 孙建祥, 戴起勋, 程晓农, 林东洋

(江苏大学 材料科学与工程学院, 镇江 212013)

摘 要:

开发了Al-Zr(CO3)2体系熔体反应法合成新型(Al3Zr+Al2O3)p/Al复合材料, 研究了Al-Zr(CO3)2体系的反应热力学、 反应动力学及反应机制。 结果表明: Al-Zr(CO3)2体系起始反应温度为850℃, 且在铝熔体(850~1100℃)温度范围内反应能自发进行。 X射线衍射(XRD)及扫描电镜(SEM)分析表明: 反应合成的强化相为Al3Zr和α-Al2O3颗粒, 其尺寸为0.1~1μm, 且在基体中弥散分布。 反应过程中复合熔体水淬实验分析表明: 反应析出的Zr量随反应时间延长而增大, 当反应进行10min就达到了总增量的90%, 整个合成反应时间为15min, 且合成过程前期(反应3min前)主要受化学反应控制, 合成过程后期(反应10min后)主要受扩散控制。 Al-Zr(CO3)2体系中关键反应ZrO2与Al按反应-扩散-破裂机制进行, 并建立了反应原理图、 反应动力学模型和反应时间的动力学方程。

关键词: Al-Zr(CO3)2体系; 反应机制; 动力学模型; 熔体反应法; 原位复合材料 中图分类号: TB331

文献标识码: A

Reaction mechanism and kinetic model of in-situ synthesized composites in system Al-Zr(CO3)2

ZHAO Yu-tao, SUN Jian-xiang, DAI Qi-xun, CHENG Xiao-nong, LIN Dong-yang

(School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract: Novel in-situ (Al3Zr+Al2O3)p/Al composites was developed by direct melt reaction in the system Al-Zr(CO3)2. The reactive thermodynamics, kinetics, and mechanism of in-situ Al-Zr(CO3)2 system were investigated. The results indicate that the initial reactive temperature of Al-Zr(CO3)2 system is 850℃. The reaction between Zr(CO3)2 powder and aluminum melt can proceed spontaneously at the range of 850-1100℃. X-ray diffraction (XRD) and scanning electron microscope (SEM) analyses indicate that the in-situ formed reinforcements are Al3Zr and α-Al2O3 particles. The size of these particles is in the range of 0.1-1μm. These particles are well distributed in the matrix. Analysis of water-quenched samples during reactive process shows that zirconium content in aluminum melt increases rapidly with the increasing reactive time and increases by 90% for 10min. The whole time of in-situ synthesis is 15min. In-situ synthesis process in Al-Zr(CO3)2 system is controlled mainly by chemical reaction at earlier stage (before 3min), whereas it is controlled mainly by the particulate diffusion at later stage (after 10min). The mechanism of key reaction between ZrO2 and Al in the system Al-Zr(CO3)2 is the reaction-diffusion-crack. Furthermore, the reactive kinetic model, the reactive principle sketch and, the reactive time formula in the system Al-Zr-O were established.

Key words: Al-Zr(CO3)2 system; reactive mechanism; kinetic model; direct melt reaction; in-situ composites

原位反应合成技术制备的颗粒增强铝基复合材料, 由于其增强体是从基体内部原位形核、 长大而生成的热力学稳定相, 且增强体表面无污染, 避免了与基体相容性不良的问题, 界面结合强度高, 因此该材料具有高比强度、 高比模量、 良好的韧性、 耐磨损、 耐疲劳、 热胀系数低, 而且制备工艺简单, 成本低等特点, 近二十年来倍受国内外材料研究者的广泛关注[1-3]。 目前制备方法主要有XD法、 SHS法、 LSM法、 VLS法和熔体反应法等[4-6]。 其合成过程是在一定的温度下, 借助于基体金属和反应剂(气相、 液相或粉末态固相)之间的化学反应, 并可通过设计参与反应的组分, 控制增强体的类型、 数量和大小。 因此, 反应体系是决定原位复合材料性能、 制备难易程度及成本的重要因素之一。 但是, 对反应新体系的研究却鲜见报道。 目前反应体系仅集中在Al-Ti-X(X为C, 或B, 或O)系, 而Al-Ti-X体系起始反应温度高, 常常高于1000℃, 有的甚至超过1200℃, 严重恶化铝液[7-9]。 此外, 原位合成反应的热力学、 动力学及反应机制研究也是原位合成复合材料制备的重要理论基础, 尤其是反应动力学[10, 11]。 目前关于反应动力学机制主要有三种学说: 一是固态下的扩散-反应理论[12], 二是溶解-析出理论[13], 三是溶解-析出-破裂理论[14]。 但是, 主要还是用定性的分析方法来解释反应机理, 甚少涉及定量分析方法。

本文作者在前期Al-Zr-O体系研究的基础上[15], 开发了Al-Zr(CO3)2体系熔体反应法合成新型(Al3Zr+ Al2O3)p/Al复合材料, 考察了Al-Zr(CO3)2体系的反应过程, 进而分析该体系的反应动力学及其机制, 并建立了相关数学模型。

1 实验

实验用原材料为工业纯铝锭(纯度为99.85%), 工业用Zr(CO3)2粉末(纯度为99.2%)。 首先将3kg纯铝锭在电阻炉石墨坩埚中熔化, 然后升温到850℃, 用钟罩压入占铝液质量20%的Zr(CO3)2(生成颗粒理论体积分数为14.2%), 在电磁搅拌作用下进行原位合成, 采用数显瞬时测温记录反应过程中熔体温度的变化, 并在不同的反应时刻用内径为3mm的石英玻璃管提取复合熔体进行快速水淬实验, 待充分反应后, 在复合熔体温度为740℃时进行氮气除气精炼10min, 并静置5min后, 浇入水冷金属型中, 制得Al-Zr-O体系合成复合材料。 取样、 制样后, 在JEOL-JXA-840A扫描电镜上进行微观组织观察, 在D/MAX-rC型X射线衍射仪上进行复合材料相分析, 用能谱仪(EDX)进行定量分析。

2 结果与讨论

2.1 复合材料的微观组织

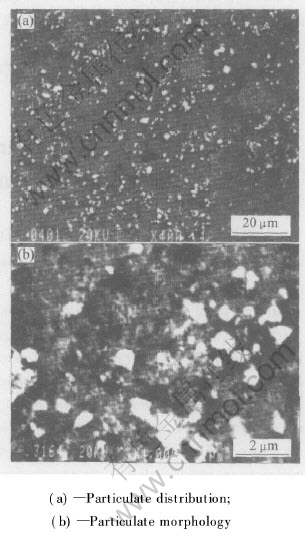

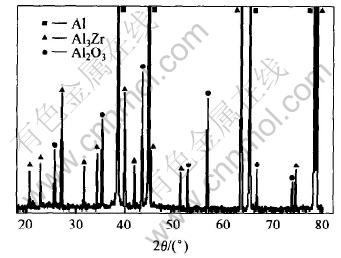

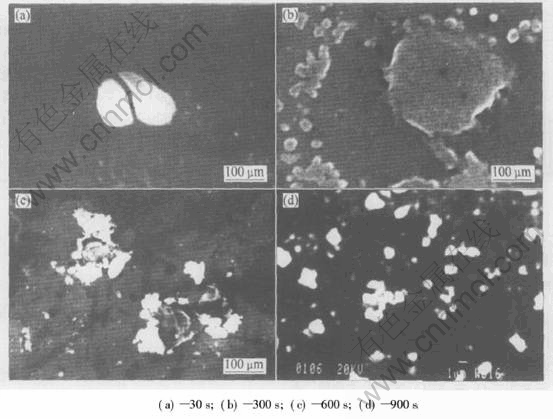

图1所示为Al-Zr(CO3)2体系熔体反应合成的复合材料的SEM微观组织。 从图1中可以看到合成的颗粒(白色)呈细小粒状, 颗粒尺寸为0.1~1μm, 且在基体中较弥散分布。 图2所示为复合材料的X射线衍射谱。 由图2可见Al-Zr(CO3)2体系反应合成的颗粒为Al3Zr和Al2O3。

图1 Al-Zr(CO3)2体系反应合成复合材料的SEM微观组织

Fig.1 SEM microstructures of composites synthesized in system Al- Zr(CO3)2

图2 Al-Zr(CO3)2体系生成颗粒的X射线衍射谱

Fig.2 XRD pattern of particles synthesized in system Al-Zr(CO3)2

2.2 反应热力学分析

Zr(CO3)2在铝熔体中发生了如下冶金反应:

Zr(CO3)2 =ZrO2+2CO2↑(1)

3ZrO2+4Al(Ⅰ) =3[Zr]+2Al2O3(2)

[Zr]+3Al(Ⅰ) =Al3Zr(3)

将反应式(1)~(3)相加, 得总的反应方程式

3Zr(CO3)2+13Al(Ⅰ) = 6CO2↑+3Al3Zr+2Al2O3(4)

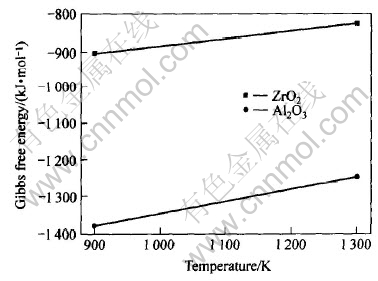

图3所示为ZrO2和Al2O3的自由能曲线。 由图3可知, 在同一温度下, Al2O3的自由能低于ZrO2的自由能, 从热力学角度讲, Al2O3要比ZrO2稳定, 因此, 反应式(2)在铝熔体中能自发进行。 根据文献[16]的数据计算参加反应物质的标准自由能(J/mol·K), 得反应式(4)的自由能为

ΔG=3ΔG(Zr)+2ΔG(Al2O3)- 3ΔG(ZrO2)-4ΔG(Al)=-106602.8+74.64T(5)

令ΔG=0, 得式(5)的T为1428.4K。 这说明, 在熔体温度低于1428.4K, 高于铝的熔化温

图3 氧化物的标准Gibbs自由能随温度的变化

Fig.3 Variations of standard Gibbs free energy of oxides with temperature

度, 即在667~1155℃范围内, 总反应式(4)能自发进行反应。

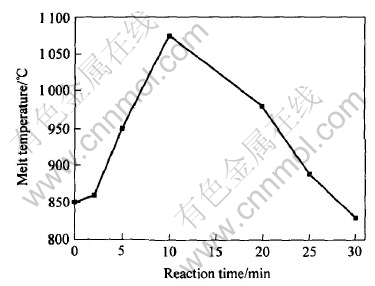

图4所示为进行反应时熔体温度随时间的变化。 由图4可知, Al-Zr(CO3)2体系起始反应温度为850℃, 反应自发进行, 并放出了大量的热, 使熔体温度升高至1077℃, 然后, 熔体温度在大气条件下回落至820℃, 图2中X射线衍射的分析结果也证实了反应式(4)和(5)的正确性。

图4 熔体温度与反应时间的关系

Fig.4 Relationship between melt temperature and reaction time

2.3 反应动力学分析

图5所示为反应过程中不同反应时间复合熔体经水淬得到试样的SEM组织。 该图反映了反应进行的动态过程。 由图5可见, 在反应初期铝熔体中Zr(CO3)2分解的ZrO2颗粒产生了破碎现象(如图5(a)所示), 这主要由于熔体起始反应温度为850℃, 即刚开始ZrO2/Al反应界面区的温度, 但一旦反应进行由于是铝热反应, 放出大量热, 形成局部高温冶金反应微区(高于1600℃), 高温冶金区与周围环境来不及进行充分的热交换, 这样在粒子内部, 反应层与未反应层之间将产生很大的温差和热应力, 热应力足够大时, 将引起反应粒子的破裂。 这从铝熔体温度随反应开始急剧升高(如图4所示)可间接反映高温冶金反应微区(即反应中心处)的温度很高。

由图5(b)可以看到, 在反应进行5min时反应物外表面的周围附近已经产生了许多反应产物, 并逐渐向熔体中扩散。 随着反应的继续进行, 大块的反应物被溶解和反应形成小块的粒子(如图5(c)所示), 由于小块反应粒子的比表面积越来越大, 且其新表面由于没有受到污染, 润湿性较好, 反应更

图5 在反应过程中不同反应时间复合熔体水淬的SEM微观组织

Fig.5 SEM microstructures of composite melt by water-quenched in different reactive time

加迅速, 使熔体温度显著升高。 但是由于反应速度快而扩散速度慢, 在反应粒子的周围出现了一层反应产物扩散边界粘滞层, 如图5(c)中白色区域所示。 图5(d)所示为反应完成时(反应时间15min)的复合熔体水淬试样的显微组织。 由图5(d)可见, 反应产物正扩散开去, 还可以看到中心位置向四周扩散的痕迹, 合成的颗粒细小、 近球形。

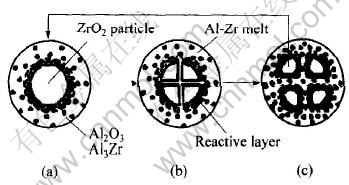

为此, 本文作者认为: Al-Zr(CO3)2体系中关键反应ZrO2与Al按“反应-扩散-破裂”机制进行, 其模型如图6所示。 此外, 可以将合成反应的关键反应式3ZrO2+4Al(Ⅰ)=3[Zr]+2Al2O3 的具体反应过程分为以下几个阶段:

1) Al熔液润湿ZrO2粒子表面, 进入ZrO2表层, ZrO2粒子转化为活性中间产物。

2) Al和ZrO2在反应层中进行反应生成Zr原子和Al2O3, 熔体进入ZrO2的深层。

3) 反应产物Zr原子和Al2O3通过反应扩散层, 进入熔体中。

为了进一步建立反应动力学方程, 需对模型进行简化, 并作如下假设:

1) Zr(CO3)2分解的ZrO2粒子为球形, 并在Al液中均匀分散。 熔液Al能很好的润湿ZrO2粒子表面, 特别是在反应进行到一定程度时, 由于粒子破裂产生的新表面由于没有受到污染, 粒子更易转化为活性中间产物, 为反应提供了足够的活度系数。

2) 在反应层发生的反应和反应扩散层的扩散主要受Zr原子浓度的影响。

3) 反应产物Zr原子、 Al3Zr颗粒和Al2O3颗粒在熔体中由于搅拌作用能得到均匀的分散, 反应只有在ZrO2粒子中的活性Zr原子浓度达到与熔体中的浓度相同时才停止。

图6 反应-扩散-破裂的反应动力学模型

Fig.6 Reaction kinetic model of reaction-diffusion-crack

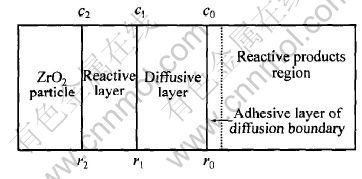

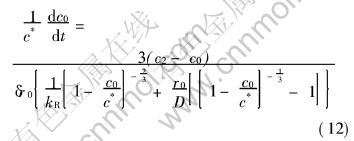

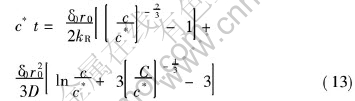

由以上假设, 根据图5实验结果建立了Al-Zr(CO3)2系合成反应原理图, 如图7所示。 图7中c0为反应扩散层外边界、 熔体内Zr原子的浓度, c1反应层外边界、 反应扩散层内边界Zr原子的浓度, c2为反应层内边界、 ZrO2粒子中的活性Zr原子的浓度, r0、 r1、 r2分别对应着反应扩散层外边界、 ZrO2的原始半径, 反应层外边界、 反应扩散层内边界的半径, 颗粒反应层内边界的半径, kR为反应系数, D为扩散系数。 由此, 可建立由Zr原子浓度作为决定因素的反应动力学特征方程。

图7 Al-Zr(CO3)2系合成反应原理图

Fig.7 Sketch of synthesized reaction principle in Al-Zr(CO3)2 system

在反应层的反应速率为

NR=4πr21kR(c2-c1)(6)

在扩散层的扩散速率为

![]()

取平均值, 得:

![]()

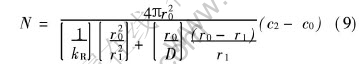

在反应进入稳定阶段后, 上述两个步骤反映了原位合成的速率, 合并上述两式, 得总的反应速率

ZrO2的消耗速度为

![]()

式中 δ0为ZrO2粒子的摩尔浓度。

反应进行程度为

![]()

其中 c*为熔体反应完成后得到的Zr原子摩尔浓度, mol/m3。

由(9)~(11)得:

由上面的假设, 当活性Zr原子浓度达到与熔体中的浓度相同时反应才停止, 则有c2-c*=0。 令c=c*-c0, 得:

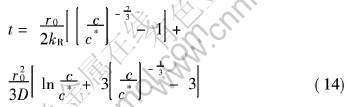

假设加入的反应物全部反应生成Al3Zr和Al2O3, 则c*=δ0, 得:

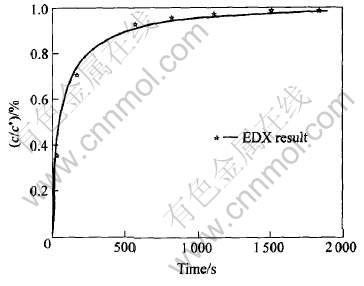

上式右边的第一项和第二项分别代表了化学反应和扩散阻力在反应进程中所占用的反应时间。 利用能谱分析(EDX)对在不同时间制取的快速水淬试样进行面扫描, 分析其中Zr含量随时间的变化, 然后由式(14)对其曲线拟合, 其结果如图8所示。 由图8可见, 曲线和能谱分析(EDX)的结果能得到较好的吻合, 在这里计算参数为, r0=120μm, D=1.2×10-11m2/s, kR=3×10-6m/s。 由图8还可以看到, 在反应一开始, Zr含量就急剧上升, 大约经过600s后, Zr含量就达到了90%, 其结果与图4所示的熔体温度随时间变化的曲线是一致的。 现在, 定义ξ, η分别表示式(14)右边的两项, 即化学

图8 锆含量随反应时间变化的拟合曲线

Fig.8 Fitting curve of variation of zirconium content with reaction time

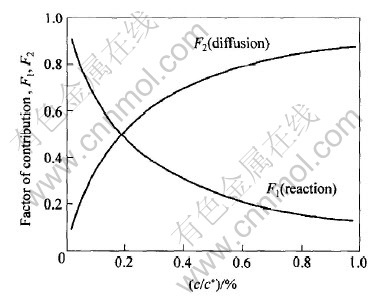

反应和扩散阻力在反应进程中所消耗的时间, 定义F1=[SX(]ξ[]ξ+η[SX)], F2=[SX(]η[]ξ+η[SX)]来分别表示化学反应和扩散阻力占用的时间在反应进程中所占的份量, 对其进行计算分析, 结果如图9所示。 由图9可知, 在反应进行到20%以前, 化学反应占用的时间起到主要作用, 随后, 由于反应生成了大量的产物, 这些反应产物会聚集在颗粒外表面(如图5(c)), 形成扩散边界粘滞层, 大大增加了扩散的阻力, 使反应后期占用的时间主要由扩散来控制。

图9 化学反应和扩散阻力对反应进程中的影响

Fig.9 Influence of chemical reaction and diffusing resistance on process of reaction

3 结论

1) 开发了Al-Zr(CO3)2体系熔体反应法合成新型(Al3Zr+Al2O3)p/Al复合材料, 颗粒呈细小粒状, 尺寸为0.1~1μm, 且在基体中较弥散分布。

2) Al-Zr(CO3)2体系的热力学分析和实验验证表明: 该体系在铝熔体(850~1100℃)范围内能自发进行合成反应, 生成Al3Zr和Al2O3颗粒。

3) 快速水淬实验和SEM分析的结果显示: Al-Zr(CO3)2体系原位合成过程按反应-扩散-破裂机制进行, 建立的反应动力学模型和反应原理图能较好的符合实际测得的Zr含量在反应过程中随时间的变化以及熔体温度随反应时间变化的规律。

4) Al-Zr(CO3)2体系反应过程主要受化学反应和扩散控制。 在初期化学反应占据主要控制地位, 但随着反应的进行, 扩散占据主导控制地位, 其原因可能是由于反应产物来不及扩散而在反应扩散层外边界形成了扩散边界粘滞层, 阻碍了反应产物在熔体中的分散。

REFERENCES

[1]Tjong S C, Ma Z Y. Microstructural and mechanical characteristics of in situ metal matrix composites[J]. Mater Sci Eng A, 2000, 29: 49-113.

[2]Varin R A. Intermetallic-reinforced light-metal matrix in-situ composites[J]. Metall Mater Trans A, 2002, 33(1): 193-201.

[3]Lu W J, Zhang D, Zhang X N, et al. HREM study of TiB/Ti interfaces in a Ti-TiB-TiC in-situ composite[J]. Scripta Materialia, 2001, 44: 1069-1075.

[4]赵玉涛, 李忠华, 戴起勋, 等. Al-K2ZrF6反应体系生成Al3Zrp/Al复合材料的界面结构[J]. 中国有色金属学报, 2002, 12(6): 1184-1188.

ZHAO Yu-tao, LI Zhong-hua, DAI Qi-xun, et al. Interfacial structure of Al3Zrp/Al composites formed by Al-K2ZrF6 reaction system[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1184-1188.

[5]陈子勇, 张淑英, 陈玉勇, 等. 喷射沉积法制备原位Al-5.5Cu/TiB2的微观组织和性能[J]. 中国有色金属学报, 1998, 8(4): 579-584.

CHEN Zi-yong, ZHANG Shu-ying, CHEN Yu-yong, et al. Microstructure and properties of Al-5.5Cu/TiB2 in-situ prepared by spray deposition[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(4): 579-584.

[6]Aghajanican M K, Macmillan N H. Properties and microstructures of lanxide Al2O3-Al ceramic composite materials [J]. Journal of Materials Science, 1989, 24(2): 658-670.

[7]Kennedy A R, Weston D P, Jones M I. Reaction in Al-TiC metal matrix composites[J]. Mater Sci Eng A, 2001, 316(1-2): 32-38.

[8]Tu J P, Wang N Y, Yang Y Z, et al. Preparation and properties of TiB2 nanoparticle reinforced copper matrix composites by in situ processing[J]. Materials Letters, 2002, 52(6): 448-452.

[9]Peng Y, Deng C J, Ma N G, et al. Formation of nanostructured eutectic network in α-Al2O3 reinforced Al-Cu alloy matrix composite[J]. Acta Materialia, 2003, 51(12): 3445-3454.

[10]Lloyd D J. Particle reinforced aluminum magnesium matrix composites[J]. International Materials Reviews, 1994, 39(1): 1-22.

[11]Svenden L, Jarfors A. Al-Ti-C phase diagram[J]. Mater Sci Technol, 1993, 9(4): 948-954.

[12]Sahoo P, Koczak M J. Microstructure-property relationships of in situ reacted TiC/Al-Cu metal matrix composites[J]. Mater Sci Eng A, 1991, 131(1): 69-76.

[13]Dummead S D, Readey D W, Semler C E. Kinetics of combustion synthesis in the Ti-C-N systems[J]. Journal of American Ceramic Society, 1989, 72(12): 2318-2324.

[14]寇生中, 许广济, 丁雨田, 等. Al-TiO2-C体系中XD反应动力学机制的研究[J]. 复合材料学报, 2001, 18(4): 115-118.

KOU Sheng-zhong, XU Guang-ji, Ding Yu-tian, et al. Study on kinetic mechanism of XD reaction in Al-TiO2-C system[J]. Acta Materiae Compositae Sinica, 2001, 18(4): 115-118.

[15]Zhao Y T, Cheng X N, Dai Q X, et al. Crystal morphology and growth mechanism of reinforcements synthesized by direct melt reaction in the system Al-Zr-O[J]. Mater Sci Eng A, 2003, A360(1-2): 315-318.

[16]Barin I, Knacke O. Thermochemical Properties of Inorganic Substances[M]. New York: Springer-Verlag, Berlin Heidelbery, 1973. 792-802.

基金项目: 国家自然科学基金资助项目(50471050); 教育部科学技术重点基金资助项目(00170); 江苏省科技攻关资助项目(BE2002039); 江苏高校高新技术产业化发展资助项目(JH-039); 江苏省铝基复合材料工程技术研究中心研发资助项目(BM2003014)

收稿日期: 2004-12-29; 修订日期: 2005-06-20

作者简介: 赵玉涛(1964-), 男, 教授, 博士.

通讯作者: 赵玉涛, 教授; 电话: 0511-8780191; 传真: 0511-8791919; E-mail: zhaoyt@ujs.edu.cn

[4]赵玉涛, 李忠华, 戴起勋, 等. Al-K2ZrF6反应体系生成Al3Zrp/Al复合材料的界面结构[J]. 中国有色金属学报, 2002, 12(6): 1184-1188.

[5]陈子勇, 张淑英, 陈玉勇, 等. 喷射沉积法制备原位Al-5.5Cu/TiB2的微观组织和性能[J]. 中国有色金属学报, 1998, 8(4): 579-584.

[11]Svenden L, Jarfors A. Al-Ti-C phase diagram[J]. Mater Sci Technol, 1993, 9(4): 948-954.

[14]寇生中, 许广济, 丁雨田, 等. Al-TiO2-C体系中XD反应动力学机制的研究[J]. 复合材料学报, 2001, 18(4): 115-118.