文章编号:1004-0609(2010)S1-s0654-05

典型热处理工艺对Ti40合金蠕变性能的影响

辛社伟,赵永庆,李 倩,吴 欢,杨海瑛

(西北有色金属研究院 钛合金研究所,西安 710016)

摘 要:

研究在(600 ℃, 4 h, AC)(工艺1)和(850 ℃, 1 h, WQ)+(550 ℃, 6 h, AC)(工艺2)这2种典型热处理工艺下合金的蠕变性能,并对其进行观察。研究结果表明:在较低蠕变温度时(500~520 ℃),工艺1热处理具有更好的抗蠕变性能;在较高蠕变温度时(535~550 ℃),工艺2热处理具有更好的抗蠕变性能。这主要是由于这2种热处理工艺对应的组织不同,从而造成蠕变空洞不同,对应的内应力、局部障碍对蠕变位错阻碍不同。

关键词: Ti40合金;热处理;蠕变

中图分类号:TG 146.3 文献标志码:A

Effects of typical heat treatments on creep properties of Ti40 alloy

XIN She-wei, ZHAO Yong-qing, LI Qian,WU Huan, YANG Hai-ying

(Titanium Alloy Research Center, Northwest Institute for Nonferrous Metal Research, Xi’an 710016, China)

Abstract: Two typical heat treatments were designed to study the creep behavior of Ti40 alloy: 1#, 600 ℃, 4 h, AC; 2#, (850 ℃, 1 h, WQ)+(550 ℃, 6 h, AC). The results show that as-1# samples heat treated have higher creep resistance in 500- 520 ℃ and as-2# samples heat treated in 535-550 ℃. This is mainly due to the different microstructures after two heat treatments. The different microstructures lead to different creep cavities and internal stresses during creep process, and indicate different creep characteristics at different temperatures.

Key words: Ti40 alloy; heat treatment; creep

Ti40合金为我国自主研发的阻燃钛合金。该合金具有优良的阻燃性和综合力学性能,高温和承载的综合服役条件要求该合金也要具有较好的高温性能。试验结果表明:Ti40合金可以使用的温度为500 ℃,超过此温度会出现热稳定和蠕变性能不匹配的问题。合金在550 ℃时的热稳定性实验结果表明:沿晶界形成的析出物带是合金热稳定性能降低的主要原因[1],依此提出调整目前合金使用的热处理工艺,通过中低温退火处理,有效降低析出物的有害影响是一个可行的方法,推荐合金可以采用(600~700 ℃, 4 h)+空冷的热处理工艺[2]。通过对比研究中低温退火处理工艺和原始热处理工艺下合金的蠕变性能和蠕变机制,有利于了解合金热稳定性能和蠕变性能关系,找出平衡点,协调Ti40合金在高温使用过程中蠕变和热稳定性能的矛盾,以便对合金的进一步高温使用提出建议。

1 实验

试验材料取自西北有色金属研究院采用500 kg Ti40(Ti-25V-15Cr-0.2Si)合金铸锭通过特殊锻造方法制备的环材,线切割成12 mm×12 mm×120 mm的蠕变试样。先对试样进行不同的热处理,热处理工艺为作者前期研究得出的典型热处理工艺:工艺1, 600 ℃,4 h, AC;工艺2, (850 ℃, 1 h, WQ)+(550 ℃, 6 h, AC) (原热处理工艺)。然后,精加工成工作区为d5 mm的标准蠕变试样,在RD2型蠕变试验机上进行蠕变试验,蠕变温度分别为500,520,535和550 ℃,蠕变应力为250 MPa。OM(金相实验)和SEM(扫描电镜实验)分别在OLMPUS PMG光学显微镜和S-2700型扫描电镜下进行。

2 结果与分析

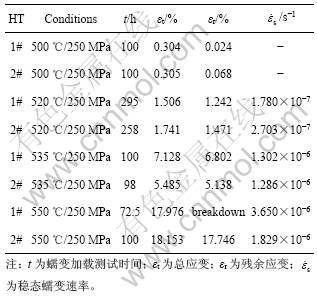

表1所示为合金在2种热处理工艺下的蠕变性能。从表1可以看到,对于2种热处理工艺,在500~550 ℃时蠕变可以分为2个温度区间进行分析:500~520 ℃,工艺1具有更好的抗蠕变性能;在535~550 ℃,工艺2具有更好的抗蠕变性能。即工艺1更适应合金的低温蠕变,工艺2适应合金较高温度蠕变。

表1 Ti40合金在不同热处理条件下的蠕变性能

Table 1 Creep parameters of alloy after heat treatments

2.2.1 原始组织

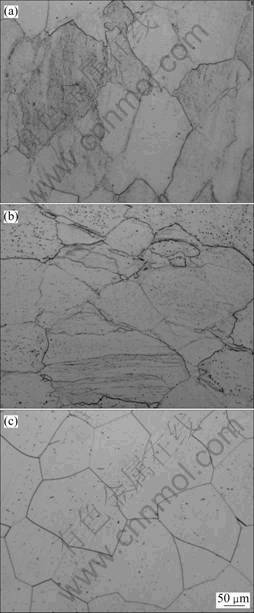

图1所示为合金在锻态、工艺1和工艺2热处理下的OM组织。从组织对比结果可以看出:经工艺1处理后的组织(见图1(b))和锻态(见图1(a))相差不大,合金仍然保留锻造的粗大等轴β晶粒和弯曲的晶界,表明600 ℃,4 h的退火处理仅是对合金锻态内应力和缺陷的部分回复,并没有对合金晶界形貌发生改变。经工艺2热处理后虽然晶粒尺寸没有变化,但是,晶界形貌得到根本改变,由原来的弯曲晶界改变为清晰、平直晶界,β晶粒等轴程度更好。辛社伟等[3]认为造成工艺2热处理组织的主要方式是通过扩散进行的,只有退火温度升高到一定程度,合金原子才能获得足够的能量(激活能)通过扩散向具有平直晶界的平衡组织转变,得到能量更低的平衡组织。辛社伟等[3]已证明晶界完全平直的临界温度为800~820 ℃。

图1 锻态及2种热处理工艺下合金的组织

Fig.1 Original OM microstructures of alloy after forging treatment(a), 1# heat treatment(b) and 2# heat treatment(c) condition

2.2.2 蠕变组织

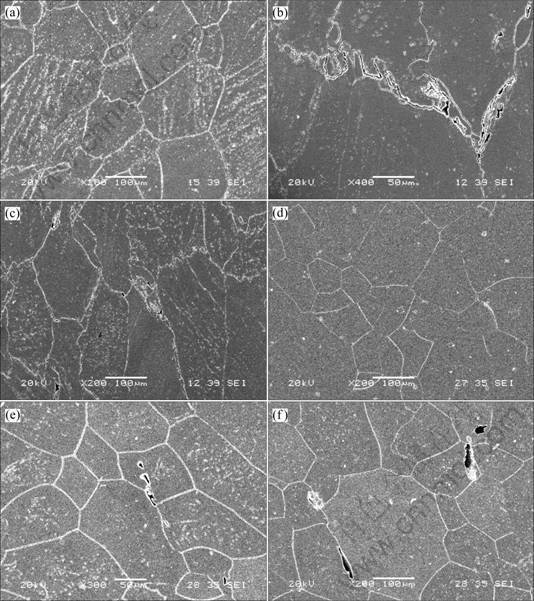

由于电镜分析的局限性,很难给出不同热处理工艺下蠕变位错和析出物的不同。但通过观察蠕变组织,可以观察到不同的蠕变空洞。图2所示是合金在不同蠕变工艺条件下对应的SEM像。可以看到:对应2种不同的热处理工艺,在进入蠕变第三阶段的初期(见图2(a)和(d)),都观察不到明显的蠕变空洞。一般认为,蠕变空洞的形核是在稳态蠕变(蠕变第二阶段)的末期,所以,认为此阶段是蠕变空洞的连接和长大期,形成的是微空洞,SEM不能观察到。当进入蠕变第三阶段的中期或末期,在2种热处理工艺对应的蠕变组织中明显地可以观察到沿晶界分布的空洞,并且相对于工艺2(见图2(e)和(f)),工艺1(见图 2(b)和(c))对应的蠕变空洞更均匀、细小、弥散。

3 讨论

目前,在研究蠕变断裂时,对空洞的形成有2种

图2 不同蠕变工艺条件下合金的SEM像

Fig.2 SEM images of alloys under creep conditions of 520 ℃/250 MPa/295 h (a), 535 ℃/250 MPa/100 h (b), 550 ℃/250 MPa/72.5 h (c) for alloy after (600 ℃, 4 h, AC) and 520 ℃/250 MPa/258 h (d), 535 ℃/250 MPa/98 h (e) and 550 ℃/250 MPa/100 h (f) for alloy after (850 ℃, 1 h, WQ)+(550 ℃, 6 h, AC)

主要理论[4-6]:空位聚集理论和应力集中理论。

空位聚集理论认为:在应力和热骚动的共同作用下,晶体点阵空位择优于拉力方向运动,优先停滞在受拉应力的晶界上。当空位在垂直于应力方向的晶界上逐渐聚集达到一定的数量时,晶界破裂,产生空洞。空位向空洞聚集,该过程是空洞长大的过程。在这过程中,一方面使空洞的表面能增加,另一方面,聚集一定的空位后使自由能减少。这里存在一个临界空洞半径,当获得1个空位即可成为稳定核心而长大,而失去1个空位尺寸就会自动减小而最终消失。因此,空洞的形核率取决于2个因素:一是单位面积晶界半径上的空洞数目,二是单位时间内转移到空洞核心上的空位数。对本实验的2种热处理工艺,工艺1针对弯曲的晶界,这样可以提供更多的空洞形核位置,形成的临界半径的空洞数目也越多;此外,单位面积上晶界密度增加,接收来自晶内扩散的空位的概率高,所以,有机会得到长大的空洞就多,这就是在同等条件下,工艺1所得的蠕变空洞数量较多的原因。对于由工艺2所得的平直晶界,空洞形核位置较少,并且在晶界形核的空洞接收来自晶内扩散空位的概率较低(空洞萌生阶段),这样只有少数空洞有机会长大。一旦这些少数的空洞超过临界尺度,由于数量少,它们接收空位的概率反而升高(空洞长大阶段),所以长大迅速。这就是由工艺2所得的蠕变空洞数量少、且半径明显比工艺1的大的原因。

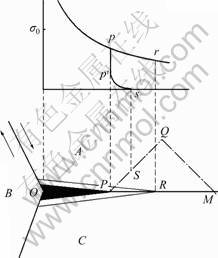

应力集中理论认为:在三叉晶界交界处及晶界和滑移线的交截处因形变而产生应力集中,形成沿晶裂纹,裂纹继续扩展导致晶间断裂。图3所示为平直晶界和弯曲晶界在三叉晶界处形成应力集中的示意图。可见:在交界处有A,B和C三晶粒,在蠕变时,A和B晶粒的边界在应力作用下沿箭头所示方向滑移,第三晶粒C与之配合,在晶粒内产生形变区。但是,当晶粒C的变形没有与这一晶界滑移相协调,即当晶内过分强化,不易变形,或C晶粒产生晶内形变硬化,不能继续变形又无适当的晶界迁移相配合时,在A,B和C三晶交界处会发生应力集中。应力分布如图3上部所示,在交界点O处应力最高,离O点越远,应力越小。一旦最高应力超过晶界结合力σ0,在三晶交界处便形成一个尖劈形裂纹源。在外力持续作用下,裂缝前端P点成为新的应力集中点。当AC界面平直且无强化颗粒阻挡时(晶界线为O—P—R—M),裂缝尖端向前扩展到R点,并一直扩展到与其他晶界裂纹相连接,最后导致发生断裂,即形成楔形裂纹(W型)。但是,对于弯曲晶界(晶界线为O—P—Q—M),在P点形成拐点,晶界由P转向Q,在P处形成的应力集中得到释放,应力由p瞬间下降到p?,并沿晶界线快速衰减(如p?-s所示)。即在弯曲晶界下,三叉晶界处由于应力集中而导致裂纹扩展被阻碍,新的裂纹源必须重新产生对应的应力集中。弯曲晶界单位面积晶界密度高,能产生这种应力集中的三叉晶界多,所以,裂纹形成位置多,但不容易扩展,这就是工艺1所得的空洞细小、分布均匀的原因。采用工艺2在三叉晶界形成的楔型裂纹容易扩展,所以,一旦形成,很快长大,形成了如图2(e)和(f)所示的分布严重不均、尺寸较大的空洞。在温度较低时,由于蠕变长时间不能进入第三阶段,没有明显的空洞;但是,在高温时,空洞的形成成为蠕变断裂的重要原因,工艺1热处理对应的可长大的蠕变空洞多,在高温高应力下,这些空洞很容易扩散连接,成为裂纹源。这从一定程度上反映了工艺1热处理更适应于较低温度蠕变,工艺2热处理对应的平直晶界更适应于高温蠕变的原因。

图3 晶界楔型裂纹的形成与扩展示意图

Fig.3 Sketch diagram of formation and expansion of wedge crack on grain boundary

一般认为,障碍对位错运动的阻力分为2类[7]:一类是长程内应力,是晶体内所有位错、缺陷的弹性应力场的叠加,这种应力以相当大的波长在晶体空间波动;第二类是短程的局部障碍,如不同类型的气团、林立位错、固溶原子等。对于2种不同热处理的Ti40合金组织,认为第二类阻力相差不大。因为从整体考虑,无论是固溶原子,还是析出物方面,两类热处理的差别都不大;而对于第一类阻力,显然工艺1热处理的弯曲晶界具有更强的内应力场,合金在较低温度蠕变时,由于温度低,热激活能小,弯曲晶界产生的内应力场对位错的滑移显得尤为重要,这样应力场越大,阻碍的不能激活的位错越多,蠕变就越难进行。这就是在较低温度蠕变时,工艺1热处理对应的组织具有较好的蠕变性能的原因。当温度升高时,扩散越来越显著,决定合金蠕变应变的主要因素转变成扩散过程,工艺1热处理相对于工艺2热处理组织更不稳定,晶界缺陷数量多,这些都成为高温蠕变过程中的扩散通道,加速扩散,加速蠕变变形。这就是工艺2热处理对应的组织具有更好的高温蠕变性能的原因。

4 结论

1) 对于Ti40合金,在500~550 ℃蠕变,(600 ℃, 4 h, AC)热处理工艺具有较好的低温抗蠕变性能;(850 ℃, 1 h, WQ)+(550 ℃, 6 h, AC)热处理工艺具有较好的高温抗蠕变性能。

2) 在较低温度蠕变时,经(600 ℃, 4 h, AC)热处理的组织内部具有较高的长程内应力和局部障碍应力,这使得蠕变位错运动(攀移)困难,形成的空洞也难以扩展长大,对应更好的抗蠕变性能。当蠕变温度升高时,扩散加剧,(850 ℃, 1 h, WQ)+(550 ℃, 6 h, AC)工艺下的平衡热处理组织更稳定,扩散较困难,对应更好的高温蠕变性能。

REFERENCES

[1] XIN S W, ZHAO Y Q, ZENG W D, WU H. Research on thermal stability of Ti40 burn-resistant titanium alloy[J]. Materials Science and Engineering A, 2008, 477: 372-378.

[2] XIN She-wei, ZHAO Yong-qing, ZENG Wei-dong. Effect of heat treatment on thermal stability of Ti40 alloy[J]. Trans Nonferrous Met Soc China, 2007, 17: s526-s531.

[3] 辛社伟, 赵永庆, 曾卫东. Ti40阻燃钛合金固溶过程中晶界演化分析[J]. 稀有金属材料与工程, 2008, 37(S3): 416-419.

XIN She-wei, ZHAO Yong-qing, ZENG Wei-dong. Grain boundary evolution of Ti40 alloy during solution treatment[J]. Rare Metal Materials and Engineering, 2008, 37(S3): 416-419.

[4] AYENSU A, LANGDON T G. The inter-relationship between grain boundary sliding and cavitations during creep of polycrystalline copper[J]. Metall Trans A, 1996, 27(4): 901-907.

[5] ANDERSON P M, SHEWMON P G. Stree redistribution and cavity nucleation near a diffusively growing grain boundary cavity[J]. Mech Mater, 2000, 32(3): 175-191.

[6] KASSNER M E, HAYES T A. Creep cavitations in metals[J]. International Journal of Plasticity, 2003, 19: 1715-1784.

[7] 张俊善. 材料的高温变形与断裂[M]. 北京: 科学出版社, 2006: 267-300.

ZHANG Jun-shan. Materials deformation and fracture at higher temperature[M]. Beijing: Science Press, 2006: 267-300.

基金项目:国家科技支撑计划资助项目(2007BAE07B01, 2007BAE07B03);国家重点基础研究发展计划资助项目(2007CB613807)

通信作者:辛社伟;电话:029-86231078-401;E-mail: nwpu_xsw@126.com