文章编号: 1004-0609(2005)12-1917-08

复合添加微量铬、 锰、 钛、 锆对

Al-Zn-Mg-Cu合金组织与性能的影响

贺永东, 张新明, 游江海

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

采用光学显微镜和透射电镜等分析手段研究了复合添加微量Cr、 Mn、 Ti、 Zr对Al-Zn-Mg-Cu合金板材组织性能的影响。 结果表明: 复合添加微量Cr、 Mn、 Ti、 Zr的Al-Zn-Mg-Cu合金具有最佳的再结晶抑制作用。 添加0.04%Ti+0.18%Zr、 0.20%Cr+0.20%Mn+0.04%Ti、 0.04%Cr+0.05%Mn+0.04%Ti+0.18%Zr、 0.20%Cr+0.20%Mn+0.03%Ti+0.17%Zr 4组微量元素, 合金的抗拉强度和延伸率依次提高; 强度依次增加与所析出的共格、 半共格析出相种类增加、 弥散度增大、 粒径增粗、 分布均匀性提高、 所占的体积分数增加有关, 合金延伸率增加与晶内形成的微区无析出区均匀变形有关。

关键词: A l-Zn-Mg-Cu合金; 微量元素; 微观组织; 强度; 延伸率 中图分类号: TG66.3

文献标识码: A

Effect of minor Cr,Mn,Ti and Zr on

microstructure and mechanical properties of

Al-Zn-Mg-Cu based alloy

HE Yong-dong, ZHANG Xing-ming, YOU Jiang-hai

(School of Materials Science and Engineering,

Central South University, Changsha 410083, China)

Abstract: The effect of trace elements on the microstructure and testing properties of Al-Zn-Mg-Cu alloys were studied by optical microscopy and transmitting electron microscopy. The results show that with addition of 0.04%Ti+0.18%Zr, 0.20%Cr+0.20%Mn+0.04%Ti, 0.04%Cr+0.05%Mn+0.04% Ti+0.18%Zr, 0.20%Cr+0.20%Mn+0.03%Ti+0.17%Zr, respectively, the strength of the along increases, from 552.8MPa to 711.3MPa, and its elongation increases from 5.5% to 13.8%.The increase of the strength is related to the rising of the kinds of the phase which is coherent or semi-coherent to the matrix, the size of the particles, distribution heterogeneous and the percentage of the second phase volume. The increase of the elongation is related to the improvement of the alloy plasticity by precipitate free zone caused by quenching (Q-PFZ).The alloys with addition of Cr, Mn, Ti, Zr have the strongest effect on the recrystallization of the Al-Zn-Mg-Cu alloys.

Key words: Al-Zn-Mg-Cu alloy; trace element; microstructure; strength; elongation

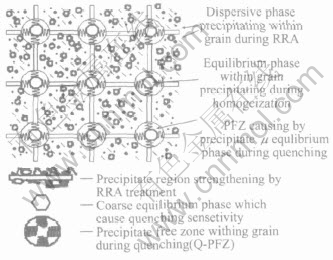

超高强Al-Zn-Mg-Cu合金的开发、 研究主要是通过调整合金成分、 采用微合金化、 采用新的加工制备技术等途径, 达到进一步提高合金强度、 塑性、 韧性、 耐蚀性的目的[1-4]。 利用过渡族元素对Al-Zn-Mg-Cu合金进行微合金化, 从而开发出适应不同需要的新型超高强铝合金, 是现阶段超高强铝合金研究、 开发的一个重要热点[5, 6]。 自从1956年苏联学者以Zr代替Cr、 Mn研制出В96合金以后, Zr也已成为超高强铝合金中不可缺少的微量元素。 锆能够强烈地抑制合金的再结晶过程, 为获得具有完全非再结晶组织的半成品提供了可能[7, 8]。 Cr、 Mn是铝合金中传统添加元素, 能够阻碍再结晶的形核与长大, 改善合金的韧性、 降低应力腐蚀开裂的敏感性, 对合金有一定的强化作用[9-11]。 含Cr、 Mn的Al18Mg3Cr2和Al20Mn3Cu2等粗大平衡相, 能吸收周围基体中的Zn和Mg造成固溶体贫化, 时效硬化能力减弱, 并在粒子周围形成一个无析出微区[12], 该无析出区对合金性能产生重要影响。 一般认为, 淬火敏感性对合金性能是有害的[13]。 但作者认为, 淬火冷却过程中形成的尺度适中、 分布均匀的微区无析出区对改善合金基体的塑性有益。 本文作者通过在Al-Zn-Mg-Cu合金中复合添加微量的Cr、 Mn、 Ti、 Zr, 研究了微量元素对该合金固溶态组织、 时效析出组织以及力学性能的影响。 利用位错与沉淀析出粒子作用机制、 并提出晶内微区无析出区改善塑性机制, 对合金强化与塑性改善原因进行了分析, 探讨了复合添加微量Cr、 Mn、 Ti、 Zr对Al-Zn-Mg-Cu合金力学性能、 塑性的影响机理。

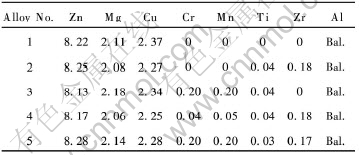

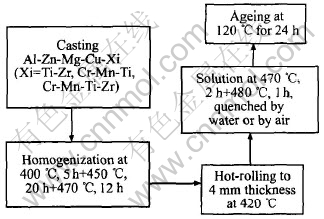

1 实验

以纯度为99.85%的一级工业纯铝、 纯铜(99.99%)、 纯锌(99.92%)、 纯镁(99.90%)和Al-5%Cr、 Al-5%Mn、 Cu-10%Zr、 Al-5%Ti-B中间合金为原料, 制备了如表1所示的5种合金, 合金化学成分在LEEMAN SPEC-E型电感耦合等离子体原子发射光谱仪上测试, 结果列于表1。 实验合金加工工艺见图1, 按GB/T16865-2000标准制作拉伸样, 试样经固溶、 峰值时效处理, 在CS2210型万能材料实验机上进行拉伸实验。 固溶试样经Kellers试剂腐蚀, 观察合金回复金相组织。 采用双喷电解法(电解液为体积比2∶8的硝酸甲醇溶液)制备透射电镜试样, 在透射电镜上观察合金微观组织。

表1 合金的化学成分

Table 1 Chemical composition of studied alloys(mass fraction, %)

图1 实验合金的加工工艺

Fig.1 Treatment process for Al-Zn-Mg-Cu-Xi alloys

2 结果与分析

2.1 合金组织

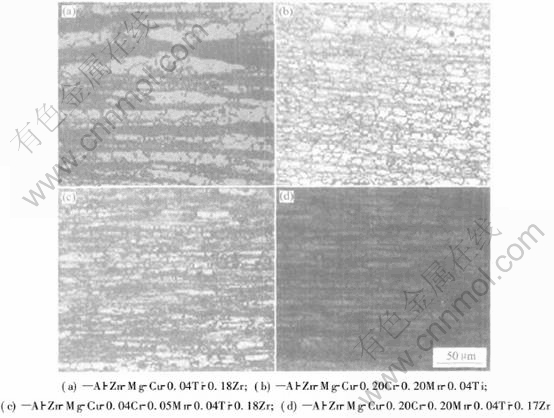

图2所示为实验合金经固溶处理后的金相组织, 由图可知: 添加0.04%Ti+0.17% Zr的合金为以非再结晶变形组织、 细小的等轴晶、 少量柱状晶构成的混合金相组织。 文献[14]指出, 复合添加Ti、 Zr的合金在固溶处理过程中, 易于在Al3Zr沉淀相析出密度相对较低的区域发生再结晶。 这与本实验结果相符。 文献[15]指出, Al-Zn-Mg-Cu合金中复合添加Ti、 Zr时, 由于锆原子失配导致Ti、 Zr聚集于晶内, 偏聚于晶界, 影响合金的再结晶抑制效果。 图2(b)所示为添加0.20%Cr+0.20% Mn+0.04%Ti合金, 固溶态组织为均匀、 细小的等轴晶完全再结晶组织, 表明Cr、 Mn对再结晶的抑制效果较弱。 图2(c)所示为添加0.04%Cr+0.05% Mn+0.04% Ti+0.18%Zr合金, 基本保持完全变形组织, 表明复合添加微量的Cr、 Mn、 Ti、 Zr具有更好的再结晶抑制效果。 文献[15]指出, 在铝熔体中, 微量的Cr、 Mn主要进入因能量起伏和结构起伏所形成的原子团簇中, 作为Al3Ti和Al3Zr共同形核的基底而消除了Zr偏聚。 在均匀化处理过程中, 析出均匀、 弥散的Al3Zr、 Al3(Ti, Zr)粒子。 因此, 较前两种合金具有更好的再结晶抑制作用。 图2(d)所示为添加0.20Cr+0.20Mn+0.03Ti-0.17Zr合金经固溶处理保持的完全变形组织, 具有最强的再结晶抑制效果。 再结晶抑制机理与添加0.04%Cr+0.05% Mn+0.04% Ti+0.18%Zr合金相同。

图2 固溶态合金的微观组织

Fig.2 Microstructures of studied alloys after solution

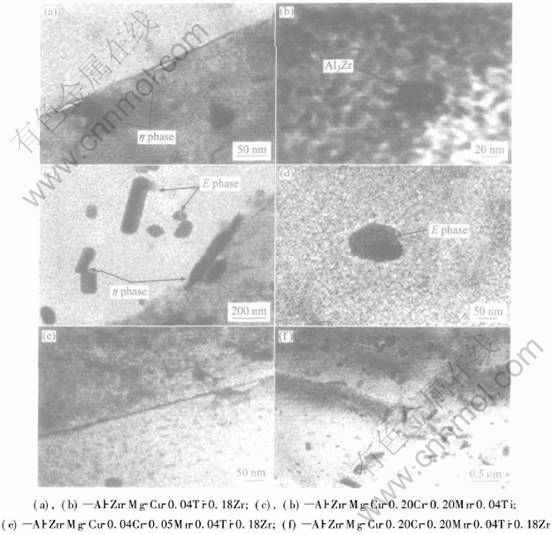

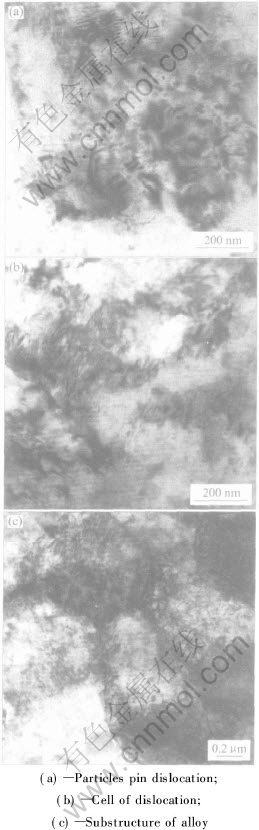

图3所示为经时效处理合金的TEM组织。 图3(a)~(b)所示为添加0.04%Ti+0.18%Zr合金透射组织观察结果。 由图3(a)可知, 晶界上存在着粗大的平衡析出相, 析出相长度约为80nm左右, 沿晶界两侧存在宽度为20nm左右的无沉淀析出带, 晶内析出大量的弥散度极高的Al3Zr质点。 图3(b)显示Al3Zr粒子近于长球形, 粒子尺寸约为20~25nm。 图3(c)~(d)所示为添加0.20Cr+0.20Mn+0.04Ti合金, 经时效处理透射组织观察结果。 由图3(c)可知, 晶内晶界析出含有Cr、 Mn的颗粒状粒子, 粒子形状不规则, 平均粒径约为70~80nm, 粒子上可见长度为180~250nm杆状η相。 图3(d)所示为含Cr、 Mn粒子相形貌。 图3(e)所示为添加0.04%Cr+0.05%Mn+0.04%Ti+0.18%Zr合金, 经时效处理透射组织观察结果。 由图可知, 晶内析出大量的Al3Zr弥散粒子, 粒子大小与复合添加0.04%Ti+0.18%Zr合金相近, 但有所粗化。 晶界无沉淀析出带宽度约为20~25nm, 晶内无粗大η相析出, 晶界析出η平衡相相对较少。 Al3Zr和 Al3(Ti, Zr)颗粒是合金在均匀化处理时从过饱和固溶体中分解析出的, 与基体保持良好的共格关系。 这种弥散度极高的质点, 不仅尺寸小、 密度高, 能够强烈地钉扎位错, 稳定变形组织的亚结构, 阻碍亚晶界发展为大角度晶界过程, 从而阻碍再结晶形核、 长大过程。 因此, 较复合添加Ti、 Zr和复合添加Cr、 Mn、 Ti合金具有更好的再结晶抑制作用。 添加Cr、 Mn、 Zr的Al-Zn-Mg-Cu合金, 在均匀化处理过程中, 能够在基体中析出Al18Mg3Cr2、 Al20Mn3Cu2、 Al67M8Ti25(M=Cr、 Mn、 Cu)粗大平衡相, 与基体不共格。 这种平衡相与基体之间的界面能极高, 在固溶体淬火冷却过程中, 该相界面为MgZn2析出提供了形核场所。 能吸收周围基体中的Zn、 Mg原子, 形成粗化的MgZn2平衡相, 降低合金的时效硬化潜力。 同时在Al18Mg3Cr2等平衡相周围形成固溶体贫化微区, 经时效析出处理后贫化区转化为无沉淀析出微区。 该微区(Q-PFZ)同晶界无析出区(PFZ)一样, 易于承受塑性变形(见图4)。 Cr、 Mn含量过高的合金, 可能形成尺寸过大、 分布密度过高的微区无析出区, 会导致合金强度过大的损失[14]。 添加0.04%Cr+0.05%Mn+0.04%Ti+0.18%Zr合金, 在均匀化处理过程中析出尺度适中、 分布均匀的Cr、 Mn平衡相, 在固溶体淬火冷却过程中能造成微区固溶体的轻微贫化和合金强度的轻微损失。 这种细小、 弥散分布的微区无析出区对改善合金的塑性有利。 沉淀相与无析出区协同作用模型示于图5。 图3(f)所示为添加0.20Cr+0.20Mn+0.03Ti+0.17Zr 合金, 经时效处理透射组织观察结果。 图3(f)显示, 合金晶内及晶界均存在大量的颗粒状相和杆状η相, 较粗大的颗粒为含Cr、 Mn的析出相, 细小、 弥散的颗粒状相为Al3Zr、 Al3(Ti, Zr)粒子。 析出的η相、 颗粒状含Cr、 Mn粒子相平均尺寸与添加0.20Cr+0.20Mn+0.04Ti合金相近, 而析出Al3Zr、 Al3(Ti, Zr)粒子尺寸则粗于添加0.04%Cr+0.05%Mn+0.04%Ti+0.18%Zr合金。 由于析出的Al3Zr、 Al3(Ti, Zr)、 Al7Cr、 Al6Mn粒子数量更多, 分布也极均匀、 弥散, 因此, 具有更强的再结晶抑制效果。

图3 时效态实验合金的TEM组织

Fig.3 Microstructures of studied alloys after ageing at 120℃ for 24h

图4 晶内平衡相粒子周围形成的淬火无析出区形貌[3]

Fig.4 Morphology of precipitate free zone induced by quenching around

equilibrium particle within grain

图5 晶内淬火引起的微区无析区与基体沉淀相协同作用强韧化模型

Fig.5 Model of strengthening and toughening alloy together by utilizing

quenching-PFZ and dispersive precipitate within grain

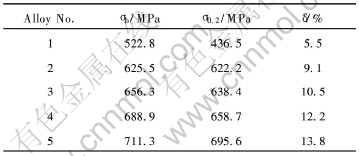

2.2 合金的拉伸性能

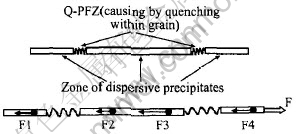

按图1所示工艺进行峰时效处理的合金, 在CS2210型万能材料实验机上进行拉伸实验, 拉伸性能见表2。 由表可知, 在Al-Zn-Mg-Cu合金中添加0.04%Ti+0.18%Zr, 合金强度和延伸率均有较大幅度提高, 抗拉强度、 屈服强度、 延伸率增量分别达到102.7MPa、 185.7MPa、 3.6%。 添加0.20Cr+0.20Mn+0.04Ti, 合金抗拉强度、 屈服强度、 延伸率增量分别达到133.5MPa、 201.9MPa、 5%。 添加0.04%Cr+0.05%Mn+0.04%Ti+0.18%Zr, 合金抗拉强度、 屈服强度、 延伸率增量分别提高到166.1MPa、 222.2MPa、 6.7%。 添加0.20Cr+0.20Mn+0.03Ti+0.17Zr合金抗拉强度、 屈服强度、 延伸率增量进一步提高到188.5MPa、 259.1MPa和8.3%。 这表明, 在Al-Zn-Mg-Cu合金中, 复合添加微量Ti、 Zr或Cr、 Mn、 Ti均能提高合金的强度, 改善合金的塑性。 在复合添加Ti、 Zr的基础上进一步添加微量的Cr、 Mn进行微合金化, 合金的强度和塑性提高最大。 随Cr、 Mn含量提高, 强度和塑性得到进一步提高。 有关微量元素对合金强度、 塑性的影响可在图5的基础上进行解释。 将图5所示的微区无析出区与基体沉淀相强韧化二维模型简化为图6所示的一维模型, 微量元素对合金强度的影响可以用图6所示位错与粒子作用机制进行解释。 设一根全位错依次切过图6所示的共格析出相GP区、 η′相、 Al3Zr和Al3(Tix, Zr1-x)粒子。

图6 位错、 共格析出相、 晶内微区无析出区交互作用强度、 塑性模型

Fig.6 Model of strength and plastics by dislocation and dispersive precipitates and Q-PFZ interaction strengthen Al-Zn-Mg-Cu alloy

表2 时效态实验合金拉伸性能

Table 2 Tensile properties of studied alloys after ageing at 120℃ for 24h

位错切过共格析出粒子所遇到的阻力为[16]

![]()

式中 k≈9; ε为位错切割粒子所引起的真应变; μ为所切割粒子的切变模量; rs为粒子半径; b为柏氏矢量; f为沉淀析出相GP区、 η′相、 Al3Zr和Al3(Tix, Zr1-x)粒子体积分数。

忽略位错绕过平衡相MgZn2和Al18Mg3Cr2等粗大析出物对位错作用力的影响, 则图6所示析出粒子相所产生的强化作用等效为

F=τ1+τ2+τ3+τ4(2)

式中 τ1、 τ2、 τ3、 τ4分别为位错切割GP区、 η′相、 Al3Zr、 Al3(Tix, Zr(1-x))粒子所遇到的阻力。 结合式(1)和(2)可知, 强化作用与析出粒子半径的平方根成正比, 与粒子体积分数的平方根成正比。 值得指出的是, 沉淀相粒子与基体之间弹性模量的差别也能产生一定的强化作用, 强化效果同样随粒子半径和体积分数增加而增大。 添加0.04%Ti+0.18%Zr的合金, 由于存在Ti、 Zr在晶内和晶界的富集现象, 导致Zr在晶内分布不均匀。 在含Zr固溶体贫化区, 均匀化处理过程中析出的Al3Zr粒子密度低, 所占的体积分数相对较小, 影响合金的强度性能。 复合添加Cr、 Mn、 Ti的Al-Zn-Mg-Cu合金, 由于Cr、 Mn在铝熔体凝固时主要进入因结构起伏所形成的原子团簇中, 作为Al3Ti形核基底析出, 均匀地分布于合金基体中。 所形成的沉淀相GP区、 η′相、 Al7Cr、 Al6Mn粒子直径较相应的0.04%Ti+0.18%Zr合金粒子粗, 分布均匀, 所占的体积分数高, 因而强度较高。 复合添加Cr、 Mn、 Ti、 Zr的合金比复合添加Ti、 Zr和Cr、 Mn、 Ti合金具有更好的晶粒细化效果。 与复合添加Ti、 Zr合金相比, 析出的LI2结构Al3Zr、 Al3(Ti, Zr)粒径较粗、 分布均匀, 不存在Zr的偏聚现象, 析出的强化相所占的体积分数较高, 因而强度较高。 与复合添加Cr、 Mn、 Ti的合金相比, 基体中析出的Al3Zr、 Al3(Ti, Zr)粒子能够强烈地钉扎位错, 稳定变形组织的亚结构, 强烈阻碍亚晶界发展成为大角度晶界过程, 阻碍再结晶形核、 长大过程。 合金经固溶处理后, 仍为非再结晶组织, 变形过程中形成的高密度位错和纤维组织得以保留下来, 因而具有较大的弥散强化和形变强化效果(见图7)。 在复合添加Cr、 Mn、 Ti、 Zr的Al-Zn-Mg-Cu合金中, 位错主要以切过机制通过Al3Zr、 Al3(Ti, Zr)粒子。 而复合添加Cr、 Mn、 Ti合金, 易于形成Al18Mg3Cr2、 Al20Mn3Cu2、 Al67M8Ti25(M=Cr、 Mn、 Cu)等粗大平衡相, 位错以绕过机制通过这些粒子时所遇到的阻力较小, 对强度的贡献较小。 这也是复合添加Cr、 Mn、 Ti合金强度相应较低的重要原因。 比较图3(e)~(f)可知, 添加0.04Cr+0.05Mn+0.04Ti+0.18Zr合金, 时效处理时所析出的GP区、 η′相、 Al3Zr、 Al3(Ti, Zr)粒子直径均小于添加0.20Cr+0.20Mn+0.03Ti+0.17Zr合金析出粒子, 因而其强度低于后者的。 复合添加Cr、 Mn、 Ti、 Zr合金强度最高是由于合金中均匀分布的GP区、 η′相、 Al3Zr、 Al3(TixZr(1-x))、 Al7Cr、 Al6Mn多尺度、 多层次的弥散析出相与基体保持着共格、 半共格关系。 这些微结构各异的粒子, 各自在不同的尺度和层次上阻止位错运动和亚晶界的迁移, 通过多级多相的协同调控作用, 将基体中单个粒子的作用整合成为一个整体, 极大地提高了合金的强度。 微量元素对合金塑性的影响可用图5和6所示微区无析出区塑性改善机制进行说明。 将图6所示的强度、 塑性模型简化为图8所示的杆元。 图中, 以杆代表晶内的弥散沉淀区, 以弹簧代表易于发生塑性变形的晶内微区无析出区, 以F代表位错通过分析区各粒子时施加给分析区总的外力, F1、 F2、 F3、 F4代表各粒子对位错的作用反力。 均匀析出的弥散沉淀区具有较高的强度, 但塑性较低, 对提高材料的强度起主要作用。 尺度适中、 分布均匀的微区无析出区, 因所含溶质元素较少, 易于发生塑性变形, 对提高材料的塑性贡献最大。 有关微区无析出区较基体沉淀区具有更好的塑性, 可用虎克定律作如下的解释:

设微区无析出区与基体沉淀区的弹性模量分别为G1、 G2, 杆元综合弹性模量为G, 位错对杆元的作用力所产生的应力为σ, 微区无析出区与基体沉淀区所产生的应变分别为ε1、 ε2, 杆元所产生的总应变为ε(ε=ε1+ε2)。 在均匀变形条件下, 根据虎克定律:

σ=Gε= G1ε1=G2ε2,

即有

![]()

图7 Al-Zn-Mg-Cu-0.04Cr-0.05Mn-0.04Ti-0.18Zr合金的位错和亚结构

Fig.7 Dislocation and substructure of as-hot rolling on Al-Zn-Mg-Cu-

0.04Cr-0.05Mn-0.04Ti-0.18Zr alloys

图8 位错、 弥散相、 微区无析出区相互作用塑性模型

Fig.8 Model for plastic by dislocation and precipitates and Q-PFZ interaction

弹性模量与材料内部质点间的结合力关系密切, 在基体沉淀区, 由于含有较多的硬的第二相粒子本身具有高于基体的弹性模量, 并通过阻碍位错运动提高弹性模量, 对同一基体的Al-Zn-Mg-Cu合金, 可以近似认为: 弹性模量G与微区密度d成正比(G∝d)。 微区无析出区内Zn、 Mg含量较低, 相应的无析出区密度d1小于基体沉淀区密度d2, 由d1〈d2可推出G1〈G2, 代入式(3)得: ε1>ε2, 即微区无析出区所产生的应变大于基体沉淀区, 具有较好的塑性。 添加Cr、 Mn的Al-Zn-Mg-Cu合金, 因在淬火过程中晶内形成了微区无析出区, 该无析出区易于承受塑性变形。 大小适中、 分布均匀的微区无析出区能够显著提高合金基体的塑性性能。 添加0.20Cr+0.20Mn+0.03Ti+0.17Zr的合金, 淬火过程中晶内形成的微区无析出区尺寸稍大, 分布密度较高, 与添加0.04Cr+0.05Mn+0.04Ti+0.18Zr的合金相比, 塑性变形能力较好。

3 结论

添加0.04%Ti+0.18%Zr, 合金的抗拉强度和延伸率分别为625.5MPa和9.1%, 固溶处理后, 合金发生了部分再结晶。 添加0.20%Cr+0.20%Mn+0.04%Ti, 合金的抗拉强度和延伸率分别为656.3MPa、 10.5%, 固溶处理合金发生了完全再结晶。 添加0.04%Cr+0.05%Mn+0.04%Ti+0.18%Zr, 合金的抗拉强度和延伸率达到688.9MPa、 12.2%。 添加0.20%Cr+0.20%Mn+0.03%Ti+0.17%Zr, 合金的抗拉强度和延伸率进一步提高到711.3MPa、 13.8%, 添加Cr、 Mn、 Ti、 Zr合金经固溶处理, 均保持完全变形态组织。 合金强度依次增加与所析出的共格、 半共格析出相种类增加、 弥散度增大、 粒径增粗、 分布均匀性提高、 所占的体积分数增加有关。 合金延伸率增加与晶内形成的微区无析出区改善塑性有关, 尺度适中、 分布均匀的微区无析出区有利于提高合金的塑性。

REFERENCES

[1]Keams M A. The Mechanism of phase transformations in crystalline solids[J]. Light Metals, 1996, 33(5): 713-720.

[2]Champlin J, Zakrajsek J. Influence of notch severity on the impact fracture behavior of aluminium alloy 7055[J]. Materials and Design, 1999, 20: 331-341.

[3]Deschamps A, Brechet Y. Nature and distribution of quench-induced precipitation in an Al-Zn-Mg-Cu alloy[J]. Acta, 39(11): 1517-1522, 19.

[4]Nakai B M, Takehiko E. New aspects of development of high strength Al alloys for aerospace applications[J]. Mater Sci Eng A, 2002, A285: 62-68.

[5]Schaffer G B, Huo S H. The effect of trace elements on the sintering of an Al-Zn-Mg-Cu-Zr alloy[J]. Acta Mater, 2001, 49: 2671-2678.

[6]Engdah I T, Hansen V, Warren, et al. Investigation of fine precipitates in Al-Zn-Mg alloys after various heat treatments[J]. Mater Sci Eng A, 2002, A327: 59-64.

[7]Stiller K, Warren P J, Hansen V, et al. Investigation of precipitation in an Al-Zn-Mg alloy after two-step aging treatment at 100℃ and 150℃ [J]. Mater Sci Eng A, 1999, A270: 55-63.

[8]Nese E. Precipitation of the metastable cubic Al3Zr phase in subperitectic Al-Zr alloy [J]. Acta Metallurgical, 1992, 20(4): 499-506.

[9]Hansee L, Gjonnes J, et al. Hrm study and structure modeling of the η, phase, the harding precipitates in commercial Al-Zn-Mg alloy[J]. Acta Mater, 1999, 47: 2651-2659.

[10]Robson J D, Prangnell P B. Modelling Al3Zr dispersoid precipitation in multicomponent aluminum alloys[J]. Materials and Engineering, 2002, 352: 240.

[11]Dorward D, Beernsen D J. Grain structure and quench-rate effects on strength and toughness of AA7050 Al-Zn-Mg-Cu-Zr alloy [J]. Matallurgical Transaction A, 1995, 26A(9): 2481-2484.

[12]谢尤华. 锆对超高强铝合金组织性能的影响[D]. 北京: 北京航空研究院, 1999.

XIE You-hua. Effect of Minor Zr on the Microstructure and Mechanical Properties of Ultra Aluminium alloy[D]. Beijing: Beijing Voyage Academe, 1999.

[13]贺永东, 张新明. 微量Cr、 Mn、 Ti、 Zr对Al-Zn-Mg-Cu合金铸锭组织的细化机理[J]. 中国有色金属学报, 2005(11): 98-105.

HE Yong-dong, ZHANG Xin-ming. The effect and mechanism of minor Cr and Mn and Ti and Zr on Al-Zn-Mg-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2005(11): 98-105.

[14]Robson J D, Prangnell P B. Modelling Al3Zr dispersoid precipitation in multicomponent aluminum alloys[J]. Materials and Engineering, 2002, 352: 240-249.

基金项目: 国家重大基础研究资助项目(2005CB623706); 国际合作资助项目(2004DFA00200)

收稿日期: 2005-07-06; 修订日期: 2005-09-12

作者简介: 贺永东(1966-), 男, 高级工程师

通讯作者: 贺永东, 电话: 0731-8830265; E-mail: hydongq@126.com