文章编号:1004-0609(2015)08-2123-08

Ni42.2W19.2Fe18.9B19.7非晶合金的电化学腐蚀行为

刘文胜,吴亚瑜,马运柱,张佳佳,叶晓珊,田海官

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

采用单辊急冷法制备Ni42.2W19.2Fe18.9B19.7(摩尔分数,%)非晶合金。采用差热分析仪(DSC)和X射线衍射(XRD)分析非晶薄带的特征温度和析出相;采用电化学极化曲线及电化学阻抗法研究不同温度退火样品在3.5% NaCl(质量分数)溶液中的电化学腐蚀行为;采用扫描电镜(SEM)分析试样腐蚀后表面显微形貌,并采用能谱分析仪(EDS)和微区衍射仪分析表面成分。结果表明:使用单辊急冷法可以制备Ni42.2W19.2Fe18.9B19.7非晶合金,其玻璃转化温度为627 ℃,晶化温度为692 ℃。650 ℃退火试样的抗腐蚀性能优于750 ℃退火试样和非晶薄带的。在 650 ℃退火试样表面形成致密钝化膜,因此具有良好的抗腐蚀性能;而在非晶薄带和750 ℃退火试样表面形成的钝化膜不稳定,易发生点蚀和局部腐蚀。

关键词:

中图分类号:TG139;TG171 文献标志码:A

Electrochemical corrosion behavior of amorphous Ni42.2W19.2Fe18.9B19.7 alloy

LIU Wen-sheng, WU Ya-yu, MA Yun-zhu, ZHANG Jia-jia, YE Xiao-shan, TIAN Hai-guan

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Ni42.2W19.2Fe18.9B19.7 (mole fraction, %) amorphous alloy was prepared by melt spinning method. The characteristic temperatures and precipitated phases of amorphous alloy were identified by differential scanning calorimeter (DSC) and X-ray diffractometer (XRD). The electrochemical corrosion behaviors of the samples in 3.5% NaCl (mass fraction) solution was studied by the linear polarization method and electrochemical impedance spectroscopy. The morphologies and components of samples after potentiodynamic polarization were observed and analyzed by scanning electron microscope (SEM), energy dispersive spectrometer (EDS) and micro-zone X-ray diffractometer, respectively. The result shows that the Ni42.2W19.2Fe18.9B19.7 amorphous alloy could be prepared by melt spinning method. The glass transition temperature and crystallization temperature are about 627 and 692 ℃, respectively. Compared with as-spun sample and the sample annealed at 750 ℃, the anticorrosion property of the sample annealed at 650 ℃ is obviously improved. A stable passive film forms on the surface of sample annealed at 650 ℃, which leads to its excellent corrosion resistance. However, the passive films on the surfaces of the amorphous alloy and the sample annealed at 750 ℃ are not stable, which are susceptible to be attacked by pitting corrosion and localized corrosion.

Key words: amorphous alloy; polarization curve; electrochemical impedance spectroscopy; electrochemical corrosion

自19世纪60年代KLEMENT等[1]采用快速冷却法成功制备Au75Si25非晶以来,至今已制备出Fe[2]、Ni[3]、Zr[4]基等几十种非晶合金体系。非晶合金原子排列短程有序,长程无序,在结构上没有晶界、位错及相界面等结构缺陷,从而得到相应晶体材料所无法比拟的优异的物理、化学和力学性能[5-7],同时其化学成分均匀,因此具有良好的抗电化学腐蚀性能[8-9]。对非晶态合金在机械工业和化学工业的应用,要求在一定环境中具有耐蚀能力。因此,对于非晶耐腐蚀性能的研究成为近年来材料学领域的研究热点之一[4, 10]。

但非晶合金的耐腐蚀能力受到非晶的化学成分、制备方法、晶化过程中析出相的成分、尺寸及不同腐蚀液等因素的影响[11]。有研究表明:非晶合金在某些条件下(如浓盐酸和磷酸等)具有良好的抗腐蚀性能,相同情况下大多数传统的晶态合金腐蚀严重[12-13],如Zr基合金在NaCl溶液中非晶合金比晶态合金表现出更好的耐腐蚀性能[14]。近年来,大量工作致力于非晶晶化过程对合金耐腐蚀性影响的研究,结果表明:对于不同的合金体系,处于晶态和非晶态的耐腐蚀性能不同。一些研究表明,在某些非晶体系中(如Fe-Cr-P-C-Si[15]、Ni-W-P[16]等),部分晶化的非晶合金表现出更好的抗腐蚀性能,而在另外一些非晶合金体系中,其部分晶化的非晶合金相对完全非晶合金腐蚀性能明显降低[15-17]。

高钨含量的非晶合金由于具有硬度高、模量大并且热稳定性强等优异的性能而引起广泛关注,材料研究者制备出大量高钨含量的非晶合金体系[18-20],但对其电化学腐蚀性能的研究却鲜有报道。相比于常规钨合金,具有特殊物理结构的高钨含量非晶合金可能更适应于高盐度、抗盐水腐蚀等恶劣腐蚀环境中。本文作者利用单辊急冷法制备了高钨含量的Ni42.2W19.2- Fe18.9B19.7 非晶薄带,并对其在不同温度下进行退火,研究非晶薄带的晶化行为及其退火试样在3.5% NaCl (质量分数)溶液中的抗电化学腐蚀性能,并探讨合金抗腐蚀性能的主要影响因素和作用机制。

1 实验

以纯度为99.9%(质量分数)的还原W粉、99.5%的羰基Fe粉和硼铁颗粒(B含量为15.41%)为原料,按名义组分Ni42.2W19.2Fe18.9B19.7(摩尔分数,%),其质量比为W48.5Ni34Fe14.6B2.9,配制50 g混合粉末,在辊筒球磨机上混合2 h,压制成块后在950 ℃氢气气氛下预烧2 h,将样品置于真空电弧炉中,用非自耗钨电极在水冷铜坩埚中熔炼合金。合金反复熔炼3次以上从而提高其均匀性。用单辊真空甩带设备制备合金薄带,铜辊表面线速度为30 m/s,所制备非晶薄带宽约为2~4 mm,厚约为20~30 μm。将非晶薄带试样封于石英玻璃管中,用高纯氩气做保护气体,分别在650和750 ℃等温退火60 min。选取表面无缺陷、形状规则的样品进行实验,在室温下,将样品置于3.5% NaCl溶液中浸泡120 min,待开路电压稳定后,进行电化学腐蚀试验。采用三电极法,将待测样品作为工作电极,饱和甘汞电极(SCE)作为参比电极,铂片作为辅助电极。

用上海辰华生产的CHI660e型电化学工作站对不同试样在3.5% NaCl溶液中进行动电位极化曲线测试。用ZSimpWin 3.20软件对所得的电化学阻抗谱进行拟合并计算阻抗值。极化测试的电压扫描速率为5 mV/s,阻抗谱测试频率为100000~0.01 Hz,交流正弦幅值为5 mV。用 X 射线衍射(RIGAKU-3104)判定试样结构,其扫描角度为10°~80°,Cu Kα靶。用TG/DTA差热分析仪(NETZSCH STA-449C)对Ni42.2W19.2Fe18.9- B19.7薄带进行差热分析,确定该合金的玻璃转变温度Tg和晶化温度Tx。采用场发射扫描电镜(SEM,QUANTA-FEG250)对腐蚀样品表面进行观察,并采用能谱分析仪(EDS)和微区衍射仪(Rigaku Rapid ⅡR)分析腐蚀产物成分。

2 结果与讨论

2.1 非晶特性的表征

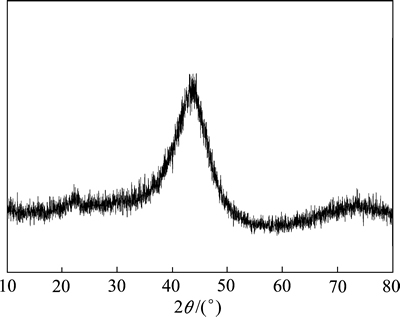

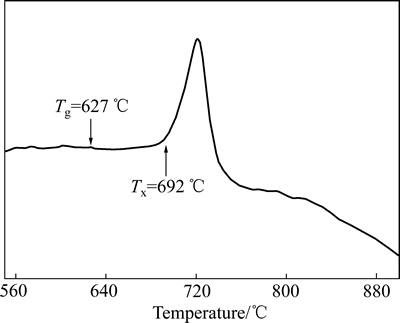

图1所示为Ni42.2W19.2Fe18.9B19.7薄带的XRD谱。由图1可以看出,XRD曲线上只有一个宽化的漫散射峰,没有尖锐的晶体峰,表明该薄带具有良好的非晶特征。图2所示为Ni42.2W19.2Fe18.9B19.7非晶薄带在10 ℃/min 升温速度下的DSC曲线。由图2可以看出,该非晶薄带具有较高的特征温度,其玻璃转化温度Tg为627 ℃,而晶化温度Tx高达692 ℃,表明其具有较高的热稳定性。

图1 Ni42.2W19.2Fe18.9B19.7薄带的XRD谱

Fig. 1 XRD pattern of Ni42.2W19.2Fe18.9B19.7 ribbon

图2 升温速率为10 ℃/min Ni42.2W19.2Fe18.9B19.7薄带的DSC曲线

Fig. 2 DSC curve of Ni42.2W19.2Fe18.9B19.7 ribbon at heating rate of 10 ℃/min

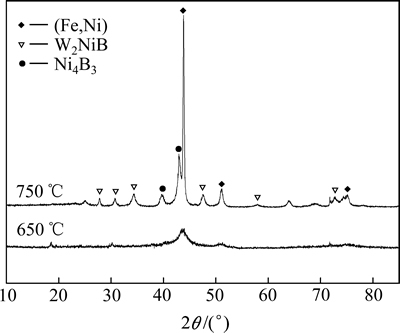

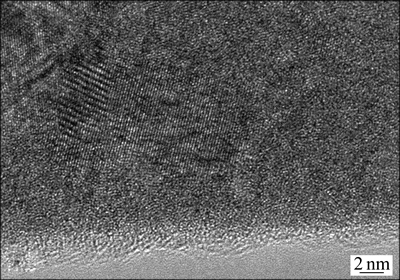

图3所示为Ni42.2W19.2Fe18.9B19.7薄带在650 ℃和750 ℃退火60 min后的XRD谱。图4所示为650 ℃退火试样的高分辨TEM像。由图3和4可以看出,在650 ℃退火后其XRD谱上没有明显的晶体相析出,但从高分辨TEM像可以看出其内部有尺寸大约为15 nm的纳米晶形成,晶粒与非晶基体之间没有明显边界;而750 ℃退火后非晶合金明显晶化,通过分析可知,这些晶化相主要为Ni4B3、W2NiB和(Fe, Ni)固溶体及一些未知相,由于退火温度高、保温时间长,可认为该退火样已经完全晶化。

2.2 极化曲线测试

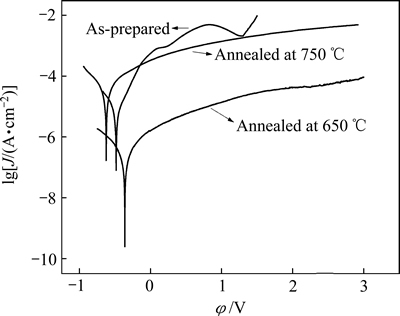

图5所示为Ni42.2W19.2Fe18.9B19.7非晶薄带及其退火样在3.5% NaCl溶液中的极化曲线。由图5可以看出,非晶薄带与其退火样的耐腐蚀性能差异较大。Ni42.2W19.2Fe18.9B19.7非晶薄带在极化电位(-0.485 V)附近表现为活性溶解,随着阳极极化电位的增加,阳极电流增加。阳极极化曲线上的凸起表明,Ni42.2W19.2Fe18.9B19.7非晶薄带在NaCl溶液中仍存在一定的钝化趋势,但钝化膜并不稳定,在溶液中存在破坏-形成的动态过程。随后极化曲线出现明显的钝化区域,说明非晶薄带在电化学腐蚀过程中产生了明显的钝化膜。但对于650和750 ℃退火试样,在电位增加的初期并没有明显的活性溶解阶段,表明在极化电位下样品表面就已形成钝化膜。

图3 Ni42.2W19.2Fe18.9B19.7薄带在不同温度下退火后的XRD谱

Fig. 3 XRD pattern of Ni42.2W19.2Fe18.9B19.7 ribbons annealed at different temperatures

图4 650 ℃退火Ni42.2W19.2Fe18.9B19.7的HRTEM像

Fig. 4 HRTEM image of Ni42.2W19.2Fe18.9B19.7 ribbon annealed at 650 ℃

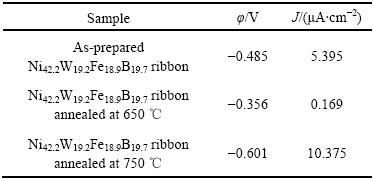

表1所列为Ni42.2W19.2Fe18.9B19.7薄带及不同温度退火后试样的电化学腐蚀数据。由表1可知,经650 ℃退火试样具有最高的腐蚀电位(-0.356 V)和最小的腐蚀电流(0.169 μA/cm2), 非晶薄带的腐蚀电位(-0.485 V)和腐蚀电流(5.395 μA/cm2)次之,750 ℃退火试样具有最低的腐蚀电位(-0.601 V)和最高的腐蚀电流(10.375 μA/cm2)。由此可以看出,650 ℃退火试样具有最好的抗电化学腐蚀性能。

图5 Ni42.2W19.2Fe18.9B19.7薄带及不同温度退火试样在3.5% NaCl溶液中的极化曲线

表1 Ni42.2W19.2Fe18.9B19.7薄带及不同温度退火后样品的电化学腐蚀数据

Ni42.2W19.2Fe18.9B19.7非晶薄带经适当温度退火后,部分晶态相形核长大,在非晶基体上可以形成均匀分布的纳米尺度晶化相,这些相的存在会增大合金钝化元素原子在样品腐蚀界面的运动阻力,有利于合金表面均匀钝化膜的形成,从而阻止腐蚀的进一步进行。非晶是热力学上的亚稳态,非晶中的原子偏离平衡位置,相对于晶体来说,非晶原子之间的结合力较弱,当非晶部分晶化后,原子发生结构弛豫,结合能增大,使得非晶中原子与溶液的反应速度减慢[21-22],因此,650 ℃退火试样具有良好的耐腐蚀性能。而当非晶完全晶化后,晶粒颗粒长大,出现了明显的晶界和相界,造成合金表面的不均匀腐蚀,不利于形成均匀的钝化膜[9, 23],因此,完全晶化的750 ℃退火样抗腐蚀性能下降。

2.3 交流阻抗测试

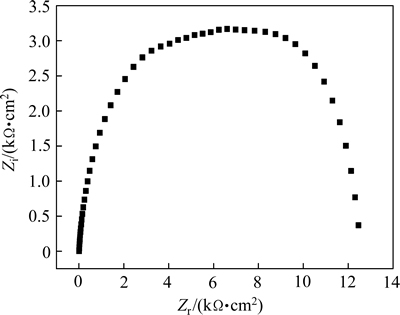

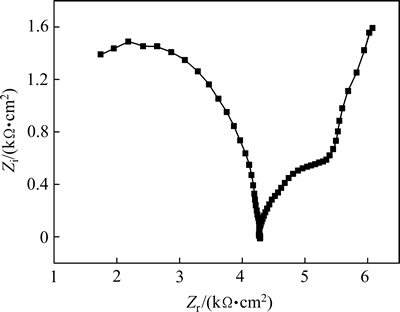

为进一步研究样品电化学腐蚀特征,对Ni42.2W19.2Fe18.9B19.7非晶薄带及其退火试样在开路电压下进行了电化学阻抗测试。图6所示为Ni42.2W19.2Fe18.9B19.7非晶薄带在3.5% NaCl溶液中稳定后的Nyquist谱。由图6可以看出,Ni42.2W19.2Fe18.9B19.7非晶薄带阻抗曲线在阻抗弧刚开始阶段(即高频阶段)没有微小波动,随着阻抗实部(横坐标)的增加,其阻抗虚部(纵坐标)首先不断上升,然后下降,呈明显的圆弧状,这表明活性电子转移阻力逐渐增大,在电化学腐蚀过程中钝化膜逐渐生成。

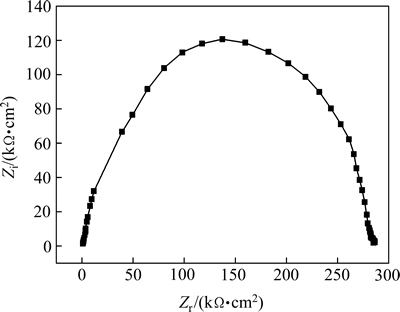

图7所示为Ni42.2W19.2Fe18.9B19.7非晶薄带经650 ℃退火60 min后在3.5% NaCl溶液中稳定后的Nyquist谱。由图7可知,650 ℃退火试样的EIS 谱为阻值很大的半圆形容抗弧,与图6类似,其表面形成钝化膜,其电容来自于钝化膜表面的电容及极化电阻的贡献[24-25];与非晶薄带相比(见图6),650 ℃退火试样耐腐蚀性能获得较大提高,与极化曲线一致(见图5)。

图6 开路电位下Ni42.2W19.2Fe18.9B19.7非晶薄带的电化学阻抗谱

Fig. 6 Open circle potential EIS of Ni42.2W19.2Fe18.9B19.7 amorphous ribbon

图7 开路电压下650 ℃退火样的电化学阻抗谱

Fig. 7 Open circle potential EIS of sample annealed at 650 ℃

图8所示为Ni42.2W19.2Fe18.9B19.7非晶薄带经750 ℃退火60 min后在3.5% NaCl溶液中稳定后的Nyquist谱。由图8可以看出,750 ℃退火样的EIS谱具有3个明显连续的容抗弧。第一个容抗弧类似于右抛物线,随着阻抗实部的增加,阻抗虚部下降,活性电子转移阻力增大,表明致密钝化膜已生成[24-25],此阶段电化学腐蚀性能较强;随后的容抗弧随着阻抗实部的增加,阻抗虚部上升,表明在电化学腐蚀过程中,750 ℃退火试样表面扩散现象加剧,逐渐成为主导过程,此阶段电化学腐蚀性能减弱;由于750 ℃退火样有大量晶粒存在,第三个容抗弧阻抗虚部不断上升,频率下降,其原因可能发生了晶体结构转变,电化学腐蚀性能进一步减弱。

图8 750 ℃退火样的电化学阻抗谱

Fig. 8 Open circle potential EIS of sample annealed at 750 ℃

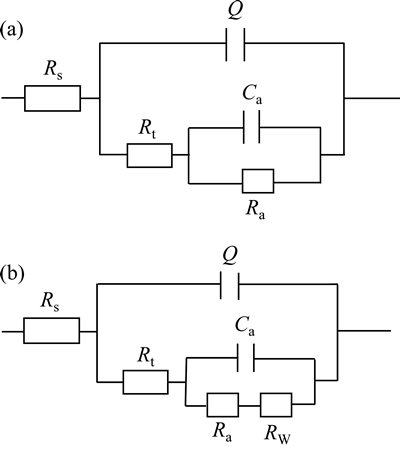

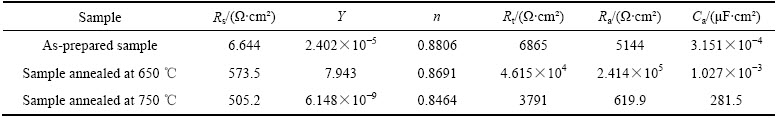

为了进一步对比3种样品的电化学腐蚀特征,简化电极系统电化学阻抗,拟用等效电路说明其电极过程(见图9)。由于非晶薄带样与650 ℃退火样的电化学阻抗谱类似,其等效电路相同(见图9(a))。图9(b)所示为750 ℃退火样电化学阻抗谱的等效电路。表2所列为开路电位下对应Ni42.2W19.2Fe18.9B19.7非晶薄带及不同温度退火试样的EIS拟合结果。其中:Rs为溶液电阻;Rt为电化学反应电荷转移电阻;Q为常相位角元件的电容,由两个参数(常相系数Y和弥散系数n)决定;Ca和Ra是与工作电极表面氧化层有关的电容和电阻;RW为Warburg电阻,在金属表面的腐蚀过程由扩散控制,可能是氧原子的扩散或金属离子在膜内的扩散[26];Rt为电化学反应电荷转移电阻,是一个与腐蚀速率密切相关的参数,Rt越大,相对应的合金腐蚀速率就越小[27]。由表2可知,完全非晶样与650、750 ℃退火晶化样的Rt分别为6865,46150和3791 Ω·cm2。因此,可知650 ℃退火样耐腐蚀性能最优,这与之前的极化曲线测试结果一致。

图9 开路电压下Ni42.2W19.2Fe18.9B19.7薄带及650 ℃退火样和750 ℃退火样的等效电路

Fig. 9 Open circle potential equivalent circuit of Ni42.2W19.2Fe18.9B19.7 amorphous ribbon and samples annealed at 650 ℃(a) and sample annealed at 750 ℃(b)

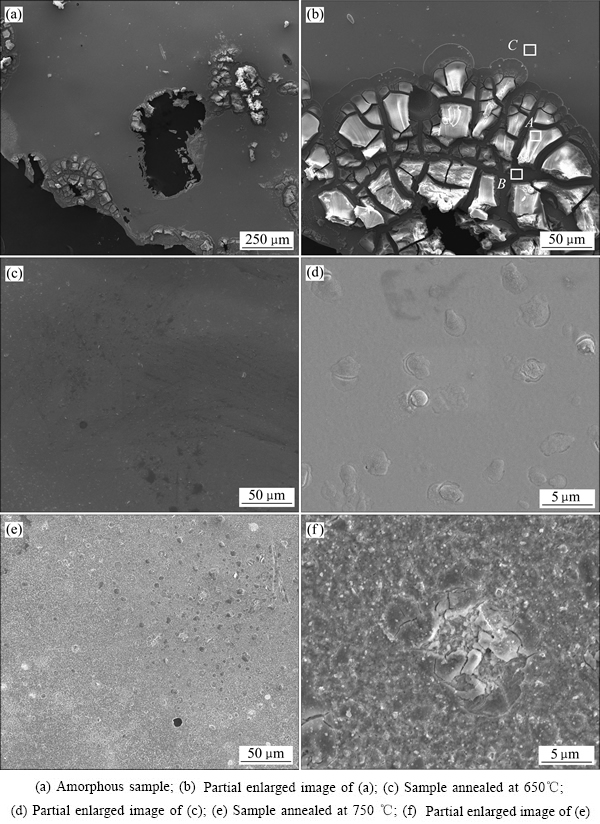

2.4 极化测试后试样的表面形貌

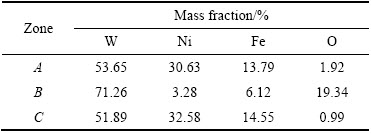

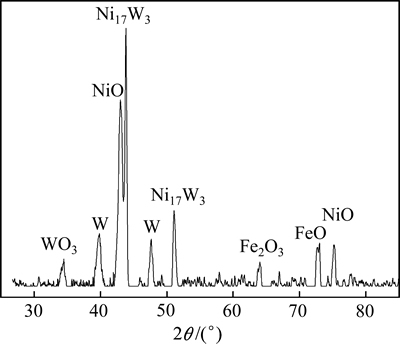

图10所示为室温下非晶薄带及其不同温度下的退火样在3.5% NaCl溶液中极化测试后试样表面形貌的 SEM像。由图10可以看出,3种合金表面均发生了不同程度的腐蚀。图10(a)所示为Ni42.2W19.2Fe18.9B19.7非晶合金样品表面的腐蚀形貌图;图10(b)所示为其局部放大图;图10(c)和(d)所示分别为650 ℃退火样品表面的腐蚀形貌图;图10(e)和(f)所示分别为750 ℃退火样品表面的腐蚀形貌图。从腐蚀后样品表面形貌的SEM像可以得知,图10(a)中出现了点蚀坑,腐蚀容易发生在点蚀坑和样品边缘地带。由图10(b)可以看到,非晶薄带在腐蚀过程中局部出现了开裂现象,对图10(b)中A、B、C区域进行EDS分析(见表3),发现相较于C区,位于点蚀坑的A区中O、W含量有所提高。这是因为在腐蚀过程中,位于点腐蚀的A区容易氧化,形成钨的氧化物,使O、W含量有所增加。而相较于A区和C区,B区Fe、Ni含量明显减少,而O、W含量显著增加,这是由于在点腐蚀区域Fe、Ni元素选择性溶解后,形成了大量的钨的氧化物钝化膜。而对于图10(c)和(d)的650 ℃退火试样,可以看出其表面只发生微弱的点蚀,整体钝化膜较为致密,表明650 ℃退火试样抗电化学腐蚀性能显著提升,与上述分析相对应。对于图10(e)和(f)的750 ℃退火试样,表面局部有较严重腐蚀,与阻抗分析相对应。对表面微区衍射分析可知,表面钝化膜主要为W、Ni、Fe的氧化物(见图11)。经750 ℃退火处理后,样品中析出大量晶体相(见图2),由于大量缺陷的存在以及晶粒的长大,形成的钝化膜不够完整致密,随着腐蚀的进行,钝化膜易于脱落,材料的抗电化学腐蚀性能大大降低。

表2 开路电压下Ni42.2W19.2Fe18.9B19.7薄带、650 ℃退火样和750 ℃退火样的EIS拟合结果

Table 2 Open circle potential fitted results for EIS of Ni42.2W19.2Fe18.9B19.7 amorphous ribbon and samples annealed at 650 and 750 ℃

图10 非晶样及其退火试样在3.5% NaCl溶液中极化后的表面形貌

Fig. 10 SEM images of different samples after potentiodynamic polarization in 3.5% NaCl solution: 750 ℃

表3 在3.5%的NaCl 溶液中极化后非晶合金样品腐蚀表面不同区域成分分析

Table 3 Composition analysis in different regions of amorphous alloy after potentiodynamic polarization in 3.5% NaCl solution

图11 750 ℃退火试样微区XRD谱

Fig. 11 Micro-zone XRD pattern of sample annealed at 750 ℃

3 结论

1) 采用单辊急冷法在铜辊表面线速度为30 m/s下制备Ni42.2W19.2Fe18.9B19.7非晶薄带,非晶薄带的玻璃转化温度为 627 ℃,晶化温度为692 ℃。

2) 晶化过程对Ni42.2W19.2Fe18.9B19.7非晶薄带电化学腐蚀影响较大:非晶薄带样的腐蚀电位为-0.485 V,腐蚀电流为5.395 μA/cm2;650 ℃退火试样的腐蚀电位为-0.356 V,腐蚀电流为0.169 μA/cm2;750 ℃退火试样的腐蚀电位为-0.601 V,腐蚀电流为10.375 μA/cm2。其中,650 ℃退火试样耐腐蚀性能最优。

3) Ni42.2W19.2Fe18.9B19.7非晶合金的EIS容抗弧呈半圆形,在3.5%的NaCl溶液电化学腐蚀过程中样品边缘易发生点腐蚀,不易形成稳定钝化膜;650 ℃退火试样的EIS是一个阻值更大的半圆形容抗弧,电化学腐蚀过程中钝化膜致密,具有良好的耐腐蚀性;750 ℃退火试样的EIS谱复杂,由3个连续的容抗弧构成,在电化学腐蚀过程中钝化膜不致密,易脱落,耐腐蚀性能下降。

REFERENCES

[1] KLEMENT W, WILLENS R H, DUWEZ P. Non-crystalline structure in solidified gold-silicon alloys[J]. Nature, 1960, 187: 869-870.

[2] LIU Yong, NIU Sen, LI Fei, ZHU Yi-tian, HE Yue-hui. Preparation of amorphous Fe-based magnetic powder by water atomization[J]. Powder Technology, 2011, 213(1/3): 36-40.

[3] JIANG Shu-yong, TANG Ming, ZHAO Yan-nan, HU Li, ZHANG Yan-qiu, LIANG Yu-long. Crystallization of amorphous NiTi shape memory alloy fabricated by severe plastic deformation[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(6): 1758-1765.

[4] GAN Yu, WANG Wen-xian, GUAN Zhou-sen, CUI Ze-qin. Multi-layer laser solid forming of Zr65Al7.5Ni10Cu17.5 amorphous coating: Microstructure and corrosion resistance[J]. Optics & Laser Technology, 2015, 69(5): 17-22.

[5] GOSTIN P F, GEBERT A, SCHULT L. Comparison of the corrosion of bulk amorphous steel with conventional steel[J]. Corrosion Science, 2010, 52(1): 273-281.

[6] 陈智慧, 严 彪, 李 翔, 陈 兴. FeSiBC非晶纳米晶合金材料的腐蚀行为研究[J]. 金属功能材料, 2009, 16(6): 1-4.

CHEN Zhi-hui, YAN Biao, LI Xiang, CHEN Xing. Corrosion behavior of FeSiBC amorphous and nanocomposite materials[J]. Metallic Function Materials, 2009, 16(6): 1-4.

[7] GUO B, TONG Y X, CHEN F, ZHENG Y F, LI L, CHUNG C Y. Effect of Sn addition on the corrosion behavior of Ti-Ta alloy[J]. Materials and Corrosion, 2012, 63(3): 259-263.

[8] WANG Y, JIANG S L, ZHENG Y G, KE W, SUN W H, CHANG X C, HOU W L, WANG J Q. Effect of processing parameters on the microstructures and corrosion behaviour of high-velocity oxy-fuel (HVOF) sprayed Fe-based amorphous metallic coatings[J]. Materials and Corrosion, 2013, 64(9): 801-810.

[9] 李 翔, 严 彪, 项秋伟, 王宇鑫, 李 劲. Fe基非晶及纳米合金的制备和电化学腐蚀行为[J]. 稀有金属材料与工程, 2011, 40(3): 495-498.

LI Xiang, YAN Biao, XIANG Qiu-wei, WANG Yu-xin, LI Jin. Preparation and electrochemical corrosion behavior of amorphous and nanocrystalline Fe-based alloys[J]. Rare Metal Materials and Engineering, 2011, 40(3): 495-498.

[10] QIN Yu-jiao, WU Yu-ping, ZHANG Jian-feng, GUO Wen-min, HONG Sheng, CHEN Li-yan. Long-term corrosion behavior of HVOF sprayed FeCrSiBMn amorphous/nanocrystalline coating[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1144-1150.

[11] 吴学庆, 马 蓦, 檀朝桂, 刘学斌, 林建国. Al88Ni6La6非晶及其晶化薄带的腐蚀行为研究[J]. 稀有金属材料与工程, 2007, 36(9): 1668-1671.

WU Xue-qing, MA Mo, TAN Chao-gui, LIU Xue-bin, LIN Jian-guo. Corrosion behavior of amorphous and crystalline ribbons of Al86Ni6La6[J]. Rare Metal Materials and Engineering, 2007, 36(9): 1668-1671.

[12] NIE X P, YANG X H, JIANG J Z. Ti microalloying effect on corrosion resistance and thermal stability of CuZr-based bulk metallic glasses[J]. Journal of Alloys and Compounds, 2009, 481(2): 498-502.

[13] MONDAL K, MURTY B S, CHATTERJEE U K. Electrochemical behavior of multicomponent amorphous and nanocrystalline Zr-based alloys in different environments[J]. Corrosion Science, 2006, 48(8): 2212-2225.

[14] KOU Hong-chao, LI Yong, ZHANG Tie-bang, LI Jian, LI Jin-shan. Electrochemical corrosion properties of Zr- and Ti-based bulk metallic glasses[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(3): 552-557.

[15] BELKHAODA M, BAZZI L, BENLHACHEMI A, SALGHI R, HAMMOUTI B, KERIT S. Effect of the heat treatment on the corrosion behavior of amorphous Fe-Cr-P-C-Si alloy in 0.5 M H2SO4[J]. Applied Surface Science, 2006, 252(22): 7921-7924.

[16] GAO Y, ZHENG Z J, ZHU M, LUO C P. Corrosion resistance of electrolessly deposited Ni-P and Ni-W-P alloys with various structures[J]. Materials Science and Engineering, 2004, 381(1): 98-103.

[17] MONDAL K, MURTY B S, CHATTERJEE U K. Electrochemical behavior of multicomponent amorphous and nanocrystalline Zr-based alloys in different environments[J]. Corrosion Science, 2006, 48(8): 2212-2215.

[18] SUO Z Y, SONG Y L, YU B, QIU K Q. Fabrication of tungsten- based metallic glasses by low purity industrial raw materials[J]. Materials Science and Engineering A, 2011, 528(6): 2912-2916.

[19] MAWEJA K, PHASHA M J, CHOENYANE L J. Thermal stability and magnetic saturation of annealed nickel-tungsten and tungsten milled powders[J]. International Journal of Refractory Metals and Hard Materials, 2012, 30(1): 78-84.

[20] MADGE S V, CARON A, GRALLA R, WILDE G, MISHRA S. Novel W-based metallic glass with high hardness and wear resistance[J]. Intermetallics, 2014, 47: 6-10.

[21] GREEN B A, MEYER H M, BENSON R S, YOKOYAMA Y, LIAW P K, LIU C T. A study of the corrosion behavior of Zr50Cu(40-X)Al10PdX bulk metallic glasses with scanning Auger microanalysis[J]. Corrosion Science, 2008, 50(7): 1825-1832.

[22] 李 翔, 严 彪, 董鹏, 王宇鑫, 杜春风. Fe基非晶合金的晶化及其在NaCl溶液中的电化学腐蚀行为[J]. 中国有色金属学报, 2010, 20(1): 156-162.

LI Xiang, YAN Biao, DONG Peng, WANG Yu-xin, DU Chun-feng. Crystallization and electrochemical corrosion behaviors of amorphous Fe-based alloys in NaCl solution[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 156-162.

[23] 王文武, 林建国, 马 蓦, 徐 杰, 尹 胜, 吴学庆. Al86Fe10Zr4非晶合金的晶化与腐蚀行为研究[J]. 稀有金属材料与工程, 2011, 40(2): 251-254.

WANG Wen-wu, LIN Jian-guo, MA Mo, XU Jie, YIN Sheng, WU Xue-qing. Crystallization and corrosion resistance of Al86Fe10Zr4 amorphous ribbons[J]. Rare Metal Materials and Engineering, 2011, 40(2): 251-254.

[24] 刘凤娟, 逄淑杰, 李 然, 马朝利, 张 涛. 新型块体铁基非晶合金的形成与性能[J]. 稀有金属材料与工程, 2008, 37(4): 782-785.

LIU Feng-juan, PANG Shu-jie, LI Ran, MA Chao-li, ZHANG Tao. Formation and properties of new bulk Fe-based metallic glasses[J]. Rare Metal Materials and Engineering, 2008, 37(4): 782-785.

[25] 孟国哲, 李 瑛, 王福会. Fe-20Cr纳米涂层的电化学行为[J]. 中国腐蚀与防护学报, 2006, 26(1): 11-18.

MENG Guo-zhe, LI Ying, WANG Fu-hui. Electrochemical behavior of Fe-20Cr nanocrystalline coatings[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(1): 11-18.

[26] 惠希东, 陈国良. 块体非晶合金[M]. 北京: 化学工业出版社, 2007: 1-8.

HUI Xi-dong, CHEN Guo-liang. Bulk amorphous alloys[M]. Beijing: Chemical Industry Press, 2007: 1-8.

[27] 李 翔, 严 彪, 董 鹏. Fe基非晶和纳米晶合金晶化及电化学腐蚀行为[J]. 电化学, 2009, 15(3): 269-274.

LI Xiang, YAN Biao, DONG Peng. Crystallization and electrochemical corrosion behaviors of amorphous and nanocrystalline Fe-based alloys[J]. Electrochemistry, 2009, 15(3): 269-274.

(编辑 王 超)

基金项目:国家自然科学基金资助项目(50774098)

收稿日期:2014-10-27;修订日期:2015-06-15

通信作者:马运柱,教授,博士;电话:0731-88877825;E-mail: zhuzipm@csu.edu.cn

摘 要:采用单辊急冷法制备Ni42.2W19.2Fe18.9B19.7(摩尔分数,%)非晶合金。采用差热分析仪(DSC)和X射线衍射(XRD)分析非晶薄带的特征温度和析出相;采用电化学极化曲线及电化学阻抗法研究不同温度退火样品在3.5% NaCl(质量分数)溶液中的电化学腐蚀行为;采用扫描电镜(SEM)分析试样腐蚀后表面显微形貌,并采用能谱分析仪(EDS)和微区衍射仪分析表面成分。结果表明:使用单辊急冷法可以制备Ni42.2W19.2Fe18.9B19.7非晶合金,其玻璃转化温度为627 ℃,晶化温度为692 ℃。650 ℃退火试样的抗腐蚀性能优于750 ℃退火试样和非晶薄带的。在 650 ℃退火试样表面形成致密钝化膜,因此具有良好的抗腐蚀性能;而在非晶薄带和750 ℃退火试样表面形成的钝化膜不稳定,易发生点蚀和局部腐蚀。

[6] 陈智慧, 严 彪, 李 翔, 陈 兴. FeSiBC非晶纳米晶合金材料的腐蚀行为研究[J]. 金属功能材料, 2009, 16(6): 1-4.

[9] 李 翔, 严 彪, 项秋伟, 王宇鑫, 李 劲. Fe基非晶及纳米合金的制备和电化学腐蚀行为[J]. 稀有金属材料与工程, 2011, 40(3): 495-498.

[11] 吴学庆, 马 蓦, 檀朝桂, 刘学斌, 林建国. Al88Ni6La6非晶及其晶化薄带的腐蚀行为研究[J]. 稀有金属材料与工程, 2007, 36(9): 1668-1671.

[22] 李 翔, 严 彪, 董鹏, 王宇鑫, 杜春风. Fe基非晶合金的晶化及其在NaCl溶液中的电化学腐蚀行为[J]. 中国有色金属学报, 2010, 20(1): 156-162.

[23] 王文武, 林建国, 马 蓦, 徐 杰, 尹 胜, 吴学庆. Al86Fe10Zr4非晶合金的晶化与腐蚀行为研究[J]. 稀有金属材料与工程, 2011, 40(2): 251-254.

[24] 刘凤娟, 逄淑杰, 李 然, 马朝利, 张 涛. 新型块体铁基非晶合金的形成与性能[J]. 稀有金属材料与工程, 2008, 37(4): 782-785.

[25] 孟国哲, 李 瑛, 王福会. Fe-20Cr纳米涂层的电化学行为[J]. 中国腐蚀与防护学报, 2006, 26(1): 11-18.

[26] 惠希东, 陈国良. 块体非晶合金[M]. 北京: 化学工业出版社, 2007: 1-8.

HUI Xi-dong, CHEN Guo-liang. Bulk amorphous alloys[M]. Beijing: Chemical Industry Press, 2007: 1-8.

[27] 李 翔, 严 彪, 董 鹏. Fe基非晶和纳米晶合金晶化及电化学腐蚀行为[J]. 电化学, 2009, 15(3): 269-274.