DOI: 10.11817/j.ysxb.1004.0609.2021-35898

新型热机械处理调控Al-Zn-Mg-Cu合金微观组织与综合性能的机理

袁珍贵1,陈志国1, 2,李鸿娟2,任杰克3,何俊龙1,鲁成华1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 湖南人文科技学院 材料工程系,娄底 417000;

3. 浙江大学 材料科学与工程学院,杭州 310027)

摘 要:

本文提出了一种基于固溶热轧连续处理、并通过非对称轧制和时效相结合的新型热机械处理工艺,使Al-Zn-Mg-Cu合金获得更高的综合性能,并且利用X射线衍射(XRD)、扫描电镜(SEM)和透射电镜(TEM)等微观分析手段,以及通过拉伸性能测试、电导率测试、慢应变速率试验(SSRT)等性能测试方法,研究了新型热机械处理对Al-Zn-Mg-Cu合金微观组织与性能的影响规律。结果表明:经过新型热机械处理后的合金不仅获得了良好的强塑性配合,而且具有较好的抗应力腐蚀性能;其屈服强度和抗拉强度分别达到605 MPa和632 MPa,与T6态的相比分别提高了80 MPa和69 MPa;其电导率介于T6态和RRA态的之间,其抗应力腐蚀性能均优于T6态的,接近RRA态的。Al-Zn-Mg-Cu合金良好的强塑性配合得益于位错和纳米析出相的协同作用;同时,在该新型热机械处理条件下,所获得的不连续分布晶界析出相及其与位错组态共同作用提升了合金的抗应力腐蚀性能。

关键词:

Al-Zn-Mg-Cu合金;热机械处理;电导率;抗应力腐蚀;

文章编号:1004-0609(2021)-02-0280-09 中图分类号:TG146.2 文献标志码:A

引文格式:袁珍贵, 陈志国, 李鸿娟, 等. 新型热机械处理调控Al-Zn-Mg-Cu合金微观组织与综合性能的机理[J]. 中国有色金属学报, 2021, 31(2): 280-288. DOI: 10.11817/j.ysxb.1004.0609.2021-35898

YUAN Zhen-gui, CHEN Zhi-guo, LI Hong-juan, et al. Mechanism of novel thermomechanical treatment on microstructure and comprehensive properties of Al-Zn-Mg-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 280-288. DOI: 10.11817/j.ysxb.1004.0609.2021-35898

Al-Zn-Mg-Cu合金因其高比强度、高耐疲劳性和易加工性等性能,而作为关键结构材料被广泛应用于航空航天,船舶和核工业等领域[1-2]。但是Al-Zn-Mg-Cu合金对应力腐蚀(SCC)的高敏感性限制了其应用潜力的进一步发挥[3],高综合性能(高强、高韧、高抗应力腐蚀)成为Al-Zn-Mg-Cu合金国内外研究的焦点。热处理,特别热机械处理是提升铝合金性能的重要手段[4]。T6态Al-Zn-Mg-Cu合金具有较高的强度,但其抗SCC性能较弱[5]。常规过时效制度(如T74、T76)能显著提高合金抗SCC性能,但是其强度与T6状态相比降低了10%~ 15%[6]。回归再时效(RRA)工艺既可使合金保持T6态强度,又能显著提高其抗SCC性能,但是该工艺中高温回归时间很短,致使其工业应用受到限制[7]。近年来,热机械处理(TMT)越来越成为解决高综合性能铝合金的热点[8-9]。HUO等[10]采用温轧和连续轧制相结合的热机械处理工艺,使7055铝合金的晶粒细化到10 μm以下,从而改善了铝合金的强塑性配合。DENG等[11]运用固溶退火-淬火-预沉淀-热轧的热机械处理工艺,使Al-Zn-Mg-Cu合金获得良好的耐晶间腐蚀性能。HAN等[12]通过预拉伸和时效相结合的方法,使得7050铝合金在保持强度不降低的情况下提高了断裂韧性。然而,在提升Al-Zn-Mg-Cu合金强韧性的同时提高抗应力腐蚀的新型热机械处理,特别是微观作用机理研究鲜有报道。近期本项目团队开发了一种新型热机械处理工艺[13],该工艺可有效地提高Al-Mg-Si合金的强度,同时保持良好的塑性。本文在此基础上引入固溶热轧连续处理,旨在提高Al-Zn-Mg-Cu合金的综合性能,并系统地探究了新型热机械处理对其综合性能的影响规律,深入探讨了微观作用机理。

1 实验

实验样品厚度为4 mm的T73状态的Al-Zn- Mg-Cu合金,其化学成分(质量分数,%)为Al-6.2Zn- 2.35Mg-2.23Cu-0.15Fe-0.12Si-0.1Zr-0.1Mn。实验采用的新型热机械处理工艺如图1所示,具体步骤为:首先,将合金在475 ℃固溶处理1 h后,直接进行连续热轧,在此过程中,选择压下量为30%,温度保持在450 ℃以上,然后迅速淬火(该过程被称为固溶热轧连续处理,SSHR)。该过程主要是为了获得过饱和状态的热轧组织,会对后续的预时效效果产生影响。随后对合金进行预时效处理。为了产生不同的变形组织,接下来分别选用普通冷轧(CR)和非对称轧制(ASR)的变形方式。在ASR变形中,异速比选择1.3,这是通过使半径相同上下轧辊具有不同的线速度实现的。最后,对合金进行终时效处理(自然时效或低温人工时效)。表1列出了具体的实验参数。

图1 Al-Zn-Mg-Cu合金新型热机械处理工艺流程

Fig. 1 Schematic presentation of novel TMT for Al-Zn-Mg-Cu alloy

样品的拉伸性能是在MTS-858型电子拉伸试验机上沿轧向进行的(25 ℃±2 ℃)。恒定拉伸速度为2 mm/min。拉伸样品的尺寸符合ASTM E8/E8M-16a。 每个数据点测试三个平行样,并记录数据间的标准差。

电导率是采用D60K型的涡流电导率测量仪并按照GBT 12966—91测得的,每个数据点均测试五个平行试样。慢应变速率测试(SSRT)是在WDML-1型慢应变速率拉伸应力腐蚀机上进行的,应变速率为10-6 s-1,腐蚀介质为3.5%NaCl溶液,并且在测试过程中将标距部分完全浸入。SCC敏感性用ISSRT来表征:ISSRT=1-[Rm(3.5%NaCl)×(1+A3.5%NaCl)]/[Rm(air)×(1+Aair)][14], 其中Rm(3.5%NaCl)和Rm(air)分别为样品在3.5%NaCl溶液中和干燥空气中的拉伸强度。A3.5%NaCl和Aair分别是样品在3.5%NaCl溶液中和干燥空气中断裂伸长率。应力腐蚀敏感性随ISSRT从0到1逐渐增加。

慢应变拉伸断口在ZEISS EVO MA10型扫描电镜显微上观察,加速电压为20 kV。为计算热机械处理后的样品的位错密度,在Bruker D8 DISCOVER自动X射线衍射仪进行XRD测量。根据公式 获得微晶尺寸和微应变[15](式中:B为衍射峰半高宽;

获得微晶尺寸和微应变[15](式中:B为衍射峰半高宽; 为微应变;D为微晶尺寸;

为微应变;D为微晶尺寸; 是X射线波长;

是X射线波长; 是半衍射角)。TEM试样经机械减薄后采用硝酸和甲醇体积比为1:3的混合液在-25 ℃双喷穿孔而成。微观组织观察是在型号为TecnaiG220的透射电子显微镜上进行,加速电压为200 kV。

是半衍射角)。TEM试样经机械减薄后采用硝酸和甲醇体积比为1:3的混合液在-25 ℃双喷穿孔而成。微观组织观察是在型号为TecnaiG220的透射电子显微镜上进行,加速电压为200 kV。

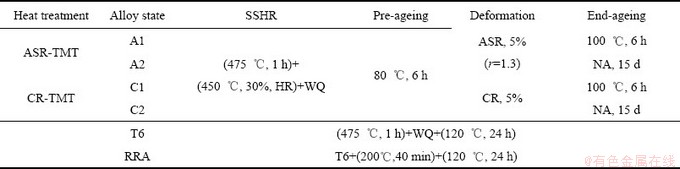

表1 Al-Zn-Mg-Cu合金的热处理参数

Table 1 Heat treatment parameters used for Al-Zn-Mg-Cu alloy

2 实验结果

2.1 力学性能和电导率

Al-Zn-Mg-Cu合金的拉伸性能和电导率如表2所示。从表2中可以看出,T6态和RRA态合金的力学性能接近,但是RRA态合金的伸长率略低于T6态合金的。通常铝合金在提高强度的同时往往会带来塑性的显著降低。而相较于T6、RRA这两种常规的铝合金处理工艺,新型热机械处理工艺能使合金获得更好的强塑性配合。

图2更直观地显示了不同状态下合金的力学性能之间的差异。值得关注的是,非对称轧制合金的强度明显高于普通轧制合金的强度。此外,当终时效为低温人工时效时,与自然终时效相比,合金的强度略有下降,但相应的塑性明显提高。其中样品A1具有最佳的强塑性配合,抗拉强度和屈服强度分别达到616 MPa和583 MPa,与T6状态合金的相比均提高了50 MPa左右,而且伸长率达到了14.1%。由此可见,新型热机械处理工艺将非对称轧制与低温人工终时效相结合,使合金具有更好的力学性能。比较表2中不同状态铝合金的电导率可知,RRA态合金的电导率最高,为40.03%IACS,T6态合金的电导率最低。而经过热机械处理后,铝合金试样的电导率介于T6态合金的电导率与RRA态合金的电导率之间,其中样品A1的电导率最高,达到39.10%IACS,接近RRA态合金的电导率。

图2 不同状态Al-Zn-Mg-Cu合金的拉伸性能和电导率

Fig. 2 Mechanical properties and conductivities of Al-Zn-Mg-Cu alloy in different states

2.2 抗应力腐蚀性能

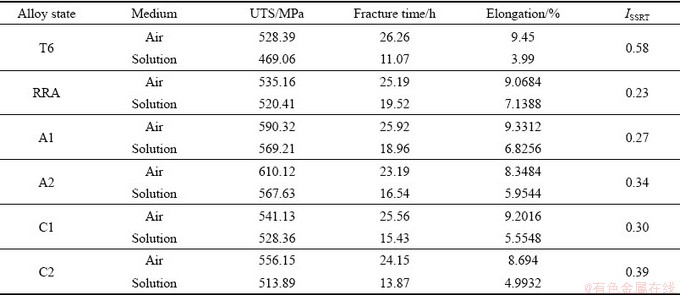

不同状态下Al-Zn-Mg-Cu合金的慢应变速率(SSRT)拉伸结果和应力腐蚀指数如表3所示。由于在较低的应变速率下进行测试,所以在空气中测得的样品的抗拉强度低于表2中的数值。

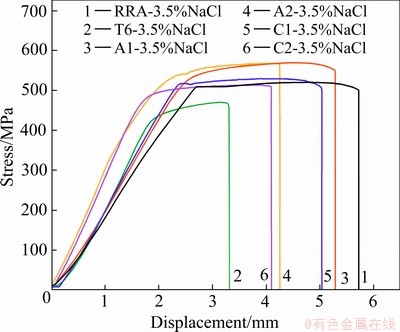

由结果可知,相对于在干燥空气中的拉伸结果而言,在腐蚀介质中的强度和伸长率均有不同程度的降低。T6态合金最为明显,其强度损失率达到11.23%,伸长率也急剧下降,ISSRT指数最大,表明T6态合金的抗SCC性能很差。而RRA态合金的强度损失率仅有2.7%,ISSRT指数为0.23,这表明RRA态合金具有优异的抗SCC性能。值得注意的是,与T6态合金相比,四种热机械处理状态样品的ISSRT指数均有所降低,在腐蚀介质中的断裂时间也有所增加,表明热机械处理可以提高合金的抗SCC性能。其中样品A1的ISSRT指数接近RRA态合金的。图3所示为不同状态下Al-Zn-Mg-Cu合金的慢应变速率拉伸曲线。通常在SSRT实验中,样品断裂前的应变越大表明合金的抗SCC能力越好。由图3可以直观地看出,应变最大的是RRA态合金,其次是样品A1,断裂前在慢应变速率拉伸中产生应变最小的是T6态合金。

表2 不同状态下Al-Zn-Mg-Cu合金的拉伸力学性能和电导率

Table 2 Tensile mechanical and conductivities properties of Al-Zn-Mg-Cu alloy in different states

表3 Al-Zn-Mg-Cu合金的慢应变拉伸试验结果

Table 3 Slow strain tensile test results of Al-Zn-Mg-Cu alloys

图3 不同状态下Al-Zn-Mg-Cu合金在3.5% NaCl溶液中的SSRT曲线

Fig. 3 Tensile curves of Al-Zn-Mg-Cu alloys in different states at slow strain rate (In 3.5% NaCl solution)

图4所示为不同状态下合金的应力腐蚀拉伸断口形貌。由图4可知,T6态合金(见图4(a))的断口腐蚀较为严重,基本上看不到韧窝的存在,断口覆盖一层腐蚀产物。而RRA态合金(见图4(a))的断口腐蚀不明显,断口存在些许韧窝,断裂方式以韧性断裂为主,伴有少量的沿晶断裂。由图4(c)至(e)可以看出,低温人工终时效的热机械处理态样品断口腐蚀程度不大,均存在较多韧窝,以韧性断裂为主,并且样品A1的韧窝数量较样品C1的多些。相比之下,自然终时效的热机械处理态样品腐蚀程度加深,出现了一些腐蚀产物,样品沿晶断裂的倾向增大。

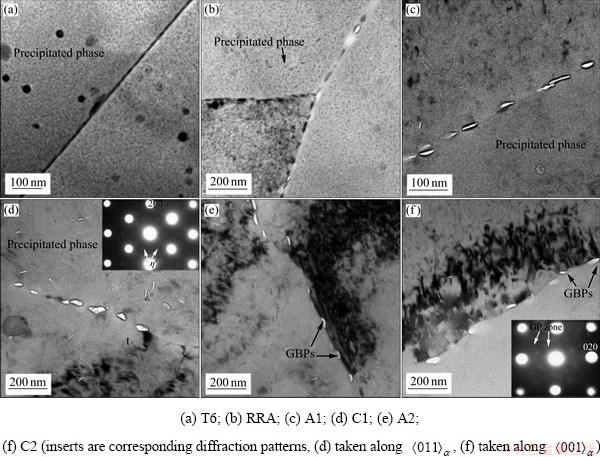

2.3 Al-Zn-Mg-Cu合金微观透射观察

众所周知,材料的性能和其微观结构密切相关。图5所示为各状态合金在晶界处的TEM像和选区电子衍射图(SAED)。从图5(a)和(b)可以看出,在T6和RRA状态下,合金中细小的η′相均匀地分布在基体中。两种状态合金的晶界析出相都较晶内的大,且T6态合金的晶界析出相(GBPs)呈连续状分布,而RRA态合金的晶界析出相为不连续分布。观察两种状态合金的晶界处均发现有明显的无析出带。图5(c)~(f)所示为CR-TMT态和ASR-TMT态合金的TEM像。样品C1的选区衍射斑点和样品A1的类似,样品A2的选区衍射斑点和样品C2的类似。观察图5(c)和(d)并结合相应的选区衍射,可以判断出样品A1和C1中的析出物主要为细小弥散分布的η′相。样品A1和C1中的GBPs均为不连续分布,显然样品A1的GBPs间距更大些。在样品A1和C1中均有少量位错的存在,但在样品A2和C2中,可以观察到大量位错塞积在晶界处(见图5(e)和(f))。根据衍射斑点可以判断,在样品A2和C2中仅存在GP区。有趣的是,在样品A2和C2晶界处均存在零星分布的GBPs。

图4 不同状态下Al-Zn-Mg-Cu合金的应力腐蚀断口形貌

Fig. 4 SCC fracture morphologies of Al-Zn-Mg-Cu alloy in different state

图5 不同状态下Al-Zn-Mg-Cu合金晶界处TEM像

Fig. 5 TEM images of grain boundaries of Al-Zn-Mg-Cu alloys in different states

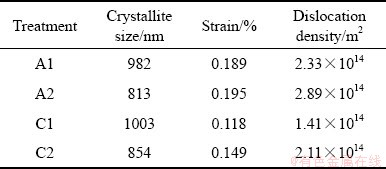

2.4 位错密度计算

位错密度用公式 来计算,其中

来计算,其中 表示位错密度,b=0.286 nm为柏氏矢量。表4总结了不同工艺的微应变和微晶尺寸以及对应的位错密度。对于T6峰时效和RRA态的铝合金,其位错等缺陷可以认为基本消除,因此位错密度可以忽略不计。比较两种不同变形模式下的TMT态合金可知,普通冷轧引入的位错密度明显低于非对称轧制引入的位错密度,而且自然时效下的位错密度明显高于低温人工时效下的。这表明低温人工时效过程中,铝合金中位错组织发生了一定程度的回复,部分位错消失,从而使得位错密度降低。此结果与TEM观察吻合。样品A2的位错密度最高,达到2.89×1014 /m2,其次是样品A1的。

表示位错密度,b=0.286 nm为柏氏矢量。表4总结了不同工艺的微应变和微晶尺寸以及对应的位错密度。对于T6峰时效和RRA态的铝合金,其位错等缺陷可以认为基本消除,因此位错密度可以忽略不计。比较两种不同变形模式下的TMT态合金可知,普通冷轧引入的位错密度明显低于非对称轧制引入的位错密度,而且自然时效下的位错密度明显高于低温人工时效下的。这表明低温人工时效过程中,铝合金中位错组织发生了一定程度的回复,部分位错消失,从而使得位错密度降低。此结果与TEM观察吻合。样品A2的位错密度最高,达到2.89×1014 /m2,其次是样品A1的。

表4 热机械处理后的Al-Zn-Mg-Cu合金位错密度

Table 4 Dislocation density of Al-Zn-Mg-Cu alloys in different TMT states

3 分析与讨论

3.1 力学性能分析

Al-Zn-Mg-Cu合金是一种典型的时效强化合金,晶内析出相对Al-Zn-Mg-Cu合金的强度起主要作用,尤其是共格GP区和半共格η′相。而热机械处理中引入形变,会在合金内部形成大量位错,位错和析出相之间的相互作用也将会对铝合金力学性能产生影响。因此,对于时效强化的铝合金,其屈服强度( )可用广为认可的式(1)来描述[16]:

)可用广为认可的式(1)来描述[16]:

(1)

(1)

式中: 为晶界对合金强度的贡献大小;M为泰勒因子;

为晶界对合金强度的贡献大小;M为泰勒因子; 为固溶强化所引起的强度变化;

为固溶强化所引起的强度变化; 为析出相引起的强度变化;

为析出相引起的强度变化; 为位错引起的强度变化;

为位错引起的强度变化; 为固有摩擦应力,其大小约为10 MPa。然而由于η′相和GP区的大量析出,T6状态、RRA状态和热机械处理状态合金中的固溶强化均较低。因此,本文对固溶强化不作具体说明。

为固有摩擦应力,其大小约为10 MPa。然而由于η′相和GP区的大量析出,T6状态、RRA状态和热机械处理状态合金中的固溶强化均较低。因此,本文对固溶强化不作具体说明。

T6和RRA态合金均为固溶后直接时效,位错等缺陷可认为基本消除,两种状态合金的晶内析出相尺寸相近,因此这两种状态铝合金的强度较为接近。而在本实验中,通过固溶热轧连续处理获得了过饱和热轧组织以及部分位错。在后续预时效(80 ℃,6 h)过程中,过饱和热轧组织会促进GP区或原子团簇的预析出。这些均匀分布的析出相在随后的变形过程中与位错相互作用,将会导致较均匀的形变,这对提高合金的强度和塑性均有利。其次,预析出的GP区或原子团簇可以为终时效过程(100 ℃,6 h)中η′的析出提供形核位点,极大地避免了粗大η相直接在位错上的析出,这也有利于提高合金强度。

对于热机械处理状态的铝合金,样品A1和C1中大量析出的第二相尺寸均小于常规热处理状态(T6和RRA) 的铝合金。样品A1中析出相尺寸最小(见图4),表明了析出相强化对ASR-TMT态铝合金强度的提高做出了很大贡献。在热机械处理中的轧制过程增加了合金的位错密度。位错强化可由公式 [17]进行计算(式中:

[17]进行计算(式中: 为位错密度;

为位错密度; 、G、b都为常数),因此热机械处理后铝合金的强度明显高于T6和RRA态铝合金的强度。比较两种不同变形方式的热机械处理铝合金力学性能可以发现,ASR-TMT态铝合金的强度明显高于CR-TMT态铝合金的强度。这是因为非对称轧制会引入复杂的应力应变状态,影响合金的晶体学织构、亚结构、晶界等组织结构。由表4可以看出,非对称轧制会引入更多位错,样品A2中的位错密度高达2.89×1014 /m2,其次为样品A1中的,相应的

、G、b都为常数),因此热机械处理后铝合金的强度明显高于T6和RRA态铝合金的强度。比较两种不同变形方式的热机械处理铝合金力学性能可以发现,ASR-TMT态铝合金的强度明显高于CR-TMT态铝合金的强度。这是因为非对称轧制会引入复杂的应力应变状态,影响合金的晶体学织构、亚结构、晶界等组织结构。由表4可以看出,非对称轧制会引入更多位错,样品A2中的位错密度高达2.89×1014 /m2,其次为样品A1中的,相应的 值分别为44.58 MPa和40.04 MPa;但是自然终时效的新型热机械处理工艺会使合金晶界处出现位错塞积,导致合金塑性降低。对于样品A1和C1,低温人工终时效处理后,消除了部分缠结位错,晶界处的位错塞积得到缓解,因而塑性得以提高。综上所述,热机械处理后合金伸长率的提高与细小弥散析出相和低温人工终时效过程中位错的部分回复有关。

值分别为44.58 MPa和40.04 MPa;但是自然终时效的新型热机械处理工艺会使合金晶界处出现位错塞积,导致合金塑性降低。对于样品A1和C1,低温人工终时效处理后,消除了部分缠结位错,晶界处的位错塞积得到缓解,因而塑性得以提高。综上所述,热机械处理后合金伸长率的提高与细小弥散析出相和低温人工终时效过程中位错的部分回复有关。

3.2 抗应力腐蚀性能分析

宁爱林等[18]指出,电导率的变化可以反映出合金抗SCC性能的变化。通过分析实验结果可以看出,抗SCC性能与电导率存在正相关关系。新型热机械处理后,铝合金的电导率介于T6态和RRA态合金的电导率之间,而且样品A1的电导率接近RRA态合金的电导率,说明其抗SCC性能得到了大幅度提高。大量研究表明,合金的抗SCC性能主要与晶界析出相的尺寸和分布状态有关[19-20]。

由于晶界处存在大量溶质原子和空位,有利于时效过程中析出物的形核及长大。同时,热机械处理引入的位错可作为有效的形核点,并且位错也可以作为溶质原子的快速扩散通道,因此析出相可在较低温度下出现。此外,位错通常聚集在晶界处,并且建立了析出相之间的联系,因此加快了GBPs尺寸由小到大的转变。当终时效为自然时效时,在晶界处可看到零星的粗大析出物(见图4(e)和(f)),而在终时效为低温人工时效时,GBPs尺寸较大且呈断续分布(见图3(d)和(g))。根据氢脆理论模型[20]。在高强铝合金中,断续粗大的GBPs可以充当氢原子的不可逆陷阱,形成氢分子逸出以降低氢原子浓度,抑制氢脆,从而提高合金的抗SCC能力。因此,GBPs尺寸越大,间距越大,合金的抗SCC性能越好。

氢原子通常在铝合金中的扩散系数很低,其扩散主要借助位错的运动[21]。在自然终时效(样品A2)中,析出相只有共格的GP区,位错很容易切过GP区并继续前进,最终积累在晶界处,导致晶界处应力集中产生裂纹。氢原子与位错一起被带到晶界,导致晶界处氢原子的浓度增加。当氢原子达到临界浓度时,合金将会沿晶界发生氢脆。与此相反,有研究表明[22],随着析出相尺寸的增加,例如在低温人工终时效的热机械处理状态(样品A1)中,位错以Orowan方式绕过这些均匀分布的析出相,变形会相对均匀,降低了晶界处的应力集中以及氢原子向晶界的迁移速率。同时,均匀的位错滑移也使得氢原子分布变得相对均匀,使得局部氢原子浓度很难达到临界浓度,合金氢脆敏感性降低,合金抗应力腐蚀性能明显提高。

4 结论

1) 新型热机械处理能使Al-Zn-Mg-Cu合金获得良好的强塑性配合,同时又具有很好的抗应力腐蚀性能。经新型热机械处理后,铝合金的屈服强度和抗拉强度较T6态合金的均显著提高,其中非对称轧制与低温人工时效相结合的合金(样品A1)强塑性配合达到最佳,其屈服强度和抗拉强度分别为583 MPa和616 MPa,伸长率为14.1%。

2) 与常规热处理相比,新型热机械处理的铝合金电导率介于T6态和RRA态铝合金电导率之间,而且其应力腐蚀指数均低于T6态合金,样品A1的电导率和应力腐蚀指数均接近RRA态合金的。

3) 新型热机械处理态铝合金的强度提高得益于位错组态与细小弥散析出相的协同效应;同时,由于新型热机械处理后合金的晶界析出相呈不连续分布状态,并且当终时效为低温人工时效时,晶界处的位错分布发生了变化,两者共同作用使得抗应力腐蚀性能提高。

REFERENCES

[1] 张新明, 邓运来, 张 勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271.

ZHANG Xin-ming, DENG Yun-lai, ZHANG Yong. Development of high strength aluminum alloys and Processing techniques for the materials[J]. Acta Metallurgica Sinica, 2015, 51(3): 257-271.

[2] DENG Yun-lai, ZHANG Xin-ming. Development of aluminium and aluminium alloy[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(9): 2115-2141.

[3] KNIGHT S P, POHL K, HOLROYD N J H, et al. Some effects of alloy composition on stress corrosion cracking in Al-Zn-Mg-Cu alloys[J]. Corrosion Science, 2015, 98: 50-62.

[4] 彭 景, 陈志国, 任杰克, 等. 新型热机械处理对7050铝合金微观组织与性能的影响[J]. 中国有色金属学报, 2018, 28(11): 2182-2190.

PENG Jing, CHEN Zhi-guo, REN Jie-ke, et al. Effect of novel thermo-mechanical treatment on microstructure and properties of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(11): 2182-2190.

[5] JIANG D M, LIU Y, LIANG S, et al. The effects of non-isothermal aging on the strength and corrosion behavior of Al-Zn-Mg-Cu alloy[J]. Journal of Alloys and Compounds, 2016, 681: 57-65.

[6] VIANAA F, PINTO A M P, SANTOS H M C. Retrogression and re-ageing of 7075 aluminium alloy: Microstructural characterization[J]. Journal of Materials Processing Technology, 1999, 92/93: 54-59.

[7] CINA B M. Reducing the susceptibility of alloys particularly aluminium alloys to stress corrosion cracking. US Patents, 3856584[P]. 1974-12-24.

[8] CHEN Zhi-guo, REN Jie-ke, ZHANG Ji-shuai. Regulation mechanism of novel thermomechanical treatment on microstructure and properties in Al-Zn-Mg-Cu Alloy[J]. Journal of Materials Engineering and Performance, 2016, 25(2): 359-364.

[9] ZOU J R, HOU L G, SHI J T, et al. Enhanced plasticity and corrosion resistance of high strength Al-Zn-Mg-Cu alloy processed by an improved thermomechanical processing[J]. Journal of Alloys and Compounds, 2017, 716: 220-230.

[10] HUO W, HOU L, CUI H, ZHUANG L, et al. Fine-grained AA 7075 processed by different thermo-mechanical processings[J]. Materials Science and Engineering A, 2014, 618: 244-253.

[11] DENG Y L, ZHANG Y Y, WAN L, et al. Effects of thermomechanical processing on production of Al-Zn-Mg-Cu alloy plate[J]. Materials Science and Engineering A, 2016, 554: 33-40

[12] HAN N M, ZHANG X M, LIU S D, et al. Effects of pre-stretching and ageing on the strength and fracture toughness of aluminum alloy 7050[J]. Materials Science and Engineering A, 2011, 528(10/11): 3714-3721.

[13] REN J K, CHEN Z G, PENG J, et al. An initial report on achieving high comprehensive performance in an Al-Mg-Si alloy via novel thermomechanical processing[J]. Journal of Alloys and Compounds, 2018, 764: 679-683.

[14] 季韶霞, 迟 磊, 闫 芳, 等. 热机械处理对7075铝合金组织及抗应力腐蚀性能的影响[J]. 金属热处理, 2017, 42(11): 97-102.

JI Shao-xia, CHI Lei, YAN Fang, et al. Influence of thermo-mechanical treatment on microstructures and stress corrosion resistance of 7075 aluminum alloy[J]. Heat Treatment of Metals, 2017, 42(11): 97-102.

[15] UNGAR T S, OTT S, SANDERS P G. Dislocations, grain size and planar faults in nanostructured copper determined by high resolution X-ray diffraction and a new procedure of peak profile analysis[J]. Acta Materialia, 1998, 46(10): 3693-3699.

[16] STARINK M J, WANG S C. A model for the yield strength of overaged Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2003, 51(17): 5131-5150.

[17] DESCHAMPS A, LE SINQ L, BRECHET Y, et al. Anomalous strain hardening behaviour of a supersaturated Al-Zn-Mg alloy[J]. Materials Science and Engineering A, 1997, 234/236: 477-480.

[18] 宁爱林, 蒋寿生, 彭北山. 铝合金的力学性能及其电导率[J]. 轻金属, 2005(6): 34-36.

NING Ai-lin, JIANG Shou-sheng, PENG Bei-shan. Mechanical properties and electrical conductivity of aluminum alloys[J]. Light Metals, 2005(6): 34-36.

[19] WANG D, NI D R, MA Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Materials Science and Engineering A, 2008, 494(1/2): 360-366.

[20] 张 婷, 孙 祥, 何 欢, 等. 时效处理对7N01铝合金应力腐蚀性能的影响[J]. 热加工工艺, 2016, 45(24): 181-184.

ZHANG Ting, SUN Xiang, HE Huan, et al. Influences of aging treatments on stress corrosion properties of 7N01 aluminum alloy[J]. Hot Working Technology, 2016, 45(24): 181-184.

[21] PUIGGALI M, ZIELINSKI A. Effect of microstructure on stress corrosion cracking of an Al-Zn-Mg-Cu alloy[J]. Corrosion Science, 1998, 40(4/5): 805-819.

[22] ALBRECHT J, THOMPSON A W, BERNSTEIN I M. The role of microstructure in hydrogen-assisted fracture of 7075 aluminum[J]. Metallurgical Transactions A, 1979, 10 (11): 1759-1766.

Mechanism of novel thermomechanical treatment on microstructure and comprehensive properties of Al-Zn-Mg-Cu alloy

YUAN Zhen-gui1, CHEN Zhi-guo1, 2, LI Hong-juan2, REN Jie-ke3, HE Jun-long1, LU Cheng-hua1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Department of Materials Engineering, Hunan University of Humanities, Science and Technology, Loudi 417000, China;

3. School of Materials Science and Engineering, Zhejiang University, Hangzhou 310027, China)

Abstract: This paper proposed a novel thermomechanical treatment process based on the solid solution hot rolling, asymmetric rolling and aging, to achieve better comprehensive performance of Al-Zn-Mg-Cu alloy. The effect of novel thermomechanical treatment (NTMT) on the mechanical properties and stress corrosion cracking (SCC) resistance of Al-Zn-Mg-Cu alloy were investigated by methods including tensile testing, conductivity testing, slow strain rate testing (SSRT), X-ray diffraction (XRD), scanning electron microscopy (SEM) and transmission electron microscopy (TEM). The results show that the alloys treated by NTMT not only obtain excellent combination of strength and plasticity, but also have good stress corrosion resistance. The highest yield strength and ultimate tensile strength reach 605 MPa and 632 MPa, respectively, which are increased by 80 MPa and 69 MPa compared with that of T6 state. The conductivities of TMT samples are between those of T6 and RRA states, and the SCC resistances are better than that of T6 state, close to that of RRA state. The comprehensive properties of Al-Zn-Mg-Cu alloy are enhanced by the synergistic effect of the configuration of dislocations and nano-precipitated phases. At the same time, this process enables the alloy to obtain discontinuously grain boundary precipitates which work together with the dislocation configuration to improve the SCC resistance of Al-Zn-Mg-Cu alloy.

Key words: Al-Zn-Mg-Cu alloy; thermomechanical treatment; conductivities; stress corrosion resistance

Foundation item: Project(51011120052) supported by the National Natural Science Foundation of China; Project(XJT 2018-469) supported by the Double First-Class Discipline Construction Program of Hunan Province, China

Received date: 2019-12-19; Accepted date: 2020-05-20

Corresponding author: CHEN Zhi-guo; Tel: +86-738-8325517; E-mail: hngary@163.com

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51011120052);湖南省双一流学科建设项目(湘教通2018-469号)

收稿日期:2019-12-19;修订日期:2020-05-20

通信作者:陈志国,教授,博士;电话:0738-8325517;E-mail:hngary@163.com

摘 要:本文提出了一种基于固溶热轧连续处理、并通过非对称轧制和时效相结合的新型热机械处理工艺,使Al-Zn-Mg-Cu合金获得更高的综合性能,并且利用X射线衍射(XRD)、扫描电镜(SEM)和透射电镜(TEM)等微观分析手段,以及通过拉伸性能测试、电导率测试、慢应变速率试验(SSRT)等性能测试方法,研究了新型热机械处理对Al-Zn-Mg-Cu合金微观组织与性能的影响规律。结果表明:经过新型热机械处理后的合金不仅获得了良好的强塑性配合,而且具有较好的抗应力腐蚀性能;其屈服强度和抗拉强度分别达到605 MPa和632 MPa,与T6态的相比分别提高了80 MPa和69 MPa;其电导率介于T6态和RRA态的之间,其抗应力腐蚀性能均优于T6态的,接近RRA态的。Al-Zn-Mg-Cu合金良好的强塑性配合得益于位错和纳米析出相的协同作用;同时,在该新型热机械处理条件下,所获得的不连续分布晶界析出相及其与位错组态共同作用提升了合金的抗应力腐蚀性能。

[1] 张新明, 邓运来, 张 勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271.

[4] 彭 景, 陈志国, 任杰克, 等. 新型热机械处理对7050铝合金微观组织与性能的影响[J]. 中国有色金属学报, 2018, 28(11): 2182-2190.

[14] 季韶霞, 迟 磊, 闫 芳, 等. 热机械处理对7075铝合金组织及抗应力腐蚀性能的影响[J]. 金属热处理, 2017, 42(11): 97-102.

[18] 宁爱林, 蒋寿生, 彭北山. 铝合金的力学性能及其电导率[J]. 轻金属, 2005(6): 34-36.

[20] 张 婷, 孙 祥, 何 欢, 等. 时效处理对7N01铝合金应力腐蚀性能的影响[J]. 热加工工艺, 2016, 45(24): 181-184.