文章编号:1004-0609(2010)S1-s0743-05

CT20钛合金管材的冷弯成型

刘 伟,杜 宇,卢亚峰,毛小南,戚运连,郭 萍

(西北有色金属研究院,西安 710016)

摘 要:

航天发动机液氢管路用CT20钛合金管材冷弯成型过程复杂,实际弯曲中发现原始管材的表面和显微组织对其影响较大。采用数控弯管机对不同原始状态管材进行冷弯,采用扫描电镜和光学显微镜等观察组织和断口,分析弯管断裂及表面缺陷的产生原因。结果表明:表面处理对管材冷弯成型影响不大;等轴组织管材冷弯成型良好,片状组织管材不能冷弯成型;调整数控弯管机的模具和工艺参数可制备外形质量良好的冷弯管材。

关键词:

Cold bending of CT20 titanium alloy tubes

LIU Wei, DU Yu , LU Ya-feng, MAO Xiao-nan, QI Yun-lian, GUO Ping

(Northwest Institute for Nonferrous Metal Research, Xi’an 710016, China)

Abstract: The cold bending process of CT20 titanium alloy tubes used for spaceflight engine tube to carry liquid hydrogen is complex. Numerical control bending tube machine was used to bend the tubes of different original conditions, and the reason for rupture and surface defect of the bending tubes was studied by SEM and TEM. The results show that surface processing has a limited influence on tubes bending, and tubes with isometric microstructure can be bended while those with lath microstructure cannot be bended. The bending tubes with good quality can be processed by adjusting the die and parameter of numerical control bending tube machine.

Key words: CT20 titanium alloy; tube; microstructure; cold bending

钛及钛合金具有密度小、比强度高等优异综合性能,被广泛应用于航空航天等领域[1]。CT20钛合金(Ti-Al-Zr-Mo系)是西北有色金属研究院研制开发的一种近α型低温钛合金,室温拉伸强度≥600 MPa,伸长率≥16%。在20 K低温下,其强度较室温提高一倍,伸长率仍能保持在10%以上。由于冷变形性能良好,可将该合金冷加工成管材。目前,采用该合金制备的管材已应用于某航天发动机液氢管路系统中[2]。

由于发动机的内部空间结构复杂,CT20钛合金薄壁管材在使用前需要通过冷弯的方式被制成弯曲件。其冷弯曲成型过程复杂,受到直管原始状态、弯曲工艺、模具设计制造水平等因素的影响,容易出现弯曲外侧壁厚减薄(甚至开裂)、内侧失稳起皱、截面畸变、回弹等问题,导致弯管成品率降低。对于管材的冷弯,国内外的研究主要集中在理论解析、数值模拟和实验模具改进等方面[3-8]。从实际弯曲过程中发现钛管材的表面处理、显微组织对冷弯成型也具有很大的影响。本文作者针对CT20直管不同的原始状态(表面处理、显微组织)、弯曲工艺参数对冷弯成型的影响进行研究,为钛管材的弯曲成型及缺陷成因提供依据和参考。

1 实验

选取CT20合金d35 mm×1.5 mm冷轧管材分别进行相变点以上保温1 h、炉冷和再结晶温度保温1 h、炉冷的真空热处理,然后对2种不同组织的管材分别通过酸洗、喷砂+酸洗、抛光+酸洗的方式进行表面处理。 喷砂颗粒为石英砂,粒度为0.3 mm。表面抛光在管材抛光机上进行。

d35 mm×1.5 mm管材弯曲试验在VB300HP数控弯管机上进行,弯曲半径R=2D0=70 mm(D0为直管的外径),弯曲角θ=120?。

拉伸性能测试在Instron1195电子拉伸试验机上进行;微观组织和断口观察分别在OLYMPUS PMG3光学显微镜和JSM5800扫描电镜上进行。采用数码相机对冷弯管材进行实物拍照。采用线切割法沿弯曲中性面剖分弯管后用精密测量器具测量管材的外径和壁厚尺寸。

2 实验结果

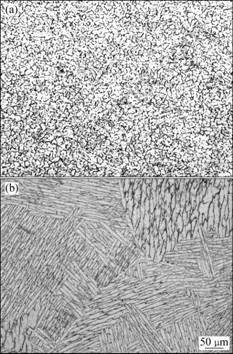

冷轧管材经再结晶温度退火后,伴随着再结晶的过程,α组织完全等轴化(见图1(a)),平均晶粒度大小

图1 CT20管材经不同热处理后的显微组织

Fig.1 Microstructures of CT20 alloy tube after different heat treatments: (a) Annealing at recrystallization temperature; (b) Annealing in β region

约为10 ?m。相变点以上退火后,为片状组织(图1(b)),可看到原始的β晶界,原始β晶粒尺寸超过250 ?m,晶粒内析出的片状次生α平均长约100 ?m,厚约10 ?m。

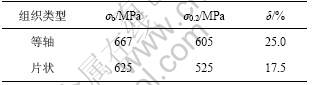

管材不同退火组织在300 K时的力学性能见表1。具有片状组织管材的强度明显比等轴组织的低,而伸长率也比等轴组织的管材低30%。

表1 具有不同组织CT20合金在300 K时的拉伸性能

Table 1 Tensile properties of CT20 with different microstructures at 300 K

采用酸洗、喷砂+酸洗、抛光+酸洗等方式处理的管材外表面粗糙度分别为1.5、1.6、1.5 ?m。肉眼观察不同方式处理的管材表面具有不同的光泽,但表面粗糙度差别很小。

为了调整弯管机的弯曲工艺参数,取2件等轴组织的试弯件进行试弯,芯棒直径为d 31.6 mm时试弯件出现弯曲内侧起皱,更换直径为d 31.8 mm的芯棒后弯曲件成型良好。

不同原始状态CT20直管冷弯试验结果见表2。可以看出:具有等轴组织3种表面处理的管材冷弯成型良好,而具有片状组织3种表面处理的管材均不能弯制出质量良好的弯管。

冷弯管的最大变形区外侧壁厚减薄率和变形截面畸变率可由下列公式计算。

表2 d 35 mm×1.5 mm直管冷弯实验

Table 2 Cold bending experiment of d 35 mm×1.5 mm straight tube

外侧壁厚减薄率(y):

y=(t-t0)/t0 (1)

式中:t为弯管最大变形区外侧壁厚;t0为直管壁厚。

变形截面畸变椭圆度(x):

x=(Dmax-Dmin)/D0 (2)

式中:Dmax和Dmin分别为弯管的最大和最小直径;D0为直管的直径。

通过测量和计算,管材外侧壁厚减薄率在10%以内,变形截面畸变率在3%以内。

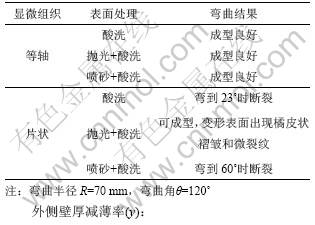

图2(a)和(b)所示分别为等轴组织管材变形内侧受压区、外侧受拉区金相组织;图2(c)和(d)所示分别为片状组织观察变形内侧受压区、外侧受拉区金相组织。可看到:无论等轴还是片状组织,管材内侧和外侧组织变形程度都不太明显,与原始组织的差别不大。

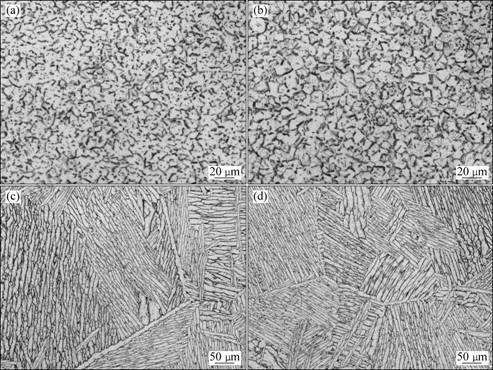

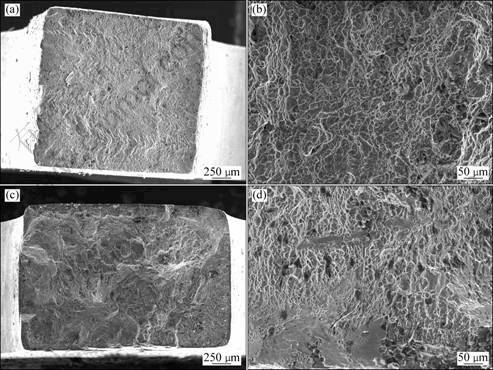

图3(a)和(b)所示为等轴组织管材拉伸断口的SEM像;图3(c)和(d)所示为片状组织拉伸断口的SEM像。从拉伸断口可以看出,片状比等轴组织的宏观断口起伏更大,且纤维状撕裂的痕迹更加显著(见图3(a)和(c))。由对应的放射区形貌可知,合金为等轴组织时韧窝大小、分布较均匀(见图3(b)),为典型的韧性断裂特征,片状组织的韧窝变深,尺寸变大,出现了较大的撕裂脊和准解理面(见图3(d)),表现出明显的解理断裂特征。

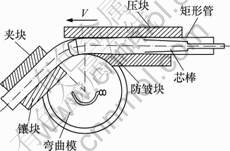

数控弯管机的结构如图4所示。弯曲时,夹块3牵引管件绕弯曲模一起转动到设定的弯曲角度,管件与弯曲模的贴合使得管件达到需要的弯曲半径,然后夹块和压块4松开,芯棒6抽出,取出管件,弯曲模和夹块复位,完成一次弯曲动作。

3 分析与讨论

冷轧管材原始组织为拉长的纤维组织,经再结晶温度退火后,原始组织发生再结晶变为等轴α相。加热到相变点以上温度退火时,β晶粒迅速长大,冷却过程中晶内析出多个片层状α集束,集束间存在一定的取向差,由于冷却速度较慢,所以片状α尺寸较大。从表1可看出:300 K温度下材料的伸长率和强度均对组织类型比较敏感,强度与晶粒度符合Hall-Petch关系,即随着晶粒度长大,强度降低,而片状组织的塑性比等轴组织的也低,其抵抗塑性变形的能力 更差。

图2 弯管变形区显微组织

Fig.2 Microstructures in distorting zone of CT20 bend tube: (a), (b) Isometric; (c), (d) Lath

图3 弯管拉伸断口的SEM像

Fig.3 Tensile SEM images of fracture surface of alloy: (a), (b) Isometric; (c), (d) Lath

图4 数控弯管机的结构示意图[9]

Fig.4 Schematic diagram of structure of numerical control pipe bender[9]

由表2可知,表面处理对具有等轴组织的直管的弯曲成型基本没有影响,原因在于抛光和喷砂管材表面产生的细微痕迹被酸液腐蚀后钝化,使得3种处理后的表面光洁度无明显差异。

但显微组织对管材的弯曲成型有显著的影响。从表2可以看出,具有等轴组织的管材弯曲成型良好;而片状组织的管材在弯曲过程中2件发生断裂,只有经过抛光+酸洗表面的管材可弯曲成型,但是其变形区表面出现橘皮状褶皱和微裂纹。管材在弯曲时,其弯曲部分的外侧受到拉应力作用,内侧受到压应力作用,随着弯曲过程发生塑性变形。具有等轴组织的管材发生塑性变形是在α相的个别晶粒中以滑移开始的,随变形量增加,位错滑移在越来越多的α晶粒中发生,空洞形核、连接和扩展较迟,断裂前可产生更大的变形;而片状组织的管材发生变形,由于与α集束具有相同的惯习面,所以滑移一开始就能毫无阻碍地穿过互相平行的α束而形成快速发展的粗滑移带,且在晶界α处易产生位错塞积,导致微区变形不均匀,促使空洞提前形成和发展,材料抵抗塑性变形的能力降低,因此在管材外表面出现橘皮状的褶皱或者很快发生断裂。从图3的拉伸断口可以看出:等轴组织管材为典型的韧性断裂特征,而片状组织管材表现出准解理断裂的特征。另一方面,管材的相对弯曲半径(R/D0)是判定管材弯曲加工程度的重要工艺指标。鄂大辛等[10]认为,最小相对弯曲半径(R/D0)min随抗拉强度σb增大而减小,即材料抗拉能力越强,允许弯曲变形程度越大。片状组织管材的抗拉强度比等轴组织的低42 MPa,其(R/D0)min也比等轴组织的管材低,其允许弯曲变形的极限也相对较差,因此,在弯曲时发生断裂或者表面出现微裂纹。

在弯曲过程中,管内侧受到压应力作用,防皱块可以对管内侧起到支撑作用,同时调整芯棒的尺寸和位置使其与管材贴合度更紧密,可以避免管材内侧出现波浪形褶皱。弯曲模边缘带有弧槽可强化弯曲部位管壁,降低弯管变形截面畸变率。钛合金的高弹性模量使得弯曲回弹量较大,弯曲半径回弹可通过预先缩小弯管模半径的方法抵消,角度回弹可将管子多弯一定角度来补偿。采取以上的措施可以使弯管外侧壁厚减薄率在10%以内,变形截面畸变率在3%以内。

4 结论

1) 采用酸洗、喷砂+酸洗、抛光+酸洗等手段进行表面处理对管材的冷弯成型影响不大。

2) 具有等轴组织的管材冷弯成型性能良好,片状组织管材冷弯时出现断裂或表面橘皮状褶皱,不能冷弯成型。

3) 调整数控弯管机的模具和工艺参数可制备出外形质量良好的冷弯管材,弯管外侧壁厚减薄率在10%以内,变形截面畸变率在3%以内。

REFERENCES

[1] 杨冠军, 赵永庆, 于振涛, 周 廉. 钛合金研究、加工与应用的新进展[J]. 材料导报, 2001, 15(10): 19-21.

YANG Guan-jun, ZHAO Yong-qing, YU Zhen-tao, ZHOU Lian. New advances in titanium alloy research, processing and applications[J]. Materials Rwview, 2001, 15(10): 19-21.

[2] 刘 伟, 杜 宇. 低温钛合金的研究现状[J]. 稀有金属快报, 2007, 26(9): 6-10.

LIU Wei, DU Yu. Research situation of the cryogenic titanium alloy[J]. Rare Metals Letters, 2007, 26(9): 6-10.

[3] 詹 梅, 杨 合, 江志强. 管材弯曲成形的国内外研究现状及发展趋势[J]. 机械科学与技术, 2004, 23(12): 1509-1514.

ZHAN Mei, YANG He, JIANG Zhi-qian. State of the art of research on tube bending process[J]. Mechanical Science and Technology, 2004, 23(12): 1509-1514.

[4] LIN Yan, YANG He. Thin-walled tube precision bending process and FEM simulation[C]//Proceedings of the 4th International Conference on Frontiers of Design and Manufacturing. Beijing: International Academic Press, 2000: 305-308.

[5] 赵臻淞, 杨 合, 林 艳, 詹 梅. 管材弯曲工艺研究新进展[J]. 金属成形工艺, 2002, 20(2): 1-5.

ZHAO Zhen-song, YANG He, LIN Yan, ZHAN Mei. State of the art of the bending process and research of tube[J]. Metal Forming Technology, 2002, 20(2): 1-5.

[6] SUNMOO H, SEUNG P J. 360 degree cold bending of Ti-6Al-4V large-diameter seamless tube[J]. JOM, 1999, 51(6): 28-30.

[7] AL-QURESHI H A. Elastic-plastic analysis of tube bending[J]. International Journal of Machine Tools & Manufacture, 1999, 39: 87-104.

[8] PAULSEN F, WELO T, SOVIK O P. A design method for rectangular hollow sections in bending[J]. Journal of Materials Processing Technology, 2001, 113: 699-704.

[9] 陶 杰, 刘红兵. 金属管件冷成形技术研究进展[J]. 机械制造与自动化, 2009, 38(4): 1-5.

TAO Jie, LIU Hong-bing. Reviewing of cold forming technology for T-shape tube and elbow[J]. Machine Building and Automation, 2009, 38(4): 1-5.

[10] 鄂大辛, 宁汝新, 唐承统, 阎 艳. 壁厚变形对弯管最小相对弯曲半径的影响[J]. 锻压技术, 2006(1): 90-93.

E Da-xin, NING Ru-xin, TANG Cheng-tong, YAN Yan. Influence of wall thickness deformation upon the minimum bending radius of bending tube[J]. Forging and Stamping Technology, 2006(1): 90-93.

(编辑 陈卫萍)

通信作者:刘 伟,工程师;电话:029-86231078;E-mail:neuanakin@126.com