文章编号: 1004-0609(2005)04-0513 -06

紫铜棒材轴向加压精密塑性剪切变形区的金相组织和断面特征

陈明安1, 李慧中1, 李学谦2, 刘楚明1, 刘文丽1

(1. 中南大学 材料科学与工程学院, 长沙 410083;2. 湖南大学 材料科学与工程学院, 长沙 410082)

摘 要: 研究了轴向压力作用下紫铜棒料塑性剪切分离面附近的微观组织形态、 剪应变和硬度分布以及剪切分离面形貌。 结果表明: 剪切分离面变形区可分为3个区域, 在距表面100~250μm薄层内, 晶粒发生了极其剧烈的大剪切塑性变形, 其维氏显微硬度增大50%; 剪应变随与剪切分离面距离的增大而减小; 剪切分离面上断面呈月牙状, 轴向压力增大, 断面减小; 断面上有大量长条形微孔洞, 是由微孔形核后在剪应力作用下沿剪切方向长大和聚合而形成的。

关键词:紫铜棒材; 剪切; 微观组织; 剪切断裂; 微孔 中图分类号:TG301

文献标识码: A

Features of fractured surface and microstructure of

plastic shearing zone of red copper bar under axial load

CHEN Ming-an1, LI Hui-zhong1, LI Xue-qian2, LIU Chu-ming1, LIU Wen-li1

(1. School of Materials Science and Engineering,Central South University, Changsha 410083, China;2. School of Materials Science and Engineering,Hunan University, Changsha 410082, China)

Abstract: The microstructure, the shear strain and the micro-hardness around the sheared surface by plastic shearing of red copper bar under axial load were examined, and the sheared surfaces were observed by SEM. Three regions with different microstructure features caused by plastic deformation were observed from the sheared surface to the inner matrix. It is shown that the outer surface layer with depth of 100-250μm endures severely plastic shear deformation during shearing, in which finely equiaxed grains are observed and 50% increase of micro-hardness is detected. The shear strain decreases with the increase of the distance to the sheared surface. The fracture zone takes the shape of crescent symmetrically and its area declines with the increase of the applied axial load. Lots of elongated narrow microvoids along shearing direction are shown in the fractured zone. It is inferred that the fractured zone is formed by the mechanism of nucleation of the microvoids, and then growth and coalescence along the shearing direction.

Key words: red copper bar; shearing; microstructure; shear fracture; microvoid

长棒材在制成零件时, 首先需将其分离成单个毛坯。 随着精锻工艺的不断发展, 对下料的要求也越来越高, 因此如何提高精锻毛坯的几何精度、 断面质量以及生产率等, 已成为一个重要的研究课题。 棒材剪切下料具有生产率和材料利用率高等优点, 但毛坯几何形状畸变, 剪断面粗糙不平且倾斜, 严重影响剪切毛坯的质量。 因此, 国内外对棒材剪切加工技术进行了研究[1-13]。

轴向加压剪切法是通过在剪切变形区建立一定的静水压应力而提高该区材料的塑性, 从而抑制裂纹的萌生及扩展, 以期获得接近完全光亮剪切分离面的一种精密塑性剪切方法[6-8]。 在此基础上提出了结构零件的轴向加压精密塑性剪切加工, 即先用挤压、 拉拔或轧制方法制备等截面的杆料, 再用轴向加压剪切方法将其剪切分离成一定厚度的片状零件[8-12]。 它在一定范围内可替代精冲或切削加工方法。 然而, 至今的研究工作主要是关于应力和变形分析以及工艺参数对剪切件几何尺寸精度影响等方面[6-12]; 对于棒材轴向加压剪切的断面形态仅仅进行了几何定性分析[12, 13], 缺乏断面细观形貌特征的观察分析。 本文作者研究了紫铜棒材轴向加压精密塑性剪切件塑性变形区的金相组织、 显微硬度、 剪应变分布特征和断面形貌特征及其形成机制, 这为进一步认识塑性剪切加工机理、 确定精密剪切工艺参数提供了基础。

1 实验方法

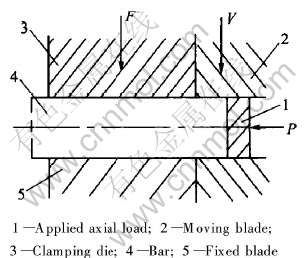

图1所示为轴向加压剪切原理示意图。 首先通过3和5将棒料夹紧, 再通过1施加轴向压力p, 然后活动剪刃2向下运动完成剪切加工。 紫铜棒料直径为d8.5mm。 棒料剪切实验时采用5组不同的轴向压力值, 分别为15、 20、 30、 40和50N/mm2, 对应剪切件分别记为1#至5#。 沿垂直于剪切分离 面、 并平行于剪切方向的最大截面制作金相试样。

图1 轴向加压剪切示意图

Fig.1 Schematic diagram of cropping under axial load

用磷酸、 硝酸和醋酸混合液腐蚀, 在金相显微镜上进行显微组织分析, 并测试5#试样的维氏硬度, 载荷0.5N下保荷30s。 在JSM-5600LV扫描电镜(SEM)上进行断面形貌观察分析。

2 结果与讨论

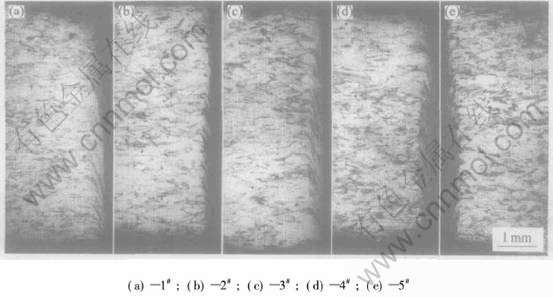

2.1 微观组织 图2所示为剪切件的低倍显微组织照片。 可见, 剪切分离面附近发生了剧烈的塑性剪切变形, 塑性剪切变形区呈凸透镜形, 即上、 下部窄, 中部宽。

图2 剪切件的低倍显微组织

Fig.2 Microstructures of cropped parts

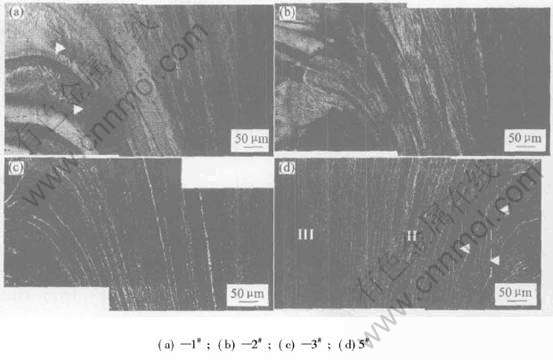

图3所示为1#、 2#、 3#和5#剪切件剪切分离面附近塑性变形区的显微组织。 剪切分离面附 近塑性变形区可分为3个区域, 即图3(d)中Ⅰ、 Ⅱ和Ⅲ区。 Ⅰ区的组织特征是剪切变形过程中, Ⅰ区与原始组织交界处晶粒发生了明显的弯曲变形, 并伴随发生了大的转动, 必然导致晶粒方位急剧变化。 Ⅰ区中可观察到呈现相互平行状态的晶内形变带(箭头所示)。 图4(a)为Ⅰ区的高倍金相组织。

图3 剪切件分离面塑性变形层显微组织

Fig.3 Microstructures of cropped sides

Ⅱ区的组织特征是可以观察到明显的塑性剪切变形形成的流线。 图4(b)为Ⅱ区的高倍金相组织, 可见沿塑性剪切变形流线方向的具有长条胞状结构特征的带状组织, 并有碎化迹象。

Ⅲ区, 即1#~5#的变形层距表面约100~250μm范围内, 塑性剪切变形极其剧烈, 已经难以观察到塑性剪切变形形成的流线。 图4(c)为Ⅲ区的高倍金相组织。 可见, 该区可能是极其细小的等轴晶粒组织, 但有待透射电镜等分析结果证实。

从棒料原始组织经过Ⅰ区、 Ⅱ区到Ⅲ区, 组织重新取向, 碎化程度逐渐增大, 位错等缺陷密度逐渐增加, 反映了剪切过程中Ⅲ区组织特征的演变过程。 在剪切变形的初始阶段, 晶粒首先发生类似于Ⅰ区晶粒的变形过程, 即借助于剪切变形发生弯曲变形, 晶粒方位急剧变化, 晶界朝与剪切方向夹角减小的方向取向。 随着塑性剪切变形过程的进行, 已弯曲取向的晶粒沿着主变形方向被拉长成薄片。 由于晶界等阻碍位错运动, 因此随着塑性变形程度增大, 位错密度得以普遍提高, 位错、 过剩空位将重新分布并集中缠结形成胞壁, 将长条形晶粒分割成细小的胞状亚结构组织。 随着塑性变形程度的进一步增大, 位错和过剩空位集中缠结的胞壁处可借助原子短程扩散而形成界面较完整、 取向差较大的细小等轴晶组织。

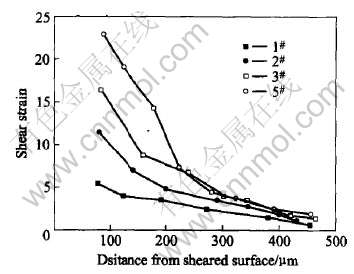

2.2 剪应变分布规律 紫铜棒料剪切过程中的变形程度可用剪应变γ衡量。 在图3(a)、 (b)、 (c)、 (d)半高位置各作一条水平线(垂直于剪切方向), 它与塑性变形流线或晶界形成很多交点, 过交点作流线的切线。 设φ为所作切线与剪切方向的夹角, 则γ≈tanφ, 相应的等效应变![]() 。 由图3测量离剪切分离面不同距离处的φ, 所得γ的变化规律如图5所示。 由图5可见, 剪切分离面附近γ最大, 剪应变随与剪切分离面距离的增大而减小。 5#样品在剪切分离面附近γ最大, 2#和3#次之, 1#最小。

。 由图3测量离剪切分离面不同距离处的φ, 所得γ的变化规律如图5所示。 由图5可见, 剪切分离面附近γ最大, 剪应变随与剪切分离面距离的增大而减小。 5#样品在剪切分离面附近γ最大, 2#和3#次之, 1#最小。

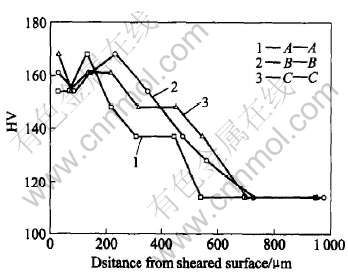

金属塑性变形后其组织结构变化必然导致力学性能的变化。 图6给出了图2(e)中5#样品的维氏硬度分布规律。 图中A—A表示图2(e)中距上端2mm的水平线、 B—B为中心水平线、 C—C为距下端2mm的水平线。 由图6可见, 3条曲线的变化趋势基本相同, 最大维氏硬度值都为168。 在剪切分离面附近约250μm的薄层内, 维氏硬度比材料原始硬度HV114增大约50%。 尽管图5中轴向压力为最大值时5#试样剪切分离面附近约250μm的薄层内剪应变值发生了大的梯度变化, 但图6中维氏 硬度值却变化较小。 这种现象一方面是由于部分塑 性变形功转变为热, 以及剪切分离面与剪切模具的摩擦, 导致剧烈剪切变形区内温度升高而引起动态回复; 另一方面, 是由于剧烈塑性变形达到一定程度后位错密度达到极限而不再随着变形程度增加继续增大。

图4 5#剪切件Ⅰ、 Ⅱ和Ⅲ区的显微组织

Fig.4 Microstructures of three regions near cropped surface of sample 5#

图5 不同轴向压力下塑性变形层内剪应变分布

Fig.5 Distributions of shear strain of cropped surface side under different axial loads

图6 5#分离面表层显微硬度分布

Fig.6 Microscopic hardness distributions of cropped surface side

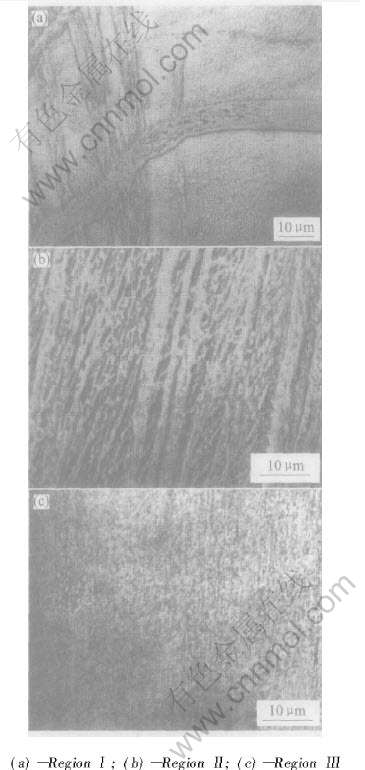

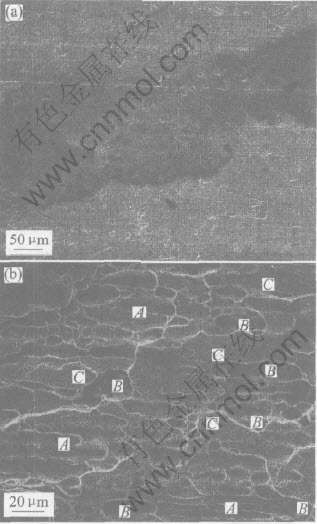

2.3 断面形貌特征 图7所示为1#~5#样品剪切分离面的宏观形貌。 由图可见, 剪切分离面上断面呈月牙状, 断面随着轴向压力增大而减小。 图8所示为2#样品分 离面的SEM像。 其中图8(a)为借助塑性剪切变形 所获得的分离面形貌, 可见剪切面平整光滑; 图8(b)为剪切分离面上断面形貌, 可见剪断面上有大量沿剪切方向的长形微孔洞, 其宽度为3~10μm, 并且每个长形微孔的宽度和深度基本不变, 另外还可见大量的长形微孔洞之间的边界, 它们与剪切方向基本平行, 如图8(b)中A处。 应注意的是, 图8(b)中长形微孔洞的形貌与普通剪应力起主要作用所形成的剪切断面上抛物线形韧窝形貌不同。 图8(b)中B处也可见一些深度较大的微孔洞, 孔洞中存在细小粒子, 可能是由夹杂物粒子破碎而产生的。 图8(b)中C处还可见一些没有微孔洞的平整光滑区域, 显然它们是借助塑性剪切变形而获得的分离面。

图7 不同轴向压力下的剪切分离面

Fig.7 Cropped surfaces under different axial loads

图8 剪切分离面的SEM照片

Fig.8 SEM images of cropped surface

由上可知, 断口属微孔聚集型剪切断裂。 它包含微孔形核、 微孔扩展长大和聚合过程。 夹杂物在微孔聚集型剪切断裂中起着重要作用。 夹杂物是否萌生微孔与夹杂物的脆性以及它和基体结合程度有关。 紫铜棒料中不可避免的存在着少量形状不规则的脆硬氧化物等夹杂粒子。 塑性变形达到一定程度时夹杂物与基体之间形成严重的变形不协调现象, 并伴随产生强烈的附加应力, 导致夹杂物自身破碎或夹杂物与基体在界面处脱粘而产生微孔, 此即微孔的形核。 这些微孔在塑性剪切变形的作用下沿剪切方向不断长大而形成沿剪切方向分布的长形孔洞, 这些长形孔洞在垂直于剪切方向的另外两个方向上基本没有变化, 即图8(b)中长形孔洞的宽度和深度沿剪切方向基本一致。 当长大的长形孔洞相遇时便聚合连接成为更大的孔洞。 孔洞的聚合可分为两种情况: 一种是长形孔洞长大过程中沿剪切方向相遇, 若两长形孔洞的宽度和深度相当, 则其形貌与一个长形孔洞的相似, 若两长形孔洞的宽度或深度存在差别, 则可观察到两孔洞聚合留下的痕迹, 类似于韧窝的边界; 另一种情况是长形孔洞长大过程中在垂直于剪切方向上相遇而聚合, 此时也可观察到两孔洞聚合留下的沿剪切方向分布的痕迹。 两孔洞聚合时, 随着变形的增加, 孔壁变薄, 孔壁最后通过撕裂方式或更细小的孔洞形核与长大、 聚合而分离, 并在相邻长形孔洞间留下可观察到的痕迹。

材料的韧性破坏就是这种微孔形成及其随后长大、 聚合直至断裂的过程。 这实际上是由于与微孔形成和长大有关的流动模式所需要的变形功率比无微孔流动需要的少的缘故。 因此孔洞将沿着孔洞扩展阻力小的路径和方向长大。 剪切过程中形成的如图3所示的塑性变形层组织表明: 在剪切分离面附近形成了高度集中的应力应变区。 微孔将在该区产生, 并导致应力应变更趋集中化[14, 15], 加之塑性剪切变形形成的组织, 微孔将被限制在应力应变集中化的剪切分离面附近区域内, 并沿剪切方向扩展长大。 随着轴向压力增大, 剧烈塑性剪切变形区内静水应力σm负向增大。 根据σm对塑性变形过程中材料塑性的影响及韧性断裂准则[16], 这将导致剪切变形区内材料极限塑性变形能力提高, 其宏观表现即是剪切分离面上断裂面积比率减小。

3 结论

1)轴向加压剪切分离面附近可分为3个区域: 距表面100~250μm薄层内, 晶粒发生了极其剧烈的塑性剪切变形, 可能形成了极其细小的晶粒; 与剪切方向呈小角度的塑性变形流线区; 晶界可见的剪切与弯曲变形区。

2)剪应变随与剪切分离面距离的增大而减小。 距剪切分离面表面100~250μm薄层内剪应变大, 剪应变随轴向压力增大而急剧增大, 其维氏显微硬度增大约50%。

3)轴向加压剪切分离面上断面呈月牙状。 轴向压力增加, 断面减小。 断面上有大量沿剪切方向且宽度和深度基本不变的长条形微孔洞, 是微孔形核后在剪应力作用下长大和聚合而形成的。

致谢

第一作者感谢西安交通大学机械工程学院陈金德教授的指导。

REFERENCES

[1] Lawson R. Cropping billets for cold extrusion: A review[J]. Metallurgia and Metal Forming, 1976, 43(2): 40-47.

[2] Dzidowski E S. A study of limiting displacements in the shearing of bars[J]. J Mech Working Tech, 1986, 12(2): 297-306.

[3] Oudin J, Ravalard Y. The experimental and theoretical analysis of plastic flow during the closed-die cropping of rectangular bars[J]. Int J Mech Sci, 1979, 21(1): 63-70.

[4] Thiruvarudchelvan S. Cropping of round aluminium alloy rods using torque and a narrow band of lateral compressive stress[J]. J Mech Working Tech, 1989, 19(1): 1-10.

[5] Dzidowski E S, Cisek W. New development of shear fracture research[J]. J Mater Process Tech, 2000, 106(1-3): 267-272.

[6] Lattey J I, Sessions T M B, Harris L N, et al. Precision metal cropping under high axial load[J]. Mach Prod Eng, 1971, 118(3057): 920-924.

[7] CHEN Jin-de, ZHANG Xian-ru, ZHANG Zi-gong, et al. A study of precision bar cropping under axial load[A]. Davies B J. Proc 23rd Int MTDR Conf[C]. Manchester: UMIST, 1983. 343-350.

[8] CHEN Jin-de, ZHANG Zi-gong, XIONG Guang-han, et al. Precision cropping under axial load for shaped workpieces[A]. Davies B J. Proc 24th Int MTDR Conf[C]. Manchester: UMIST, 1984. 119-125.

[9] CHEN Jin-de, YU De-hong, WANG Yu-wei, et al. Plastic precision cropping of metal materials[J]. Int J Machine Tools Manufac, 1992, 32(3): 425-433.

[10] 陈明安. 轴向加压剪切的变形分析[J]. 锻压技术, 1993, 18(2): 11-15.

CHEN Ming-an. Analysis of deformation in cropping under axial load[J]. Forging & Stamping Tech, 1993, 18(2): 11-15.

[11] 陈明安. 片状零件塑性剪切加工的应力和变形分析[J]. 湖南大学学报, 1993, 20(4): 79-85.

CHEN Ming-an. Analysis of stress and deformation in process of plastic cropping for shaped workpieces[J]. J Hunan University, 1993, 20(4): 79-85.

[12] CHEN Ming-an, YU Jue-qi, CHEN Jin-de. A study on mechanism of plastic cropping for production of flat parts[A]. Standring P. Proc 9th Int Cold Forging Congress[C]. Redhill: FMJ Int Publications Ltd, 1995. 12.

[13] 陈明安. 棒料塑性剪切过程中裂纹的形成及扩展行为[J]. 湖南大学学报, 1994, 21(3): 60-63.

CHEN Ming-an. Initiation and propagation of crack in plastic cropping of bars[J]. J Hunan University, 1994, 21(3): 60-63.

[14] Chen Z H, Chan L C, Lee T C, et al. An investigation on the formation and propagation of shear band in fine-blanking process[J]. J Mater Process Tech, 2003, 138(1-3): 610-614.

[15] Chen Z H, Tang C Y, Lee T C. An investigation of tearing failure in fine-blanking process using coupled thermo-mechanical method[J]. Int J Machine Tools and Manufacture, 2004, 44(2-3): 155-165.

[16] Hambli R. Finite element simulation of fine blanking processes using a pressure-dependent damage model[J]. J Mater Process Tech, 2001, 116(2-3): 252-264.

收稿日期: 2004-09-07; 修订日期: 2005-01-05

作者简介: 陈明安(1964-), 男, 博士, 教授.

通讯作者: 陈明安, 教授; 电话: 13873163116; E-mail: ma-chen@mail.csu.edu.cn

(编辑 袁赛前)